Изобретение относится к области полимерных композиционных материалов, армированных непрерывными волокнами, а именно к составам для получения полимерной композитной арматуры - модификации поверхности армирующего волокна и полимерного связующего.

Технология производства полимерной композитной арматуры заключается в непрерывной протяжке через формообразующую фильеру предварительно пропитанных полимерным связующим непрерывных волокон - ровингов (из стеклянных, базальтовых, углеродных или др. комплексных нитей) с последующим отверждением при повышенных температурах. При этом наилучшую совместимость (быструю пропитываемость, межфазную адгезию) на границе раздела фаз армирующее волокно - полимерное связующее будут обеспечивать замасливатели (наносимые на поверхность волокон при их изготовлении), содержащие в составе в качестве пленкообразователя те же органические смолы (по природе, вязкости, содержанию функциональных групп), что и полимерные связующие. Дополнительным резервом повышения адгезионных и других физико-механических показателей полимерной композитной арматуры, использованным в настоящем изобретении, является применение наночастиц для модификации, как поверхности армирующего волокна, так и полимерного связующего.

Известен способ получения пултрузионного стеклопластика (патент РФ №2602161), согласно которому стеклопластик содержит наполнитель в виде порошка диоксида титана, антипирен - тугоплавкую алюмосиликатную глину, смолу эпоксидную ЭД-20, смолу эпоксидную алифатическую ДЭГ-1, отвердитель изометилтетрагидрофталевый ангидрид (Изо-МТГФА), ускоритель - Алкофен, песок кварцевый при соотношении стекловолокна к связующему от 70:30 до 80:20. Недостатками являются относительно невысокие прочностные характеристики стеклопластика при растяжении и изгибе (не более 1000-1050 МПа) и низкий модуль упругости при растяжении и статическом изгибе (менее 40 ГПа).

Известен способ получения композитной арматуры (патент РФ №2509653), согласно которому соотношение волокнистого наполнителя и связующего составляет от 60:40 до 80:20, связующее включает эпоксидноноволачную смолу (50-60%) и аминный отвердитель (40-50%). Технологическим недостатком изобретения является достаточно длительное получение полимерного связующего, в частности эпоксидноноволачной смолы путем совмещения в вакуумном реакторе при +60°С эпоксидной диановой смолы, модификатора - алкилфенилглицедилового эфира и продукта, предварительно полученного эпоксидированием олигомера гидроксифенилена из алкилрезорцина при +180-250°С.

В способе получения полимерных композиционных материалов (патент РФ №2637227) на поверхность волокон ровинговой основы перед ее пропиткой полимерным связующим предварительно наносят слой кремнийорганического аппрета с углеродными нанотрубками путем обработки волокон 1-2% раствором кремнийорганического аппрета в этиловом спирте с углеродными нанотрубками в количестве 0,001-0,005 в.ч. углеродных нанотрубок и 0,1-0,2 в.ч. кремнийорганического аппрета. Полученная на модифицированном ровинге композитная арматура обладает достаточно высокой прочностью на растяжение (1550-1580 МПа), однако процесс поверхностной наномодификации волокон достаточно трудоемок (приготовление раствора силанового аппрета в этиловом спирте с УНТ, ультразвуковая обработка полученного раствора при +50°С, пропитка ровинга в суспензии УНТ в аппрете в устройстве ультразвуковой пропитки волокнистых материалов), и сложно реализуем на действующих производствах композитной арматуры. Кроме того, целесообразным является также удаление имеющегося на волокне замасливателя с поверхности ровинга перед его обработкой.

В изобретении (патент РФ №2565301) предлагается наномодифицированный силановый замасливатель для стеклянного и базальтового волокна, содержащий в качестве пленкообразователя водную эмульсию эпоксидной смолы, а в качестве наномодификатора - металлуглеродные нанокомпозиты (на основе меди, никеля, железа). Полученная композитная арматура на основе наномодифицированного стекловолокна обладает прочностью при растяжении 938-1253 МПа, но ее электропроводность (за счет введения наночастиц металлов с высокой электропроводностью) ограничивает области практического применения в строительстве (не позволяет ее использовать в конструкциях, которые должны обеспечивать защиту от электромагнитных полей).

Наиболее близким техническим решением (аналогом) является изобретение (патент РФ №2493337), описывающее композицию для армирования строительных конструкций. Композиция состоит из стеклянного или базальтового ровинга в количестве 90÷100 масс. ч. и полимерного связующего на основе эпоксидно-диановой смолы в количестве 18÷20 масс. ч., отличающегося тем, что в полимерное связующее дополнительно введена металлсодержащая углеродная наноструктура в количестве 0,001÷1,5 масс. ч. Недостатком предложенного решения является ограниченная щелочестойкость композита, обусловленная использованием стандартной эпоксидной смолы и ангидридного отвердителя.

В качестве прототипа выбрана композитная арматура (патент РФ №180464) из стеклоровинга и эпоксидного связующего, включающего эпоксидную смолу ЭД-20, отвердитель SIPO Tech WARM, углеродные нанотрубки марки TUBALL и ПАВ на основе этоксилированного спирта. Композитная арматура обладает невысоким модулем упругости (до 54 ГПа), а значительное количество УНТ в составе (до 0,1%) делает ее электропроводной, что может ограничивать ее использованием в магнито- и электроизоляционных конструкциях.

Задачей, решаемой в настоящем изобретении, является разработка и реализация методов модификации армирующего наполнителя и полимерного связующего для полимерной композитной арматуры, направленные на обеспечение технологичности процесса пропитки волокна связующим, достижение хорошей межфазной адгезии и повышение физико-механических характеристик полимерной композитной арматуры и высокой щелочестойкости.

Технический результат изобретения достигается за счет применения для модификации поверхности базальтового волокна в процессе его изготовления пленкообразующими компонентами на основе водных эмульсий наномодифицированных эпоксидных смол, и качественного и количественного подбора компонентов для полимерного связующего композитной арматуры на основе эпоксидной смолы при соотношении компонентов армирующее волокно: полимерное связующее 80:20, где полимерное связующее включает жидкую эпоксидную смолу на основе бисфенола A или A/F или смесь жидкой эпоксидной смолы и эпоксиноволачной смолы - 100 масс. ч., углеродные нанотрубки - 0,001-0,01 масс. ч., активный разбавитель на основе глицидиловых эфиров - 3-20 масс. ч., отвердитель ангидридного или аминного типа - 47,5-109 масс. ч., ускоритель полимеризации - 0,5-1,5 масс. ч., реологическую добавку - 1,1-2,5 масс. ч.

Технический результат - заключается в повышении устойчивости композитной арматуры к воздействию щелочной среды, прочности при растяжении, поперечном срезе и модуля упругости при высоком уровне межфазной адгезии в системе «базальтовое волокно - эпоксидное связующее.

Для получения полимерной композитной арматуры использованы следующие компоненты:

- в качестве армирующего наполнителя: базальтовое непрерывное волокно - ровинг БР 17-1200 (средний диаметр волокна 17 мкм, линейная плотность 1200 текс) для контрольных образцов и ровинги с нанесенным на них пленкообразователем в составе замасливателя на основе эпоксидной смолы с эпоксидным эквивалентом EEW = 176-225 г/экв и углеродных нанотрубок, например пленкообразователь марки БР 17-1200-З-Veimix 2874Е(CN) в составе замасливателя водной дисперсии наномодифицированной эпоксидной смолы Veimix 2874Е(CN) производства ООО «НПФ «РЕКОН» (Дисперсия Veimix 2874E (CN) содержит наномодифицирующую добавку на основе многослойных углеродных нанотрубок в количестве 0,001-0,01 масс. ч. на 100 масс. ч. эпоксидной смолы);

- в качестве компонентов полимерного связующего: жидкие эпоксидные смолы на основе бисфенола A или A/F с эпоксидным эквивалентом EEW=169-200 г/экв. (например, смолы под торговыми марками NPEL-127, NPEL-128 от компании «NanYa Plastics Corp.» (Тайвань), DER-330, DER-331, DER-351, DER-352, DER-356 от «Olin» (ранее «Dow Chemical»), KER 827, KER 828 от «Kumho P&B Chemicals» (Южная Корея) или аналоги), эпоксиноволачные смолы - продукты реакции эпихлоргидрина и фенолформальдегидного новолака (например, смолы под торговыми марками DEN-438 от «Olin» (ранее «Dow Chemical»), NPPN-638 от компании «NanYa Plastics Corp.» (Тайвань) или аналоги); концентраты углеродных нанотрубок (например, твердый концентрат (мастербатч) под торговой маркой Graphistrength CS1-25 с содержанием УНТ 25 масс. %, диспергированных в эпоксидной среде (мономера DGEBA, бисфенола А) от компании «Arkema» (Франция) или вязкий жидкий 1-2% концентрат УНТ в эпоксидной смоле от компании OCSiAl (Россия)); активные разбавители на основе глицидиловых эфиров (например, диглицидиловый эфир 1,4-бутандиола - ДГЭБД, продукт конденсации эпихлоргидрина с н-бутиловым спиртом - УП-624); изометилтетрагидрофталиевый ангидрид (Изо-МТГФА) или смесь ароматических аминов (Этал-370У, компонент Б); ускоритель полимеризации - 2,4,6-трис(диметиламинометил)фенол (УП-606/2, Алкофен); реологическая добавка - деаэратор, пеногаситель на силиконовой или полимер-силиконовой основе (например, BYK-525, BYK-530 от компании BYK Additives & Instruments или Tech-330 от TAIGA ADDITIVE).

Полимерную композитную арматуру изготавливали по стандартной технологии пултрузии, включающей в себя несколько этапов. На начальном этапе при помощи шпулярника одновременно подается до 60 нитей базальтового ровинга в механизм натяжения (выравнивающее устройство). Выравнивающее устройство предотвращает образование узлов, осуществляет преднатяжение нитей для устранения их разнодлинности. Далее нити проходят этап сушки (термической обработки до 70-100°С) для удаления влаги. Смачивание и пропитка волокон связующим осуществляется в пропиточной ванне, которую при необходимости подогревают до достижения связующим температуры 30-40°С для регулирования его вязкости, что обеспечивает максимальное смачивание волокна за счет регулирования вязкости связующего. Пропитанное волокно протягивают через обогреваемый формовочный узел, включающий ряд фильер (с постепенно уменьшающимися диаметрами отверстий), которые формирует профиль стержня композитной арматуры, отжимают избыток связующего. Далее сформированный стержень проходит через туннельную печь при помощи механизма протяжки (выполненного в виде приводных валиков). В печи, состоящей из нескольких температурных зон (от 80-90°С до 160-220°С), происходит полимеризация связующего. После выхода из печи сформированный стержень проходит через участок нанесения кварцевого песка, тем самым создает на поверхности характерную структуру. На заключительном этапе арматуру сматывают в бухту либо нарезают на отрезки необходимой длины.

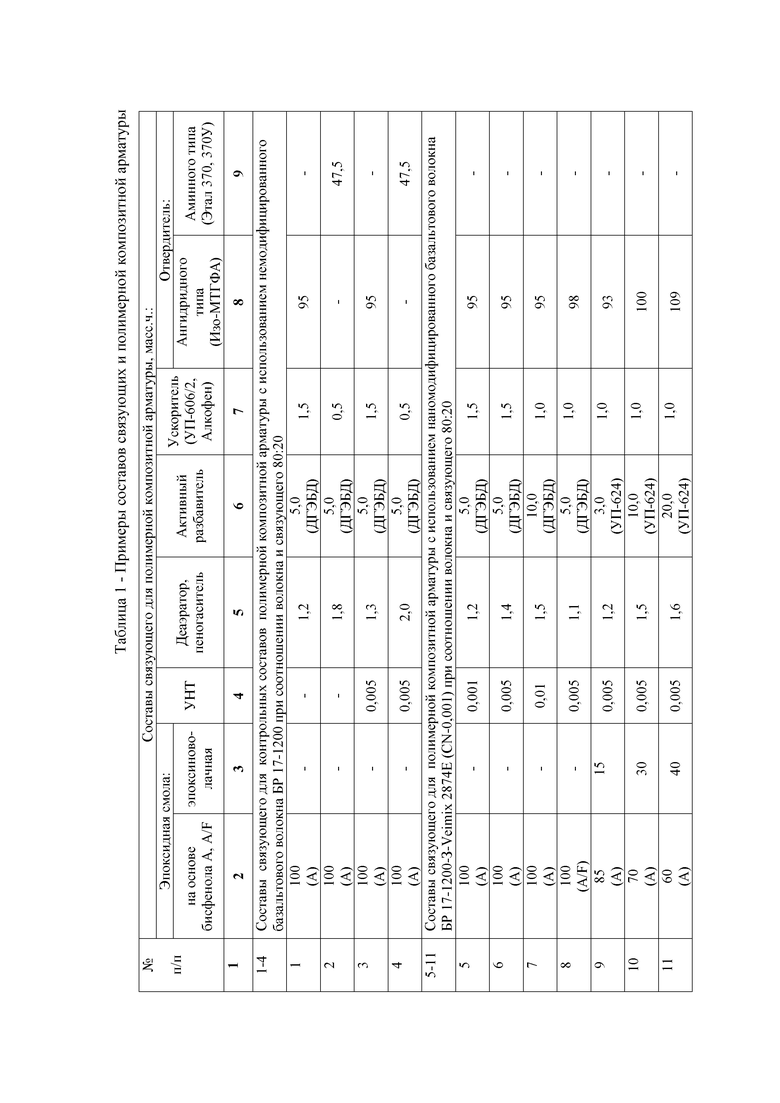

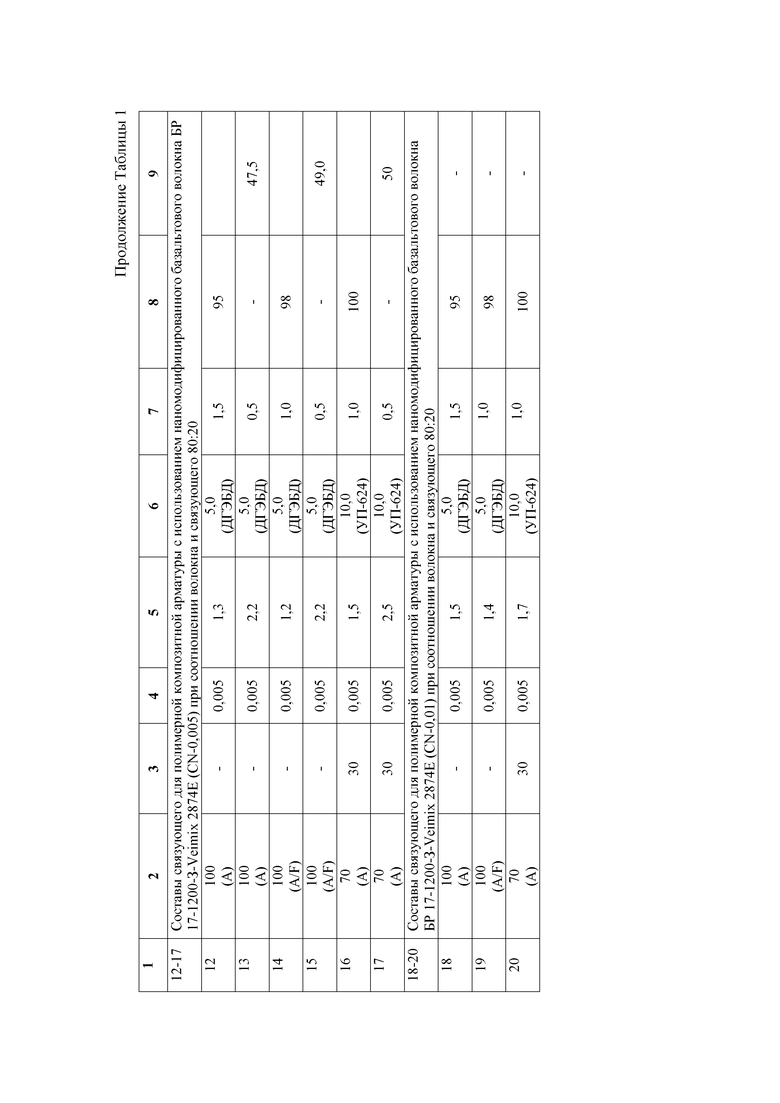

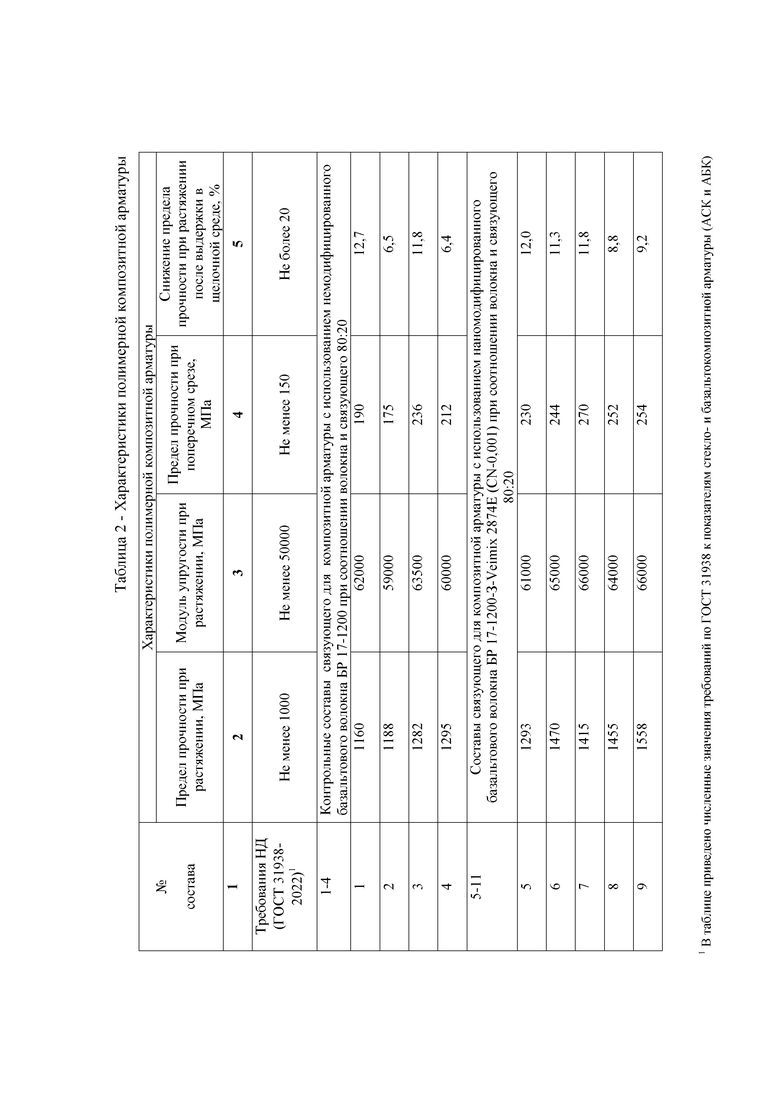

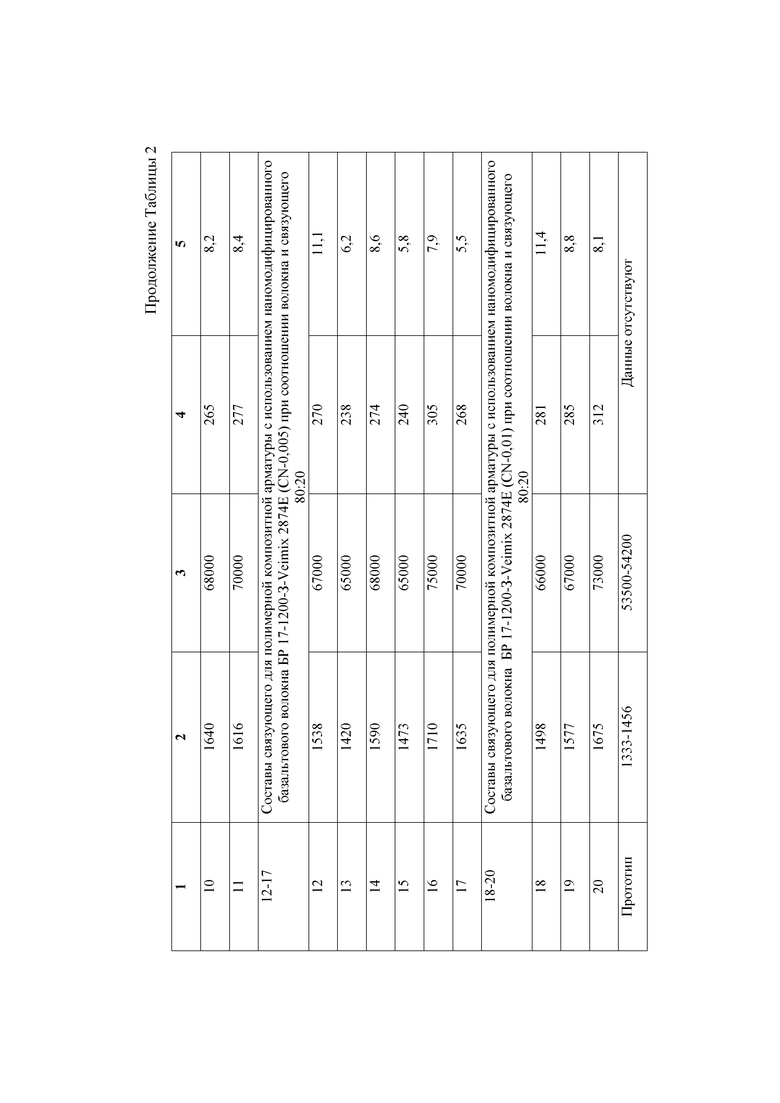

Примеры составов полимерной композитной арматуры приведены в таблице 1, а их характеристики - в таблице 2.

Пример 1 (контрольные составы 1-4). Получение полимерных связующих для контрольных составов композитной арматуры с использованием немодифицированного базальтового волокна БР 17-1200 при массовом соотношении волокна и связующего 80:20.

Компонент А (основу) связующего готовят следующим образом: в жидкую эпоксидную смолу при комнатной температуре вводят расчетное количество активного разбавителя (ДГЭБД) и перемешивают в течение 30-60 мин, далее вводят расчетное количество реологической добавки (деаэратора/пеногасителя) и перемешивают 10-15 мин. В случае приготовления наномодифицированных составов связующего (составы 3, 4) предварительно УНТ вводят в эпоксидную смолу на диссольвере в несколько стадий: сначала готовят пастообразный концентрат, содержащий 4-6% УНТ, который впоследствии разбавляют эпоксидной смолой до необходимой концентрации (0,005%) в несколько этапов с перемешиванием на каждой стадии не менее 1 часа.

Компонент Б (отвердитель) связующего готовят смешением расчетных количеств отвердителя (ангидридного или аминного) и ускорителя полимеризации (УП-606/2, Алкофен).

Связующее готовят непосредственно перед запуском в технологическую линии производства композитной арматуры путем тщательного смешения основы (компонента А) и отвердителя (компонента Б) до равномерного распределения компонентов.

Пример 2 (составы 5-20). Получение полимерных связующих для композитной арматуры с использованием наномодифицированного базальтового волокна БР 17-1200-З-Veimix 2874Е(CN) при соотношении волокна и связующего 80:20.

Компонент А (основу) связующего готовят следующим образом. На первом этапе осуществляют приготовление наномодифицированной эпоксидной смолы (на основе бисфенола А или A/F) с содержанием УНТ 0,001-0,01% описанным выше (см. Пример 1) способом. Далее (составы 5-8, 12-15 и 18-19) в наномодифицированую жидкую эпоксидную смолу при комнатной температуре вводят расчетное количество активного разбавителя (ДГЭБД или УП-624) и перемешивают в течение 30-60 мин, далее вводят расчетное количество реологической добавки (деаэратора/пеногасителя) и перемешивают 10-15 мин.

В случае включения в состав основы связующего эпоксиноволачной смолы (составы 9-11, 16, 17 и 20) ее предварительно смешивают с активным разбавителем (УП-624) при температуре около 40-50°С в течение 30-45 мин. Смесь эпоксиноволачной смолы и УП-624 вводят в наномодифицированную жидкую эпоксидную смолу и перемешивают в течение 30-60 мин, далее вводят реологическую добавку и перемешивают еще 10-15 мин.

Компонент Б (отвердитель) связующего готовят смешением расчетных количеств отвердителя (ангидридного или аминного) и ускорителя полимеризации (УП-606/2, Алкофен).

Связующее готовят непосредственно перед запуском в технологическую линии производства композитной арматуры путем тщательного смешения основы (компонента А) и отвердителя (компонента Б) до равномерного распределения компонентов.

Из результатов, представленных в таблице 2, видно, что описанные способы модификации базальтового волокна и получения связующих позволили получить полимерную композитную арматуру, соответствующую требованиям действующей нормативной документации (ГОСТ 31938-2022) к основным физико-механическим показателям (пределу прочности и модулю упругости при растяжении, пределу прочности при поперечном срезе) и щелочестойкости. Щелочестойкость всех разработанных составов полимерной композитной арматуры (оцениваемая по снижению предела прочности при растяжении после выдержки в щелочной среде в течение 30 суток при 60°С) при модификации и армирующего наполнителя, и связующего составляет не более 12% (потеря прочности), при этом наилучшими показателями щелочестойкости (потеря прочности от 5,5 до 6,5%) характеризуется композитная арматура с применением в составе связующего отвердителя аминного типа (составы 2, 4, 13, 15 и 17). Наиболее высокими прочностными характеристиками (прочность при растяжении 1616-1710 МПа, модуль упругости 68-75 ГПа, прочность при поперечном срезе - не менее 265 МПа) обладают составы полимерной композитной арматуры 10, 11, 16, 17 и 20, изготовленные с применением базальтового волокна БР 17-1200-З-Veimix 2874Е (CN) с содержанием УНТ от 0,001 до 0,01% и полимерного связующего, включающего смесь наномодифицированной эпоксидной смолы и эпоксиноволачной смолы в соотношении от 85:15 до 60:40, активного разбавителя УП-624, ускорителя и реологической добавки. Для оптимальных составов композитной арматуры (10, 11, 16, 17 и 20) дополнительно измерен предел прочности при сжатии - составил не менее 500 МПа (требование ГОСТ 31938 - не менее 300 МПа) и предел прочности сцепления с бетоном - не менее 24 МПа (требование ГОСТ 31938 - не менее 12 МПа). Увеличение прочностных характеристик полимерной композитной арматуры при наномодификации базальтового волокна коррелирует с увеличением межфазной адгезии (локальной адгезионной прочности) в системе «волокно - эпоксидное связующее» с 60-67 МПа (для немодифицированного волокна) до 85-92 МПа (для наномодифицированного волокна).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерно-композитного материала и композитная арматура | 2021 |

|

RU2755343C1 |

| Способ получения полимерных композиционных материалов | 2016 |

|

RU2637227C1 |

| АРМАТУРА КОМПОЗИТНАЯ | 2012 |

|

RU2509653C1 |

| КОМПОЗИТНОЕ АРМИРУЮЩЕЕ ИЗДЕЛИЕ | 2011 |

|

RU2461588C1 |

| Арматура композитная | 2015 |

|

RU2612284C1 |

| КОМПОЗИЦИЯ ДЛЯ АРМИРОВАНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2493337C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2010 |

|

RU2495892C2 |

| КОМПОЗИТНАЯ АРМАТУРА | 2008 |

|

RU2405092C2 |

| НАНОМОДИФИЦИРОВАННОЕ СВЯЗУЮЩЕЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРЕПРЕГ НА ЕГО ОСНОВЕ | 2012 |

|

RU2489460C1 |

| АРМАТУРА КОМПОЗИТНАЯ | 2010 |

|

RU2436910C2 |

Изобретение относится к области полимерных композиционных материалов. Полимерную композитную арматуру получают из модифицированного наночастицами базальтового волокна и наномодифицированного эпоксидного связующего при соотношении армирующего наполнителя и полимерного связующего 80:20. Базальтовое волокно модифицируют путем использования в составе замасливающей композиции в качестве пленкообразователя водной дисперсии наномодифицированных эпоксидных смол с содержанием наночастиц от 0,001 до 0,01 масс.%. Эпоксидное связующее содержит, масс.ч.: эпоксидную смолу на основе бисфенола А или A/F 60,0-100,0, эпоксиноволачную смолу 0-40,0, углеродные нанотрубки 0,001-0,01, активный разбавитель на основе глицидиловых эфиров 3,0-20,0, отвердитель ангидридного или аминного типа 47,5-109,0, ускоритель полимеризации 0,5-1,5, реологическую добавку 1,1-2,5. Технический результат - повышение устойчивости композитной арматуры к воздействию щелочной среды, прочности при растяжении, поперечном срезе и модуля упругости при высоком уровне межфазной адгезии в системе «базальтовое волокно - эпоксидное связующее». 2 з.п. ф-лы, 2 табл.

1. Полимерная композитная арматура, полученная из базальтового ровинга и полимерного связующего при массовом соотношении армирующего наполнителя и связующего 80:20, отличающаяся тем, что в качестве армирующего наполнителя содержит базальтовое волокно, на поверхность которого нанесён плёнкообразователь на основе водной эмульсии наномодифицированной эпоксидной смолы с содержанием наночастиц от 0,001 до 0,01 масс.%, а в качестве полимерного связующего содержит композицию на основе эпоксидных смол, углеродных нанотрубок, активного разбавителя, реологической добавки, отвердителя ангидридного или аминного типа и ускорителя полимеризации при следующем соотношении компонентов, масс.ч.:

2. Полимерная композитная арматура по п. 1, отличающаяся тем, что в качестве реологической добавки используют деаэратор или пеногаситель на силиконовой или полимер-силиконовой основе.

3. Полимерная композитная арматура по п. 1, отличающаяся тем, что в качестве отвердителя используют изометилтетрагидрофталиевый ангидрид или смесь ароматических аминов.

| КОМПОЗИЦИЯ ДЛЯ АРМИРОВАНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2493337C1 |

| Способ получения полимерных композиционных материалов | 2016 |

|

RU2637227C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2016 |

|

RU2623774C1 |

| Способ получения полимерно-композитного материала и композитная арматура | 2021 |

|

RU2755343C1 |

| US 9284398 B2, 15.03.2016. | |||

Авторы

Даты

2024-09-03—Публикация

2023-12-29—Подача