Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора, содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с ударными элементами в виде лопаток и повернутых под углом в смежных концентрических рядах (авторское свидетельство СССР на изобретение №1572694, В02С 13/22, 1990, бюлл. №23).

Известен также дезинтегратор, последний ряд ударных элементов которого выполнен в виде пальцев. Выходной патрубок расположен тангенциально к корпусу дезинтегратора (авторское свидетельство СССР на изобретение №908383, В02С 13/22, опубл. 28.02.82, бюлл. №8).

Недостатками известных конструкций является низкая эффективность процесса измельчения и низкая тонкость помола.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является дезинтегратор (патент РФ на изобретение №2429913, В02С 13/20, опубл. 27.09.2011, бюлл. №27), содержащий корпус с установленными внутри него роторами, под верхним горизонтальным диском на одной оси с загрузочным устройством закреплен с возможностью колебаний многоступенчатый корпус, на нижнем горизонтальном диске на одной оси с многоступенчатым корпусом жестко закреплен многоступенчатый ротор с ударными билами, в нижней части многоступенчатого ротора жестко закреплены разбрасывающие лопатки.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: корпус с установленными внутри него роторами, под верхним горизонтальным диском на одной оси с загрузочным устройством закреплен с возможностью колебаний многоступенчатый корпус, на нижнем горизонтальном диске на одной оси с многоступенчатым корпусом жестко закреплен многоступенчатый ротор с ударными билами, в нижней части многоступенчатого ротора жестко закреплены разбрасывающие лопатки.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с отсутствием классификации материала в кольцевом зазоре между внутренней поверхностью многоступенчатого корпуса и внешней поверхностью многоступенчатого ротора, а также низким коэффициентом загрузки измельчаемым материалом ударных элементов внутреннего ряда.

Изобретение направлено на повышение эффективности процесса измельчения за счет классификации материала, а также увеличения коэффициента загрузки ударных элементов внутреннего ряда.

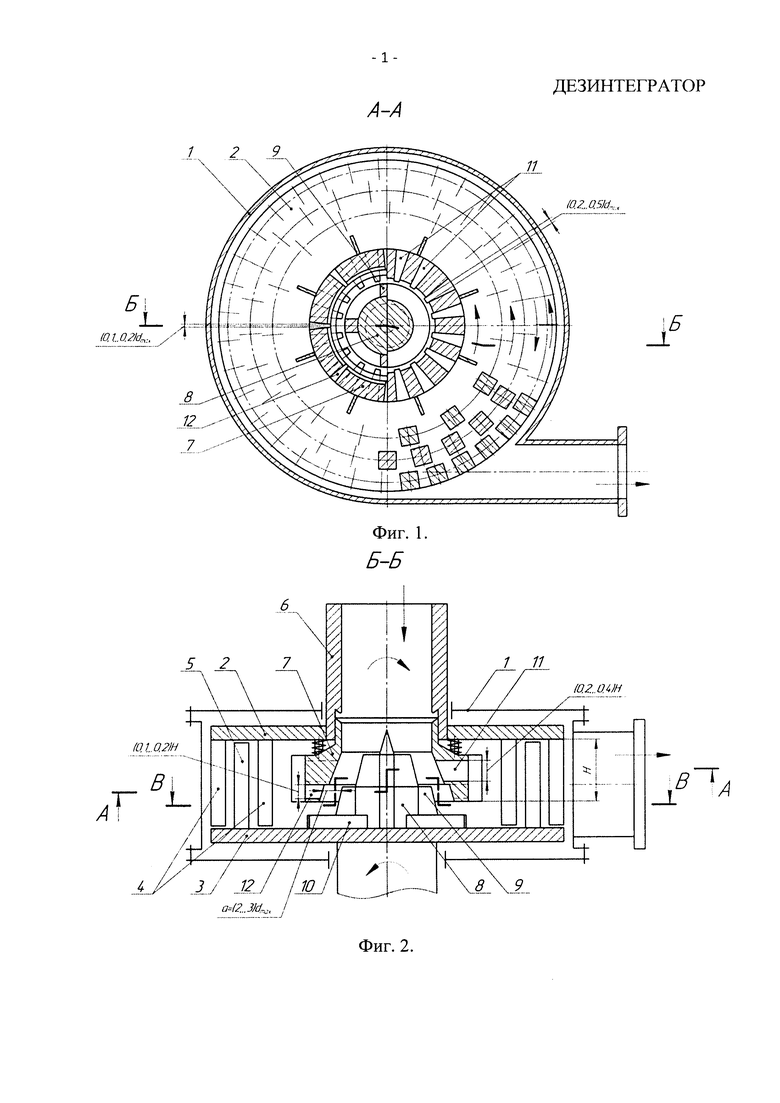

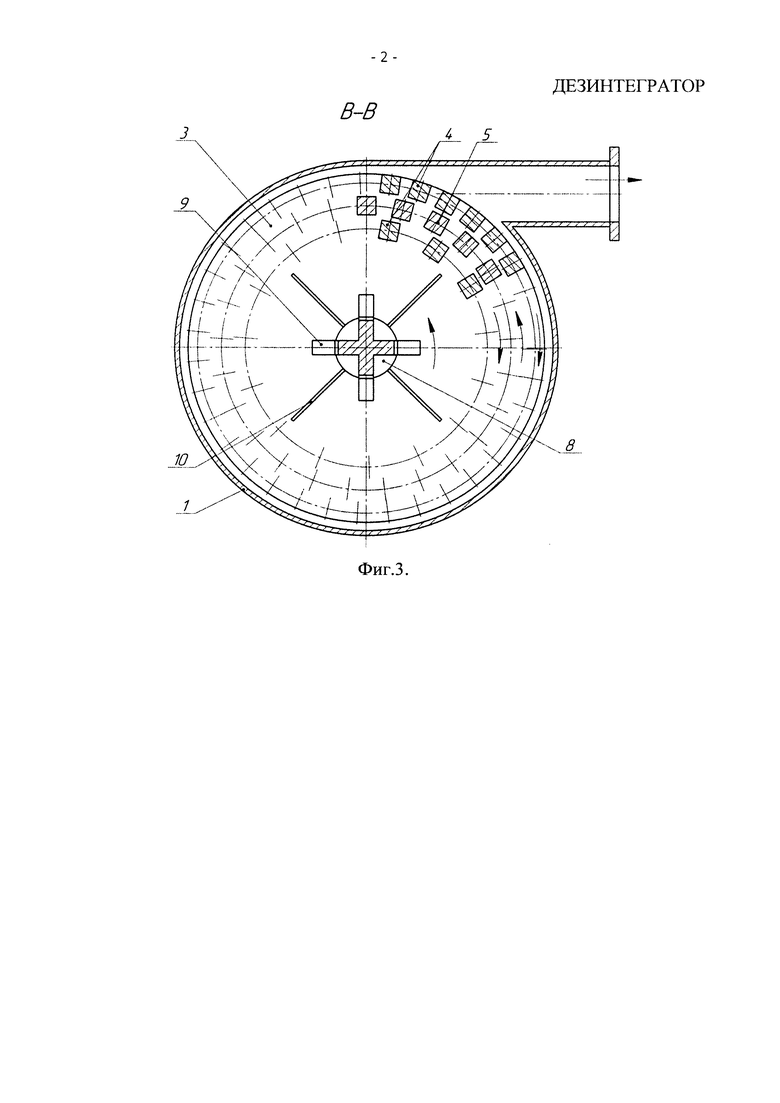

Это достигается тем, что дезинтегратор содержит корпус с установленными внутри него роторами. Под верхним горизонтальным диском на одной оси с загрузочным устройством закреплен с возможностью колебаний многоступенчатый корпус. На одной оси с многоступенчатым корпусом на нижнем горизонтальном диске жестко закреплен многоступенчатый ротор с ударными билами, в нижней части которого жестко закреплены разбрасывающие лопатки. Согласно предложенному решению, верхняя и нижняя ступени многоступенчатого корпуса имеют сквозные радиальные призматические каналы, расположенные симметрично относительно двух вертикальных плоскостей симметрии. Все призматические каналы направлены в проемы между ударными элементами первого внутреннего ряда. Количество призматических каналов увеличивается от верхней ступени к нижней. Меньшее основание каждого призматического канала, находящегося на внутренней поверхности многоступенчатого корпуса, уменьшается от верхней ступени к нижней по ширине от (0,2…0,5) Dmax до (0,1…0,2) Dmax, где Dmax - максимальный размер частиц измельчаемого материала, и по высоте от (0,2…0,4)Нк до (0,1…0,2)Нк, где Нк - высота многоступенчатого корпуса. Кольцевой зазор между внутренней поверхностью многоступенчатого корпуса и внешней поверхностью многоступенчатого ротора уменьшается от верхней ступени к нижней от значения а=(2…3) Dmax до значения b=(1…2) Dmax.

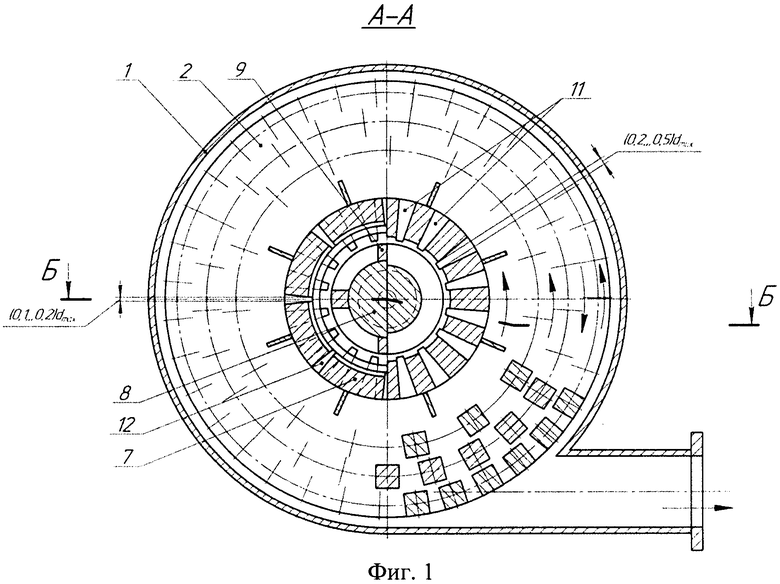

Сущность изобретения поясняется чертежом, где на фиг. 1 изображен поперечный разрез А-А на фиг. 2 (многоступенчатый корпус); на фиг. 2 - разрез Б-Б на фиг. 1 (многоступенчатый корпус и многоступенчатый ротор); на фиг. 3 - поперечный разрез В-В на фиг. 2 (разбрасывающие лопатки).

Дезинтегратор содержит корпус 1 с установленными внутри него роторами, состоящими из верхнего 2 и нижнего 3 горизонтальных дисков и ударных элементов 4 и 5 соответственно. Под верхним горизонтальным диском 2 на одной оси с загрузочным устройством 6 закреплен с возможностью колебаний многоступенчатый корпус 7. На нижнем горизонтальном диске 3 на одной оси с многоступенчатым корпусом 7 жестко, например сваркой, закреплен многоступенчатый ротор 8 с ударными билами 9. В нижней части многоступенчатого ротора 8 жестко, например сваркой, закреплены разбрасывающие лопатки 10. Верхняя и нижняя ступени многоступенчатого корпуса 7 имеют сквозные радиальные призматические каналы 11 и 12, расположенные симметрично относительно двух вертикальных плоскостей симметрии. Все призматические каналы направлены в проемы между ударными элементами 4 первого внутреннего ряда. При этом количество призматических каналов увеличивается от верхней ступени к нижней. Меньшее основание каждого призматического канала, находящегося на внутренней поверхности многоступенчатого корпуса 7, уменьшается от верхней ступени к нижней по ширине от (0,2…0,5) Dmax до (0,1…0,2) Dmax, где Dmax - максимальный размер частиц измельчаемого материала, и по высоте от (0,2…0,4)Нк до (0,1…0,2)Нк, где Нк - высота многоступенчатого корпуса 7. Кольцевой зазор между внутренней поверхностью многоступенчатого корпуса 7 и внешней поверхностью многоступенчатого ротора 8 уменьшается от верхней ступени к нижней от значения а=(2…3) Dmax до значения b=(1…2) Dmax.

Дезинтегратор работает следующим образом.

Измельчаемый материал, например известняк влажностью до 3%, направляется в корпус 1 через осевое загрузочное устройство 6, затем в кольцевой зазор между многоступенчатым корпусом 7 и многоступенчатым ротором 8. Материал попадает под ударные била 9 многоступенчатого ротора 8, закрепленного на нижнем горизонтальном диске 3 и отбрасывается на многоступенчатый корпус 7 под верхним горизонтальным диском 2. Часть предварительно измельченного материала проходит через призматические каналы 11 верхней ступени и направляется в верхнюю часть ударных элементов 4 внутреннего ряда. Затем вторая часть более мелкого продукта проходит через призматические каналы 12 нижней ступени и направляется в среднюю часть ударных элементов 4 внутреннего ряда. Частицы материала, не прошедшие через призматические каналы 11 верхней и 12 нижней ступеней, под действием силы тяжести направляется на разбрасывающие лопатки 10 и под действием центробежных сил, возникающих при вращении разбрасывающих лопаток 10, отбрасывается в нижнюю часть внутреннего ряда ударных элементов 4. Пройдя внутренний ряд ударных 4 элементов, материал попадает на ударные элементы 5 второго ряда и т.д., где он также подвергается интенсивным ударным и истирающим нагрузкам. После прохождения всех рядов ударных элементов готовый продукт выносится из корпуса через тангенциальное разгрузочное устройство.

Если в дезинтеграторе отсутствуют разбрасывающие лопатки 10, измельчаемый материал перемещается в зону действия ударных элементов 4 и 5 с недостаточной радиальной скоростью, что снижает пропускную способность первого ряда ударных элементов 4, концентрацию материала в периферийной части камеры помола и производительность дезинтегратора в целом.

В случае отсутствия радиальных призматических каналов 11 и 12 различных размеров на каждой ступени в многоступенчатом корпусе 7 отсутствует последовательная классификация материала в процессе его измельчения в кольцевом зазоре между многоступенчатым корпусом 7 и многоступенчатым ротором 8, что снижает эффективность ударного воздействия на крупные куски измельчаемого материала. Ударные элементы 4 внутреннего ряда в этом случае воспринимают нагрузки от материала не по всей своей высоте, что снижает их пропускную способность и приводит к неравномерному износу.

При расположении призматических каналов 11 и 12 с выходом в проемы между ударными элементами 4 внутреннего ряда обеспечивается подача частиц материала на второй ряд ударных элементов 5, вращающийся в противоположную многоступенчатому корпусу 7 сторону. Это повышает эффективность соударения частиц с ударными элементами 5. Так как частицы материала при их прохождении от загрузочного устройства к разбрасывающим лопаткам 10 уменьшаются в размерах, то кольцевой зазор между внутренней поверхностью многоступенчатого корпуса 7 и внешней поверхностью многоступенчатого ротора 8 уменьшается от верхней ступени к нижней от значения а=(2…3)Dmax, до значения b=(1…2)Dmax.

Таким образом, применение многоступенчатого корпуса 7 со сквозными радиальными призматическими каналами на каждой его ступени в связи с остальными элементами дезинтегратора позволяет увеличить количество взаимодействий крупных частиц в кольцевом зазоре между внутренней поверхностью многоступенчатого корпуса 7 и внешней поверхностью многоступенчатого ротора 8, при этом обеспечивается непрерывный отвод мелкой фракции через призматические каналы на каждой ступени и их подача по всей высоте ударных элементов 4 внутреннего ряда, что приводит к повышению эффективности процесса измельчения.

Все вышесказанное позволит повысить эффективность процесса измельчения за счет классификации материала, а также увеличения коэффициента загрузки ударных элементов внутреннего ряда, что увеличит производительность по готовому классу измельчаемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2688409C1 |

| ДЕЗИНТЕГРАТОР | 2017 |

|

RU2637216C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2556069C1 |

| ДЕЗИНТЕГРАТОР | 2010 |

|

RU2429913C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2547714C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2551161C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2752929C1 |

| ДЕЗИНТЕГРАТОР | 2015 |

|

RU2611793C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2556072C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2714768C1 |

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Устройство содержит корпус (1) с установленными внутри него роторами. Под верхним горизонтальным диском (2) на одной оси с загрузочным устройством закреплен с возможностью колебаний многоступенчатый корпус (7), на одной оси с которым на нижнем горизонтальном диске жестко закреплен многоступенчатый ротор (8) с ударными билами (9), в нижней части которого жестко закреплены разбрасывающие лопатки. Верхняя и нижняя ступени многоступенчатого корпуса (7) имеют сквозные радиальные призматические каналы (11, 12), расположенные симметрично относительно двух вертикальных плоскостей симметрии. Все призматические каналы (11, 12) направлены в проемы между ударными элементами первого внутреннего ряда. Количество призматических каналов (11, 12) увеличивается от верхней ступени к нижней. Меньшее основание каждого призматического канала, находящегося на внутренней поверхности многоступенчатого корпуса, уменьшается от верхней ступени к нижней по ширине от (0,2…0,5) Dmax до (0,1…0,2) Dmax, где Dmax - максимальный размер частиц измельчаемого материала, и по высоте от (0,2…0,4)Нк до (0,1…0,2)Нк, где Нк - высота многоступенчатого корпуса. Кольцевой зазор между внутренней поверхностью многоступенчатого корпуса (7) и внешней поверхностью многоступенчатого ротора (8) уменьшается от верхней ступени к нижней от значения а=(2…3) Dmax до значения b=(1…2) Dmax. Обеспечивается повышение эффективности процесса измельчения за счет классификации материала, увеличение коэффициента разгрузки ударных элементов внутреннего ряда. 3 ил.

Дезинтегратор, содержащий корпус с установленными внутри него роторами, под верхним горизонтальным диском на одной оси с загрузочным устройством закреплен с возможностью колебаний многоступенчатый корпус, на одной оси с которым на нижнем горизонтальном диске жестко закреплен многоступенчатый ротор с ударными билами, в нижней части которого жестко закреплены разбрасывающие лопатки, отличающийся тем, что верхняя и нижняя ступени многоступенчатого корпуса имеют сквозные радиальные призматические каналы, расположенные симметрично относительно двух вертикальных плоскостей симметрии, все призматические каналы направлены в проемы между ударными элементами первого внутреннего ряда, количество призматических каналов увеличивается от верхней ступени к нижней, меньшее основание каждого призматического канала, находящегося на внутренней поверхности многоступенчатого корпуса, уменьшается от верхней ступени к нижней по ширине от (0,2…0,5) Dmax до (0,1…0,2) Dmax, где Dmax - максимальный размер частиц измельчаемого материала, и по высоте от (0,2…0,4)Нк до (0,1…0,2)Нк, где Нк - высота многоступенчатого корпуса, причем кольцевой зазор между внутренней поверхностью многоступенчатого корпуса и внешней поверхностью многоступенчатого ротора уменьшается от верхней ступени к нижней от значения а=(2…3) Dmax до значения b=(1…2) Dmax.

| ДЕЗИНТЕГРАТОР | 2010 |

|

RU2429913C1 |

| ДЕЗИНТЕГРАТОР | 2017 |

|

RU2637216C1 |

| WO 2013072559 A1, 23.05.2013 | |||

| US 1885251 A1, 01.11.1932 | |||

| Центробежная многоступенчатая мельница | 1985 |

|

SU1299620A1 |

Авторы

Даты

2019-01-16—Публикация

2018-04-04—Подача