Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора, содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с ударными элементами в виде лопаток и повернутых под углом в смежных концентрических рядах (авторское свидетельство СССР на изобретение №1572694, В02С 13/22, опубл. 23.06.1990, бюл. №23).

Известен также дезинтегратор, последний ряд ударных элементов которого выполнен в виде пальцев. Выходной патрубок расположен тангенциально к корпусу дезинтегратора (авторское свидетельство СССР на изобретение №908383, В02С 13/22, опубл. 28.02.82, бюл. №8).

Технической проблемой известных конструкций является низкая эффективность процесса измельчения и низкая производительность по готовому продукту.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является дезинтегратор (патент РФ на изобретение №2429913, В02С 13/20, опубл. 27.09.2011, бюл. №27), содержащий корпус с установленными внутри него роторами, под верхним горизонтальным диском на одной оси с загрузочным устройством закреплен с возможностью колебаний многоступенчатый корпус, на нижнем горизонтальном диске на одной оси с многоступенчатым корпусом жестко закреплен многоступенчатый ротор с ударными билами, в нижней части многоступенчатого ротора жестко закреплены разбрасывающие лопатки.

С существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: корпус с установленными внутри него роторами и горизонтальными дисками, на одной оси с загрузочным устройством закреплен многоступенчатый корпус, на нижнем горизонтальном диске на одной оси с многоступенчатым корпусом жестко закреплен многоступенчатый ротор с ударными билами.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с отсутствием классификации материала в кольцевом зазоре между внутренней поверхностью многоступенчатого корпуса и внешней поверхностью многоступенчатого ротора, а также отсутствием селективного воздействия на материал по высоте корпуса.

Изобретение направлено на повышение эффективности процесса измельчения и производительности по готовому продукту за счет селективного воздействия на материал по высоте корпуса.

Это достигается тем, что дезинтегратор содержит корпус с установленными внутри него роторами и горизонтальными дисками. На одной оси с загрузочным устройством жестко закреплен многоступенчатый корпус. На одной оси с многоступенчатым корпусом на нижнем горизонтальном диске жестко закреплен многоступенчатый ротор с ударными билами. В предложенном решении верхний горизонтальный диск закреплен между верхней и нижней ступенями многоступенчатого корпуса, которые имеют сквозные радиальные призматические каналы. Сквозные радиальные призматические каналы расположены симметрично относительно двух вертикальных плоскостей симметрии. Меньшее основание каждого сквозного радиального призматического канала находится на внутренней поверхности многоступенчатого корпуса и имеет ширину (0,1…0,2)Dmax на верхней и нижней ступенях, где Dmax - максимальный размер частиц измельчаемого материала и высоту на каждой ступени (0,2…0,4)Нк, где Нк - высота многоступенчатого корпуса. На верхнем горизонтальном диске по концентрической окружности с внешним радиусом R жестко закреплен ряд ударных пластин. На нижней поверхности верхней крышки корпуса по концентрической окружности с внутренним радиусом R1 жестко закреплен ряд отбойных пластин. Радиальный зазор между верхним горизонтальным диском верхнего ротора и внутренней цилиндрической поверхностью корпуса больше 2Dmax, a R1>R. Кольцевой зазор между внутренней поверхностью многоступенчатого корпуса и внешней поверхностью многоступенчатого ротора уменьшается от верхней ступени к нижней от значения а=(2…3)Dmax, до значения b=(1…2)Dmax.

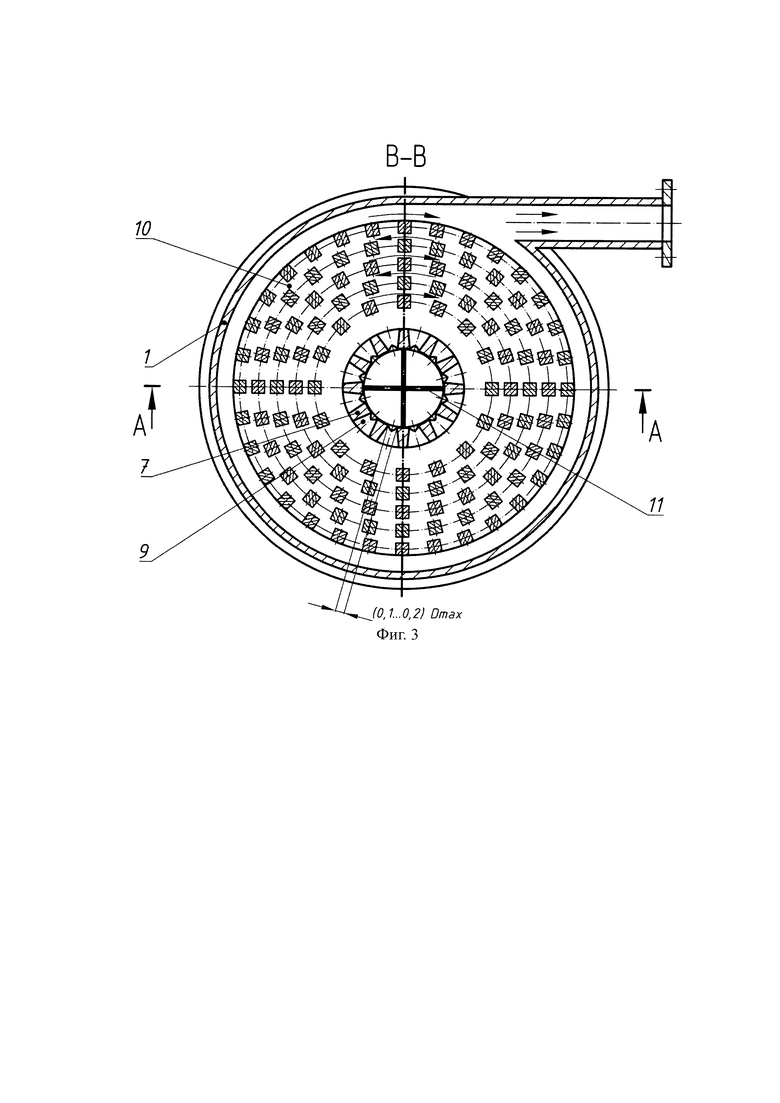

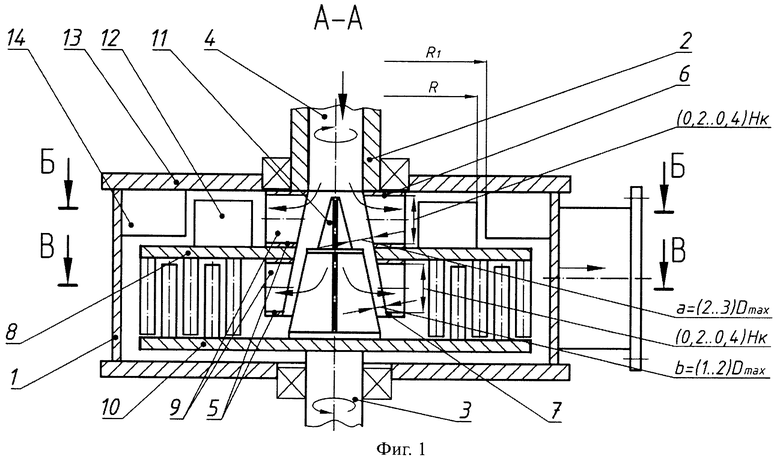

Сущность изобретения поясняется чертежом, где на фиг. 1 изображен продольный разрез А-А на фиг. 3 (многоступенчатый корпус и многоступенчатый ротор); на фиг. 2 - поперечный разрез Б-Б на фиг. 1 (верхняя ступень, ударные и отбойные пластины); на фиг. 3 - поперечный разрез В-В на фиг. 1 (нижняя ступень, ударные элементы).

Дезинтегратор содержит корпус 1 с установленными внутри него роторами 2 и 3. В подшипниковом узле в верхней части корпуса 1 расположено загрузочное устройство 4 с возможностью вращения. На одной оси с загрузочным устройством 4 к его нижнему торцу жестко прикреплен, например сваркой, многоступенчатый корпус 5. Многоступенчатый корпус 5 состоит из верхней 6 ступени и нижней 7 ступени. К нижнему торцу верхней ступени 6 жестко прикреплен, например сваркой, верхний горизонтальный диск 8. К нижней поверхности верхнего горизонтального диска 8 жестко прикреплена, например сваркой, нижняя 7 ступень многоступенчатого корпуса 5. Таким образом, верхний горизонтальный диск 8 закреплен между верхней 6 и нижней 7 ступенями многоступенчатого корпуса 5. Верхняя 6 ступень и нижняя 7 ступени многоступенчатого корпуса 5 имеют сквозные радиальные призматические каналы 9. Сквозные радиальные призматические каналы 9 расположены симметрично относительно двух вертикальных плоскостей симметрии. Меньшее основание каждого сквозного радиального призматического канала 9 находится на внутренней поверхности многоступенчатого корпуса 5 и имеет ширину (0,1…0,2)Dmax на верхней 6 и нижней 7 ступенях, где Dmax - максимальный размер частиц измельчаемого материала и высоту на каждой ступени (0,2…0,4)Нк, где Нк -высота многоступенчатого корпуса 5. На одной оси с многоступенчатым корпусом 5 на нижнем горизонтальном диске 10 жестко закреплен, например сваркой, многоступенчатый ротор 11 с ударными билами. На верхнем горизонтальном диске 8 по концентрической окружности с внешним радиусом R жестко закреплен ряд ударных пластин 12. На нижней поверхности верхней крышки 13 корпуса 1 по концентрической окружности с внутренним радиусом R1 жестко закреплен ряд отбойных пластин 14. Радиальный зазор между верхним горизонтальным диском 8 верхнего ротора 2 и внутренней цилиндрической поверхностью корпуса 1 больше 2Dmax, a R1>R. Кольцевой зазор между внутренней поверхностью многоступенчатого корпуса 5 и внешней поверхностью многоступенчатого ротора 11 уменьшается от верхней ступени к нижней от значения а=(2…3)Dmax, до значения b=(1…2)Dmax.

Дезинтегратор работает следующим образом. Измельчаемый материал, например известняк влажностью до 2%, направляется в корпус 1 через осевое загрузочное устройство 4, затем в кольцевой зазор между многоступенчатым корпусом 5 и многоступенчатым ротором 11. Материал попадает под ударные била верхней ступени многоступенчатого ротора 11, закрепленного на нижнем горизонтальном диске 10 и отбрасывается на верхнюю 6 ступень многоступенчатого корпуса 5, закрепленную над верхним горизонтальным диском 8. Мелкий продукт проходит через сквозные радиальные призматические каналы 9 верхней 6 ступени и направляется на верхний горизонтальный диск 8. При вращении верхнего горизонтального диска 8 частицы мелкого материала посредством ударных пластин 12 направляются в сторону отбойных пластин 14, жестко закрепленных на нижней поверхности верхней крышки 13 корпуса 1, где мелкий материал окончательно измельчается. Далее готовый продукт за счет центробежных сил направляется в радиальный зазор между верхним горизонтальным диском 8 верхнего 2 ротора и внутренней цилиндрической поверхностью корпуса 1 и выносится из корпуса 1.

Материал, не прошедший через радиальные призматические каналы 9 верхней 6 ступени, перемещается в кольцевом зазоре между внутренней поверхностью многоступенчатого корпуса 5 и внешней поверхностью многоступенчатого ротора 11. На высоте нижней 7 ступени мелкий продукт проходит через сквозные радиальные призматические каналы 9 нижней 7 ступени многоступенчатого корпуса 5 и направляется в верхнюю часть ударных элементов внутреннего ряда. Крупные частицы материала, не прошедшие через сквозные радиальные призматические каналы 9 верхней 6 и нижней 7 ступеней многоступенчатого корпуса 5, под действием силы тяжести направляются на нижний горизонтальный диск 10 нижнего ротора 3 и под действием центробежных сил отбрасываются в нижнюю часть внутреннего ряда ударных элементов. Пройдя внутренний ряд ударных элементов, материал попадает на ударные элементы второго ряда и т.д., где он также подвергается интенсивным ударным и истирающим нагрузкам. После прохождения всех рядов ударных элементов готовый продукт выносится из корпуса 1.

В случае отсутствия сквозных радиальных призматических каналов 9 на каждой ступени в многоступенчатом корпусе 5 отсутствует последовательная классификация материала в процессе его измельчения в кольцевом зазоре между многоступенчатым корпусом 5 и многоступенчатым ротором 11 и непрерывный отвод мелких частиц в верхней и средней части корпуса 1, что снижает эффективность ударного воздействия на крупные частицы измельчаемого материала в нижней части корпуса 1.

В случае отсутствия ударных пластин 12, закрепленных на верхнем горизонтальном диске 8 и отбойных пластин 14 на нижней поверхности верхней крышки 13 верхняя внутренняя часть корпуса 1 используется малоэффективно, так как отсутствует окончательное доизмельчение мелких частиц, прошедших через сквозные радиальные призматические каналы 9 верхней 6 ступени.

Так как частицы измельчаемого материала при их прохождении от загрузочного устройства 4 к нижнему горизонтальному диску 10 уменьшаются в размерах, то кольцевой зазор между внутренней поверхностью многоступенчатого корпуса 5 и внешней поверхностью многоступенчатого ротора 11 уменьшается от верхней 6 ступени к нижней 7 от значения а=(2…3)Dmax до значения b=(1…2)Dmax. Для исключения забивания материалом сквозных радиальных призматических каналов 9 их меньшее основание расположено на внутренней поверхности многоступенчатого корпуса 5 и имеет ширину (0,1…0,2)Dmax на верхней 6 и нижней 7 ступенях. Размеры ширины меньшего основания сквозных радиальных призматических каналов 9 верхней 6 и нижней 7 ступеней обусловлены необходимостью непрерывного отвода мелких частиц на верхней 6 и нижней 7 ступенях с целью предотвращения демпфирующего воздействия мелких частиц в нижней части корпуса 1.

Высота сквозных радиальных призматических каналов 9 на каждой ступени, равная (0,2…0,4)Нк, обусловлена высотой ударных элементов, а также ударных и отбойных пластин 12 и 14.

Применение многоступенчатого корпуса со сквозными радиальными призматическими каналами на каждой его ступени и ударных и отбойных пластин между верхней крышкой корпуса и верхним горизонтальным диском в связи с остальными элементами дезинтегратора позволяет увеличить эффективность воздействия на крупные частицы в кольцевом зазоре между внутренней поверхностью многоступенчатого корпуса и внешней поверхностью многоступенчатого ротора нижней ступени и в нижней части корпуса за счет непрерывного отвода мелкой фракции материала через сквозные радиальные призматические каналы верхней и нижней ступеней.

Таким образом, селективное воздействие на измельчаемый материал позволит повысить эффективность процесса измельчения и производительность по готовому классу измельчаемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2677168C1 |

| ДЕЗИНТЕГРАТОР | 2017 |

|

RU2637216C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2752929C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2751840C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2551161C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2556069C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2547714C1 |

| ДЕЗИНТЕГРАТОР | 2010 |

|

RU2429913C1 |

| ДЕЗИНТЕГРАТОР | 2015 |

|

RU2611793C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2739425C1 |

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано в различных отраслях промышленности. Дезинтегратор содержит корпус (1) с установленными внутри него роторами (2, 3) и горизонтальными дисками (8, 10) и загрузочное устройство (4). На одной оси с загрузочным устройством (4) жестко закреплен многоступенчатый корпус (5). На одной оси с многоступенчатым корпусом (5) на нижнем горизонтальном диске (10) жестко закреплен многоступенчатый ротор (11) с ударными билами. Верхний горизонтальный диск (8) закреплен между верхней (6) и нижней (7) ступенями многоступенчатого корпуса (5), который имеет сквозные радиальные призматические каналы (9). Сквозные радиальные призматические каналы (9) расположены симметрично относительно двух вертикальных плоскостей симметрии. Меньшее основание каждого сквозного радиального призматического канала (9) находится на внутренней поверхности многоступенчатого корпуса (5) и имеет ширину (0,1…0,2)Dmax на верхней (6) и нижней (7) ступенях, где Dmax - максимальный размер частиц измельчаемого материала, и высоту на каждой ступени (0,2…0,4)Нк, где Нк - высота многоступенчатого корпуса (5). На верхнем горизонтальном диске (8) по концентрической окружности с внешним радиусом R жестко закреплен ряд ударных пластин (12). На нижней поверхности верхней крышки (13) корпуса (1) по концентрической окружности с внутренним радиусом R1 жестко закреплен ряд отбойных пластин (14). Радиальный зазор между верхним горизонтальным диском (8) верхнего (2) ротора и внутренней цилиндрической поверхностью корпуса (1) больше 2Dmax, a R1>R. Кольцевой зазор между внутренней поверхностью многоступенчатого корпуса (5) и внешней поверхностью многоступенчатого ротора (11) уменьшается от верхней (6) ступени к нижней (7) (2…3)Dmax÷(1…2)Dmax. Обеспечивается повышение эффективности процесса измельчения и производительности по готовому продукту за счет селективного воздействия на материал по высоте корпуса. 3 ил.

Дезинтегратор, содержащий корпус с установленными внутри него роторами и горизонтальными дисками и загрузочное устройство, на одной оси с которым жестко закреплены многоступенчатый корпус, а на нижнем горизонтальном диске - многоступенчатый ротор с ударными билами, отличающийся тем, что верхний горизонтальный диск закреплен между верхней и нижней ступенями многоступенчатого корпуса, которые имеют сквозные радиальные призматические каналы, расположенные симметрично относительно двух вертикальных плоскостей симметрии, меньшее основание каждого сквозного радиального призматического канала находится на внутренней поверхности многоступенчатого корпуса и имеет ширину (0,1…0,2)Dmax на верхней и нижней ступенях, где Dmax - максимальный размер частиц измельчаемого материала, и высоту на каждой ступени (0,2…0,4)Нк, где Нк - высота многоступенчатого корпуса, на верхнем горизонтальном диске по концентрической окружности с внешним радиусом R жестко закреплен ряд ударных пластин, а на нижней поверхности верхней крышки корпуса по концентрической окружности с внутренним радиусом R1 - ряд отбойных пластин, при этом радиальный зазор между верхним горизонтальным диском верхнего ротора и внутренней цилиндрической поверхностью корпуса больше 2Dmax, a R1>R, причем кольцевой зазор между внутренней поверхностью многоступенчатого корпуса и внешней поверхностью многоступенчатого ротора уменьшается от верхней ступени к нижней (2…3)Dmax÷(1…2)Dmax.

| ДЕЗИНТЕГРАТОР | 2010 |

|

RU2429913C1 |

| Центробежно-ударная мельница | 1983 |

|

SU1192851A1 |

| ДВУХРОТОРНАЯ БИЛЬНАЯ ДРОБИЛКА | 2006 |

|

RU2388542C2 |

| CN 103285972 B, 23.03.2016 | |||

| WO 2013072559 A1, 23.05.2013. | |||

Авторы

Даты

2019-05-21—Публикация

2018-11-06—Подача