ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение по существу относится к электрохимической батарее и, в частности, к биосовместимому микроэлектрохимическому элементу.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Существует ряд разработанных микробатарей, некоторые из которых выполнены с возможностью имплантации или иным образом связаны с медицинским или другим устройством, требующим источника питания для работы. В целях данного описания микробатарея определяется ее относительно малыми размерами. А именно, по меньшей мере, один размер (т. е. длина, ширина или толщина батареи) должен быть меньше одного миллиметра (1,0 мм), и второй размер должен быть меньше одного сантиметра (1,0 см), а объем микробатареи должен быть меньше 0,003 куб. см или трех тысячных кубического сантиметра.

К микробатареям, используемым в офтальмологических медицинских устройствах, могут предъявляться уникальные и сложные в осуществлении требования, такие как необходимость механической прочности, степень гибкости и биосовместимость. В случае контактной линзы, в конструкции которой используется микробатарея, требуется, чтобы батарея обладала качествами этой линзы: длительным сроком хранения, мерой гибкости и способностью сохранять целостность и работоспособность после манипуляций с ней. Батарея также должна быть биосовместимой в течение периода времени, начиная с изготовления линзы и на протяжении всего срока ее использования. В этот период времени микробатарея подвергается воздействию физиологического раствора внутри линзы, непосредственно или через промежуточный слой, и должна не только сохранять емкость и способность обеспечения линзы необходимым электропитанием, но и обладать достаточной герметичностью во избежание выщелачивания компонентов батареи. Основная сложность изоляции компонентов батареи обусловлена размерами микробатареи, т. к. ее отношение площади поверхности к объему может быть очень высоким.

Микробатарея может годами храниться внутри глазной линзы, причем линза, содержащая микробатарею, хранится внутри герметичной упаковки, заполненной физиологическим упаковочным раствором. Эта среда хранения сходна с хранением в стерильном физиологическом растворе, в который погружают глазную линзу. Данное условие и среда хранения глазной линзы или другого устройства, используемого в естественных (или напоминающих естественные) условиях, требуют разработки микробатареи таким образом, чтобы она выдерживала указанную среду, не выходя из строя из-за проникновения воды через оболочку во внутреннее пространство микробатареи и последующего разбухания. Оболочку микробатареи можно рассматривать как проницаемую мембрану в том смысле, что она обладает мерой проницаемости. Поэтому может возникать разница осмотических давлений, которая может стимулировать перемещение воды во внутреннее пространство микробатареи. Часто традиционные электролиты батарей имеют неводную основу и не переносят загрязнения влагой, либо представляют собой высококонцентрированные кислотные растворы (например, хлорид цинка) или основные растворы, такие как гидроксид калия. Для уменьшения разницы осмотических давлений электролита и упаковочного раствора можно использовать электролит с низкой концентрацией соли. Тем не менее, в батареях с надежным функционированием такие разбавленные электролиты в прошлом не использовались.

Еще одна проблема, связанная с биосовместимостью и осмотическим давлением, заключается в уровне pH электролита. Обычно водные электролиты батарей не являются биосовместимыми. В типичной щелочной батарее электролит на основе гидроксида калия является сильнощелочным, чтобы повышать ионную проводимость, а в угольно-цинковых элементах или элементах Лекланше уровень pH кислоты электролита может сильно влиять на образование газообразного водорода на поверхности цинка. Сильнокислотные или основные электролиты не являются биосовместимыми, как и типичные замедлители коррозии, такие как ртуть.

Многие микробатареи, особенно выпускаемые серийно или нуждающиеся в биосовместимости, заключены в жесткое внешнее пространство. Эта жесткость, как правило, не позволяет использовать такие батареи в гибких устройствах. Более того, конструкция с жестким корпусом ограничивает возможные размеры батареи, поскольку для поддержания жесткости необходима минимальная толщина корпуса.

Для батарей, в конструкции которых используются подводящие дорожки, требуются как гибкие дорожки, так и гибкие подложки, на которые они опираются. Такая гибкость не встречается у материалов, совместимых с окисляющей средой батареи. Вместо этого батареи известного уровня техники по существу рассчитаны на то, что после изготовления они будут по существу неподвижны. Перемещение батареи может отрицательно сказываться на соединениях, герметичности внешней оболочки и иным образом влиять на надлежащую работу батареи.

Существует потребность в биосовместимом микроисточнике электропитания, который выполнен с возможностью использования в медицинских и других мелких устройствах и работы в повторном или непрерывном режиме, обеспечивая необходимую энергию при искривлении, сгибании или иных манипуляциях с устройством или после таких манипуляций.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с одним аспектом настоящего изобретения предложена электрохимическая микробатарея с биосовместимыми компонентами, содержащая анод, который может быть цилиндрическим, проходящим вдоль первого вектора, и по существу плоский катод, проходящий вдоль второго вектора. Второй вектор по существу параллелен указанному первому вектору, и катод расположен на заданном расстоянии от анода. Катодный токоотвод находится в электрическом контакте с катодом и проходит вдоль второго вектора. В одном аспекте катодный токоотвод расположен в пределах катода. Электрохимическая микробатарея также включает в себя электролит, расположенный по существу вокруг анода и катода в пределах заданного расстояния для обеспечения ионной проводимости между анодом и катодом.

В одном аспекте электрохимическая батарея может дополнительно содержать токоотвод анода, при этом анод и токоотвод анода имеют электрический контакт. В первой многоуровневой конструкции анод и токоотвод анода расположены так, чтобы проходить вдоль первого вектора, во второй многоуровневой конструкции катод и указанный токоотвод катода имеют электрический контакт и расположены так, чтобы проходить вдоль второго вектора. Первая многоуровневая конструкция и вторая многоуровневая конструкция отделены друг от друга заданным расстоянием. Между первой многоуровневой конструкцией и второй многоуровневой конструкцией может быть расположен сепаратор в пределах заданного расстояния.

Анод, катод, катодный токоотвод и электролит по существу окружены оболочкой. Концы цепи анода проходят через оболочку вдоль первого вектора, и катодный токоотвод тоже проходит через оболочку вдоль второго вектора. Толщина оболочки по существу равномерная. Оболочка может быть изготовлена в соответствии с требованиями заказчика и вмещать электрохимический элемент батареи, который имеет нужную форму по трем измерениям. Оболочка предотвращает перемещение воды и кислорода через указанную оболочку. В одном аспекте оболочка содержит полимер, покрытый оксидом металла. Скорость проникновения водяного пара через оболочку составляет меньше 1 г/м2·сутки, если измерять при относительной влажности 85-100% и температуре 20-40 градусов Цельсия. Таким образом, в электрохимической микробатарее объемом не более трех кубических миллиметров (3,0 мм3), имеющей внутреннее пространство, заключенное в биосовместимую оболочку, которая в одном аспекте находится в ионной связи с биологической жидкостью или с искусственной биологической жидкостью, такой как физиологический раствор, оболочка служит для сдерживания переноса массы между внутренним пространством и биологической жидкостью или физиологическим раствором.

Электрохимической микробатарее можно придать форму по всем трем измерениям, и варианты осуществления включают в себя плоскую форму, а также форму, где оба вектора, первый и второй, являются дугообразными, и при этом первый вектор и второй вектор концентричны относительно друг друга.

В соответствии с дополнительными аспектами настоящего изобретения электрохимическая микробатарея включает в себя анод, выполненный из цинка. В одном аспекте изобретения анодом является цинковая проволока. Катод настоящего изобретения содержит диоксид марганца, проводящую присадку и связывающий материал. Катодный токоотвод может содержать металл в виде проволоки (например, титан) и находиться в смежном положении или в альтернативном варианте осуществления в пределах катода. В варианте осуществления, в котором катодный токоотвод расположен в пределах катода, диаметр анода равен толщине катода так, что толщина электрохимического элемента равна диаметру анода плюс толщина оболочки.

Первый электрохимический элемент микробатареи может функционировать как отдельный элемент или может быть последовательно или параллельно соединен со вторым электрохимическим элементом. В варианте осуществления с последовательным соединением анод первого электрохимического элемента электрически подключен к катодному токоотводу второго электрохимического элемента. Анод электрохимического элемента может быть приварен к катодному токоотводу второго электрохимического элемента для получения механически надежного и обеспечивающего электрическую связь соединения. Элементы микробатареи могут быть заключены в отдельные оболочки, либо оболочка первого электрохимического элемента и оболочка второго электрохимического элемента могут быть соединены с образованием непрерывной оболочки. В одном аспекте, когда второй электрохимический элемент соединен последовательно с указанным электрохимическим элементом, анод электрохимического элемента электрически подключен к катодному токоотводу указанного второго электрохимического элемента, а оболочка электрохимического элемента и оболочка второго электрохимического элемента соединены с образованием непрерывной оболочки. В одном аспекте, где анод электрохимического элемента дополнительно включает в себя анодный токоотвод в электрическом соединении с анодом электрохимического элемента, анодный токоотвод проходит за пределы электрохимического элемента и во второй электрохимический элемент, и при этом анодный токоотвод электрически подключен к катоду второго электрохимического элемента, и при этом оболочка электрохимического элемента и оболочка второго электрохимического элемента соединены с образованием непрерывной оболочки.

В одном аспекте объем электрохимической батареи не превышает трех кубических миллиметров (3,0 мм3). Анод проходит по длине вдоль первого вектора, а по ширине и толщине - перпендикулярно указанному первому вектору, где ширина больше толщины, и отношение длины к ширине больше двадцати к одному (20: 1). Катод проходит по длине вдоль второго вектора, а по ширине и толщине - перпендикулярно второму вектору, причем ширина больше указанной толщины, и отношение длины к ширине больше десяти к одному (10: 1).

В одном аспекте внутреннее пространство микробатареи содержит водный нейтральный раствор электролита, например ацетат цинка. Весовое процентное содержание указанного электролита в концентрации ацетата цинка составляет менее десяти процентов (10% масс.). Уровень pH электролита находится в пределах 6-8, причем оболочка находится в ионной связи с физиологическим раствором, причем разница между осмотическим давлением электролита и осмотическим давлением физиологического раствора меньше десяти атмосфер (10 атм) или 1 МПа. Анод содержит цинк, а катод содержит диоксид марганца. Каждый из анодного токоотвода и катодного токоотвода может содержать титан, тантал, платину или другой электропроводящий гибкий биосовместимый материал. Анод может включать в себя как цинковый порошок, так и цинковое изделие, например цинковую фольгу, которая проходит по всей длине батареи, причем цинковый порошок находится в электрическом соединении с цинковым изделием.

Микробатарея может быть сконструирована в соответствии со способом, включающим стадии, на которых формируют катод, имеющий длину и толщину, причем отношение длины к толщине равно или больше 50: 1; прикрепляют катод к катодному токоотводу, который проходит по длине катода с образованием катодного узла; формируют анод, имеющий длину и толщину, причем отношение длины к толщине равно или больше 50: 1; распределяют водный электролит вокруг анода и катодного узла для обеспечения ионной связи между катодом и анодом; и помещают катодный узел, электролит и анод в пределах первого и второго участков термопластичной оболочки. Первый и второй участки покрывают весь электролит, часть катодного узла и часть анода с образованием внутреннего пространства батареи, ограниченного боковыми сторонами внутреннего пространства батареи, за исключением того, что не позволяют концевому участку катодного узла и анода проходить за пределы внутреннего пространства батареи как с первого, так и со второго концов микробатареи; герметизируют внутреннее пространство батареи путем нагревания первого и второго участков оболочки вдоль длины боковых сторон внутреннего пространства батареи и герметизируя внутреннее пространство батареи с первого и второго концов микробатареи путем герметизации оболочки вокруг выступающих анода и катодного узла; и удаляют оболочку снаружи герметизированной микробатареи. В одном аспекте способа первый и второй участки оболочки помещают внутрь установки для ультразвуковой сварки, и установка для ультразвуковой сварки герметизирует первый и второй участки оболочки вокруг внутреннего пространства батареи путем герметизации оболочки и ее обрезания в месте герметизации за один этап. В одном аспекте между анодом и катодом может быть вставлен сепаратор. В другом аспекте анод крепят к анодному токоотводу и анодный токоотвод располагают так, чтобы он проходил за пределы внутреннего пространства батареи с обоих, первого и второго, концов микробатареи.

Специалисты в данной области дополнительно поймут и оценят эти и другие отличительные особенности, преимущества и цели настоящего изобретения, обратившись к следующему описанию, формуле изобретения и приложенным чертежам.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах показано следующее:

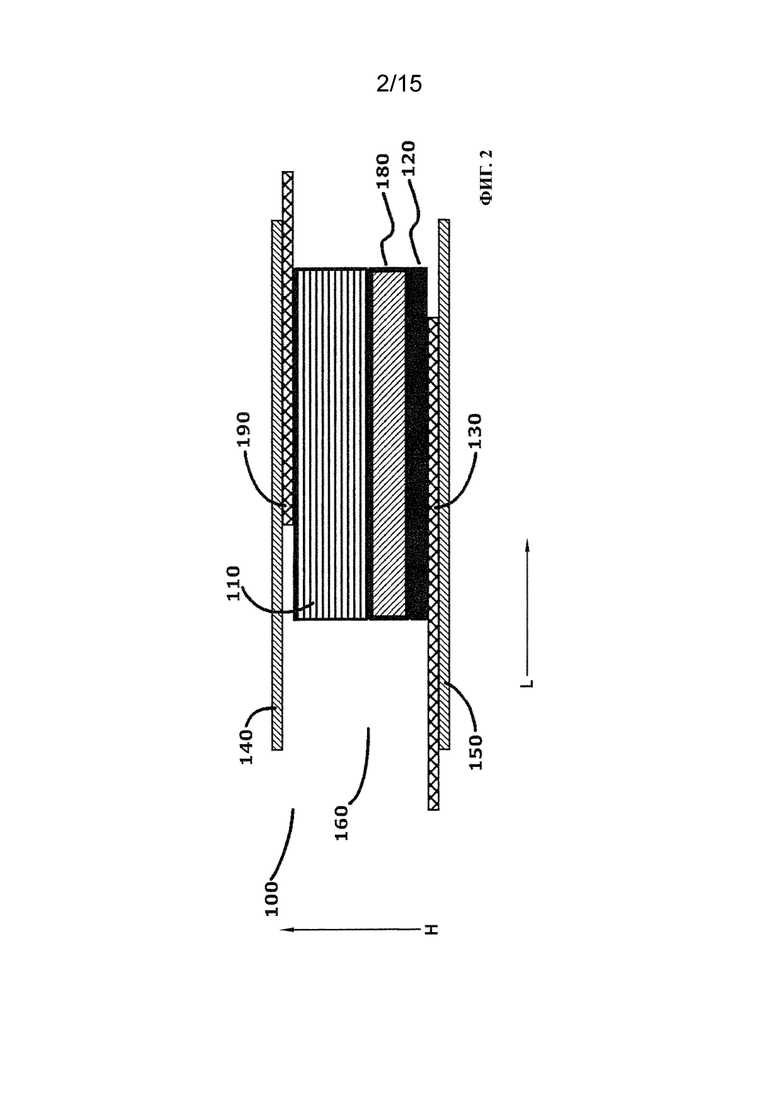

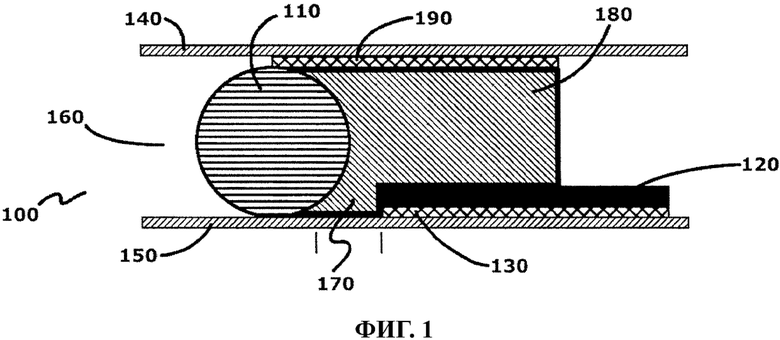

на ФИГ. 1 показан вид в поперечном разрезе электрохимического элемента батареи вдоль плоскости, расположенной под прямым углом к вектору L (длина);

на ФИГ. 2 показан вид в поперечном разрезе электрохимического элемента батареи вдоль плоскости, расположенной под прямым углом к вектору H (высота);

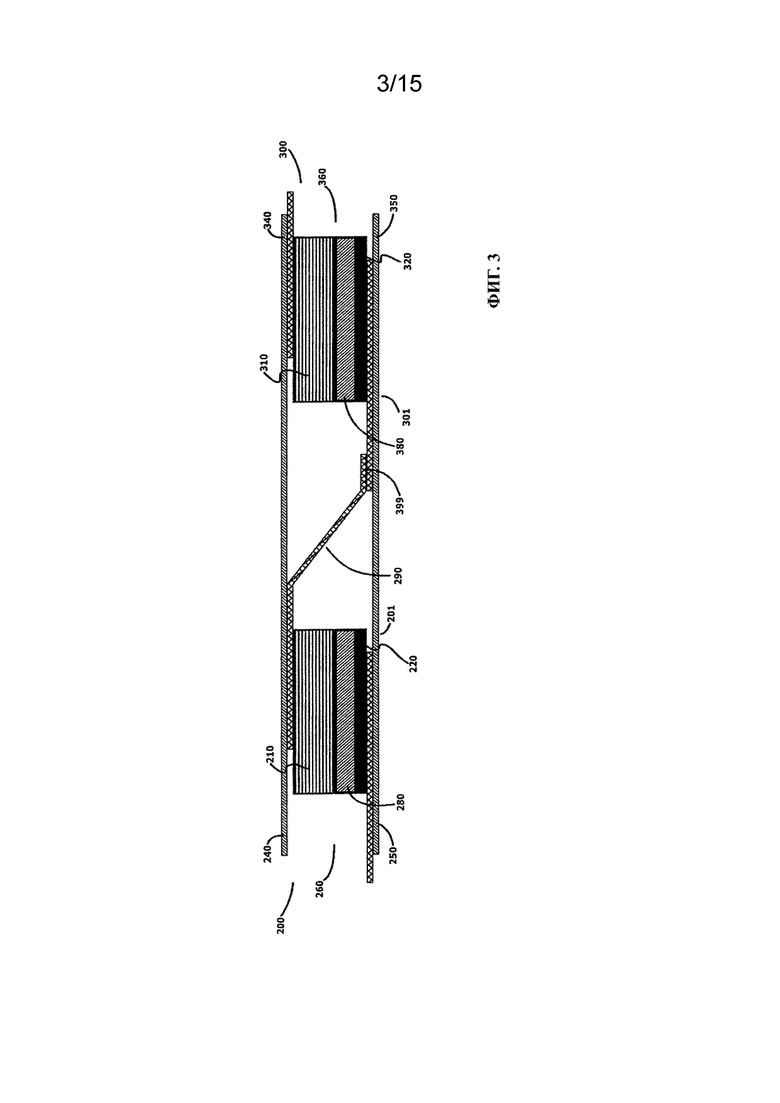

на ФИГ. 3 показан репрезентативный вид в поперечном разрезе электрохимического элемента батареи настоящего изобретения;

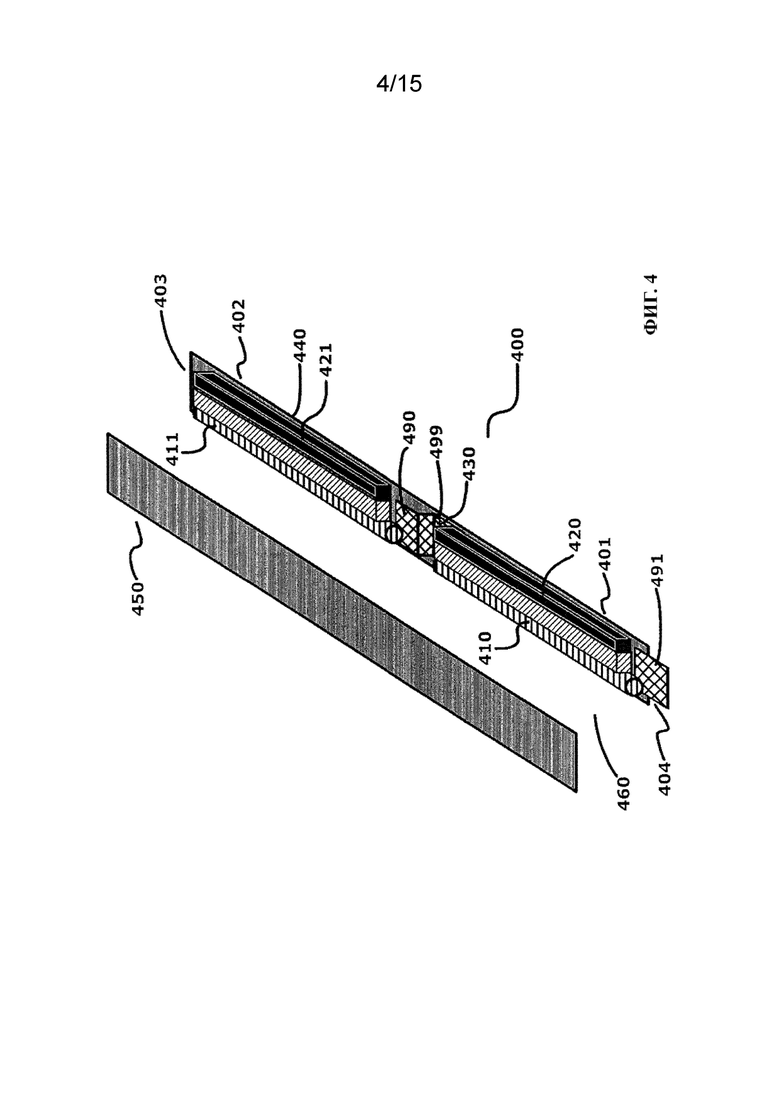

на ФИГ. 4 показан вид в перспективе электрохимического элемента батареи с пространственным разделением компонентов участка оболочки;

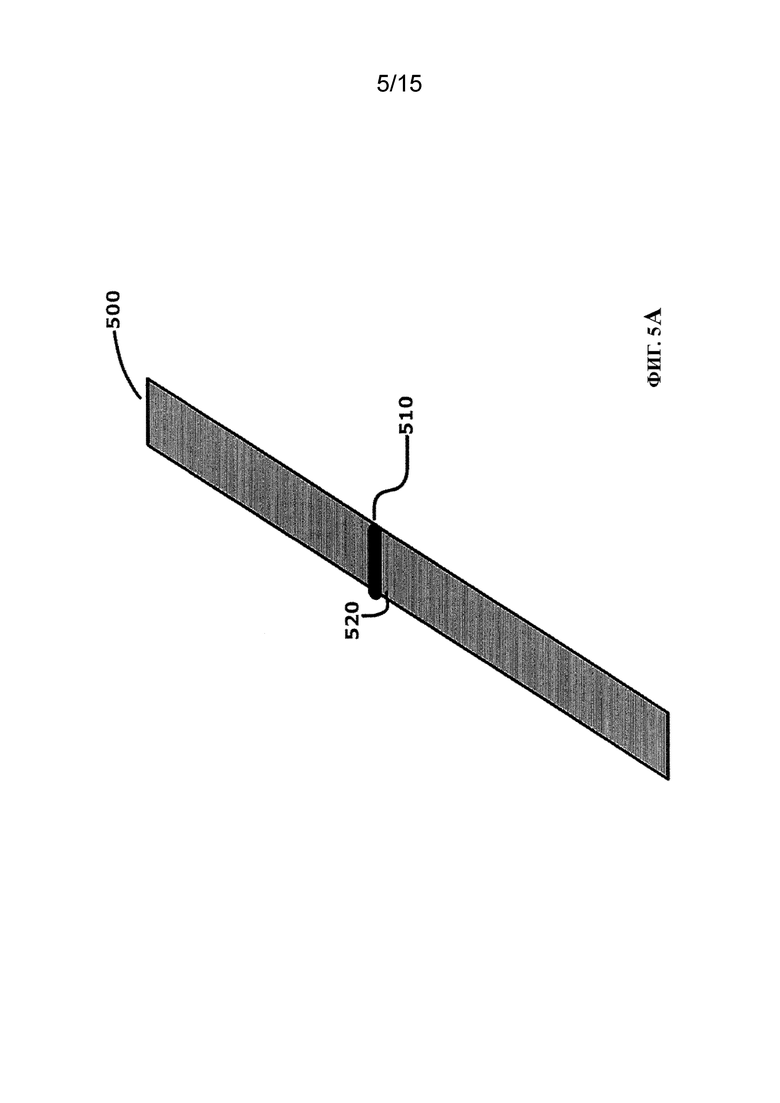

на ФИГ. 5A показан вид в перспективе участка оболочки электрохимического элемента батареи в соответствии с одним вариантом осуществления;

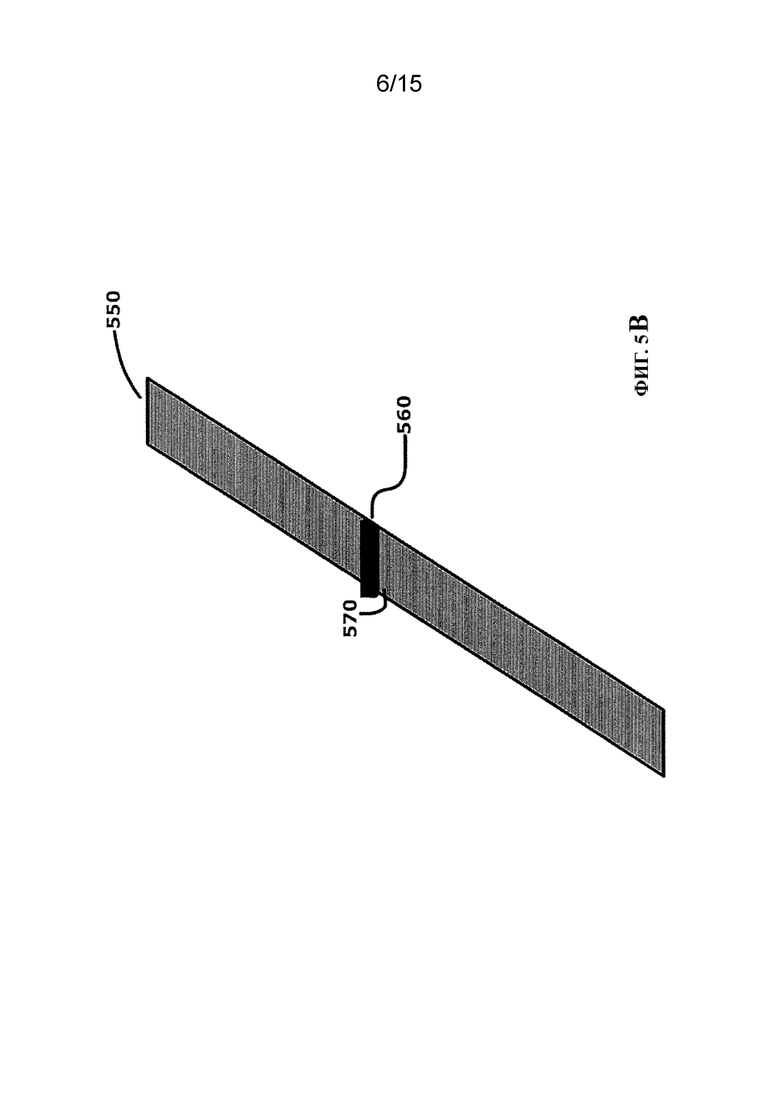

на ФИГ. 5B показан вид в перспективе участка оболочки электрохимического элемента батареи в соответствии с другим вариантом осуществления;

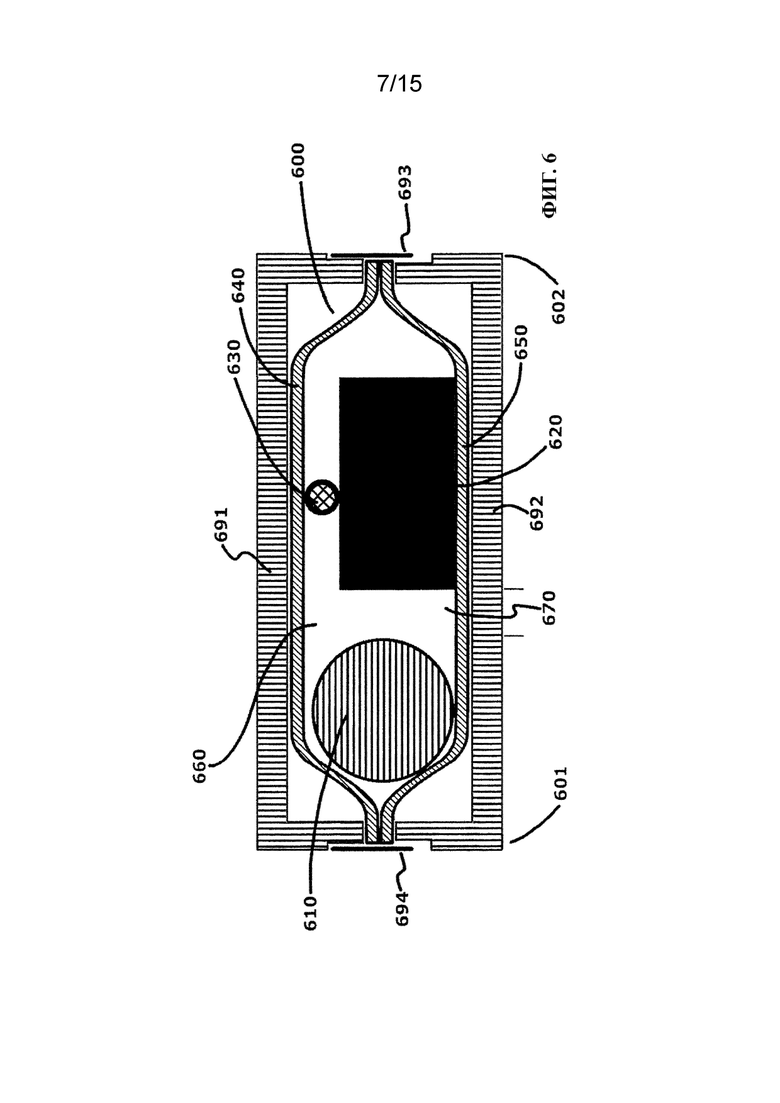

на ФИГ. 6 показан вид в поперечном разрезе электрохимического элемента батареи настоящего изобретения, расположенного в приспособлении для ультразвуковой сварки, демонстрирующий способ герметизации внешнего пространства оболочки;

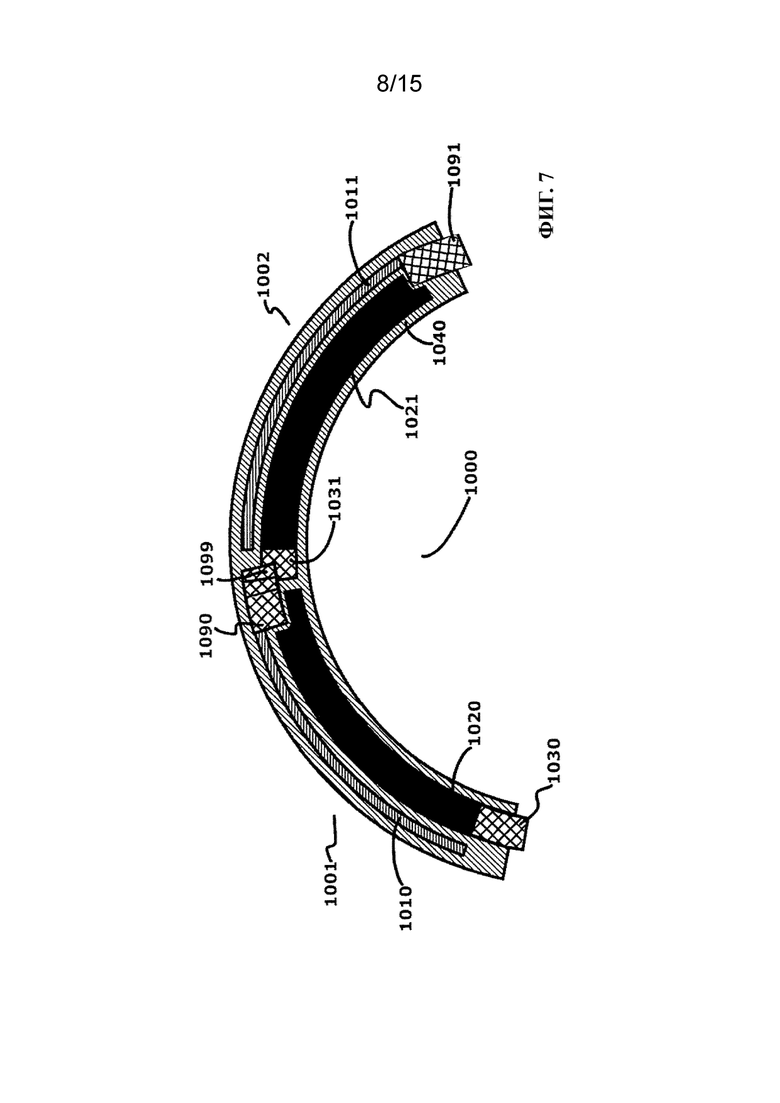

на ФИГ. 7 показан вид в поперечном разрезе сформированного блока батареи, иллюстрирующий два элемента, последовательно соединенных в форме дуги;

на ФИГ. 8 показан вид в поперечном разрезе сформированного блока батареи, демонстрирующий два элемента, последовательно соединенных в форме дуги, и акцентирующий внимание на способе электрического соединения элементов;

на ФИГ. 9 показан увеличенный разрез электрического соединения между двумя элементами сформированного блока батареи, изображенного на ФИГ. 8;

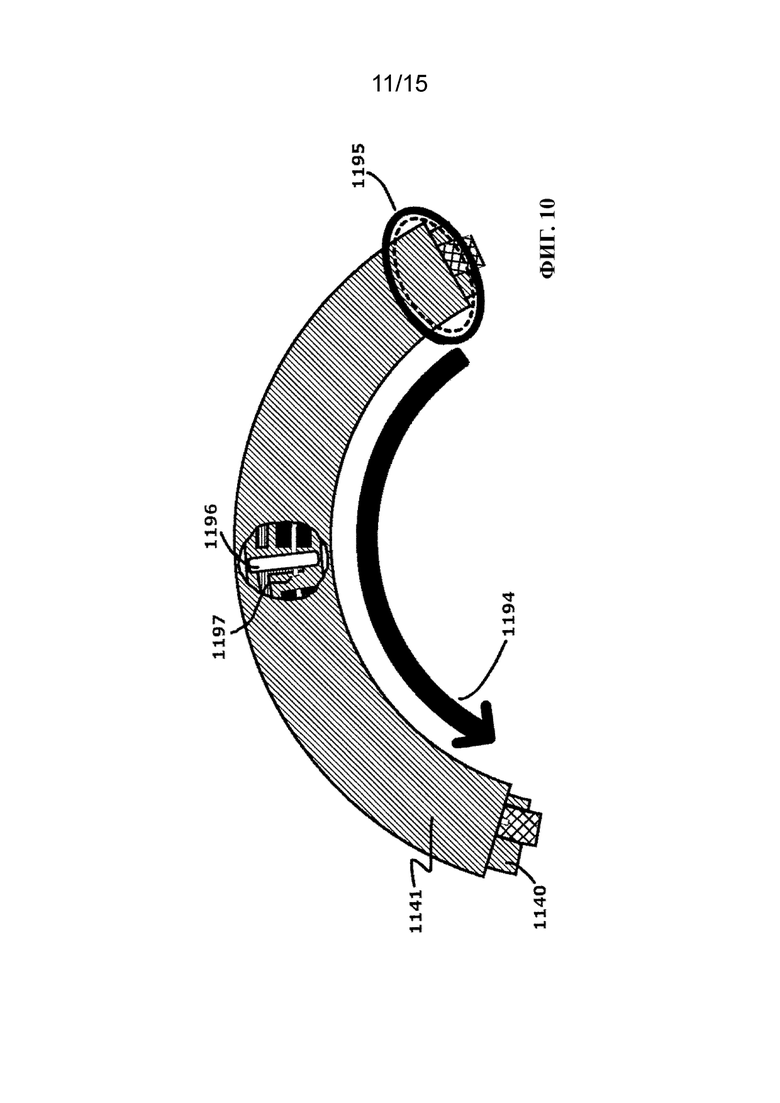

на ФИГ. 10 показан вид с пространственным разделением компонентов электрохимического элемента батареи, показывающий два элемента, последовательно соединенных в форме дуги, и луч лазерной сварки для спаивания оболочки элемента;

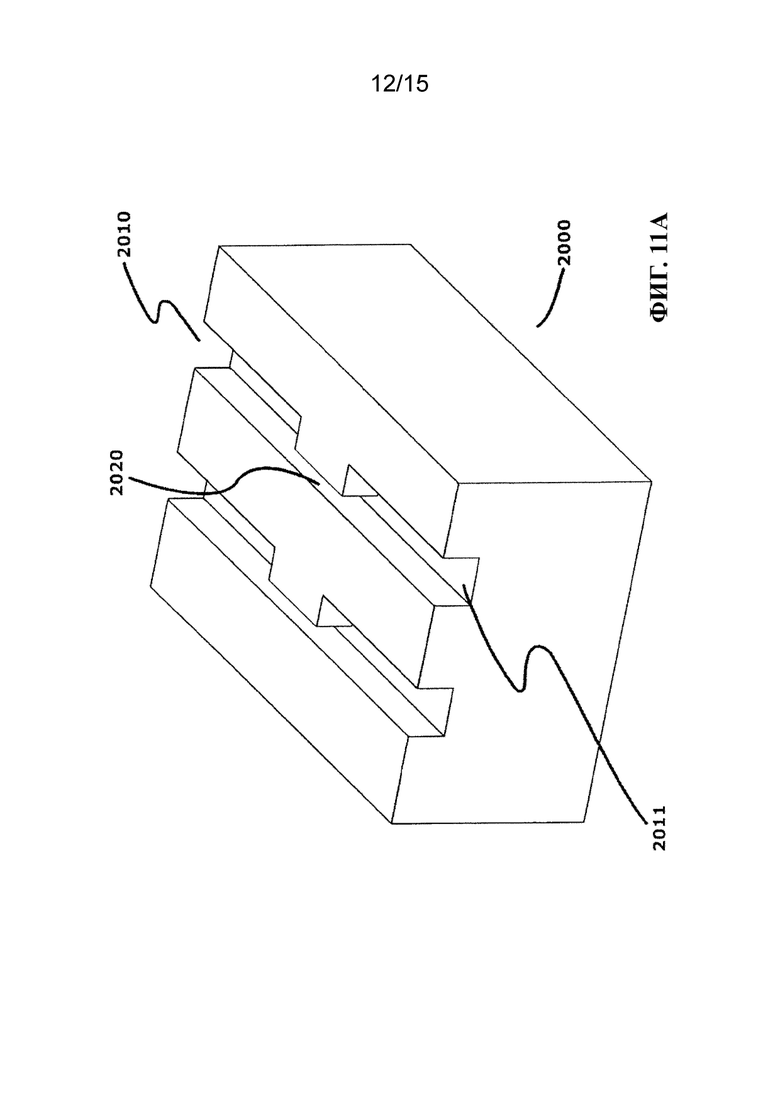

на ФИГ. 11A показан вид в перспективе подложки, используемой для получения настоящего изобретения в иллюстративном примере;

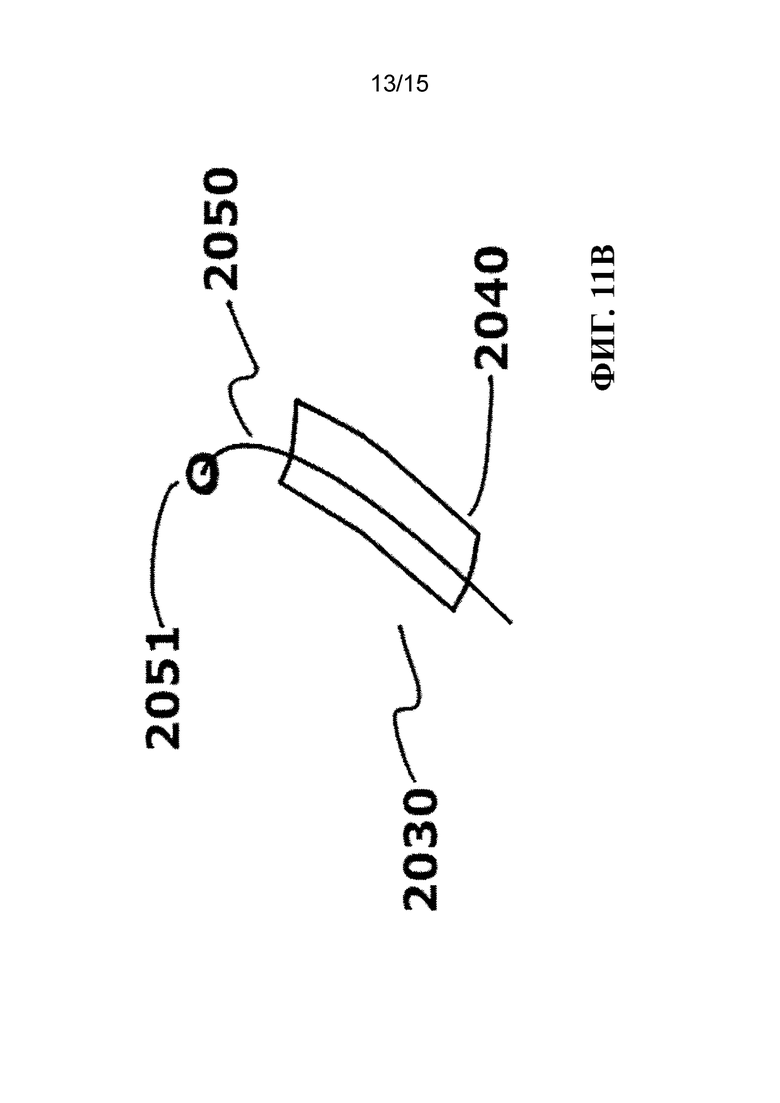

на ФИГ. 11B показан вид в перспективе промежуточной формы узла катода и катодного токоотвода настоящего изобретения, как описано в иллюстративном примере;

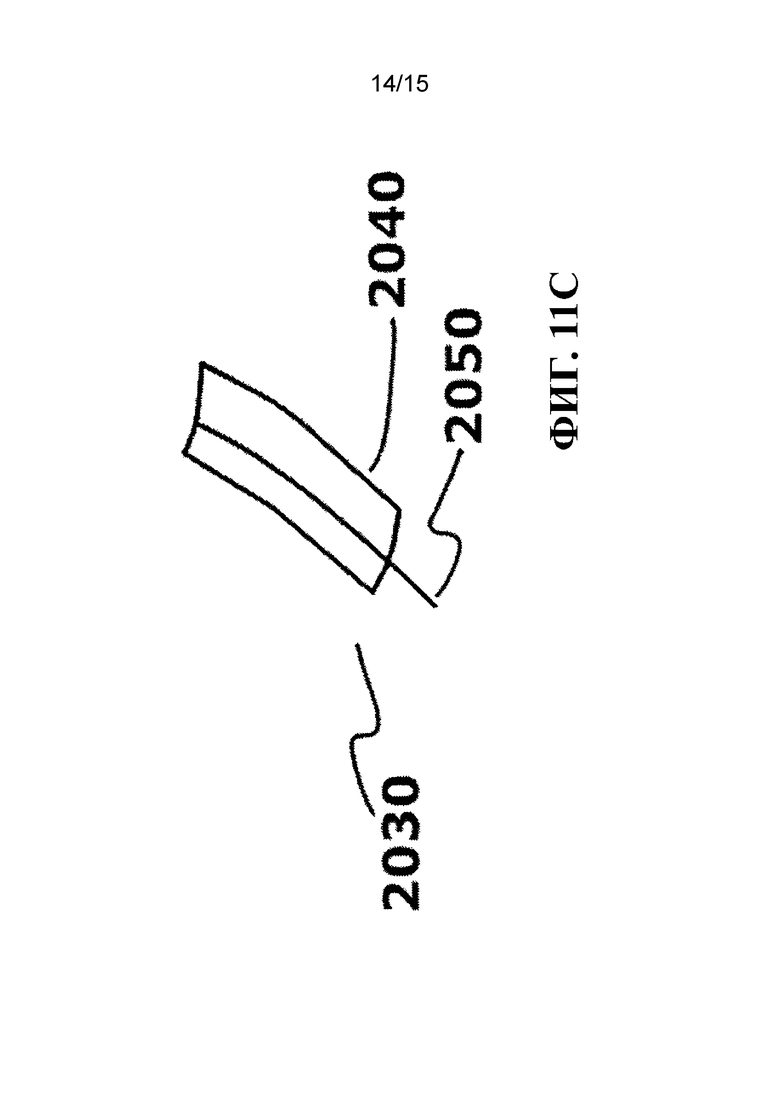

на ФИГ. 11C показан вид в перспективе узла катода и катодного токоотвода настоящего изобретения, как описано в иллюстративном примере; и

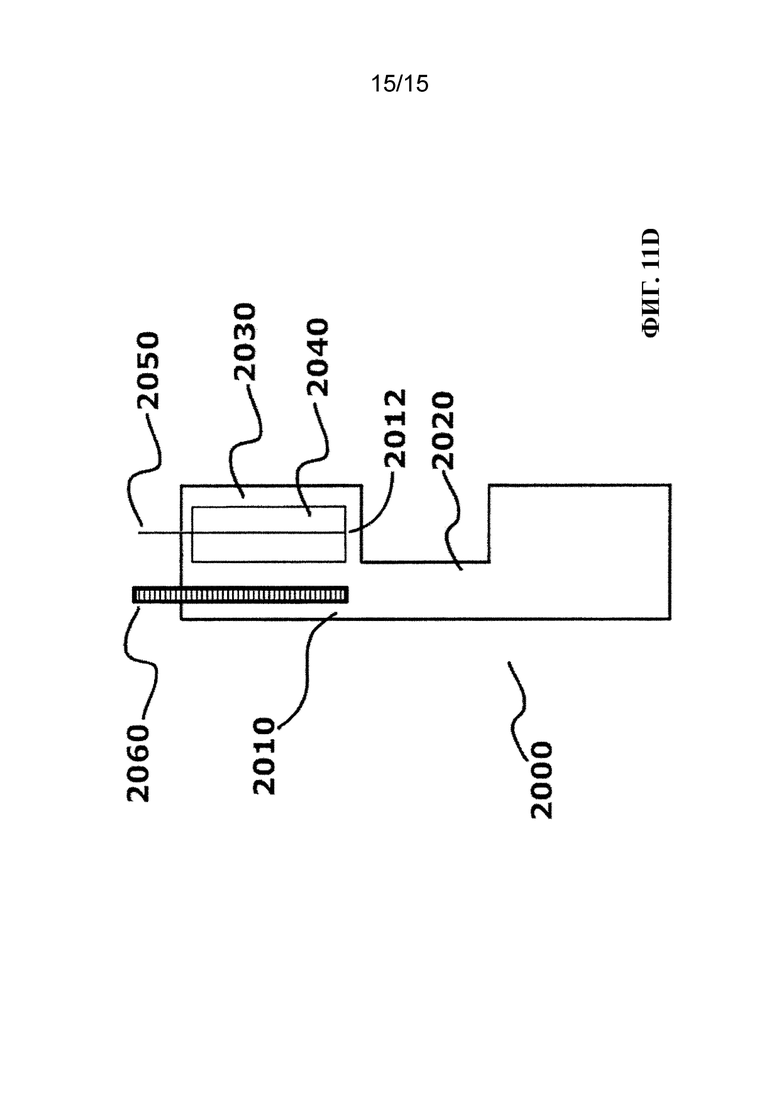

на ФИГ. 11D показан вид в перспективе настоящего изобретения, которое получено в подложке, как описано в иллюстративном примере.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

На ФИГ. 1 и ФИГ. 2 показаны два различных представления в поперечном сечении электрохимического элемента 100 батареи в соответствии с одним вариантом осуществления. На ФИГ. 1 представлено поперечное сечение вдоль плоскости, расположенной под прямым углом к вектору L (длина), а на ФИГ. 2 представлено поперечное сечение вдоль плоскости, расположенной под прямым углом к вектору H (высота).

Электрохимический элемент батареи включает в себя цилиндрический анод 110, который проходит по всей длине электрохимического элемента батареи и служит в качестве отрицательного электрода. Точнее говоря, анод 110 проходит вдоль вектора, параллельного вектору длины L, показанному на ФИГ. 2. В этом варианте осуществления анод 110 по существу имеет цилиндрическую форму и круглое поперечное сечение. Диаметр анода 110 достаточно маленький, а его соотношение сторон (отношение длины к ширине) достаточно большое, чтобы обеспечивать гибкость анода 110. Диаметр имеет достаточно большие размеры, чтобы приспособиться к отсутствию любого токоотвода. По мере разрядки электрохимического элемента батареи реакционно-способный материал из анода будет вступать в электрохимическую реакцию и переходить в раствор. С утратой реакционно-способного материала анодом его поверхность может покрыться ямками или претерпеть другие изменения, что может привести к общему уменьшению диаметра. Оставшийся анодный материал остается непрерывным так, чтобы сохранять способность действовать в качестве анодного токоотвода по всей его длине, и в этом качестве способен проводить электроны из анода за пределы электрохимического элемента батареи.

Как будет еще раз более подробно описано ниже, в этом варианте осуществления анод 110 располагают на одной стороне электрохимического элемента батареи смежно с первым участком 140 и вторым участком 150 внешнего пространства оболочки. Первый участок 140 оболочки и второй участок 150 оболочки располагают относительно друг друга так, чтобы сформировать внутреннее пространство 160 элемента. Участки оболочки изготовляют из материала, который может приклеиваться или иным образом плотно прикрепляться к себе. Материал участка оболочки также должен быть гибким и выполненным с возможностью заключения в себе всех компонентов, расположенных в пределах внутреннего пространства 160 элемента.

Кроме того, электрохимический элемент батареи дополнительно включает в себя катод 120, который тоже проходит по всей длине электрохимического элемента батареи и служит в качестве положительного электрода. Точнее говоря, катод 120 проходит вдоль вектора, параллельного вектору длины L, показанному на ФИГ. 2. В этом варианте осуществления катод 120 по существу имеет плоскую форму и прямоугольное поперечное сечение. Катод расположен в электрическом контакте с катодным токоотводом 130, и в этом варианте осуществления он закреплен на катодном токоотводе 130. Эта конструкция с нанесением слоя катода 120 на гибкий проводящий токоотвод 130 обеспечивает гибкую конструкцию катода, которая остается когерентной при скручивании, сгибании или ином искривлении электрохимического элемента 100 батареи. По мере электрохимической разрядки электрохимического элемента батареи реакционно-способный материал из катода 120 будет вступать в электрохимическую реакцию и, возможно, расширяться. Катод выполнен с возможностью приспособления к такому расширению благодаря тому, что изготавливается достаточно пористым и из соответствующих ингредиентов, которые компенсируют любое такое расширение. Такая приспособляемость позволяет катоду 120 поддерживать сцепление с катодным токоотводом 130 и иным образом сохранять когерентность.

Как показано, катод 120 и катодный токоотвод 130 расположены и закреплены на втором участке 150 оболочки в положении, противоположном аноду 110, в пределах внутреннего пространства 160 элемента. Хотя размеры анода 110 и катода 120, показанные на ФИГ. 1 и ФИГ. 2, необязательно приведены в масштабе, анод и катод располагают относительно друг друга на заданном расстоянии 170. Величина заданного расстояния в пределах внутреннего пространства элемента имеет важное значение для исключения прямого контакта между анодом и катодом, который может привести к короткому замыканию батареи. Кроме того, этот размер не должен быть настолько большим, чтобы предотвращать эффективную диффузию заряда ионов, которая напрямую связана с номинальными характеристиками электрохимического элемента батареи. Хотя в альтернативных вариантах осуществления может быть использован проницаемый мембранный сепаратор батареи, конструкция элемента настоящего варианта осуществления избавляет от необходимости дополнительного усложнения изготовления и расходов на добавление такого компонента.

Катод 120 и анод 110 обмениваются ионами посредством электролита 180, который расположен таким образом, что анод и катод могут обмениваться ионами с материалом электролита. Иначе говоря, электролит 180 позволяет протекать электрическому заряду между анодом 110 и катодом 120. Электролит 180 может быть жидким, гелеобразным или полутвердым при условии, что он эластичный и выполнен с возможностью перемещения в пределах внутреннего пространства 160 элемента, выполняя при этом свою задачу обеспечения ионной диффузии между анодом 110 и катодом 120.

Электроны, вырабатываемые электрохимическим элементом 100 батареи, могут проводиться из элемента посредством вывода 190 анодного токоотвода. Этот вывод 190 анодного токоотвода выполнен с возможностью присоединения к концу анода 110 так, чтобы поддерживать электрическую связь с анодом 110. Вывод 190 анодного токоотвода обеспечивает соответствующее по форме удлинение анода 110 так, чтобы можно было надлежащим образом герметизировать внутреннее пространство 160 элемента и при этом иметь электрическое соединение анода 110 и катода 120 как с наружным участком внутреннего пространства 160 элемента, так и с первым участком 140 и вторым участком 150 оболочки. На ФИГ. 1 и ФИГ. 2 вывод 190 анодного токоотвода показан в положении между анодом 110 и первым участком 140 оболочки. Как видно, такое расположение может увеличить высоту или выступ электрохимического элемента 100 батареи, и, возможно, предпочтительнее будет альтернативный вариант расположения, чтобы избежать увеличения этих размеров. Форма вывода 190 анодного токоотвода определяется с учетом того, к чему он будет подсоединяться в устройстве. Эту форму может выбирать специалист в данной области таким образом, чтобы создавать надежное электрическое соединение между выводом анода и устройством.

Хотя на ФИГ. 1 и ФИГ. 2 настоящего варианта осуществления это не показано, вывод 190 анодного токоотвода и катодный токоотвод 130 могут выходить за пределы соответствующих концов анода 110 и катода 120. Эти выступающие участки вывода 190 анодного токоотвода и катодного токоотвода 130 дают возможность более эффективно герметизировать внутреннее пространство 160 элемента. Первый участок 140 и второй участок 150 оболочки могут быть спаяны друг с другом так, чтобы изолировать внутреннее пространство 160 элемента от наружного пространства или электрохимического элемента 100 батареи, и запаяны вокруг вывода 190 анодного токоотвода и катодного токоотвода 130, которые выходят за пределы первого участка 140 и второго участка 150 оболочки. По существу вывод 190 анодного токоотвода становится отрицательным внешним контактом для электрохимического элемента 100 батареи, а катодный токоотвод 130 становится положительным внешним контактом для электрохимического элемента батареи.

Во время эксплуатации, когда к выводу 190 анодного токоотвода и катодному токоотводу 130 электрически подключают нагрузку (не показана), образуя цепь, анод 110 высвобождает электроны через вывод 190 анодного токоотвода в отрицательный внешний контакт, одновременно высвобождая ионы в электролит 180. Катод 120 принимает электроны, поступающие из цепи через положительный внешний контакт и катодный токоотвод 130, и вступает в электрохимическую реакцию, чтобы выровнять химический потенциал элемента электрохимической батареи. Таким образом, настоящая конструкция электрохимического элемента 100 батареи эффективно работает, несмотря на скручивание, изгибание или иные манипуляции с ней.

Электрохимический элемент 100 батареи, показанный на ФИГ. 1 и ФИГ. 2, может быть электрически или механически соединен последовательно с таким же элементом, как показано на ФИГ. 3. На ФИГ. 3 показаны первый электрохимический элемент 200 батареи и его соответствующий отрицательный концевой участок 201. Первый электрохимический элемент 200 батареи имеет анод 210, катод 220 и вывод 290 анодного токоотвода. Кроме того, на ФИГ. 3 показаны второй электрохимический элемент 300 батареи и его положительный концевой участок 301. Второй электрохимический элемент батареи также имеет анод 310, катод 320 и катодный токоотвод 330. Как показано на ФИГ. 3, вывод 290 анодного токоотвода первого электрохимического элемента 200 батареи подсоединен к катодному токоотводу 330 второго электрохимического элемента 300 батареи в точке 399 соединения. Эта конструкция механического и электрического соединения создает многоэлементную батарею с двумя электрохимическими элементами батареи, соединенными последовательно так, чтобы обеспечить удвоение действующего напряжения по сравнению с каждым из отдельных элементов. Для создания параллельно соединенных или других многоэлементных батарей с помощью двух или более элементов можно использовать альтернативные варианты конструкции соединения.

Соответствующие участки 240 и 340 и 250 и 350 оболочки показаны соединенными таким образом, чтобы образовывать непрерывную внешнюю поверхность, либо изготовляются как единые участки оболочки. Тем не менее, как будет описано более подробно, предпочтительно, чтобы соответствующие внутренние пространства 260 и 360 элементов были разделены. На ФИГ. 4 показан альтернативный вид двух последовательно соединенных батарей 400. Ко второму электрохимическому элементу 402 батареи электрически и механически подсоединяют первый электрохимический элемент 401 батареи. Первый электрохимический элемент 401 батареи и второй электрохимический элемент 402 батареи имеют соответствующие аноды 410 и 411 и соответствующие катоды 420 и 421. Каждый катод связывают и электрически соединяют с катодным токоотводом, причем катод 420 первого электрохимического элемента батареи связывают с катодным токоотводом 430 первого электрохимического элемента батареи, а катод 421 второго электрохимического элемента батареи аналогичным образом связывают с катодным токоотводом 431 второго электрохимического элемента батареи. Анод 411 второго электрохимического элемента батареи электрически и механически связывают с выводом 490 анодного токоотвода второго электрохимического элемента батареи, который также электрически и механически связывают с катодным токоотводом 430 первого электрохимического элемента батареи в точке 499 соединения.

Два электрохимических элемента батареи, соединенных последовательно, окружают со стороны катода первым участком 440 оболочки, который проходит по длине двух элементов, соединенных последовательно, но ограничивают на первом конце 403 таким образом, чтобы катодный токоотвод второго электрохимического элемента батареи выступал из первого участка оболочки. На втором конце 404 первый участок оболочки аналогичным образом ограничивают так, чтобы вывод 491 анодного токоотвода первого электрохимического элемента батареи выходил за пределы второго конца. Второй участок 450 оболочки, аналогичный по длине и ширине первому участку 440 оболочки, прикладывают к двум последовательно соединенным элементам батареи со стороны анода, и внутреннее пространство 460 элемента может быть изолировано путем соединения первого участка 440 оболочки и второго участка оболочки с помощью клея или сварки таким образом, чтобы катодный токоотвод второго электрохимического элемента батареи и вывод анодного токоотвода первого электрохимического элемента батареи выходили за пределы участков оболочки, и их можно было электрически соединять с внешней нагрузкой (не показана).

Может оказаться, что внутреннее пространство 460 элемента предпочтительнее разделить на отдельные внутренние пространства элементов, связанные с каждым электрохимическим элементом батареи. Это можно сделать, установив разделитель смежно с точкой 499 соединения. На ФИГ. 5A показан участок 500 оболочки, который может быть использован для того, чтобы обеспечить разделение внутреннего пространства элемента настоящего варианта осуществления. Участок 500 оболочки включает в себя разделитель 510, который может быть прикреплен к участку оболочки в точке 520 разделения на участке оболочки. Разделитель 510 может быть выполнен с возможностью действия в качестве перегородки между двумя электрохимическими элементами батареи, соединенными последовательно, таким образом, чтобы препятствовать ионной проводимости и конвекционному потоку между элементами. Разделитель 510 может быть приварен лазером к участку оболочки и затем еще раз приварен лазером, когда участок 500 оболочки герметично скрепляют со вторым участком оболочки посредством лазерной сварки или другого способа соединения. В альтернативном варианте осуществления разделитель может крепиться с помощью альтернативных способов соединения, таких как ультразвуковая сварка или другие способы термической сварки.

На ФИГ. 5B показан альтернативный вариант осуществления для обеспечения разделения внутреннего пространства элемента. Участок 550 оболочки включает в себя разделитель 560 в точке 570 разделения на участке оболочки. Разделитель 560 может крепиться к участку оболочки и второму участку оболочки посредством клея или предпочтительнее посредством УФ-отверждаемого клея. Первый и второй участки оболочки могут быть герметично соединены друг с другом по периметрам, и разделитель 560 приклеивают к обоим участкам оболочки так, чтобы обеспечить разделение внутреннего пространства элемента.

На ФИГ. 6 показан вид в поперечном разрезе альтернативного варианта осуществления электрохимического элемента 600 батареи. В этом варианте осуществления электрохимический элемент 600 батареи имеет цилиндрический катодный токоотвод 630 электрохимического элемента батареи, который показан расположенным между катодом 620 электрохимического элемента батареи и первым участком оболочки. Хотя это не показано, в альтернативном варианте осуществления катодный токоотвод электрохимического элемента батареи могут располагать внутри или частично внутри катода 620. Анод 610 располагают в пределах внутреннего пространства 660 элемента на заданном расстоянии 670 от катода 620. Внутреннее пространство элемента заполняют электролитом (не показан), чтобы обеспечить требуемую ионную проводимость между анодным и катодным электродами.

Способ соединения как первого участка 640 оболочки, так и второго участка 650 оболочки вдоль их соответствующих периметров можно описать с помощью ФИГ. 6. Электрохимический элемент 600 батареи можно поместить в приспособление 690 для ультразвуковой сварки, которое показано в поперечном сечении, окружающее часть электрохимического элемента 600 батареи. Приспособление для ультразвуковой сварки содержит консоль 691 для ультразвуковой сварки и упор 692 для ультразвуковой сварки. Электрохимический элемент 600 батареи помещают внутрь приспособления и консоль 691 для ультразвуковой сварки приводят в контакт с первым участком 640 оболочки в местах, где требуется сварка. В этом варианте осуществления способов сварной шов желателен как с анодной стороны 601 электрохимического элемента батареи, так и с катодной стороны 602 электрохимического элемента батареи. С помощью приспособления к электрохимическому элементу батареи прикладывают регулируемое давление, сводя вместе первый участок 640 оболочки и второй участок 650 оболочки. В течение заданного количества времени, необходимого для сваривания первого и второго участков оболочки, ультразвуковая консоль вибрирует с частотой, соответствующей материалу, и с требуемой амплитудой. Чтобы дать участкам оболочки возможность сплавиться, можно поддерживать регулируемое давление в течение второго заданного промежутка времени. Сварка пластмасс известного уровня техники происходит с перемещением консоли для ультразвуковой сварки в основном перпендикулярно к месту соединения деталей (в случае бокового запаивания - вдоль вектора H, показанного на ФИГ. 2), и это приводит к широкому шву, который нежелателен. Между тем установлено, что при перемещении консоли для ультразвуковой сварки преимущественно в той же плоскости, в которой выполняется боковое запаивание (в случае прямолинейного бокового запаивания это плоскость, проходящая вдоль вектора L, показанного на ФИГ. 2), можно добиться относительно более узкого спая. Вектор перемещения консоли находится в той же плоскости, что и край запаиваемой оболочки. В случае непрямолинейных боковых швов (например, дугообразных боковых швов) перемещение консоли относительно бокового шва может меняться в различных точках вдоль бокового шва, но будет оставаться в той же плоскости, что и свариваемая оболочка. Излишек оболочки на концах 693 и 694 можно обрезать механически (например, с помощью лазерной резки, ультразвуковой резки, обрезки литников в вырубных штампах или водоструйной резки) так, чтобы удалять участки оболочки снаружи шва. В альтернативном варианте осуществления можно продлить время ультразвуковой сварки так, чтобы обрезать запаянные концы 693 и 694 во время спаивания участков оболочки. После того, как участки оболочки сварены вдоль периметра, и, следовательно, электрохимический элемент батареи герметизирован, второе регулируемое давление сбрасывают и консоль для ультразвуковой сварки отводят. С помощью такого процесса соединения можно последовательно герметизировать множество электрохимических элементов батареи.

Настоящая конфигурация электрохимического элемента батареи не ограничивается прямолинейной плоской конструкцией, а, напротив, может быть спроектирована в нескольких формах и размерах в соответствии с различными вариантами осуществления. Для придания требуемой формы электрохимическому элементу батареи можно использовать компоненты электрохимического элемента батареи, а также оболочку. На ФИГ. 7 показан электрохимический элемент 1000 батареи дугообразной формы. В этом варианте осуществления два электрохимических элемента батареи соединяют последовательно. В точке 1099 соединения ко второму электрохимическому элементу 1002 батареи электрически и механически подсоединяют первый электрохимический элемент 1001 батареи. Показано, что первый и второй электрохимические элементы батареи расположены на первом участке 1040 оболочки. Хотя это не показано, второй участок оболочки связывают с первым участком оболочки с образованием непрерывной внешней оболочки для электрохимического элемента батареи. Первый электрохимический элемент 1001 батареи включает в себя анод 1010 и катод 1020. Катод электрически соединяют с катодным токоотводом 1030 первого электрохимического элемента батареи. Второй электрохимический элемент 1002 батареи аналогичным образом включает в себя анод 1011 и катод 1021. Катод 1021 располагают смежно и в электрическом соединении с катодным токоотводом 1031 второго электрохимического элемента батареи. Оба анода, 1010 и 1011, имеют связанные с ними выводы анодного токоотвода, которые электрически и механически соединены с концом анода, чтобы проводить электроны. В точке 1099 соединения показано электрическое и механическое соединение между выводом 1090 анодного токоотвода первого электрохимического элемента батареи и катодным токоотводом 1031 второго электрохимического элемента батареи. Соединение может быть сварным или выполненным иным образом так, чтобы электричество могло протекать между обоими, первым и вторым, электрохимическими элементами батареи и чтобы соединение обеспечивало определенную прочность с тем, чтобы зафиксировать электрохимический элемент 1000 батареи в требуемой форме.

Каждый из этих компонентов в электрохимическом элементе батареи проходит вдоль параллельных дугообразных линий или векторов. Например, анод 1010 и анод 1011 проходят вдоль дугообразного вектора, длина которого приблизительно равна длине электрохимического элемента 1000 батареи. Катод 1020 и катод 1021 проходят вдоль отдельного дугообразного вектора, который параллелен вектору анода. Электрохимический элемент 1000 батареи может быть выполнен в показанной плоской С-образной форме, или дугообразная форма может быть выполнена неплоской, например в форме усеченного конуса или в форме, огибающей сферический сегмент, такой как в корпусе контактной линзы. Форма может поддерживаться за счет жесткости компонентов или в альтернативном варианте осуществления путем введения конструктивной детали, которая будет включена в электрохимический элемент батареи, но не будет активным компонентом электрохимической реакции. Например, во внутреннем пространстве элемента и между первым и вторым участками оболочки можно поместить выштампованную титановую фольгу. Конструктивная деталь из фольги будет служить для поддержания требуемой формы электрохимического элемента батареи, в то же время незначительно увеличивая неактивный объем электрохимического элемента батареи.

На ФИГ. 8 показан вид сверху в разрезе альтернативного варианта осуществления электрохимического элемента 1100 батареи. В этом варианте осуществления электрохимический элемент 1100 батареи имеет цилиндрические катодные токоотводы 1130 и 1131 электрохимического элемента батареи, которые показаны расположенным между катодами 1120 и 1121 электрохимического элемента батареи и участком оболочки (не показан). Хотя это не показано, катодный токоотвод электрохимического элемента батареи может в альтернативном варианте осуществления располагаться внутри или частично внутри катодов 1120 и 1121. Катодные токоотводы в виде проволоки в сочетании с анодами в виде проволоки обеспечивают жесткость конструкции, которая избавляет от необходимости любой неактивной конструктивной детали. Два электрохимических элемента 1101 и 1102 батареи, которые составляют электрохимический элемент 1100 батареи, соединяют электрически и механически в точке 1199 соединения. Выполненные в виде проволоки анод 1110 первого электрохимического элемента батареи и катодный токоотвод 1131 второго электрохимического элемента батареи выполнены с возможностью соединения с помощью ультразвуковой сварки, как показано на ФИГ. 9. Когда приспособление 1198 для ультразвуковой сварки, показанное условно, осуществляет сварку двух выполненных в виде проволоки компонентов с целью формирования механически соединенного стыка 1197, анод 1110 первого электрохимического элемента батареи и катодный токоотвод 1131 второго электрохимического элемента батареи удерживаются силой сжатия. В альтернативном варианте осуществления стык 1197 может быть выполнен с использованием другого способа соединения, с помощью сварки электросопротивлением, чтобы получить обеспечивающий электрическое соединение и механически прочный стык.

Другим способом соединения, полезным для герметизации электрохимического элемента батареи, является сварка лазерным лучом. На ФИГ. 10 показан электрохимический элемент 1100 батареи в сборе с уже сформированным механически соединенным стыком 1197 и разделителем 1196, созданным для разделения внутренних пространств первого и второго электрохимических элементов батареи. Устанавливают имеющие одинаковый размер первый участок 1140 и второй участок 1141 оболочки, совмещают их периметры и сжимают, чтобы создать находящийся под давлением контур по всему периметру участков оболочки. Это можно сделать в приспособлении, которое создает находящийся под давлением контур, одновременно или последовательно, путем перемещения кондуктора или приспособления. Пока контур сжат, можно пройти лазерным лучом сварки вдоль электрохимического элемента батареи (в направлении, показанном вектором W 1194), и сжатый контур, который пропускает через себя лазерный луч сварки, сварится за счет расплавления и последующего повторного отвердения. Лазер испускает множество импульсов нагревания за секунду, формируя отдельные перекрывающиеся сварные точки, которые образуют шов по периметру участка оболочки. Чтобы не создавать локального нагрева внутреннего пространства элемента, компонентов батареи и электролита, выбирают подходящую длину волны лазера. Для полипропиленового материала оболочки предпочтительнее лазерное излучение с длиной волны 800 нм.

Другой вариант осуществления электрохимического элемента 1100 батареи, показанного на ФИГ. 8, можно описать с помощью альтернативной конструкции анода. В этом варианте осуществления два электрохимических элемента 1101 и 1102 батареи, которые составляют электрохимический элемент 1100 батареи, соединяют электрически и механически за счет совместного использования общего компонента. Каждый из анодов 1110 и 1111 дополнительно содержит анодный токоотвод, который способен проводить электроток. Затем на каждый анодный токоотвод или на смежный с ним участок осаждают активный анодный материал таким образом, чтобы он находился в электрическом соединении, пока поддерживается физический контакт с анодным токоотводом. Применение такого анодного токоотвода позволяет использовать его же в качестве катодного токоотвода в смежном соединенном элементе. Например, анодный токоотвод (не показан) электрохимического элемента батареи первого электрохимического элемента 1101 батареи может проходить во второй электрохимический элемент батареи и использоваться в качестве катодного токоотвода 1131 второго электрохимического элемента батареи. Благодаря использованию этого общего компонента батареи, первый электрохимический элемент 1101 батареи и второй электрохимический элемент 1102 батареи соединяют электрически и механически без необходимости какой-либо сварки или соединения.

ПРИМЕРЫ

Составы и процессы, описанные здесь, и способы их изготовления и использования проиллюстрированы в следующих примерах.

Пример 1

Получение подложки

Брусок из поликарбоната разрезали на секции. На поверхности бруска 2000 выфрезеровали первый паз 2010 и второй паз 2011 (каждый приблизительно 0,826 сантиметра в длину x 0,02 сантиметра в глубину x 0,0998 сантиметра в ширину (0,325 дюйма в длину x 0,008 дюйма в глубину x 0,0393 дюйма в ширину)), как показано на ФИГ. 11A. Затем между первым пазом 2010 и вторым пазом 2011 прорезали канал 2020 шириной от 0,02 см до 0,03 см (шириной от 0,007 дюйма до 0,01 дюйма), соединяющий два более крупных паза в одну линию. Каждый готовый паз используют для удержания одного элемента.

Получение катода

С помощью состава из 10% масс. углеродной сажи (например, ACE Black AB100 от компании Soltex, г. Хьюстон, штат Техас), 83-85% масс. мелкого электролитического диоксида марганца (например, от компании Tronox, г. Стамфорд, штат Коннектикут) и остальной части (5-7%) по массе ПТФЭ (например, коллоидного раствора 60% масс. ПТФЭ в воде, выпускаемого под наименованием TE3859 компанией Dupont Polymers, г. Уилмингтон, штат Делавэр, содержащего 60,6% твердых частиц в порции, 5,7% смачивающего вещества) приготовили начальный катодный лист. Лист получили путем соединения углеродной сажи и диоксида марганца в контейнере для смешивания и перемешивания при 1000 об/мин в течение 3 минут в смесителе Thinky модели номер ARM-310 от компании Thinky, г. Лагуна-Хиллз, штат Калифорния. Затем в контейнер для смешивания добавили примерно 1,05 грамма деионизированной воды на грамм диоксида марганца и снова перемешали при 1000 об/мин в течение 3 минут. Потом добавили ПТФЭ и перемешали в смесителе при 200 об/мин, чтобы диспергировать ПТФЭ, и затем при 1500 об/мин, чтобы фибриллировать ПТФЭ и получить когерентную массу.

Затем полученную когерентную массу месили до тех пор, пока вязкость не увеличилась до точки, где жесткость материала возросла, и материал стал способным принимать форму. Предназначенные для оболочки батареи куски слоистого материала, состоящего из теплоустойчивого полимерного наружного слоя, внутреннего сердечника из алюминиевой фольги и внутреннего слоя из термосвариваемого полимера (например, оболочка от компании Ultra Flex Corporation, р-н Бруклин, г. Нью-Йорк; оболочка состоит из полиэтиленового термосвариваемого слоя толщиной 0,003 см (0,001 дюйма) с одной стороны, пленки ПЭТ 48 толщиной 0,001 см (0,0005 дюйма) с другой стороны и слоя из алюминиевой фольги толщиной 0,000803 см (0,000316 дюйма) посередине) нарезали и сложили пополам по длине, теплоустойчивым слоем наружу. Кусочки когерентной массы оторвали и поместили внутрь оболочки, сложенной по длине. Когерентную массу раскатали с помощью ювелирных вальцов; материал периодически складывали пополам, чтобы усилить фибрилляцию и связывание, и время от времени материал поворачивали на 90 градусов в положении к оболочке, чтобы он не стекал с края. Таким образом из катодной смеси приготовили листы толщиной примерно 150 мкм. Этот лист извлекли из упаковочного материала, поместили на блюдце весов и сушили на воздухе при комнатной температуре в течение нескольких часов. Наконец, лист просушивали при температуре 60°C в течение от нескольких часов до целой ночи.

Приготовление электролита

Сначала электролит приготовили с помощью смеси 1,9 M NH4Cl и 0,63 M CaCl2 в деионизированной воде.

Затем приготовили желеобразный электролит следующим образом. Некоторое количество электролита добавили в мензурку с магнитным мешальником внутри. Мензурку накрыли во избежание испарения и, помешивая, нагревали на электроплитке с мешалкой до тех пор, пока не довели до кипения. Затем добавили деионизированную воду, чтобы возместить испарившуюся воду, количество которой определяли взвешиванием. В мензурку добавили достаточное количество агара, чтобы получить смесь, содержащую 97% масс. электролита и 3% масс. агара. Электролит с агаром перемешивали на электроплитке с мешалкой до тех пор, пока агар не растворился, затем добавили воды, чтобы возместить испарившуюся воду. После этого смесь перемешали и дали остыть при комнатной температуре, чтобы получить мягкий мутный гель.

Анод

Приобрели имеющуюся в продаже проволоку из чистого цинка (например, 0,02 см ((0,006 дюйма) из цинка чистотой 99,95% от компании California Fine Wire, г. Гровер Бич, штат Калифорния).

Процедура сборки катодного токоотвода

Из куска катодного материла толщиной примерно 150 мкм с помощью лезвия нарезали полоски катодного материала длиной примерно 7 мм. Затем из этих полосок нарезали более тонкие полоски шириной до 3 мм или около того (но не уже, чем 600 мкм). Из мотка титановой проволоки (например, закаленной проволоки диаметром 0,050 мм из титана чистотой 99,8% от компании Goodfellow, г. Кораополис, штат Пенсильвания) нарезали короткие куски (приблизительно от 2 см до 10 см) диаметром 0,005 сантиметра (0,002 дюйма), и их концы прикрепили к пластиковому блюдцу весов с помощью маленькой капли эпоксидной смолы, и дали ей затвердеть. Сборка катода проиллюстрирована на ФИГ. 11B. Под проволоку 2050, приклеенную с одного конца 2051, поместили катодные полоски 2040 и туго натянули проволоку над полоской. Удерживая проволоку туго натянутой, нанесли электропроводное клеевое покрытие (например, готовое покрытие, содержащее полимерное вяжущее вещество и графитовые чешуйки, скажем, TIMCAL E-LB 1020 от компании Timcal, г. Уэстлейк, штат Огайо). Когда электропроводное покрытие высохло достаточно, чтобы удерживать проволоку 2050 на поверхности катодного листа 2040, конец туго натянутой проволоки отпустили. После того, как покрытие просушили на воздухе в течение нескольких часов, проволоку обрезали с одного конца 2051 узла с помощью лезвия, другой конец проволоки укоротили, а катодную полоску 2040 обрезали до ширины 400-800 мкм, см. ФИГ. 11C.

Процедура сборки элемента

С помощью электропроводного покрытия/клея в пластиковую подложку 2000 приклеили узел катод-токоотвод, как показано на ФИГ. 11D. Узел катод-токоотвод 2030 расположили на месте проволокой вниз, чтобы позже можно было увлажнить катодную полоску 2040. Сначала узел токоотвод-катод 2030 прикрепили возле конца 2012 паза 2010; затем отогнули узел токоотвод-катод 2030 от стенки паза, нанесли дополнительный электропроводный клей вдоль стенки и прижали узел токоотвод-катод 2030 к стенке паза. При наличии избыточного катодного материала, который препятствовал бы зазору между вставляемой позже цинковой проволокой 2060 и катодом, лишний материал удаляли.

Нарезали и выпрямили куски цинковой проволоки длиной приблизительно 1,5 сантиметра. Их поместили в паз 2010 и выдвинули из открытого конца элемента; чтобы провод оставался на месте, нанесли маленькую каплю эпоксидной смолы. Потом нанесли эпоксидную смолу по всему отверстию канала паза и наложили полиимидную ленту (например, торговой марки Kapton) поверх отверстия паза до тех пор, пока эпоксидная смола не затвердеет. В этот момент полиимидную пленку удалили. Затем нанесли электролит, чтобы он покрыл паз и просочился в катод. После чего промокательной бумажной салфеткой удалили весь электрод из паза и области подложки, окружающей паз, за исключением электролита, поглощенного катодом. Потом добавили желеобразный электролит, чтобы наполнить паз. Поверх паза, включая концы, наложили кусок полиимидной клейкой ленты (например, торговой марки Kapton); обычно эта лента проходит от одного до другого конца двух элементов, расположенных вертикально.

Затем полиимидную ленту покрыли сверху двухкомпонентной эпоксидной смолой и также покрыли концы бруска, где провода выходят из паза. Когда эпоксидная смола затвердела, подложку из поликарбоната надежно закрепили. После этого на выходящие из элементов проволоки (титановую и цинковую) установили зажимы типа «крокодил» с гладкими губками, соблюдая осторожность, чтобы не замкнуть накоротко элементы. Чтобы зажимы не касались друг друга, между ними поместили изолятор. Когда эпоксидная смола стала желеобразной, но еще не затвердела полностью, изоляторы убрали. Элементы испытали с помощью обычного оборудования для испытания батарей.

В таблице 1 приведены рабочие характеристики и общее описание электрохимического элемента батареи, который был получен, как описано в примере 1.

ТАБЛИЦА 1

Пример 2

Порошковый цинковый анод

Был приготовлен анод, использующий цинк в качестве связанного порошка. Цинковый порошок (например, сорта EEF от компании Umicore, Бельгия) приготовили с использованием ПТФЭ (из коллоидного раствора TE3859) в качестве связывающего материала и ацетиленовой сажи (AB100%) в качестве электропроводного наполнителя при помощи состава, содержащего 5% ацетиленовой сажи, 5% ПТФЭ и 90% цинка по массе. 20 граммов цинка и 1,11 грамма ацетиленовой сажи смешали вручную с помощью пластмассового шпателя до визуально однородной смеси. Затем эту смесь смешали с 9 граммами деионизированной воды с помощью смесителя Thinky ARM-310 в течение трех минут при 1000 об/мин. После этого в смесь добавили 1,85 грамма 60%-го коллоидного раствора ПТФЭ (TE3859) и смешивали в течение трех минут при 200 об/мин, чтобы диспергировать, затем в течение трех минут при 1000 об/мин, чтобы фибриллировать и получить когерентную массу. Потом эту когерентную массу замесили и раскатали между кусками оболочки батареи (от компании Ultra Flex Corporation, р-н Бруклин, г. Нью-Йорк; оболочка состоит из полиэтиленового термосвариваемого слоя толщиной 0,003 см (0,001 дюйма) с одной стороны, пленки ПЭТ 48 толщиной 0,001 см (0,0005 дюйма) с другой стороны и слоя из алюминиевой фольги толщиной 0,000803 см (0,000316 дюйма) посередине). Как и в случае приготовления начального катодного листа, куски этого слоистого материала нарезали и сложили пополам по длине, теплоустойчивым слоем наружу. Кусочки когерентной массы оторвали и поместили внутрь оболочки, сложенной по длине. Когерентную массу раскатали с помощью ювелирных вальцов; материал периодически складывали пополам, чтобы усилить фибрилляцию и связывание, и время от времени материал поворачивали на 90 градусов в положении к оболочке, чтобы он не стекал с края. Таким образом из катодной смеси приготовили листы толщиной примерно 150 мкм. Этот лист извлекли из материала оболочки, поместили на блюдце весов и просушили на воздухе при комнатной температуре в течение нескольких часов. Наконец, лист просушивали при температуре 60°C в течение от нескольких часов до целой ночи.

Нарезали полоски анодного материла приблизительно 300 мкм в ширину x 150 мкм в толщину x 7-8 мм в длину и затем с помощью электропроводного клея (Timcal E-LB 1020) прикрепили к токоотводам из титановой проволоки диаметром 50 мкм (например, от компании Goodfellow, г. Кораополис, штат Пенсильвания) точно так же, как и в случае с катодом.

С помощью композиции, состоящей из 10% масс. ацетиленовой сажи (AB100), 5% масс. ПТФЭ (из коллоидного раствора TE3859) и 85% мелкого MnO2 (Tronox), приготовили катодный лист, как описано в примере 1. Из этого листа нарезали полоски материала приблизительно 10 мм шириной x 150 мкм толщиной. Нарезали куски титановой фольги и наложили прозрачную ленту, оставив полоску открытой фольги шириной приблизительно 7 мм. Затем эту фольгу намазали электропроводным клеем и прижали катодный лист, пока клей был еще влажным. После сушки при 60°C в течение от двух часов до целой ночи фольгу извлекли из печи и разрезали на полоски, вставляемые в экспериментальный держатель; эти полоски действовали в качестве противоэлектрода.

Экспериментальный держатель образца содержал кусок цинковой фольги, используемой в качестве квази-электрода сравнения, прикрепленный к титановой проволоке диаметром 50 мкм лист связанного цинка, действующий в качестве рабочего электрода, и титановую фольгу с прикрепленным катодным листом, которая была противоэлектродом. Все три электрода вместе находились в стеклянной пробирке, содержащей электролит из 1,9 M NH4Cl и 0,63 M CaCl2 в деионизированной воде. Было проведено испытание на трех образцах, состоящее из чередующихся периодов разомкнутой цепи продолжительностью 30 с, причем к рабочему электроду прикладывались импульсы 5, 10 и 100 мкА с последующим периодом разомкнутой цепи продолжительностью 30 секунд. В качестве внутреннего сопротивления каждого электрода брали среднее арифметическое сопротивлений, определяемых на основе падения напряжения в начале и конце импульса 100 мкА. Сопротивление трех образцов было 101, 183 и 145 Ом.

Пример 3

Создание герметичной микробатареи

Формирование компонентов элемента

Компоненты элемента микробатареи, собранной в этом примере, описаны далее в таблице 2, где приведены размеры и другие физические свойства.

ТАБЛИЦА 2

Получение начального катодного листа

Катод получают следующим образом. Во-первых, сухой порошок смешивают с помощью лабораторного смесителя Waring. MnO2 (мелкий Tronox) и углеродную сажу BP2000 (Cabot) смешивают в пропорции 500 г: 20,83 г (24: 1).

После того, как порошки смешаны, их превращают во влажную смесь вместе с ПТФЭ. Общий состав смеси: 24,27% сухих порошков (как упомянуто выше), 66,50% деионизированной воды, 4,86% раствора Triton X-100 и 4,37% раствора (DISP30, 60% масс. ПТФЭ). Затем влажную смесь фильтруют с помощью воронки Бюхнера в вакууме.

После получения твердой массы ее многократно раскатывают с помощью ювелирного пресса, машинки для раскатки теста или подобного оборудования, чтобы еще больше фибриллировать цепочки ПТФЭ. После каждого этапа раскатывания, кроме последнего, твердую массу восстанавливают, чтобы подготовить к следующему этапу.

С помощью изготовленной на заказ прокатной установки с электроприводом тесто преобразуют в отдельный лист. Материал многократно прогоняют между валиками, каждый раз складывая его пополам и уменьшая зазор между валиками до тех пор, пока он не достигнет 0,12 мм. После этого материал оставляют сохнуть на воздухе.

Получив катод в форме отдельного листа, его затем прикрепляют к токоотводу с помощью связывающего материала (например, EB-012 от компании Henkel или E-LB 1020 от компании Imerys). Токоотвод из титановой фольги можно загрубить, например, погрузив в кипящий раствор щавелевой кислоты, 10% масс., на десять минут. После загрубления титановую фольгу вынимают, промывают деионизированной водой и дают полностью высохнуть.

С помощью иттербиевого волоконного лазера Epilog FiberMark мощностью 50 Вт титановую фольгу (толщиной 10 мкм) разрезают на полоски шириной 400 мкм. Нарезают полоски катодного материала требуемой ширины и покрывают связывающим материалом EB-012 с одной стороны. Катодный материал прижимают покрытой стороной к нарезанному титану. После этого с помощью лазера разрезают титан и катод на отдельные самостоятельные компоненты.

Приготавливают электролитный гель, состоящий из 25% масс. ацетата цинка, 0,2% масс. ацетата алюминия, остальное - вода, и желатинизируют с помощью КМЦ (GA07 Walocel), 6% масс.

При необходимости катодную полоску можно приламинировать к сепаратору. Для этого катодную полоску на титане покрывают электролитным гелем и поверх желеобразного электролита помещают кусок сепаратора (Dreamweaver Silver™ толщиной 25 мкм от компании Dreamweaver International, г. Грир, штат Южная Каролина) чуть шире катода. Катод и сепаратор помещают между двумя кусками пленки из ФЭП (фторированного этиленпропилена) и всю стопку затем кладут между двумя толстыми латунными прокладками. Потом стопку пропускают через машину для ламинирования Apache AL-13P, чтобы механически связать вместе катод и сепаратор.

Анод состоит из куска цинковой фольги, который обрезают по размеру с помощью таких способов, как лазерная или ультразвуковая резка. При желании перед обрезанием цинк можно приклеить к куску загрубленной титановой фольги с помощью электропроводного связывающего материала; загрубленная титановая фольга служит в качестве токоотвода для анода. В качестве клея можно использовать термореактивную смолу с углеродным наполнителем, например Atom Adhesives AA-Carb 61. В случае использования термореактивной смолы ее наносят либо на цинк, либо на титан. Можно также наносить пасту, чернила или покрытие из термопластичной смолы, например 107-25 от компании Creative Materials (г. Айер, штат Массачусетс), на одну сторону цинковой полосы и куска титана и затем нагревать и прикладывать давление, чтобы соединять их вместе.

В некоторых случаях желательно иметь два последовательно соединенных элемента, совместно использующих токоотвод, который действует в качестве анодного токоотвода для первого элемента и катодного токоотвода для второго элемента. В этом случае анод прикрепляют к одной части токоотвода, как описано выше, тогда как катод прикрепляют к другой стороне токоотвода, оставляя оголенным токоотвод на одной из двух сторон, чтобы обеспечить выходы.

Пленка с покрытием

Под изолирующей пленкой с покрытием понимают пленку полимера, смежную с пленкой, обладающей более высокими барьерными свойствами, чем полимерный материал, причем указанная пленка с более высокими барьерными свойствами сформирована на полимерной пленке или находится на смежном слое. Керамической пленкой может быть оксид кремния, оксид алюминия, оксид титана, алюминиевое золото, титан и т. п., причем пленка может быть сформирована химическим парофазным осаждением (ХПО), напылением, плазменным осаждением, методом золь-гель и т. п. При желании пленка с покрытием может включать в себя чередующиеся слои полимера и пленки с более высокими барьерными свойствами, осажденной на первоначальную пленку с более высокими барьерными свойствами. Предпочтительным примером используемой изолирующей пленки является Ceramis CPP-004 (CelPlast, г. Торонто, Канада), представляющая собой полипропилен, покрытый барьерным слоем из оксида кремния.

Заключение в оболочку

По существу элемент обычно запаивают между двумя кусками полимерной пленки, с покрытием или без покрытия, которые образуют верх и низ заключенного в оболочку элемента. Первый этап изготовления элемента заключается в укладывании катода и катодного токоотвода на оболочку таким образом, чтобы катодный токоотвод занял свое место в оболочке. Во время запаивания полезно механически удерживать на месте компоненты элемента, чтобы они не сдвинулись и не вызвали короткое замыкание или не помещали процессу запаивания. Например, компоненты элемента можно прикрепить к одной из изолирующих пленок с помощью слабо липкой чувствительной к давлению пленки, например липким аэрозолем 3M 80 или Krylon Easy-Tack. Можно также предусмотреть использование механического зажима некой формы для удержания на месте компонентов элемента в процессе запаивания. После того, как катод и токоотвод расположены на своих местах, катод смачивают электролитом. При желании перед обрезанием катод можно приламинировать к сепаратору; в противном случае сепаратор механически устанавливают сверху на влажный катод и, если требуется, дополнительно наносят электролит.

В этот момент в элемент добавляют анод (и необязательно анодный токоотвод; эту комбинацию будем называть анодным узлом). Если катод не приламинирован к сепаратору, как описано выше, анодный узел можно поместить рядом с катодом и отделить от катода сепаратором во избежание короткого замыкания. Альтернативно анодный узел можно расположить поверх катода и сепаратора вне зависимости от того, приламинирован ли катод к сепаратору или нет. В любом случае предпочтительнее, чтобы сепаратор был шире катода (или когда катод приламинирован к сепаратору, одинаковой ширины с катодом) и анодный узел был уже катода. После того, как анод, катод и сепаратор установлены на свои места, элемент готов к спайке с верхним слоем оболочки.

У оболочки элемента два вида спаек - «выходы» и «боковины». Выходы находятся на коротких осях элемента, тогда как боковины находятся на длинных осях элемента (причем оси могут быть прямолинейными, дугообразными или какой-либо другой формы). Функционально выходы и боковины отличаются тем, что боковины необходимы только в качестве герметичного уплотнения, тогда как выходы необходимы в качестве герметичного уплотнения, а также для пропускания через них вывода или выводов. Если короткая ось элемента очень мала (например, менее 1,5 мм в ширину, но по существу больше 300 мкм в ширину), боковины должны быть значительно уже выходов во избежание неприемлемой потери внутреннего объема. Вообще в зависимости от длины короткой оси элемента боковины могут быть от 20 мкм до 200 мкм в ширину. В то же время толщину выхода можно увеличить за счет добавления материала (например, сухой пленки, покрытия или связывающего материала), чтобы обеспечить герметичность выхода, даже если он должен охватывать токоотводы. Допускается, чтобы уплотнение выхода занимало большую длину из-за его расположения на длинной оси элемента, которая по существу, по меньшей мере, 4 мм в длину.

Когда имеешь дело с такими мелкими компонентами, положение электродов относительно швов критично. По существу боковые швы и электроды следует располагать относительно друг друга в пределах 5% от ширины батареи. Например, в случае батареи шириной 1 мм допустимое отклонение между положениями электрода и шва должны быть менее примерно ± 0,05 мм. Что касается длины батареи, допустимое отклонение положения оголенной части вывода, который пропускают через выход, связывающий материал выхода и средства герметизации выхода, должно составлять приблизительно 25%. Например, в случае спая шириной 1 мм располагать следует в пределах ± 0,25 мм. Отметим, что ширина оголенного вывода (катодного токоотвода, который не покрыт катодным материалом, и анодного токоотвода, который не покрыт анодом) должна быть на всю длину шва выхода.

Поэтому для герметизации боковин и выходов требуются разные способы герметизации. Для герметизации боковин предпочтительнее ультразвуковая сварка. Сварка пластмасс предыдущего уровня техники происходит с перемещением консоли для ультразвуковой сварки в основном перпендикулярно к вектору спая, и это приводит к широкому шву, который нежелателен. Если колебательное движение ультразвуковой консоли происходит преимущественно в одной плоскости с упаковочным материалом, можно добиться относительно более узкого спая.

Чтобы получить спай шириной менее 40 мкм, в качестве альтернативы использовали лазерную сварку.

После сварки боковых швов необходимо прорезать изолирующую пленку вокруг боковин, чтобы отделить блок батареи. В некоторых случаях возможны одновременные сварка и обрезание бокового шва. Например, с помощью ультразвуковой сварки, когда направление вибрации почти параллельно плоскости упаковочного материала, можно одновременно запаивать и обрезать пластиковые пленки при ширине спая менее 50 мкм. Вектор создается направлением спаивания, которое в случае боковой запайки идет вдоль длины блока батареи. Однако в определенных случаях может оказаться предпочтительнее на первом этапе запаивать боковые швы, а затем использовать второй этап для извлечения заключенного в оболочку элемента из изолирующей пленки. На этом втором этапе можно использовать водоструйную резку, лазерную резку, обрезку литников в вырубных штампах или подобные способы.

В случае выхода необходимо полностью перекрыть блок вокруг токоотвода, который проходит через оболочку. Поскольку активные материалы не распространяются на область выхода, то в этой области можно существенно увеличить толщину. Например, в области выхода элемента толщиной 250 мкм при толщине оболочки 25 мкм можно добавить слой материала толщиной приблизительно 200 мкм, чтобы усилить герметизацию.

Первая альтернатива состоит в покрытии перед термосваркой токоотводов и/или оболочки полимерным латексом, например Dow Hypod, Mitsui Chemipearl, Aquaseal X 2088 или Joncryl. Другая альтернатива заключается в добавлении в область спая сухой полимерной пленки, например производства компании Fastel. Можно также на внутреннюю поверхность оболочки наносить термосвариваемый полимер (например, методом трафаретной печати) в качестве диспергента. Еще одна альтернатива состоит в нанесении клейкой пленки, такой как Asphalt, Conseal 1400 (Fujifilm Hunt) или Henkel PM040, на оболочку и/или токоотводы в области выхода, чтобы улучшить термическую сварку, или в нанесении термореактивного связывающего материала, такого как двухкомпонентный клей, термоотверждаемый клей или УФ-отверждаемый клей, в области выхода. В некоторых вариантах осуществления во время сварки боковин, возможно, понадобится прорезать связывающий материал для выхода; это можно сделать с помощью ультразвуковой сварки, которая, как известно, удаляет загрязнение из зоны сплавления. Причина в том, что это необходимо для того, чтобы уплотнение выхода обеспечивало изоляцию вокруг выходов элемента, не оставляя никаких щелей.

В зависимости от свойств термосвариваемого связывающего материала в некоторых случаях перед нанесением чувствительного к давлению клея, описанного выше, можно нанести связывающий материал выхода (полимерный латекс, термосвариваемую пленку, клейкую пленку или термореактивный связывающий материал). В случае использования отверждаемого связывающего материала, как только термосвариваемый связывающий материал окажется на месте, можно сварить боковины элемента при помощи такого способа, как ультразвуковая сварка или лазерная сварка с использованием приспособления, чтобы существенно исключить электролит из бокового спая, а затем отвердить находящий на месте связывающий материал, чтобы создать выход.

Пример 4

Чтобы уменьшить проникновение воды в элемент или из него, следует сократить разницу осмотических давлений элемента и окружающей его среды. Осмотическое давление можно аппроксимировать с помощью уравнения Морса, P=∑ inMnRT, где P - осмотическое давление, T - абсолютная температура, R - постоянная идеального газа, Mn - концентрация в молях на литр n-й компоненты смеси и in - число ионов на формальную единицу, полученную при растворении n-го компонента смеси. Разницу осмотических давлений двух растворов можно выразить как разницу значений функции P, описанной выше. Предпочтительно, чтобы эта разница была меньше 2,5 мегапаскаля (25 атмосфер) или еще лучше меньше 1,1 мегапаскаля (11 атмосфер).

Мы приготовили раствор электролита (именуемый как «базовый раствор») из 25% масс. ацетата цинка и 0,2% ацетата аммония, остальное - деионизированная вода. Мы также приготовили два разбавленных раствора электролита, которые будем называть 6,25%-м раствором ацетата цинка (соотношение с базовым раствором 1: 3) и 1,8%-м раствором ацетата цинка (соотношение с базовым раствором 1: 13). Раствор, в котором хранится батарея, близок к физиологическому раствору, содержащему 0,824% хлорида натрия, 0,893% борной кислоты, 0,23% бората натрия 0,01% этилендиаминтетраацетата натрия (EDTA) по массе, остальное - деионизированная вода; далее он именуется как «упаковочный раствор». Был изготовлен дополнительный электролит, состоящий из 0,822% хлорида натрия, 1,463% борной кислоты и 0,011% бората натрия по массе, который далее будет именоваться как «модифицированный упаковочный раствор». Осмотическое давление относительно упаковочного раствора, рассчитанное с помощью уравнения Морса, приведено ниже в таблице 3.

Результаты испытания для различных растворов

Чтобы установить рабочие характеристики различных электролитов, приготовили элементы. В каждом элементе использовали кусок карточки в качестве подкладки, чтобы придать жесткость, и оболочку, состоящую из полиэтиленового термосвариваемого слоя толщиной 0,003 см (0,001 дюйма) с одной стороны, пленки ПЭТ 48 толщиной 0,001 см (0,0005 дюйма) с другой стороны и слоя из алюминиевой фольги толщиной 0,000803 см (0,000316 дюйма) посередине (Ultra Flex Corporation, р-н Бруклин, г. Нью-Йорк). Чтобы батарею можно было запечатать с помощью термосварки, использовали куски сухой термосвариваемой полимерной пленки (Fastel Adhesives & Substrate Products), причем в одном из кусков в пределах элемента вырезали окошко 9 мм x 1 мм, чтобы удерживать компоненты батареи. С помощью лазера Epilog Fibermark вырезали анод из цинка толщиной 0,075 мм; указанный анод состоял из полоски шириной 0,25 мкм. Из состава, содержащего 85% MnO2, 10% углеродной сажи и 5% ПТФЭ по массе, приготовили катод, как описано ранее. Катод приламинировали к отрезанному куску титана, как описано выше. Для этих испытаний использовали катод размером 400 мкм ± 5% в ширину x 130 мкм ± 5% в толщину x 8,5 мм ± 0,5 мм в длину. Анод и катод поместили в окошко в сухой термосвариваемой пленке таким образом, что они не имели физического контакта друг с другом.

Для увлажнения катода добавили электролит, чтобы наполнить элементы. Добавили желеобразные электролиты, приготовленные смешиванием указанных выше электролитов и от 1,8 до 5% по массе Walocel GA07 (Dow Chemical Company), чтобы наполнить окошко в сухой пленке, и элемент заключили в оболочку с помощью термосварки изолирующей пленки, расположенной на обеих сторонах элемента. Эти элементы испытали с помощью прибора VMP3 (Bio-Logic) и протокола испытаний, заключающегося в разрядке с 20 мкА постоянного тока до напряжения отсечки 0,9 В. Внутреннее сопротивление измеряли как падение напряжения в результате разрядки батареи после подачи начального импульса 20 мкА длительностью три секунды.

В дополнение к электрохимическим данным были получены данные по газовыделению, чтобы полуколичественным способом установить ожидаемый срок хранения в различных электролитах. Данные по газовыделению получали с помощью нарезанных лазером Epilog Fibermark полосок цинка толщиной 0,075 мм и шириной 0,13 мм, которые добавляли в стеклянное изделие, предназначенное для определения скоростей газовыделения. Это стеклянное изделие состоит из мерной колбы, наполненной раствором электролита, который находится в контакте с полосками цинка. Колба герметично закрыта стеклянной пробкой, покрытой воском. К горлышку мерной колбы прикреплена и открыта градуированная секция, отверстие которой выходит в окружающую атмосферу; образующийся газообразный водород скапливается под наполненной воском секцией, что вынуждает электролит подниматься в градуированную секцию, позволяя определять скорость газовыделения путем измерения положения электролита в градуированной секции в разные моменты времени. Широкую часть колбы держали в нагревательной бане при 45°C и скорость газовыделения определяли на основе подъема электролита в градуированной секции. Поскольку коррозия цинка является одним из главных факторов, влияющих на срок хранения угольно-цинковых батарей, скорость газовыделения можно принять в качестве замещающей переменной для срока службы в предположении, что коррозия цинка является основным фактором, ограничивающим срок хранения.

Данные обобщены в таблице 3 ниже. Поскольку катод представляет собой электрод, ограничивающий емкость, данные нормализованы волюметрически относительно катода размером 400 мкм x 8 мм x 130 мкм. Каждая точка данных является средним значением десяти испытываемых элементов. В частности, у растворов, содержащих ацетат цинка, уровень pH увеличивается с уменьшением концентрации, тогда как скорость газовыделения снижается, и существенная емкость сохраняется. Более того, у упаковочного раствора и модифицированного упаковочного раствора газовыделение низкое даже в отсутствии цинка.

ТАБЛИЦА 3

нутой цепи

тивление, Ом

мегапаскали

(атмосферы)

Примерные компоненты составов

В электрохимическом элементе батареи можно использовать широкий спектр составов. Для электрохимической совместимости и конечного использования электрохимического элемента будет выбираться любая комбинация компонентов. Например, если требуется биосовместимость, компоненты будут отбираться следующим образом.

Для одобрения медицинских устройств органами государственного регулирования необходимо провести оценку биосовместимости, чтобы гарантировать безопасность устройства или материала. Классификацию биосовместимости, соответственно, получают путем испытания в соответствии с определенными нормативами, включая стандарт ISO 10993 «Оценка биологического действия медицинских изделий» и уведомление «Способы испытаний для оценки биологической безопасности медицинских устройств» Управления по медицинским приборам Министерства здравоохранения, труда и социального обеспечения (MHLW) Японии. Испытание устройства на биосовместимость предназначено для того, чтобы продемонстрировать, что устройство не должно, прямо или посредством высвобождения составляющих его материала: (i) оказывать неблагоприятные локальные или системные воздействия; (ii) быть канцерогенным; или (iii) оказывать неблагоприятные воздействия на репродуктивность и развитие. Некоторые материалы хорошо изучены с химической и физической точки зрения в опубликованной литературе и на рынке и имеют длительную историю безопасного использования. Такие материалы можно считать биосовместимыми, и поэтому они предпочтительны. Материалы, которые используются в батареях медицинских устройств, могут влиять на глаз человека при касании, утечке из батареи вследствие, например, выхода из строя или неправильной герметизации. Использование биосовместимых материалов сводит к минимуму любой риск таких осложнений, имеющих место в случае контакта протекших или выщелоченных материалов с глазом или другими тканями человека.

Анод - это электрод, который окисляется во время реакции в электрохимической батарее. В одном варианте осуществления анод содержит в качестве активного компонента цинк в форме непрерывного провода или цилиндра. Предпочтительно, чтобы цинк был пригодного для батарей качества, т. е. не содержал примесей, которые, как общеизвестно специалистам в данной области, стимулируют коррозию и другие нежелательные побочные реакции в батареи. Желательно также, чтобы цинк был легирован такими элементами, как висмут, индий, кальций или алюминий, с тем чтобы увеличить срок хранения. Кроме того, установлено, что свинец в малых количествах эффективен в качестве материала для цинкового сплава. Хотя свинец считают небиосовместимым, он остается в пределах границ цинковых частиц и не растворяется в электролите. Поэтому такой добавленный свинец не может создать проблемы с биосовместимостью. Проволока анода также служит для сбора электронов, поступающих из анода, и переноса их наружу электрохимического элемента. Для осуществления этой двойной функции в батарею лучше добавить анодный материал с избытком, чтобы обеспечить сохранение непрерывности анода. Как показано в примере 2, в качестве альтернативного анодного материала можно использовать цинковый порошок.

Катод - это электрод, который восстанавливается во время реакции в электрохимической батарее, и когда электрохимический элемент батареи помещают в цепь с нагрузкой, катод притягивает электроны из цепи. Предпочтительным катодным материалом может быть диоксид марганца, который смешивают с электропроводной добавкой и связующим веществом, образуя катодную смесь. Возможно, в катодную смесь целесообразно включать столько диоксида марганца, чтобы максимально увеличивать емкость электрохимического элемента батареи и уменьшать необходимый размер катода. Величина катода электрохимического элемента батареи определяется относительно анода и количества его активного вещества. Молярные количества вещества каждого анода и катода определяют таким образом, чтобы реакция в элементе могла совершаться в течение требуемого периода времени. В одном варианте осуществления катод имеет плоскую форму, но в других вариантах осуществления может быть цилиндрическим. Цилиндрический катод можно экструдировать или придать ему такую форму иным образом во время формирования.

Электропроводный материал используется для того, чтобы электроны могли протекать между частицами катода и из катодного токоотвода и обратно. Электропроводный материал предпочтительно использовать в минимальном количестве, необходимом для выполнения этой задачи, поскольку от добавления излишнего электропроводного материала мало пользы. В качестве электропроводного материала подходят графит, расширенный графит, ацетиленовая сажа, углеродная сажа и другие электропроводные материалы, известные специалистам в данной области. В настоящем изобретении предпочтение отдано ацетиленовой саже, т. к. она обеспечивает катодную смесь с требуемым уровнем поглощаемости электролита.

Для обеспечения структуры катода на протяжении всего срока службы электрохимического элемента батареи в смеси используется связующее вещество. Способность связующих веществ обеспечивать эту структуру должна не меняться под воздействием электролита или в результате расширения диоксида марганца. В число предпочтительных связующих веществ входит эмульсия Teflon® (ПТФЭ), которая может быть фибриллирована во время перемешивания катодной смеси.

Катодная смесь электрически взаимодействует с катодным токоотводом, и задача катодного токоотвода заключается в поддержании электрического взаимодействия с катодом путем получения из него и отправки в него электронов, а также в обеспечении структуры электрохимического элемента батареи. В качестве структуры катодного токоотвода предпочтительна титановая проволока, т. к. она достаточно проводит электроток и обладает необходимой жесткостью при малых диаметрах. Титановая сетка, титановая лента, расширенная сетка, оплетенный провод - все являются альтернативными материалами для катодного токоотвода.