ПЕРЕКРЕСТНАЯ ССЫЛКА НА СМЕЖНЫЕ ЗАЯВКИ

Данная заявка испрашивает приоритет предварительной заявки на патент США № 62/487 272, поданной 19 апреля 2017 года, и является частичным продолжением заявки на патент США № 15/326 161, поданной 13 января 2017 года, которая испрашивает приоритет предварительной заявки на патент США № 62/016 851, поданной 21 июля 2014 года. Содержание каждой включено в настоящий документ путем ссылки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область применения изобретения

Настоящее изобретение по существу относится к электрохимической батарее и, в частности, к биосовместимому микроэлектрохимическому элементу.

Описание уровня техники

В последнее время число медицинских устройств и их функциональных возможностей быстро растет. Эти медицинские устройства могут включать в себя, например, имплантируемые кардиостимуляторы, электронные таблетки для контроля и/или испытания биологической функции, хирургические устройства с активными компонентами, контактные линзы, инфузионные помпы и нейростимуляторы. Создаются теории и разрабатываются дополнительные функциональные возможности и улучшение рабочих характеристик многих из упомянутых выше медицинских устройств. Однако для того, чтобы обеспечить теоретический уровень дополнительных функциональных возможностей, многие из этих устройств в настоящее время нуждаются в автономных средствах энергообеспечения, которые соответствуют требованиям к размеру и форме для этих устройств, а также требованиям к энергообеспечению новых компонентов с энергообеспечением.

Некоторые медицинские устройства могут включать в себя такие электрические компоненты, как полупроводниковые устройства, которые выполняют разнообразные функции и могут быть встроены во множество биосовместимых и/или имплантируемых устройств. Однако для таких полупроводниковых компонентов необходимо энергообеспечение, и, таким образом, в такие биосовместимые устройства также предпочтительно могут быть включены элементы подачи питания. Топология и относительно небольшой размер биосовместимых устройств могут создавать сложные условия среды для определения различных функциональных возможностей. Во многих примерах важным может оказаться требование обеспечить безопасные, надежные, компактные и экономичные средства подачи питания к полупроводниковым компонентам внутри биосовместимых устройств. Следовательно, существует потребность в биосовместимых элементах подачи питания, образованных с возможностью размещения внутри биосовместимых устройств или на них, причем структура элементов подачи питания миллиметрового или меньшего размера обеспечивает расширенные функциональные возможности элементов подачи питания, сохраняя при этом биосовместимость.

Один такой элемент подачи питания, используемый для электропитания устройства, может представлять собой батарею. При использовании батареи в устройствах биомедицинского типа может быть важным, чтобы структура и конaигурация батареи учитывали аспекты биосовместимости. Таким образом, существует потребность в новых примерах изготовления биосовместимых батарей, предназначенных для применения в биосовместимых элементах подачи питания, которые могут значительно улучшать аспекты герметизации.

Разработано несколько микробатарей, некоторые из которых выполнены с возможностью имплантации или иным образом связаны с медицинским или другим устройством, требующим источника питания для работы. В целях данного описания микробатарея определяется ее относительно малыми размерами. А именно, по меньшей мере, один размер (т. е. длина, ширина или толщина батареи) должен быть меньше одного миллиметра (1,0 мм), и второй размер должен быть меньше одного сантиметра (1,0 см), а объем микробатареи должен быть меньше 0,003 куб. см или трех тысячных кубического сантиметра.

Можно подготовить аккумуляторные батареи с данными размерами путем аддитивной технологии, наматывания электродов или путем подбора и размещения таких материалов на месте. Эти батареи могут быть выполнены в различных формах, включая цилиндрические, призматические или дугообразные формы. При использовании биосовместимых материалов для миниатюрного источника питания источник питания является биосовместимым. Например, углеродные цинковые батареи с цинковой солью в качестве электролита, отрицательным цинковым электродом и положительным электродом из диоксида марганца могут быть биосовместимыми.

Существует потребность в биосовместимом микроисточнике электропитания, который выполнен с возможностью использования в медицинских и других мелких устройствах и работы в повторном или непрерывном режиме, обеспечивая необходимую энергию при искривлении, сгибании или иных манипуляциях с устройством или после таких манипуляций.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Соответственно, были раскрыты усовершенствованные гибкие микробатареи и конфигурации для применения в биосовместимых элементах питания. К микробатареям, используемым в офтальмологических медицинских устройствах, могут предъявляться уникальные и сложные в осуществлении требования, такие как необходимость механической прочности, степень гибкости и биосовместимость. В случае контактной линзы, в конструкции которой используется микробатарея, может потребоваться, чтобы батарея обладала качествами этой линзы: длительным сроком хранения, мерой гибкости и способностью сохранять целостность и работоспособность после манипуляций с ней. Также может требоваться сохранение биосовместимости в течение периода начиная с изготовления линзы и на протяжении всего срока ее использования. В этот период микробатарея подвергается воздействию физиологического раствора внутри линзы, непосредственно или через промежуточный слой, и должна не только сохранять емкость и способность обеспечения линзы необходимым электропитанием, но и обладать достаточной герметичностью во избежание выщелачивания компонентов батареи. Основная сложность изоляции компонентов батареи обусловлена размерами микробатареи, т. к. ее отношение площади поверхности к объему может быть очень высоким.

Микробатарея может годами храниться внутри офтальмологической линзы, причем линза, содержащая микробатарею, хранится внутри герметичной упаковки, заполненной физиологическим упаковочным раствором. Эта среда хранения сходна с хранением в стерильном физиологическом растворе, в который погружают офтальмологическую линзу. Данное условие и среда хранения офтальмологической линзы или другого устройства, используемого в стандартных условиях, может потребовать разработки микробатареи таким образом, чтобы она выдерживала указанную среду, не выходя из строя из-за проникновения воды через оболочку во внутреннее пространство микробатареи и последующего разбухания. Упаковка микробатарей может иметь измеримый уровень проницаемости. Поэтому может возникать разница осмотических давлений, которая вызывает перемещение воды во внутреннее пространство микробатареи. Часто традиционные электролиты батарей имеют неводную основу и не переносят загрязнения влагой, либо представляют собой высококонцентрированные кислотные растворы (например, хлорид цинка) или основные растворы, такие как гидроксид калия. Использование электролита с низкой концентрацией соли может быть возможным решением для уменьшения осмотического разности давлений между электролитом и упаковочным раствором, окружающим линзу, содержащую микробатарею.

Еще одна проблема, связанная с биосовместимостью и осмотическим давлением, заключается в уровне pH электролита. Обычно водные электролиты батарей не могут быть биосовместимыми. В типичной щелочной батарее электролит гидроксида калия является сильно щелочным для повышения ионной проводимости. В угольно-цинковых батареях или элементах Лекланше кислый рН электролита может сильно влиять на образование газообразного водорода на поверхности цинка. Сильно кислотные или основные электролиты не являются биосовместимыми. Многие типичные ингибиторы коррозии, такие как ртуть, также не являются биосовместимыми.

Многие микробатареи, особенно выпускаемые серийно или нуждающиеся в биосовместимости, заключены в жесткое внешнее пространство. Эта жесткость, как правило, не позволяет использовать такие батареи в гибких устройствах. Более того, конструкция с жестким корпусом ограничивает возможные размеры батареи, поскольку для поддержания жесткости необходима минимальная толщина корпуса.

Для батарей, в конструкции которых используются подводящие дорожки, требуются как гибкие дорожки, так и гибкие подложки, на которые они опираются. Такая гибкость не встречается у материалов, совместимых с окисляющей средой батареи. Вместо этого батареи известного уровня техники по существу рассчитаны на то, что после изготовления они будут по существу неподвижны. Перемещение батареи может отрицательно сказываться на соединениях, герметичности внешней оболочки и иным образом влиять на надлежащую работу батареи.

Один общий аспект включает в себя биомедицинское устройство, включающее электрически активный компонент, биосовместимую батарею и первый инкапсулирующий слой. Первый инкапсулирующий слой инкапсулирует по меньшей мере электрически активный компонент и биосовместимую батарею. В некоторых примерах первый инкапсулирующий слой может применяться для образования юбки контактной линзы, окружающей внутренние компоненты электроактивной линзы с биосовместимым слоем гидрогеля, который взаимодействует с поверхностью глаза пользователя. В некоторых примерах свойства электролитного раствора обеспечивают улучшения с точки зрения биосовместимости биомедицинского устройства. Например, композиция электролитного раствора может иметь более низкие концентрации электролитов, чем обычные композиции батарей. В других примерах композиция электролитов может имитировать биологическую среду, в которой находится биомедицинское устройство, например, композиция слезной жидкости в примере, не имеющем ограничительного характера.

В соответствии с одним аспектом настоящего изобретения предложена электрохимическая микробатарея с биосовместимыми компонентами, содержащая анод, который может быть цилиндрическим, проходящим вдоль первого вектора, и по существу плоский катод, проходящий вдоль второго вектора. Второй вектор по существу параллелен указанному первому вектору, и катод расположен на заданном расстоянии от анода. Катодный токоотвод находится в электрическом контакте с катодом и проходит вдоль второго вектора. В одном аспекте катодный токоотвод расположен в пределах катода. Электрохимическая микробатарея может также включать в себя электролит, расположенный по существу вокруг анода и катода в пределах заданного расстояния для обеспечения ионной проводимости между анодом и катодом.

В одном аспекте электрохимическая батарея может дополнительно содержать токоотвод анода, при этом анод и токоотвод анода имеют электрический контакт. В первой многоуровневой конструкции анод и токоотвод анода расположены так, чтобы проходить вдоль первого вектора, во второй многоуровневой конструкции катод и указанный токоотвод катода имеют электрический контакт и расположены так, чтобы проходить вдоль второго вектора. Первая многоуровневая конструкция и вторая многоуровневая конструкция отделены друг от друга заданным расстоянием. Между первой многоуровневой конструкцией и второй многоуровневой конструкцией может быть расположен сепаратор в пределах заданного расстояния.

Анод, катод, катодный токоотвод и электролит могут быть по существу окружены оболочкой. Концы цепи анода могут проходить через оболочку вдоль первого вектора, и катодный токоотвод тоже может проходить через оболочку вдоль второго вектора. Толщина оболочки может быть по существу равномерной. Оболочка может быть изготовлена в соответствии с требованиями заказчика и вмещать электрохимический элемент батареи, который имеет нужную форму по трем измерениям. Оболочка может предотвращать перемещение воды и кислорода через указанную оболочку. В одном аспекте оболочка может содержать полимер, покрытый оксидом металла. Скорость проникновения водяного пара через оболочку может составлять меньше 1 г/м2 сутки, если измерять при относительной влажности 85-100% и температуре 20-40 градусов Цельсия. Таким образом, в электрохимической микробатарее объемом не более трех кубических миллиметров (3,0 мм3), имеющей внутреннее пространство, заключенное в биосовместимую оболочку, которая в одном аспекте находится в ионной связи с биологической жидкостью или с искусственной биологической жидкостью, такой как физиологический раствор, оболочка может служить для сдерживания переноса массы между внутренним пространством и биологической жидкостью или физиологическим раствором.

Электрохимической микробатарее можно придать форму во всех трех измерениях. В некоторых примерах форма электрохимической микробатареи может включать плоскую форму, а также форму, где оба вектора, первый и второй, являются дугообразными, и при этом первый вектор и второй вектор концентричны относительно друг друга.

Электрохимическая микробатарея также может включать анод, изготовленный из цинка. В одном аспекте изобретения анодом может быть цинковая проволока. Катод настоящего изобретения содержит диоксид марганца, проводящую присадку и связывающий материал. Катодный токоотвод может содержать металл в виде проволоки (например, титан) и находиться в смежном положении или в альтернативном варианте осуществления в пределах катода. В варианте осуществления, в котором катодный токоотвод расположен в пределах катода, диаметр анода может быть равен толщине катода так, что толщина электрохимического элемента равна диаметру анода плюс толщина оболочки.

Первый электрохимический элемент микробатареи может функционировать как отдельный элемент или может быть последовательно или параллельно соединен со вторым электрохимическим элементом. В варианте осуществления с последовательным соединением анод первого электрохимического элемента может быть электрически подключен к катодному токоотводу второго электрохимического элемента. Анод электрохимического элемента может быть приварен к катодному токоотводу второго электрохимического элемента для получения механически надежного и обеспечивающего электрическую связь соединения. Элементы микробатареи могут быть заключены в отдельные оболочки, либо оболочка первого электрохимического элемента и оболочка второго электрохимического элемента могут быть соединены с образованием непрерывной оболочки. В одном аспекте, когда второй электрохимический элемент соединен последовательно с указанным электрохимическим элементом, анод электрохимического элемента электрически подключен к катодному токоотводу указанного второго электрохимического элемента, а оболочка электрохимического элемента и оболочка второго электрохимического элемента соединены с образованием непрерывной оболочки. В одном аспекте, где анод электрохимического элемента дополнительно включает в себя анодный токоотвод в электрическом соединении с анодом электрохимического элемента, анодный токоотвод проходит за пределы электрохимического элемента и во второй электрохимический элемент, и при этом анодный токоотвод электрически подключен к катоду второго электрохимического элемента, и при этом оболочка электрохимического элемента и оболочка второго электрохимического элемента соединены с образованием непрерывной оболочки.

В одном аспекте объем электрохимической батареи может быть равен или меньше трех кубических миллиметров (3,0 мм3). Анод может проходить по длине вдоль первого вектора, а по ширине и толщине - перпендикулярно указанному первому вектору, где ширина больше толщины, и отношение длины к ширине больше двадцати к одному (20: 1). Катод может проходить по длине вдоль второго вектора, а по ширине и толщине - перпендикулярно второму вектору, причем ширина больше указанной толщины, и отношение длины к ширине больше десяти к одному (10:1).

В одном аспекте внутреннее пространство микробатареи может содержать водный нейтральный раствор электролита, например ацетат цинка. Весовое процентное содержание указанного электролита в концентрации ацетата цинка может составлять менее десяти процентов (10% масс.). Уровень pH электролита может находиться в пределах 6-8, причем оболочка находится в ионной связи с физиологическим раствором, причем разница между осмотическим давлением электролита и осмотическим давлением физиологического раствора меньше одного мегапаскаля (1 мПа) (десяти атмосфер (10 атм)). Анод может содержать цинк, а катод может содержать диоксид марганца. Каждый из анодного токоотвода и катодного токоотвода может содержать титан, тантал, платину или другой электропроводящий гибкий биосовместимый материал. Анод может включать в себя как цинковый порошок, так и цинковое изделие, например цинковую фольгу, которая проходит по всей длине батареи, причем цинковый порошок находится в электрическом соединении с цинковым изделием.

Микробатарея может быть выполнена в соответствии со способом, включающим следующие этапы: формируют катод, имеющий длину и толщину, причем отношение длины к толщине равно или превышает 50:1; прикрепляют катод к катодному токоотводу, который проходит по длине катода с образованием катодного узла; формируют анод, имеющий длину и толщину, причем отношение длины к толщине равно или больше 50 1 ; распределяют водный электролит вокруг как анода, так и катодного узла для обеспечения ионной связи между катодом и анодом; и помещают катодный узел, электролит и анод в пределах первого и второго участков термопластичной оболочки. Первый и второй участки могут покрывать весь электролит, часть катодного узла и часть анода с образованием внутреннего пространства батареи, ограниченного боковыми сторонами внутреннего пространства батареи, за исключением того, что не позволяют концевому участку катодного узла и анода проходить за пределы внутреннего пространства батареи как с первого, так и со второго концов микробатареи; герметизируют внутреннее пространство батареи путем нагревания первого и второго участков оболочки вдоль длины боковых сторон внутреннего пространства батареи и герметизируя внутреннее пространство батареи с первого и второго концов микробатареи путем герметизации оболочки вокруг выступающих анода и катодного узла; и удаляют оболочку снаружи герметизированной микробатареи. В одном аспекте способа первый и второй участки оболочки могут помещаться внутрь установки для ультразвуковой сварки, и установка для ультразвуковой сварки может герметизировать первый и второй участки оболочки вокруг внутреннего пространства батареи путем герметизации оболочки и ее обрезания в месте герметизации за один этап. В одном аспекте между анодом и катодом может быть вставлен сепаратор. В другом аспекте анод крепят к анодному токоотводу и анодный токоотвод располагают так, чтобы он проходил за пределы внутреннего пространства батареи с обоих, первого и второго, концов микробатареи.

Специалисты в данной области дополнительно поймут и оценят эти и другие отличительные особенности, преимущества и цели настоящего изобретения, обратившись к следующему описанию, формуле изобретения и приложенным чертежам.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

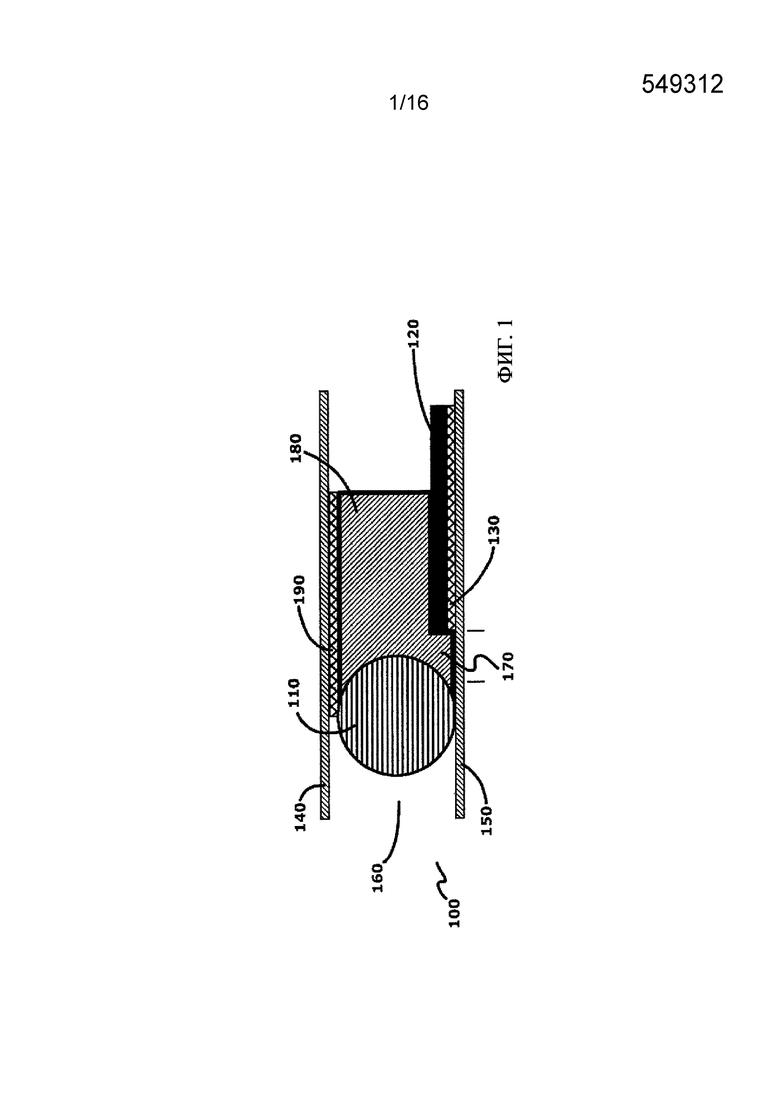

на ФИГ. 1 показан примерный вид в поперечном разрезе электрохимического элемента батареи вдоль плоскости, расположенной под прямым углом к вектору L (длина);

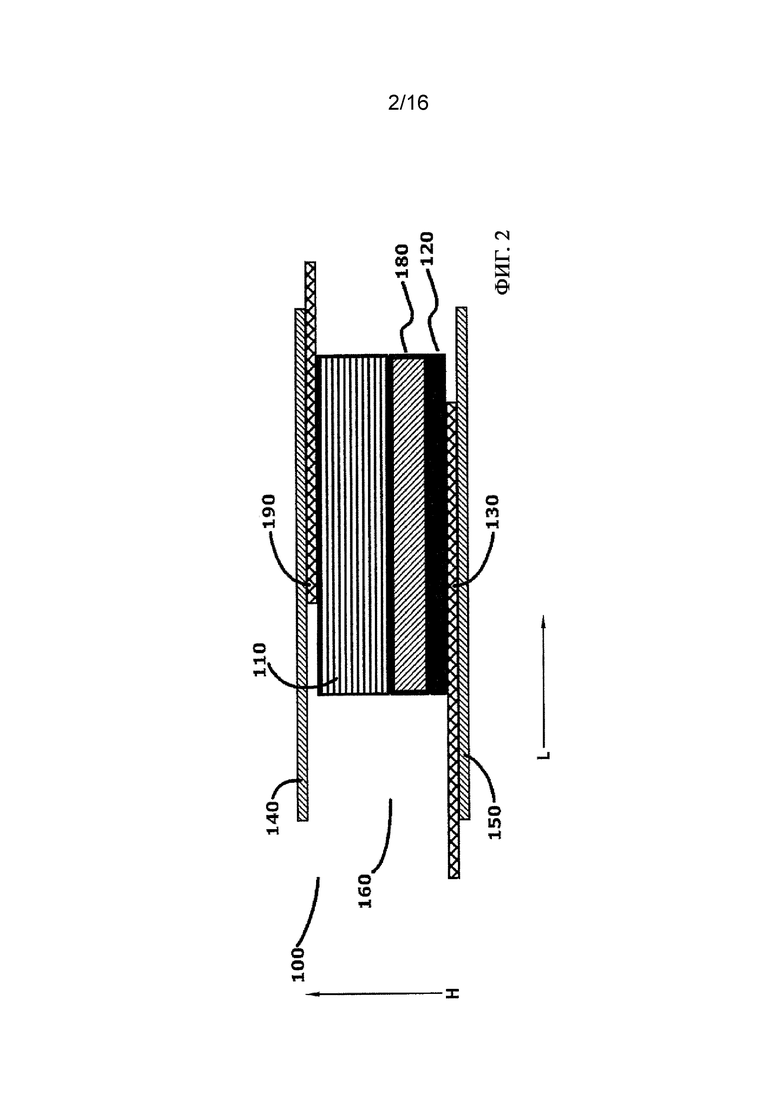

на ФИГ. 2 показан примерный вид в поперечном разрезе электрохимического элемента батареи вдоль плоскости, расположенной под прямым углом к вектору H (высота);

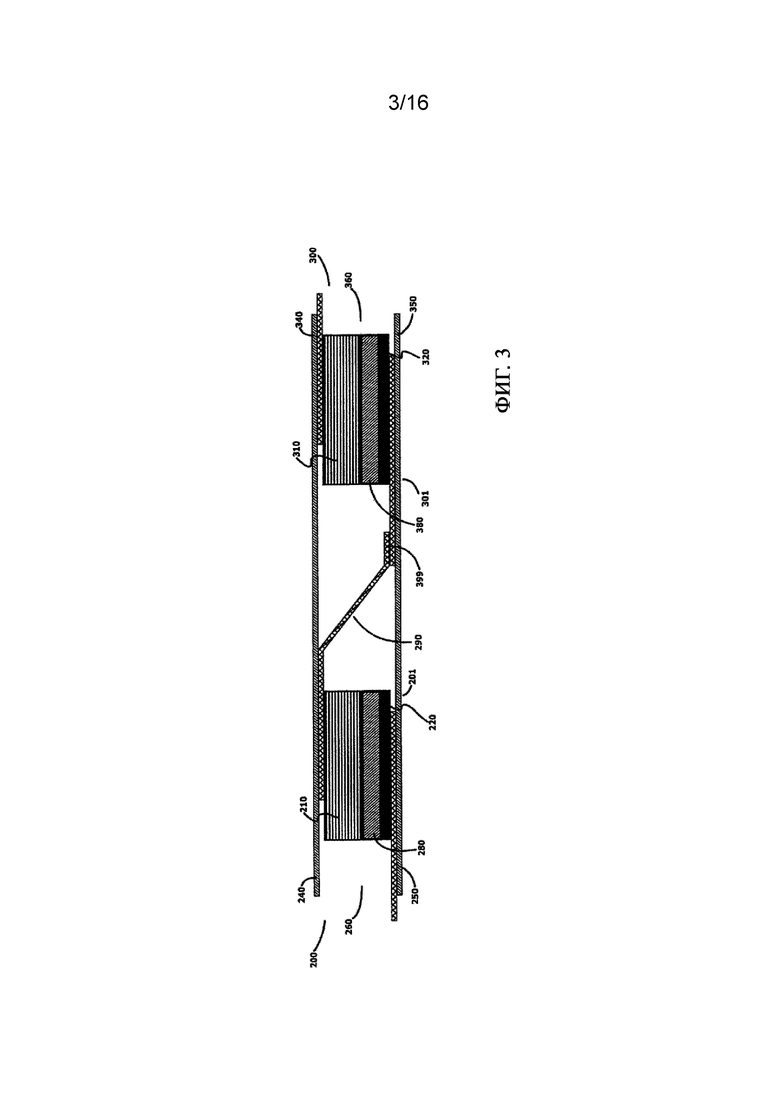

на ФИГ. 3 показан примерный репрезентативный вид в поперечном разрезе электрохимического элемента батареи настоящего изобретения;

на ФИГ. 4 показан примерный вид в перспективе электрохимического элемента батареи с пространственным разделением компонентов участка оболочки;

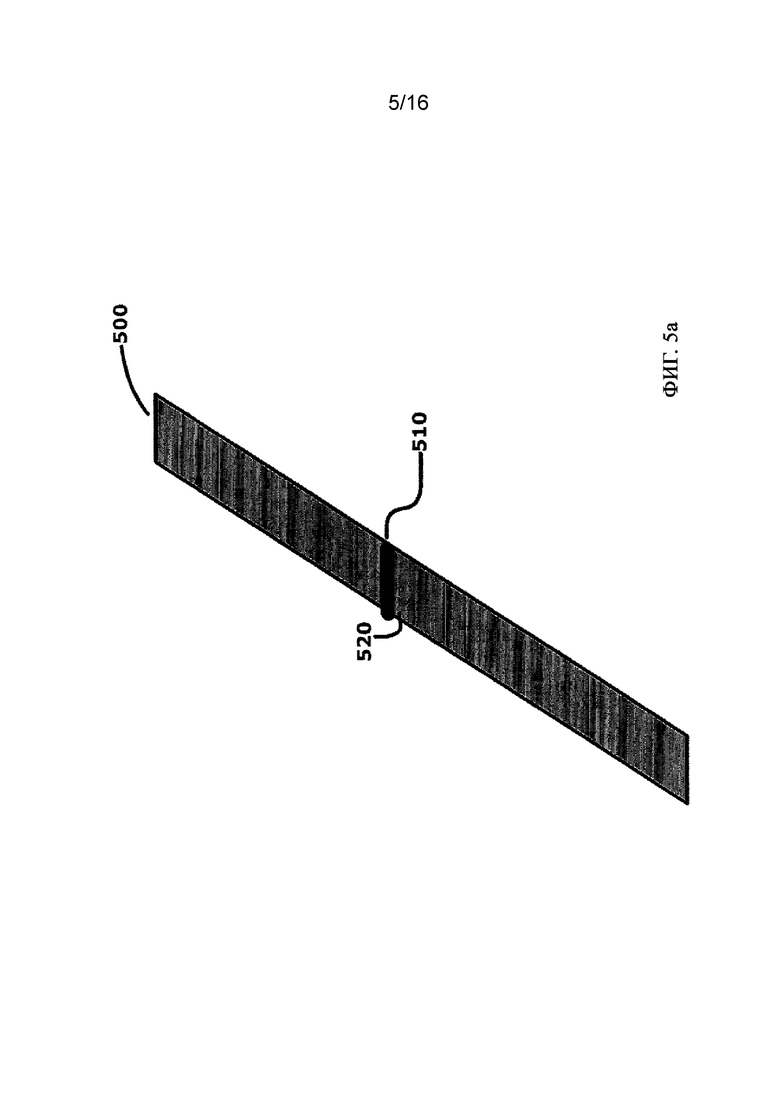

на ФИГ. 5A показан примерный вид в перспективе участка оболочки электрохимического элемента батареи в соответствии с одним вариантом осуществления;

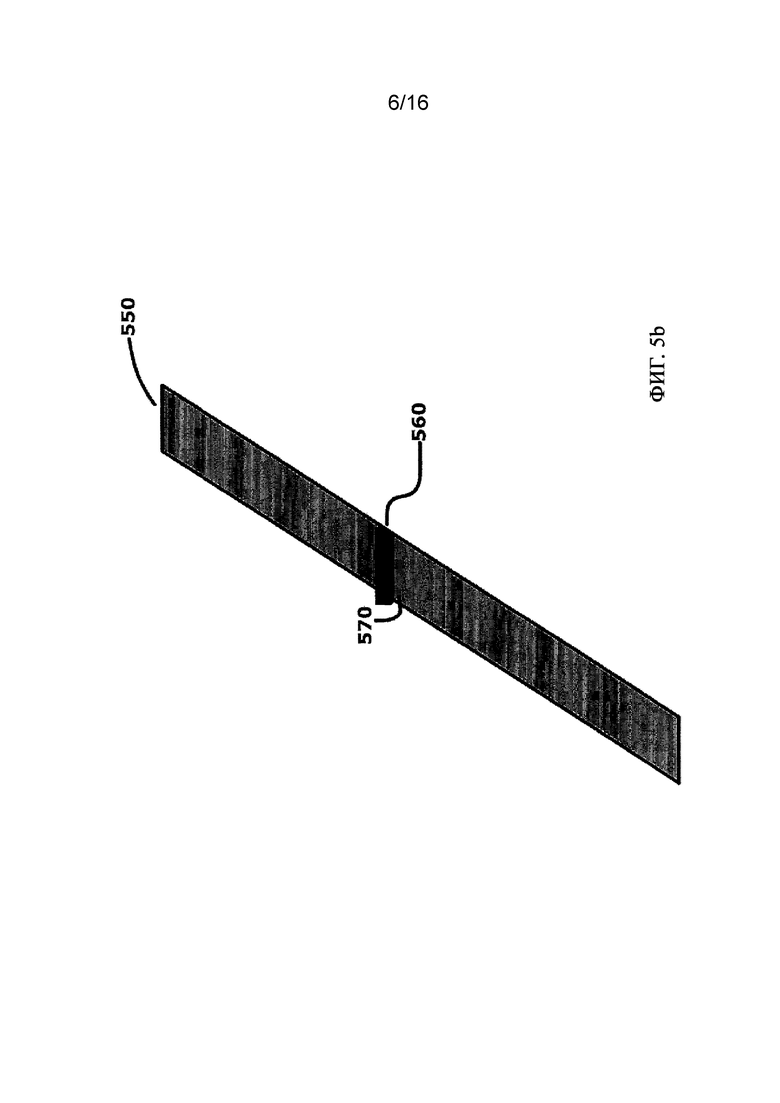

на ФИГ. 5B показан примерный вид в перспективе участка оболочки электрохимического элемента батареи в соответствии с другим вариантом осуществления;

на ФИГ. 6 показан примерный вид в поперечном разрезе электрохимического элемента батареи настоящего изобретения, расположенного в приспособлении для ультразвуковой сварки, демонстрирующий способ герметизации внешнего пространства оболочки;

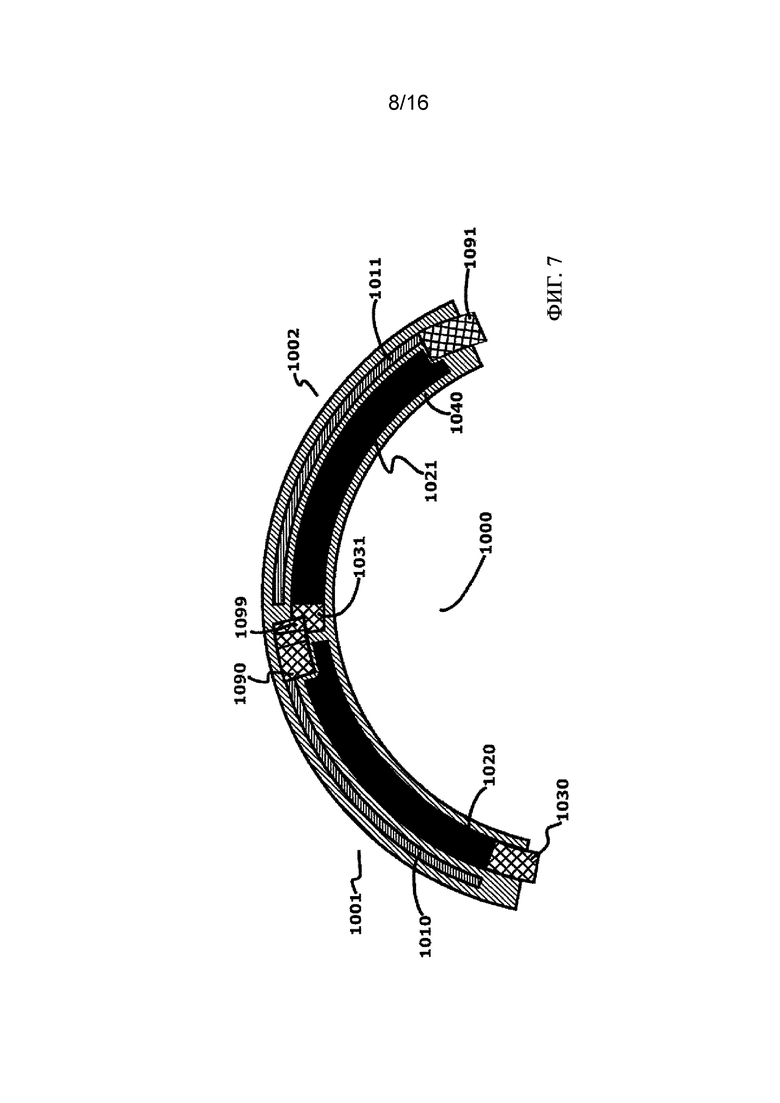

на ФИГ. 7 показан примерный вид в поперечном разрезе сформированного блока батареи, иллюстрирующий два элемента, последовательно соединенных в форме дуги;

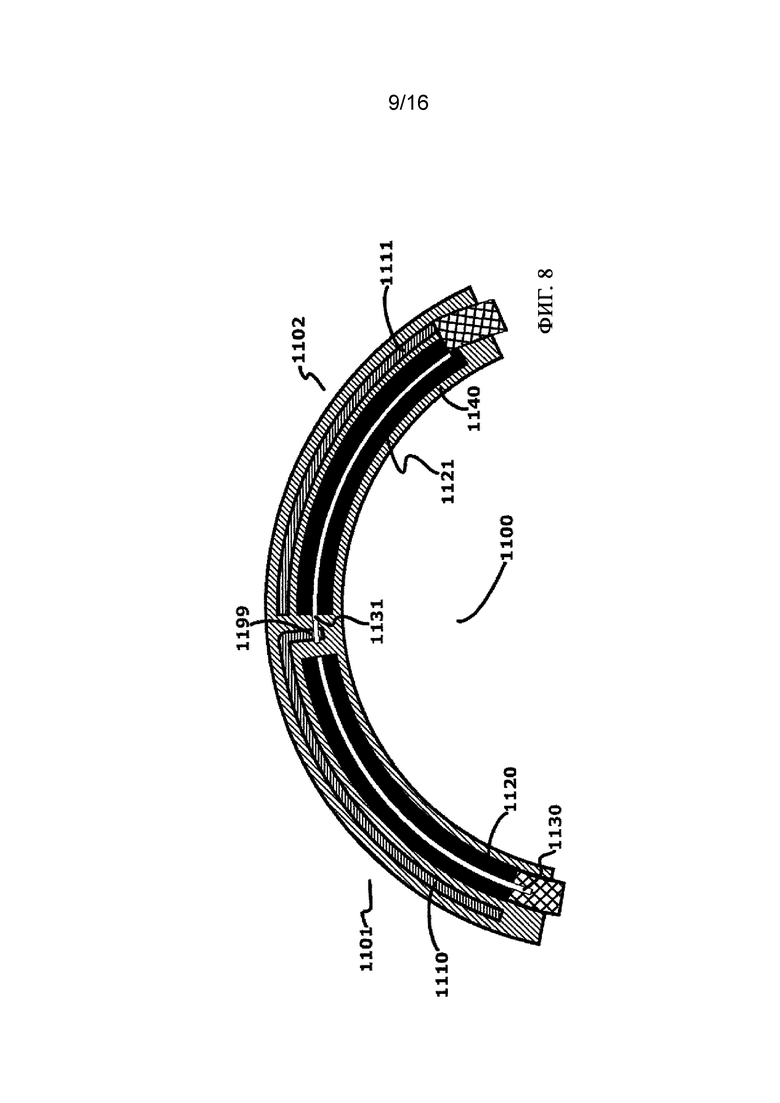

на ФИГ. 8 показан примерный вид в поперечном разрезе сформированного блока батареи, демонстрирующий два элемента, последовательно соединенных в форме дуги, и акцентирующий внимание на способе электрического соединения элементов;

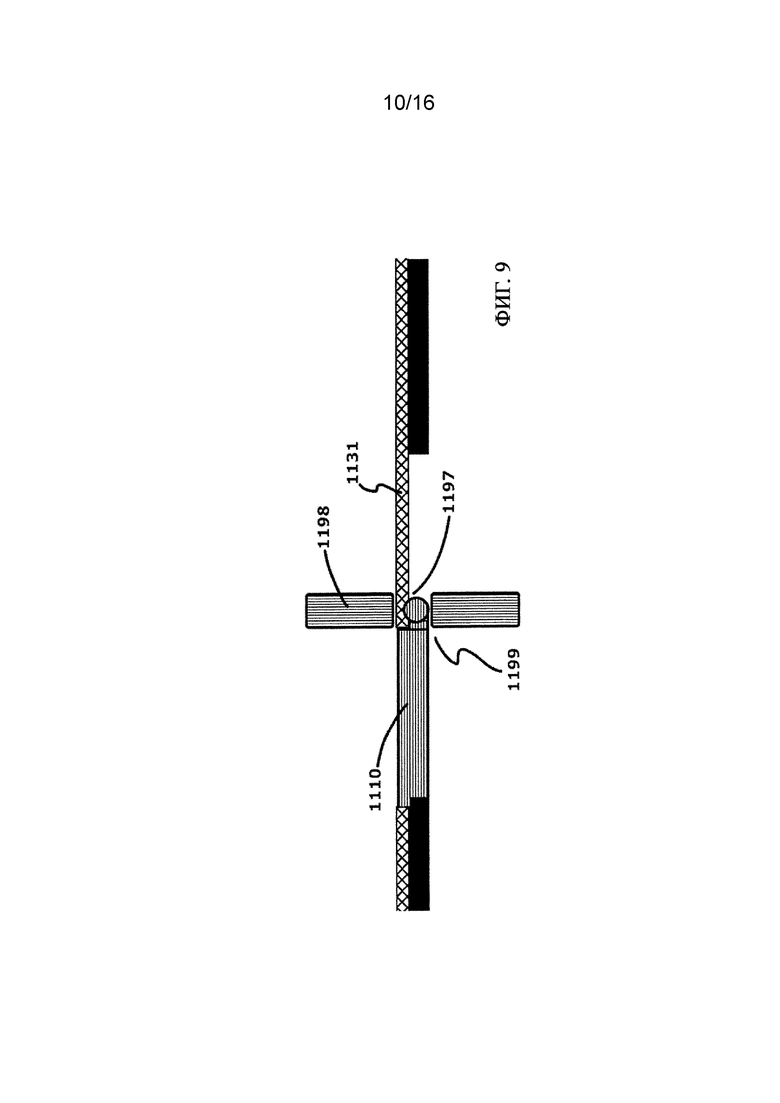

на ФИГ. 9 показан примерный увеличенный разрез электрического соединения между двумя элементами сформированного блока батареи, изображенного на ФИГ. 8;

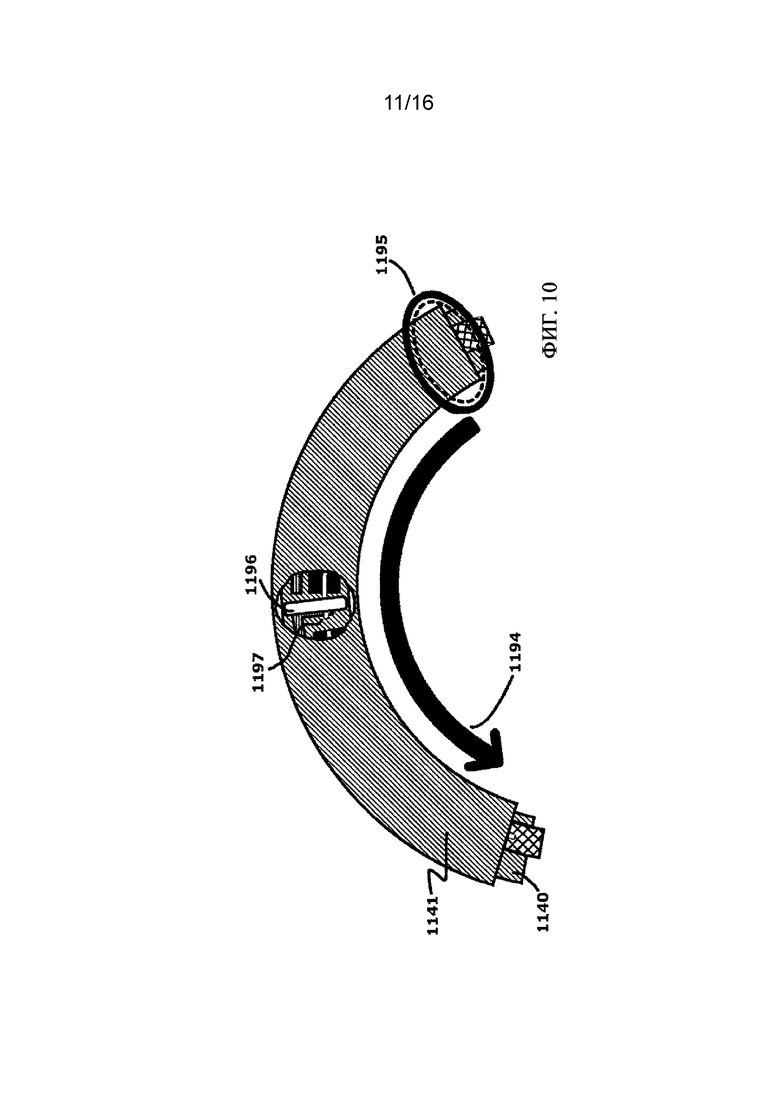

на ФИГ. 10 показан примерный вид с пространственным разделением компонентов электрохимического элемента батареи, показывающий два элемента, последовательно соединенных в форме дуги, и луч лазерной сварки для спаивания оболочки элемента;

на ФИГ. 11 A показан примерный вид в перспективе подложки, используемой для получения настоящего изобретения в иллюстративном примере;

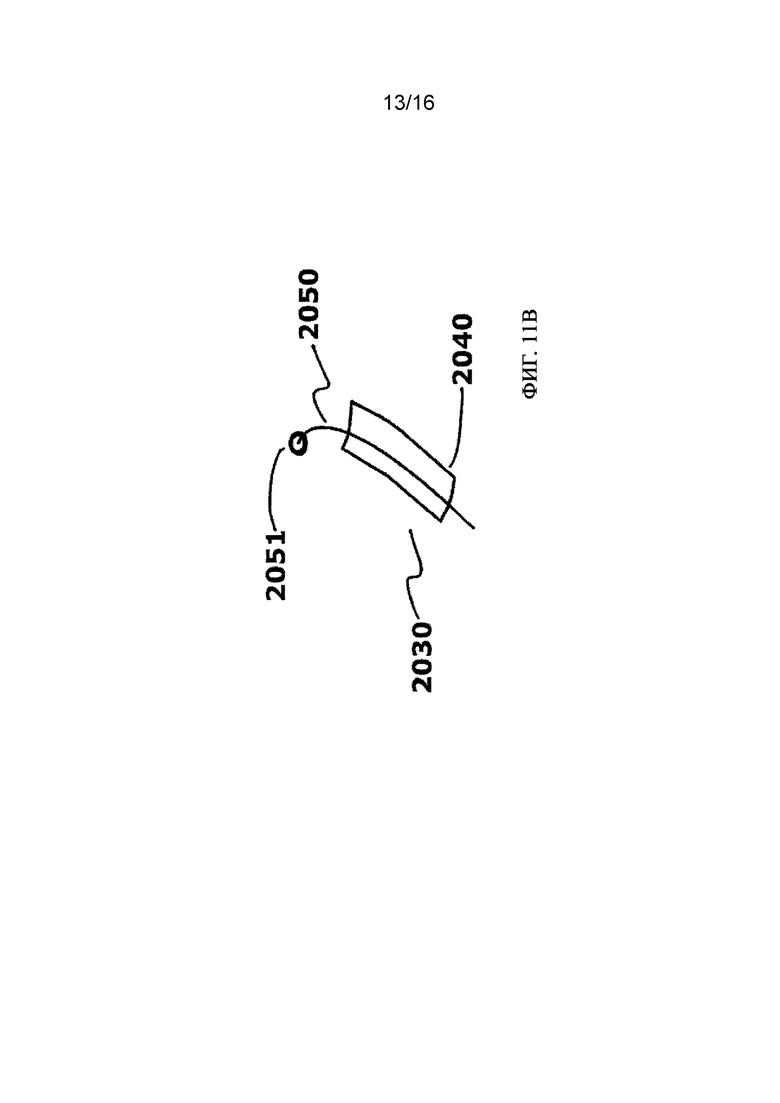

на ФИГ. 11B показан примерный вид в перспективе промежуточной формы узла катода и катодного токоотвода настоящего изобретения, как описано в иллюстративном примере;

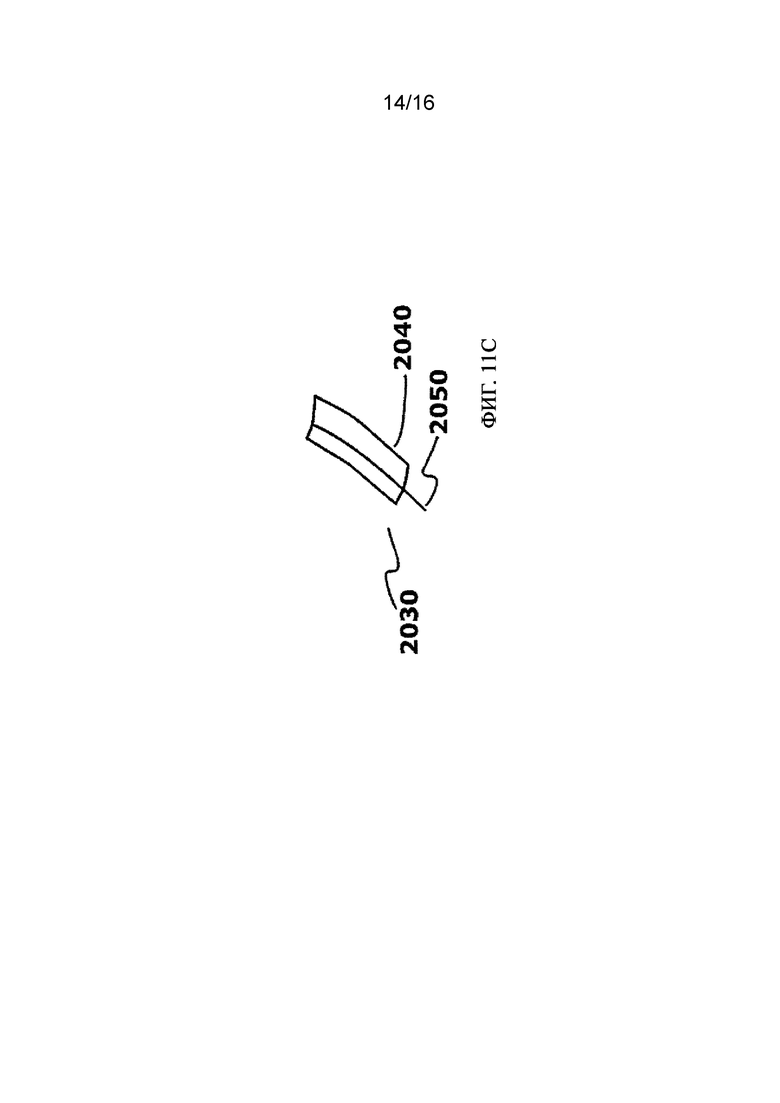

на ФИГ. 11C показан примерный вид в перспективе узла катода и катодного токоотвода настоящего изобретения, как описано в иллюстративном примере; и

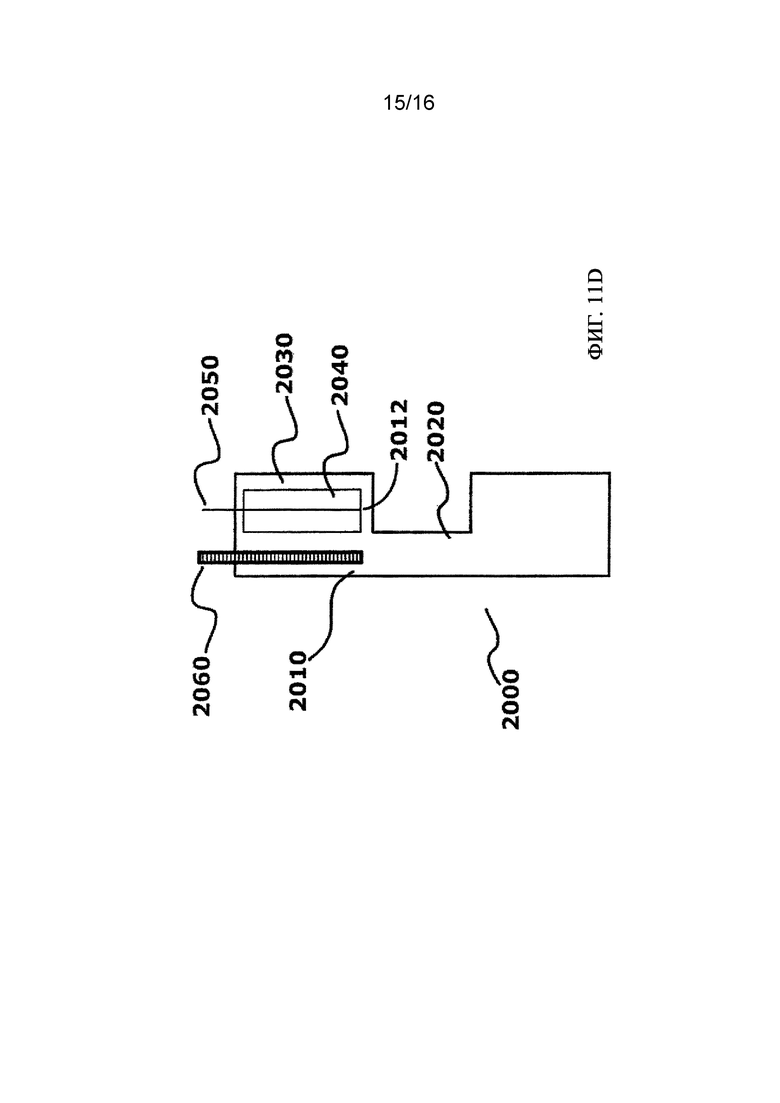

на ФИГ. 11D показан примерный вид в перспективе настоящего изобретения, которое получено в подложке, как описано в иллюстративном примере.

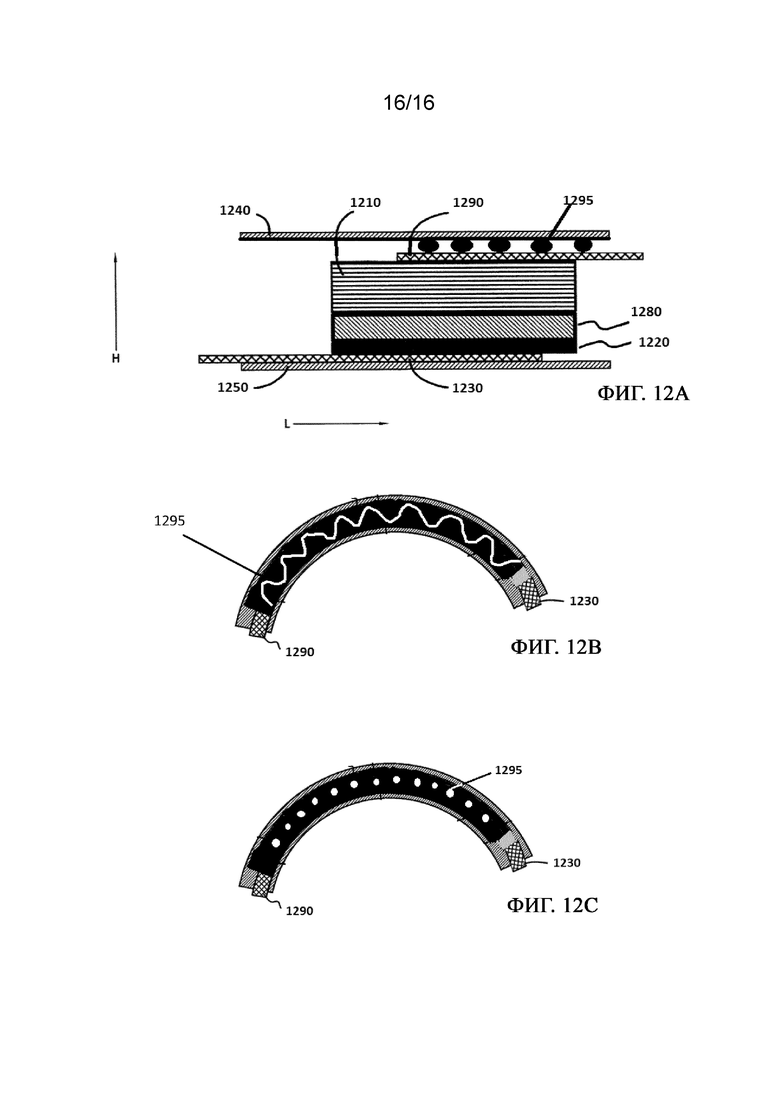

На ФИГ. 12 A-C представлены примеры функций хранения воды в элементе микробатареи.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящей заявке описываются способы изготовления гибких микробатарей с улучшенной биосовместимостью. В следующих разделах приведены подробные описания различных примеров. Описания примеров представляют собой только примеры осуществления, и специалистам в данной области могут быть понятны различные модификации и изменения. Поэтому примеры не ограничивают объем настоящей заявки. В некоторых примерах данные биосовместимые батареи могут быть выполнены с возможностью применения внутри или вблизи тела живого организма.

Определения

В описании и представленной ниже формуле изобретения могут использоваться различные термины, для которых будут применяться приведенные ниже определения.

В настоящем документе термин «анод» относится к электроду, через который электрический ток проходит в поляризованное электрическое устройство. Направление электрического тока, как правило, противоположно направлению потока электронов. Иными словами, электроны текут из анода, например, в электрическую цепь.

В контексте настоящего документа термин «батарея» относится к электрохимическому источнику питания, который состоит из одного электрохимического элемента или множества электрохимических элементов, соответствующим образом соединенных друг с другом для обеспечения требуемого напряжения или тока. Элементы могут представлять собой первичные (не перезаряжаемыми) или вторичные (перезаряжаемыми) элементы.

В настоящем документе термин «связующее вещество» относится к полимеру, который способен проявлять упругие отклики на механические деформации и который химически совместим с другими компонентами элемента подачи питания. Например, связующие вещества могут включать в себя электроактивные материалы, электролиты, полимеры и т. д. В некоторых примерах связующее вещество может относиться к субстанции, которая удерживает частицы и/или частицы+жидкость вместе в клейкой массе.

В настоящем документе термин «биосовместимый» относится к материалу или устройству, которое функционирует в конкретном приложении при соответствующем отклике носителя. Например, биосовместимое устройство не оказывает токсических или травмирующих воздействий на биологические системы.

В настоящем документе термин «катод» относится к электроду, через который электрический ток вытекает за пределы поляризованного электрического устройства. Направление электрического тока, как правило, противоположно направлению потока электронов. Поэтому поток электронов поступает в катод поляризованного электрического устройства и вытекает, например, за пределы подключенной электрической цепи.

В настоящем документе термин «покрытие» относится к нанесению тонких слоев материала. В ряде видов применения этот термин будет относиться к тонкому нанесенному слою, который по существу покрывает поверхность подложки, на которой он образован. В других, более специализированных видах применения термин может применяться для описания небольших тонких нанесенных слоев на меньших областях поверхности.

В настоящем документе термин «электрод» может относиться к активной массе в источнике энергии. Например, он может включать один или оба из анода и катода.

В настоящем документе термин «с электропитанием» относится к состоянию способности подачи электрического тока или хранения электрической энергии внутри.

В настоящем документе термин «энергия» относится к способности физической системы выполнять работу. Многие варианты применения элементов подачи питания могут относиться к способности выполнять электрические действия.

В настоящем документе термин «источник энергии», или «элемент подачи питания», или «устройство подачи питания», относится к любому устройству или слою, который выполнен с возможностью подачи питания или переведения логического или электрического устройства в состояние с подачей питания. Элементы подачи питания могут включать в себя батареи. Батареи могут быть сформированы из химических элементов щелочного типа и могут быть твердотельными батареями или батареями жидкостных элементов, включающими в себя в качестве составляющей электролита водную щелочь, водную кислоту или водную соль или неводные химические составляющие, составляющую в виде расплава соли или твердотельную химическую составляющую. Батареи могут представлять собой сухой элемент (иммобилизованный электролит) или жидкостный элемент (свободный, жидкий электролит).

В настоящем документе термин «наполнители» относится к одному или более сепараторам элементов подачи питания, которые не взаимодействуют ни с кислотными, ни со щелочными электролитами. По существу наполнители могут включать в себя по существу нерастворимые в воде материалы, например углеродную сажу; угольную пыль; графит; оксиды и гидроксиды металлов, например кремния, алюминия, кальция, магния, бария, титана, железа, цинка и олова; карбонаты металлов, например кальция и магния; такие минералы, как слюда, монтмориллонит, каолинит, аттапульгит и тальк; синтетические и природные цеолиты, например портландцемент; осажденные силикаты металлов, например силикат кальция; пустотелые или сплошные полимерные или стеклянные микросферы, пластинки и волокна; и т. п.

В настоящем документе термин «функционализированный» относится к получению слоя или устройства, способного выполнять некоторую функцию, включая, например, подачу питания, активацию и/или управление.

В настоящем документе термин «форма для литья» относится к жесткому или полужесткому объекту, который можно применять для формирования трехмерных объектов из неполимеризованных составов. Некоторые примеры форм для литья включают в себя две части формы для литья, которые при соединении друг с другом формируют структуру трехмерного объекта.

В настоящем документе термин «мощность» относится к выполняемой работе или энергии, передаваемой за единицу времени.

В настоящем документе термины «перезаряжаемый» или «повторно подключаемый к источнику питания» относятся к возможности восстановления до состояния с более высокой способностью выполнять работу. Во многих случаях эти термины могут относиться к возможности восстановления со способностью обеспечивать электрический ток определенной величины в течение определенных периодически повторяющихся промежутков времени.

В настоящем документе термины «перезаряжать» или «повторно подключать к источнику питания» относятся к восстановлению до состояния повышенной способности выполнять работу. Во многих случаях эти термины могут относиться к возможности восстановления устройства до способности обеспечивать электрический ток определенной величины в течение определенных периодически повторяющихся промежутков времени.

В настоящем документе термин «высвобожденный», или иногда «высвобожденный из формы для литья», означает, что трехмерный объект либо полностью отделен от формы для литья, либо лишь слабо прикреплен к форме для литья, так что может быть извлечен легким встряхиванием.

Термин «многослойный» в настоящем документе относится к размещению, по меньшей мере, двух слоев компонентов поблизости друг от друга таким образом, что, по меньшей мере, часть одной поверхности одного из слоев контактирует с первой поверхностью второго слоя. В некоторых примерах между двумя слоями может находиться покрытие, обеспечивающее сцепление или иные функции, так что слои контактируют друг с другом через указанное покрытие.

В настоящем документе термин «дорожки» относится к компонентам элементов подачи питания, выполненным с возможностью соединения вместе компонентов цепи. Например, дорожки цепи могут включать в себя медь или золото, если подложка представляет собой печатную плату, и, как правило, могут представлять собой пленку из меди или золота или печатную пленку в гибкой схеме. Токоотвод представляет собой «дорожку» особого типа. Токоотводы представляют собой дорожки с электрохимической совместимостью, которые позволяют применять токоотводы для передачи электронов на анод или катод электрохимического элемента и от них.

Существуют и другие примеры способов сборки и конфигурации батарей в соответствии с настоящим изобретением, и некоторые из них могут быть описаны в следующих разделах. Тем не менее для многих из этих примеров существуют выбранные параметры и характеристики батарей, которые могут быть описаны отдельно. В следующих разделах будет уделено внимание некоторым характеристикам и параметрам.

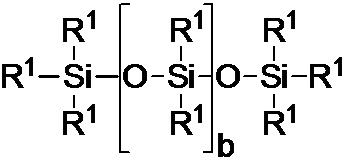

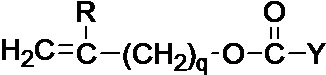

На ФИГ. 1 и ФИГ. 2 показаны два различных представления в поперечном сечении примерного электрохимического элемента 100 батареи в соответствии с одним вариантом осуществления. На ФИГ. 1 представлено поперечное сечение вдоль плоскости, расположенной под прямым углом к вектору L (длина), а на ФИГ. 2 представлено поперечное сечение вдоль плоскости, расположенной под прямым углом к вектору H (высота).

Электрохимический элемент батареи включает в себя цилиндрический анод 110, который проходит по всей длине электрохимического элемента батареи и служит в качестве отрицательного электрода. Точнее говоря, анод 110 проходит вдоль вектора, параллельного вектору длины L, показанному на ФИГ. 2. В этом варианте осуществления анод 110 по существу имеет цилиндрическую форму и круглое поперечное сечение. Диаметр анода 110 достаточно маленький, а его соотношение сторон (отношение длины к ширине) достаточно большое, чтобы обеспечивать гибкость анода 110. Диаметр может иметь достаточно большие размеры, чтобы приспособиться к отсутствию любого токоотвода. По мере разрядки электрохимического элемента батареи реакционноспособный материал из анода будет вступать в электрохимическую реакцию и переходить в раствор. С утратой реакционноспособного материала анодом его поверхность может покрыться ямками или претерпеть другие изменения, что может привести к общему уменьшению диаметра. Оставшийся анодный материал может оставаться непрерывным так, чтобы сохранять способность действовать в качестве анодного токоотвода по всей его длине, и в этом качестве способен проводить электроны из анода за пределы электрохимического элемента батареи.

Как может быть еще раз более подробно описано ниже, в некоторых вариантах осуществления анод 110 располагают на одной стороне электрохимического элемента батареи смежно с первым участком 140 и вторым участком 150 внешнего пространства оболочки. Первый участок 140 оболочки и второй участок 150 оболочки располагают относительно друг друга так, чтобы сформировать внутреннее пространство 160 элемента. Участки оболочки изготовляют из материала, который может приклеиваться или иным образом плотно прикрепляться к себе. Материал участка оболочки также может быть гибким и выполненным с возможностью заключения в себе всех компонентов, расположенных в пределах внутреннего пространства 160 элемента.

В некоторых примерах электрохимический элемент батареи дополнительно включает в себя катод 120, который тоже проходит по всей длине электрохимического элемента батареи и служит в качестве положительного электрода. Точнее говоря, катод 120 проходит вдоль вектора, параллельного вектору длины L, показанному на ФИГ. 2. В этом варианте осуществления катод 120 по существу имеет плоскую форму и прямоугольное поперечное сечение. Катод может быть расположен в электрическом контакте с катодным токоотводом 130, и в этом варианте осуществления он может быть закреплен на катодном токоотводе 130. Эта конструкция с нанесением слоя катода 120 на гибкий проводящий токоотвод 130 обеспечивает гибкую конструкцию катода, которая остается когерентной при скручивании, сгибании или ином искривлении электрохимического элемента 100 батареи. По мере электрохимической разрядки электрохимического элемента батареи реакционноспособный материал из катода 120 может вступать в электрохимическую реакцию и, возможно, расширяться. Катод может быть выполнен с возможностью приспособления к такому расширению благодаря тому, что изготавливается достаточно пористым и из соответствующих ингредиентов, которые компенсируют любое такое расширение. Такая приспособляемость может позволить катоду 120 поддерживать сцепление с катодным токоотводом 130 и иным образом сохранять когерентность.

Как показано, катод 120 и катодный токоотвод 130 расположены и закреплены на втором участке 150 оболочки в положении, противоположном аноду 110, в пределах внутреннего пространства 160 элемента. Хотя размеры анода 110 и катода 120, показанные на ФИГ. 1 и ФИГ. 2, необязательно приведены в масштабе, анод и катод располагают относительно друг друга на заданном расстоянии 170. Величина заданного расстояния в пределах внутреннего пространства элемента может иметь важное значение для исключения прямого контакта между анодом и катодом, который может привести к короткому замыканию батареи. Кроме того, этот размер не может быть настолько большим, чтобы предотвращать эффективную диффузию заряда ионов, которая напрямую связана с номинальными характеристиками электрохимического элемента батареи. Хотя в альтернативных вариантах осуществления может быть использован проницаемый мембранный сепаратор батареи, конструкция элемента настоящего варианта осуществления избавляет от необходимости дополнительного усложнения изготовления и расходов на добавление такого компонента.

Катод 120 и анод 110 обмениваются ионами посредством электролита 180, который расположен таким образом, что анод и катод могут обмениваться ионами с материалом электролита. Электролит 180 может позволить протекать электрическому заряду между анодом 110 и катодом 120. Электролит 180 может быть жидким, гелеобразным или полутвердым при условии, что он эластичный и выполнен с возможностью перемещения в пределах внутреннего пространства 160 элемента, выполняя при этом свою задачу обеспечения ионной диффузии между анодом 110 и катодом 120.

Электроны, вырабатываемые электрохимическим элементом 100 батареи, могут проводиться из элемента посредством вывода 190 анодного токоотвода. Этот вывод 190 анодного токоотвода выполнен с возможностью присоединения к концу анода 110 так, чтобы поддерживать электрическую связь с анодом 110. Вывод 190 анодного токоотвода обеспечивает соответствующее по форме удлинение анода 110 так, чтобы можно было надлежащим образом герметизировать внутреннее пространство 160 элемента и при этом иметь электрическое соединение анода 110 и катода 120 как с наружным участком внутреннего пространства 160 элемента, так и с первым участком 140 и вторым участком 150 оболочки. На ФИГ. 1 и ФИГ. 2 вывод 190 анодного токоотвода показан в положении между анодом 110 и первым участком 140 оболочки. Как видно, такое расположение может увеличить высоту или выступ электрохимического элемента 100 батареи, и, возможно, предпочтительнее будет альтернативный вариант расположения, чтобы избежать увеличения этих размеров. Форма вывода 190 анодного токоотвода определяется с учетом того, к чему он может подсоединяться в устройстве. Эту форму может выбирать специалист в данной области таким образом, чтобы создавать надежное электрическое соединение между выводом анода и устройством.

Хотя на ФИГ. 1 и ФИГ. 2 настоящего варианта осуществления это не показано, вывод 190 анодного токоотвода и катодный токоотвод 130 могут выходить за пределы соответствующих концов анода 110 и катода 120. Эти выступающие участки вывода 190 анодного токоотвода и катодного токоотвода 130 дают возможность более эффективно герметизировать внутреннее пространство 160 элемента. Первый участок 140 и второй участок 150 оболочки могут быть спаяны друг с другом так, чтобы изолировать внутреннее пространство 160 элемента от наружного пространства или электрохимического элемента 100 батареи, и запаяны вокруг вывода 190 анодного токоотвода и катодного токоотвода 130, которые выходят за пределы первого участка 140 и второго участка 150 оболочки. По существу вывод 190 анодного токоотвода становится отрицательным внешним контактом для электрохимического элемента 100 батареи, а катодный токоотвод 130 становится положительным внешним контактом для электрохимического элемента батареи.

Во время эксплуатации, когда к выводу 190 анодного токоотвода и катодному токоотводу 130 электрически подключают нагрузку (не показана), образуя цепь, анод 110 высвобождает электроны через вывод 190 анодного токоотвода в отрицательный внешний контакт, одновременно высвобождая ионы в электролит 180. Катод 120 принимает электроны, поступающие из цепи через положительный внешний контакт и катодный токоотвод 130, и вступает в электрохимическую реакцию, чтобы выровнять химический потенциал элемента электрохимической батареи. Таким образом, настоящая конструкция электрохимического элемента 100 батареи может эффективно работать, несмотря на скручивание, изгибание или иные манипуляции с ней.

Электрохимический элемент 100 батареи, показанный на ФИГ. 1 и ФИГ. 2, может быть электрически или механически соединен последовательно с таким же элементом, как показано на ФИГ. 3. На ФИГ. 3 показаны первый электрохимический элемент 200 батареи и его соответствующий отрицательный концевой участок 201. Первый электрохимический элемент 200 батареи имеет анод 210, катод 220 и вывод 290 анодного токоотвода. Кроме того, на ФИГ. 3 показаны второй электрохимический элемент 300 батареи и его положительный концевой участок 301. Второй электрохимический элемент батареи также имеет анод 310, катод 320 и катодный токоотвод 330. Как показано на ФИГ. 3, вывод 290 анодного токоотвода первого электрохимического элемента 200 батареи подсоединен к катодному токоотводу 330 второго электрохимического элемента 300 батареи в точке 399 соединения. Эта конструкция механического и электрического соединения создает многоэлементную батарею с двумя электрохимическими элементами батареи, соединенными последовательно так, чтобы обеспечить удвоение действующего напряжения по сравнению с каждым из отдельных элементов. Для создания параллельно соединенных или других многоэлементных батарей с помощью двух или более элементов можно использовать альтернативные варианты конструкции соединения.

Соответствующие участки 240 и 340 и 250 и 350 оболочки показаны соединенными таким образом, чтобы образовывать непрерывную внешнюю поверхность, либо изготовляются как единые участки оболочки. Тем не менее, как будет описано более подробно, предпочтительно, чтобы соответствующие внутренние пространства 260 и 360 элементов были разделены. На ФИГ. 4 показан альтернативный вид двух последовательно соединенных батарей 400. Ко второму электрохимическому элементу 402 батареи электрически и механически подсоединяют первый электрохимический элемент 401 батареи. Первый электрохимический элемент 401 батареи и второй электрохимический элемент 402 батареи имеют соответствующие аноды 410 и 411 и соответствующие катоды 420 и 421. Каждый катод связывают и электрически соединяют с катодным токоотводом, причем катод 420 первого электрохимического элемента батареи связывают с катодным токоотводом 430 первого электрохимического элемента батареи, а катод 421 второго электрохимического элемента батареи аналогичным образом связывают с катодным токоотводом (не показан). Анод 411 второго электрохимического элемента батареи электрически и механически связывают с выводом 490 анодного токоотвода второго электрохимического элемента батареи, который также электрически и механически связывают с катодным токоотводом 430 первого электрохимического элемента батареи в точке 499 соединения.

Два электрохимических элемента батареи, соединенных последовательно, окружают со стороны катода первым участком 440 оболочки, который проходит по длине двух элементов, соединенных последовательно, но ограничивают на первом конце 403 таким образом, чтобы катодный токоотвод второго электрохимического элемента батареи выступал из первого участка оболочки. На втором конце 404 первый участок оболочки аналогичным образом ограничивают так, чтобы вывод 491 анодного токоотвода первого электрохимического элемента батареи выходил за пределы второго конца. Второй участок 450 оболочки, аналогичный по длине и ширине первому участку 440 оболочки, прикладывают к двум последовательно соединенным элементам батареи со стороны анода, и внутреннее пространство 460 элемента может быть изолировано путем соединения первого участка 440 оболочки и второго участка оболочки с помощью клея или сварки таким образом, чтобы катодный токоотвод второго электрохимического элемента батареи и вывод анодного токоотвода первого электрохимического элемента батареи выходили за пределы участков оболочки, и их можно было электрически соединять с внешней нагрузкой (не показана).

Может оказаться, что внутреннее пространство 460 элемента предпочтительнее разделить на отдельные внутренние пространства элементов, связанные с каждым электрохимическим элементом батареи. Это можно сделать, установив разделитель смежно с точкой 499 соединения. На ФИГ. 5A показан участок 500 оболочки, который может быть использован для того, чтобы обеспечить разделение внутреннего пространства элемента настоящего варианта осуществления. Участок 500 оболочки включает в себя разделитель 510, который может быть прикреплен к участку оболочки в точке 520 разделения на участке оболочки. Разделитель 510 может быть выполнен с возможностью действия в качестве перегородки между двумя электрохимическими элементами батареи, соединенными последовательно, таким образом, чтобы препятствовать ионной проводимости и конвекционному потоку между элементами. Разделитель 510 может быть приварен лазером к участку оболочки и затем еще раз приварен лазером, когда участок 500 оболочки герметично скрепляют со вторым участком оболочки посредством лазерной сварки или другого способа соединения. В альтернативном варианте осуществления разделитель может крепиться с помощью альтернативных способов соединения, таких как ультразвуковая сварка или способы термической сварки.

На ФИГ. 5B показан альтернативный вариант осуществления для обеспечения разделения внутреннего пространства элемента. Участок 550 оболочки включает в себя разделитель 560 в точке 570 разделения на участке оболочки. Разделитель 560 может крепиться к участку оболочки и второму участку оболочки посредством клея или предпочтительнее посредством УФ-отверждаемого клея. Первый и второй участки оболочки могут быть герметично соединены друг с другом по периметрам, и разделитель 560 приклеивают к обоим участкам оболочки так, чтобы обеспечить разделение внутреннего пространства элемента.

На ФИГ. 6 показан вид в поперечном разрезе альтернативного варианта осуществления электрохимического элемента 600 батареи. В этом варианте осуществления электрохимический элемент 600 батареи имеет цилиндрический катодный токоотвод 630 электрохимического элемента батареи, который показан расположенным между катодом 620 электрохимического элемента батареи и первым участком оболочки. Хотя это не показано, в альтернативном варианте осуществления катодный токоотвод электрохимического элемента батареи могут располагать полностью внутри или частично внутри катода 620. Анод 610 располагают в пределах внутреннего пространства 660 элемента на заданном расстоянии 670 от катода 620. Внутреннее пространство элемента заполняют электролитом (не показан), чтобы обеспечить требуемую ионную проводимость между анодным и катодным электродами.

Способ соединения как первого участка 640 оболочки, так и второго участка 650 оболочки вдоль их соответствующих периметров можно описать с помощью ФИГ. 6. Электрохимический элемент 600 батареи можно поместить в приспособление для ультразвуковой сварки, которое показано в поперечном сечении, окружающее часть электрохимического элемента 600 батареи. Приспособление для ультразвуковой сварки содержит консоль 691 для ультразвуковой сварки и упор 692 для ультразвуковой сварки. Электрохимический элемент 600 батареи помещают внутрь приспособления и консоль 691 для ультразвуковой сварки приводят в контакт с первым участком 640 оболочки в местах, где требуется сварка. В этом варианте осуществления способов сварной шов желателен как с анодной стороны 601 электрохимического элемента батареи, так и с катодной стороны 602 электрохимического элемента батареи. С помощью приспособления к электрохимическому элементу батареи прикладывают регулируемое давление, сводя вместе первый участок 640 оболочки и второй участок 650 оболочки. В течение заданного количества времени, необходимого для сваривания первого и второго участков оболочки, ультразвуковая консоль вибрирует с частотой, соответствующей материалу, и с требуемой амплитудой. Чтобы дать участкам оболочки возможность сплавиться, можно поддерживать регулируемое давление в течение второго заданного промежутка времени.

Сварка пластмасс известного уровня техники происходит с перемещением консоли для ультразвуковой сварки в основном перпендикулярно к месту соединения деталей (в случае бокового запаивания - вдоль вектора H, показанного на ФИГ. 2), и это может привести к широкому шву, который нежелателен. В некоторых примерах при перемещении консоли для ультразвуковой сварки преимущественно в той же плоскости, в которой выполняется боковое запаивание (в случае прямолинейного бокового запаивания это плоскость, проходящая вдоль вектора L, показанного на ФИГ. 2), можно добиться относительно более узкого спая. Вектор перемещения консоли находится в той же плоскости, что и край запаиваемой оболочки. В случае непрямолинейных боковых швов (например, дугообразных боковых швов) перемещение консоли относительно бокового шва может меняться в различных точках вдоль бокового шва, но будет оставаться в той же плоскости, что и свариваемая оболочка.

Излишек оболочки на концах 693 и 694 можно обрезать механически (например, с помощью лазерной резки, ультразвуковой резки, обрезки литников в вырубных штампах или водоструйной резки) так, чтобы удалять участки оболочки снаружи шва. В альтернативном варианте осуществления можно продлить время ультразвуковой сварки так, чтобы обрезать запаянные концы 693 и 694 во время спаивания участков оболочки. После того, как участки оболочки сварены вдоль периметра, и, следовательно, электрохимический элемент батареи герметизирован, второе регулируемое давление сбрасывают и консоль для ультразвуковой сварки отводят. С помощью такого процесса соединения можно последовательно герметизировать множество электрохимических элементов батареи.

Настоящая конфигурация электрохимического элемента батареи не ограничивается прямолинейной плоской конструкцией, а, напротив, может быть спроектирована в нескольких формах и размерах в соответствии с различными вариантами осуществления. Для придания требуемой формы электрохимическому элементу батареи можно использовать компоненты электрохимического элемента батареи, а также оболочку.

На ФИГ. 7 показан электрохимический элемент 1000 батареи дугообразной формы. В этом варианте осуществления два электрохимических элемента батареи соединяют последовательно. В точке 1099 соединения ко второму электрохимическому элементу 1002 батареи электрически и механически подсоединяют первый электрохимический элемент 1001 батареи. Показано, что первый и второй электрохимические элементы батареи расположены на первом участке 1040 оболочки. Хотя это не показано, второй участок оболочки связывают с первым участком оболочки с образованием непрерывной внешней оболочки для электрохимического элемента батареи.

Первый электрохимический элемент 1001 батареи включает в себя анод 1010 и катод 1020. Катод электрически соединяют с катодным токоотводом 1030 первого электрохимического элемента батареи. Второй электрохимический элемент 1002 батареи аналогичным образом включает в себя анод 1011 и катод 1021. Катод 1021 располагают смежно и в электрическом соединении с катодным токоотводом 1031 второго электрохимического элемента батареи. Оба анода, 1010 и 1011, имеют связанные с ними выводы анодного токоотвода, которые электрически и механически соединены с концом анода, чтобы проводить электроны.

В точке 1099 соединения показано электрическое и механическое соединение между выводом 1090 анодного токоотвода первого электрохимического элемента батареи и катодным токоотводом 1031 второго электрохимического элемента батареи. Соединение может быть сварным или выполненным иным образом так, чтобы электричество могло протекать между обоими, первым и вторым, электрохимическими элементами батареи и чтобы соединение обеспечивало определенную прочность с тем, чтобы зафиксировать электрохимический элемент 1000 батареи в требуемой форме.

Каждый из этих компонентов в электрохимическом элементе батареи проходит вдоль параллельных дугообразных линий или векторов. Например, анод 1010 и анод 1011 проходят вдоль дугообразного вектора, длина которого приблизительно равна длине электрохимического элемента 1000 батареи. Катод 1020 и катод 1021 проходят вдоль отдельного дугообразного вектора, который параллелен вектору анода. Электрохимический элемент 1000 батареи может быть выполнен в показанной плоской С-образной форме, или дугообразная форма может быть выполнена неплоской, например в форме усеченного конуса или в форме, огибающей сферический сегмент, такой как в корпусе контактной линзы. Форма может поддерживаться за счет жесткости компонентов или в альтернативном варианте осуществления путем введения конструктивной детали, которая будет включена в электрохимический элемент батареи, но не будет активным компонентом электрохимической реакции. Например, во внутреннем пространстве элемента и между первым и вторым участками оболочки можно поместить выштампованную титановую фольгу. Конструктивная деталь из фольги будет служить для поддержания требуемой формы электрохимического элемента батареи, в то же время незначительно увеличивая неактивный объем электрохимического элемента батареи.

На ФИГ. 8 показан вид сверху в разрезе альтернативного варианта осуществления электрохимического элемента 1100 батареи. В этом варианте осуществления электрохимический элемент 1100 батареи имеет цилиндрические катодные токоотводы 1130 и 1131 электрохимического элемента батареи, которые показаны расположенным между катодами 1120 и 1121 электрохимического элемента батареи и участком оболочки (не показан). Хотя это не показано, катодный токоотвод электрохимического элемента батареи может в альтернативном варианте осуществления располагаться внутри или частично внутри катодов 1120 и 1121. Катодные токоотводы в виде проволоки в сочетании с анодами в виде проволоки обеспечивают жесткость конструкции, которая избавляет от необходимости любой неактивной конструктивной детали. Два электрохимических элемента 1101 и 1102 батареи, которые составляют электрохимический элемент 1100 батареи, соединяют электрически и механически в точке 1199 соединения.

Выполненные в виде проволоки анод 1110 первого электрохимического элемента батареи и катодный токоотвод 1131 второго электрохимического элемента батареи выполнены с возможностью соединения с помощью ультразвуковой сварки, как показано на ФИГ. 9. Когда приспособление 1198 для ультразвуковой сварки, показанное условно, осуществляет сварку двух выполненных в виде проволоки компонентов с целью формирования механически соединенного стыка 1197, анод 1110 первого электрохимического элемента батареи и катодный токоотвод 1131 второго электрохимического элемента батареи удерживаются силой сжатия. В альтернативном варианте осуществления стык 1197 может быть выполнен с использованием другого способа соединения, с помощью сварки электросопротивлением, чтобы получить обеспечивающий электрическое соединение и механически прочный стык. Другим способом соединения, полезным для герметизации электрохимического элемента батареи, является сварка лазерным лучом.

На ФИГ. 10 показан электрохимический элемент 1100 батареи в сборе с уже сформированным механически соединенным стыком 1197 и разделителем 1196, созданным для разделения внутренних пространств первого и второго электрохимических элементов батареи. Устанавливают имеющие одинаковый размер первый участок 1140 и второй участок 1141 оболочки, совмещают их периметры и сжимают, чтобы создать находящийся под давлением контур по всему периметру участков оболочки. Это можно сделать в приспособлении, которое создает находящийся под давлением контур, одновременно или последовательно, путем перемещения кондуктора или приспособления. Пока контур сжат, можно пройти лазерным лучом сварки вдоль электрохимического элемента батареи (в направлении, показанном вектором W 1194), и сжатый контур, который пропускает через себя лазерный луч сварки, сварится за счет расплавления и последующего повторного отвердения. Лазер испускает множество импульсов нагревания за секунду, формируя отдельные перекрывающиеся сварные точки, которые образуют шов по периметру участка оболочки. Чтобы не создавать локального нагрева внутреннего пространства элемента, компонентов батареи и электролита, выбирают подходящую длину волны лазера. Для полипропиленового материала оболочки предпочтительнее лазерное излучение с длиной волны 800 нм.

Другой вариант осуществления электрохимического элемента 1 100 батареи, показанного на ФИГ. 8, можно описать с помощью альтернативной конструкции анода. В этом варианте осуществления два электрохимических элемента 1101 и 1102 батареи, которые составляют электрохимический элемент 1100 батареи, соединяют электрически и механически за счет совместного использования общего компонента. Каждый из анодов 1110 и 1111 дополнительно содержит анодный токоотвод, который способен проводить электроток. Затем на каждый анодный токоотвод или на смежный с ним участок осаждают активный анодный материал таким образом, чтобы он находился в электрическом соединении, пока поддерживается физический контакт с анодным токоотводом. Применение такого анодного токоотвода позволяет использовать его же в качестве катодного токоотвода в смежном соединенном элементе. Например, анодный токоотвод (не показан) электрохимического элемента батареи первого электрохимического элемента 1101 батареи может проходить во второй электрохимический элемент батареи и использоваться в качестве катодного токоотвода 1131 второго электрохимического элемента батареи. Благодаря использованию этого общего компонента батареи, первый электрохимический элемент 1101 батареи и второй электрохимический элемент 1102 батареи соединяют электрически и механически без необходимости какой-либо сварки или соединения.

ПРИМЕРЫ

Составы и процессы, описанные здесь, и способы их изготовления и использования проиллюстрированы в следующих примерах.

Пример 1

Получение подложки

Брусок из поликарбоната разрезали на секции. Первый и второй пазы 2010, 2011 (каждый приблизительно 8,26 миллиметров в длину x 0,2 миллиметров в глубину x 0,998 миллиметров в ширину (приблизительно 0,325 дюймов в длину x 0,008 дюймов в глубину x 0,0393 дюймов в ширину)) формировали на поверхности блока 2000, как показано на ФИГ. 11 A. Канал 2020 (между 0,18 мм в ширину и 0,25 мм в ширину (между 0,007" в ширину и 0,01" в ширину)) затем вырезали между первым и вторым пазами 2010 и 2011, соединяя два более крупных паза в линию. Каждый готовый паз используют для удержания одного элемента.

Получение катода

С помощью состава из 10% масс. углеродной сажи (например, ACE Black AB100 от компании Soltex, г. Хьюстон, штат Техас), 83-85% масс. мелкого электролитического диоксида марганца (например, от компании Tronox, г. Стамфорд, штат Коннектикут) и остальной части (5-7%) по массе ПТФЭ (например, коллоидного раствора 60% масс. ПТФЭ в воде, выпускаемого под наименованием TE3859 компанией Dupont Polymers, г. Уилмингтон, штат Делавэр, содержащего 60,6%> твердых частиц в порции, 5,7%> смачивающего вещества) приготовили начальный катодный лист. Лист получили путем соединения углеродной сажи и диоксида марганца в контейнере для смешивания и перемешивания при 1000 об/мин в течение 3 минут в смесителе Thinky модели номер ARM-310 от компании Thinky, г. Лагуна-Хиллз, штат Калифорния. Затем в контейнер для смешивания добавили примерно 1,05 грамма деионизированной воды на грамм диоксида марганца и снова перемешали при 1000 об/мин в течение 3 минут. Потом добавили ПТФЭ и перемешали в смесителе при 200 об/мин, чтобы диспергировать ПТФЭ, и затем при 1500 об/мин, чтобы фибриллировать ПТФЭ и получить когерентную массу.

Затем полученную когерентную массу месили до тех пор, пока вязкость не увеличилась до точки, где жесткость материала возросла, и материал стал способным принимать форму. Предназначенные для оболочки батареи куски слоистого материала, состоящего из теплоустойчивого полимерного наружного слоя, внутреннего сердечника из алюминиевой фольги и внутреннего слоя из термосвариваемого полимера (например, оболочка от компании Ultra Flex Corporation, р-н Бруклин, г. Нью-Йорк; оболочка состоит из полиэтиленового термосвариваемого слоя толщиной 0,025 мм (0,001 дюйма) с одной стороны, пленки ПЭТ 48 толщиной 0,013 мм (0,0005 дюйма) с другой стороны и слоя из алюминиевой фольги толщиной 0,00803 мм (0,000316 дюйма) посередине) нарезали и сложили пополам по длине, теплоустойчивым слоем наружу. Кусочки когерентной массы оторвали и поместили внутрь оболочки, сложенной по длине. Когерентную массу раскатали с помощью ювелирных вальцов; материал периодически складывали пополам, чтобы усилить фибрилляцию и связывание, и время от времени материал поворачивали на 90 градусов в положении к оболочке, чтобы он не стекал с края. Таким образом из катодной смеси приготовили листы толщиной примерно 150 мкм. Этот лист извлекли из упаковочного материала, поместили на блюдце весов и сушили на воздухе при комнатной температуре в течение нескольких часов. Наконец, лист просушивали при температуре 60°C в течение от нескольких часов до целой ночи.

Приготовление электролита

Сначала электролит приготовили с помощью смеси 1,9 M NH4Cl и 0,63 M CaCl2 в деионизированной воде.

Затем приготовили гелеобразный электролит следующим образом: в лабораторный стакан, содержащий перемешиваемый элемент, добавляли нужное количество электролита. Мензурку накрыли во избежание испарения и, помешивая, нагревали на электроплитке с мешалкой до тех пор, пока не довели до кипения. Затем добавили деионизированную воду, чтобы возместить испарившуюся воду, количество которой определяли взвешиванием. В мензурку добавили достаточное количество агара, чтобы получить смесь, содержащую 97% масс. электролита и 3% масс. агара. Электролит с агаром перемешивали на электроплитке с мешалкой до тех пор, пока агар не растворился, затем добавили воды, чтобы возместить испарившуюся воду. После этого смесь перемешали и дали остыть при комнатной температуре, чтобы получить мягкий мутный гель.

Анод

Приобрели имеющуюся в продаже проволоку из чистого цинка (например, 0,15 мм (0,006 дюйма)) из цинка чистотой 99,95% от компании California Fine Wire, г. Гровер Бич, штат Калифорния).

Процедура сборки катодного токоотвода

Из куска катодного материла толщиной примерно 150 мкм с помощью лезвия нарезали полоски катодного материала длиной примерно 7 мм. Затем из этих полосок нарезали более тонкие полоски шириной до 3 мм или около того (но не уже, чем 600 мкм). Из мотка титановой проволоки (например, закаленной проволоки диаметром 0,050 мм из титана чистотой 99,8% от компании Goodfellow, г. Кораополис, штат Пенсильвания) нарезали короткие куски (приблизительно от 2 см до 10 см) диаметром 0,051 мм (0,002 дюйма), и их концы прикрепили к пластиковому блюдцу весов с помощью маленькой капли эпоксидной смолы, и дали ей затвердеть. Сборка катода проиллюстрирована на ФИГ. 11B. Под проволоку 2050, приклеенную с одного конца 2051, поместили катодные полоски 2040 и туго натянули проволоку над полоской. Удерживая проволоку туго натянутой, нанесли электропроводное клеевое покрытие (например, готовое покрытие, содержащее полимерное вяжущее вещество и графитовые чешуйки, скажем, TIMCAL E-LB 1020 от компании Timcal, г. Уэстлейк, штат Огайо). Когда электропроводное покрытие высохло достаточно, чтобы удерживать проволоку 2050 на поверхности катодного листа 2040, конец туго натянутой проволоки отпустили. После того, как покрытие просушили на воздухе в течение нескольких часов, проволоку обрезали с одного конца 2051 узла с помощью лезвия, другой конец проволоки укоротили, а катодную полоску 2040 обрезали до ширины 400-800 мкм, см. ФИГ. 11C.

Процедура сборки элемента

С помощью электропроводного покрытия/клея в пластиковую подложку 2000 приклеили узел катод-токоотвод, как показано на ФИГ. 11D. Узел катод-токоотвод 2030 расположили на месте проволокой вниз, чтобы позже можно было увлажнить катодную полоску 2040. Сначала узел токоотвод-катод 2030 прикрепили возле конца 2012 паза 2010; затем отогнули узел токоотвод-катод 2030 от стенки паза, нанесли дополнительный электропроводный клей вдоль стенки и прижали узел токоотвод-катод 2030 к стенке паза. При наличии избыточного катодного материала, который препятствовал бы зазору между вставляемой позже цинковой проволокой 2060 и катодом, лишний материал удаляли. Нарезали и выпрямили куски цинковой проволоки длиной приблизительно 1,5 сантиметра. Их поместили в паз 2010 и выдвинули из открытого конца элемента; чтобы провод оставался на месте, нанесли маленькую каплю эпоксидной смолы. Потом нанесли эпоксидную смолу по всему отверстию канала паза и наложили полиимидную ленту (например, торговой марки Kapton) поверх отверстия паза до тех пор, пока эпоксидная смола не затвердеет. В этот момент полиимидную пленку удалили. Затем нанесли электролит, чтобы он покрыл паз и просочился в катод. После чего промокательной бумажной салфеткой удалили весь электрод из паза и области подложки, окружающей паз, за исключением электролита, поглощенного катодом. Потом добавили желеобразный электролит, чтобы наполнить паз. Поверх паза, включая концы, наложили кусок полиимидной клейкой ленты (например, торговой марки Kapton); обычно эта лента проходит от одного до другого конца двух элементов, расположенных вертикально.

Затем полиимидную ленту покрыли сверху двухкомпонентной эпоксидной смолой и также покрыли концы бруска, где провода выходят из паза. Когда эпоксидная смола затвердела, подложку из поликарбоната надежно закрепили. После этого на выходящие из элементов проволоки (титановую и цинковую) установили зажимы типа «крокодил» с гладкими губками, соблюдая осторожность, чтобы не замкнуть накоротко элементы. Чтобы зажимы не касались друг друга, между ними поместили изолятор. Когда эпоксидная смола стала желеобразной, но еще не затвердела полностью, изоляторы убрали. Элементы испытали с помощью обычного оборудования для испытания батарей.

В таблице 1 приведены рабочие характеристики и общее описание электрохимического элемента батареи, который был получен, как описано в примере 1.

ТАБЛИЦА 1

Пример 2

Порошковый цинковый анод

Был приготовлен анод, использующий цинк в качестве связанного порошка. Цинковый порошок (например, сорта EEF от компании Umicore, Бельгия) приготовили с использованием ПТФЭ (из коллоидного раствора TE3859) в качестве связывающего материала и ацетиленовой сажи (AB100%) в качестве электропроводного наполнителя при помощи состава, содержащего 5% ацетиленовой сажи, 5% ПТФЭ и 90% цинка по массе. 20 граммов цинка и 1,11 грамма ацетиленовой сажи смешали вручную с помощью пластмассового шпателя до визуально однородной смеси. Затем эту смесь смешали с 9 граммами деионизированной воды с помощью смесителя Thinky ARM-310 в течение трех минут при 1000 об/мин. После этого в смесь добавили 1,85 грамма 60%-го коллоидного раствора ПТФЭ (TE3859) и смешивали в течение трех минут при 200 об/мин, чтобы диспергировать, затем в течение трех минут при 1000 об/мин, чтобы фибриллировать и получить когерентную массу. Потом эту когерентную массу замесили и раскатали между кусками оболочки батареи (от компании Ultra Flex Corporation, р-н Бруклин, г. Нью-Йорк; оболочка состоит из полиэтиленового термосвариваемого слоя толщиной 0,025 мм (0,001 дюйма) с одной стороны, пленки ПЭТ 48 толщиной 0,013 мм (0,0005 дюйма) с другой стороны и слоя из алюминиевой фольги толщиной 0,00803 мм (0,000316 дюйма) посередине). Как и в случае приготовления начального катодного листа, куски этого слоистого материала нарезали и сложили пополам по длине, теплоустойчивым слоем наружу. Кусочки когерентной массы оторвали и поместили внутрь оболочки, сложенной по длине. Когерентную массу раскатали с помощью ювелирных вальцов; материал периодически складывали пополам, чтобы усилить фибрилляцию и связывание, и время от времени материал поворачивали на 90 градусов в положении к оболочке, чтобы он не стекал с края. Таким образом из катодной смеси приготовили листы толщиной примерно 150 мкм. Этот лист извлекли из упаковочного материала, поместили на блюдце весов и сушили на воздухе при комнатной температуре в течение нескольких часов. Наконец, лист просушивали при температуре 60°C в течение от нескольких часов до целой ночи.

Нарезали полоски анодного материла приблизительно 300 мкм в ширину x 150 мкм в толщину x 7-8 мм в длину и затем с помощью электропроводного клея (Timcal E-LB 1020) прикрепили к токоотводам из титановой проволоки диаметром 50 мкм (например, от компании Goodfellow, г. Кораополис, штат Пенсильвания) точно так же, как и в случае с катодом.

С помощью композиции, состоящей из 10% масс. ацетиленовой сажи (AB 100), 5% масс. ПТФЭ (из коллоидного раствора TE3859) и 85% мелкого MnO2 (Tronox), приготовили катодный лист, как описано в примере 1. Из этого листа нарезали полоски материала приблизительно 10 мм шириной x 150 мкм толщиной. Нарезали куски титановой фольги и наложили прозрачную ленту, оставив полоску открытой фольги шириной приблизительно 7 мм. Затем эту фольгу намазали электропроводным клеем и прижали катодный лист, пока клей был еще влажным. После сушки при 60°C в течение от двух часов до целой ночи фольгу извлекли из печи, разрезали на полоски и вставляли в экспериментальный держатель; эти полоски с присоединенным катодом действовали в качестве противоэлектрода. Экспериментальный держатель образца содержал кусок цинковой фольги, используемой в качестве квази-электрода сравнения, прикрепленный к титановой проволоке диаметром 50 мкм лист связанного цинка, действующий в качестве рабочего электрода, и титановую фольгу с прикрепленным катодным листом, которая была противоэлектродом. Все три электрода вместе находились в стеклянном флаконе, содержащем электролит из 1,9 M NH4Cl и 0,63 M CaCl2 в деионизированной воде. Было проведено испытание на трех образцах, состоящее из чередующихся периодов разомкнутой цепи продолжительностью 30 с, причем к рабочему электроду прикладывались импульсы 5, 10 и 100 мкА с последующим периодом разомкнутой цепи продолжительностью 30 секунд. В качестве внутреннего сопротивления каждого электрода брали среднее арифметическое сопротивлений, определяемых на основе падения напряжения в начале и конце импульса 100 мкА. Сопротивление трех образцов было 101, 183 и 145 Ом.

Пример 3

Создание герметичной микробатареи

Формирование компонентов элемента

Компоненты элемента микробатареи, собранной в этом примере, описаны далее в таблице 2, где приведены размеры и другие физические свойства.

ТАБЛИЦА 2

Получение начального катодного листа

Катод получают следующим образом. Во-первых, сухой порошок смешивают с помощью лабораторного смесителя Waring. MnO2 (мелкий Tronox) и углеродную сажу BP2000 (Cabot) смешивают в пропорции 500 г: 20,83 г (24: 1).

После того, как порошки смешаны, их превращают во влажную смесь вместе с ПТФЭ. Общий состав смеси: 24,27% сухих порошков (как упомянуто выше), 66,50% деионизированной воды, 4,86% раствора Triton X-100 и 4,37% раствора (DISP30, 60% масс. ПТФЭ). Затем влажную смесь фильтруют с помощью воронки Бюхнера в вакууме.

После получения твердой массы ее многократно раскатывают с помощью ювелирного пресса, машинки для раскатки теста или подобного оборудования, чтобы еще больше фибриллировать цепочки ПТФЭ. После каждого этапа раскатывания, кроме последнего, твердую массу восстанавливают, чтобы подготовить к следующему этапу.

С помощью изготовленной на заказ прокатной установки с электроприводом тесто преобразуют в отдельный лист. Материал многократно прогоняют между валиками, каждый раз складывая его пополам и уменьшая зазор между валиками до тех пор, пока он не достигнет 0,12 мм. После этого материал оставляют сохнуть на воздухе.

Получив катод в форме отдельного листа, его затем прикрепляют к токоотводу с помощью связывающего материала (например, EB-012 от компании Henkel или E-LB 1020 от компании Imerys). Токоотвод из титановой фольги можно загрубить, например, погрузив в кипящий раствор щавелевой кислоты, 10% масс., на десять минут. После загрубления титановую фольгу вынимают, промывают деионизированной водой и дают полностью высохнуть.

С помощью иттербиевого волоконного лазера Epilog FiberMark мощностью 50 Вт титановую фольгу (толщиной 10 мкм) разрезают на полоски шириной 400 мкм. Нарезают полоски катодного материала требуемой ширины и покрывают связывающим материалом EB-012 с одной стороны. Катодный материал прижимают покрытой стороной к нарезанному титану. После этого с помощью лазера разрезают титан и катод на отдельные самостоятельные компоненты.

Приготавливают электролитный гель, состоящий из 25% масс. ацетата цинка, 0,2% масс. ацетата алюминия, остальное - вода, и желатинизируют с помощью КМЦ (GA07 Walocel), 6% масс.

При необходимости катодную полоску можно приламинировать к сепаратору. Для этого катодную полоску на титане покрывают электролитным гелем и поверх желеобразного электролита помещают кусок сепаратора (Dreamweaver Silver™ толщиной 25 мкм от компании Dreamweaver International, г. Грир, штат Южная Каролина) чуть шире катода. Катод и сепаратор помещают между двумя кусками пленки из ФЭП (фторированного этиленпропилена) и всю стопку затем кладут между латунными прокладками толщиной пять см (два дюйма). Потом стопку пропускают через машину для ламинирования Apache AL-13P, чтобы механически связать вместе катод и сепаратор.

Анод состоит из куска цинковой фольги, который обрезают по размеру с помощью таких способов, как лазерная или ультразвуковая резка. При желании перед обрезанием цинк можно приклеить к куску загрубленной титановой фольги с помощью электропроводного связывающего материала; загрубленная титановая фольга служит в качестве токоотвода для анода. В качестве клея можно использовать термореактивную смолу с углеродным наполнителем, например Atom Adhesives AA-Carb 61. В случае использования термореактивной смолы ее наносят либо на цинк, либо на титан. Можно также наносить пасту, чернила или покрытие из термопластичной смолы, например 107-25 от компании Creative Materials (г. Айер, штат Массачусетс), на одну сторону цинковой полосы и куска титана и затем нагревать и прикладывать давление, чтобы соединять их вместе.

В некоторых случаях желательно иметь два последовательно соединенных элемента, совместно использующих токоотвод, который действует в качестве анодного токоотвода для первого элемента и катодного токоотвода для второго элемента. В этом случае анод прикрепляют к одной части токоотвода, как описано выше, тогда как катод прикрепляют к другой стороне токоотвода, оставляя оголенным токоотвод на одной из двух сторон, чтобы обеспечить выходы.

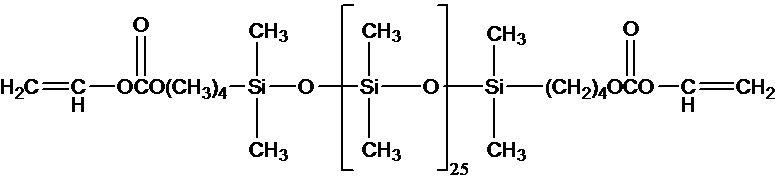

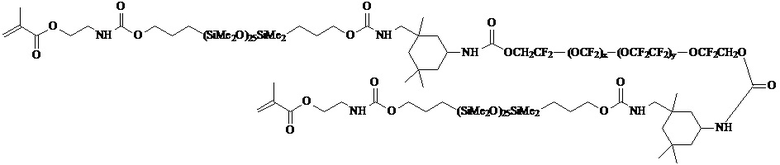

Пленка с покрытием

Под изолирующей пленкой с покрытием понимают пленку полимера, смежную с пленкой, обладающей более высокими барьерными свойствами, чем полимерный материал, причем указанная пленка с более высокими барьерными свойствами сформирована на полимерной пленке или находится на смежном слое. Керамической пленкой может быть оксид кремния, оксид алюминия, оксид титана, алюминиевое золото, титан и т. п., причем пленка может быть сформирована химическим парофазным осаждением (ХПО), напылением, плазменным осаждением, методом золь-гель и т. п. При желании пленка с покрытием может включать в себя чередующиеся слои полимера и пленки с более высокими барьерными свойствами, осажденной на первоначальную пленку с более высокими барьерными свойствами. Предпочтительным примером используемой изолирующей пленки является Ceramis CPP-004 (CelPlast, г. Торонто, Канада), представляющая собой полипропилен, покрытый барьерным слоем из оксида кремния.

Заключение в оболочку:

По существу элемент обычно запаивают между двумя кусками полимерной пленки, с покрытием или без покрытия, которые образуют верх и низ заключенного в оболочку элемента. Первый этап изготовления элемента заключается в укладывании катода и катодного токоотвода на оболочку таким образом, чтобы катодный токоотвод занял свое место в оболочке. Во время запаивания полезно механически удерживать на месте компоненты элемента, чтобы они не сдвинулись и не вызвали короткое замыкание или не помещали процессу запаивания. Например, компоненты элемента можно прикрепить к одной из изолирующих пленок с помощью слабо липкой чувствительной к давлению пленки, например липким аэрозолем 3M 80 или Krylon Easy-Tack. Можно также предусмотреть использование механического зажима некой формы для удержания на месте компонентов элемента в процессе запаивания. После того, как катод и токоотвод расположены на своих местах, катод смачивают электролитом. При желании перед обрезанием катод можно приламинировать к сепаратору; в противном случае сепаратор механически устанавливают сверху на влажный катод и, если требуется, дополнительно наносят электролит.

На данном этапе анод (и необязательно анодный токоотвод; сочетание может называться анодным узлом) затем добавляют в элемент. Если катод не приламинирован к сепаратору, как описано выше, анодный узел можно поместить рядом с катодом и отделить от катода сепаратором во избежание короткого замыкания. Альтернативно анодный узел можно расположить поверх катода и сепаратора вне зависимости от того, приламинирован ли катод к сепаратору или нет. В любом случае предпочтительнее, чтобы сепаратор был шире катода (или когда катод приламинирован к сепаратору, одинаковой ширины с катодом) и анодный узел был уже катода. После того, как анод, катод и сепаратор установлены на свои места, элемент готов к спайке с верхним слоем оболочки.

У оболочки элемента два вида спаек - «выходы» и «боковины». Выходы находятся на коротких осях элемента, тогда как боковины находятся на длинных осях элемента (причем оси могут быть прямолинейными, дугообразными или какой-либо другой формы). Функционально выходы и боковины отличаются тем, что боковины необходимы только в качестве герметичного уплотнения, тогда как выходы необходимы в качестве герметичного уплотнения, а также для пропускания через них вывода или выводов. Если короткая ось элемента очень мала (например, менее 1,5 мм в ширину, но по существу больше 300 мкм в ширину), боковины должны быть значительно уже выходов во избежание неприемлемой потери внутреннего объема. Вообще в зависимости от длины короткой оси элемента боковины могут быть от 20 мкм до 200 мкм в ширину. В то же время толщину выхода можно увеличить за счет добавления материала (например, сухой пленки, покрытия или связывающего материала), чтобы обеспечить герметичность выхода, даже если он должен охватывать токоотводы. Допускается, чтобы уплотнение выхода занимало большую длину из-за его расположения на длинной оси элемента, которая по существу, по меньшей мере, 4 мм в длину.

Когда имеешь дело с такими мелкими компонентами, положение электродов относительно швов критично. По существу боковые швы и электроды могут располагаться относительно друг друга в пределах 5% от ширины батареи. Например, для длины элемента аккумуляторной батареи шириной 1 мм и боковых швов допуск будет менее чем приблизительно±0,05 мм. Что касается длины батареи, допустимое отклонение положения оголенной части вывода, который пропускают через выход, связывающий материал выхода и средства герметизации выхода, может составлять приблизительно 25%. Например, для шва шириной 1 мм расположение может быть в пределах±0,25 мм. Отметим, что ширина оголенного вывода (катодного токоотвода, который не покрыт катодным материалом, и анодного токоотвода, который не покрыт анодом) может быть на всю длину шва выхода.

Поэтому для герметизации боковин и выходов требуются разные способы герметизации. Для герметизации боковин предпочтительнее ультразвуковая сварка. Сварка пластмасс предыдущего уровня техники происходит с перемещением консоли для ультразвуковой сварки в основном перпендикулярно к вектору спая, и это приводит к широкому шву, который нежелателен. Если колебательное движение ультразвуковой консоли происходит преимущественно в одной плоскости с упаковочным материалом, можно добиться относительно более узкого спая.

Чтобы получить спай шириной менее 40 мкм, в качестве альтернативы использовали лазерную сварку.

После сварки боковых швов необходимо прорезать изолирующую пленку вокруг боковин, чтобы отделить блок батареи. В некоторых случаях возможны одновременные сварка и обрезание бокового шва. Например, с помощью ультразвуковой сварки, когда направление вибрации почти параллельно плоскости упаковочного материала, можно одновременно запаивать и обрезать пластиковые пленки при ширине спая менее 50 мкм. Вектор создается направлением спаивания, которое в случае боковой запайки идет вдоль длины блока батареи. Однако в определенных случаях может оказаться предпочтительнее на первом этапе запаивать боковые швы, а затем использовать второй этап для извлечения заключенного в оболочку элемента из изолирующей пленки. На этом втором этапе можно использовать водоструйную резку, лазерную резку, обрезку литников в вырубных штампах или подобные способы.

В случае выхода необходимо полностью перекрыть блок вокруг токоотвода, который проходит через оболочку. Поскольку активные материалы не распространяются на область выхода, то в этой области можно существенно увеличить толщину. Например, в области выхода элемента толщиной 250 мкм при толщине оболочки 25 мкм можно добавить слой материала толщиной приблизительно 200 мкм, чтобы усилить герметизацию.