Область техники

Настоящее изобретение относится к области смазок, и в частности к области смазок, загущенных мылом на основе комплекса сульфоната кальция. Изобретение относится к однофазному способу приготовления смазки на основе комплекса сульфоната кальция. В частности, изобретение относится к однофазному способу приготовления смазки на основе комплекса сульфоната кальция в отсутствии борной кислоты, и включающему осуществление по меньшей мере одной стадии под давлением. Способ в соответствии с изобретением позволяет уменьшить время производства смазки на основе комплекса сульфоната кальция, при этом сохранив или даже увеличив выход при производстве.

Настоящее изобретение также относится к производственной установке для осуществления такого способа.

Настоящее изобретение также относится к смазке на основе комплекса сульфоната кальция, которую можно получать при помощи однофазного способа в отсутствии борной кислоты, и включающего осуществление по меньшей мере одной стадии под давлением. Смазка в соответствии с изобретением обладает, в частности, хорошими механическими свойствами, а также улучшенными свойствами температурной устойчивости и противозадирными свойствами.

Предшествующий уровень техники

Существуют многочисленные устройства, в которых жидкие смазывающие вещества не пригодны для применения, поскольку они "дрейфуют" относительно точки смазывания. Эти устройства, в частности, представляют собой подшипники качения и подшипники скольжения, открытые зубчатые передачи, металлические кабели и цепные передачи, и в более общем смысле не содержат систему герметизации.

Для этих устройств используют смазки, которые представляют собой твердые или полужидкие вещества, образующиеся в результате дисперсии загустителя в жидкой смазке, необязательно включающие присадки, которые придают им специфические свойства.

Загустители могут представлять собой органические или неорганические соединения.

Среди органических загустителей, используемых при производстве смазок, в частности могут быть упомянуты соли металла жирных кислот и поликарбамиды (полимочевины).

Подавляющее большинство смазок получают с использованием загустителей типа солей металлов жирных кислот. Жирную кислоту растворяют с базовом масле при относительно высокой температуре и затем добавляют подходящий гидроксид металла. После выпаривания путем кипячения воды, которая образуется во время реакции, осуществляют охлаждение в течение точного количества времени для образования мыльного каркаса.

Гидроксиды лития, натрия, кальция, бария, титана или алюминия или некоторые алюминиевые тримеры подходят, например, в качестве соединений металлов для приготовления смазки. Длинноцепочечные жирные кислоты порядка С14-С28, главным образом С18, как правило, происходят из масел овощей (например, касторовое масло) или животных (например, жира). Они могут быть гидрогенизированными или гидроксилированными. Самое известное производное представляет собой 12-гидроксистеариновую кислоту, происходящую из рицинолевой кислоты.

В комбинации с длинноцепочечными жирными кислотами также возможно использование короткоцепочечных кислот, как правило, содержащих от 6 до 12 атомов углерода, таких как, например, азелаиновая кислота, бензойная кислота.

Могут быть использованы другие, в частности неорганические загустители, такие как, например, бентонит и силикагель.

Для устройств, в которых смазка располагается свободно (например, открытые зубчатые передачи на цементных заводах и т.д.), смазки, загущенные металлическими мылами, и в частности простыми или сложными металлическими мылами алюминия, значительно превосходят другие смазки.

Смазки, загущенные полимочевинами, не обладают достаточной механической стабильность, в частности вследствие их тиксотропной природы, которая приводит к тому, что они разрушаются под действием механических нагрузок.

Неорганическим загустителям также присуще проблемы механической прочности и водостойкости.

Смазки, загущенные мылом на основе комплекса сульфоната кальция (или смазки на основе комплекса сульфоната кальция), известны и используются много лет, поскольку они обладают множеством свойств, таких как противозадирные и противоизносные свойства, механическая прочность, устойчивость к коррозии, водостойкость и температурная стабильность, в частности при высоких температурах. Этот тип смазки получают путем превращения сверхосновного сульфоната кальция в присутствии, в частности, по меньшей мере одного базового масла, по меньшей мере двух различных кислот, одна из которых представляет собой жирную кислоту, и по меньшей мере одного основания (см. Gareth Fish et al, "Calcium Sulphonate Grease Formulation", 2012).

Они находят свое применение в многочисленных промышленных областях, в частности в автомобильной, сталелитейной промышленности, добыче полезных ископаемых или также в бумажном производстве.

Несколько способов получения смазок на основе комплекса сульфоната кальция уже были описаны или осуществлены.

В частности, были описаны однофазные способы приготовления смазок на основе комплекса сульфоната кальция; цель заключается в уменьшении времени приготовления с сохранением или даже увеличением выхода.

Под однофазным способом приготовления понимают, в частности, способ приготовления смазки на основе комплекса сульфоната кальция, включающий одно непрерывное увеличение температуры и одно падение температуры.

В документе US 5338467 описан способ приготовления смазки на основе комплекса сульфоната кальция, частицы карбоната кальция находятся в форме кальцита, указанный способ можно осуществлять в одну фазу и он может включать приложение давления к смеси, составляющей смазку. Тем не менее, все примеры способа, приведенные в этом документе, описывают присутствие борной кислоты. То же самое справедливо для документа US 2013/220704.

В документе US 4560489 описан способ приготовления смазки на основе комплекса сульфоната кальция, который можно осуществлять в одну фазу, и который может включать приложение давления к смеси, составляющей смазку. Кроме того, в этом документе описано, что этот способ может быть осуществлен в отсутствии борной кислоты. Тем не менее, создание давления осуществляют путем введения СО2 в реактор, содержащий смесь.

Кроме того, примеры, описанные в этом документе, демонстрируют важность присутствия борной кислоты в отношении свойства температурной стабильности смазки, получаемой в конце способа. Фактически, в отсутствии борной кислоты температурная стабильность смазки, получаемой в конце способа, является очень низкой, тогда как указанная стабильность повышается при увеличении содержания борной кислоты.

В документе CN 102703185 описан однофазный способ приготовления смазки на основе комплекса сульфоната кальция и смешения различных компонентов в реакторе под давлением.

Тем не менее, способ, описанный в этом документе, включает присутствие борной кислоты. Кроме того, приложение давления к смеси в реакторе осуществляют путем добавления СО2.

Кроме того, способ, описанный в этом документе, требует присутствие сорастворителя метанольного или этанольного типа, эти сорастворители способны выделять летучие органические соединения (VOC). В настоящее время известно, что эти соединения могут представлять потенциальную опасность для здоровья человека.

Таким образом, желательно разработать способ для приготовления смазки на основе комплекса сульфоната кальция, который может быть осуществлен в одну фазу и в отсутствии борной кислоты. Фактически, борная кислота представляет собой продукт, классифицируемый как CMR (канцерогенное, мутагенное или токсическое для репродуктивных систем соединение) и, таким образом, представляет собой потенциальную опасность для человеческого здоровья.

Также желательно разработать однофазный способ приготовления смазки на основе комплекса сульфоната кальция, который позволил бы значительно уменьшить время приготовления и сохранить или даже увеличить выход при сохранении или даже улучшении свойств смазки.

Также желательно разработать однофазный способ приготовления смазки на основе комплекса сульфоната кальция, включающий по меньшей мере одну стадию приложение давления к смеси, составляющей смазку, причем это приложение давления не требовало бы добавления газа, и в частности диоксида углерода.

Также желательно разработать однофазный способ приготовления смазки на основе комплекса сульфоната кальция, не требующий добавления растворителей или сорастворителей, которые выделяют VOC.

Цель настоящего изобретения заключается в том, чтобы предложить способ, позволяющий преодолеть все или некоторые из вышеупомянутых недостатков.

Еще одна цель изобретения заключается в том, чтобы предложить простой способ, который может быть легко осуществлен.

Еще одна цель изобретения заключается в том, чтобы предложить смазку на основе комплекса сульфоната кальция с улучшенной температурной стабильностью.

Краткое изложение сущности изобретения

Таким образом, целью изобретения является способ приготовления смазки на основе комплекса сульфоната кальция, включающий по меньшей мере следующие стадии:

а) приготовление в реакторе мыла на основе комплекса сульфоната кальция, содержащего карбонат кальция, карбонат кальция представлен в форме кальцита,

б) закрывание реактора,

в) увеличение температуры в реакторе до температуры по меньшей мере 130°С при давлении по меньшей мере 400 кПа,

г) сброс давления и удаление воды, содержащейся в реакторе,

д) охлаждение реактора,

где указанный способ не включает добавление борной кислоты.

Неожиданным образом заявителем было обнаружено, что можно приготовить смазку на основе комплекса сульфоната кальция однофазным способом, включающим стадию приложения давления к смеси, составляющей смазку, без добавления борной кислоты или сорастворителя.

Так, настоящее изобретение позволяет осуществить способ приготовления смазки на основе комплекса сульфоната кальция, который позволяет сохранить или даже увеличить выход при уменьшении времени приготовления.

Преимущественно, способ в соответствии с изобретением позволяет уменьшить или даже устранить риски для здоровья человека.

Преимущественно, способ в соответствии с изобретением позволяет уменьшить или даже устранить риски вспенивания.

Преимущественно, смазка на основе комплекса сульфоната кальция, получаемая в конце способа по изобретению, обладает эквивалентными свойствами, в частности механической стабильностью и противоизносными свойствами, по сравнению с существующими смазками на основе комплекса сульфоната кальция.

Преимущественно, смазка на основе комплекса сульфоната кальция, получаемая в конце способа по изобретению, обладает улучшенными свойствами, в частности термостабильностью и противозадирными свойствами, по сравнению с существующими смазками на основе комплекса сульфоната кальция.

Таким образом, изобретение также относится к смазке на основе комплекса сульфоната кальция, которую можно приготовить способом, включающим по меньшей мере следующие стадии:

а) приготовление в реакторе мыла на основе комплекса сульфоната кальция, содержащего карбонат кальция, где карбонат кальция представлен в форме кальцита,

б) закрывание реактора,

в) увеличение температуры в реакторе до температуры по меньшей мере 130°С при давлении по меньшей мере 400 кПа,

г) сброс давления и удаление воды, содержащейся в реакторе,

д) охлаждение реактора,

где указанный способ не включает добавление борной кислоты.

Изобретение также относится к производственной установке для осуществления способа, описанного выше, включающей:

- реактор (1), оборудованный по меньшей мере одним перемешивающим устройством (2), и по меньшей мере одним устройством, создающим давление (3), и нагревающим устройством (4),

- бак (5) для приема указанной смазки на основе комплекса сульфоната кальция,

- по меньшей мере одной устройство (6) для перекачивания указанной смазки на основе комплекса сульфоната кальция из реактора (1) в приемный бак (5).

Подробное описание изобретения

Доли, указанные ниже, соответствуют массовым долям активного материала относительно массы исходных реагентов.

Способ приготовления смазки на основе комплекса сульфоната кальция в соответствии с изобретением включает по меньшей мере следующие стадии:

а) приготовление в реакторе мыла на основе комплекса сульфоната кальция, содержащего карбонат кальция, где карбонат кальция представлен в форме кальцита,

б) закрывание реактора,

в) увеличение температуры в реакторе до температуры по меньшей мере 130°С под давлением по меньшей мере 400 кПа,

г) сброс давления и удаление воды, содержащейся в реакторе,

д) охлаждение реактора,

где указанный способ не включает добавление борной кислоты.

В воплощении изобретения стадия а) содержит стадии:

а.1) смешения в реакторе по меньшей мере одного базового масла и по меньшей мере одного сверхосновного сульфоната кальция,

а.2) добавления по меньшей мере одной первой карбоновой кислоты, содержащей по меньшей мере 12 атомов углерода и необязательно по меньшей мере одну группу -ОН, при температуре по меньшей мере 20°С,

а.3) добавления по меньшей мере одной сульфоновой кислоты, содержащей по меньшей мере 12 атомов углерода, при температуре по меньшей мере 50°С,

а.4) добавления воды при температуре по меньшей мере 50°С,

а.5) добавления по меньшей мере одной второй карбоновой кислоты, содержащей по меньшей мере 2 атома углерода, при температуре по меньшей мере 50°С,

а.6) закрывания реактора,

а.7) увеличения температуры до температуры по меньшей мере 80°С,

а.8) открывания реактора,

а.9) добавления извести при температуре по меньшей мере 90°С.

В еще одном воплощении изобретения стадии с а.1) по а.3) могут быть осуществлены в другом порядке.

Так, сульфоновая кислота, содержащая по меньшей мере 12 атомов углерода, сначала может быть добавлена в смесь стадии а.1) при температуре по меньшей мере 50°С, затем карбоновая кислота, содержащая по меньшей мере 12 атомов углерода и необязательно по меньшей мере одну группу -ОН, может быть добавлена в таким образом приготовленную смесь.

В предпочтительном воплощении изобретения порядок осуществления стадий с а.4) по а.9) является фиксированным и поэтому не может быть изменен.

Неожиданным образом заявителем было обнаружен, что можно уменьшить или даже устранить риски вспенивания в реакторе при строгом соблюдении порядка осуществления стадий с а.4) по а.9).

Так, путем такого ограничения или даже такого устранения рисков вспенивания способ в соответствии с изобретением позволяет ограничить риски потери продукта во время его осуществления и, таким образом, оптимизировать его выход.

Стадия а.1)

Базовое масло стадии а.1) в соответствии с настоящим изобретением может быть выбрано из масел минерального, синтетического или природного происхождения, а также их смесей.

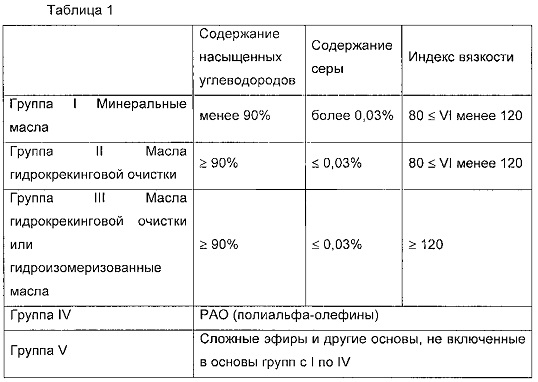

Минеральные или синтетические масла, как правило, используемые для приготовления смазки, относятся к одной из групп I-V в соответствии с классами, определенными в классификации API (или их эквивалентов в соответствии с классификацией ATIEL), как показано ниже в Таблице 1. Классификация API определена в American Petroleum Institute 1509 "Engine oil Licensing and Certification System" 17 издание, сентябрь 2012.

Классификация ATIEL определена в "The ATIEL Code of Practice", №18, ноябрь 2012.

Минеральные базовые масла включают любой тип основ, получаемых путем атмосферной и вакуумной перегонки неочищенного масла с последующей очисткой такими операциями, как экстракция растворителя, деасфальтизация, депарафинизация растворителем, гидроочистка, гидрокрекинг и гидроизомеризация, каталитическая сероочистка в присутствии водорода.

Синтетические базовые масла могут быть выбраны из сложных эфиров, кремнийсодержащих соединений, гликолей, полибутена, полиальфа-олефинов (PAOs), алкилбензола или алкилнафталина.

Базовые масла также могут представлять собой масла природного происхождения, например сложные эфиры спиртов и карбоновых кислот, которые могут быть получены из природных источников, таких как подсолнечное масло, масло семян рапса, пальмовое масло, соевое масло и т.п.

В воплощении изобретения базовое масло стадии а.1) выбрано из группы I базовых масел.

В предпочтительном воплощении изобретения базовое масло стадии а.1) выбрано из группы I базовых масел типа Bright Stocks (BSS) (высоковязкое остаточное цилиндровое масло) (остаток после перегонки, обладающий кинематической вязкостью при 100°С приблизительно 30 мм2/с, измеренной в соответствии со стандартом D-445, обычно составляющей от 28 до 32 мм2/с, и обладающий плотностью при 15°С в диапазоне от 895 до 915 кг/м3), группы I базовых масел типа SN 330 (дистиллят, обладающий плотностью при 15°С в диапазоне от 880 до 900 кг/м3, обладающий кинематической вязкостью при 100°С приблизительно 12 мм2/с, измеренной в соответствии со стандартом D-445), нафтеновых базовых масел группы I (вязкость 100 сСт при 40°С, измеренная в соответствии со стандартом D-445) или их смесей.

В более предпочтительном воплощении изобретения базовое масло стадии а.1) представляет собой смесь по меньшей мере одного базового масла группы I типа BSS, базового масла группы I типа SN 330 и нафтенового базового масла группы I.

На стадии а.1) способа в соответствии с изобретением по меньшей мере один сверхосновный сульфонат кальция смешивают с базовым маслом, находящимся в реакторе.

Это соединение известно специалисту в данной области техники как детергент и состоит из кальциевой соли сульфоната.

Когда металл, т.е. кальций, находится в избытке (в количестве больше, чем стехиометрическое количество относительно анионной(ых) группы(групп) детергента), имеют дело с так называемыми сверхосновными детергентами.

Избыток металла, наделяющего детергент его сверхосновным характером, представлен в форме солей металла, которые являются нерастворимыми в масле, например карбонат, гидроксид, оксалат, ацетат, глутамат, предпочтительно карбонат.

В том же сверхосновном детергенте металлы этих нерастворимых солей могут быть такими же, как металлы растворимых детергентов в базовом масле или они могут отличаться. Они предпочтительно выбраны из кальция, магния, натрия или бария.

Так, сверхосновные детергенты представлены в форме мицелл, состоящих из нерастворимых солей металла, поддерживаемых в суспензии в базовом масле детергентами в форме маслорастворимых солей металла.

Предпочтительно, сверхосновный сульфонат кальция представляет собой сверхосновный сульфонат кальция с карбонатом кальция.

Известно, что BN (щелочное число) сверхосновных сульфонатов кальция является высоким, предпочтительно больше, чем 150 мг KOH/г детергента.

BN измеряют в соответствии со стандартом ASTM D-2896.

В воплощении изобретения сверхосновный сульфонат кальция со стадии а.1) обладает BN по меньшей мере 300 мг KOH/г детергента, предпочтительно, находящейся в диапазоне от 300 до 500 мг KOH/г детергента, преимущественно от 350 до 450 мг KOH/г детергента.

В предпочтительном воплощении изобретения массовое содержание сульфоната кальция находится в диапазоне от 35 до 55%, предпочтительно от 40 до 50% относительно общей массы исходных реагентов.

В еще одном предпочтительном воплощении изобретения массовое содержание базового масла находится в диапазоне от 45 до 65%, предпочтительно от 50 до 60% относительно общей массы исходных реагентов.

В воплощении изобретения смесь стадии а.1) может быть нагрета до температуры по меньшей мере 60°С, предпочтительно по меньшей мере 70°С, преимущественно от 70 до 80°С.

Стадия а.2)

На стадии а.2) способа в соответствии с изобретением по меньшей мере одну карбоновую кислоту, содержащую по меньшей мере 12 атомов углерода и возможно по меньшей мере одну группу -ОН, добавляют при температуре по меньшей мере 20°С.

В воплощении изобретения карбоновая кислота стадии а.2) выбрана из карбоновых кислот или гидроксикарбоновых кислот, содержащих от 12 до 24 атомов углерода, предпочтительно от 16 до 20 атомов углерода.

В предпочтительном воплощении изобретения карбоновая кислота стадии а.2) выбрана из гидроксикарбоновых кислот, содержащих от 12 до 24 атомов углерода, предпочтительно от 16 до 20 атомов углерода.

Преимущественно, карбоновая кислота стадии а.2) представляет собой 12-гидроксистеариновую кислоту.

В предпочтительном воплощении изобретения массовое содержание карбоновой кислоты находится в диапазоне от 1 до 4%, предпочтительно от 1,5 до 3% относительно общей массы исходных реагентов.

В еще одном воплощении стадия а.2) также включает добавление антивспенивающей присадки.

антивспенивающие присадки, используемые в смазках, хорошо известны специалисту в данной области техники и могут быть в частности выбраны из кремнийсодержащих соединений.

В предпочтительном воплощении изобретения массовое содержание антивспенивающей присадки находится в диапазоне от 0,01 до 1% относительно общей массы исходных реагентов.

В воплощении изобретения стадию а.2) осуществляют при температуре, находящейся в диапазоне от 20 до 60°С, предпочтительно от 40 до 60°С.

Стадия а.3)

На стадии а.3) способа в соответствии с изобретением по меньшей мере одну сульфоновую кислоту, содержащую по меньшей мере 12 атомов углерода, добавляют при температуре по меньшей мере 50°С.

Жирорастворимые сульфоновые кислоты, которые могут быть использованы в способе по изобретению, широко известны для приготовления густых тиксотропных композиций с использованием комплекса сульфоната кальция, и в которых карбонат кальция находится в форме кристаллов кальцита.

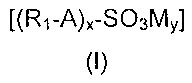

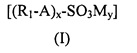

В воплощении изобретения сульфоновая кислота стадии а.3) может быть выбрана из сульфоновых кислот Формулы (I):

где:

- R1 представляет собой насыщенную или ненасыщенную, линейную или разветвленную алкильную группу, содержащую по меньшей мере 10 атомов углерода, предпочтительно от 10 до 30 атомов углерода, преимущественно от 10 до 15 атомов углерода;

- А представляет собой ароматическую углеводородсодержащую группу, предпочтительно группу, выбранную из бензола, нафталина или фенантрена;

- М представляет собой атом водорода или атом кальция;

- х представляет собой 1 или 2;

- y представляет собой 1 или 2;

- когда М представляет собой атом кальция, у представляет собой 2,

- когда М представляет собой атом водорода, у представляет собой 1.

В воплощении изобретения R1 представляет собой насыщенную, линейную или разветвленную алкильную группу, содержащую по меньшей мере 10 атомов углерода, предпочтительно от 10 до 30 атомов углерода, более предпочтительно от 10 до 15 атомов углерода, преимущественно 12 атомов углерода.

В еще одном воплощении изобретения А представляет собой бензольную группу.

В еще одном воплощении изобретения х равен 1.

В еще одном воплощении изобретения М представляет собой атом водорода и y равен 1.

В предпочтительном воплощении изобретения сульфоновая кислота стадии а.3) представляет собой додецилбензолсульфоновую кислоту.

В еще одном предпочтительном воплощении изобретения массовое содержание сульфоновой кислоты находится в диапазоне от 0,5 до 4%, предпочтительно от 1 до 3% относительно общей массы исходных реагентов.

В воплощении изобретения стадию а.3) осуществляют при температуре, находящейся в диапазоне от 50 до 60°С, предпочтительно от 50 до 55°С.

Стадия а.4)

На стадии а.4) способа в соответствии с изобретением добавляют воду.

В воплощении изобретения массовое содержание воды находится в диапазоне от 1 до 10%, предпочтительно от 3 до 8% относительно общей массы исходных реагентов.

В еще одном воплощении изобретения стадию а.4) осуществляют при температуре, находящейся в диапазоне от 50 до 60°С.

Стадия а.5)

На стадии а.5) способа в соответствии с изобретением по меньшей мере одну карбоновую кислоту, содержащую по меньшей мере 2 атома углерода, добавляют при температуре по меньшей мере 50°С.

В воплощении изобретения карбоновая кислота со стадии а.5) может быть выбрана из карбоновых кислот, содержащих от 2 до 6 атомов углерода, предпочтительно от 2 до 4 атомов углерода.

В предпочтительном воплощении изобретения карбоновая кислота стадии а.5) представляет собой уксусную кислоту.

В еще одном предпочтительном воплощении изобретения массовое содержание карбоновой кислоты находится в диапазоне от 0,1 до 1%, предпочтительно от 0,4 до 0,8% относительно общей массы исходных реагентов.

В воплощении изобретения стадию а.5) осуществляют при температуре по меньшей мере 60°С, предпочтительно находящейся в диапазоне от 60 до 65°С.

В предпочтительном воплощении изобретения карбоновую кислоту, содержащую от 2 до 6 атомов углерода, предпочтительно от 2 до 4 атомов углерода, медленно добавляют в смесь, находящуюся в реакторе.

Под медленным добавлением в соответствии с изобретением понимают тот факт, что не все количество карбоновой кислоты добавляют в смесь, находящуюся в реакторе, однократно и/или в течение очень короткого периода времени.

Фактически заявителем было обнаружено, что медленное добавление карбоновой кислоты, содержащей по меньшей мере от 2 до 6 атомов углерода, предпочтительно от 2 до 4 атомов углерода, к смеси, находящейся в реакторе, позволяет уменьшить или даже устранить вспенивание смеси, находящейся в реакторе.

Стадия а.7)

На стадии а.7) способа в соответствии с изобретением температура увеличивается до температуры по меньшей мере 80°С.

В воплощении изобретения стадию а.7) осуществляют при температуре по меньшей мере 85°С, предпочтительно от 85 до 95°С.

В предпочтительном воплощении изобретения температура поддерживается на уровне 90°С в течение по меньшей мере 15 мин, предпочтительно в течение от 15 мин до 1 ч.

Стадия а.9)

На стадии а.9) способа в соответствии с изобретением известь добавляют при температуре по меньшей мере 90°С.

Под известью в соответствии с изобретением в частности понимают гидроксид кальция.

Известь может быть представлена в твердой форме, такой как порошок, или в жидкой форме, такой как водный раствор извести.

В предпочтительном воплощении изобретения известь представлена в форме порошка.

В еще одном предпочтительном воплощении изобретения массовое содержание добавляемой извести находится в диапазоне от 0,1 до 4%, предпочтительно от 0,5 до 2,5% относительно общей массы исходных реагентов.

В воплощении изобретения стадию а.9) осуществляют при температуре, находящейся в диапазоне от 90 до 95°С.

В еще одном воплощении изобретения стадия а.9) может также включать кроме того добавление по меньшей мере одного базового масла.

В предпочтительном воплощении изобретения базовое масло, добавляемое на стадии а.9), идентично базовому маслу стадии а.1)

В предпочтительном воплощении изобретения массовое содержание добавляемого базового масла находится в диапазоне от 1 до 20%, предпочтительно от 5 до 15% относительно общей массы исходных реагентов.

Стадия в)

На стадии в) способа в соответствии с изобретением температура в реакторе увеличивается до температуры по меньшей мере 130°С при давлении по меньшей мере 400 кПа.

В воплощении изобретения температура стадии в) находится в диапазоне от 130 до 160°С, предпочтительно от 130 до 150°С, преимущественно 140°С.

В предпочтительном воплощении изобретения увеличение температуры стадии в) осуществляют в соответствии с температурным градиентом, находящимся в диапазоне от 1 до 3°С/мин.

В еще одном предпочтительном воплощении изобретения давление стадии в) находится в диапазоне от 400 до 700 кПа, предпочтительно от 500 до 650 кПа.

В более предпочтительном воплощении изобретения давление в реакторе на стадии в) поддерживается в диапазоне от 500 до 650 кПа, предпочтительно близко к 600 кПа, при температуре, находящейся в диапазоне от 130 до 150°С, предпочтительно близко к 140°С, в течение по меньшей мере 15 мин, предпочтительно в диапазоне от 15 до 80 мин, преимущественно от 15 до 60 мин.

Неожиданным образом заявителем было обнаружено, что осуществление стадии в) способа в соответствии с изобретением при таких условиях дает возможность для оптимального превращения в кальцит.

Под оптимальным превращением понимают, что весь аморфный карбонат кальция превращается в кальцит и что вследствие этого карбоната кальция не остается в аморфной форме в конце способа.

Превращение аморфного карбоната кальция в кальцит можно контролировать при помощи способа измерения, основанного на инфракрасной спектрометрии.

Не связанное с конкретной теорией, это полное превращение аморфного карбоната кальция в карбонат кальция в форме кальцита может быть объяснено путем комбинирования первой реакции, осуществляемой при отсутствии давления, в частности на стадии а.6), и второй реакции, осуществляемой под давлением по меньшей мере 400 кПа (после стадии а.9)).

Дополнительно, осуществление стадии в) способа в соответствии с изобретением при отсутствии сорастворителей, которые выделяют VOC, позволяет реализовать способ приготовления смазки на основе комплекса сульфоната кальция, который представляет очень небольшую или вовсе не представляет опасность для человеческого здоровья и в частности для здоровья человека, вовлеченного в его осуществление.

Стадия г)

На стадии г) способа в соответствии с изобретением сбрасывают давление и удаляют воду, содержащуюся в реакторе.

Сброс давления может быть осуществлен при помощи различных средств, хорошо известных специалисту в данной области техники.

В воплощении изобретения сброс давления осуществляют путем открывания реактора.

В предпочтительном воплощении изобретения длительность сброса давления составляет по меньшей мере 1 ч, предпочтительно находится в диапазоне от 1 ч до 3 ч.

В еще одном предпочтительном воплощении изобретения сброс давления осуществляют при температуре по меньшей мере 130°С, предпочтительно находящейся в диапазоне от 130 до 150°С, преимущественно близко к 140°С.

В более предпочтительном воплощении изобретения сброс давления осуществляют в течение по меньшей мере 1 ч и при температуре по меньшей мере 130°С, предпочтительно находящейся в диапазоне от 130 до 150°С, преимущественно близко к 140°С.

Осуществление сброса давления при таких температурных и временных условиях позволяет, в частности, лучше контролировать окончательную консистенцию смазки с целью получения смазки категории 2.

В момент сброса давления удаляют всю воду или часть воды, содержащуюся в находящейся в реакторе смеси.

Для удаления всей воды, содержащейся в находящейся в реакторе смеси, отсасывание под вакуумом может быть применено в отношении смеси, находящейся в реакторе после сброса давления.

Таким образом, в предпочтительном воплощении изобретения, во время осуществления стадии г) за сбросом давления следует отсасывание под вакуумом смеси, находящейся в реакторе.

Отсасывание под вакуумом может быть осуществлено разными устройствами, например с использованием вакуумного насоса или деаэратора.

В воплощении изобретения отсасывание под вакуумом осуществляют с использованием по меньшей мере одного деаэратора.

Способ в соответствии с изобретением может также включать стадию г.1), осуществляемую после стадии г) и до стадии д), и включающую дополнительное добавление по меньшей мере одного базового масла.

В предпочтительном воплощении изобретения базовое масло, добавляемое на стадии г.1), идентично базовому маслу стадии а.1).

В предпочтительном воплощении изобретения массовое содержание базового масла находится в диапазоне от 1 до 20%, предпочтительно от 5 до 15% относительно общей массы исходных реагентов.

Стадия д)

На стадии д) способа в соответствии с изобретением реактор охлаждают.

Охлаждение реактора может быть осуществлено при помощи разных средств, например путем поддержания реактора при температуре окружающей среды, путем расположения вокруг реактора охлаждающего устройства на основе циркуляции воды, путем расположения вокруг реактора холодильного устройства и т.п.

В воплощении изобретения охлаждение осуществляют путем поддержания смеси, находящейся в реакторе, при температуре окружающей среды.

В воплощении изобретения охлаждение на стадии д) осуществляют путем уменьшения температуры до температуры меньше или равной 90°С, предпочтительно от 70 до 90°С.

В предпочтительном воплощении изобретения охлаждение на стадии д) осуществляют со скоростью, находящейся в диапазоне от 1 до 3°С/мин, предпочтительно близко к 2°С/мин.

Другие стадии

Способ в соответствии с изобретением может также включать стадию е), осуществляемую после стадия д), и включающую добавление по меньшей мере одной присадки, необязательно с последующей стадией измельчения полученного продукта.

Присадка может быть выбрана из присадок, хорошо известных специалисту в данной области техники, таких как присадки-антиоксиданты, например антиоксиданты фенольного или аминного типа, антикоррозийные присадки, такие как, например, додецилянтарная кислота, фенаты кальция, салицилаты кальция, окисленные воски или аминофосфаты, присадки, ингибирующие коррозию, такие как толилтриазолы или димеркаптотиадиазольные производные, антивспенивающие присадки или их смеси.

В воплощении изобретения присадка выбрана из антиоксидантов, антикоррозионных агентов или их смесей.

В еще одном воплощении изобретения массовое содержание присадки находится в диапазоне от 0,1 до 10%, предпочтительно от 0,1 до 5% относительно общей массы исходных реагентов.

В воплощении изобретения присадку на стадии е) добавляют при температуре не больше чем 90°С, предпочтительно находящейся в диапазоне от 60 до 90°С, преимущественно от 70 до 90°С.

Изобретение также относится к способу приготовления смазки на основе комплекса сульфоната кальция, включающего по меньшей мере следующие стадии:

а) приготовление в реакторе мыла на основе комплекса сульфоната кальция, содержащего карбонат кальция, карбонат кальция представлен в форме кальцита, указанное приготовление включает стадии:

а.1) смешения в реакторе по меньшей мере одного базового масла и по меньшей мере одного сверхосновного сульфоната кальция,

a.2) добавления по меньшей мере одной карбоновой кислоты, содержащей по меньшей мере 12 атомов углерода, и возможно по меньшей мере одну группу -ОН, при температуре по меньшей мере 20°С,

а.3) добавления по меньшей мере одной сульфоновой кислоты, содержащей по меньшей мере 12 атомов углерода, при температуре по меньшей мере 50°С,

а.4) добавления воды при температуре по меньшей мере 50°С,

а.5) добавления по меньшей мере одной карбоновой кислоты, содержащей по меньшей мере 2 атома углерода, при температуре по меньшей мере 50°С,

а.6) закрывания реактора,

а.7) увеличения температуры до температуры по меньшей мере 80°С,

а.8) открывания реактора,

а.9) добавления извести при температуре по меньшей мере 90°С,

б) закрывание реактора,

в) увеличение температуры в реакторе до температуры по меньшей мере 130°С при давлении по меньшей мере 400 кПа,

г) сброс давления и удаление воды, содержащейся в реакторе,

д) охлаждение реактора,

где указанный способ не включает добавление борной кислоты.

Изобретение также относится к способу приготовления смазки на основе комплекса сульфоната кальция, содержащего по меньшей мере следующие стадии:

а) приготовление в реакторе мыла на основе комплекса сульфоната кальция, содержащего карбонат кальция, где карбонат кальция представлен в форме кальцита, где указанное приготовление включает стадии:

а.1) смешения в реакторе по меньшей мере одного базового масла и по меньшей мере одного сверхосновного сульфоната кальция,

а.2) добавления по меньшей мере одной карбоновой кислоты, содержащей по меньшей мере 12 атомов углерода и необязательно по меньшей мере одну группу -ОН, при температуре по меньшей мере 20°С,

а.3) добавления по меньшей мере одной сульфоновой кислоты, содержащей по меньшей мере 12 атомов углерода, при температуре по меньшей мере 50°С,

а.4) добавления воды при температуре по меньшей мере 50°С,

а.5) добавления по меньшей мере одной карбоновой кислоты, содержащей по меньшей мере 2 атома углерода, при температуре по меньшей мере 50°С,

а.6) закрывания реактора,

а.7) увеличения температуры до температуры по меньшей мере 80°С,

а.8) открывания реактора,

а.9) добавления извести при температуре по меньшей мере 90°С,

б) закрывание реактора,

в) увеличение температуры в реакторе до температуры по меньшей мере 130°С при давлении по меньшей мере 400 кПа,

г) сброс давления и удаление воды, содержащейся в реакторе,

д) охлаждение реактора,

е) добавление в реактор по меньшей мере одной присадки,

где указанный способ не включает добавление борной кислоты.

Все характеристики и предпочтения, представленные на стадиях а), а.1), а.2), а.3), а.4), а.5), а.7), а.9), б), в), г), д) и е), также применимы к вышеописанным способам.

Изобретение также относится к способу приготовления смазки на основе комплекса сульфоната кальция, включающему по меньшей мере следующие стадии:

а) приготовление в реакторе мыла на основе комплекса сульфоната кальция, содержащего карбонат кальция, карбонат кальция представлен в форме кальцита, указанное приготовление включает стадии:

а.1) смешения в реакторе от 45 до 65 масс. % по меньшей мере одного базового масла и от 35 до 55 масс. % по меньшей мере одного сверхосновного сульфоната кальция относительно общей массы исходных реагентов,

а.2) добавления от 1 до 4 масс. % относительно общей массы исходных реагентов по меньшей мере одной карбоновой кислоты, содержащей по меньшей мере 12 атомов углерода и необязательно по меньшей мере одну группу -ОН, при температуре по меньшей мере 20°С,

а.3) добавления от 0,5 до 4 масс. % относительно общей массы исходных реагентов по меньшей мере одной сульфоновой кислоты, содержащей по меньшей мере 12 атомов углерода, при температуре по меньшей мере 50°С,

а.4) добавления от 1 до 10 масс. % относительно общей массы исходных реагентов воды при температуре по меньшей мере 50°С,

а.5) добавления от 0,1 до 1 масс. % относительно общей массы исходных реагентов по меньшей мере одной карбоновой кислоты, содержащей по меньшей мере 2 атома углерода, при температуре по меньшей мере 50°С,

а.6) закрывания реактора,

а.7) увеличения температуры до температуры по меньшей мере 80°С,

а.8) открывания реактора,

а.9) добавления от 0,1 до 4 масс. % относительно общей массы исходных реагентов извести при температуре по меньшей мере 90°С,

б) закрывание реактора,

в) увеличение температуры в реакторе до температуры по меньшей мере 130°С и при давлении по меньшей мере 400 кПа,

г) сброс давления и удаление воды, содержащейся в реакторе,

д) охлаждение реактора,

где указанный способ не включает добавление борной кислоты.

Изобретение также относится к способу приготовления смазки на основе комплекса сульфоната кальция, содержащего по меньшей мере следующие стадии:

а) приготовление в реакторе мыла на основе комплекса сульфоната кальция, содержащего карбонат кальция, карбонат кальция представлен в форме кальцита, указанное приготовление включает стадии:

а.1) смешения в реакторе от 45 до 65 масс. % по меньшей мере одного базового масла и от 35 до 55 масс. % по меньшей мере одного сверхосновного сульфоната кальция относительно общей массы исходных реагентов,

а.2) добавления от 1 до 4 масс. % относительно общей массы исходных реагентов по меньшей мере одной карбоновой кислоты, содержащей по меньшей мере 12 атомов углерода и необязательно по меньшей мере одну группу -ОН, при температуре по меньшей мере 20°С,

а.3) добавления от 0,5 до 4 масс. % относительно общей массы исходных реагентов по меньшей мере одной сульфоновой кислоты, содержащей по меньшей мере 12 атомов углерода, при температуре по меньшей мере 50°С,

а.4) добавления от 1 до 10 масс. % относительно общей массы исходных реагентов воды при температуре по меньшей мере 50°С,

а.5) добавления от 0,1 до 1 масс. % относительно общей массы исходных реагентов по меньшей мере одной карбоновой кислоты, содержащей по меньшей мере 2 атома углерода, при температуре по меньшей мере 50°С,

а.6) закрывания реактора,

а.7) увеличения температуры до температуры по меньшей мере 80°С,

а.8) открывания реактора,

а.9) добавления от 0,1 до 4 масс. % по массе относительно общей массы исходных реагентов извести при температуре по меньшей мере 90°С,

б) закрывание реактора,

в) увеличение температуры в реакторе до температуры по меньшей мере 130°С при давлении по меньшей мере 400 кПа,

г) сброс давления и удаление воды, содержащейся в реакторе,

д) охлаждение реактора,

е) добавление в реактор от 0,1 до 10 масс. % относительно общей массы исходных реагентов по меньшей мере одной присадки,

где указанный способ не включает добавление борной кислоты.

Все характеристики и предпочтения, представленные на стадиях а), а.1), а.2), а.3), а.4), а.5), а.7), а.9), б), в), г), д) и е), также применимы к вышеописанным способам.

Изобретение также относится к смазке на основе сульфоната кальция, которую возможно приготовить при помощи вышеописанного способа.

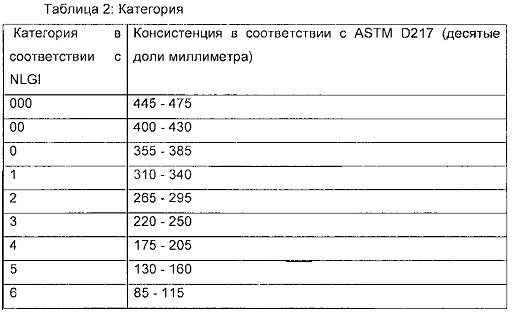

В зависимости от своей консистенции смазки разделяются на 9 классов или категорий в соответствии с NLGI (Национальный институт смазочных материалов), обычно используемых в области смазок. Эти категории указаны в нижеприведенной таблице.

В воплощении смазки по изобретению обладают консистенцией в диапазоне от 220 до 430 десятых долей миллиметра в соответствии со стандартом ASTM D217 для того, чтобы соответствовать сортам 00, 0, 1, 2 и 3.

В предпочтительном воплощении смазки в соответствии с изобретением обладают консистенцией, содержащейся в диапазоне от 265 до 295 десятых долей миллиметра в соответствии со стандартом ASTM D217, для того, чтобы соответствовать сорту 2.

Технические характеристики смазок

Смазки в соответствии с изобретением обладают очень хорошей температурной устойчивостью. В частности, смазки в соответствии с изобретением демонстрирует синерезис меньше чем 0,8% (массовая доля потери масла), измеренный в соответствии со стандартом ASTM D6184 (50 ч, 100°С), и синерезис меньше чем 0,5% (массовая доля потери масла), измеренный в соответствии со стандартом NF Т60-191 (168 ч, 40°С). Кроме того, смазки в соответствии с изобретением более стабильны в горячем состоянии, и в частности при температуре выше 140°С.

Смазки в соответствии с изобретением обладают хорошими противозадирными характеристиками. В частности, смазки в соответствии с изобретением обладают нагрузкой сваривания, измеренной в соответствии со стандартом ASTM D2596, больше чем 350 кг, предпочтительно больше чем или равную 400 кг. В частности, композиции смазок в соответствии с изобретением обладают нагрузкой сваривания, измеренной в соответствии со стандартом DIN 51350/4, больше чем 350 даН, предпочтительно больше чем или равную 360 даН, более предпочтительно больше чем или равную 370 даН, еще более предпочтительно больше чем или равную 380 даН (даН: деканьютон). Кроме того, смазки в соответствии с изобретением обладают износом подшипников качения, измеренным в тесте FAG FE 8 в соответствии со стандартом DIN 51819, меньше чем 2.

Смазки в соответствии с изобретением также не являются очень коррозионно-активными, в частности по отношению к металлам и металлическим сплавам, и в частности по отношению к меди.

Изобретение также относится к способу смазывания механической части, включающему по меньшей мере приведение в контакт механической части со смазкой, такой как описана выше.

Все характеристики и предпочтения, представленные для смазки, также применимы к способу смазывания механической части в соответствии с изобретением.

Изобретение также относится к производственной установке для смазки на основе комплекса сульфоната кальция для осуществления описанного выше способа, включающей:

- реактор (1), оснащенный по меньшей мере одним перемешивающим устройством (2) и по меньшей мере одним устройством, создающим давление (3), и нагревающим устройством (4),

- приемный бак (5) для указанной смазки на основе комплекса сульфоната кальция,

- по меньшей мере одно устройство для перекачивания (6) указанной смазки на основе комплекса сульфоната кальция из реактора (1) в приемный бак (5).

В воплощении изобретения реактор (1) обладает емкостью, находящейся в диапазоне от 2 до 10 тонн, предпочтительно от 3 до 6 тонн.

Перемешивающее устройство (2), находящееся в реакторе (1), может быть выбрано из любого типа перемешивающего устройства, известного специалисту в данной области техники, и используемого при приготовлении смазки.

Под устройством, создающим давление в соответствии с изобретением, понимают любое устройство, которое позволяет создавать и поддерживать конкретное давление внутри реактора.

В воплощении изобретения устройство, создающее давление (3), может представлять собой автоклав.

Под нагревающим устройством в соответствии с изобретение понимают любое устройство, которое позволяет увеличивать температуру и поддерживать определенную температуру внутри реактора.

В воплощении изобретения нагревающее устройство (4) может представлять собой бойлер, нагревающий теплообменную жидкость.

В воплощении изобретения приемный бак (5) имеет емкость, находящуюся в диапазоне от 2 до 10 тонн, предпочтительно от 3 до 6 тонн.

В воплощении изобретения приемный бак (5) может также включать по меньшей мере одно охлаждающее устройство (7).

Охлаждающее устройство может быть выбрано из охлаждающего устройства, используемого на стадии д) и описанного выше.

Перекачивающее устройство (6) обеспечивает возможность для перекачивания смазки на основе комплекса сульфоната кальция из реактора (1) в приемный бак (5).

Перекачивающее устройство (6) может быть, в частности, выбрано из циркуляционных насосов или труб.

В воплощении изобретения перекачивающее устройство включает циркуляционный насос (8), способный перекачивать смазку на основе комплекса сульфоната кальция за пределы реактора (1) для ее перемещения в приемный бак (5).

В еще одном воплощении изобретения производственная установка также включает бак с добавками (9)

Под баком с добавками в соответствии с изобретением понимают любой бак, включающий по меньшей мере одну добавку, предназначенную для добавления в смесь, находящуюся в реакторе (1).

Различные цели настоящего изобретения и их осуществление станут более понятны при прочтении следующих примеров. Эти примеры приведены в качестве иллюстрации, не являясь ограничивающими.

Примеры:

Пример 1 (в соответствии с изобретением): способ А приготовления смазки

Композицию смазки готовили в соответствии со способом А по изобретению, включающим следующие стадии:

- в реакторе готовили смесь, содержащую 18,9 масс. % базового масла группы I, имеющего тип SN 330 (плотность при 15°С в диапазоне от 880 до 900 кг/м3, кинематическая вязкость при 100°С приблизительно 12 мм2/с, измеренная в соответствии со стандартом ASTM D-445), 22,5 масс. % базового масла группы I, имеющего тип BSS (кинематическая вязкость при 100°С приблизительно 30 мм2/с, измеренная в соответствии со стандартом ASTM D-445, и плотность при 15°С в диапазоне от 895 до 915 кг/м3), 13,5 масс. % нафтенового базового масла группы I (вязкость 100 сСт при 40°С, измеренная в соответствии со стандартом ASTM D-445) и 45,1 масс. % сверхосновного сульфоната кальция с BN, измеренным в соответствии со стандартом ASTM D-2896, равным 400 мг KOH/г детергента, доли соответствуют долям относительно общей массы исходных реагентов,

- смесь в реакторе нагревали до температуры 75°С в соответствии с температурным градиентом 1,5°С/мин,

- при температуре 50°С в реактор добавляли 2,2 масс. % 12-гидроксистеариновой кислоты относительно общей массы исходных реагентов, и 0,01 масс. % антивспенивающего агента кремниевого типа относительно общей массы исходных реагентов,

- при температуре 55°С в реактор добавляли 2,4 масс. % додецилбензолсульфоновой кислоты относительно общей массы исходных реагентов,

- при температуре 57°С в реактор добавляли 6 масс. % воды относительно общей массы исходных реагентов,

- при температуре, составляющей от 60 до 65°С, в реактор медленно добавляли 0,7 масс. % уксусной кислоты относительно общей массы исходных реагентов,

- реактор закрывали, затем температуру увеличивали до 90°С и эту температуру поддерживали в течение 30 мин,

- реактор открывали и в реактор при температуре 90°С добавляли 0,9 масс. % извести относительно общей массы исходных реагентов, а также 10,5 масс. % базового масла группы I, имеющего тип BSS, относительно общей массы исходных реагентов (кинематическая вязкость при 100°С приблизительно 30 мм2/с, измеренная в соответствии со стандартом ASTM D-445, и плотность при 15°С, находящаяся в диапазоне от 895 до 915 кг/м3),

- реактор вновь закрывали,

- давление 600 кПа применяли внутри реактора при нагревании для увеличения температуры до 140°С,

- эту температуру поддерживали в течение 1 ч,

- затем сбрасывали давление в реакторе, последнее осуществляли в течение по меньшей мере 1 ч при температуре 140°С путем открывания реактора (открывания перепускного клапана),

- при температуре 140°С медленно добавляли 9,5 масс. % базового масла группы I, имеющего тип BSS, относительно общей массы исходных реагентов (кинематическая вязкость при 100°С приблизительно 30 мм2/с, измеренная в соответствии со стандартом ASTM D-445, и плотность при 15°С, находящаяся в диапазоне от 895 до 915 кг/м3)

- температуру вновь доводили до 80°С в соответствии с градиентом 2°С/мин,

- при температуре 80°С добавляли 0,5 масс. % присадок, содержащих аминный антиоксидант (Irganox L57 от компании BASF), относительно общей массы исходных реагентов,

- смесь, находящуюся в реакторе, затем подвергали измельчению с использованием корундовой мельницы Fryma от компании frymaKoruma.

Пример 2 (сравнительный): способ Б приготовления смазки

Смазку готовили в соответствии со способом А, при котором производное борной кислоты (метаборат кальция) добавляли в смесь, находящуюся в реакторе: метаборат кальция добавляли в количестве 2,9 масс. % относительно общей массы исходных реагентов с присадками, содержащими аминный антиоксидант, и при температуре приблизительно 80°С.

Метаборат кальция ведет себя точно так же как борная кислота, единственное различие заключается в том, что метаборат кальция не представляет собой продукт, который классифицируется как CMR.

Пример 3 (сравнительный): способ В приготовления смазки

Смазку готовили в соответствии со сравнительным способом В в две фазы в присутствии борной кислоты, включающим следующие стадии:

Первая фаза

- в реакторе готовили смесь, содержащую 17,5 масс. % базового масла группы I, имеющего тип SN 330 (плотность при 15°С, находящаяся в диапазоне от 880 до 900 кг/м3, кинематическая вязкость при 100°С приблизительно 12 мм2/с, измеренная в соответствии со стандартом ASTM D-445), 28,5 масс. % базового масла группы I, имеющего тип BSS (кинематическая вязкость при 100°С приблизительно 30 мм2/с, измеренная в соответствии со стандартом ASTM D-445, и плотность при 15°С, находящаяся в диапазоне от 895 до 915 кг/м3), 12,2 масс. % базового масла нафтеновой группы I (вязкость 100 сСт при 40°С, измеренная в соответствии со стандартом ASTM D-445) и 41,6 масс. % сверхосновного сульфоната кальция с BN, измеренным в соответствии со стандартом ASTM D-2896, равным 400 мг KOH/г детергента, где доли соответствуют долям относительно общей массы исходных реагентов,

- смесь в реакторе нагревали до температуры 75°С в соответствии с температурным градиентом 1,5°С/мин,

- при температуре 50°С в реактор добавляли 1,2 масс. % 12-гидроксистеариновой кислоты относительно общей массы исходных реагентов,

- при температуре 55°С в реактор добавляли 2,2 масс. % додецилбензолсульфоновой кислоты относительно общей массы исходных реагентов,

- при температуре 57°С в реактор добавляли 5,6 масс. % воды относительно общей массы исходных реагентов,

- при температуре, составляющей от 60 до 65°С, в реактор медленно добавляли 0,7 масс. % уксусной кислоты относительно общей массы исходных реагентов,

- реактор закрывали,

- под давлением осуществляли увеличение температуры до 120°С в течение 1 ч (в соответствии со скоростью 2°С/мин),

- после этой стадии при поддержании давления внутри реактора на уровне от 200 до 250 кПа температуру уменьшали до 90°С,

- затем в реакторе сбрасывали давление путем его открывания.

Вторая фаза

- при температуре 90°С к смеси, находящейся в реакторе, добавляли 1,4% 12-гидроксистеариновой кислоты, 2,5% извести и 2,1% борной кислоты, где доли соответствуют долям относительно общей массы исходных реагентов,

- реактор нагревали до температуры 140°С,

- реактор закрывали, давление находилось в диапазоне от 500 до 700 кПа, и температуру поддерживали в течение 1 ч,

- реактор открывали, затем остаточную воду удаляли путем отсасывания в вакууме;

- в смесь добавляли 9,4 масс. % базового масла группы I, имеющего тип BSS, относительно общей массы исходных реагентов (кинематическая вязкость при 100°С приблизительно 30 мм2/с, измеренная в соответствии со стандартом ASTM D-445, и плотность при 15°С, находящаяся в диапазоне от 895 до 915 кг/м3), таким образом позволяя уменьшить температуру до 70°С,

- при этой температуре добавляли 0,4 масс. % присадок, содержащих аминный антиоксидант (Irganox L57 от компании BASF), относительно общей массы исходных реагентов,

- смесь, находящуюся в реакторе, затем подвергали измельчению с использованием корундовой мельницы Fryma от компании frymaKoruma.

Пример 4: способ Г приготовления смазки

Смазку готовили в соответствии со способом А за исключением того, что стадию добавления воды при 57°С и стадию добавления уксусной кислоты при температуре от 60 до 65°С меняли местами.

Пример 5 (в соответствии с изобретением): способ Д приготовления смазки

Композицию смазки готовили в соответствии со способом Д по изобретению, включающим следующие стадии:

- в реакторе готовили смесь, содержащую 29,3 масс. % базового масла группы I, имеющего тип BSS (кинематическая вязкость при 100°С приблизительно 30 мм2/с, измеренная в соответствии со стандартом ASTM D-445, и плотность при 15°С, находящаяся в диапазоне от 895 до 915 кг/м3), 37,6 масс. % нафтенового базового масла группы I (вязкость 100 сСт при 40°С, измеренная в соответствии со стандартом ASTM D-445) и 33,0 масс. % сверхосновного сульфоната кальция с BN, измеренным в соответствии со стандартом ASTM D-2896, равным 400 мг KOH/г детергента, доли соответствуют долям относительно общей массы исходных реагентов,

- смесь в реакторе нагревали до температуры 75°С в соответствии с температурным градиентом 1,5°С/мин,

- при температуре 50°С в реактор добавляли 2,4 масс. % 12-гидроксистеариновой кислоты относительно общей массы исходных реагентов и 0,01 масс. % антивспенивающего агента силиконового типа относительно общей массы исходных реагентов,

- при температуре 55°С в реактор добавляли 2,0 масс. % додецилбензолсульфоновой кислоты относительно общей массы исходных реагентов,

- при температуре 57°С в реактор добавляли 3,5 масс. % воды относительно общей массы исходных реагентов,

- при температуре приблизительно 65°С в реактор медленно добавляли 0,6 масс. % уксусной кислоты относительно общей массы исходных реагентов,

- реактор закрывали, затем температуру увеличивали до 90°С, и эту температуру поддерживали в течение 30 мин,

- реактор открывали и 1,2 масс. % извести относительно общей массы исходных реагентов добавляли в реактор при температуре 90°С,

- реактор вновь закрывали,

- давление 600 кПа создавали внутри реактора при нагревании для увеличения температуры до 140°С,

- эту температуру поддерживали в течение 1 ч,

- затем сбрасывали давление в реакторе, последнее осуществляли в течение по меньшей мере 1 ч при температуре 140°С путем открывания реактора (открывания перепускного клапана),

- при температуре 140°С медленно добавляли 8,4 масс. % относительно общей массы исходных реагентов базового масла группы I, имеющего тип BSS (кинематическая вязкость при 100°С приблизительно 30 мм2/с, измеренная в соответствии со стандартом ASTM D-445, и плотность при 15°С, находящаяся в диапазоне от 895 до 915 кг/м3) и 5,8 масс. % нафтенового базового масла группы I (вязкость 100 сСт при 40°С, измеренная в соответствии со стандартом ASTM D-445),

- температуру уменьшали до 80°С в соответствии с градиентом 2°С/мин,

- при температуре 80°С добавляли 0,5 масс. % присадок, содержащих аминный антиоксидант (Irganox L57 от компании BASF), относительно общей массы исходных реагентов, и 1,5 масс. % присадок, содержащих детергент салицилатного типа (М7121 от компании Infineum), относительно общей массы исходных реагентов,

- смесь, находящуюся в реакторе, затем подвергали измельчению с использованием корундовой мельницы Fryma от компании frymaKoruma.

Полученный при помощи способа Д продукт в соответствии с изобретением находился в форме однородной и блестящей смазки.

Пример 6 (для сравнения): способ Ε приготовления смазки

Композицию смазки готовили в соответствии со способом для сравнения Е, содержащим следующие стадии:

- в реакторе готовили смесь, содержащую 29,3 масс. % базового масла группы I, имеющего тип BSS (кинематическая вязкость при 100°С приблизительно 30 мм2/с, измеренная в соответствии со стандартом ASTM D-445, и плотность при 15°С, находящаяся в диапазоне от 895 до 915 кг/м3), 37,6 масс. % нафтенового базового масла группы I (вязкость 100 сСт при 40°С, измеренная в соответствии со стандартом ASTM D-445), и 33,0 масс. % сверхосновного сульфоната кальция с BN, измеренным в соответствии со стандартом ASTM D-2896, равным 400 мг KOH/г детергента, доли соответствуют долям относительно общей массы исходных реагентов,

- смесь в реакторе нагревали до температуры 75°С в соответствии с температурным градиентом 1,5°С/мин,

- при температуре 50°С в реактор добавляли 2,4 масс. % 12-гидроксистеариновой кислоты относительно общей массы исходных реагентов, и 0,01 масс. % антивспенивающего агента силиконового типа относительно общей массы исходных реагентов,

- при температуре 55°С в реактор добавляли 2,0 масс. % додецилбензолсульфоновой кислоты относительно общей массы исходных реагентов,

- при температуре 57°С в реактор добавляли 3,5 масс. % воды относительно общей массы исходных реагентов,

- при температуре приблизительно 65°С в реактор медленно добавляли 0,6 масс. % уксусной кислоты относительно общей массы исходных реагентов,

- температуру увеличивали до 90°С и эту температуру поддерживали в течение 30 мин,

- в реактор при температуре 90°С добавляли 1,2 масс. % извести относительно общей массы исходных реагентов,

- температуру увеличивали до 140°С и поддерживали в течение 1 ч,

- при этой температуре 140°С медленно добавляли 8,4 масс. % базового масла группы I, имеющего тип BSS, относительно общей массы исходных реагентов (кинематическая вязкость при 100°С приблизительно 30 мм2/с, измеренная в соответствии со стандартом ASTM D-445, и плотность при 15°С, находящаяся в диапазоне от 895 до 915 кг/м3), и 5,8 масс. % нафтенового базового масла группы I (вязкость 100 сСт при 40°С, измеренная в соответствии со стандартом ASTM D-445),

- температуру вновь доводили до 80°С в соответствии с градиентом 2°С/мин,

- при температуре 80°С добавляли 0,5 масс. % присадок, содержащих аминный антиоксидант (Irganox L57 от компании BASF) относительно общей массы исходных реагентов, и 1,5 масс. % присадок, содержащих детергент салицилатного типа (М7121 от компании Infineum), относительно общей массы исходных реагентов,

- смесь, находящуюся в реакторе, затем подвергали измельчению с использованием корундовой мельницы Fryma от компании frymaKoruma.

Таким образом, способ Е не включал стадию приложения давления, соответствующую стадии в) в соответствии с изобретением.

Полученный при помощи способа Е продукт представлял собой жидкую смазку.

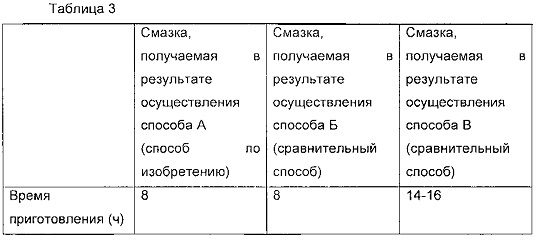

Тест 1: оценка времени приготовления, связанного со способами А, Б и В

В данном случае задача заключается в оценке времени осуществления способов.

Время приготовления каждой смазки, получаемой способами А, Б и В, соответственно, описано в таблице 3.

Результаты в таблице 3 показывают, что время приготовления, связанное с осуществлением способа по изобретению (способ А), значительно короче, чем время, связанное с осуществлением двухфазного способа (способ В).

Тест 2: оценка физико-химических характеристик смазок, получаемых при помощи способов А, Б и В

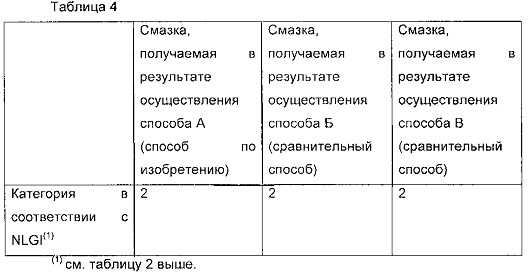

В этом случае задача заключается в оценке физико-химических характеристик смазок, получаемых при помощи способов А, Б и В, и в частности их категории.

Категория в соответствии с NLGI для смазок А, Б и В описана в таблице 4.

Результаты показывают, что осуществление способа в соответствии с изобретением (способ А) позволяет получить такую же категорию смазки, как категория, получаемая при помощи двухфазного способа (способ Б) или при помощи однофазного способа, но включающего производное борной кислоты (способ Б).

Таким образом, эти результаты демонстрируют, что физико-химические характеристики смазок, получаемых при помощи способа в соответствии с изобретением, сохраняются, в сравнении со смазками, получаемыми при помощи двухфазного способа или при помощи однофазного способа, но включающего производное борной кислоты.

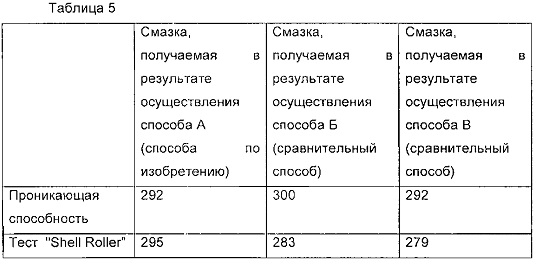

Тест 3: оценка свойства механической стабильности смазок, получаемых способами А, Б и В

В этом случае задача заключается в оценке механической стабильности смазок, получаемых способами А, Б и В, путем измерения проникающей способности и при помощи теста "Shell Roller".

Проникающую способность измеряют в соответствии со стандартом ISO 2137 после 100000 циклов и выражают в 1/10 мм.

Тест "Shell Roller" осуществляют в соответствии со стандартом ASTM D1831 после 100 ч при 80°С, и результаты выражают в 1/10 мм; этот тест в основном заключается в раскатывании смазки с использованием валиков и позволяет оценить стабильности смазки при ее раскатывании.

Результаты описаны в таблице 5.

Результаты в таблице 5 демонстрируют, что механическая стабильность смазок, получаемых при помощи способа по изобретению (способ А) сохраняется или даже улучшается по сравнению со смазкой, получаемой при помощи двухфазного способа (способа В) или при помощи однофазного способа, но включающего производное борной кислоты (способа Б).

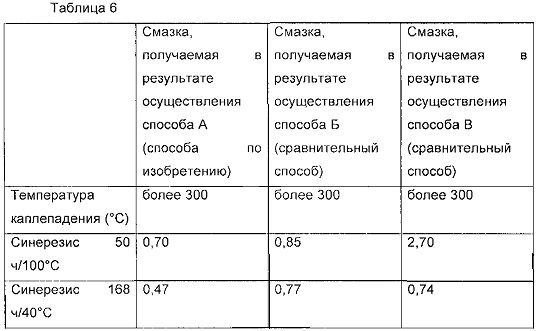

Тест 4: оценка свойств температурной устойчивости смазок, получаемых способами А, Б и В

В этом случае задача заключается в оценке температурной устойчивости смазок, получаемых при помощи способов А, Б и В, путем измерения температуры каплепадения и путем оценки синерезиса.

Температуру каплепадения измеряют в соответствии со стандартом NF Т60-627 и выражают в градусах Цельсия.

Синерезис после 50 ч при 100°С оценивают в соответствии со стандартом ASTM D6184 и выражают в виде доли, соответствующей массовой доле потери масла.

Синерезис после 168 ч при 40°С оценивают в соответствии со стандартом NF Т60-191 и выражают в виде доли, соответствующей массовой доле потери масла.

В частности, синерезис позволяет оценить температурную стабильность смазки; чем меньше получаемая доля, тем выше температурная устойчивость; оценка синерезиса является хорошим показателем способности загустителя сохранять масло, находящееся в смазке.

Результаты описаны в таблице 6.

Результаты в таблице демонстрируют, что осуществление способа по изобретению (способ А) позволяет получить смазки на основе комплекса сульфоната кальция, температурная устойчивость которых не только сохраняется, но и улучшается по сравнению со смазкой, получаемой при помощи двухфазного способа (способ В) или при помощи однофазного способа, но включающего производное борной кислоты (способ Б).

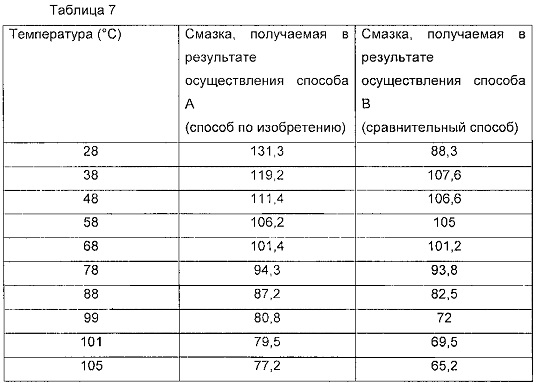

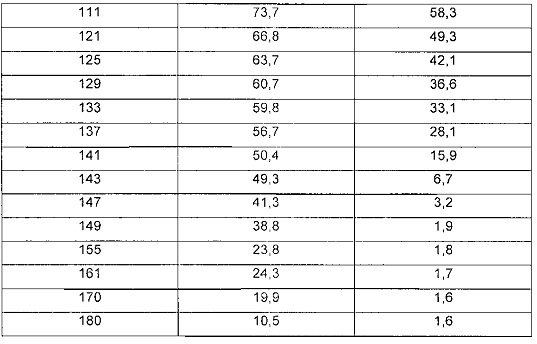

Тест 5: оценка свойств сопротивления сдвигу смазок, получаемых при помощи способов А и В

В этом случае задача заключается в оценке сопротивления сдвигу, и в частности сопротивления сдвигу при нагревании смазок, получаемых способами А и В, путем измерения вязкости в зависимости от температуры.

Вязкость измеряют в соответствии со стандартом DIN 51810-2 и выражают в Па.с.

Результаты описаны в таблице 7.

Результаты в таблице 7 демонстрируют значительное различие в поведении в горячем состоянии между смазкой, получаемой при помощи способа по изобретению (способа А), и смазкой, получаемой при помощи двухфазного способа (способа В). Фактически смазки, получаемые при помощи способа по изобретению, демонстрируют небольшое уменьшение вязкости при увеличении температуры, тогда как смазки, получаемые при помощи двухфазного способа, демонстрируют значительное уменьшение вязкости, в частности с 99°С.

Так, смазки, получаемые при помощи способа по изобретению, обладают лучшей температурной устойчивостью в горячем состоянии, и в частности при температуре выше 140°С.

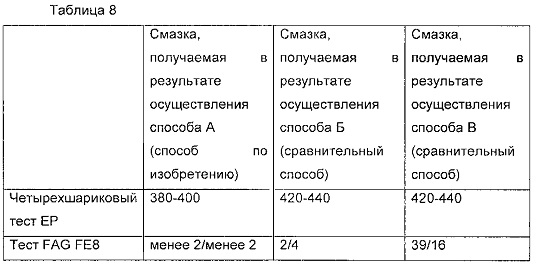

Тест 6: оценка противозадирных свойств смазок, получаемых при помощи способов А, Б и В

В этом случае задача заключается в оценке противозадирных характеристик смазок, получаемых способами А, Б и В, при помощи четырехшарикового теста на противозадирность (ЕР) и теста FAG FE8.

Четырехшариковый ЕР тест осуществляют в соответствии со стандартом DIN 51350/4 и выражают в даН.

Результаты теста FAG FE8 оценивают в соответствии со стандартом DIN 51819 в следующих условиях:

- скорость вращения: 7,5 об./мин,

- загрузка: 80 кН,

- температура: 160°С,

- длительность теста: 500 ч,

- шарикоподшипники, смазанные каждой из смазок, получаемых способами А, Б и В.

Результаты теста FAG FE8 соответствуют износу шариков и их выражают в мг; чем меньше величины, тем лучше противозадирные характеристики.

Результаты описаны в таблице 8

Результаты в таблице 8 демонстрируют, что осуществление способа по изобретению (способа А) позволяет получать смазки на основе комплекса сульфоната кальция, противозадирные характеристики которых не только сохраняются, но и улучшаются по сравнению со смазкой, получаемой при помощи двухфазного способа (способа В) или при помощи однофазного способа, но содержащего производное борной кислоты (способ Б).

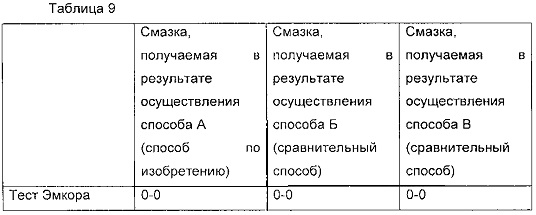

Тест 7: оценка антикоррозионных свойств смазок, получаемых при помощи способов А, Б и В

В этом случае задача заключается в оценке при помощи теста Эмкора антикоррозионных свойств смазок, получаемых способами А, Б и В.

Тест Эмкора оценивают в соответствии со стандартом ISO 11007.

Результаты описаны в таблице 9.

Результаты показывают, что антикоррозионные характеристики смазок, получаемых способом по изобретению (способ А), сохраняются по сравнению со смазкой, получаемой двухфазным способом (способ В) или однофазным способом, включающим производное борной кислоты (способ Б).

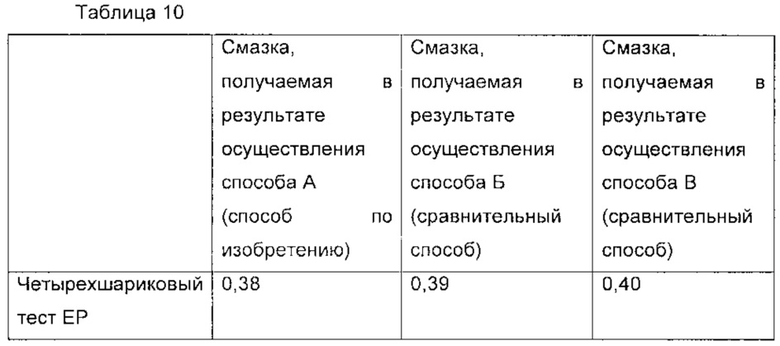

Тест 8: оценка противоизносных свойств смазок, получаемых способами А, Б и В

В этом случае задача заключается в оценке противоизносных свойств смазок, получаемых способами А, Б и В, путем проведения четырехшарикового теста в соответствии со стандартом ASTM D2266.

Четырехшариковый тест проводят в следующих условиях:

- длительность: 1 ч,

- загрузка: 40 кг,

- температура: 75°С.

Результаты описаны в таблице 10.

Результаты показывают, что противоизносные характеристики смазок, получаемых способом по изобретению (способ А) сохраняются по сравнению со смазкой, получаемой двухфазным способом (способ В) или однофазным способом, включающим производное борной кислоты (способа Б).

Тест 9: оценка вспенивания, связанного со способом по изобретению

В этом случае задача заключается в оценке наличия вспенивания во время осуществления способа по изобретению.

Вспенивание может иметь негативные последствия для способа, что, в частности, становится очевидным вследствие риска переливания смеси, находящейся в реакторе, и, таким образом, потери продукта в конце способа, а также вследствие более длительного времени приготовления.

Вспенивание может также иметь негативные последствия в отношении смазки, получаемой в конце способа, что, в частности, становится очевидным вследствие ухудшения физико-химических свойств смазки.

Готовили смазку в соответствии со способом А и смазку в соответствии со способом Г.

Вспенивание во время производства смазок, получаемых способом А и способом Г, соответственно, оценивали путем визуального наблюдения.

Во время производства смазки способом А по изобретению вспенивание не обнаруживали, тогда как способ Г производства смазки вызывал значительное вспенивание.

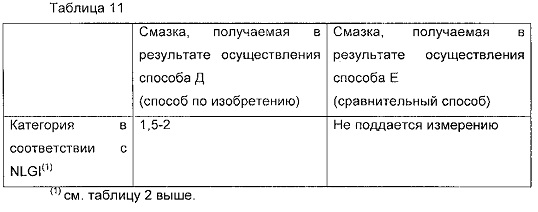

Тест 10: оценка физико-химических характеристик смазок, получаемых способами Д и Е

В этом случае задача заключается в оценке физико-химических характеристик смазок, получаемых способами Д и Е, и в частности их категории.

Категории смазок Д и Е в соответствии с NLGI описаны в таблице 11.

Результаты демонстрируют, что осуществление способа в соответствии с изобретением (способа Д) позволяет получить смазки нужной категории, тогда как осуществление сравнительного способа (способа Е), не включающего стадию применения давления в соответствии с изобретением, приводит к жидкой смазке, которая не соответствует каким-либо образом требуемой категории.

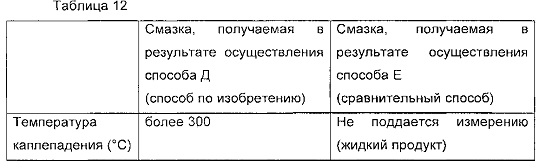

Тест 11: оценка свойств температурной устойчивости смазок, получаемых способами Д и Е

В этом случае задача заключается в оценке температурной устойчивости смазок, получаемых способами Д и Е, путем измерения температуры каплепадения.

Температуру каплепадения измеряют в соответствии со стандартом NF Т60-627 и выражают в градусах Цельсия.

Результаты описаны в Таблице 12.

Результаты демонстрируют, что осуществление способа в соответствии с изобретением (способа Д) позволяет получить смазки, обладающей хорошей температурной устойчивостью, тогда как осуществление сравнительного способа (способа Е), не включающего стадию применения давления в соответствии с изобретением, приводит к получению жидкой смазки, температурная устойчивость которой не может быть оценена.

Таким образом, вышеприведенные примеры демонстрируют преимущество осуществления способа приготовления смазки по изобретению на основе комплекса сульфоната кальция по сравнению с двухфазным способом, позволяя значительно уменьшить время приготовления. Кроме того, смазки на основе комплекса сульфоната кальция, получаемые способом по изобретению, сохраняют хорошую механическую стабильность, хорошие антикоррозионные и противоизносные характеристики, при этом обладая улучшенной температурной устойчивостью и противозадирными характеристиками, несмотря на отсутствие борной кислоты.

Примеры также демонстрируют важность стадии в) по изобретению в получении смазок на основе комплекса сульфоната кальция, обладающих удовлетворительной структурой, а также физико-химическими свойствами, механическими свойствами и свойствами температурной устойчивости.

Настоящее изобретение относится к однофазному способу приготовления смазки на основе комплекса сульфоната кальция. В частности, изобретение относится к однофазному способу приготовления смазки на основе комплекса сульфоната кальция в отсутствие борной кислоты, включающему осуществление по меньшей мере одной стадии под давлением по меньшей мере 400 кПа и при температуре по меньшей мере 130°С. 18 з.п. ф-лы, 12 табл., 6 пр.

1. Однофазный способ приготовления смазки на основе комплекса сульфоната кальция, включающий по меньшей мере следующие стадии:

а) приготовление в реакторе мыла на основе комплекса сульфоната кальция, содержащего карбонат кальция, где карбонат кальция представлен в форме кальцита,

где указанная стадия а) включает стадии:

а.1) смешения в реакторе по меньшей мере одного базового масла и по меньшей мере одного сверхосновного сульфоната кальция,

а.2) добавления по меньшей мере одной карбоновой кислоты, содержащей по меньшей мере 12 атомов углерода и необязательно по меньшей мере одну группу -ОН, при температуре по меньшей мере 20°С,

а.3) добавления по меньшей мере одной сульфоновой кислоты, содержащей по меньшей мере 12 атомов углерода, при температуре по меньшей мере 50°С,

а.4) добавления воды при температуре по меньшей мере 50°С,

а.5) добавления по меньшей мере одной карбоновой кислоты, содержащей по меньшей мере 2 атома углерода, при температуре по меньшей мере 50°С,

а.6) закрывания реактора,

а.7) увеличения температуры до температуры по меньшей мере 80°С,

а.8) открывания реактора,

а.9) добавления извести при температуре по меньшей мере 90°С,

б) закрывание реактора,

в) увеличение температуры в реакторе до температуры по меньшей мере 130°С под давлением по меньшей мере 400 кПа,

г) сброс давления и удаление воды, содержащейся в реакторе,

д) охлаждение реактора,

где указанный способ не включает добавление борной кислоты.

2. Однофазный способ по п. 1, где стадии а.1)-а.3) осуществляют в другом порядке.

3. Однофазный способ по п. 1 или 2, где массовое содержание сульфоната кальция находится в диапазоне от 35 до 55%, предпочтительно от 40 до 50% относительно общей массы исходных реагентов, и массовое содержание базового масла находится в

диапазоне от 45 до 65%, предпочтительно от 50 до 60% относительно общей массы исходных реагентов.

4. Однофазный способ по п. 1 или 2, где карбоновая кислота стадии а.2) выбрана из карбоновых кислот или гидроксикарбоновых кислот, содержащих от 12 до 24 атомов углерода, предпочтительно от 16 до 20 атомов углерода.

5. Однофазный способ по п. 1 или 2, где массовое содержание карбоновой кислоты, добавляемой на стадии а.2), находится в диапазоне от 1 до 4%, предпочтительно от 1,5 до 3% относительно общей массы исходных реагентов.

6. Однофазный способ по п. 1 или 2, где сульфоновая кислота стадии а.3) выбрана из сульфоновых кислот Формулы (I):

где

• R1 представляет собой насыщенную или ненасыщенную, линейную или разветвленную алкильную группу, содержащую по меньшей мере 10 атомов углерода, предпочтительно от 10 до 30 атомов углерода, преимущественно от 10 до 15 атомов углерода;

• А представляет собой ароматическую углеводородсодержащую группу, предпочтительно группу, выбранную из бензола, нафталина или фенантрена;

• М представляет собой атом водорода или атом кальция;

• х представляет собой 1 или 2;

• у представляет собой 1 или 2;

• когда М представляет собой атом кальция, у представляет собой 2,

• когда М представляет собой атом водорода, у представляет собой 1.

7. Однофазный способ по п. 1 или 2, где массовое содержание сульфоновой кислоты, добавляемой на стадии а.3), находится в диапазоне от 0,5 до 4%, предпочтительно от 1 до 3% относительно общей массы исходных реагентов.

8. Однофазный способ по п. 1 или 2, где массовое содержание воды, добавляемой на стадии а.4), находится в диапазоне от 1 до 10%, предпочтительно от 3 до 8% относительно общей массы исходных реагентов.

9. Однофазный способ по п. 1 или 2, где стадию а.4) осуществляют при температуре, находящейся в диапазоне от 50 до 60°С.

10. Однофазный способ по п. 1 или 2, где карбоновая кислота стадии а.5) выбрана из карбоновых кислот, содержащих от 2 до 6 атомов углерода, предпочтительно от 2 до 4 атомов углерода.

11. Однофазный способ по п. 1 или 2, где массовое содержание карбоновой кислоты, добавляемой на стадии а.5), находится в диапазоне от 0,1 до 1%, предпочтительно от 0,4 до 0,8% относительно общей массы исходных реагентов.

12. Однофазный способ по п. 1 или 2, где стадию а.7) осуществляют при температуре по меньшей мере 85°С, предпочтительно от 85 до 95°С.

13. Однофазный способ по п. 1 или 2, где массовое содержание извести, добавляемой на стадии а.9), находится в диапазоне от 0,1 до 4%, предпочтительно от 0,5 до 2,5% относительно общей массы исходных реагентов.

14. Однофазный способ по п. 1, где температура на стадии в) находится в диапазоне от 130 до 160°С, предпочтительно от 130 до 150°С.

15. Однофазный способ по п. 1, где давление на стадии в) находится в диапазоне от 400 до 700 кПа, предпочтительно от 500 до 650 кПа.

16. Однофазный способ по п. 1, где давление в реакторе на стадии в) поддерживается в диапазоне от 500 до 650 кПа, предпочтительно близко к 600 кПа, при температуре, находящейся в диапазоне от 130 до 150°С, предпочтительно близко к 140°С, в течение по меньшей мере 15 мин, предпочтительно в диапазоне от 15 до 80 мин, преимущественно от 15 до 60 мин.

17. Однофазный способ по п. 1, где охлаждение на стадии д) осуществляют путем уменьшения температуры до температуры меньше чем или равной 90°С, предпочтительно от 70 до 90°С.

18. Однофазный способ по п. 1, включающий стадию г.1), осуществляемую после стадии г) и до стадии д), и включающий дополнительное добавление по меньшей мере одного базового масла.

19. Однофазный способ по п. 1, включающий стадию е), осуществляемую после стадии д), и включающий добавление по меньшей мере одной дополнительной присадки, необязательно с последующей стадией измельчения полученного продукта.

| US 4824584 A, 25.04.1989 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| W.Mackwood, Calcium sulfonate complex greases; Tribology & Lubrication Technology, October 2016, p.30-31 | |||

| US 5126062 A, 30.06.1992 | |||

| WO 1991000328 A1, 10.01.1991 | |||

| Прибор для испытания ткани на их стираемость | 1927 |

|

SU9972A1 |

Авторы

Даты

2019-01-30—Публикация

2014-11-12—Подача