ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения загущенных полимочевиной консистентных смазок на основе производных лигнина, к полученным таким способом консистентным смазкам и к применению таких консистентных смазок, среди прочего - в коробках передач, карданных валах с шарнирами равных угловых скоростей и уплотненных роликовых подшипниках.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Известно применение производных лигнина для получения консистентных смазок.

В публикации US 3249537 описан лигносульфонат натрия как загуститель консистентных смазок в присутствии уксусной кислоты, гидроксида натрия и/или гидроксида лития, длинноцепочечной жирной кислоты, базового масла и аминной присадки. Полученная консистентная смазка с такой композицией растворима в воде или является недостаточно водостойкой. При смазывании систем, заключенных в гофрированных кожухах из термопластичных эластомеров (ТРЕ; от англ.: thermoplastic elastomer), например - карданных валов с шарнирами равных угловых скоростей, такие консистентные смазки демонстрируют недостаточную совместимость с гофрированными кожухами. Материал кожуха при этом часто участвует в движениях частей, движущихся относительно друг друга, или по меньшей мере воспринимает вибрации. Для этого необходимы подвижность и, в большинстве случаев, упругость материала, на которую не должны оказывать негативное влияние контакт с консистентной смазкой или взаимодействие с ней.

Лигносульфонат кальция как компонент консистентных смазок также известен из публикаций US 2011/0190177 А1 и WO 2011/095155 А1. Последняя публикация относится к комплексной смазке и к ее применению в карданных валах с шарнирами равных угловых скоростей, заключенных в гофрированные кожухи из ТРЕ. Первая публикация раскрывает применение различных загустителей лигносульфоната кальция, среди прочего - полимочевин.

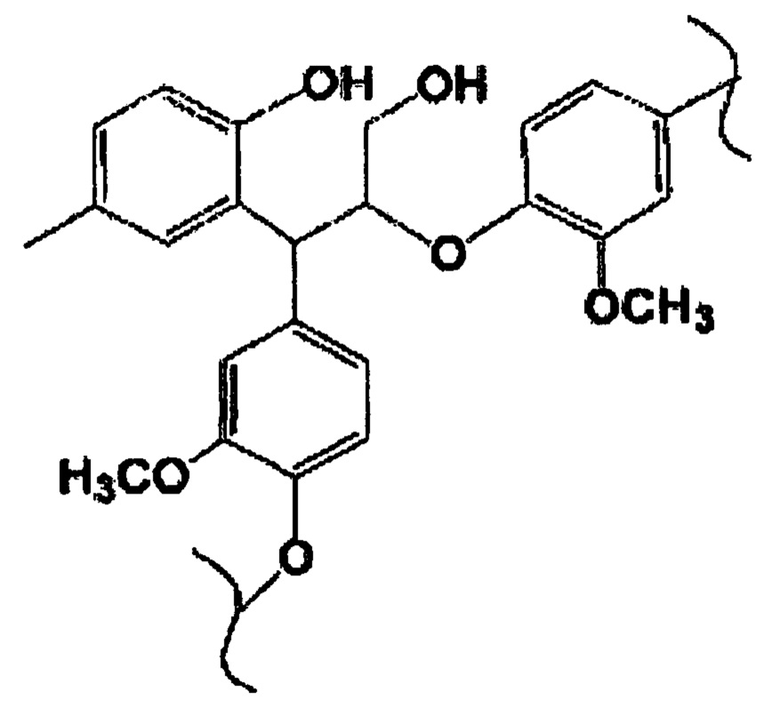

В публикации WO 2014046202 А1 описана консистентная смазка, содержащая от 1 масс. % до 20 масс. % производного лигнофенола, например - имеющего структуру:

в базовом масле. Полиуретановые или полимочевинные загустители не указаны.

В публикации US 2013/0338049 А1 раскрыта композиция консистентной смазки, содержащая производные лигнина и различные загустители, в том числе - полимочевинный загуститель, в смеси базовых масел и присадок. Производные лигнина добавляли в заранее приготовленную консистентную смазку, содержавшую полимочевину.

Однако обнаружено, что подмешивание производных лигнина в заранее приготовленную консистентную смазку, содержащую полимочевину, может быть проблематичным для некоторых применений по следующей причине. Необходимое для получения полимочевинного загустителя взаимодействие изоцианатов с аминами часто приводит к недостатку, состоящему в протекании реакций образования поперечных связей, если изоцианат не полностью израсходован, или если добавлен или имеется избыток изоцианата относительно амина. Кроме того, не вступивший в реакцию амин или изоцианат может вызвать аллергические реакции, например - раздражение кожи, или привести к несовместимости с материалами, например - с полимерными материалами или эластомерами, которые реагируют на обусловленные амином или изоцианатом реакции образования поперечных связей. Кроме того, производные лигнина содержат значительные количества воды, например - лигносульфонат может содержать от 4 масс. % до 8 масс. % воды. Из-за этого при высоких рабочих температурах возможна недостаточная термическая стабильность консистентных смазок, содержащих производные лигнина, вследствие испарения воды и других легколетучих или легко разлагающихся компонентов. В уплотненных или закрытых кожухом местах применения консистентных смазок это приводит к развитию избыточного давления, которое может привести к повреждению уплотнения или кожуха или к выходу наружу смазки или к заносу воды или грязи.

Кроме того, обнаружили, что неблагоприятное подмешивание производных лигнина в заранее приготовленную консистентную смазку может привести к снижению загущающей способности полимочевинных загустителей, причем при определенных условиях для получения предварительно заданной консистенции консистентной смазки может потребоваться примерно от 10% до 25% большая доля загустителя, чем в сопоставимых консистентных смазках с сопоставимой консистенцией, в которые производное лигнина добавлено способом по настоящему изобретению. За счет большей доли загустителя повышается сдвиговая вязкость консистентной смазки, в частности - при низких температурах, что приводит к худшей п0ерекачиваемости в смазочных устройствах и в централизованных смазочных системах.

Смазки на основе полимочевины для карданных валов с шарнирами равных угловых скоростей описаны в многочисленных патентах, среди прочего - в ЕР 0435745 А1, ЕР 0508115 А1б ЕР 0558099 А1 и ЕР 0661378 А1.

Используемые в современных смазках, содержащих полимочевину и полиуретан, оказывающие трибохимический эффект противозадирные / противоизносные (ЕР/AW; от англ.: extreme pressure/antiwear) присадки составляют значительную часть стоимости композиции и поэтому часто являются фактором, повышающим цену консистентных смазок. Многие из этих присадок получают дорогими многостадийными способами синтеза, и их применение ограничено во многих случаях возникающим токсикологическим побочным эффектом как в отношении области применения, так и в отношении используемой концентрации в конечной композиции. В некоторых прикладных задачах, например - в карданных валах с шарнирами равных угловых скоростей или медленно движущихся и высоконагруженных роликовых подшипниках, даже за счет жидких присадок не удается избежать состояний недостаточной смазанности или соприкосновения трущихся деталей за счет жидких смазочных материалов. В этих случаях на предшествующем уровне техники использовали твердые смазки на основе неорганических соединений (например, нитрида, карбоната, фосфата или гидрофосфата бора), порошкообразных полимерных материалов (например, политетрафторэтилена) или сульфидов металлов (например, MoS2). Эти компоненты также часто являются дорогими и оказывают решающее влияние на общую стоимость смазочного материала.

Кроме того, консистентные смазки должны быть термически инертными, а производные лигнина в форме твердых веществ должны быть в них распределены гомогенно и иметь малые размеры частиц.

Задачей настоящего изобретения, среди прочего, является преодоление вышеуказанных недостатков предшествующего уровня техники, таких как:

- минимизация последующего отверждения, например - в присутствии влажности воздуха,

- повышение термической стабильности, например - минимизация образования повышенного давления в уплотненных применениях консистентных смазок,

- повышение совместимости с уплотнениями и гофрированными кожухами,

- повышение гомогенности смазки и распределения частиц производного лигнина,

- повышение загущающего действия полимочевинного загустителя, снижение маслоотделения,

- оптимизация пригодности для перекачки в смазочных системах и пригодности для использования при низких температурах,

- минимизация последующего отверждения смазок, содержащих полимочевину, при хранении и термической нагрузке,

- оптимизация совместимости смазок, содержащих полимочевину, с материалами (полимерными материалами и эластомерами), и

- обеспечение улучшения смазывающего эффекта производных лигнина в консистентных смазках, содержащих полимочевину.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Эти и другие задачи решены за счет предметов независимых пунктов формулы изобретения. Предпочтительные варианты осуществления настоящего изобретения являются предметами зависимых пунктов формулы изобретения или описаны ниже.

Предмет настоящего изобретения состоит в том, что производное лигнина в базовом масле выдерживают при температурах, превышающих 110°С, предпочтительно - превышающих 120°С, особо предпочтительно - превышающих 170°С или даже превышающих 180°С, в частности - в течение более чем 30 минут. Это можно осуществить, если

(А) производное лигнина в базовом масле отдельно нагревают так, как описано выше, и добавляют после образования полимочевинного загустителя;

(B.1) производное лигнина добавляют до образования полимочевинного загустителя, то есть перед объединением аминного компонента и изоцианатного компонента, так что аминный компонент и изоцианатный компонент или образующийся полимочевинный загуститель нагревают совместно с производным лигнина так, как описано выше; или

(B.2) производное лигнина добавляют после объединения аминного компонента и изоцианатного компонента, то есть в тот момент времени, когда полимочевинный загуститель по меньшей мере частично или, необязательно, уже по существу полностью образовался, но термическая обработка полимочевинного загустителя еще не завершена, то есть температура, превышающая 120°С или превышающая 110°С, еще не достигнута, так что по меньшей мере частично и, необязательно, уже по существу полностью образовавшийся полимочевинный загуститель и производное лигнина нагревают совместно так, как описано выше.

Предпочтительны варианты В.1 и В.2, особо предпочтителен вариант В.2. Особое преимущество вариантов В.1 и В.2 состоит в том, что, если работают с начальным избытком изоцианата, то вследствие многоступенчатости процесса вначале можно получить полное преобразование амина, а после этого при повышенной температуре и в присутствии производного лигнина становится возможной и вступление в реакцию избыточных изоцианатных групп.

Обнаружено, что, в отличие от обычных содержащих производные лигнина смазок на основе мыльных или полимочевинных загустителей, консистентные смазки по настоящему изобретению проявляют неожиданно хорошие свойства при применении в качестве консистентной смазки в подшипниках скольжения и качения, коробках передач, карданных валах с шарнирами равных угловых скоростей, и их легко можно нанести с использованием смазочных устройств и централизованных смазочных систем. Консистентные смазки по настоящему изобретению заметно отличаются от стандартных смазок.

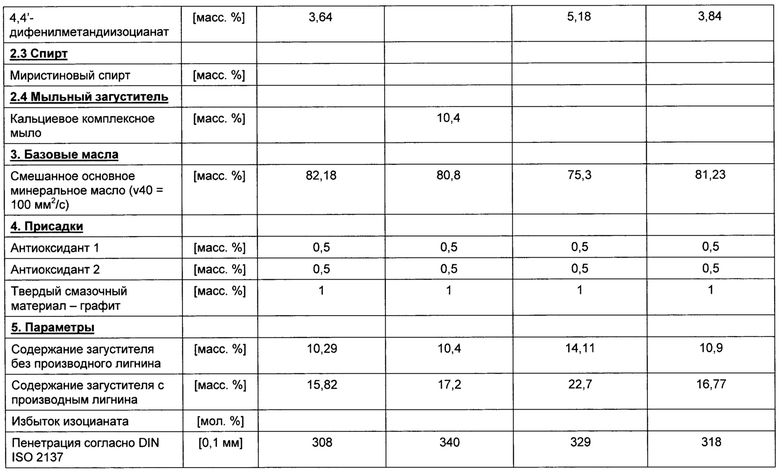

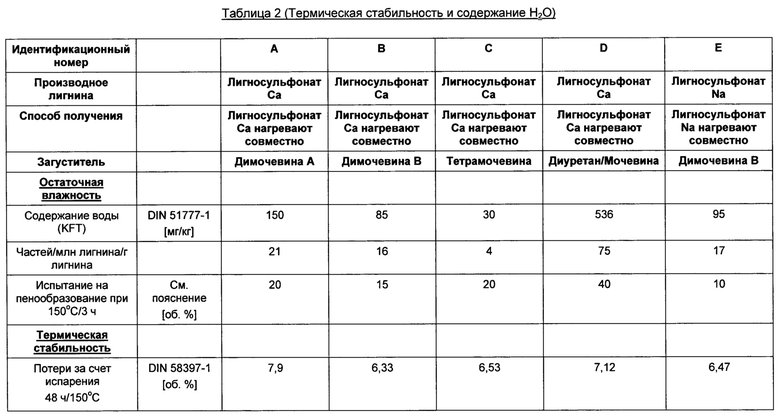

Консистентные смазки по настоящему изобретению отличаются особой термостойкостью, оцениваемой по потерям за счет испарения согласно стандарту DIN 58397-1, составляющим менее 8% после 48 часов при 150°С. Консистентные смазки по настоящему изобретению также отличаются содержанием воды, составляющим менее 100 частей на млн, в пересчете на количество добавленного производного лигнина, по результатам определения согласно стандарту DIN 51777-1.

Благодаря улучшенному обезвоживанию смазок до очень малой остаточной влажности при трибологической нагрузке при высоких механических нагрузках и давлениях, которые могут привести к высокой теплоте трения и за счет этого к подводу энергии от трения, минимизируется кавитационное повреждение смазанных поверхностей материалов в сопряженных деталях в условиях трения и качения. Это способствует более низкому износу и большому сроку службы конструктивных элементов, смазанных консистентными смазками по настоящему изобретению.

Консистентные смазки по настоящему изобретению также проявляют особенно тонкодисперсное и гомогенное распределение частиц, даже в том случае, если их не обрабатывали стандартными для способов промышленного производства гомогенизирующими устройствами, такими как зубчатая коллоидная мельница и гомогенизаторы высокого давления. Если отсутствует стадия нагрева производного лигнина до температур, превышающих 120°С, то образуются в среднем более крупные частицы. Размер частиц можно определить, например, с помощью гриндометра Хегмана согласно стандарту ISO 1524.

Консистентные смазки по настоящему изобретению отличаются улучшенными низкотемпературными свойствами, оцениваемыми по динамическому давлению потока согласно стандарту DIN 51805 при -40°С, которое до 25% ниже, чем у сопоставимых консистентных смазок, в случае которых лигносульфонат не нагревали в присутствии полимочевинного загустителя или избытка изоцианата.

Консистентные смазки по настоящему изобретению отличаются улучшенной перекачиваемостью и фильтруемостью. Оба параметра являются важными критериями для применения консистентных смазок в смазочных устройствах или в централизованных смазочных системах. Перекачиваемость можно оценить по сдвиговой вязкости (сопротивлению течению) согласно стандарту DIN 51810-1. Было обнаружено, что при одинаковой температуре испытания она примерно на 10% ниже, чем у сопоставимых консистентных смазок с сопоставимой консистенцией, в случае которых лигносульфонат не нагревали в присутствии полимочевинного загустителя или избытка изоцианата до температур, превышающих 110°С.

Было обнаружено, что при использовании одинаковых производных лигнина за счет стадии нагрева до температур, превышавших 110°С, в частности -превышавших 120°С, максимальный размер частиц обычно уменьшался более чем на 30% по результатам испытания с использованием гриндометра Хегмана согласно стандарту ISO 1524.

СВЕДЕНИЯ. ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Согласно варианту осуществления (А) производное лигнина добавляют лишь спустя некоторое время, а именно - когда полимочевинный загуститель в базовом масле уже получен, после чего добавляют производное лигнина совместно с базовым маслом, причем производное лигнина предварительно нагревают в базовом масле до температуры, превышающей 110°С, предпочтительно - превышающей 120°С, особо предпочтительно - превышающей 170°С или даже превышающей 180°С, в частности - в течение 30 минут или дольше.

Предпочтительно добавление производят так, что композицию, полученную после образования полимочевинного загустителя, во время которого ее, как правило, нагревают до температур, превышающих 120°С, в частности - до 170°С, охлаждают до температур ниже 80°С и осуществляют добавление обработанного производного лигнина совместно с добавлением других присадок.

Также объектом настоящего изобретения является способ, согласно которому в соответствии с вариантом осуществления (В), то есть (В.1) и (В.2), производное лигнина и полимочевинный загуститель или его исходные продукты - амин и изоцианат, совместно выдерживают в базовом масле при температурах, превышающих 110°С, предпочтительно - превышающих 120°С, особо предпочтительно - превышающих 170°С или даже превышающих 180°С, в частности - в течение 30 минут или дольше.

Согласно особо предпочтительному варианту осуществления (В.1) варианта (В) полимочевинный загуститель получают в присутствии производного лигнина, при этом компоненты смеси изоцианатов и аминов (и, при необходимости, спиртов) взаимодействуют друг с другом в присутствии производного лигнина, после чего смесь посредством нагрева подвергают воздействию температур, превышающих 110°С, предпочтительно - превышающих 120°С, особо предпочтительно - превышающих 170°С или даже превышающих 180°С, в частности - в течение 30 минут или дольше.

Согласно следующему варианту осуществления В.2 варианта (В) осуществления настоящего изобретения вначале добавляют производное лигнина, после чего полностью или частично получают полимочевинный загуститель из изоцианатного и аминного компонентов (при необходимости также в присутствии спиртов). За счет этого вначале обеспечивают как можно более полное преобразование аминов (и, при необходимости, спиртов) с получением полимочевинного загустителя и затем нагревают смесь до температуры, превышающей 120°С, особо предпочтительно - превышающей 170°С или даже превышающей 180°С, в частности - в течение 30 минут или дольше.

При этом, согласно предпочтительному варианту осуществления вариантов (В.1) и (В.2), существует возможность использования изоцианатного компонента со стехиометрическим избытком изоцианатных групп относительно химически активных (при температуре ниже 110°С, в частности - ниже 120°С) аминных групп (включая возможные химически активные (при температуре ниже 110°С, в частности - ниже 120°С) OH-группы аминного компонента), предпочтительно - с использованием избытка изоцианата до 10 мол. %, предпочтительно - в диапазоне от 0,1 мол. % до 10 мол. % или от 5 мол. % до 10 мол. %. В частности, избыток изоцианата превышает 0,1 мол. %, предпочтительно - превышает 0,5 мол. %.

Вследствие этого за счет последующего нагрева должна быть вызвана или ускорена реакция с производным лигнина, в частности - реакция с OH-группами (гидроксильными группами) или другими функциональными группами производного лигнина, способными реагировать с изоцианатом. За счет нагрева изоцианаты полностью вступают в реакцию с аминами, спиртами, химически активными компонентами производного лигнина и, необязательно, с возможным избытком воды. За счет этого предотвращается/снижается последующее образование поперечных связей в консистентных смазках после их получения во время эксплуатации. Неожиданно было обнаружено, что за счет процесса нагрева производного лигнина в присутствии полимочевинного загустителя производное лигнина в дальнейшем имеет гомогенное распределение.

Согласно предпочтительному варианту осуществления варианта (В.1) изоцианат для образования консистентной смазки, загущенной полимочевиной, добавляют в молярном избытке относительно количества используемых аминов или спиртов, чтобы вначале обеспечить полное преобразование аминов и спиртов, а затем произошла реакция остаточного изоцианата с химически активными группами производного лигнина. За счет этого должны быть достигнуты дополнительный загущающий эффект и хорошая устойчивость к старению консистентных смазок.

Также обнаружено, что в результате реакции производных лигнина с избыточными изоцианатными группами, кроме лучшего загущающего эффекта, обеспечивается лучшая растворимость производного лигнина в базовом масле. За счет этого улучшается эффект производного лигнина как присадки.

Для получения подтверждения того, что диизоцианаты пригодны для реакции с производными лигнина, в отсутствие других химически активных соединений, таких как амины или спирты, метилендифенилдиизоцианат (MDI; от англ.: methylenediphenyl diisocyanate) нагрели совместно с лигносульфонатом и установили, что происходит загущение. Это подтверждает, что диизоцианаты способны сшивать производные лигнина. При этом продукт реакции изоцианата и производного лигнина действует, наряду с полимочевинным загустителем, как дополнительный загуститель консистентной смазки.

Для получения подтверждения того, что производные лигнина недостаточно обезвоживаются при температурах ниже 110°С, провели опыт с сушкой в эксикаторе под вакуумом и над сушильным агентом при 60°С в течение 3 дней.

При этом для двух различных производных лигнина (лигносульфоната кальция Norlig 11 D производства компании Borregard Lignotech и Desilube АЕР производства компании Desilube Technology) было установлено, что их не удалось достаточно обезводить, поскольку после сушки в них было обнаружено содержание воды, лежавшее в диапазоне от 60000 частей/млн до 18000 частей/млн, что при рабочей концентрации производного лигнина в консистентной смазке, равной 10%, могло обеспечить содержание воды, лежащее в диапазоне от 6000 частей/млн до 1800 частей/млн.

Получение основы смазки осуществляют в обогреваемом реакторе, который также может быть выполнен в форме автоклава, в базовом масле. После этого во время второй стадии за счет охлаждения завершается формирование структуры загустителя и, при необходимости, добавляют другие компоненты, такие как присадки и/или дополнительное количество базового масла для получения желаемой консистенции или профиля свойств. Вторую стадию можно проводить в реакторе первой стадии, однако предпочтительно основу смазки из реактора перемещают в один или несколько отдельных резервуаров с мешалками для охлаждения и, при необходимости, смешивания с другими компонентами.

При необходимости полученную таким образом консистентную смазку гомогенизируют и/или фильтруют и/или деаэрируют.

Также предполагают, что производные лигнина за счет процесса нагрева могут образовывать поперечные связи с содержащимися в производном лигнина собственными функциональными группами и при этом выделяются легколетучие компоненты, например - гидроксилсодержащие группы или CO2 и т.п. Это может объяснить наблюдавшуюся в эксперименте разницу между потерями за счет испарения и водоизвлечением, поскольку снижение потерь за счет испарения больше, чем можно было бы ожидать, исходя из количества удаляемой воды, даже в том случае, если не был добавлен избыток изоцианата.

Лигнин - это сложный полимер, в основе которого лежат фенилпропановые структурные единицы, которые соединены между собой широким спектром различных химических связей. Лигнин содержится в растительных клетках совместно с целлюлозой и гемицеллюлозой. Собственно лигнин является сшитой макромолекулой. В качестве мономерных структурных компонентов лигнина можно идентифицировать по существу три вида монолигнольных мономеров, которые отличаются друг от друга степенью метоксилирования. Это п-кумариловый спирт, конифериловый спирт и синапиловый спирт. Эти лигнолы встроены в структуру лигнина в форме гидроксифенильной (Н), гваяцильной (G) и сирингиловой (S) единиц. Голосемянные растения (Gymnospermen), например - сосны, содержат преимущественно G-единицы и небольшую долю Н-единиц.

Все лигнины содержат небольшие количества неполных или модифицированных монолигнолов. Основная функция лигнинов в растениях состоит в том, чтобы придавать растениям механическую стабильность за счет поперечного сшивания растительных полисахаридов.

Производными лигнина в контексте настоящего изобретения являются продукты распада или продукты преобразования лигнина, которые изолированно делают лигнин доступным или расщепляют его, и, соответственно, типичные продукты, которые образуются при производстве бумаги.

Среди производных лигнина, которые можно использовать по настоящему изобретению, далее можно различать лигнин, полученный из мягкой древесины, и лигнин, полученный из твердой древесины. В контексте настоящего изобретения предпочтительны производные лигнина, полученные из мягкой древесины. Они имеют большую молекулярную массу и в случае карданных валов с шарнирами равных угловых скоростей обычно обеспечивают консистентные смазки с более длительным сроком службы.

При экстракции или выделении лигнинов из лигноцеллюлозной биомассы различают способы с использованием серы и способы без использования серы. Способы с использованием серы делят на сульфитный способ и сульфатный способ (крафт-способ), с использованием которых получают производные лигнина из твердой и мягкой древесины.

В случае сульфитного способа лигносульфонат образуется в качестве побочного продукта при производстве бумаги. При этом древесину, измельченную до древесной щепы, под давлением (от 5 бар до 7 бар) в течение периода времени, лежащего в диапазоне от примерно 7 до примерно 15 часов, нагревают в присутствии щелока, содержащего гидросульфит кальция, и затем с использованием способов промывания и осаждения из лигноцеллюлозы извлекают лигносульфоновую кислоту в форме лигносульфоната кальция. Вместо гидросульфита кальция можно также использовать щелоки, содержащие сульфиты магния, натрия или аммония, что приводит к получению магниевых, натриевых и аммониевых солей лигносульфоновой кислоты. После испарения промывного щелока получают порошкообразный лигносульфонат торгового качества, который можно использовать в контексте настоящего изобретения.

Из лигносульфонатов, полученных сульфитным способом, предпочтительно используют лигносульфонат кальция и/или лигносульфонат натрия или их смеси. В качестве лигносульфоната особенно подходящими являются лигносульфонаты с молекулярной массой (Mw; от англ.: molecular weight; среднее значение), которая предпочтительно больше 10000 г/моль, в частности - больше 12000 г/моль или даже больше 15000 г/моль; предпочтительно используют, например, лигносульфонаты с молекулярной массой от более чем 10000 г/моль до 65000 г/моль или от 15000 г/моль до 65000 г/моль, которые содержат, в частности, от 2 масс. % до 12 масс. 5, в частности - от 4 масс. % до 10 масс. %, серы (в пересчете на элементарную серу) и/или от 5 масс. % до 15 масс. %, в частности - от 8 масс. 5 до 15 масс. %, кальция (в пересчете на Са).

Кроме лигносульфонатов кальция, можно дополнительно использовать другие лигносульфонаты щелочных или щелочноземельных металлов или их смеси.

Подходящими лигносульфонатами кальция являются, например, коммерчески доступные продукты Norlig 11 D и Borrement Са 120 производства компании Borregard Ligno Tech или Starlig CP производства компании Ligno Star. Подходящими лигносульфонатами натрия являются Borrement NA 220 производства компании Borregard Ligno Tech или Starlig N95P производства компании Ligno Star.

В сульфатном или крафт-способе древесную щепу или измельченные стебли растений в течение периода времени от трех до шести часов нагревают в автоклавах при повышенном давлении (от 7 бар до 10 бар) по существу с гидроксидом натрия, сульфидом натрия и сульфатом натрия. При этом за счет нуклеофильной атаки сульфидных анионов лигнин расщепляется и переходит в так называемый «черный щелок» (растворимый щелочной лигнин), который затем с помощью ячеистых фильтров можно отделить от остающейся на фильтре целлюлозы. В качестве крафт-лигнинов пригодны, например, Indulin AT производства компании MWV Specialty Chemicals или Diwatex 30 FK, Diwatex 40 или Lignosol SD-60 производства компании Borregard Ligno Tech (США). В настоящее время крафт-способ используют примерно 90% производителей целлюлозы в мире. Затем крафт-лигнины часто дериватизируют дальше посредством сульфонирования и аминирования.

Подвариантом крафт-способа является способ LignoBoost. При этом добиваются выпадения сульфатного лигнина в осадок из сконцентрированного черного щелока за счет снижения pH, в зависимости от обстоятельств - посредством периодического пропускания диоксида углерода и добавления серной кислоты (P. Tomani & P. Axegard, ILI 8th Forum, Rome 2007).

Среди способов без использования серы различают, например, органосольвентный способ (сольвентную варку) и содовый способ (содовую варку).

В органосольвентном способе лигнины и производные лигнина получают из твердой и мягкой древесины. Органосольвентные способы, которые чаще всего используют в коммерческих целях, основаны на расщеплении лигнина смесью спирта и воды (этанол-вода) или уксусной кислотой в смеси с другими минеральными кислотами. Также известны способ фенольного расщепления и моноэтаноламинного расщепления.

Органосольвентные лигнины часто являются высокочистыми и нерастворимыми в воде, хорошо растворимыми в органических растворителях, и поэтому их можно гораздо лучше использовать в консистентных смазках, чем лигносульфонаты или крафт-лигнины.

Подходящие органосольвентные лигнины (CAS-номер 8068-03-9) можно приобрести, например, в компании Sigma Aldrich.

С использованием содового (натронного) способа получают так называемые натронные лигнины, в частности - из однолетних растений, например - из отходов сельского хозяйства, таких как багасса или солома, посредством расщепления натронным щелоком. Они растворимы в щелочных водных средах.

Производным лигнина, подходящим для использования в качестве компонента консистентной смазки, также является Desilube АЕР (значение pH, равное 3,4, с кислотными группами на основе серной кислоты) производства компании Desilube Technology, Inc.

В отличие от лигносульфонатов и крафт-лигнинов натронные и органосольвентные лигнины не содержат сульфонатных групп и имеют низкую зольность. Поэтому они еще лучше подходят для химической реакции с компонентами загустителя консистентной смазки, например - с изоцианатом. Особым свойством органосольвентных лигнинов является то, что они при одновременно низком содержании золы и отсутствии сульфонатных групп содержат много фенольных OH-групп и поэтому легче реагируют с изоцианатами, чем другие производные лигнина.

В особом случае производных лигнина с кислым значением pH, обусловленным не полностью нейтрализованными группами карбоновой или серной кислоты, предполагают, что при синтезе полимочевинного загустителя добавление избытка аминов и, необязательно, спиртов может привести к реакциям амидирования и этерификации. Возникающие при этом амидные, сульфонамидные, сложноэфирные группы или сложноэфирные группы сульфоновой кислоты могут также привести к дополнительному загущающему эффекту, улучшенной устойчивости к старению и улучшенной совместимости с эластомерами, чувствительными к гидролизу, например - с материалами гофрированных кожухов на основе термопластичных полиэфирэфиров. Кроме того, добавление дополнительных гидроксидов щелочных и щелочноземельных металлов, например - гидроксида кальция, может привести к нейтрализации кислотных групп производных лигнина и за счет этого - к дополнительному загущающему эффекту и улучшенной устойчивости к старению и совместимости с эластомерами.

Если производное лигнина является кислым, можно дополнительно добавить к консистентной смазке Са(OH)2, NaOH или амины.

Производные лигнина являются эффективными компонентами консистентных смазок и в настоящее время используются для улучшения свойств износостойкости и устойчивости к задиранию. При этом производные лигнина могут представлять собой многофункциональные компоненты. Из-за высокого числа полярных групп и ароматических структур, полимерного строения и малой растворимости во всех типах консистентных смазок порошкообразные лигнины и/или лигносульфонаты также пригодны для использования в качестве твердых смазочных материалов в консистентных смазках и пластичных смазках. Кроме того, содержащиеся в лигнине и линосульфонатах фенольные гидроксильные группы обеспечивают эффект ингибирования старения. В случае лигносульфонатов доля серы в лигносульфонатах способствует EP/AW-эффекту в консистентных смазках.

Среднюю молекулярную массу (среднемассовое значение) определяют, например, посредством эксклюзионной хроматографии. Подходящим способом является SEC-MALLS способ, описанный в публикации G.E. Fredheim, S.M. Braaten and В.Е. Christensen, "Comparison of molecular weight and molecular weight distribution of softwood and hardwood lignosulfonates", опубликованной в "Journal of Wood Chemistry and Technology", Vol. 23, Nr. 2, Seiten 197-215, 2003, и в публикации "Molecular weight determination of lignosulfonates by size exclusion chromatography and multi-angle laser scattering" тех же авторов, опубликованной в Journal of Chromatography A, Volume 942, Ausgabe 1-2, 4. Januar 2002, Seiten 191-1999 (мобильная фаза: фосфат-диметилсульфоксид-додецилсульфат натрия (DMSO; от англ.: dimethylsulphoxide; SDS; от англ.: sodium dodecylsulphate), стационарная фаза: смола Jordi-Glucose-DVB, как описано ниже в пункте 2.5).

Полимочевинные загустители состоят из мочевинных соединений и, необязательно, полиуретановых соединений. Их получают в реакции аминного компонента с изоцианатным компонентом. Соответствующие смазки затем называют полимочевинными консистентными смазками.

Аминный компонент содержит моноаминогидрокарбильные, ди- или полиаминогидрокарбильные соединения, необязательно - вместе с другими группами, реагирующими с изоцианатом, в частности - с моногидроксикарбильными, ди- или полигидроксигидрокарбиленовыми или аминогидроксигидрокарбиленовыми группами. Гидрокарбильные или гидрокарбиленовые группы предпочтительно содержат от 6 до 20 атомов углерода, особо предпочтительно - от 6 до 15 атомов углерода. Гидрокарбиленовая группа предпочтительно содержит алифатические группы. Подходящие примеры соединений указаны, например, в публикации ЕР 0508115 А1.

Изоцианатный компонент содержит моно- или полиизоцианаты, причем полиизоцианаты предпочтительно являются углеводородами, содержащими две или более изоцианатных групп. Изоцианаты содержат от 5 атомов углерода до 20 атомов углерода, предпочтительно - от 6 атомов углерода до 15 атомов углерода, и предпочтительно содержат ароматические группы.

Аминный компонент или изоцианатный компонент или оба компонента являются ди- или многофункциональными.

Полимочевинные загустители обычно являются продуктами реакции диизоцианатов с гидрокарбил(моно)аминами, содержащими от 6 атомов углерода до 20 атомов углерода, или их смесью с гидрокарбил(моно)спиртами. Что касается мочевины, то продукты реакции можно получить из реакции гидрокарбиламинов, содержащих от 6 атомов углерода до 20 атомов углерода, и диизоцианата. То же относится к дополнительно добавленным спиртам или смесям, в которых используют соединения, одновременно содержащие аминные и гидроксильные группы. Последние также называют полимочевинно-полиуретановыми смазками, которые в контексте настоящего изобретения охватываются термином полимочевинные смазки.

Однако можно также использовать продукты реакции моноизоцианатов с добавлением, при необходимости, диизоцианатов с диаминами и, при необходимости, с дополнительными спиртами.

Полимочевинные загустители в характерном случае не имеют полимерного характера, а являются, например, димерами, тримерами или тетрамерами.

Предпочтительны димочевины на основе 4,4'-дифенилметандиизоцианата (MDI) или м-толуилендиизоцианата (TDI; от англ.: toluylene diisocyanate) и алифатических, ароматических и циклических аминов или тетрамочевины на основе MDI или TDI и алифатических, ароматических и циклических моно- и диаминов.

В дополнение к полиизоцианатам можно также использовать компоненты типа R-NCO (моноизоцианаты), где R является углеводородным остатком, содержащим от 5 атомов углерода до 20 атомов углерода.

При приготовлении консистентных смазок моноизоцианаты предпочтительно добавляют совместно с производным лигнина, когда завершается образование загустителя в форме полимочевинного или полимочевинно-полиуретанового компонентов, чтобы произошла реакция функциональных групп производного лигнина с образованием дополнительных загущающих компонентов. Альтернативно возможно добавление R-NCO и лигнина и/или лигносульфоната и перед добавлением полимочевинного или полимочевинно-полиуретанового компонентов.

Необязательно можно дополнительно добавить бентониты, например - монтмориллонит (его натриевые ионы при необходимости замещают или частично замещают органически модифицированными аммониевыми ионами), алюмосиликаты, глиноземы, гидрофобный и гидрофильный кремнезем, маслорастворимые полимеры (например, полиолефины, поли(мет)акрилаты, полиизобутилен, полибутен или сополимеры полистирола) в качестве созагустителей. Бентониты, алюмосиликаты, глиноземы, кремнеземы и/или маслорастворимые полимеры можно добавить для получения основы смазки или добавить позже в качестве присадки во время второй стадии. Простые, смешанные или сложные мыла на основе Li-, Na-, Mg-, Са-, Al-, Ti-солей карбоновых кислот или сульфоновых кислот можно добавить во время приготовления основы смазки или позже в качестве присадки. Эти мыла альтернативно могут образоваться и во время приготовления смазок in situ.

Композиции по настоящему изобретению при необходимости также содержат присадки в качестве вспомогательных веществ. Характерными вспомогательными веществами в контексте настоящего изобретения являются антиоксидантные средства, средства для защиты против износа (противоизносные присадки), средства для защиты против коррозии, детергенты, красители, средства, улучшающие смазывающую способность, средства, повышающие сцепление, улучшители индекса вязкости, понизители (модификаторы) трения, противозадирные присадки и деактиваторы металлов.

До сих пор обычной практикой при производстве консистентных смазок было добавление производных лигнина во время второй стадии способа, следующей за собственно процессом химической реакции образования загустителя, при низких температурах. Эта стадия, однако, обладает недостатком, состоящим в том, что производные лигнина необходимо гомогенно распределить в консистентной смазке с использованием интенсивных процессов перемешивания и сдвига при повышенных затратах механической энергии для достижения их оптимального эффекта. Для промышленного производства часто отсутствуют подходящие машины для таких процессов перемешивания, а с помощью технических устройств из лабораторной практики, таких как трехвалковая краскотерочная машина, невозможно обеспечить крупномасштабное промышленное производство.

Многие консистентные смазки, в частности - при промышленном производстве подшипников скольжения и качения и карданных валов партиями большого объема, наносят с помощью автоматических смазочных систем. При этом на практике постоянно возникают проблемы с дозированием в смазочных системах, если из-за недостаточно равномерно распределенных в консистентной смазке частиц производного лигнина закупориваются фильтры, трубопроводы малого диаметра или дозировочные сопла. В самом худшем случае это может привести к приостановке производства с соответствующими косвенными расходами. Та же проблема может возникнуть в централизованных смазочных системах для смазывания с потерей смазочного материала машин и транспортных средств, которые используют, например, в горнодобывающей промышленности, сталелитейной промышленности или сельском хозяйстве. Поэтому для распределения и эффекта производных лигнина благоприятно, если их химически или механически включают in situ в структуру загустителя в качестве дополнительного структурного элемента уже во время или непосредственно после фазы реакции. Чем тоньше распределение частиц производного лигнина в консистентной смазке, тем меньшие размеры ячеек фильтров может использовать пользователь в своих смазочных устройствах и централизованных смазочных системах, для того чтобы защитить консистентную смазку от попадания чужеродных веществ (например, частиц пыли или металла) в смазываемый узел.

В качестве примеров можно назвать:

- Первичные антиоксидантные средства, такие как аминные соединения (например, алкиламины или 1-фениламинонафталин), ароматические амины, например - фенилнафтиламины или дифениламины или полимерные гидроксихинолины (например - полимер 2,2,4-триметил-1,2-дигидрохинолина; TMQ; от англ.: 2,2,4-trimethyl-1,2-dihydroquinoline), фенольные соединения (например -2,6-ди-трет-бутил-4-метилфенол), дитиокарбамат цинка или дитиофосфат цинка;

- Вторичные антиоксидантные средства, такие как фосфиты, например -трис(2,4-ди-трет-бутилфенилфосфит) или бис(2,4-ди-трет-бутилфенил) пентаэритритолдифосфит;

- Противозадирные присадки, такие как органические хлорсодержащие соединения, сера или органические соединения серы, соединения фосфора, неорганические или органические соединения бора, дитиофосфат цинка, органические соединения висмута;

- Действующие вещества, повышающие «маслянистость», такие как полиолы, содержащие от 2 атомов углерода до 6 атомов углерода, жирные кислоты, сложные эфиры жирных кислот или животные или растительные масла;

- Антикоррозионные средства. например - сульфонат нефти, динонилнафталинсульфонат или сорбитановые сложные эфиры, динатрия себакат, нейтральные или сверхосновные сульфонаты кальция, сульфонаты магния, сульфонаты натрия, нафталинсульфонаты кальция и натрия, салицилат кальция, аминофосфаты, сукцинаты,

- Деактиваторы металлов, например - бензотриазол или нитрит натрия;

- Улучшители вязкости, например - полиметакрилат, полиизобутилен, олиго-дец-1-ен, полистиролы;

- Средства для защиты против износа (противоизносные присадки) и понизители (моджификаторы) трения, такие как органо-молибденовые комплексы (ОМС; от англ.: organomolybdenum complexes), диалкилдитиофосфат молибдена или диалкилдитиокарбамат молибдена, в частности - ди-н-бутилдитиокарбамат молибдена и диалкилдитиокарбамат молибдена (Mo2mSn(диалкилкарбамат)2 при m = от 0 до 3 и n = от 4 до 1), дитиокарбамат цинка или дитиофосфат цинка: или трехядерное соединение молибдена, которое соответствует формуле

Mo3SkLnQz,

где L - независимо выбранные лиганды, которые содержат органические группы с атомами углерода, раскрытые в публикации US 6172013 В1, для превращения соединения в растворимое или диспергируемое в масле, причем n лежит в диапазоне от 1 до 4, к лежит в диапазоне от 4 до 7, Q выбрано из группы нейтральных электронодонорных соединений, состоящей из аминов, спиртов, фосфинов и простых эфиров, и z лежит в диапазоне от 0 до 5 и охватывает нестехиометрические значения (сравнить с DE 102007048091);

- Понизители (модификаторы) трения, например - функциональные полимеры, например - олеиламиды, органические соединения на основе простых полиэфиров и амидов, например - алкилполиэтиленгликоля тетрадециленгликолевый эфир, полиизобутиленсукцинимид (PIBSI; от англ.: polyisobutylene succinimide) или полиизобутиленянтарный ангидрид (PIBSA; от англ.: polyisobutylene succinic anhydride).

Кроме того, композиции консистентных смазок по настоящему изобретению содержат стандартные присадки против коррозии, окисления и для защиты против влияний металлов, которые действуют как хелатирующие соединения, поглотители свободных радикалов, преобразователи УФ-излучения, формирователи реакционного слоя и т.п. Также можно добавить присадки, которые повышают устойчивость сложноэфирных базовых масел к гидролизу, например - карбодиимиды или эпоксиды.

В качестве твердых смазочных материалов можно использовать, например, порошкообразные полимеры, такие как полиамиды, полиимиды или политетрафторэтилен (PTFE; от англ.: polytetrafluoroethylene), цианурат меламина, графит, оксиды металлов, нитрид бора, силикаты, например - гидратированный силикат магния (тальк), тетраборат натрия, тетраборат калия, сульфиды металлов, например - дисульфид молибдена, дисульфид вольфрама или смешанные сульфиды на основе вольфрама, молибдена, висмута, олова и цинка, неорганические соли щелочных и щелочноземельных металлов, например - карбонат кальция, фосфаты натрия и кальция. Также могут быть использованы сажа и другие твердые смазочные материалы на основе углерода, например - нанотрубки.

Желаемые выгодные смазывающие свойства можно отрегулировать за счет добавления производных лигнина, вместо необходимости использования твердых смазочных материалов. Во многих случаях твердые смазочные материалы можно полностью исключить или по меньшей мере заметно уменьшить их количество. Если используют твердые смазочные материалы, то предпочтительно использовать графит.

В качестве базовых масел пригодны стандартные смазочные масла, являющиеся жидкими при комнатной температуре. Базовое масло предпочтительно имеет кинематическую вязкость, лежащую в диапазоне от 20 мм2/с до 2500 мм2/с, в частности - от 40 мм2/с до 500 мм2/с при 40°С. Базовые масла можно классифицировать как минеральные масла или синтетические масла. В качестве минеральных масел рассматривают, например, нафтеновые масла и парафиновые минеральные масла группы I согласно классификации Американского института нефти (API; от англ.: American Petroleum Institute). Также пригодны химически модифицированные минеральные масла с низким содержанием ароматических соединений, низким содержанием серы, низким содержанием насыщенных соединений и улучшенными по сравнению с маслами Группы I вязкостно-температурными свойствами, классифицированные API как масла Групп II и III.

В качестве синтетических масел можно назвать простые полиэфиры, сложные эфиры, сложные полиэфиры, полиальфаолефины, простые полиэфиры, перфторполиалкиловые эфиры (PFPAE; от англ.: perfluoropolyalkylether), алкилированные нафталины и алкилароматические соединения и их смеси. Простое полиэфирное соединение может содержать свободные гидроксильные группы, или оно может быть полностью эфиризовано, или его конечные группы могут быть этерифицированными, и/или оно может быть получено из исходного соединения с одной или более гидроксильными и/или карбоксильными группами (-COOH). Возможно также использование простых полифениловых эфиров, при необходимости - алкилированных, в качестве единственных компонентов или, что лучше, в качестве компонентов смеси. Пригодны для использования сложные эфиры ароматических ди-, три- или тетракарбоновых кислот с одним или более содержащимися в смеси спиртами, содержащими от 2 атомов углерода до 22 атомов углерода, сложные эфиры адипиновой кислоты, себациновой кислоты, триметилолпропана, неопентилгликоля, пентаэритрита или дипентаэритрита с алифатическими разветвленными или неразветвленными, насыщенными или ненасыщенными карбоновыми кислотами, содержащими от 2 атомов углерода до 22 атомов углерода, сложные эфиры димерных С18 кислот со спиртами, содержащими от 2 атомов углерода до 22 атомов углерода, комплексные сложные эфиры, в качестве единственных компонентов или в любой смеси.

Композиции консистентных смазок предпочтительно состоят из следующих компонентов:

- от 55 масс. % до 92 масс. %, в частности - от 70 масс. % до 85 масс. %, базового масла;

- от 0 масс. % до 40 масс. %, в частности - от 2 масс. % до 10 масс. %, присадок;

- от 3 масс. % до 40 масс. %, в частности - от 5 масс. % до 20 масс. %, полимочевинного загустителя;

- от 0,5 масс. % до 50 масс. %, в частности - от 2 масс. % до 15 масс. %, производного лигнина, предпочтительно - лигносульфоната кальция и/или магния, или крафт-лигнина, или органосольвентного лигнина, или их смесей;

и из следующих необязательных компонентов:

- от 0 масс. % до 20 масс. % других загустителей, в частности - мыльных загустителей или комплексных мыльных загустителей на основе солей кальция, лития или алюминия;

- от 0 масс. % до 20 масс. %, в частности - от 0 масс. % до 5 масс. % неорганических загустителей, например - бентонита или силикагеля; и

- от 0 масс. % до 10 масс. %, в частности - от 0,1 масс. % до 5 масс. %, твердого смазочного материала,

- в частности, обеспечивают избыток изоцианата, в частности - от 0,1 мол. % до 10 мол. %, и особо предпочтительно - от 1 мол. % до 10 мол. %, в частности - от 5 мол. % до 10 мол. % (молярный избыток в пересчете на химически активные группы), причем избыток изоцианатных групп рассчитывают относительно химически активных аминных групп, включающих возможные химически активные OH-группы аминного компонента.

В способе по настоящему изобретению вначале получают полуфабрикат (основу смазки) посредством смешивания по меньшей мере

- базового масла и аминного и изоцианатного компонентов и

- нагревания смеси до температуры, превышающей 120°С, в частности - превышающей 170°С или даже 180°С, с получением основы смазки,

- охлаждения основы смазки и добавления присадок, предпочтительно - при температуре ниже 100°С или даже ниже 80°С,

и добавления производного лигнина до или после нагревания, а если добавление производится после нагревания, то предпочтительно вместе с присадками.

Предпочтительно при приготовлении основы смазки осуществляют нагрев до температуры, превышающей 110°С, в частности - превышающей 120°С, лучше - превышающей 170°С. Преобразование в основу смазки осуществляют в обогреваемом реакторе, который может быть выполнен в форме автоклава или вакуумного реактора.

Затем во время второй стадии за счет охлаждения осуществляется формирование структуры загустителя и при необходимости производят добавление других компонентов, таких как присадки и/или базовое масло для получения желаемой консистенции или желаемого профиля свойств. Вторую стадию можно осуществить в реакторе первой стадии, но предпочтительно основу смазки перемещают из реактора в отдельный резервуар с мешалкой для охлаждения и смешивания с необязательными другими компонентами.

При желании полученную таким образом консистентную смазку гомогенизируют, фильтруют и/или деаэрируют. За счет высокой рабочей температуры, превышающей 120°С, в частности - превышающей 170°С, дополнительно обеспечивается полное испарение из реакционной среды остаточной влажности, содержащейся в лигносульфонате.

Консистентные смазки по настоящему изобретению особенно хорошо подходят для применения в карданных валах с шарнирами равных угловых скоростей, подшипниках скольжения, подшипниках качения и коробках передач. Особым аспектом настоящего изобретения является получение с оптимизированными затратами композиций консистентных смазок для точек смазывания, испытывающих большие нагрузки, например - в карданных валах с шарнирами равных угловых скоростей, которые обладают хорошей совместимостью с гофрированными кожухами, изготовленными, например, из термопластичных сложных полиэфирэфиров (ТРЕ; от англ.: thermoplastic elastomer) и хлоропренов (CR; от англ.: chloroprene), при одновременно высокой эффективности, низком износе и длительном сроке службы.

Совместимость с гофрированными кожухами соответствует результатам, приведенным в WO 2011/095155 А1.

Материал гофрированных кожухов, включая материалы корпуса, который контактирует с консистентной смазкой, согласно следующему варианту осуществления настоящего изобретения является сложным полиэфиром, предпочтительно - термопластичным сополиэфирным эластомером, включающим твердые сегменты с кристаллическими свойствами и температурой плавления, превышающей 100°С, и мягкие сегменты, которые имеют температуру стеклования, лежащую ниже 20°С, предпочтительно - ниже 0°С. В частности, подходящими являются полихлоропреновый каучук и термопластичные сложные полиэфиры (ТРЕ), термопластичные полиэфирэфиры (термопластичный эфирэфирный эластомер; ТЕЕЕ; от англ.: thermoplastic etherester elastomer). Последние имеются на рынке под торговыми наименованиями Amitel® производства компании DSM, Hytrel® производства компании DuPont и PIBI-Flex® производства компании Р-Group.

В публикации WO 85/05421 А1 описан такой подходящий полиэфирэфирный материал для гофрированных кожухов на основе полиэфирэфиров. Также в публикации DE 3508718 А описан гофрированный кожух в форме литого под давлением изделия из термопластичных сложнополиэфирных эластомеров.

Твердые сегменты изготавливают, например, из по меньшей мере одного алифатического диола или полиола и по меньшей мере одной ароматической ди- или поликарбоновой кислоты, мягкие сегменты с упругими свойствами - например, из простых полиэфирных полимеров, например - из полиалкиленоксидгликолей или неароматических дикарбоновых кислот и алифатических диолов. Соединения такого рода называют, например, сополимерами простых и сложных эфиров.

Композиции сополимеров простых и сложных эфиров используют в конструктивных элементах, например, в том случае, если изготовленный из них конструктивный элемент часто подвергается деформациям или вибрациям. В этой связи хорошо известными применениями являются гофрированные кожухи или сильфоны для защиты приводных валов и трансмиссионных валов, шарнирных головок и деталей подвесок, а также уплотнительных колец. В таких применениях материал часто или постоянно контактирует со смазочными средствами, такими как консистентные смазки.

Технически можно изготовить гофрированный кожух способом формования с раздувом, экструзионного формования или экструзионного формования с раздувом, при этом, при необходимости, в форму вкладывают кольцевидные детали из резины в обеих будущих точках закрепления.

Устойчивость композиции сополимеров простых и сложных эфиров к воздействиям масел и жиров является одной из причин их широкого применения, наряду с простой перерабатываемостью в изделия с относительно сложной геометрией.

Кроме того, отказ от других добавок, таких как понизители трения, защитные средства против задирания и износа, обеспечивает очень хорошую совместимость с коммерчески доступными материалами для гофрированных кожухов для шарнирных валов, таких как хлоропреновый каучук и термопластичные полиэфирэфиры.

Еще одним особым аспектом настоящего изобретения является применение консистентных смазок в подшипниках качения, в том числе в подшипниках с высокой нагрузкой и высокими температурами при эксплуатации. Требования к таким смазкам изложены, среди прочего, в стандартах DIN 51825 и ISO 12924. Способ испытания консистентных смазок в подшипниках качения на защиту против износа описан в стандарте DIN 51819. Способы испытания на срок службы консистентных смазок при выбранной температуре эксплуатации описаны, например, в стандартах DIN 51806, DIN 51821-2, ASTM D3527, ASTM D3336, ASTM D4290 и IP 168 и как способ ROF испытания компании SKF. Так, например, консистентные смазки проявляют хороший срок службы, если они проходят испытание согласно стандарту DIN 51821-2 при 150°С с 50%-ной вероятностью отказа испытываемого подшипника по истечении более чем 100 часов при 150°С.

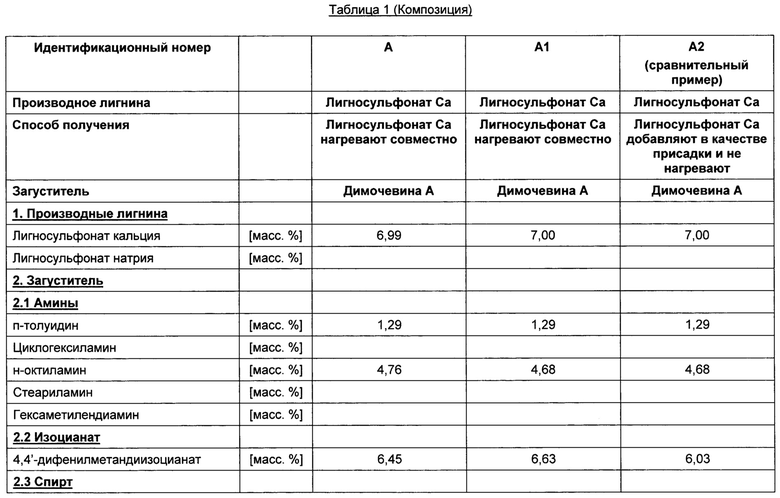

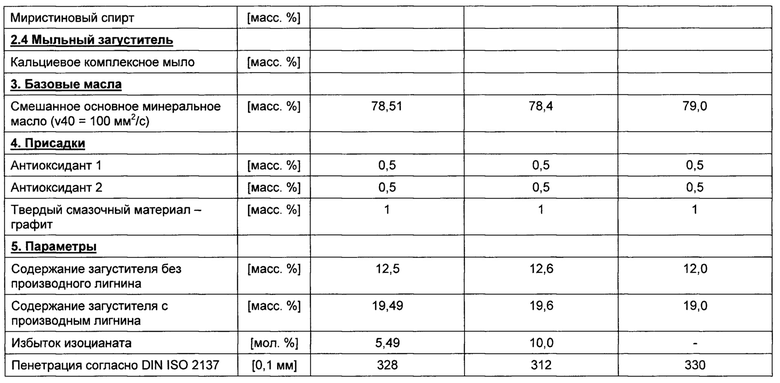

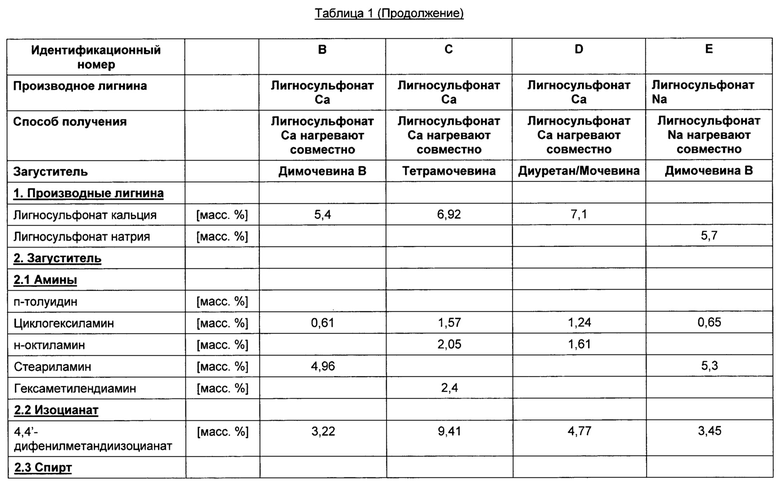

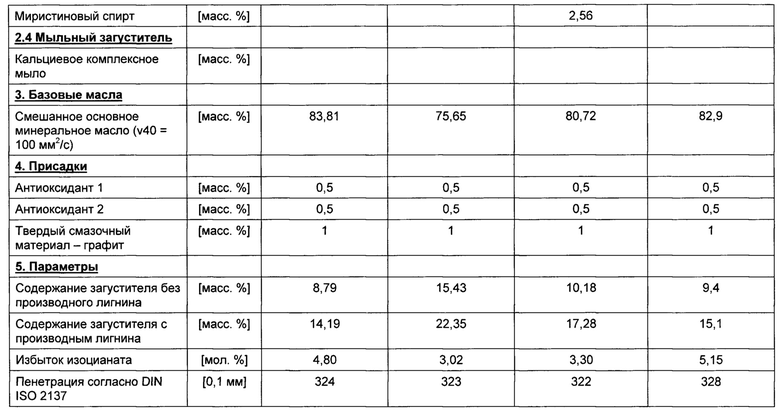

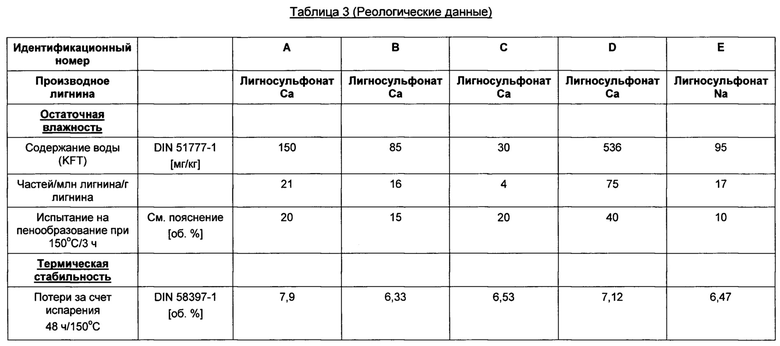

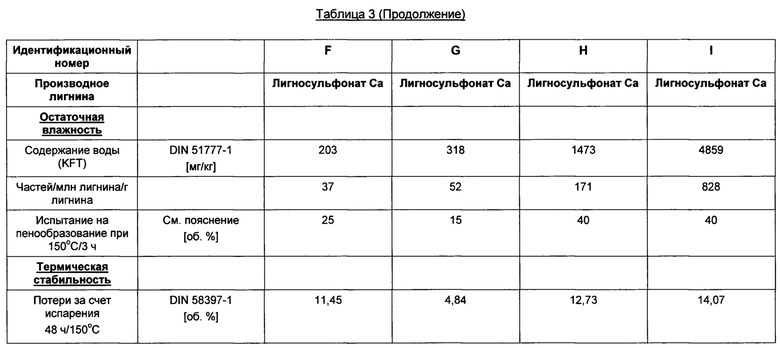

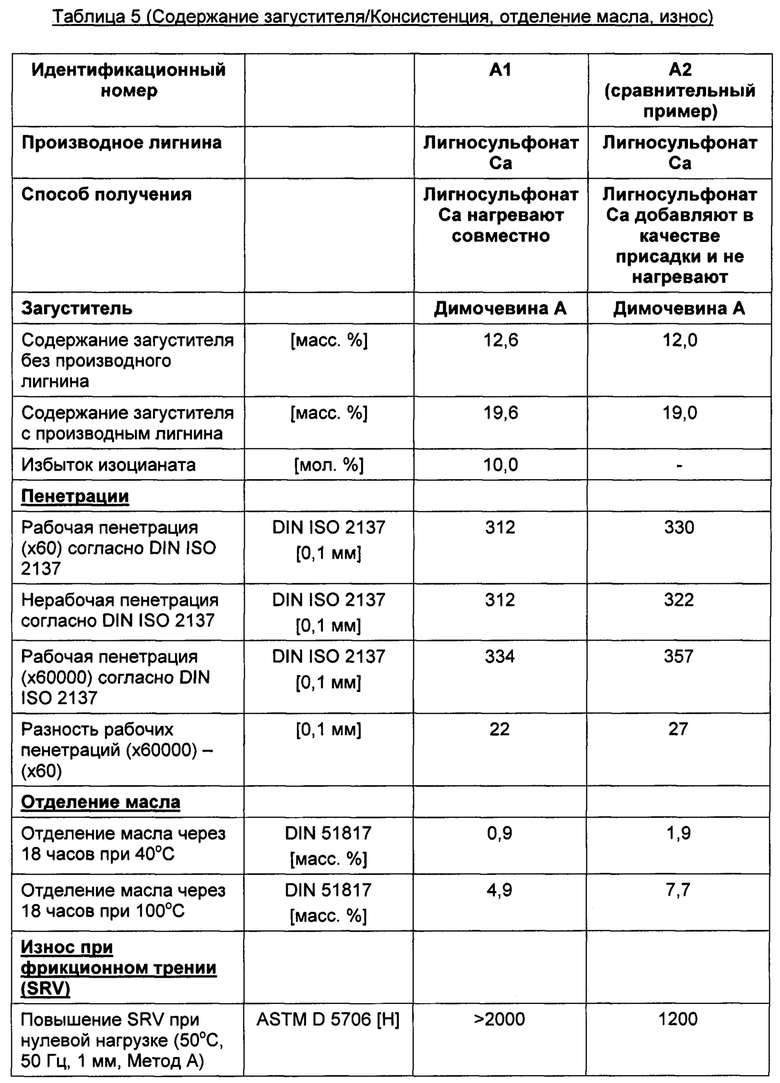

Далее изобретение будет описано на основании примеров его осуществления, но без ограничения этими примерами. Подробности относительно примеров осуществления настоящего изобретения и свойства консистентных смазок указаны в приведенных ниже Таблицах с 1 по 5.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример приготовления композиций А, В, Е

Примеры осуществления изобретения: димочевинный загуститель - производное лигнина добавлено во время нагрева основы смазки:

В обогреваемый реактор загрузили 1/3 предусмотренного количества базового масла (для А: всего 78,51 масс. %, для В: всего 83,81 масс. %, для Е: всего 82,9 масс. %), затем добавили 4,4'-дифенилметандиизоцианат (для А: 6,45 масс. %, для В: 3,22 масс. %, для Е: 3,45 масс. %) и при перемешивании нагрели до 60°С. В отдельный обогреваемый резервуар с мешалкой загрузили следующую 1/3 предусмотренного количества базового масла, добавили амин (для А: 4,76 масс. % н-октиламина и 1,29 масс. % п-толуидина, для В: 4,96 масс. % стеариламина и 0,61 масс. % циклогексиламина, для Е: 5,3 масс. % стеариламина и 0,65 масс. % циклогексиламина) и при перемешивании нагрели до 60°С. Затем смесь амина и базового масла из отдельного резервуара с мешалкой добавили в реактор и смесь при перемешивании нагрели до 140°С. После этого при перемешивании в реактор добавили производное лигнина (для А: 6,99 масс. % лигносульфоната кальция; для В: 5,40 масс. % лигносульфоната кальция; для Е: 5,70 масс. % лигносульфоната натрия). Смесь при перемешивании нагрели до 180°С и выпарили летучие компоненты. Температуру, равную 180°С, поддерживали в течение 30 минут. При этом посредством ИК-спектроскопии проверили полноту преобразования изоцианата путем наблюдения полосы NCO в диапазоне от 2250 см-1 до 2300 см-1. После этого реакционную смесь охладили. Во время фазы охлаждения при 80°С произвели добавление в смесь присадок. После доведения смеси до желаемой консистенции посредством добавления остатка предусмотренного количества базового масла конечный продукт гомогенизировали.

Пример А1

Пример осуществления изобретения: димочевинный загуститель - производное лигнина добавлено во время нагрева основы смазки, избыток изоцианата: 10 мол. %.

В обогреваемый реактор загрузили 1/2 предусмотренного количества базового масла (всего 78,51 масс. %), затем добавили 4,4'-дифенилметандиизоцианат (6,63 масс. %) и при перемешивании нагрели до 60°С. В отдельный обогреваемый резервуар с мешалкой загрузили следующую 1/2 предусмотренного количества базового масла, добавили амин (4,68 масс. % н-октиламина и 1,29 масс. % п-толуидина) и при перемешивании нагрели до 60°С. Затем смесь амина и базового масла из отдельного резервуара с мешалкой добавили в реактор и смесь при перемешивании нагрели до 110°С. ИК-спектроскопический контроль реакционной смеси показал выраженную полосу изоцианата в диапазоне от 2250 см-1 до 2300 см-1 (происходящую от избытка не вступившего в реакцию изоцианата).

После этого в реактор добавили производное лигнина (7,0 масс. % лигносульфоната кальция) и перемешали. Смесь при перемешивании нагрели до 180°С и выпарили летучие компоненты. Температуру, равную 180°С, поддерживали в течение 30 минут. Посредством ИК-спектроскопического контроля реакции во время фазы нагрева и фазы выдерживания можно показать, что избыток изоцианата постепенно вступает в реакцию, и по окончании времени выдерживания он полностью исчезает. После этого реакционную смесь охладили. Во время фазы охлаждения при температурах ниже 110°С произвели добавление в смесь присадок. Затем конечный продукт гомогенизировали.

Пример А2

Сравнительный пример: димочевинный загуститель - производное лигнина добавлено в качестве присадки во время фазы охлаждения, количество изоцианата эквимолярное.

В обогреваемый реактор загрузили 1/2 предусмотренного количества базового масла (всего 79,0 масс. %), затем добавили 4,4'-дифенилметандиизоцианат (6,03 масс. %) и при перемешивании нагрели до 60°С. В отдельный обогреваемый резервуар с мешалкой загрузили следующую 1/2 предусмотренного количества базового масла, добавили амин (4,68 масс. % н-октиламина и 1,29 масс. % п-толуидина) и при перемешивании нагрели до 60°С. Затем смесь амина и базового масла из отдельного резервуара с мешалкой добавили в реактор и смесь при перемешивании нагрели до 110°С. В ИК-спектре при 110°С полностью исчезла полоса изоцианата в диапазоне от 2250 см-1 до 2300 см-1). Смесь нагрели до 180°С при перемешивании. Температуру поддерживали равной 180°С в течение 30 минут.

После этого реакционную смесь охладили. Во время фазы охлаждения при 110°С произвели добавление производного лигнина (7,0 масс. % лигносульфоната кальция). При температурах ниже 110°С добавили остальные присадки. Затем конечный продукт гомогенизировали.

Смазка согласно Примеру А2 по сравнению с Примером А1 немного мягче (показатель пенетрации выше), но она демонстрирует худшие свойства в отношении износостойкости и противозадирного эффекта (фактор износа SRV увеличивается, Таблица 5). Также у нее выше маслоотделение.

Пример приготовления композиции С

Пример осуществления изобретения: тетрамочевинный загуститель - производное лигнина добавлено во время нагрева основы смазки:

В обогреваемый реактор загрузили 1/3 предусмотренного количества базового масла, равного 75,65 масс. %, добавили 9,41 масс. % 4,4'-дифенилметандиизоцианата и при перемешивании нагрели до 60°С. Затем добавили 2,4 масс. % гексаметилендиамина и выдержали смесь в течение 10 минут. В отдельном обогреваемом резервуаре с мешалкой при перемешивании нагрели до 60°С следующую 1/3 предусмотренного количества базового масла, после чего добавили 1,57 масс. % циклогексиламина и 2,05 масс. % н-октиламина. Затем смесь амина и базового масла из отдельного резервуара с мешалкой при перемешивании добавили в реактор при 60°С. По истечении времени реакции, равного 30 минутам, добавили остаток базового масла и при перемешивании нагрели до 140°С. После этого при перемешивании добавили 6,92 масс. % лигносульфоната кальция, нагрели смесь до 180°С, выдержали в течение 30 минут при этой температуре и выпарили летучие компоненты. При этом с помощью ИК-спектроскопии убедились в том, что весь изоцианат вступил в реакцию, посредством наблюдения NCO-полосы в диапазоне от 2250 см-1 до 2300 см-1. Во время фазы охлаждения при 80°С произвели добавление в смесь присадок, после чего смесь гомогенизировали.

Пример приготовления композиции D

Пример осуществления изобретения: диуретан-мочевинный загуститель - производное лигнина добавлено во время нагрева основы смазки:

В обогреваемый реактор загрузили 2/3 предусмотренного количества базового масла, равного 80,72 масс. %, добавили 4,77 масс. % 4,4'-дифенилметандиизоцианата и при перемешивании нагрели до 60°С. Затем добавили 2,56 масс. % миристинового спирта, при перемешивании нагрели до 65°С и выдержали смесь в течение 20 минут. Затем к смеси добавили 1,24 масс. % циклогексиламина и 1,61 масс. % н-октиламина. По истечении времени реакции, равного 30 минутам, смесь нагрели до 140°С, добавили 7,1 масс. % лигносульфоната кальция, нагрели до 180°С, выдержали в течение 30 минут при этой температуре, выпарили летучие компоненты и с помощью ИК-спектроскопии убедились в том, что весь изоцианат вступил в реакцию, посредством наблюдения NCO-полосы в диапазоне от 2250 см-1 до 2300 см-1. По истечении времени выдерживания, равного 30 минутам, смесь охладили и при 80°С произвели добавление присадок. После доведения смеси до желаемой консистенции посредством добавления остатка базового масла конечный продукт гомогенизировали.

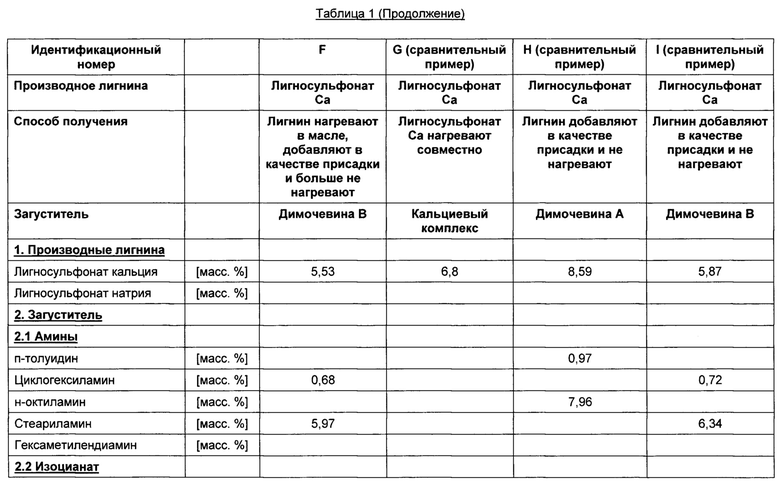

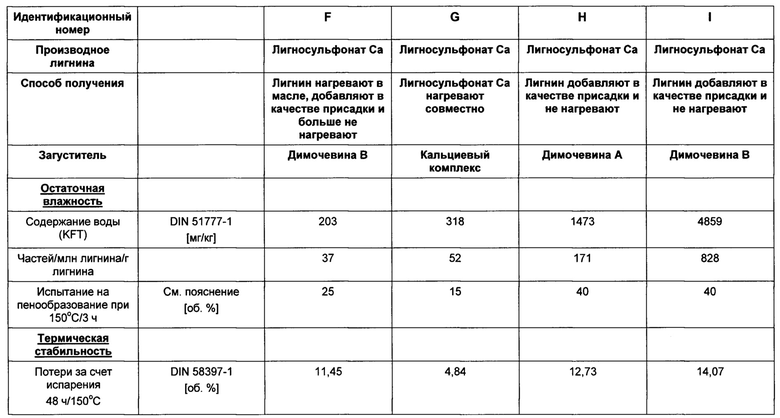

Пример приготовления композиции F

Пример осуществления изобретения: димочевинный загуститель - производное лигнина отдельно нагрели в масле и после нагрева основы смазки добавили в качестве присадки.

В обогреваемый реактор загрузили 1/3 предусмотренного количества базового масла, равного 82,18 масс. %, добавили 3,64 масс. % 4,4'-дифенилметандиизоцианата и при перемешивании нагрели до 60°С. В отдельный обогреваемый резервуар с мешалкой добавили следующую 1/3 предусмотренного количества базового масла, добавили 5,97 масс. % стеариламина, 0,68 масс. % циклогексиламина и при перемешивании нагрели до 60°С.Затем смесь амина и базового масла из отдельного резервуара с мешалкой при перемешивании добавили в реактор при 60°С. После этого смесь при перемешивании нагрели до 180°С, Температуру, равную 180°С, поддерживали в течение 30 минут и с помощью ИК-спектроскопии убедились в том, что весь изоцианат вступил в реакцию, посредством наблюдения NCO-полосы в диапазоне от 2250 см-1 до 2300 см-1. После этого смесь охладили. В другом отдельном обогреваемом резервуаре с мешалкой при перемешивании нагрели до 120°С 5,58 масс. % лигносульфоната кальция в 1/6 предусмотренного количества базового масла и в течение 2 часов выпаривали содержащуюся в нем воду. Смесь лигносульфоната кальция и базового масла из отдельного резервуара во время фазы охлаждения при 80°С добавили к полученной в реакторе димочевине. Затем добавили присадки. После доведения смеси до желаемой консистенции посредством добавления оставшегося базового масла конечный продукт гомогенизировали.

Пример приготовления композиции G

Сравнительный пример: загуститель на основе кальциевого комплексного мыла и производное лигнина совместно нагревали в процессе приготовления.

В реактор загрузили 2/3 от 80,80 масс. % базового масла, 10,4 масс. % кальциевого комплексного мыла и 6,8 масс. % лигносульфоната кальция. Смесь нагрели до 225°С при перемешивании, при этом испарились летучие компоненты. По истечении времени выдерживания, равного 30 минутам, во время фазы охлаждения при 80°С добавили присадки. После доведения смеси до желаемой консистенции посредством добавления оставшегося базового масла конечный продукт гомогенизировали.

Примеры приготовления композиций Н и I

Сравнительные примеры: димочевинный загуститель - производное лигнина примешивали в качестве присадки при температуре ниже 110°С.

В обогреваемый реактор загрузили 1/3 от предусмотренного количества базового масла (для Н: 75,3 масс. %, для I: 81,23 масс. %), добавили 4,4'-дифенилметандиизоцианат (для Н: 5,18 масс. %, для I: 3,84 масс. %) и при перемешивании нагрели до 60°С. В отдельный обогреваемый резервуар с мешалкой загрузили следующую 1/3 предусмотренного количества базового масла, добавили амин (для Н: 7,96 масс. % н-октиламина и 0,97 масс. % п-толуидина, для I: 6,34 масс. % стеариламина и 0,72 масс. % циклогексиламина) и при перемешивании нагрели до 60°С. Затем смесь амина и базового масла из отдельного резервуара с мешалкой добавили в реактор при 60°С при перемешивании. Затем смесь нагрели до 180°С при перемешивании и в течение 30 минут выдержали при этой температуре. При этом с помощью ИК-спектроскопии убедились в том, что весь изоцианат вступил в реакцию, посредством наблюдения NCO-полосы в диапазоне от 2250 см-1 до 2300 см-1. Во время фазы охлаждения в смесь при температуре ниже 110°С добавили присадки и лигносульфонат кальция (в случае Н: 8,59 масс. %; в случае I: 5,87 масс. %). После доведения смеси до желаемой консистенции посредством добавления оставшегося базового масла конечный продукт гомогенизировали.

Далее описаны испытания, результаты которых приведены в таблицах, и которые основаны на внутренних способах компании:

Испытание на пенс-образование

В мерный цилиндр объемом 250 мл с мелкой шкалой (широкое исполнение) помещают 100 мл консистентной смазки, подлежащей испытанию, и на 3 часа ставят в сушильный шкаф при 150°С. За счет включенной остаточной воды (испаряющиеся вещества) происходит подъем уровня смазки. Регистрируют величину подъема в мерном цилиндре уровня консистентной смазки в процентах за 3 часа шагами по 5%.

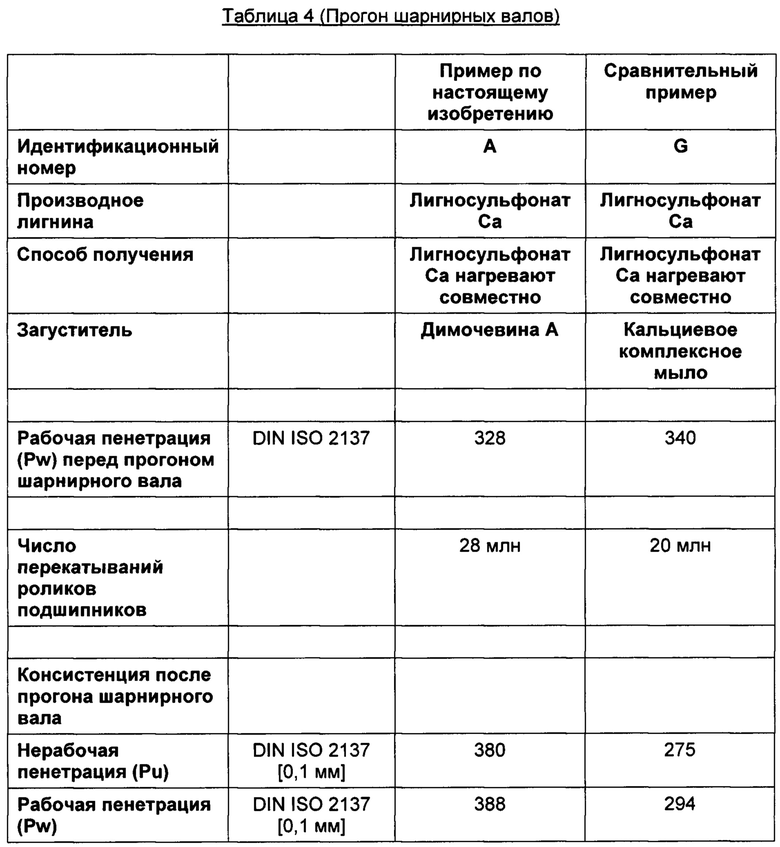

Испытание на срок службы в шарнирных валах

Испытание на срок службы проводят с 4 шарнирными валами в сборке (4 жестких шарнира и 4 подвижных шарнира). Их испытывают по специальной программе (угол установки, число оборотов, циклы ускорения и торможения). Не позже чем через 10 миллионов перекатываний роликов проводят первую оптическую инспекцию шарниров, в случае отказа еще раньше. Если шарниры сохраняют работоспособность, программу испытания продолжают. Отмечают время (в миллионах перекатываний роликов), после которого шарнирные валы теряют работоспособность или происходит отказ. Кроме того, отмечают температуру в установившемся режиме. После окончания испытания на срок службы испытанную консистентную смазку подвергают измерению пенетрации после перемешивания согласно стандарту DIN ISO 2137. Чем выше измеренное значение пенетрации, тем сильнее размягчается консистентная смазка под нагрузкой в шарнире равных угловых скоростей.

Изобретение относится к способу получения консистентных смазок на основе производных лигнина, загущенных полимочевинным загустителем, к полученным таким способом консистентным смазкам и к применению таких консистентных смазок для смазывания, по меньшей мере, шарнира равных угловых скоростей, в частности гомокинетических шарнирных валов, коробки передач или подшипников качения и скольжения, в частности уплотненных подшипников качения. Способ заключается в смешивании аминного компонента с изоцианатным компонентом в первом базовом масле и проведение реакции этих компонентов с получением полимочевинного загустителя; затем проводится нагревание до температуры, превышающей 120оС, с получением содержащей по меньшей мере полимочевинный загуститель основы смазки, включающей по меньшей мере первое базовое масло; и охлаждение основы смазки. Получаемая данным способом консистентная смазка содержит: от 55 масс. % до 92 масс. % базового масла; от 5 масс. % до 20 масс. % полимочевинного загустителя и от 0,5 масс. % до 15 масс. % производного лигнина, а также, при необходимости, один или более следующих необязательных компонентов: от 0 масс. % до 40 масс. % присадок; от 0 масс. % до 20 масс. % мыльных или комплексных мыльных загустителей на основе солей кальция, лития или алюминия; от 0 масс. % до 20 масс. % неорганических загустителей; от 0 масс. % до 10 масс. % твердого смазочного материала. 3 н. и 10 з.п. ф-лы, 5 табл.

1. Способ получения консистентной смазки, содержащей производное лигнина, включающий следующие стадии:

- смешивание аминного компонента с изоцианатным компонентом в первом базовом масле и проведение реакции этих компонентов с получением полимочевинного загустителя;

- нагревание до температуры, превышающей 120°С, с получением содержащей по меньшей мере полимочевинный загуститель основы смазки, включающей по меньшей мере первое базовое масло; и

- охлаждение основы смазки;

причем способ включает добавление производного лигнина и стадию выдерживания производного лигнина при повышенной температуре, превышающей 110оС, при этом необязательно добавляют производное лигнина во втором базовом масле,

причем производное лигнина в сочетании с

i) полимочевинным загустителем и/или

ii) аминным компонентом и изоцианатным компонентом выдерживают при температуре, превышающей 120оС, в первом базовом масле или в первом и во втором базовом масле, если второе базовое масло было добавлено в течение по меньшей мере 30 минут,

причем изоцианатный компонент используют в стехиометрическом избытке от 0,1 мол. % до 10 мол. % изоцианатных групп относительно химически активных аминных групп, включая вероятные химически активные ОН-группы аминного компонента, так что часть изоцианатных групп изоцианатного компонента реагирует с производным лигнина,

причем производное лигнина является лигносульфонатом, или крафт-лигнином, или органосольвентным лигнином, или их смесями;

и содержащая производное лигнина консистентная смазка содержит:

- от 55 мас. % до 92 мас. % базового масла;

- от 5 мас. % до 20 мас. % полимочевинного загустителя и

- от 0,5 мас. % до 15 мас. % производного лигнина,

а также, при необходимости, один или более следующих необязательных компонентов:

- от 0 мас. % до 40 мас. % присадок;

- от 0 масс. % до 20 мас. % мыльных или комплексных мыльных загустителей на основе солей кальция, лития или алюминия;

- от 0 мас. % до 20 мас. % неорганических загустителей;

- от 0 мас. % до 10 мас. % твердого смазочного материала.

2. Способ по п. 1, отличающийся тем, что производное лигнина в первом и/или втором базовом масле выдерживают при повышенной температуре, превышающей 120°С, предпочтительно превышающей 170°С и особо предпочтительно превышающей 180°С, в частности, в течение по меньшей мере 30 минут.

3. Способ по п. 1 или 2, отличающийся тем, что нагревание для получения основы смазки, содержащей по меньшей мере полимочевинный загуститель, осуществляют до температуры, превышающей 170°С, и предпочтительно до температуры, превышающей 180°С, в частности, в течение по меньшей мере 30 минут.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что второе базовое масло является химически одинаковым с первым базовым маслом или химически отличающимся от первого базового масла.

5. Способ по меньшей мере по одному из пп. 1-4, отличающийся тем, что производное лигнина добавляют до или во время реакции аминного компонента с изоцианатным компонентом, предпочтительно перед нагреванием до 120оС, и подвергают стадии нагрева в по меньшей мере первом базовом масле.

6. Способ по меньшей мере по одному из пп. 1-4, отличающийся тем, что производное лигнина добавляют после смешивания аминного компонента с изоцианатным компонентом, предпочтительно после того как их реакция с получением полимочевинного загустителя по существу завершается, и производное лигнина подвергают стадии нагрева в по меньшей мере первом базовом масле, причем добавление производного лигнина предпочтительно

осуществляют при температуре, превышающей 60оС, в частности превышающей 80оС, перед стадией нагрева до температуры, превышающей 120оС.

7. Способ по меньшей мере по одному из предыдущих пунктов, отличающийся тем, что аминный компонент содержит моноаминогидрокарбильные, ди- и/или полиаминогидрокарбиленовые соединения и, при необходимости, он дополнительно содержит другие соединения, которые являются химически активными в отношении изоцианатных соединений, в частности моногидроксикарбильные, ди- или полигидроксигидрокарбиленовые или аминогидроксигидрокарбиленовые соединения, причем гидрокарбильные или гидрокарбиленовые группы предпочтительно содержат от 6 атомов углерода до 20 атомов углерода, особо предпочтительно от 6 атомов углерода до 15 атомов углерода.

8. Способ по меньшей мере по одному из предыдущих пунктов, отличающийся тем, что изоцианатный компонент содержит моно- или полиизоцианаты и полиизоцианаты являются углеводородами, содержащими две или более изоцианатных групп, предпочтительно содержащими от 5 до 20, в частности от 6 до 15, атомов углерода, и они также предпочтительно содержат ароматические группы.

9. Способ по меньшей мере по одному из предыдущих пунктов, отличающийся тем, что избыток изоцианата лежит в диапазоне от 0,1 мол. % до 10 мол. %, предпочтительно от 5 мол. % до 10 мол. %.

10. Способ по меньшей мере по одному из предыдущих пунктов, отличающийся тем, что базовое масло имеет кинематическую вязкость, лежащую в диапазоне от 20 мм2/с до 2500 мм2/с, в частности от 40 мм2/с до 500 мм2/с, при 40оС.

11. Способ по меньшей мере по одному из предыдущих пунктов, отличающийся тем, что консистентная смазка содержит одну или более присадок, выбранных из одной или более следующих групп:

- антиоксидантные средства, такие как аминные соединения, фенольные соединения, серосодержащие антиоксиданты, дитиокарбамат цинка или дитиофосфат цинка;

- противозадирные присадки, такие как органические хлорсодержащие соединения, сера, фосфор или борат кальция, дитиофосфат цинка, органические соединения висмута;

- содержащие от 2 атомов углерода до 6 атомов углерода полиолы, жирные кислоты, сложные эфиры жирных кислот или животные или растительные масла;

- антикоррозионные средства, такие как сульфонат нефти, динонилнафталинсульфонат или сорбитановые сложные эфиры;

- деактиваторы металлов, такие как бензотриазол или нитрит натрия;

- улучшители вязкости, такие как полиметакрилат, полиизобутилен, олиго-дец-1-ен и полистирол;

- средства для защиты против износа, такие как диалкилдитиокарбамат молибдена или диалкилдитиокарбамат сульфида молибдена, ароматические амины;

- понизители трения, такие как функциональные полимеры, например олеиламиды, органические соединения на основе простых полиэфиров и амидов или дитиокарбамат молибдена; и

- твердые смазочные материалы, например порошкообразные полимеры, такие как полиамиды, полиимиды или политетрафторэтилен (PTFE), графит, оксиды металлов, нитрид бора, сульфиды металлов, например дисульфид молибдена, дисульфид вольфрама или смешанные сульфиды на основе вольфрама, молибдена, висмута, олова и цинка, неорганические соли щелочных и щелочноземельных металлов, например карбонат кальция, фосфаты натрия и кальция;

и их добавляют в основу смазки при температурах ниже 100оС, в частности ниже 80оС, в частности во время фазы охлаждения.

12. Консистентная смазка, полученная способом по меньшей мере по одному из предыдущих пунктов, отличающаяся тем, что она содержит:

от 70 мас. % до 92 мас. % базового масла;

от 0 мас. % до 40 мас. %, в частности от 2 мас. % до 10 мас. %, присадок;

от 5 мас. % до 20 мас. % полимочевинного загустителя;

от 0,5 мас. % до 15 мас. % производного лигнина;

а также следующие необязательные компоненты:

- от 0 мас. % до 20 мас. % мыльных загустителей или комплексных мыльных загустителей на основе солей кальция, лития или алюминия;

- от 0 мас. % до 20 мас. %, в частности от 0 мас. % до 5 мас. %, неорганических загустителей, например бентонита или силикагеля; и/или

- от 0 мас. % до 10 мас. %, в частности от 0,1 мас. % до 5 мас. %, твердого смазочного материала.

13. Применение консистентной смазки по п. 12 для смазывания, по меньшей мере, шарнира равных угловых скоростей, в частности части гомокинетических шарнирных валов, коробки передач или подшипников качения и скольжения, в частности уплотненных подшипников качения.

| US 20110190177 A1, 04.08.2011 | |||

| WO 2011095155 A1, 11.08.2011 | |||

| US 3249537 A1, 03.05.1966 | |||

| DE 10016845 A1, 03.05.2001 | |||

| ИСПОЛЬЗОВАНИЕ СУЛЬФИДИРОВАННОГО ЛИГНИНА В КАЧЕСТВЕ ПРОТИВОЗАДИРНОЙ ПРИСАДКИ В СМАЗОЧНЫХ КОМПОЗИЦИЯХ ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2014 |

|

RU2552997C1 |

Авторы

Даты

2020-01-27—Публикация

2016-03-09—Подача