Изобретение относится к области промысловой подготовки нефти, в частности к обработке высокоустойчивых водонефтяных эмульсий, образующихся в промежуточных слоях технологических аппаратов объектов подготовки нефти и стабилизированных сульфидом железа, а также к обработке ловушечной или амбарной нефти.

Увеличение обводненности продукции добывающих скважин, применение в больших объемах химических реагентов для интенсификации добычи нефти, повышения нефтеотдачи пластов, ремонтных работ на скважинах, а также совместный сбор и подготовка продукции скважин различных горизонтов приводят к периодическому накоплению в промежуточных слоях технологических аппаратов объектов подготовки нефти высокоустойчивых водонефтяных эмульсий, так называемых «промежуточных слоев». Накопленные на границе раздела фаз промежуточные слои дестабилизируют нормальные режимы работы установок подготовки нефти (УПН) и приводят к срыву технологического процесса обезвоживания и обессоливания нефти вплоть до получения некондиционной нефти.

Известен способ обработки стойких нефтяных эмульсий, содержащих механические примеси (патент RU №2159793, МПК C10G 33/04, опубл. в бюл. №33 от 27.11.2000), включающий смешение стойкой нефтяной эмульсии с легкокипящей углеводородной жидкостью в условиях газовыделения и образования пены, диспергирование образовавшейся пенной структуры в нагретом водном растворе деэмульгатора и последующее отстаивание.

Недостатками этого способа являются недостаточная эффективность для разрушения стойких нефтяных эмульсий с концентрацией сульфида железа более 1000 мг/дм3, а также необходимость использования большого объема водного раствора деэмульгатора.

Известен способ обработки стойкой нефтяной эмульсии (патент RU №2230772, МПК C10G 33/04, опубл. в бюл. №17 от 20.06.2004), включающий смешение стойкой нефтяной эмульсии с углеводородной жидкостью, с последующим отстаиванием и отделением нефтяного экстракта. Осуществляют нагрев экстракта, затем перемешивают, отстаивают и отделяют воду. При необходимости дополнительно нефтяной экстракт смешивают с водорастворимым деэмульгатором. Соотношение стойкой нефтяной эмульсии с легкой углеводородной жидкостью 1:(1-5) соответственно. Нагрев осуществляют до температуры 30-35°С. Отстаивание производят в течение 30-60 мин. Дозировка деэмульгатора - 50-200 г/т.

Недостатками этого способа являются недостаточная эффективность для разрушения промежуточного эмульсионного слоя с концентрацией сульфида железа более 1000 мг/дм3, а также необходимость использования в большом количестве легкой углеводородной жидкости.

Наиболее близким по технической сущности к предлагаемому изобретению является способ разрушения промежуточного эмульсионного слоя (патент RU №2044759, МПК C10G 33/04, опубл. в бюл. №27 от 27.09.1995), включающий обработку промежуточного слоя, состоящую из нагрева, введения в промежуточный слой ингибированной соляной кислоты с последующим отстаиванием. Дополнительно в промежуточный слой вводят нитрилотриметилфосфоновую кислоту и деэмульгатор неионогенного типа. Ингибированная соляная кислота концентрацией 22-24%. Нагрев осуществляют до температуры не ниже 40°С. Отстаивание производят в течение 1-4 ч.

Недостатками этого способа являются малая эффективность для разрушения промежуточного эмульсионного слоя с концентрацией сульфида железа более 1000 мг/дм3, отсутствие технического решения по нейтрализации дренажной воды, образующейся после обработки промежуточного эмульсионного слоя ингибированной соляной кислотой, а также применение дорогостоящего реагента - нитрилотриметилфосфоновой кислоты.

Техническими задачами предлагаемого изобретения являются повышение эффективности обработки промежуточного слоя стабилизированного сульфидом железа с концентрацией более 500 мг/дм3 за счет увеличения объема извлеченной кондиционной нефти из промежуточного слоя, снижения объема промежуточного слоя по сравнению с его исходным количеством, а также нейтрализации дренажной воды, образующейся после обработки промежуточного слоя ингибированной соляной кислотой, снижение объема ингибированной соляной кислоты, а также снижение затрат на утилизацию промежуточного слоя.

Технические задачи решаются способом комплексной обработки промежуточного слоя, стабилизированного сульфидом железа, включающим обработку промежуточного слоя, состоящую из нагрева, введения ингибированной соляной кислоты с последующим отстаиванием.

Новым является то, что в процессе обработки промежуточного слоя осуществляют нагрев промежуточного слоя до 60-85°С с циркуляцией в течение 0,5-1 ч, в процессе циркуляции вводят разбавитель в количестве 10-25% к объему промежуточного слоя, далее в промежуточный слой с разбавителем вводят реагент в количестве от 1000 до 12000 мг/дм3, осуществляют циркуляцию смеси промежуточного слоя с разбавителем и реагентом в течение 1-2 ч, после чего отстаивают в течение 48-120 ч, отделяют остаточный промежуточный слой, далее осуществляют нагрев остаточного промежуточного слоя до 60-80°С с циркуляцией, далее в остаточный промежуточный слой вводят 10-25%-ную ингибированную соляную кислоту в количестве 10-50% к объему остаточного промежуточного слоя, затем осуществляют циркуляцию смеси остаточного промежуточного слоя с ингибированной соляной кислотой в течение 1-2 ч, после чего отстаивают в течение 48-120 ч, далее отделившуюся воду направляют на нейтрализацию щелочным реагентом до значений рН 3,0-6,0.

Новым также является то, что в качестве разбавителя используют растворитель парафинов нефтяной, или растворитель промышленный, содержащий бензольную фракцию, или сольвент нефтяной.

Новым также является то, что в качестве реагента используют СНПХ-4802, или АФ9-12, или моющий препарат МЛ-81Б.

Новым также является то, что в качестве щелочного реагента используют 10-20%-ный водный раствор карбоната натрия, или гидроксида натрия, или гидроксида калия в количестве от 20 до 120% от объема отделившейся воды.

В качестве разбавителя используют растворитель парафинов нефтяной (РПН), или растворитель промышленный (РП), содержащий бензольную фракцию, или сольвент нефтяной, которые являются углеводородсодержащими растворителями. Применение в качестве разбавителя любого из указанных приводит к одному техническому результату.

РПН - жидкость от желтого до черного цвета, вырабатываемая цеховой установкой в процессе подготовки нефти, является бензиновой фракцией, выделяемой ректификацией или сепарацией нефти, с последующим добавлением стабильной нефти в количестве до 5% по объему; температура начала кипения не ниже 28°С; 90% перегоняется при температуре не выше 240°С; давление насыщенных паров в летний период не более 66,7 кПа (500 мм рт.ст.); давление насыщенных паров в зимний период не более 93,3 кПа (700 мм рт.ст.); температура вспышки, определяемая в закрытом тигле, не ниже минус 39°С, производится по ТУ 0251-062-00151638-2006.

РП - смесь бензолсодержащей фракции, произведенной в процессе каталитического риформинга, и легкого вакуумного газойля. РП представляет собой однородную жидкость от слабо желтого до светло-коричневого цвета; плотность в пределах 700-745 кг/м3 при 20 или 15°С; температура начала перегонки не ниже 50°С; 90% перегоняется при температуре выше 218°С; объемная доля бензола не менее 8%, выпускается по ТУ 0258-007-06320171-2016.

Сольвент нефтяной выпускается по ГОСТ 10214-78 «Сольвент нефтяной. Технические условия» с изм. 1, 2, 3.

В качестве реагента используют один из нижеперечисленных:

- СНПХ-4802 - смесь неиногенных и анионных поверхностно-активных веществ в водно-спиртовых растворах, предназначенная для переработки нефтешламов, стойких ловушечных водонефтяных эмульсий (ТУ 2458-333-05765670-2007 с изм. 1, 2, 3);

- АФ9-12 - водорастворимое поверхностно-активное вещество - оксиэтилированный моноалкилфенол на основе тримера пропилена со степенью оксиэтилирования 12 (ТУ 2483-077-05766801-98);

- моющий препарат МЛ-81Б - водный раствор смеси анионных и неионогенных поверхностно-активных веществ (ТУ 2481-007-48482528-99 с изм. 1).

Применение в качестве реагента любого из указанных приводит к одному техническому результату.

Ингибированная соляная кислота выпускается по ТУ 2122-066-5350122-2007 с изм. 1, 2 или ТУ 2458-526-05763441-2010 с изм. 1, 2.

В качестве щелочного реагента используют 10-20%-ный водный раствор карбоната натрия (Na2CO3), или гидроксида натрия (NaOH), или гидроксида калия (KOH). Применение в качестве щелочного реагента любого из указанных растворов приводит к одному техническому результату.

Na2CO3 (сода кальцинированная техническая) выпускается по ГОСТ 5100-85 «Сода кальцинированная техническая. Технические условия» с изм. 1.

NaOH выпускается по ГОСТ 4328-77 «Реактивы. Натрия гидроокись. Технические условия».

KOH выпускается по ГОСТ 24363-80 «Реактивы. Калия гидроокись. Технические условия».

Сущность способа заключается в следующем.

Нагрев промежуточного слоя до 60-85°С с циркуляцией и одновременное введение разбавителя в промежуточный слой в количестве 10-25% к объему промежуточного слоя способствует снижению вязкости полученной смеси промежуточного слоя и разбавителя, а также растворению асфальто-смолистых веществ в промежуточном слое, являющихся одними из стабилизаторов устойчивой водонефтяной эмульсии промежуточного слоя.

Последующая обработка смеси промежуточного слоя и разбавителя реагентом эффективно разделяет промежуточный слой, увеличивает смачиваемость частиц сульфида железа и облегчает перевод их в отделяющуюся водную фазу, тем самым снижая концентрацию сульфида железа в промежуточном слое и ослабляя бронирующие оболочки на глобулах воды.

Нагрев до 60-80°С с циркуляцией и дальнейшая обработка остаточного промежуточного слоя 10-25%-ной ингибированной соляной кислотой в количестве 10-50% к объему остаточного промежуточного слоя эффективно разделяет остаточный промежуточный слой и растворяет сульфид железа. В результате взаимодействия сульфида железа и ингибированной соляной кислоты образуется сероводород и хлорид железа, который затем переходит в воду и тем самым уменьшает концентрацию сульфида железа в нефтяной фазе промежуточного слоя.

После обработки ингибированной соляной кислотой отделившаяся дренажная вода из промежуточного слоя имеет низкие значения рН и является кислой. Щелочной реагент взаимодействует с кислой дренажной водой с образованием соли и дренажной воды со значением рН 5,5-6,9, тем самым нейтрализуя кислую воду.

Количество и дозировку разбавителя, реагента, ингибированной соляной кислоты, щелочного реагента, параметры процесса обработки промежуточного слоя определяют на основании результатов лабораторных исследований.

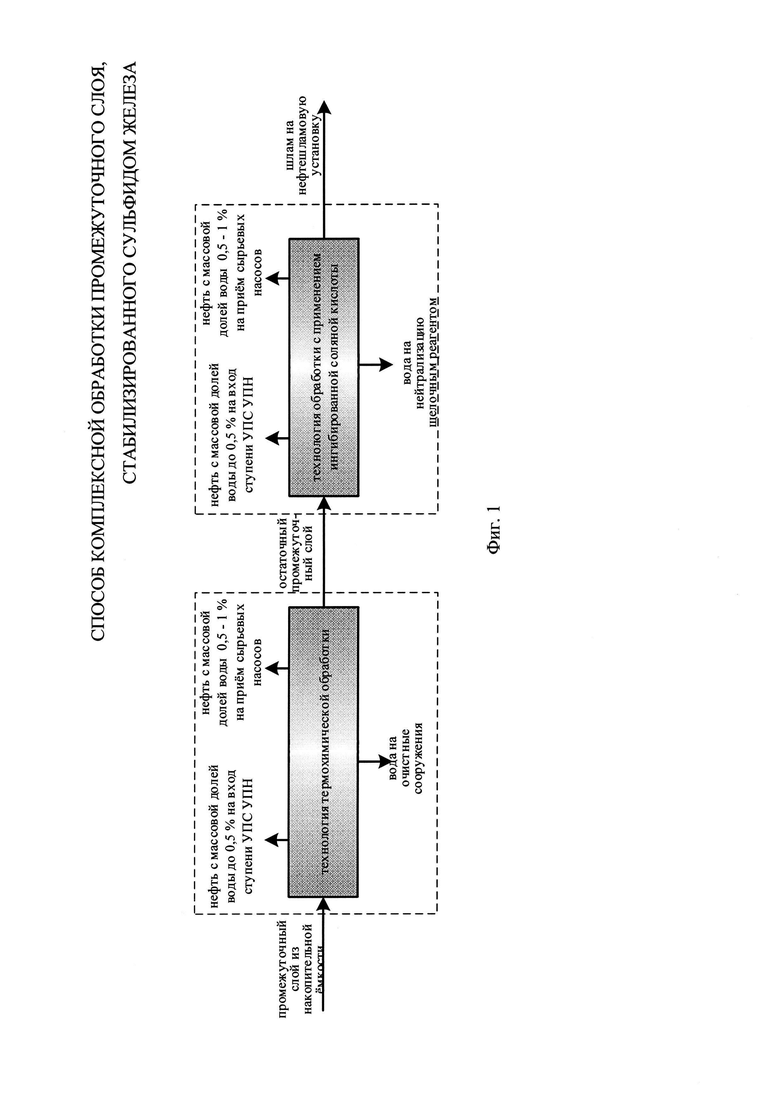

Комплексная обработка промежуточного слоя включает термохимический способ обработки промежуточного слоя и способ обработки остаточного промежуточного слоя с использованием ингибированной соляной кислоты. При этом используется технологическое оборудование одного и того же узла.

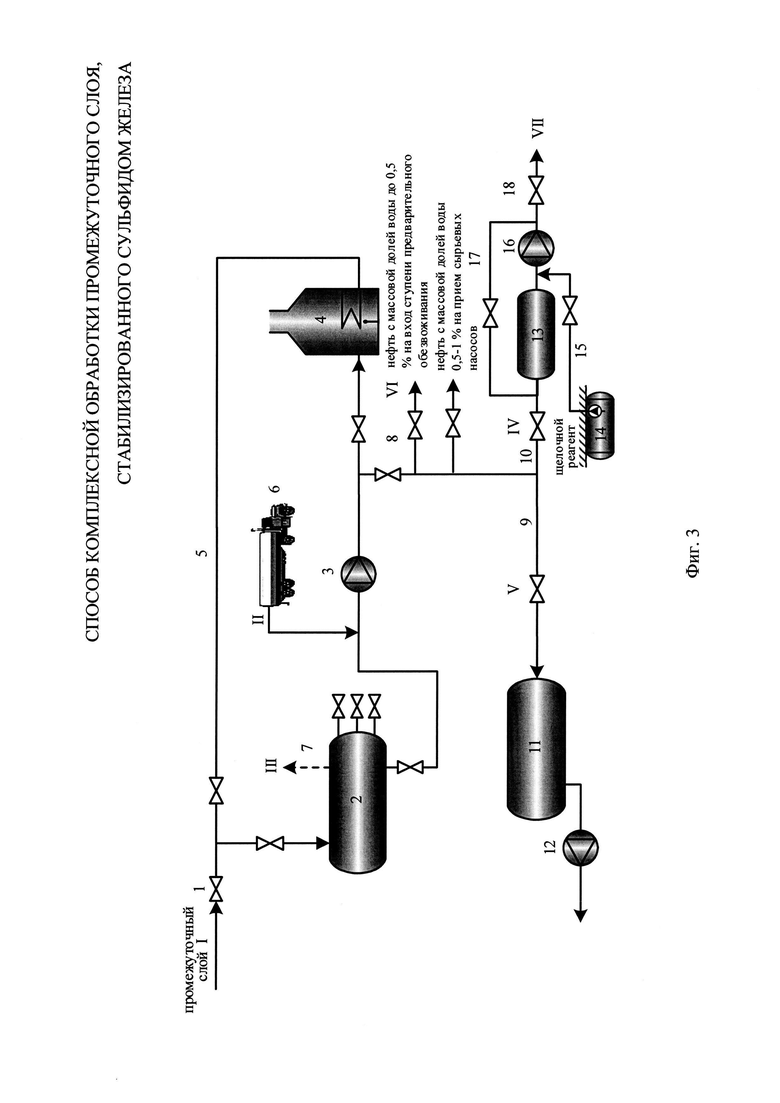

На фиг. 1 представлена блок-схема комплексной обработки промежуточного слоя, стабилизированного сульфидом железа.

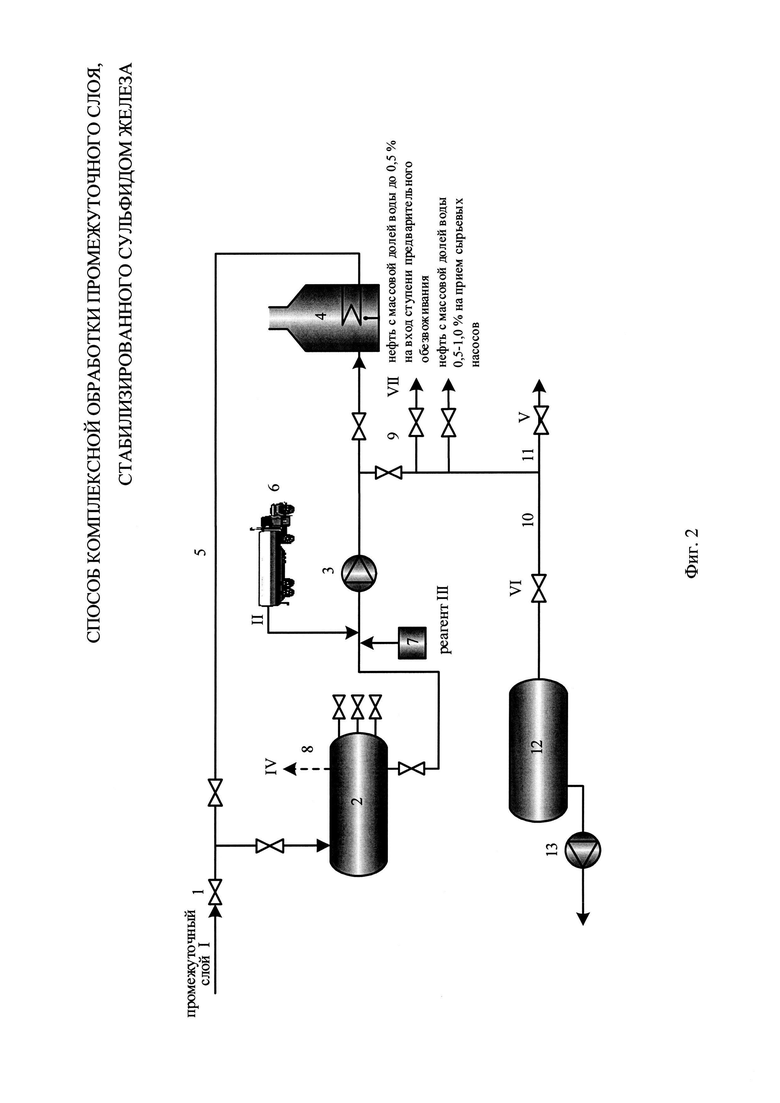

На фиг. 2 представлена схема узла комплексной обработки промежуточного слоя, стабилизированного сульфидом железа, термохимического способа обработки промежуточного слоя.

Установка включает: трубопровод подвода сырья из накопительной емкости 1, теплоизолированный технологический отстойник 2, насос циркуляции жидкости 3, печь нагрева жидкости 4, теплоизолированный трубопровод циркуляции жидкости 5, автотранспорт с разбавителем 6, блок подачи реагента 7, трубопровод отвода газа 8, трубопровод откачки обработанной нефти 9, трубопровод откачки остаточного промежуточного слоя 10, трубопровод откачки дренажной воды на очистные сооружения 11, емкость для остаточного промежуточного слоя 12, насос для откачки с емкости остаточного промежуточного слоя 13.

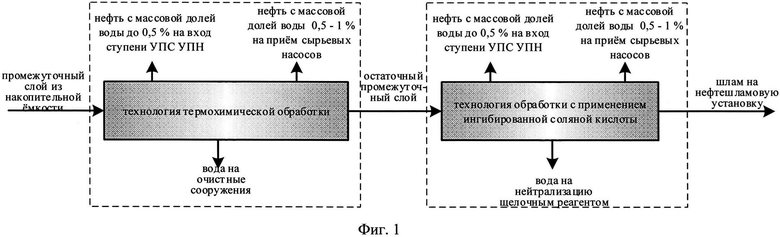

На фиг. 3 представлена схема узла комплексной обработки промежуточного слоя, стабилизированного сульфидом железа, способа обработки остаточного промежуточного слоя с использованием ингибированной соляной кислоты.

Установка включает: трубопровод подвода сырья из накопительной емкости 1, теплоизолированный технологический отстойник 2, насос циркуляции жидкости 3, печь нагрева жидкости 4, теплоизолированный трубопровод циркуляции жидкости 5, автотранспорт с соляной кислотой 6, трубопровод отвода газа 7, трубопровод откачки обработанной нефти 8, трубопровод откачки остаточного промежуточного слоя 9, трубопровод откачки дренажной воды на нейтрализацию 10, емкость для остаточного промежуточного слоя 11, насос для откачки с емкости остаточного промежуточного слоя 12, емкость нейтрализации дренажной воды 13, подземная емкость для щелочного реагента 14, трубопровод подачи щелочного реагента 15, насос циркуляции воды 16, трубопровод циркуляции воды 17, трубопровод откачки дренажной воды после нейтрализации на очистные сооружения 18.

Способ комплексной обработки промежуточного слоя, стабилизированного сульфидом железа, осуществляют следующим образом.

В процессе обработки промежуточный слой I из накопительной емкости УПН с концентрацией сульфида железа более 500 мг/дм3, направляют по трубопроводу подвода сырья из накопительной емкости 1 в теплоизолированный технологический отстойник 2. Перед выводом промежуточного слоя из накопительной емкости свободную дренажную воду сбрасывают. Циркулируют промежуточный слой по технологической цепочке: теплоизолированный технологический отстойник 2 - насос циркуляции жидкости 3 - печь нагрева жидкости 4 - теплоизолированный трубопровод циркуляции жидкости 5 - теплоизолированный технологический отстойник 2. Далее осуществляют нагрев промежуточного слоя в печи 4 до температуры 60-85°С. Одновременно с нагревом осуществляют подачу разбавителя II из автотранспорта 6 в количестве 10-25% к объему промежуточного слоя на прием насоса циркуляции жидкости 3. Далее циркулируют в течение 0,5-1 ч смесь промежуточного слоя с разбавителем по технологической цепочке: теплоизолированный технологический отстойник 2 - насос циркуляции жидкости 3 - печь нагрева жидкости 4 - теплоизолированный трубопровод циркуляции жидкости 5 - теплоизолированный технологический отстойник 2, при этом температура смеси промежуточного слоя и разбавителя должна составлять 60-85°С.

После достижения заданной температуры смеси в теплоизолированном технологическом отстойнике 2 и циркуляции смеси промежуточного слоя с разбавителем в течение 0,5-1 ч в смесь промежуточного слоя с разбавителем подают реагент III с помощью блока подачи реагента 7 при дозировке от 1000 до 12000 мг/дм3. Далее осуществляют циркуляцию смеси нагретого промежуточного слоя с разбавителем и реагентом через печь нагрева жидкости 4 при минимальном поступлении топливного газа на горелки (не допускается нагревать промежуточный слой с реагентом до температуры выше 90°С) в течение 1-2 ч.

После чего горелки печи 4 тушат, насос циркуляции жидкости 3 останавливают и промежуточный слой I с разбавителем II и реагентом III отстаивают в теплоизолированном технологическом отстойнике 2 в течение 48-120 ч.

Газ IV, образовавшийся при обработке промежуточного слоя I разбавителем II и реагентом III в теплоизолированном технологическом отстойнике 2, направляют по трубопроводу отвода газа 8 в газовую систему УПН.

Для контроля эффективности обработки промежуточного слоя до и после обработки производят отбор проб по уровням в теплоизолированном технологическом отстойнике 2 для проведения анализов по следующим показателям:

- массовая доля воды в нефти, %, определенная в соответствии с ГОСТ 14870-77 методом Дина-Старка;

- массовая концентрация сульфида железа в нефти, мг/дм3, определенная по МВИ ТатНИПИнефть «Нефтяная фаза эмульсий. Определение массовой концентрации сульфида железа» с изм. 2016 г.;

- массовая доля механических примесей в нефти, %, определенная по ГОСТ 6370-83 «Нефть, нефтепродукты и присадки. Метод определения механических примесей»;

- микроскопический анализ проб.

После отстаивания промежуточного слоя с разбавителем и реагентом последовательно отделившуюся дренажную воду V по трубопроводу 11 направляют на очистные сооружения, остаточный промежуточный слой VI по трубопроводу откачки остаточного промежуточного слоя 10 откачивают в емкость для сбора остаточного промежуточного слоя 12, откуда с помощью насоса 13 откачивают в теплоизолированный технологический отстойник 2 для дальнейшей обработки остаточного промежуточного слоя с использованием ингибированной соляной кислоты.

Обработанную нефть VII с массовой долей воды до 0,5% направляют по трубопроводу откачки обработанной нефти 9 на вход ступени предварительного обезвоживания УПН в объеме от 0,1 до 10% к объему сырой нефти.

Обработанную нефть с массовой долей воды от 0,5 до 1% направляют на прием сырьевого насоса УПН в объеме от 0,1 до 10% к объему сырой нефти.

При обработке остаточного промежуточного слоя с использованием ингибированной соляной кислоты организовывают циркуляцию остаточного промежуточного слоя по технологической цепочке: теплоизолированный технологический отстойник 2 - насос циркуляции жидкости 3 - печь нагрева жидкости 4 - теплоизолированный трубопровод циркуляции жидкости 5 - теплоизолированный технологический отстойник 2 и далее нагрев в печи 4 до температуры 60-80°С.

После достижения заданной температуры остаточного промежуточного слоя в теплоизолированном технологическом отстойнике 2 осуществляют подачу 10-25%-ной ингибированной соляной кислоты II из автотранспорта 6 в количестве 10-50% к объему остаточного промежуточного слоя на прием насоса циркуляции жидкости 3. Смесь остаточного промежуточного слоя и ингибированной соляной кислоты циркулируют в течение 1-2 ч по технологической цепочке: теплоизолированный технологический отстойник 2 - насос циркуляции жидкости 3 - печь нагрева жидкости 4 - теплоизолированный трубопровод циркуляции жидкости 5 - теплоизолированный технологический отстойник 2, при этом температура нагрева смеси остаточного промежуточного слоя и ингибированной соляной кислоты - 60-80°С. После чего горелки печи 4 тушат, насос циркуляции жидкости 3 останавливают и остаточный промежуточный слой I с ингибированной соляной кислотой отстаивают в теплоизолированном технологическом отстойнике 2 в течение 48-120 ч.

Газ с сероводородом III, образовавшийся при обработке остаточного промежуточного слоя I ингибированной соляной кислотой II в теплоизолированном технологическом отстойнике 2, направляют по трубопроводу отвода газа 7 в газовую систему УПН.

Для контроля эффективности обработки остаточного промежуточного слоя с использованием ингибированной соляной кислоты до и после обработки производят отбор проб по уровням в теплоизолированном технологическом отстойнике 2 для проведения анализов по показателям аналогичным как в термохимическом способе обработки промежуточного слоя.

После отстаивания остаточного промежуточного слоя с ингибированной соляной кислотой последовательно отделившуюся дренажную воду IV по трубопроводу откачки дренажной воды 10 направляют в сборную емкость нейтрализации 13, остаточный промежуточный слой V по трубопроводу откачки остаточного промежуточного слоя 9 откачивают в емкость для сбора остаточного промежуточного слоя 11, откуда с помощью насоса 12 откачивают в автоцистерны и вывозят на нефтешламовую установку.

Обработанную нефть VI с массовой долей воды до 0,5% направляют по трубопроводу откачки обработанной нефти 8 на вход ступени предварительного обезвоживания УПН в объеме от 0,1 до 10% к объему сырой нефти.

Обработанную нефть с массовой долей воды от 0,5 до 1% направляют на прием сырьевого насоса УПН в объеме от 0,1 до 10% к объему сырой нефти.

Дренажную воду IV в сборной емкости 13 подвергают нейтрализации, для этого организовывают циркуляцию воды по технологической цепочке: емкость нейтрализации дренажной воды 13 - насос циркуляции воды 16 - трубопровод циркуляции воды 17 - емкость нейтрализации дренажной воды 13. Далее подают из подземной емкости 14 щелочной реагент в количестве от 40 до 120% к объему отделившейся воды по трубопроводу 15. После этого насос циркуляции воды 16 останавливают. Отстаивают в течение 0,5 ч. Доводят концентрацию ионов водорода в дренажной воде до показателя рН дренажной воды 3,0-6,0, до выпадения осадка. В случае выпадения осадка нейтрализацию дренажной воды останавливают. После дренажная вода VII направляется по трубопроводу 18 на очистные сооружения.

Отделившуюся дренажную воду после нейтрализации контролируют по следующим показателям:

- концентрация нефти в воде, мг/дм3, определенная по МВИ ТатНИПИнефть «Промысловая сточная вода. Массовая концентрация нефти»;

- концентрация твердых взвешенных частиц (ТВЧ) в воде, мг/дм3, определенная по МВИ ТатНИПИнефть «Промысловая сточная вода. Определение концентрации взвешенных твердых частиц».

С целью подтверждения возможности использования предлагаемого способа комплексной обработки промежуточного слоя, стабилизированного сульфидом железа, были проведены испытания.

Рекомендуется использовать при комплексной обработки промежуточного слоя, стабилизированного сульфидом железа, термохимического способа обработки промежуточного слоя:

- для промежуточного слоя с концентрацией сульфида железа 500-5000 мг/дм3 - разбавитель в количестве 10% к объему промежуточного слоя и реагент при дозировке 1000-5000 мг/дм3;

- для промежуточного слоя с концентрацией сульфида железа 5000-10000 мг/дм3 - разбавитель в количестве 10-25% и реагент при дозировке 5000-12000 мг/дм3.

Рекомендуется использовать при комплексной обработки промежуточного слоя, стабилизированного сульфидом железа, способа обработки остаточного промежуточного слоя с использованием ингибированной соляной кислоты:

- для остаточного промежуточного слоя с концентрацией сульфида железа 3000-5000 мг/дм3 - 20-25%-ную ингибированную соляную кислоту в количестве 10-15% или 10-15%-ную ингибированную соляную кислоту в количестве 20-30%;

- для остаточного промежуточного слоя с концентрацией сульфида железа 5000-10000 мг/дм3 - 20-25%-ную ингибированную соляную кислоту в количестве 20-25% или 10-15%-ную ингибированную соляную кислоту в количестве 30-45%;

- для остаточного промежуточного слоя с концентрацией сульфида железа более 10000 мг/дм3 - 20-25%-ную ингибированную соляную кислоту в количестве 25-30% или 10-15%-ную ингибированную соляную кислоту в количестве 40-50%.

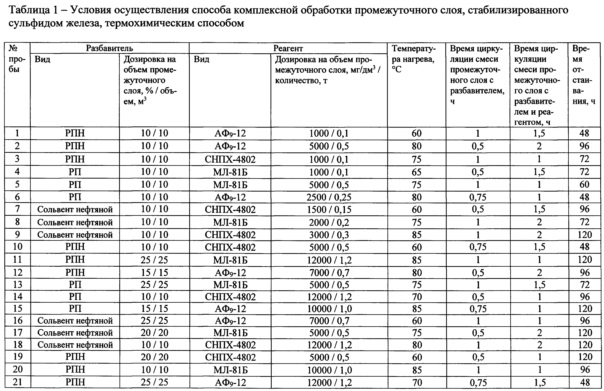

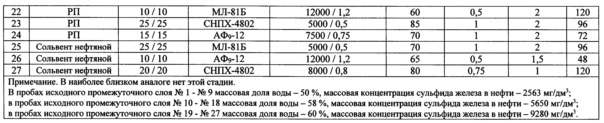

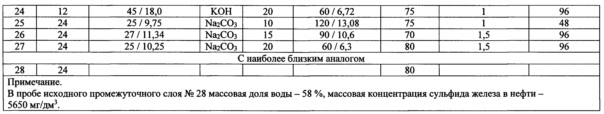

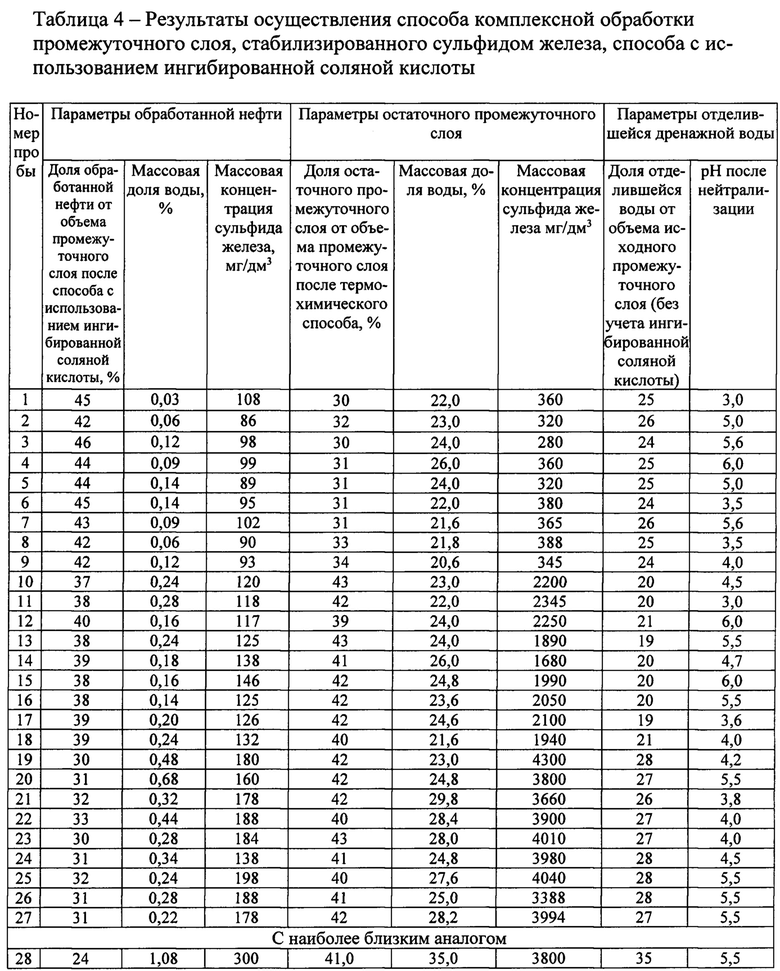

В табл. 1 и 2 представлены условия и результаты осуществления способа комплексной обработки промежуточного слоя, стабилизированного сульфидом железа, на 1-ой ступени термохимическим способом.

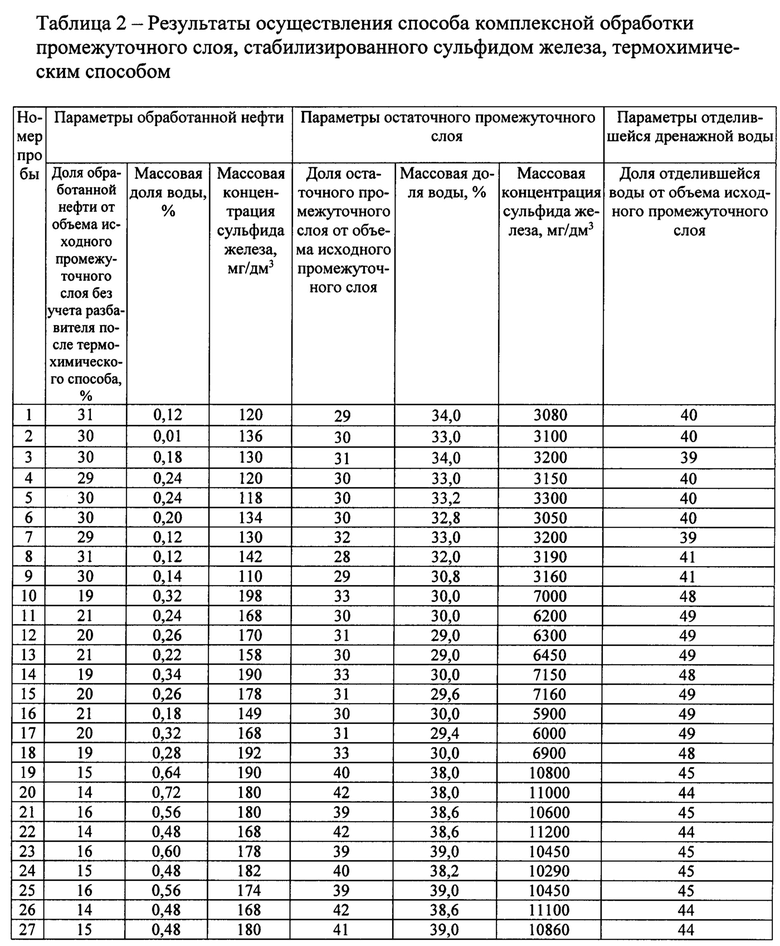

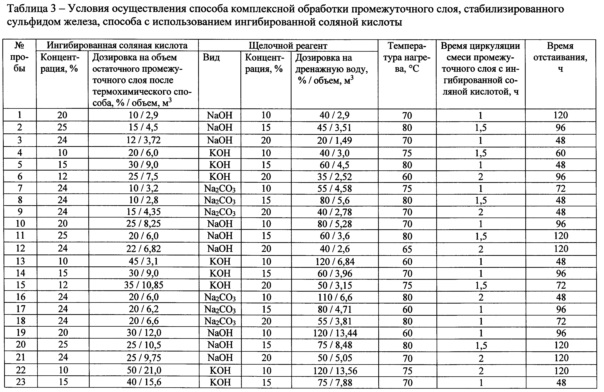

В табл. 3 и 4 представлены условия и результаты осуществления способа комплексной обработки промежуточного слоя, стабилизированного сульфидом железа, на 2-ой ступени обработки с использованием ингибированной соляной кислоты.

Приведенные в табл. 4 данные свидетельствуют о том, что применение предлагаемого способа по сравнению со способом по наиболее близкому аналогу приводит к извлечению большего объема обработанной нефти из промежуточного слоя. При этом обработанная нефть характеризуется более низкими значениями массовой доли воды и концентрацией сульфида железа.

Использование в предлагаемом способе разбавителя в количестве менее 10% к объему промежуточного слоя не приводит к эффективному разделению промежуточного слоя. Использование разбавителя в количестве более 25% не ведет к значительному повышению эффективности способа, а лишь приводит к его удорожанию.

Использование в предлагаемом способе реагента менее 1000 мг/дм3 от объема промежуточного слоя не приводит к эффективному разделению промежуточного слоя. Использование реагента более 12000 мг/дм3 от объема промежуточного слоя не ведет к значительному повышению эффективности способа, а лишь приводит к его удорожанию.

Использование в предлагаемом способе ингибированной соляной кислоты с концентрацией менее 10% не приводит к эффективному разделению промежуточного слоя, и требуется большое количество ингибированной соляной кислоты, в результате чего образуется большой объем дренажной воды, которую затем необходимо нейтрализовать. Использование ингибированной соляной кислоты с концентрацией более 25% не ведет к значительному повышению эффективности способа, при более высокой концентрации снижается растворимость кислоты в воде, увеличивается испарение кислоты и ухудшается экологическая ситуация.

Использование в предлагаемом способе щелочного реагента с концентрацией менее 10% приводит к необходимости применения большого объема щелочного реагента. Использование щелочного реагента с концентрацией более 20% повышает коррозионную агрессивность раствора и повышаются требования по безопасности его применения.

Пример выполнения способа.

Промежуточный слой I объемом 100 м3 из накопительной емкости УПН с массовой долей воды 58% и концентрацией сульфида железа 5650 мг/дм3 направили по трубопроводу подвода сырья из накопительной емкости 1 в теплоизолированный технологический отстойник 2. Была организована циркуляция промежуточного слоя по технологической цепочке: теплоизолированный технологический отстойник 2 - насос циркуляции жидкости 3 - печь нагрева жидкости 4 - теплоизолированный трубопровод циркуляции жидкости 5 - теплоизолированный технологический отстойник 2 с одновременным нагревом в печи 4 до температуры 85°С.

Одновременно с нагревом в печи 4 осуществили подачу разбавителя РПН II из автотранспорта 6 в количестве 25% к объему промежуточного слоя (объем разбавителя 25 м3) на прием насоса циркуляции жидкости 3 с дальнейшей циркуляцией смеси по технологической цепочке: теплоизолированный технологический отстойник 2 - насос циркуляции жидкости 3 - печь нагрева жидкости 4 - теплоизолированный трубопровод циркуляции жидкости 5 - теплоизолированный технологический отстойник 2. При этом температура нагрева смеси составляла 85°С. Циркуляцию смеси нагретого промежуточного слоя с разбавителем осуществляли в течение 1 ч.

После достижения заданной температуры промежуточного слоя в теплоизолированном технологическом отстойнике 2 и циркуляции смеси промежуточного слоя с разбавителем в течение 1 ч осуществили подачу реагента МЛ-81Б III с помощью блока подачи реагента 7 при дозировке 12000 мг/дм3. Далее осуществили циркуляцию смеси нагретого промежуточного слоя с разбавителем и реагентом через печь нагрева жидкости 4 при минимальном поступлении топливного газа на горелки (не допускается нагревать промежуточный слой с реагентом до температуры выше 90°С) в течение 1 ч. После чего горелки печи 4 потушили, насос циркуляции жидкости 3 остановили и промежуточный слой I с разбавителем и реагентом отстаивали в теплоизолированном технологическом отстойнике 2 в течение 120 ч.

После чего газ IV, образовавшийся при обработке промежуточного слоя в теплоизолированном технологическом отстойнике 2, направили по трубопроводу отвода газа 8 в газовую систему УПН.

После отстаивания в течение 120 ч для контроля эффективности 1-ой ступени обработки произвели отбор проб по уровням в теплоизолированном технологическом отстойнике 2 и определили параметры обработанной нефти, остаточного промежуточного слоя и объем дренажной воды.

Выход обработанной нефти вместе с разбавителем (объем 46 м3), выход обработанной нефти без учета разбавителя (объем 21 м3) составил 21,0% от общего объема исходного промежуточного слоя. Обработанная нефть характеризуется массовой долей воды 0,24% и концентрацией сульфида железа 168 мг/дм3. Выход остаточного промежуточного слоя (объем 30 м3) составил 30% от общего объема исходного промежуточного слоя. Остаточный промежуточный слой характеризуется массовой долей воды 30,0% и концентрацией сульфида железа 6200 мг/дм3.

После отстаивания промежуточного слоя с разбавителем и реагентом в течение 120 ч последовательно отделившуюся дренажную воду V по трубопроводу 11 направили на очистные сооружения, остаточный промежуточный слой VI по трубопроводу откачки остаточного промежуточного слоя 10 направили в емкость для сбора остаточного промежуточного слоя 12, откуда потом с помощью насоса 13 откачали в теплоизолированный технологический отстойник 2 на 2-ую ступень обработки промежуточного слоя с использованием ингибированной соляной кислоты.

Обработанную нефть VII с массовой долей воды 0,24% (объем 46,0 м3) направили по трубопроводу откачки обработанной нефти 9 на вход ступени предварительного обезвоживания УПН в объеме 5% к объему сырой нефти (на каждые 100 м3 сырой нефти подали 5 м3 обработанной нефти).

Остаточный промежуточный слой объемом 30 м3 с массовой долей воды 30,0% и концентрацией сульфида железа 6200 мг/дм3 направили из емкости для сбора остаточного промежуточного слоя 12 на 2-ую степень обработки с использованием ингибированной соляной кислоты в теплоизолированный технологический отстойник 2. Была организована циркуляция остаточного промежуточного слоя по технологической цепочке: теплоизолированный технологический отстойник 2 - насос циркуляции жидкости 3 - печь нагрева жидкости 4 - теплоизолированный трубопровод циркуляции жидкости 5 - теплоизолированный технологический отстойник 2 с одновременным нагревом в печи 4 до температуры 80°С.

После достижения заданной температуры остаточного промежуточного слоя в теплоизолированном технологическом отстойнике 2 осуществили подачу 25%-ной ингибированной соляной кислоты II из автотранспорта 6 в количестве 20% (объем 6,0 м3) к объему остаточного промежуточного слоя на прием насоса циркуляции жидкости 3. При этом температура смеси составляла 80°С. Циркуляцию смеси нагретого остаточного промежуточного слоя и ингибированной соляной кислоты осуществляли в течение 1,5 ч, после чего горелки печи 4 потушили, насос циркуляции жидкости 3 остановили и остаточный промежуточный слой I с ингибированной соляной кислотой II отстаивали в теплоизолированном технологическом отстойнике 2 в течение 120 ч.

Газ с сероводородом III, образовавшийся при обработке остаточного промежуточного слоя в теплоизолированном технологическом отстойнике 2, направили по трубопроводу отвода газа 7 в газовую систему УПН.

После отстаивания в течение 120 ч для контроля эффективности обработки произвели отбор проб по уровням в теплоизолированном технологическом отстойнике 2 и определили параметры обработанной нефти, остаточного промежуточного слоя и отделившейся дренажной воды.

Выход обработанной нефти (объем 11,4 м3) составил 38,0% от объема промежуточного слоя, образовавшегося после 1-ой ступени обработки. Обработанная нефть характеризуется массовой долей воды 0,28% и концентрацией сульфида железа 118 мг/дм3. Выход остаточного промежуточного слоя после обработки ингибированной соляной кислотой (объем 12,6 м3) составил 42% от объема исходного промежуточного слоя. Остаточный промежуточный слой характеризуется массовой долей воды 22% и концентрацией сульфида железа 2345 мг/дм3. Концентрация ионов водорода (активность), выраженная показателем рН отделившейся воды до нейтрализации, составила менее 1.

После отстаивания в течение 120 ч последовательно отделившуюся дренажную воду IV объемом 6,0 м3 (20% от объема промежуточного слоя, образовавшегося после 1-ой ступени обработки без учета поданной ингибированной соляной кислоты) по трубопроводу откачки дренажной воды 10 направили в сборную емкость нейтрализации 13, остаточный промежуточный слой V по трубопроводу откачки остаточного промежуточного слоя 9 откачали в емкость для сбора остаточного промежуточного слоя 11, откуда с помощью насоса 12 откачали в автоцистерны и вывезли на нефтешламовую установку.

Обработанную нефть VI с массовой долей воды 0,28% (объем 11,4 м3) направили по трубопроводу откачки обработанной нефти 9 на вход ступени предварительного обезвоживания УПН в объеме 5% к объему сырой нефти (на каждые 100 м3 сырой нефти подали 5 м3 обработанной нефти).

Дренажную воду IV в сборной емкости 13 подвергали нейтрализации, для этого циркулировали воду по технологической цепочке: емкость нейтрализации дренажной воды 13 - насос циркуляции воды 16 - трубопровод циркуляции воды 17 - емкость нейтрализации дренажной воды 13. Далее подавали 15%-ный водный раствор NaOH (объем 3,6 м3) в количестве 60% от объема отделившейся воды из подземной емкости 14 по трубопроводу 15. После циркуляции, отстаивания и довели концентрацию ионов водорода, выраженной показателем рН дренажной воды до значения 3,0, не допуская выпадения осадка. Дале дренажную воду после нейтрализации VII по трубопроводу 19 направили на очистные сооружения. Дренажная вода после нейтрализации характеризуется концентрацией нефти в воде 235 мг/дм3 и концентрацией ТВЧ в воде 115 мг/дм3.

Остальные примеры осуществления способа комплексной обработки промежуточного слоя, стабилизированного сульфидом железа выполняют аналогично, их условия и результаты приведены в табл. 1-4.

Предлагаемый способ комплексной обработки промежуточного слоя, стабилизированного сульфидом железа, имеет следующие преимущества:

- во-первых, достигается наибольшая эффективность при обработке промежуточного слоя с концентрацией сульфида железа более 500 мг/дм3;

- во-вторых, нейтрализуется дренажная вода, образовавшаяся после обработки промежуточного слоя ингибированной соляной кислотой;

- в-третьих, увеличивается объем извлеченной кондиционной нефти из промежуточного слоя;

- в-четвертых, снижается объем промежуточного слоя по сравнению с его исходным количеством, что снижает затраты на его утилизацию;

- в-пятых, снижается объем использования ингибированной соляной кислоты, что снижает объем дренажной воды, которую необходимо нейтрализовать;

- в-шестых, достигается экономия затрат за счет использования менее дорогостоящего реагента.

В табл. 2, 3, 4 номера проб соответствуют номерам проб в табл. 1 и соответственно в таблицах 2 и 4 приведены результаты для данных проб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки промежуточного слоя, стабилизированного сульфидом железа, с использованием ингибированной соляной кислоты (варианты) | 2018 |

|

RU2671565C1 |

| Установка для обработки высоковязких стойких нефтяных эмульсий | 1990 |

|

SU1761187A1 |

| СПОСОБ СБОРА И ПОДГОТОВКИ НЕФТИ | 2006 |

|

RU2315644C1 |

| Установка для сбора и подготовки нефти | 1982 |

|

SU1029984A1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ НЕФТЬ И/ИЛИ НЕФТЕПРОДУКТЫ С УТИЛИЗАЦИЕЙ ПРОДУКТОВ ОЧИСТКИ | 1999 |

|

RU2150432C1 |

| Способ обезвоживания высоковязкой нефти | 1991 |

|

SU1838380A3 |

| СПОСОБ РАЗРУШЕНИЯ ПРОМЕЖУТОЧНОГО ЭМУЛЬСИОННОГО СЛОЯ | 1992 |

|

RU2044759C1 |

| СПОСОБ ПОДГОТОВКИ ТЯЖЕЛОЙ ВЫСОКОВЯЗКОЙ НЕФТИ | 2007 |

|

RU2332249C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ | 1999 |

|

RU2149145C1 |

| УСТАНОВКА ПО ГЕРМЕТИЗИРОВАННОЙ ПЕРЕРАБОТКЕ НЕФТЕШЛАМОВЫХ, ЛОВУШЕЧНЫХ И ДРЕНАЖНЫХ ЭМУЛЬСИЙ | 1996 |

|

RU2116106C1 |

Изобретение относится к области промысловой подготовки нефти, в частности к обработке высокоустойчивых водонефтяных эмульсий. Изобретение касается способа комплексной обработки промежуточного слоя, стабилизированного сульфидом железа, включающего обработку промежуточного слоя, состоящую из нагрева, введения ингибированной соляной кислоты с последующим отстаиванием. В процессе обработки промежуточного слоя осуществляют нагрев промежуточного слоя до 60-85°С с циркуляцией в течение 0,5-1 ч, в процессе циркуляции вводят разбавитель в количестве 10-25% к объему промежуточного слоя, далее в промежуточный слой с разбавителем вводят реагент в количестве от 1000 до 12000 мг/дм3, осуществляют циркуляцию смеси промежуточного слоя с разбавителем и реагентом в течение 1-2 ч, после чего отстаивают в течение 48-120 ч, отделяют остаточный промежуточный слой, далее осуществляют нагрев остаточного промежуточного слоя до 60-80°С с циркуляцией, далее в остаточный промежуточный слой вводят 10-25%-ную ингибированную соляную кислоту в количестве 10-50% к объему остаточного промежуточного слоя, затем осуществляют циркуляцию смеси остаточного промежуточного слоя с ингибированной соляной кислотой в течение 1-2 ч, после чего отстаивают в течение 48-120 ч, далее отделившуюся воду направляют на нейтрализацию щелочным реагентом до значений рН 3,0-6,0. Технический результат - повышение эффективности обработки промежуточного слоя. 3 з.п. ф-лы, 1 пр., 4 табл., 3 ил.

1. Способ комплексной обработки промежуточного слоя, стабилизированного сульфидом железа, включающий обработку промежуточного слоя, состоящую из нагрева, введения ингибированной соляной кислоты с последующим отстаиванием, отличающийся тем, что в процессе обработки промежуточного слоя осуществляют нагрев промежуточного слоя до 60-85°С с циркуляцией в течение 0,5-1 ч, в процессе циркуляции вводят разбавитель в количестве 10-25% к объему промежуточного слоя, далее в промежуточный слой с разбавителем вводят реагент в количестве от 1000 до 12000 мг/дм3, осуществляют циркуляцию смеси промежуточного слоя с разбавителем и реагентом в течение 1-2 ч, после чего отстаивают в течение 48-120 ч, отделяют остаточный промежуточный слой, далее осуществляют нагрев остаточного промежуточного слоя до 60-80°С с циркуляцией, далее в остаточный промежуточный слой вводят 10-25%-ную ингибированную соляную кислоту в количестве 10-50% к объему остаточного промежуточного слоя, затем осуществляют циркуляцию смеси остаточного промежуточного слоя с ингибированной соляной кислотой в течение 1-2 ч, после чего отстаивают в течение 48-120 ч, далее отделившуюся воду направляют на нейтрализацию щелочным реагентом до значений рН 3,0-6,0.

2. Способ по п. 1, отличающийся тем, что в качестве разбавителя используют растворитель парафинов нефтяной, или растворитель промышленный, содержащий бензолсодержащую фракцию, или сольвент нефтяной.

3. Способ по п. 1, отличающийся тем, что в качестве реагента используют СНПХ-4802, или АФ9-12, или моющий препарат МЛ-81Б.

4. Способ по п. 1, отличающийся тем, что в качестве щелочного реагента используют 10-20%-ный водный раствор карбоната натрия, или гидроксида натрия, или гидроксида калия в количестве от 20 до 120% от объема отделившейся воды.

| УСТАНОВКА ДЛЯ ВЫКАЧКИ МЕДА ИЗ СОТОРАМОК | 1991 |

|

RU2044479C1 |

| СПОСОБ ОБРАБОТКИ СТОЙКОЙ НЕФТЯНОЙ ЭМУЛЬСИИ | 2003 |

|

RU2230772C1 |

| СПОСОБ ОБРАБОТКИ НЕФТЯНОЙ ЭМУЛЬСИИ ПРОМЕЖУТОЧНЫХ СЛОЕВ ЕМКОСТНОГО ОБОРУДОВАНИЯ ПОДГОТОВКИ НЕФТИ И ВОДЫ | 2013 |

|

RU2527953C1 |

| WO 2014028193 A1, 20.02.2014. | |||

Авторы

Даты

2019-01-30—Публикация

2018-10-01—Подача