Изобретение относится к области точного приборостроения и может быть использовано при изготовлении чувствительных элементов (далее - ЧЭ) криогенного гироскопа (далее - КГ). Использование сверхпроводящего КГ в навигационных системах и комплексах позволит существенно повысить их точность и надежность, поскольку дрейфовые ошибки, обусловленные нестабильностью свойств материалов узлов гироскопа и изменением их размеров, в значительной мере могут быть снижены. Кроме того, сверхпроводящий подвес устойчив, в нем практически отсутствует трение, и потому не происходит износа его узлов.

Известна технология изготовления ЧЭ шарового гироскопа с электростатическим подвесом ротора [Щербак А.Г., Кедров В.Г. Технология прецизионной диффузионной сварки в точном приборостроении // СПб.: ГНЦ РФ ЦНИИ «Электроприбор», 1996, 166 с.], при которой осуществляют формообразование сферического ротора, двух симметричных керамических полусфер и керамического центрирующего кольца. Керамические полусферы выполняют с наружными кольцевыми фланцами, между которыми при стыковке устанавливают центрирующее кольцо, обеспечивающее при сборке ЧЭ образование внутренней сферической поверхности гирокамеры единого радиуса, На этой поверхности при изготовлении полусфер формируют систему тонкопленочных электродов, на которые подается напряжение порядка (2,5-3,5) кВ следящей системы подвеса через герметично выполненные в стенках полусферы гермовводы (8 позиций), представляющие собой молибденовые стержни, расположенные с равным угловым шагом на одинаковых широтах в каждой из полусфер. На полюсной части каждой из полусфер предусмотрены окна из лейкосапфира, обеспечивающие функционирование авторефлекторных датчиков угла. На центрирующем кольце предусмотрена втулка для подсоединения микронасоса. Керамические полусферы с установленным во внутреннюю полость сферическим ротором собирают на центрирующем кольце, размещая на сопрягаемых поверхностях фланцев полусфер и кольца кольцевую проволочную индиевую прослойку. Герметизацию ЧЭ осуществляют сдавливанием полусфер через деформируемую при этом прослойку. Далее производят вакуумирование ЧЭ.

Недостатком данной технологии является необходимость выполнения на полусферах гермовводов для подачи напряжения на электроды подвеса. Это ограничивает возможности уменьшения габаритов ЧЭ, что весьма важно, учитывая тенденции миниатюризации подобных приборов для использования в аэрокосмической технике. В данном случае имеют место принципиальные ограничения, связанные с технологическими сложностями формообразования полусфер и центрирующего кольца, имеющих габариты, соответствующие ротору диаметром, например, порядка 10 мм. Кроме того, выполнение на керамических деталях малых габаритов целого ряда отверстий с последующей пайкой в эти отверстия гермовводов и других функциональных элементов (окна, втулки) резко ослабляет жесткость конструкции и надежность изделия.

Аналогичные недостатки присущи и способу изготовления гирокамеры шарового гироскопа [Ю.А, Осокин, В.Н. Герди, К.А. Майков, Н.Н. Станкевич Теория и применение электромагнитных подвесов // М.: Машиностроение, 1980 г., с. 243-244], при котором соединение стыкуемых при сборке на центрирующем кольце и герметизации полусфер осуществляется с использованием проволочной прослойки, например, алюминиевой, посредством сварки давлением.

Известен способ изготовления чувствительного элемента электростатического гироскопа [патент РФ №2153649], при котором осуществляют формообразование керамических полусфер с наружными кольцевыми фланцами, керамического центрирующего кольца и бериллиевого сферического ротора. На внутренней сферической поверхности каждой полусферы выполняют тонкопленочные металлические электроды подвеса, а в стенках полусфер и кольца - отверстия, в которые впаиваются гермовводы для подачи напряжения на электроды подвеса и сапфировые окна для функционирования оптических датчиков. Далее производят сборку керамических полусфер с помещенным внутрь ротором на центрирующем кольце, с размещением на сопрягаемых торцевых поверхностях фланцев полусфер и кольца уплотнителя в виде индиевой проволоки, подсоединяют микронасос и штенгель для откачки ЧЭ и производят герметизацию посредством сдавливания полусфер на кольце через прослойку с последующим вакуумированием ЧЭ. При этом на фланцах каждой из керамических полусфер осуществляют формообразование плоскости разъема и посадочных направляющих элементов, фиксирующих полусферы в центрирующем кольце, обеспечивая при стыковке полусфер в кольце получение плоскости сопряжения, в которой будет лежать общий центр единой сферы электродов подвеса.

Недостатками данного способа являются ограничения, присущие предыдущему аналогу и связанные со сложностью решения проблемы уменьшения габаритов ЧЭ, а также низкая надежность и устойчивость к нагрузкам конструкции полусфер и кольца вследствие необходимости выполнения отверстий и наличия на них целого ряда позиций пайки. Кроме того, недостатком данного способа является то, что указанные выше операции формирования посадочных элементов для создания плоскости сопряжения, в которой лежит общий центр единой сферы электродов, не решают проблемы точного расположения в этой плоскости функциональных элементов, выполняемых на центрирующем кольце, например, оптических окон. Это связано с тем, что уплотнительное индиевое кольцо выполняется из проволоки диаметром порядка 0,4-0,6 мм, а после деформирования в процессе герметизации толщина прослойки составляет 0,06-0.08 мм. Т.е. разница в толщине прослойке в каждой из двух позиций герметизации - между фланцами полусфер и торцевыми поверхностями центрирующего кольца - может составлять величину 10-20 мкм. Это определяет несимметричную ориентацию функциональных элементов, выполняемых на кольце, относительно центра сферической поверхности, образуемой выемками керамических полусфер, и, в конечном счете, снижает точность ЧЭ.

Известное техническое решение изготовления гирокамеры электростатического гироскопа [патент РФ №2193159] заключается в том, что в гирокамере, содержащей корпус, сферический ротор и систему электродов подвеса, рабочая поверхность каждого из которых выполнена в виде части сферы, корпус гирокамеры представляет собой куб с тремя сквозными отверстиями одинакового диаметра с осями, проходящими через геометрический центр гирокамеры. При этом ось каждого отверстия перпендикулярна плоскостям двух противоположных граней куба, а каждый электрод установлен в соответствующем отверстии со стороны соответствующей грани куба. Повышение надежности в предлагаемой конструкции обеспечивается тем, что роль гермовводов выполняют сами массивные электроды. Однако в данном случае, резко ограничивается площадь электродов подвеса и практически невозможно сформировать систему измерительных витков сверхпроводящих квантовых интерференционных датчиков (далее СКВИД-магнитометров) при изготовлении ЧЭ КГ.

Также не позволяет обеспечить требуемую для гироприборов точность способ герметизации металлостеклянных и металлокерамических корпусов изделий электронной техники [патент РФ №1804249], при котором соединяемые поверхности покрывают металлической пленкой, а в процессе герметизации посредством горизонтального сдвига осуществляют взаимное перемещение соединяемых узлов.

В качестве прототипа по наибольшему числу общих существенных признаков был принят способ изготовления чувствительного элемента криогенного гироскопа [С.Л. Левин, В.В. Святый, М.В. Степченко, В.Н. Цветков, П.А. Чесноков, А.Г. Щербак, В.А. Машичев. Результаты разработки конструкции и технологии изготовления элементов криогироскопа // Материалы XXX Конференции памяти Н.Н. Острякова. СПб.: АО «Концерн «ЦНИИ «Электроприбор», 4-6 октября 2016 г, с. 99-106], при котором осуществляют изготовление двух керамических полусфер с кольцевыми фланцами и полусферическими выемками, керамического центрирующего кольца (далее - кольца) и сферического ротора. На поверхности полусферических выемок полусфер и внутренней цилиндрической поверхности кольца формируют систему тонкопленочных электродов подвеса и измерительных витков СКВИД-магнитометров. В кольцевых фланцах полусфер и в кольце выполняют отверстия, в которые впаивают гермовводы для электрической связи с указанными электродами подвеса и измерительных витков СКВИД-магнитометров с внешними элементами КГ. При этом на торцевых поверхностях фланцев полусфер и обеих торцевых поверхностях кольца выполняют тонкопленочные токоведущие дорожки (далее - токоведущие дорожки), образующие электрический контакт гермовводов с электродами подвеса и измерительными витками СКВИД-магнитометров. Далее осуществляют сборку полусфер на центрирующем кольце с помещением ротора в образуемую полусферами сферическую полость. После этого производят герметизацию ЧЭ посредством стыковки полусфер на кольце и их сдавливания через пластичную промежуточную прослойку, располагаемую на сопрягаемых торцевых поверхностях полусфер и кольца за пределами токоведущих дорожек и гермовводов, и формируемую, например, методом магнетронного напыления, и последующее вакуумирование ЧЭ. Использование уплотняющей прослойки, формируемой методом напыления, является более эффективным по сравнению с проволочной прослойкой вследствие меньших значений исходной толщины и степени деформирования прослойки.

Способ-прототип имеет следующие недостатки.

1. Невысокая точность ЧЭ КГ, обусловленная тем, что формирование уплотняющей прослойки толщиной 15-30 мкм методом магнетронного напыления определяет возможное отклонение в толщине прослойки в каждой из двух позиций герметизации - первая опора с кольцом и вторая опора с кольцом - порядка 2-3 мкм. При этом требования по точности ориентации измерительного витка СКВИД-магнитометра, выполненного на внутренней поверхности кольца, относительно центра сферы электродов подвеса составляют десятые доли микрометра. Это приводит к тому, что измерительный виток СКВИД-магнитометра, сформированный на внутренней цилиндрической поверхности центрирующего кольца, не будет лежать в плоскости, в которой находится общий центр единой сферы электродов состыкованных полусфер.

2. Выполнение функциональных отверстий на фланцах полусфер определяет необходимость вынесения зоны расположения прослойки (т.е. зоны герметизации) за пределы токоведущих дорожек и гермовводов, что ограничивает возможности уменьшения габаритов ЧЭ, причем это связано со вспомогательными элементами конструкции, представляющими собой узлы электрической связи.

3. Невысокая надежность конструкции, поскольку ослабление фланцев полусфер и кольца, обусловленное выполнением на них целого ряда отверстий, в которые впаиваются гермовводы, является крайне нежелательным, т.к. именно к ним прикладывается давление, необходимое для герметизации ЧЭ через уплотняющую прослойку.

Решаемая техническая проблема - совершенствование технологических возможностей процесса изготовления ЧЭ КГ.

Технический результат - повышение надежности конструкции ЧЭ КГ.

Технический результат согласно изобретению достигается тем, что промежуточную прослойку выполняют в виде двухслойного покрытия, содержащего диэлектрический материал, который наносят на упомянутые токоведущие дорожки, и пластичный слой, наносимый на диэлектрическое покрытие, при этом вначале одновременно напыляют двухслойное покрытие на торцевую поверхность первой полусферы и одну из торцевых поверхностей центрирующего кольца, а затем - на торцевую поверхность второй полусферы и вторую торцевую поверхность кольца, а при стыковке торцевую поверхность первой полусферы сопрягают со второй торцевой поверхностью кольца.

Сущность изобретения поясняется чертежами, где на фиг. 1 показан общий вид керамических полусфер и центрирующего кольца ЧЭ КГ; на фиг. 2 - схема последовательного формирования составных частей промежуточной прослойки на сопрягаемых поверхностях фланцев полусфер и кольца; на фиг. 3 - схема сборки полусфер на центрирующем кольце через промежуточную герметизирующую прослойку.

На фиг. 1, 2 и 3 обозначены:

1 - сферический ротор, выполненный из сверхпроводящего материала (далее - сферический ротор);

2, 3 - первая и вторая керамические полусферы (далее - полусферы);

4 - керамическое центрирующее кольцо, на котором при сборке стыкуются полусферы 1 и 2 (далее - кольцо);

5 - тонкопленочные электроды подвеса, формируемые на поверхности полусферических выемок полусфер 1 и 2 (далее - электроды подвеса);

6 - тонкопленочные токоведущие дорожки для подачи электрического потенциала на электроды подвеса 5 (далее - токоведущие дорожки);

7 - измерительные витки СКВИД-магнитометра, выполненные на поверхности полусферических выемок полусфер 1 и 2 (далее - измерительные витки 7 СКВИД-магнитометра);

8 - тонкопленочные токоведущие дорожки для связи измерительных витков 7 СКВИД-магнитометра с внешними элементами системы обработки сигналов (далее - токоведущие дорожки 8);

9 - измерительный виток СКВИД-магнитометра, выполненный на внутренней цилиндрической поверхности центрирующего кольца 4 (далее - измерительный виток 9 СКВИД-магнитометра);

10 - тонко пленочные токоведущие дорожки для связи измерительного витка 9 СКВИД-магнитометра с внешними элементами системы обработки сигналов (далее - токоведущие дорожки 10);

11, 12 - кольцевые наружные фланцы полусфер 2 и 3, соответственно (далее - фланцы);

13, 14 - слои из диэлектрического и пластичного материала, соответственно, последовательно формируемые на сопрягаемой поверхности фланца 11 полусферы 2 и одной из торцевых поверхностей кольца 4 (далее - диэлектрические и пластичные слои);

15, 16 - слои из диэлектрического и пластичного материала, соответственно, последовательно формируемые на сопрягаемой поверхности фланца 12 полусферы 3 и второй торцевой поверхности кольца 4 (далее - диэлектрические и пластичные слои);

17 - двухслойная промежуточная герметизирующая прослойка между кольцом 4 и фланцем 11 полусферы 2 (далее - промежуточная прослойка);

18 - двухслойная промежуточная герметизирующая прослойка между кольцом 4 и фланцем 12 полусферы 3 (далее - промежуточная прослойка);

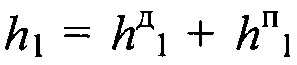

h - толщина промежуточных прослоек 17 и 18;

h1 - толщина покрытия из слоев 13 и 14;

h2 - толщина покрытия из слоев 15 и 16;

,

,  - толщины слоев 13 и 14, соответственно;

- толщины слоев 13 и 14, соответственно;

и

и  - толщины слоев 15 и 16, соответственно;

- толщины слоев 15 и 16, соответственно;

О - центр сферической поверхности выемок на полусферах 2 и 3 (далее - центр сферической поверхности выемок);

Предлагаемый способ заключается в выполнении совокупности и последовательности следующих технологических операций.

1. Средствами механической обработки (точение, шлифование, доводка) производят формообразование сферического ротора 1, керамических полусфер 2 и 3 и керамического центрирующего кольца 4. Ротор может быть выполнен из ниобия, который является сверхпроводящим материалом, или представлять собой конструкцию, в которой для уменьшения массы ротора на сферическую заготовку из углеродного нанокомпозита нанесено покрытие ниобия [С.Л. Левин, В.В. Святый, М.В. Степченко, В.Н. Цветков, П.А. Чесноков, А.Г. Щербак, В.А. Машичев. Результаты разработки конструкции и технологии изготовления элементов криогироскопа // Материалы XXX конференции памяти Н.Н. Острякова, СПб.: АО «Концерн «ЦНИИ «Электроприбор», 2016 г. с. 99-106]. Изготовление сферического ротора 1 связано с получением необходимых значений моментов инерции, дисбаланса и диаметра. Для обеспечения требуемых рабочих характеристик ЧЭ КГ дисбаланс и геометрия ротора выполняются с точностью до сотых и тысячных долей микрометра.

2. При изготовлении центрирующего кольца 4 основными параметрами, точность которых должна составлять десятые доли микрометра, являются диаметр внутренней цилиндрической поверхности, выполняемый с учетом требуемого зазора между сферическим ротором 1 и этой поверхностью, и высота центрирующего кольца, которая определяет конфигурацию керамических полусфер 2 и 3 в части смещения плоскостей разъема полусфер относительно центра О сферы выемок, исходя из того, что у состыкованных на центрирующем кольце 4 керамических полусфер 2 и 3 после герметизации ЧЭ внутренние поверхности полусферических выемок должны образовывать единую сферу с центром в точке О. Очевидно, что высота центрирующего кольца должна быть минимальна для наибольшей площади охвата тонкопленочными электродами подвеса 5 сферы ротора 1, а также достаточна для формирования на внутреннем цилиндре центрирующего кольца 4 измерительного витка 9 СКВИД-магнитометра.

3. В процессе формообразования керамических полусфер 2 и 3 выполняют равновеликие полусферические выемки диаметром, который определяется исходя из заданного зазора между сферическим ротором 1 и сферой тонкопленочных электродов подвеса 5, формируемых на поверхности этих выемок. В конструкции керамических полусфер 2 и 3 предусмотрены кольцевые фланцы 11 и 12, соответственно, предназначенные для сборки полусфер на центрирующем кольце 4 с последующей герметизацией и для формирования на торцевых поверхностях этих фланцев токоведущих дорожек, связанных с электродами подвеса 5 и измерительными витками 7 СКВИД-магнитометра. Каждая из плоскостей разъема керамических полусфер 2 и 3 и совпадающие с ними торцевые плоскости кольцевых фланцев 11 и 12 смещены от центра О сферической поверхности выемок на величину, равную сумме половины высоты центрирующего кольца 4 и толщины h промежуточной прослойки 17 (или 18) в зоне сопряжения фланца с кольцом. Указанные геометрические параметры выполняют, как указывалось, с точностью до десятых долей микрометра.

4. На поверхности сферических выемок на керамических полусферах 2 и 3 методом, например, магнетронного напыления, используя маски или трафареты с прорезями, осуществляют формирование тонкопленочных электродов 5 подвеса, а на торцевой поверхности кольцевых фланцев 11 и 12 - токоведущих дорожек 6 для подачи электрического потенциала на эти электроды. Нанесение тонкопленочных электродов 5 и токоведущих дорожек 6 целесообразно осуществлять одновременно для обеих керамических полусфер 2 и 3 за один технологический цикл для обеспечения строго одинаковых характеристик тонкопленочного покрытия (толщина, электрофизические свойства и т.д.). Для этого можно использовать техническое решение по конструктивному оформлению установки для напыления покрытий [патент РФ №2507306], которая позволяет формировать на нескольких позициях напыления покрытия толщинами до 2,5 мкм с отклонением по толщине порядка 0,05 мкм. При этом, поскольку за один цикл одновременно формируются и тонкопленочные электроды 5 подвеса и токоведущие дорожки 6, они попарно представляют собой единое тонкопленочное покрытие.

На фиг. 1 для каждой керамической полусферы 2 и 3 показаны четыре одинаковых тонкопленочных электрода 5 подвеса и, соответственно, четыре токоведущие дорожки 6. В общем случае число тонкопленочных электродов подвеса и токоведущих дорожек может быть другим, что обусловлено конструктивными соображениями изготовления ЧЭ КГ.

5. Далее с помощью других масок или трафаретов соответствующей конфигурации осуществляют формирование на поверхностях полусферических выемок керамических полусфер 2 и 3 измерительных витков 7 СКВИД-магнитометров и тонкопленочных токоведущих дорожек 8 для связи этих витков с элементами системы обработки сигналов. В данном случае используется аналогичная схема одновременного нанесения измерительных витков 7 СКВИД-магнитометра и токоведущих дорожек 8 за один цикл напыления. Таким же образом за один цикл производится и нанесение на торцы и внутреннюю цилиндрическую поверхность кольца 4 измерительного витка 9 СКВИД-магнитометра и токоведущих дорожек 10, соответственно. Следует учитывать, что в конструкции ЧЭ КГ имеет место пересечение в полюсной части выемок измерительных витков 7 СКВИД-магнитометра, лежащих во взаимно перпендикулярных плоскостях, тогда как эти витки должны быть электрически изолированы. Поэтому процесс формирования указанных витков производится в три этапа, вначале напыляют один из измерительных витков 7 СКВИД-магнитометра и связанные с ним токоведущие дорожки 8, затем в полюсной части выемки наносят диэлектрическое тонкопленочное покрытие в виде тонкопленочного диска, который перекрывает зону пересечение витков, а затем напыляют второй измерительный виток СКВИД-магнитометра и соответствующие токоведущие дорожки 8. Конкретная технология формирования диэлектрической вставки не является принципиальной и может использоваться один из известных методов, например, формирование тонкой пленки оксинитрида кремния [авт. свид. СССР №1758085].

Очевидно, что ориентацию тонкопленочных токоведущих дорожек 6 и 8 на торцевых поверхностях кольцевых фланцев 11 и 12 керамических полусфер 2 и 3. а также на торцах центрирующего кольца выбирают из условия симметричного расположения этих дорожек на торцах фланцев и взаимного углового смещения дорожек на сопрягаемых поверхностях фланцев и центрирующего кольца 4. Кроме того, могут учитываться и соображения, определяемые выполнением электрической связи дорожек с внешними элементами ЧЭ.

6. Далее на сопрягаемую поверхность кольцевого фланца 11 керамической полусферы 2 и одну из торцевых поверхностей центрирующего кольца 4 методом, например, магнетронного напыления за один прием наносят двухслойное покрытие, состоящее из диэлектрического слоя 13 толщиной  и пластичного слоя 14 толщиной

и пластичного слоя 14 толщиной  . В данном случае могут применяться технические решения, основанные на том, что в процессе магнетронного напыления вначале осуществляют в среде, содержащей кислород, формируя оксидное диэлектрическое покрытие, а затем, плавно снижая парциальное давление кислорода, обеспечивают получение металлического слоя [патент РФ №2428516]. Технология магнетронного нанесения указанных слоев достаточно очевидна и может осуществляться за один цикл как указанным выше способом, так и с использованием, например, двух различных источников распыляемого материала.

. В данном случае могут применяться технические решения, основанные на том, что в процессе магнетронного напыления вначале осуществляют в среде, содержащей кислород, формируя оксидное диэлектрическое покрытие, а затем, плавно снижая парциальное давление кислорода, обеспечивают получение металлического слоя [патент РФ №2428516]. Технология магнетронного нанесения указанных слоев достаточно очевидна и может осуществляться за один цикл как указанным выше способом, так и с использованием, например, двух различных источников распыляемого материала.

Суммарная толщина покрытия составляет величину  и одинакова для каждой из поверхностей. Конкретное значение величины

и одинакова для каждой из поверхностей. Конкретное значение величины  выбирается из условия обеспечения требуемого уровня электрической изоляции для используемых значений напряжения и силы тока, а величины

выбирается из условия обеспечения требуемого уровня электрической изоляции для используемых значений напряжения и силы тока, а величины  - из особенностей процесса герметизации. Практически каждая из этих величин может лежать в диапазоне 0,01-0,03 мм. После этого аналогичным образом наносят двухслойное покрытие из слоев 15 и 16 на сопрягаемую поверхность кольцевого фланца 12, керамической полусферы 3 и вторую торцевую поверхность центрирующего кольца 4 с получением толщин этих слоев

- из особенностей процесса герметизации. Практически каждая из этих величин может лежать в диапазоне 0,01-0,03 мм. После этого аналогичным образом наносят двухслойное покрытие из слоев 15 и 16 на сопрягаемую поверхность кольцевого фланца 12, керамической полусферы 3 и вторую торцевую поверхность центрирующего кольца 4 с получением толщин этих слоев  и

и  соответственно, и суммарной толщины покрытия

соответственно, и суммарной толщины покрытия  .

.

7. Далее осуществляют сборку керамических полусфер 2 и 3 на центрирующем кольце 4, помещая в выемки керамических полусфер сферический ротор 1 и задавая их требуемую взаимную угловую ориентацию. При этом при стыковке торцевую поверхность керамической полусферы 2, на кольцевой фланец 11 которой нанесено покрытие толщиной h1, сопрягают с торцевой поверхностью центрирующего кольца 4, на которую нанесено покрытие толщиной h2. А торцевую поверхность керамической полусферы 3, на кольцевой фланец 12 которой нанесено покрытие толщиной h2, сопрягают со второй торцевой поверхностью центрирующего кольца 4, на которую нанесено покрытие толщиной h1. Очевидно, что при этом в каждой из позиций герметизации между керамическими полусферами и центрирующим кольцом будет одинаковая толщина промежуточной прослойки 17 и 18, равная h=h1+h2. Процесс герметизации, связанный с приложением сдавливающей нагрузки к кольцевым фланцам керамических полусфер 2 и 3 обусловливает строго одинаковую величину деформации осадки одноосного сжатия прослойки, которая для указанных выше толщин составляет единицы микрометра при обеспечении совпадения центров поверхностей сферических выемок в одной точке - центре О сферы тонкопленочных электродов подвеса 5. Таким образом, независимо от точности и возможных неконтролируемых отклонений при напылении, создаются равнозначные условия процесса деформирования прослоек равной толщины и, как следствие, строго симметричное расположение керамических полусфер 2 и 3 относительно центрирующего кольца 4, а следовательно и симметричная ориентация измерительного витка 9 СКВИД-магнитометра, выполненного на центрирующем кольце, относительно центра О сферы тонко пленочных электродов подвеса 5. При этом центры окружностей обеих измерительных витков 7 и витка 9 СКВИД-магнитометра будут лежать в одной точке - центре О сферической поверхности. Очевидно, что при сборке необходимо обеспечивать совпадение осей симметрии керамических полусфер 2 и 3 и центрирующего кольца 4. Это достигается использованием узлов центровки, входящих в состав приспособления для сборки, или выполнением на кольцевых фланцах 11 и 12 и центрирующем кольце 4 стыковочных элементов, что не является существенным для данного изобретения.

Токоведущие дорожки 6, 8 и 10 с внешней стороны ЧЭ подсоединяются к блокам электронной системы управления посредством выполнения на концах токоведущих дорожек площадок для пайки проводов, обеспечения механического контакта этих проводов с дорожками или другим образом. Конкретное выполнение не является принципиальным.

Создание вакуума внутри ЧЭ обычно обеспечивается посредством штенгеля, герметично впаянного, например, в отверстие, предусмотренное в полюсной зоне полусферической выемки одной из керамических полусфер 2 или 3. Через этот штенгель, соединенный со средствами откачки, производится вакуумирование внутреннего объема ЧЭ, после чего штенгель перекусывается методом холодной сварки. Другим вариантом является использование бесштенгельной герметизации, когда сборка керамических полусфер 2 и 3 на центрирующем кольце 4 производится в вакуумной камере.

Предлагаемый способ важен именно для изготовления ЧЭ КГ, поскольку в данном случае имеет место формирование и системы тонкопленочных электродов подвеса и нескольких измерительных сверхпроводящих витков СКВИД-магнитометра, для которых необходимо решение проблемы обеспечения надежного электрического контакта с внешними элементами системы обработки сигналов КГ.

Таким образом, формирование тонкопленочных токоведущих дорожек на торцевых поверхностях фланцев керамических полусфер и центрирующего кольца для подачи электрического потенциала на электроды подвеса и связи измерительных витков СКВИД-магнитометра с внешними элементами системы обработки сигналов позволяет существенно упростить конструктивное оформление узлов ЧЭ КГ, что обеспечивается исключением необходимости выполнения в теле керамических полусфер и центрирующего кольца гермовводов. Это повышает надежность и жесткость конструкции керамических полусфер и центрирующего кольца, поскольку отсутствуют резко снижающие общую прочность отверстия под эти гермовводы. Также расширяются возможности уменьшения габаритов ЧЭ в целом, т.к. исключается необходимость или упрощается технология выполнения ряда вспомогательных элементов ЧЭ.

Кроме того, повышается надежность ЧЭ КГ, что обусловлено технологией формирования промежуточной прослойки на сопрягаемых поверхностях фланцев керамических полусфер и центрирующего кольца. Выполнение прослойки в виде двухслойного покрытия за счет диэлектрического материала обеспечивает надежную изоляцию токоведущих дорожек, связанных с тонкопленочными электродами подвеса и измерительными витками СКВИД-магнитометров, а за счет пластичного слоя позволяет осуществить герметизацию ЧЭ. При этом согласованы процесс напыления, когда вначале одновременно напыляют двухслойное покрытие на торцевую поверхность первой керамической полусферы и одну из торцевых поверхностей центрирующего кольца, а затем - на торцевую поверхность второй керамической полусферы и вторую торцевую поверхность центрирующего кольца, и процесс сборки, когда при стыковке торцевую поверхность первой керамической полусферы сопрягают со второй торцевой поверхностью центрирующего кольца. Это позволяет получить гарантированно одинаковую толщину покрытия в обеих позициях стыковки керамических полусфер и центрирующего кольца, поскольку для каждой позиции суммарная толщина прослойки складывается из двух одинаковых величин, получаемых на стадиях первого и второго напыления. В конечном счете, обеспечивается строго симметричное расположение керамических полусфер относительно центрирующего кольца, а, следовательно, и симметричная ориентация измерительного витка СКВИД-магнитометра, выполненного на центрирующем кольце, относительно центра сферы тонкопленочных электродов подвеса. В целом центры окружностей всех витков СКВИД-магнитометра будут лежать в одной точке, соответствующей указанному центру, что весьма важно для обеспечения точности ЧЭ КГ.

Таким образом, предлагаемое техническое решение позволяет существенно расширить технологические возможности процесса изготовления по сравнению с известными аналогами и способом-прототипом, а также повысить надежность конструкции ЧЭ КГ.

Это обеспечивается за счет упрощения конструктивных элементов ЧЭ и появления согласованной взаимосвязи технологических операций процесса его изготовления.

Таким образом, поставленная цель достигнута.

На данный момент в АО «Концерн «ЦНИИ «Электроприбор» осуществляется апробация предлагаемого способа при изготовлении экспериментальных образцов ЧЭ КГ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 1999 |

|

RU2153649C1 |

| Способ изготовления чувствительного элемента криогенного гироскопа | 2017 |

|

RU2678707C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГИРОСКОПА С ЭЛЕКТРИЧЕСКИМ ПОДВЕСОМ РОТОРА | 1994 |

|

RU2116624C1 |

| ГИРОКАМЕРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2001 |

|

RU2193159C1 |

| Шаровой трехстепенный электростатический подвес | 1990 |

|

SU1779926A1 |

| КРИОГЕННЫЙ ГИРОСКОП | 1992 |

|

RU2011166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОГО БЛОКА ГИРОКАМЕРЫ ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОГО БЛОКА ГИРОКАМЕРЫ ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2001 |

|

RU2202103C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ РИСУНКОВ НА СФЕРИЧЕСКИХ ПОВЕРХНОСТЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2140623C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ПОЛУСФЕР РОТОРА ШАРОВОГО ГИРОСКОПА | 1994 |

|

RU2085348C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ СИСТЕМЫ НА СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ ВАКУУМНОЙ КАМЕРЫ ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 1996 |

|

RU2127868C1 |

Изобретение относится к области точного приборостроения и может быть использовано при изготовлении чувствительных элементов (далее - ЧЭ) криогенного гироскопа (далее - КГ). Сущность изобретения заключается в том, что способ изготовления чувствительного элемента криогенного гироскопа дополнительно содержит этапы, на которых промежуточную прослойку выполняют в виде двухслойного покрытия, содержащего диэлектрический материал, который наносят на упомянутые токоведущие дорожки, и пластичный слой, наносимый на диэлектрическое покрытие, при этом вначале одновременно напыляют двухслойное покрытие на торцевую поверхность первой полусферы и одну из торцевых поверхностей центрирующего кольца, а затем - на торцевую поверхность второй полусферы и вторую торцевую поверхность центрирующего кольца, а при стыковке торцевую поверхность первой полусферы сопрягают со второй торцевой поверхностью центрирующего кольца. Технический результат – повышение надежности ЧЭ КГ. 3 ил.

Способ изготовления чувствительного элемента криогенного гироскопа, включающий изготовление двух полусфер с кольцевыми фланцами и полусферическими выемками, центрирующего кольца и сферического ротора, формирование на поверхности полусферических выемок полусфер и внутренней цилиндрической поверхности кольца системы электродов подвеса и тонкопленочных измерительных витков сверхпроводящих квантовых интерференционных датчиков, выполнение на торцевых поверхностях фланцев, совпадающих с плоскостями разъема выемок, и обеих торцевых поверхностях центрирующего кольца тонкопленочных токоведущих дорожек для подачи электрического потенциала на электроды подвеса и связи измерительных витков сверхпроводящих квантовых интерференционных датчиков с внешними элементами системы обработки сигналов, сборку полусфер на центрирующем кольце с помещением ротора в образуемую полусферами сферическую полость, герметизацию чувствительного элемента посредством стыковки полусфер на центрирующем кольце через промежуточную прослойку, формируемую методом магнетронного напыления на сопрягаемых торцевых поверхностях полусфер и кольца, и последующее вакуумирование чувствительного элемента, отличающийся тем, что промежуточную прослойку выполняют в виде двухслойного покрытия, содержащего диэлектрический материал, который наносят на упомянутые токоведущие дорожки, и пластичный слой, наносимый на диэлектрическое покрытие, при этом вначале одновременно напыляют двухслойное покрытие на торцевую поверхность первой полусферы и одну из торцевых поверхностей центрирующего кольца, а затем на торцевую поверхность второй полусферы и вторую торцевую поверхность центрирующего кольца, а при стыковке торцевую поверхность первой полусферы сопрягают со второй торцевой поверхностью центрирующего кольца.

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА КРИОГЕННОГО ГИРОСКОПА | 2011 |

|

RU2460971C2 |

| КРИОГЕННЫЙ ГИРОСКОП | 1992 |

|

RU2011166C1 |

| US 3763708 A1, 09.10.1973 | |||

| US 5066637 A1, 19.11.1991. | |||

Авторы

Даты

2019-01-31—Публикация

2017-11-23—Подача