Изобретение относится к области прецизионного приборостроения и может быть использовано в производстве малогабаритных гироскопов с электростатическим подвесом ротора.

Известен гироскоп [Технический отчет по НИР "Фрегат" "Разработка ЭСГ со сплошным сферическим ротором", предприятие ЦНИИ "Электроприбор", 1987 г.], при котором гермоввод устанавливают в цилиндрическом отверстии полусферы гирокамеры через промежуточную прослойку, нагревают, прикладывают сварочное давление и осуществляют изотермическую выдержку, а затем производят механическую обработку до получения сферической рабочей поверхности полусферы, а также напыление на эту поверхность через маску пленочных электродов.

Маска для напыления представляет собой тонкостенную ажурную деталь, повторяющую своей формой форму внутренней сферической рабочей поверхности гирокамеры. В местах, где необходимо напылять, в маске выполнены соответствующие окна [Инструкция по напылению КФ0.045.712. "Нанесение хромовых покрытий на полусферы методом термического испарения в вакууме". Разработка предприятия ЦНИИ "Электроприбор", 1985 г.]. Таким образом при напылении формируются рабочие сферические поверхности электродов и изолирующие промежутки между электродами. После напыления не допускается механическая обработка поверхности. Это объясняется крайне малой толщиной напыленного слоя (примерно 2 мкм) и относительно невысокой адгезией к материалу полусферы гирокамеры (керамика).

Аналогом инструмента для изготовления электродного блока гирокамеры электростатического гироскопа является алмазное трубчатое сверло [Е.М. Левинсон. "Отверстия малых размеров", Ленинград, "Машиностроение", Ленинградское отделение, 1977 г., стр. 42, рис.26в], содержащее держак в виде трубы, цилиндрическую рабочую часть (алмазная коронка), соосную держаку и жестко связанную с ним. Рабочая часть (алмазная коронка) представляет собой трубу, наружный диаметр которой превышает наружный диаметр держака, а внутрений диаметр равен внутреннему диаметру держака. Алмазоносная коронка фактически вся является режущей частью. Режущей кромкой является торцевая плоская кольцевая поверхность алмазоносной коронки.

Нужно отметить, что алмазные сверла пригодны только для обработки стекла, керамики, кварца и т.д., но не пригодны для сверления отверстий в металлах.

В качестве прототипа способа изготовления по наибольшему количеству существенных признаков и по основному признаку принимаем способ изготовления электродного блока камеры электростатического акселерометра [Ю.А. Осокин, В. Н. Герди, К.А. Майков, Н.Н. Станкевич "Теория и применение электромагнитных подвесов. " М., "Машиностроение", 1980 г., стр. 264, рис. 8.22], содержащий следующие технологические операции.

1. Выполнение заготовки внешнего электрода с наружной цилиндрической поверхностью.

2. Выполнение на этой заготовки внутренней цилиндрической поверхности, соосной с наружной.

3. Выполнение плоской торцевой поверхности внешнего электрода.

4. Выполнение сферической рабочей поверхности на другом торце электрода.

5. Выполнение заготовки внутреннего электрода в виде цилиндра.

6. Выполнение плоской торцевой поверхности внутреннего электрода.

7. Выполнение сферической рабочей поверхности на другом торце заготовки внутреннего электрода. Нужно отметить, что сферические рабочие поверхности внутреннего и внешнего электродов имеют один и тот же радиус.

Последовательность указанных операций может быть иной, т.к. это не имеет значения для конечной цели - изготовления блока электродов в целом.

8. Изготовление стеклянной оправки (керамического основания), в которой выполняют гнезда для установки плоских торцов электродов.

9. Жесткое закрепление электродов в гнездах основания.

10. Регулировка притиркой плоских торцов электродов, расположения их сферических рабочих поверхностей относительно геометрического центра корпуса.

Очевидно, что инструментами для изготовления блока электродов являются токарные резцы и доводочное оборудование.

В качестве прототипа инструмента по наибольшему количеству существенных признаков и по основному признаку принимаем кольцевое сверло [Справочник инструментальщика. Под общей редакцией И. А. Ординарцева, Ленинград, "Машиностроение", Ленинградское отделение, 1987 г., с 378-379, рис. 10, 11], содержащее:

1. Хвостовик - конус Морзе (держак).

2. Цилиндрическую рабочую часть в виде трубы, наружная поверхность которой образована спиральными ребрами.

3. Режущую часть, представляющую собой твердосплавные пластины, жестко закрепленные по торцу рабочей части.

4. Режущие кромки твердосплавных пластин. Каждая режущая кромка образована плоской торцевой поверхностью пластинки и плоской боковой поверхностью этой пластинки.

Внутренняя поверхность рабочей части представляет собой цилиндр. Ширина режущей части больше толщины стенки цилиндрической рабочей части. При сверлении стружка уходит между стенками отверстия и стенками рабочей части сверла. При реализации способа - прототипа это кольцевое сверло может быть применено для выполнения кольцевого гнезда внешнего электрода в стеклянной оправке (керамическом основании).

Недостатком прототипа является низкая точность изготовления электродного блока, что обусловлено следующими обстоятельствами. При изготовлении внешнего электрода возникают следующие погрешности формы:

1. Эксцентриситет наружной цилиндрической поверхности.

2. Эксцентриситет внутренней цилиндрической поверхности.

3. Неперпендикулярность базовой торцевой поверхности оси акселерометра.

4. Отклонение положения центра сферической рабочей поверхности от оси симметрии электрода.

5. Отклонения абсолютного значения радиуса сферической рабочей поверхности от номинала.

При изготовлении внутреннего электрода возникают следующие погрешности формы:

1. Эксцентриситет наружной цилиндрической поверхности.

2. Неперпендикулярность базовой торцевой поверхности оси симметрии.

3. Отклонение положения центра сферической рабочей поверхности от оси симметрии электрода.

4. Отклонения абсолютного значения радиуса сферической рабочей поверхности от номинала.

При изготовлении стеклянной оправки возникают следующие погрешности формы:

1. Эксцентриситет цилиндрических поверхностей гнезд под электроды.

2. Неперпендикулярность базовых торцевых поверхностей гнезд оси оправки.

Указанные погрешности при сборке электродного блока приводят к:

1. Несовпадению центров сферических поверхностей двух электродов между собой.

2. Несовпадению осей электродов и т.д.

Нужно отметить, что при установке блока в корпус чувствительного элемента также возникают погрешности, которые суммируются с перечисленными выше. В результате точность чувствительного элемента снижается.

Задачей изобретения является повышение точности изготовления электродного блока.

Поставленная задача решается тем, что заготовку внешнего электрода выполняют в виде массивного элемента, закрепление электродов на основании осуществляют диффузионной сваркой плоской торцевой поверхности заготовки внешнего электрода с плоским торцом основания, а внутренний электрод формируют сквозной проточкой массива заготовки внешнего электрода со стороны, противоположной основанию, кольцевой канавки, ось симметрии которой совпадает с осью заготовки внешнего электрода.

Поставленная задача в устройстве решается тем, что режущая часть выполнена продольным уступом стенки трубы с торцевой поверхностью в виде спирали, один конец которой совпадает с подножьем уступа, а второй - с режущей кромкой, образованной ее пересечением с плоской поверхностью уступа, параллельной оси трубы и пересекающейся также с наружной и внутренней поверхностями трубы, образованными, начиная с ее торца, встречными конусами, причем внутренний конус ориентирован большим основанием в сторону, противоположную режущей части, а обе конические поверхности пересекаются с торцевой поверхностью трубы.

Предлагаемое изобретение поясняется фиг.1-4.

На фиг.1 изображен общий вид заготовки внешнего электрода.

На фиг.2 - общий вид керамического основания.

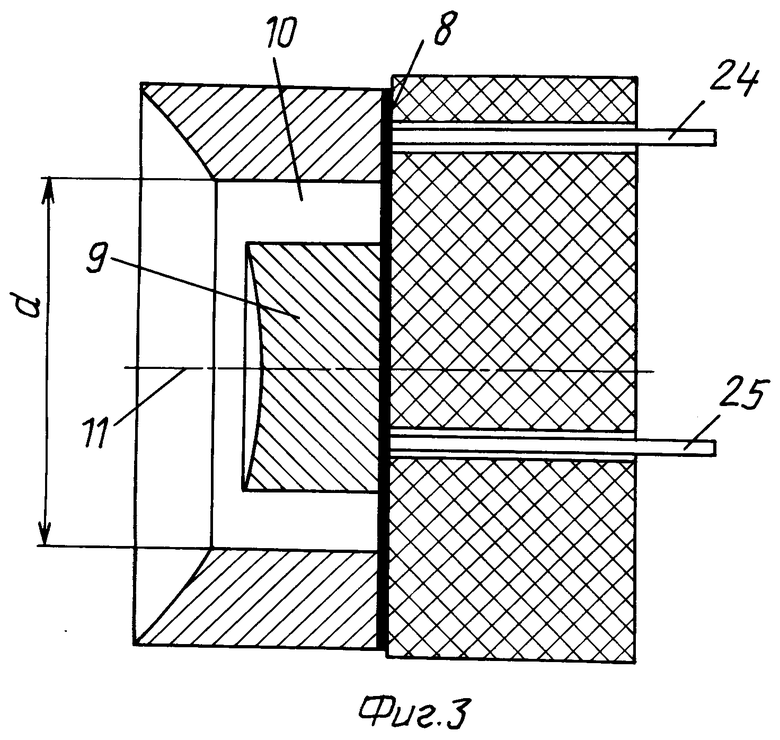

На фиг.3 - общий вид изготовленного электродного блока.

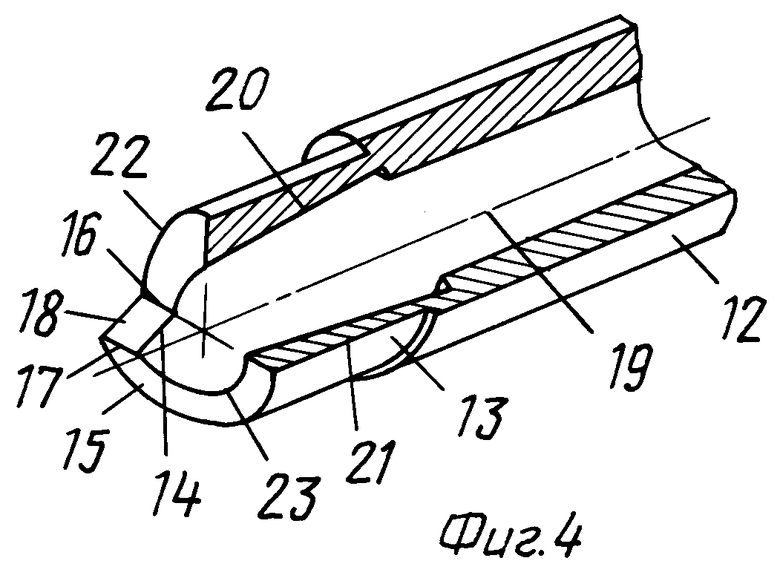

На фиг. 4 - аксонометрическое изображение предлагаемого инструмента с разрезом.

На фиг.1-4 приняты следующие обозначения:

1 - заготовка внешнего электрода,

2 - наружная цилиндрическая поверхность заготовки 1,

3 - плоская торцевая поверхность заготовки 1,

4 - сферическая рабочая поверхность заготовки 1,

5 - керамическое основание,

6, 7 - отверстия под выводы электродов,

8 - промежуточная прослойка для диффузионной сварки,

9 - внутренний электрод,

10 - кольцевая канавка,

11 - ось заготовки,

12 - держак инструмента,

13 - рабочая часть инструмента,

14 - продольный уступ режущей части,

15 - спиральная торцевая поверхность,

16 - подножье уступа,

17 - режущая кромка,

18 - плоская поверхность уступа,

19 - ось трубы,

20 - внутренний конус трубы,

21 - наружный конус трубы,

22, 23 - линии пересечения конических поверхностей 20 и 21 с торцевой плоскостью 15,

24, 25 - выводы электродов,

d - максимальный диаметр канавки.

Предлагаемый способ включает в себя следующую последовательность технологических операций:

1. Выполнение заготовки 1 внешнего электрода с наружной цилиндрической поверхностью 2 в виде массивного элемента (фиг.1).

2. Выполнение на этом этапе плоской торцевой поверхности 3.

3. Выполнение сферической рабочей поверхности 4 на другом торце заготовки 1.

4. Изготовление керамического основания 5 (фиг.2) в виде массивного цилиндра с двумя отверстиями 6 и 7.

5. Жесткое закрепление заготовки 1 внешнего электрода на керамическом основании 5 посредством диффузионной сварки (например, через промежуточную прослойку, которая на фиг.3 обозначена жирной линией и цифрой 8).

6. Формирование внутреннего электрода сквозной проточкой кольцевой канавки 10 массива заготовки 1 внешнего электрода со стороны, противоположной основанию 5. Ось симметрии канавки 10 совпадает с осью 11 заготовки 1 внешнего электрода. Проточку выполняют инструментом, изображенным на фиг.4.

Предлагаемый инструмент содержит:

1. Держак 12, т.е. цилиндрическую часть инструмента, которая является зоной крепления инструмента на станке (она может быть массивной).

2. Рабочую часть 13 в виде трубы.

3. Режущую часть, выполненную продольным уступом 14 стенки трубы, с торцевой поверхностью 15 в виде спирали, один конец которой совпадает с подножьем 16 уступа, а второй - с режущей кромкой 17, образованной ее пересечением с плоской поверхностью 18 уступа 14. Плоская поверхность 18 уступа 14 параллельна оси 19 трубы.

Поверхность спирали ограничена (пересекается), с одной стороны, с наружной поверхностью трубы, с другой - с ее внутренней поверхностью.

Внутренняя поверхность трубы образована (начиная с ее торца) конусом 20, ориентированным большим основанием в сторону, противоположную режущей части (т.е. в сторону держака 12).

Наружная поверхность трубы образована конусом 21, т.е. в сторону держака 12 обращено меньшее основание.

Обе конические поверхности пересекаются с торцевой поверхностью 15 трубы (линии пересечения - это линии 22 и 23, ограничивающие ленту спирали с боков). Спираль торцевой поверхности 15 имеет шаг в пределах рабочей части 13.

Конуса 20 и 21 выполнены на всей длине рабочей части 13, которая определяет фактически максимально возможную глубину проточки.

Предлагаемый инструмент не может быть отнесен к сверлам, так как у него режущая часть не симметрична относительно оси 19. Однако это и не токарный резец, так как рабочая часть 13 выполнена в виде трубы, что не характерно для резцов. Продольная подача (вдоль оси 19) не может быть большой, т.к. образующаяся при этом стружка скапливается между спиральными торцом режущей части и дном протачиваемой канавки 10. Конуса 20 и 21 обеспечивают свободный вход и выход инструмента в протачиваемую канавку 10 даже в условиях, когда стружка попадает между стенками канавки 10 и стенками рабочей части 13 инструмента. Без этих конусов инструмент не работоспособен.

Спиральный торец обеспечивает:

1. Максимальную жесткость режущей части на изгиб (т.е. максимальную прочность инструмента).

2. Наибольшую емкость пазухи под режущей частью для скапливания стружки.

Без выполнения спирального торца инструмент не работоспособен. Работу нужно осуществлять периодическим введением инструмента в канавку 10 с малой подачей при разрезании, затем полный выход инструмента из канавки 10 для удаления стружки. Затем повторение операций.

Инструмент позволяет выполнить канавку шириной 0,4-0,6 мм при глубине в пределах 10-12 мм (максимальный диаметр d канавки (фиг.3) в пределах 5 мм. Ни один из известных инструментов не обеспечивает выполнение такой операции.

Таким образом, предлагаемый способ изготовления электродного блока может быть осуществлен только при наличии предлагаемого инструмента.

По сравнению с прототипом предлагаемые технические решения обеспечивают повышение точности изготовления электродного блока.

Это обусловлено тем, что предлагаемым способом электродный блок изготавливается как одна деталь, т.е. в нем не может быть:

1. Несовпадения центров сферических поверхностей двух электродов между собой.

2. Несовпадения осей электродов.

3. Эксцентриситета между собой цилиндрических стенок канавки 10, разделяющей электроды.

Более того, выполнение блока позволяет уменьшить градиент электрического поля между электродами и в рабочем зазоре. Это увеличит точность гироскопа и повысит его надежность, т.к. нижняя граница пробойного напряжения, определяемая градиентом электрического поля, возрастает.

На предприятии ЦНИИ "Электроприбор" предлагаемые технические решения реализованы. При их испытаниях получены положительные результаты. В настоящее время разрабатывается техническая документация для применения предлагаемых решений при производстве малогабаритных электростатических гироскопов.

Технико-экономическая эффективность изобретения заключается в повышении точности и надежности малогабаритных электростатических гироскопов.

В связи с отсутствием сведений о потребностях страны в таких гироскопах, экономический эффект изобретения подсчитать не представляется возможным.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИРОКАМЕРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2001 |

|

RU2193159C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 1999 |

|

RU2153649C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ ГИРОСКОП | 2002 |

|

RU2208764C1 |

| ДВУХСТЕПЕННОЙ ПОПЛАВКОВЫЙ ГИРОСКОП | 2015 |

|

RU2594628C1 |

| ДВУХСТЕПЕННОЙ ПОПЛАВКОВЫЙ ГИРОСКОП | 2017 |

|

RU2641018C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ СИСТЕМЫ НА СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ ВАКУУМНОЙ КАМЕРЫ ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 1996 |

|

RU2127868C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2001 |

|

RU2193162C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ ГИРОСКОП | 2015 |

|

RU2579156C1 |

| СПОСОБ ПРИВЕДЕНИЯ В РАБОЧЕЕ СОСТОЯНИЕ ЭЛЕКТРОСТАТИЧЕСКОГО ШАРОВОГО ГИРОСКОПА | 2001 |

|

RU2206874C1 |

| Способ изготовления ротора электростатического гироскопа | 2024 |

|

RU2837483C1 |

Изобретение может быть использовано в прецизионном приборостроении при изготовлении малогабаритных гироскопов с электростатическим подвесом. Формируют внешний и внутренний электроды с наружной и внутренней цилиндрическими поверхностями. Рабочий торец электродов имеет сферическую торцевую поверхность, а другой торец - плоскую. Заготовку внешнего электрода выполняют в виде массивного элемента. Внутренний электрод формируют сквозной проточкой массива заготовки внешнего электрода со стороны, противоположной основанию, кольцевой канавки. Закрепляют диффузионной сваркой электроды на керамическом основании. Инструмент с рабочей частью в виде трубы имеет режущую часть в виде продольного уступа стенки трубы с торцевой поверхностью в форме спирали. Наружная и внутренняя поверхности рабочей части инструмента образованы встречными конусами. Внутренний конус ориентирован большим основанием в сторону, противоположную режущей части. Обе конические поверхности пересекаются с торцевой поверхностью. Изобретение позволяет повысить точность изготовления электродного блока. 2 с.п.ф-лы, 4 ил.

| ОСОКИН Ю.А | |||

| и др | |||

| Теория и применение электромагнитных подвесов | |||

| - М.: Машиностроение, 1980, с | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Справочник инструментальщика | |||

| /Под общей ред | |||

| ОРДИНАРЦЕВА И.А | |||

| - Л.: Машиностроение, Ленинградское отделение, 1987, с.378-379, рис | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ СИСТЕМЫ НА СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ ВАКУУМНОЙ КАМЕРЫ ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 1996 |

|

RU2127868C1 |

| Резец | 1976 |

|

SU618202A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2003-04-10—Публикация

2001-10-16—Подача