Настоящее изобретение касается способа получения термопластичного полиуретана, включающего в себя приготовление композиции Z(W), содержащей по меньшей мере один карбодиимид, выбранный из группы, состоящей из мономерных алифатических карбодиимидов, олигомерных алифатических карбодиимидов, полимерных алифатических карбодиимидов, мономерных ароматических карбодиимидов, олигомерных ароматических карбодиимидов и полимерных ароматических карбодиимидов, и по меньшей мере один сложный эфир, выбранный из группы, состоящей из сложных эфиров лимонной кислоты, сложных эфиров ацетиллимонной кислоты, сложных эфиров фталевой кислоты, сложных эфиров бензойной кислоты, сложных эфиров адипиновой кислоты, гидрированных сложных эфиров фталевой кислоты и сложных эфиров фосфорной кислоты, и последующее добавление композиции Z(W) к термопластичному полиуретану или реакционной смеси для получения термопластичного полиуретана. Далее, настоящее изобретение касается термопластичного полиуретана, получаемого или полученного по способу согласно изобретению, и применения композиции Z(W) в качестве пластификатора для термопластичных полиуретанов. Настоящее изобретение касается также формованных изделий, содержащих термопластичный полиуретан согласно изобретению.

Пластифицированные термопластичные полиуретаны являются широко известными и описываются, например, в немецкой заявке на патент патенте DE 102005040131 или европейском патенте EP 1338614. Термопластичные полиуретаны такого типа содержат по меньшей мере один пластификатор. При выборе пластификатора особенно следует обратить внимание на то, чтобы этот продукт являлся смешиваемым с термопластичным полиуретаном, пластификатор имел достаточно хорошую пластифицирующую эффективность и чтобы этот пластификатор не повлек за собой никакого негативного влияния, например, на устойчивость по отношению к воде и другим средам.

В качестве пластификаторов для термопластичных полиуретанов (ТПУ) часто используются фталаты и бензоаты для ТПУ из сложных полиэфиров или фосфаты для ТПУ из простых полиэфиров. Системы такого типа раскрываются, например, в европейских патентах EP 1556433 или EP 0134455.

Кроме того, известные пластификаторы выбираются из группы адипатов, гидрированных фталатов, жирных кислот или сложных эфиров лимонной кислоты, причем последние раскрываются, например, в европейском патенте EP 1108735 или международной заявке WO 2010/125009.

Из уровня техники известно, что чистые сложные эфиры лимонной кислоты обладают очень хорошим пластифицирующим действием в термопластичных полиуретанах. Например, в международной заявке WO 2010/125009 раскрывается соответствующий пластификатор для термопластичного полиуретана. Однако при этом чистый сложный эфир лимонной кислоты обладает недостатком низкой термической устойчивости, например, уже при температурах, какие встречаются при получении и переработке этих сложных эфиров, а также введении этих сложных эфиров в термопластичный полиуретан. При описанных температурах, например, до 190°C, ацетилбутилцитрат, к примеру, может частично термически разлагаться таким образом, что становится измеримым заметное повышение кислотного числа. Если пострадавший таким образом пластификатор вводится в термопластичный полиуретан, то это негативно влияет на устойчивость пластифицированного термопластичного полиуретана. Это может приводить к тому, что заметно ухудшается, например, устойчивость пластифицированного таким образом термопластичного полиуретана к гидролизу.

Соответственно, задачей настоящего изобретения было предоставить пластификаторы для термопластичных полиуретанов, которые имеют достаточную устойчивость к термической деструкции. Другой задачей настоящего изобретения было предоставить пластификаторы для термопластичных полиуретанов, которые имеют достаточную устойчивость к гидролизу.

В то же время, механические свойства и способность к обработке полученных таким образом пластифицированных термопластичных полиуретанов должны были быть сравнимы с традиционными продуктами.

Другой задачей настоящего изобретения было предоставить способ получения термопластичных полиуретанов с использованием пластификаторов такого типа.

Согласно изобретению эта задача решается при помощи способа получения термопластичного полиуретана, включающего стадии:

(i) приготовления композиции Z(W), содержащей

(a) по меньшей мере один карбодиимид, выбранный из группы, состоящей из мономерных алифатических карбодиимидов, олигомерных алифатических карбодиимидов, полимерных алифатических карбодиимидов, мономерных ароматических карбодиимидов, олигомерных ароматических карбодиимидов и полимерных ароматических карбодиимидов, и

(b) по меньшей мере один сложный эфир, выбранный из группы, состоящей из сложных эфиров лимонной кислоты, сложных эфиров ацетиллимонной кислоты, сложных эфиров фталевой кислоты, сложных эфиров бензойной кислоты, сложных эфиров адипиновой кислоты, гидрированных сложных эфиров фталевой кислоты и сложных эфиров фосфорной кислоты;

(ii) добавления композиции Z(W) к термопластичному полиуретану или реакционной смеси для получения термопластичного полиуретана.

Настоящее изобретение касается способа получения термопластичного полиуретана, включающего в себя стадии (i) и (ii). При этом согласно стадии (i) подготавливается композиция Z(W), которая содержит по меньшей мере один карбодиимид и по меньшей мере один сложный эфир, как определено выше. Согласно стадии (ii) композиция Z(W) добавляется к термопластичному полиуретану или реакционной смеси для получения термопластичного полиуретана. При этом в рамках настоящего изобретения возможно, чтобы композиция добавлялась к термопластичному полиуретану после прошедшей реакции или к реакционной смеси для получения термопластичного полиуретана.

Если композиция Z(W) добавляется к реакционной смеси, это, в принципе, может осуществляться на любой стадии процесса получения термопластичного полиуретана.

Если композиция Z(W) добавляется к термопластичному полиуретану после в основном прошедшей реакции, это может осуществляться, например, при помощи введения в смесь или замачивания в смеси.

Согласно другому варианту исполнения настоящее изобретение, в соответствии с этим, касается также способа, как описано выше, причем композиция Z(W) согласно стадии (ii) добавляется к термопластичному полиуретану при помощи введения в смесь или замачивания в смеси.

Неожиданным образом было обнаружено, что при помощи композиции согласно изобретению Z(W) достигается стабилизация сложного эфира, выбираемого из группы, состоящей из сложных эфиров лимонной кислоты, сложных эфиров ацетиллимонной кислоты, сложных эфиров фталевой кислоты, сложных эфиров бензойной кислоты, сложных эфиров адипиновой кислоты, гидрированных сложных эфиров фталевой кислоты и сложных эфиров фосфорной кислоты, в результате добавления стабилизатора, содержащего карбодиимиды, и при одинаковой термической нагрузке полученное в результате повышение кислотного числа сложного эфира может заметно уменьшаться. При этом кислотное число служит в качестве критерия для термической деструкции сложного эфира. В то же время, повышенное кислотное число негативно влияет на гидролитическую устойчивость полученного пластифицированного термопластичного полиуретана.

Другим преимуществом системы согласно изобретению является также заметно улучшенная устойчивость по отношению к гидролитическому распаду. Так, например, пластифицированный термопластичный полиуретан, как видно из примеров, при применении композиции Z(W) согласно изобретению имеет устойчивость к гидролизу, составляющую 56 дней. В сравнении с этим, термопластичный полиуретан, содержащий нестабилизированный вариант, как видно из примеров, имеет устойчивость к гидролизу, составляющую только 35 дней. Следовательно, в результате стабилизации согласно изобретению, с одной стороны, может повышаться термическая устойчивость пластификатора на основе сложных эфиров. С другой стороны, в результате стабилизации пластификатора может также получаться пластифицированный термопластичный полиуретан с заметно улучшенной устойчивостью к гидролизу. Как следует из примеров, этот эффект можно объяснить порядком добавления согласно изобретению, то есть, приготовления композиции Z(W) и последующего добавления к термопластичному полиуретану.

Способ согласно изобретению для получения термопластичного полиуретана, включает в себя приготовление композиции Z(W), содержащей

(a) по меньшей мере один карбодиимид, выбранный из группы, состоящей из мономерных алифатических карбодиимидов, олигомерных алифатических карбодиимидов, полимерных алифатических карбодиимидов, мономерных ароматических карбодиимидов, олигомерных ароматических карбодиимидов и полимерных ароматических карбодиимидов, и

(b) по меньшей мере один сложный эфир, выбранный из группы, состоящей из сложных эфиров лимонной кислоты, сложных эфиров ацетиллимонной кислоты, сложных эфиров фталевой кислоты, сложных эфиров бензойной кислоты, сложных эфиров адипиновой кислоты, гидрированных сложных эфиров фталевой кислоты и сложных эфиров фосфорной кислоты.

При этом композиция Z(W) согласно изобретению может получаться всеми известными специалисту способами, например, при помощи смешивания компонентов. Согласно изобретению это смешивание может осуществляться при помощи стандартных способов.

Согласно изобретению композиция Z(W) может получаться непосредственно перед добавлением к термопластичному полиуретану. При этом получение композиции Z(W) в рамках настоящего изобретения включает смешивание компонентов и установление кислотного числа. В зависимости от внешних условий, например, температуры выдерживания и смешивания, время установления составляет при этом вплоть до 30 минут. После этого времени композиция Z(W) согласно изобретению является устойчивой при хранении и также может обрабатываться дальше со свойствами согласно изобретению в заметно более поздний момент времени.

Согласно другому варианту исполнения настоящее изобретение, в соответствии с этим, касается также способа, как описано выше, причем получение композиции Z(W) включает смешивание компонентов и установление кислотного числа.

Далее, настоящее изобретение согласно другому варианту исполнения касается также способа, как описано выше, причем добавление композиции Z(W) осуществляется согласно стадии (ii), после того как фиксация является завершенной.

Композиция Z(W) содержит по меньшей мере один сложный эфир, выбираемый из группы, состоящей из сложных эфиров лимонной кислоты, сложных эфиров ацетиллимонной кислоты, сложных эфиров фталевой кислоты, сложных эфиров бензойной кислоты, сложных эфиров адипиновой кислоты, гидрированных сложных эфиров фталевой кислоты и сложных эфиров фосфорной кислоты. Согласно изобретению композиция Z(W) также может содержать смеси из двух или более из указанных сложных эфиров.

Согласно изобретению подходящими являются сложные эфиры, которые обладают достаточной смешиваемостью с использованным термопластичным полиуретаном и добиваются пластифицирующего эффекта. Кроме того, подходящими являются сложные эфиры, которые могут обрабатываться при условиях реакции, которые обычно имеют место при синтезе и переработке термопластичных полиуретанов, то есть, сложные эфиры, которые при температуре в диапазоне вплоть до 250°C имеют достаточную устойчивость.

Подходящая согласно изобретению смешиваемость лежит, например, в диапазоне от 15 до 50%, причем смешиваемость сложного эфира с термопластичным полиуретаном в рамках настоящего изобретения определяется на основании прозрачности всей системы. Предпочтительно вся система в рамках настоящего изобретения является прозрачной, то есть, имеет место гомогенная смесь компонентов.

Предпочтительным образом, в рамках настоящего изобретения в результате пластифицирующих свойств, в сравнении с термопластичным полиуретаном без добавления композиции Z(W), достигается снижение твердости по Шору в диапазоне от 3 единиц Шора A до 35 единиц Шора A, предпочтительно в диапазоне от 5 единиц Шора A до 25 единиц Шора A, например, в диапазоне от 6 единиц Шора A до 15 единиц Шора A.

Подходящие сложные эфиры являются сами по себе известными специалисту в качестве пластификаторов для термопластичных полиуретанов.

Особенно предпочтительно композиция Z(W) содержит по меньшей мере один сложный эфир, выбираемый из группы, состоящей из сложных эфиров лимонной кислоты и сложных эфиров ацетиллимонной кислоты.

Согласно изобретению подходят, в частности, пластифицирующие соединения на основе сложных эфиров лимонной кислоты. Эти соединения могут как не иметь функциональных групп, как, например, CITROFOL® B II, так и иметь OH-функциональные группы, как, например, CITROFOL® B I или CITROFOL® A I.

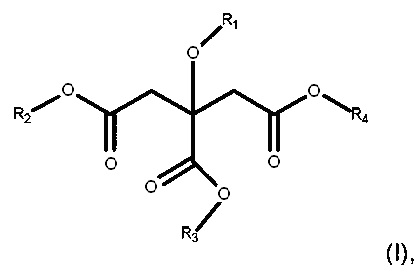

Предпочтительным сложными эфирами являются таковые общей формулы (I):

причем

R1 представляет собой Н или остаток карбоновой кислоты, имеющий от 2 до 12 атомов углерода, предпочтительно H или остаток карбоновой кислоты, имеющий от 2 до 6 атомов углерода;

R2, R3, R4 независимо друг от друга представляют собой алкильный остаток, имеющий от 2 до 12, предпочтительно от 2 до 6 атомов углерода.

Согласно другому варианту исполнения настоящее изобретение, в соответствии с этим, касается также способа, как описано выше, причем композиция Z(W) содержит по меньшей мере один сложный эфир лимонной кислоты.

Более предпочтительно композиция Z(W) содержит по меньшей мере один сложный эфир, выбираемый из группы, состоящей из триэтилцитрата, ацетилтриэтилцитрата, три(н-бутил)цитрата, ацетилтри(н-бутил)цитрата и ацетил(2-этилгексил)цитрата.

Далее, композиция Z(W) содержит по меньшей мере один карбодиимид, выбранный из группы, состоящей из мономерных алифатических карбодиимидов, олигомерных алифатических карбодиимидов, полимерных алифатических карбодиимидов, мономерных ароматических карбодиимидов, олигомерных ароматических карбодиимидов и полимерных ароматических карбодиимидов.

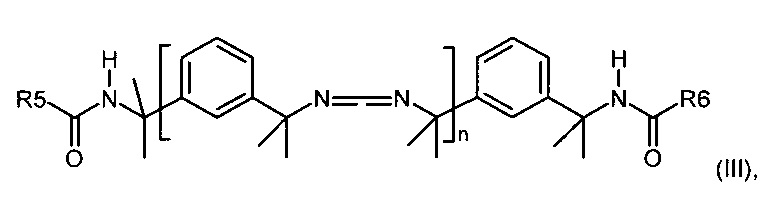

Использованные согласно изобретению карбодиимиды также могут варьироваться в широком диапазоне. Подходящие карбодиимиды описываются, например, в европейском патенте EP 0628541, немецких заявках на патент DE 4318979 A1, DE 19821666 A1 или европейском патенте EP 1138706 B1. Особенно подходящие карбодиимиды описываются, например, общей формулой (II).

причем n = от 1 до 20 и

R5 и R6 являются метоксилированными полиэтиленгликольными остатками формулы: -(EO)m-OCH3, где m = от 1 до 20.

Более предпочтительными в рамках настоящего изобретения являются алифатические карбодиимиды. Согласно другому варианту исполнения настоящее изобретение, в соответствии с этим, касается также способа, как описано выше, причем композиция Z(W) содержит по меньшей мере один карбодиимид, выбранный из группы, состоящей из мономерных алифатических карбодиимидов, олигомерных алифатических карбодиимидов и полимерных алифатических карбодиимидов.

Молярное соотношение добавленных карбодиимидных групп и первоначального содержания кислоты в использованном сложном эфире может варьироваться в широком диапазоне и согласно изобретению предпочтительно находится в области от 20:1 до 1:10, предпочтительно от 10:1 до 1:2.

Согласно другому варианту исполнения настоящее изобретение, в соответствии с этим, касается также способа, как описано выше, причем молярное соотношение добавленных карбодиимидных групп и первоначального содержания кислоты в использованном сложном эфире находится в области от 20:1 до 1:10.

Используемое количество композиции Z(W) относится к общему количеству термопластичного полиуретана. Это количество согласно изобретению может варьироваться в широком диапазоне, причем композиция Z(W) согласно изобретению используется в количестве, которое является обычным для пластификатора. Например, количество композиции Z(W), в пересчете на общее количество термопластичного полиуретана, лежит в диапазоне от 1 до 50% масс., в частности, в диапазоне от 2,5 до 40% масс., предпочтительно в диапазоне от 5 до 35% масс., и особенно предпочтительно в диапазоне от 7,5 до 30% масс. Если композиция Z(W) добавляется к реакционной смеси для получения термопластичного полиуретана, то используемое количество композиции Z(W) в рамках настоящего изобретения относится к общему количеству использованных структурных компонентов термопластичного полиуретана.

Согласно другому варианту исполнения настоящее изобретение, в соответствии с этим, касается также способа, как описано выше, причем количество композиции Z(W), в пересчете на общее количество термопластичного полиуретана, лежит в диапазоне от 1 до 50% масс.

Согласно изобретению композиция Z(W) добавляется к термопластичному полиуретану или реакционной смеси для получения термопластичного полиуретана.

Используемые термопластичные полиуретаны так же могут варьироваться в широком диапазоне. Способы получения термопластичных полиуретанов являются общеизвестными. Предпочтительно полиуретаны получаются в результате взаимодействия (a) изоцианатов с (b) соединениями, реакционноспособными по отношению к изоцианатам, и предпочтительно с (c) агентами удлинения цепи, при необходимости в присутствии (d) катализаторов и/или (e) обычных вспомогательных веществ.

Далее должны быть в качестве примера представлены предпочтительные исходные компоненты и способы получения предпочтительных полиуретанов. Примерные предпочтительные при получении этих полиуретанов компоненты (a) изоцианатов, (b) соединений, реакционноспособных по отношению к изоцианатам, (c) агентов удлинения цепи, а также при необходимости (d) катализаторов и/или (e) обычных вспомогательных веществ, должны описываться далее. Изоцианаты (a), соединения, реакционноспособные по отношению к изоцианатам, (b) и, в случае их применения, также агенты удлинения цепи (c) также упоминаются в качестве структурных компонентов.

В качестве органических изоцианатов (а) могут использоваться общеизвестные изоцианаты, предпочтительными являются ароматические, алифатические, циклоалифатические и/или арилалифатические изоцианаты, более предпочтительно, диизоцианаты, предпочтительно 2,2'-, 2,4'- и/или 4,4'-дифенилметандиизоцианаты (МДИ), 1,5-нафтиленди-изоцианат (НДИ), 2,4- и/или 2,6-толуилендиизоцианаты (ТДИ), 3,3'-диметилдифенилдиизоцианат, 1,2-дифенилэтандиизоцианат и/или фенилендиизоцианат, три-, тетра-, пента-, гекса-, гепта- и/или октаметилендиизоцианаты, 2-метилпентаметилен-1,5-диизоцианат, 2-этилбутилендиизоцианат-1,4, пентаметилендиизоцианат-1,5, бутилендиизоцианат-1,4, 1-изоцианато-3,3,5-триметил-5-изоцианатометил циклогексан (изофорондиизоцианат, ИФДИ), 1,4- и/или 1,3-бис(изоцианатометил)циклогексан (HXDI), 1,4-циклогександиизоцианат, 1-метил-2,4- и/или -2,6-циклогександиизоцианаты и/или 4,4'-, 2,4'- и/или 2,2'-дициклогексилметандиизоцианаты (H12MDI). Более предпочтительно, 2,2'-, 2,4'- и/или 4,4'-дифенилметандиизоцианаты (МДИ), 1,5-нафтилендии-зоцианат (НДИ), 2,4- и/или 2,6-толуилендиизоцианаты (ТДИ), гексаме-тилендиизоцианат (ГМДИ), 4,4'-, 2,4'- и/или 2,2'-дициклогексилметандиизоцианаты (H12MDI) и/или 1-изоцианато-3,3,5-триметил-5-изоцианато-метилциклогексан ИФДИ, особенно предпочтительно 4,4'-МДИ.

В качестве реакционноспособных по отношению к изоцианатам соединений (b) могут использоваться общеизвестные реакционноспособные по отношению к изоцианатам соединения, предпочтительными являются сложные полиэфироспирты, простые полиэфироспирты и/или поликарбонатдиолы, которые также обобщаются под термином «полиолы», предпочтительно со средней функциональностью от 1,8 до 2,3, предпочтительно от 1,9 до 2,2, в частности, 2. Средняя функциональность здесь дает число групп в смеси, которые присутствуют в среднем в одной молекуле и реагируют с изоцианатными группами.

В качестве агентов удлинения цепи (c) могут использоваться общеизвестные алифатические, арилалифатические, ароматические и/или циклоалифатические соединения. Подходящие соединения являются известными специалисту. Предпочтительно подходящие соединения имеют группы, реакционноспособные по отношению к изоцианатам, такие как, например, спиртовые или аминогруппы, предпочтительно спиртовые группы.

Подходящими катализаторами (d), которые, в частности, ускоряют реакцию между NCO-группами изоцианата (a), предпочтительно диизоцианата, и гидроксильными группами структурных компонентов (b) и (c), являются известные согласно уровню техники и обычные третичные амины, предпочтительными являются триэтиламин, диметилциклогексиламин, N-метилморфолин, N,N'-диметилпиперазин, 2-(диметиламиноэтокси)этанол, диазабицикло(2,2,2)октан и аналогичные, а также, в частности, органические соединения металлов, такие как сложные эфиры титановой кислоты, соединения железа, предпочтительно ацетил а цетонат железа (III), соединения олова, предпочтительно диацетат олова, диоктоат олова, дилаурат олова или соли диалкилолова и алифатических карбоновых кислот, предпочтительно дибутилоловодиацетат, дибутилоловодилаурат или аналогичные. Катализаторы обычно используются в количествах от 0,00001 до 0,1 масс. частей на 100 масс, частей соединения (b).

Помимо катализаторов (d), в предпочтительных вариантах исполнения к структурным компонентам от (а) до (с) также добавляются обычные вспомогательные средства (е). Следует назвать, например, поверхностно-активные вещества, огнезащитные средства, средства для образования центров кристаллизации, стабилизаторы против окисления, вспомогательные средства для смазки и извлечения из формы, красители и пигменты, стабилизаторы, например, к действию гидролиза, света, нагревания, или изменению окраски, неорганические и/или органические наполнители и усиливающие средства.

Более подробные данные, касающиеся указанных выше вспомогательных веществ и добавок, можно взять из специальной литературы, например, из издания Plastics Additive Handbook, 5th edition, H. Zweifel, ed, Hanser Publishers, Miinchen, 2001.

Для регулирования твердости полиуретана структурные компоненты (b) и (c) могут варьироваться в относительно широких молярных соотношениях. Хорошо себя зарекомендовали молярные соотношения компонента (b) и агентов удлинения цепи (c), которые следует использовать в общей сложности, составляющие от 10:0 до 1:0,35, причем твердость полиуретана увеличивается с возрастающим содержанием (c).

В одном особенно предпочтительном варианте исполнения термопластичный полиуретан имеет индекс от 980 до 1200. Индекс определяется через молярное соотношение использованных в общей сложности при взаимодействии изоцианатных групп компонента (а) и групп, реакционноспособных по отношению к изоцианату, то есть, активных атомов водорода, компонента (b) и при необходимости агента удлинения цепи (c).

Получение ТПУ может осуществляться по известным способам, в непрерывном режиме, предпочтительно с помощью реакционных экструдеров, или конвейерным способом согласно одностадийному процессу или способу с форполимером, или в периодическом режиме. Согласно изобретению предпочтительным является одностадийный способ. При этом способе вступающие в реакцию компоненты (а), (b) и при необходимости (с), (d) и/или (е) могут смешиваться друг с другом последовательно или одновременно, причем реакция наступает немедленно.

При способе с экструдером структурные компоненты (а), (b), а также при необходимости (с), а также компоненты (d) и/или (е), по отдельности или в виде смеси вводятся в экструдер и предпочтительно при температурах от 100°C до 280°C, более предпочтительно от 140°C до 250°C, вводятся в реакцию. Полученный ТПУ экструдируется, охлаждается и гранулируется.

Согласно изобретению композиция Z(W) может добавляться в процессе или после получения, например, совместно с компонентами (d) и/или (е).

Предпочтительными согласно изобретению являются термопластичные полиуретаны, которые основаны на простых полиэфироспиртах или сложных полиэфироспиртах или смесях из простых полиэфироспиртов и сложных полиэфироспиртов..

Согласно другому варианту исполнения настоящее изобретение, в соответствии с этим, касается также способа, как описано выше, причем термопластичный полиуретан представляет собой термопластичный полиуретан на основе сложного полиэфироспирта или простого полиэфироспирта.

В одном особенно предпочтительном варианте исполнения термопластичный полиуретан основан на МДИ в качестве диизоцианата и сложном полиэфироспирте и/или простом полиэфироспирте, в частности, сложном полиэфире из адипиновой кислоты с бутандиолом и/или этиленгликолем и/или метилпропандиолом и/или пропандиолом и/или гександиолом, или простом полиэфире на основе полиэтиленоксида, полипропиленоксида, а также политетрагидрофурана или их смесей.

Согласно другому варианту исполнения настоящее изобретение также касается термопластичного полиуретана, получаемого или полученного по способу, как описано выше. Термопластичные полиуретаны согласно изобретению отличаются повышенной устойчивостью к гидролизу.

Далее, настоящее изобретение касается также применения композиции Z(W), содержащей

(a) по меньшей мере один карбодиимид, выбранный из группы, состоящей из мономерных алифатических карбодиимидов, олигомерных алифатических карбодиимидов, полимерных алифатических карбодиимидов, мономерных ароматических карбодиимидов, олигомерных ароматических карбодиимидов и полимерных ароматических карбодиимидов, и

(b) по меньшей мере один сложный эфир, выбранный из группы, состоящей из сложных эфиров лимонной кислоты, сложных эфиров ацетиллимонной кислоты, сложных эфиров фталевой кислоты, сложных эфиров бензойной кислоты, сложных эфиров адипиновой кислоты, гидрированных сложных эфиров фталевой кислоты и сложных эфиров фосфорной кислоты;

в качестве пластификатора для термопластичных полиуретанов, в частности, при получении продуктов литья под давлением, продуктов экструзии или заливочных масс.

Согласно другому аспекту настоящее изобретение также касается формованных изделий, содержащих термопластичный полиуретан, получаемый или полученный в соответствии со способом согласно изобретению или термопластичный полиуретан согласно изобретению. Более предпочтительными в качестве формованных изделий являются продукты литья под давлением или продукты экструзии.

Другие формы исполнения настоящего изобретения можно взять из пунктов Формулы изобретения и примеров. Понятно, что указанные выше и поясняемые далее отличительные признаки объекта/способа/применения согласно изобретению могут применяться не только в соответствующих приведенных комбинациях, но также и в других комбинациях, не выходя за рамки изобретения. Так, например, комбинация предпочтительного отличительного признака с особенно предпочтительным отличительным признаком или не охарактеризованного дополнительно отличительного признака с особенно предпочтительным отличительным признаком и т.д., также является включенной в неявном виде, также когда эта комбинация не упоминается определенно.

В дальнейшем приводятся примерные варианты исполнения настоящего изобретения, причем эти варианты не ограничивают настоящее изобретение. В частности, настоящее изобретение включает в себя также такие варианты исполнения, которые получаются из приведенных далее зависимых пунктов и, тем самым, комбинаций.

1. Способ получения термопластичного полиуретана, включающий стадии:

(i) приготовления композиции Z(W), содержащей

(a) по меньшей мере один карбодиимид, выбранный из группы, состоящей из мономерных алифатических карбодиимидов, олигомерных алифатических карбодиимидов, полимерных алифатических карбодиимидов, мономерных ароматических карбодиимидов, олигомерных ароматических карбодиимидов и полимерных ароматических карбодиимидов, и

(b) по меньшей мере один сложный эфир, выбранный из группы, состоящей из сложных эфиров лимонной кислоты, сложных эфиров ацетиллимонной кислоты, сложных эфиров фталевой кислоты, сложных эфиров бензойной кислоты, сложных эфиров адипиновой кислоты, гидрированных сложных эфиров фталевой кислоты и сложных эфиров фосфорной кислоты;

(ii) добавления композиции Z(W) к термопластичному полиуретану или реакционной смеси для получения термопластичного полиуретана.

2. Способ согласно варианту исполнения 1, причем композиция Z(W) согласно стадии (ii) добавляется к термопластичному полиуретану при помощи введения в смесь или замачивания в смеси.

3. Способ согласно вариантам исполнения 1 или 2, причем термопластичный полиуретан представляет собой термопластичный полиуретан на основе сложного полиэфироспирта или простого полиэфироспирта.

4. Способ согласно одному из вариантов исполнения 1-3, причем композиция Z(W) содержит по меньшей мере один сложный эфир лимонной кислоты.

5. Способ согласно одному из вариантов исполнения 1-4, причем композиция Z(W) содержит по меньшей мере один карбодиимид, выбранный из группы, состоящей из мономерных алифатических карбодиимидов, олигомерных алифатических карбодиимидов и полимерных алифатических карбодиимидов..

6. Способ согласно одному из вариантов исполнения 1-5, причем молярное соотношение добавленных карбодиимидных групп и первоначального молярного содержания кислоты в использованном сложном эфире находится в области от 20:1 до 1:10.

7. Способ согласно одному из вариантов исполнения 1-6, причем количество композиции Z(W), в пересчете на общее количество термопластичного полиуретана, лежит в диапазоне от 1 до 50% масс.

8. Термопластичный полиуретан, получаемый или полученный по способу согласно одному из вариантов исполнения 1-7.

9. Применение композиции Z(W), содержащей

(a) по меньшей мере один карбодиимид, выбранный из группы, состоящей из мономерных алифатических карбодиимидов, олигомерных алифатических карбодиимидов, полимерных алифатических карбодиимидов, мономерных ароматических карбодиимидов, олигомерных ароматических карбодиимидов и полимерных ароматических карбодиимидов, и

(b) по меньшей мере один сложный эфир, выбранный из группы, состоящей из сложных эфиров лимонной кислоты, сложных эфиров ацетиллимонной кислоты, сложных эфиров фталевой кислоты, сложных эфиров бензойной кислоты, сложных эфиров адипиновой кислоты, гидрированных сложных эфиров фталевой кислоты и сложных эфиров фосфорной кислоты;

в качестве пластификатора для термопластичных полиуретанов.

10. Формованное изделие, содержащее термопластичный полиуретан, получаемый или полученный согласно способу по одному из вариантов исполнения 1-7, или термопластичный полиуретан по варианту исполнения 8.

11. Формованное изделие согласно варианту исполнения 10, причем это формованное изделие представляет собой продукт литья под давлением, продукт экструзии или заливочную массу.

12. Способ получения термопластичного полиуретана, включающий стадии:

(i) приготовления композиции Z(W), содержащей

(a) по меньшей мере один карбодиимид, выбранный из группы, состоящей из мономерных алифатических карбодиимидов, олигомерных алифатических карбодиимидов, полимерных алифатических карбодиимидов, мономерных ароматических карбодиимидов, олигомерных ароматических карбодиимидов и полимерных ароматических карбодиимидов, и

(b) по меньшей мере один сложный эфир, выбранный из группы, состоящей из сложных эфиров лимонной кислоты, сложных эфиров ацетиллимонной кислоты, сложных эфиров фталевой кислоты, сложных эфиров бензойной кислоты, сложных эфиров адипиновой кислоты, гидрированных сложных эфиров фталевой кислоты и сложных эфиров фосфорной кислоты;

(ii) добавления композиции Z(W) к термопластичному полиуретану или реакционной смеси для получения термопластичного полиуретана.

13. Способ согласно варианту исполнения 12, причем получение композиции Z(W) включает смешивание компонентов и установление кислотного числа.

14. Способ согласно вариантам исполнения 12 или 13, причем добавление композиции Z(W) осуществляется согласно стадии (ii), после того как фиксация является завершенной.

15. Способ согласно одному из вариантов исполнения 12-14, причем композиция Z(W) согласно стадии (ii) добавляется к термопластичному полиуретану при помощи введения в смесь или замачивания в смеси.

16. Способ согласно одному из вариантов исполнения 12-15, причем термопластичный полиуретан представляет собой термопластичный полиуретан на основе сложного полиэфироспирта или простого полиэфироспирта.

17. Способ согласно одному из вариантов исполнения 12-16, причем композиция Z(W) содержит по меньшей мере один сложный эфир лимонной кислоты.

18. Способ согласно одному из вариантов исполнения 12-17, причем композиция Z(W) содержит по меньшей мере один карбодиимид, выбранный из группы, состоящей из мономерных алифатических карбодиимидов, олигомерных алифатических карбодиимидов и полимерных алифатических карбодиимидов.

19. Способ согласно одному из вариантов исполнения 12-18, причем молярное соотношение добавленных карбодиимидных групп и первоначального содержания кислоты в использованном сложном эфире находится в области от 20:1 до 1:10.

20. Способ согласно одному из вариантов исполнения 12-19, причем количество композиции Z(W), в пересчете на общее количество термопластичного полиуретана, лежит в диапазоне от 1 до 50% масс.

21. Термопластичный полиуретан, получаемый или полученный по способу согласно одному из вариантов исполнения 12-20.

22. Применение композиции Z(W), содержащей

(a) по меньшей мере один карбодиимид, выбранный из группы, состоящей из мономерных алифатических карбодиимидов, олигомерных алифатических карбодиимидов, полимерных алифатических карбодиимидов, мономерных ароматических карбодиимидов, олигомерных ароматических карбодиимидов и полимерных ароматических карбодиимидов, и

(b) по меньшей мере один сложный эфир, выбранный из группы, состоящей из сложных эфиров лимонной кислоты, сложных эфиров ацетиллимонной кислоты, сложных эфиров фталевой кислоты, сложных эфиров бензойной кислоты, сложных эфиров адипиновой кислоты, гидрированных сложных эфиров фталевой кислоты и сложных эфиров фосфорной кислоты;

в качестве пластификатора для термопластичных полиуретанов.

23. Формованное изделие, содержащее термопластичный полиуретан, получаемый или полученный согласно способу по одному из вариантов исполнения 12-20, или термопластичный полиуретан по варианту исполнения 21.

24. Формованное изделие согласно варианту исполнения 23, причем это формованное изделие представляет собой продукт литья под давлением, продукт экструзии или заливочную массу.

Следующие ниже примеры служат для наглядного представления изобретения, однако никоим образом не являются ограничивающими в отношении объекта настоящего изобретения.

Примеры

Примеры согласно изобретению показывают, что эффект согласно изобретению не ограничивается улавливанием образующихся в результате термической деструкции карбоновых кислот, то есть, стабилизирующий эффект не наступает при добавлении стабилизаторов с основным действием, которые только улавливают образующиеся кислоты.

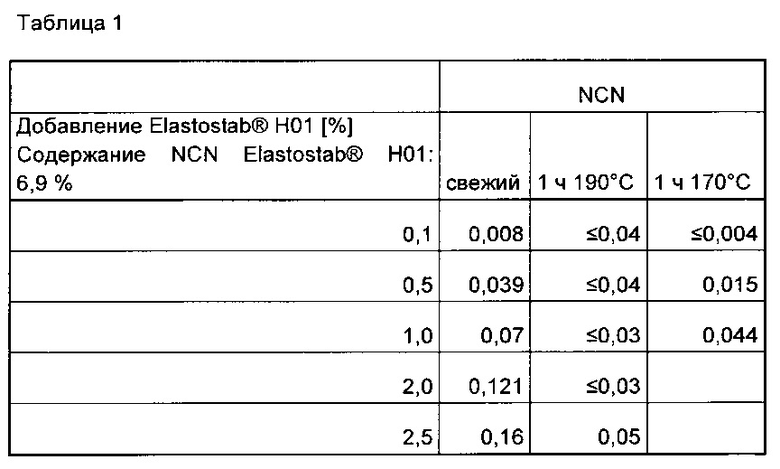

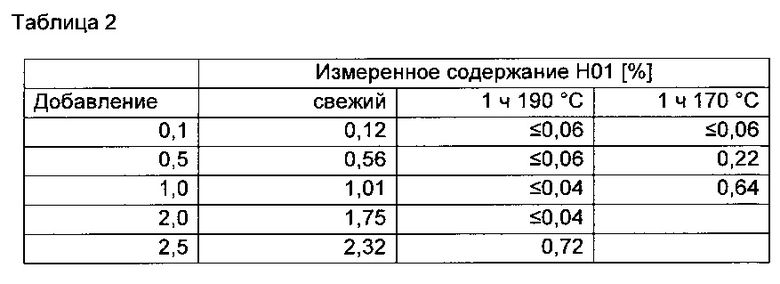

1. Кислотное число после выдерживания в горячем воздухе

Citrofol® АТВС ВII (ацетилтрибутилцитрат) смешивается с соответствующим приведенным количеством карбодиимида. Измеряется первоначальное содержание карбодиимида (свежий «NCN») в смеси.

Образцы выдерживают в течение 1 часа при повышенных температурах, а затем снова определяют содержание карбодиимида. Результаты отображены в Таблицах 1 и 2.

В течение 1 часа при 170°C расходуются 0,35% Elastostab® Н01.

В течение 1 часа при 190°C расходуются 1,60% Elastostab® Н01.

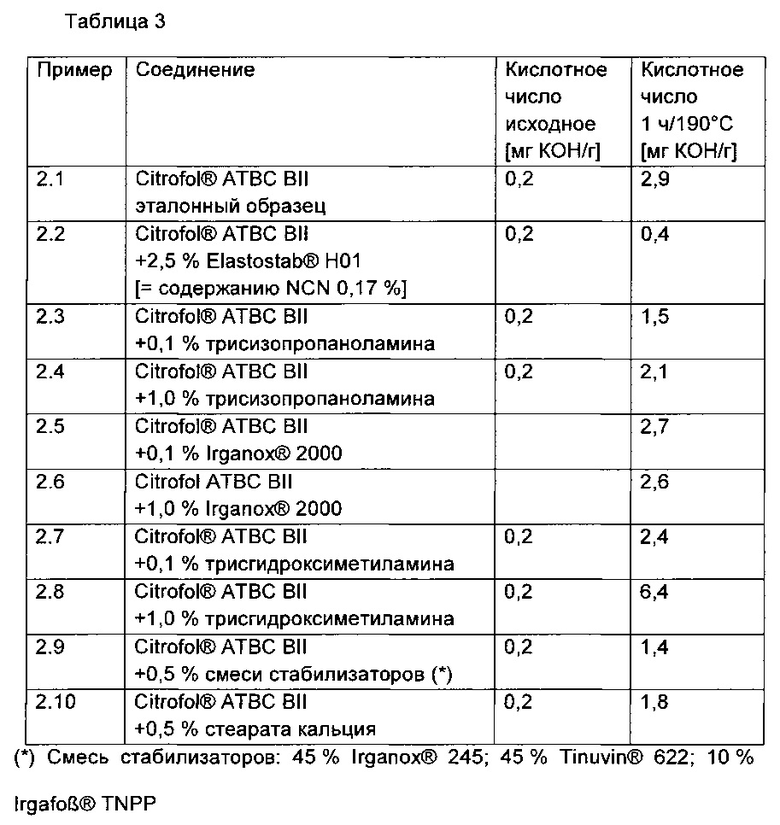

2. Термическая деструкция

При термической деструкции ацетилтрибутилцитрата высвобождаются карбоновые кислоты. Это обнаруживается в увеличении кислотного числа от первоначального 0,2 до 2,9 после выдерживания чистого пластификатора в течение 1 часа при 190°C.

Добавление стабилизаторов с основным действием не может предотвратить повышение кислотного числа после выдерживания. В противоположность этому, добавление Elastostab® Н01 (карбодиимида) может предотвратить /ограничить весьма незначительной степенью повышение кислотного числа.

Результаты экспериментов для сравнения с 2.3 по 2.10 и примера согласно изобретению 2.2 воспроизводятся в Таблице 3.

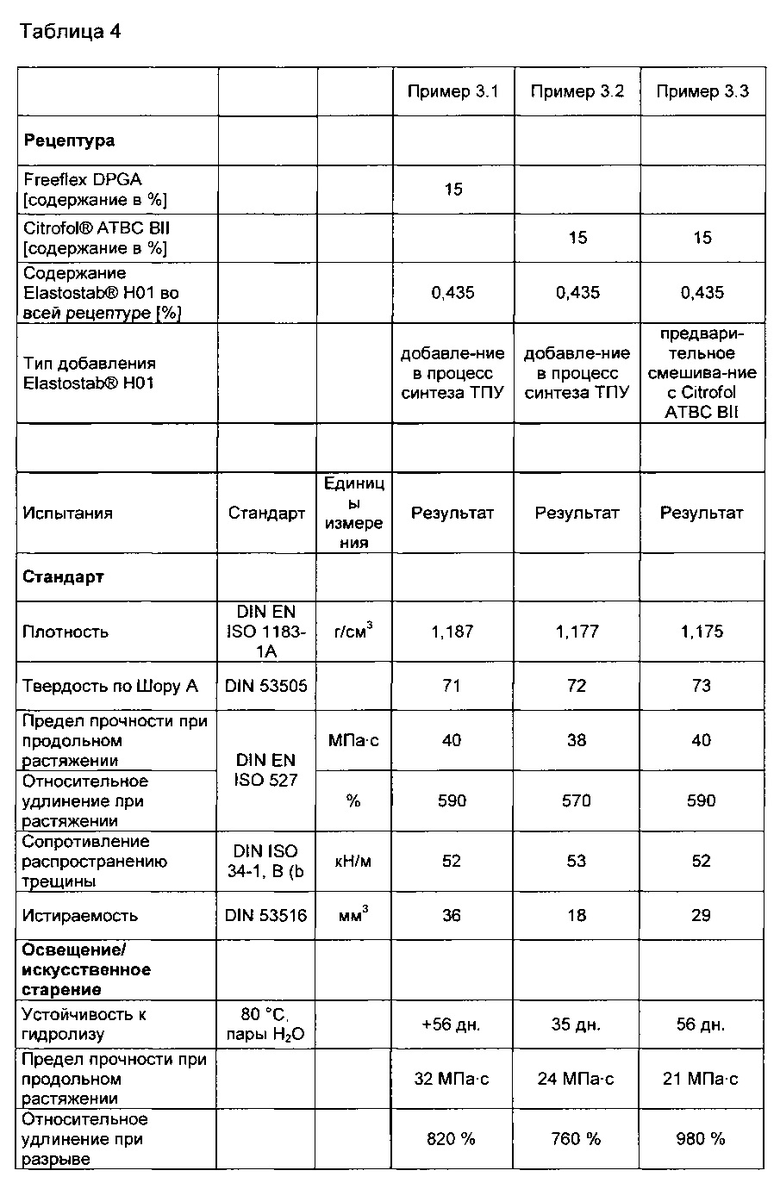

3. Устойчивость к гидролизу

Пример 3.1 показывает пример для сравнения с устойчивым к гидролизу пластификатором, пример 3.2 является примером для сравнения с Citrofol® BII без приготовления композиции Z(W), а пример 3.3 представляет собой пример согласно изобретению. Эксперименты по устойчивости к гидролизу обобщены в Таблице 4.

Для примеров с 3.1 по 3.3 использовался термопластичный полиуретан на основе сложного полиэфироспирта (бутандиоладипата), МДИ и 1,4-бутандиола. Во всех рецептурах примеров общее содержание средства для защиты от гидролиза Elastostab® Н01 составляет 0,435%, в пересчете на всю рецептуру.

Механические свойства термопластичных полиуретанов, полученных во всех трех экспериментах, являются сравнимыми.

Сравнение с устойчивым к гидролизу пластификатором «Freeflex DPG-A» (пример 3.1) показывает, что возможна устойчивость к гидролизу, составляющая 56 дней (56 дн.) (сравнение), которая желательна для технического применения.

Если Citrofol® ВII вносится общепринятым способом в синтез ТПУ (пример для сравнения 3.2), то устойчивость материала к гидролизу сокращается максимум до 35 дней (35 дн.). В сравнении с этим, если Citrofol® ВII согласно изобретению (пример 3.3) предварительно смешивается с Elastostab® Н01, и эта смесь вносится в синтез ТПУ, то устойчивость к гидролизу снова может повышаться до 56 дней (56 дн.).

Изобретение относится к термопластичному полиуретану и способу его получения, к применению композиции Z(W) в качестве пластификатора для термопластичных полиуретанов, а также к формованному изделию. Способ получения термопластичного полиуретана заключается в том, что композицию Z(W), содержащую (a) по меньшей мере один полимерный алифатический карбодиимид и (b) по меньшей мере один сложный эфир, выбранный из группы, состоящей из сложных эфиров лимонной кислоты и сложных эфиров ацетиллимонной кислоты, добавляют к термопластичному полиуретану, выполненному из реакционной смеси на основе сложного полиэфироспирта или простого полиэфироспирта и изоцианата. Либо вышеуказанную композицию Z(W) добавляют к реакционной смеси на основе сложного полиэфироспирта или простого полиэфироспирта и изоцианата. Из термопластичного полиуретана получают формованное изделие. Изобретение позволяет повысить устойчивость термопластичных полиуретанов к гидролизу и термической деструкции. 4 н. и 6 з.п. ф-лы, 4 табл., 3 пр.

1. Способ получения термопластичного полиуретана, включающий стадии:

(i) предоставления композиции Z(W), содержащей

(a) по меньшей мере один карбодиимид, выбранный из группы, состоящей из полимерных алифатических карбодиимидов, и

(b) по меньшей мере один сложный эфир, выбранный из группы, состоящей из сложных эфиров лимонной кислоты и сложных эфиров ацетиллимонной кислоты;

(ii) добавления композиции Z(W) к термопластичному полиуретану, полученному после реакции, выполненному из реакционной смеси на основе сложного полиэфироспирта или простого полиэфироспирта и изоцианата, или добавления композиции Z(W) к вышеуказанной реакционной смеси для получения термопластичного полиуретана.

2. Способ по п. 1, в котором получение композиции Z(W) включает смешивание компонентов и установку кислотного числа.

3. Способ по п. 2, в котором добавление композиции Z(W) осуществляют согласно стадии (ii), после того как установка является завершенной.

4. Способ по п. 1, в котором композицию Z(W) согласно стадии (ii) добавляют к термопластичному полиуретану путем компаундирования или замачивания.

5. Способ по п. 1, в котором композиция Z(W) содержит по меньшей мере один сложный эфир лимонной кислоты.

6. Способ по п. 1, в котором молярное соотношение добавленных карбодиимидных групп и первоначального содержания кислоты в использованном сложном эфире лежит в диапазоне от 20:1 до 1:10.

7. Способ по одному из пп. 1-6, в котором количество композиции Z(W), в пересчете на общее количество термопластичного полиуретана, лежит в диапазоне от 1 до 50% масс.

8. Термопластичный полиуретан, получаемый или полученный способом по одному из пп. 1-7.

9. Применение композиции Z(W), содержащей

(а) по меньшей мере один карбодиимид, выбранный из группы, состоящей из полимерных алифатических карбодиимидов, и

(b) по меньшей мере один сложный эфир, выбранный из группы, состоящей из сложных эфиров лимонной кислоты и сложных эфиров ацетиллимонной кислоты;

в качестве пластификатора для термопластичных полиуретанов.

10. Формованное изделие, содержащее термопластичный полиуретан, получаемый или полученный способом по одному из пп. 1-7, или термопластичный полиуретан по п. 8.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| EP 1556433, A1, 27.07.2005 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2019-02-04—Публикация

2015-01-21—Подача