Изобретение относится к особому термопластичному полиуретану (TPU), термоплавкой клеящей композиции, содержащей указанный TPU, к способу нанесения указанной термоплавкой клеящей композиции на основу и к ее применению в переплетном деле, склеивании древесины, ламинировании поверхности, гибкой упаковке, облицовке профилей, облицовывании кромки, ламинировании тканей, формовании под низким давлением и для обуви.

TPU известны в данной области техники и могут быть использованы в различных продуктах. TPU типично представляют собой мультиблочные сополимеры, которые получают одностадийной или двухстадийной реакцией (полиприсоединение) линейного полимерного гликоля, изоцианата и низкомолекулярного диола, содержащего обычно две первичные OH-группы в качестве удлинителя цепи, как, например, 1,4-бутандиол. Обычные TPU имеют хорошую ударную вязкость, прочность, стойкость к истиранию, прозрачность, гибкость при низкой температуре и химическую стойкость. Эти физические свойства можно адаптировать к желательному конечному назначению. Например, TPU можно использовать в термоплавкой клеящей композиции, которая может по выбору содержать дополнительные добавки.

Хотя механические свойства этих TPU-материалов хорошие, их сложно обрабатывать. Они требуют температур обработки выше 160°C, типично 180-220°C, и они имеют очень высокую вязкость расплава, типично от более 100000 до 500000 мПа⋅с в этом высокотемпературном диапазоне. Для того чтобы расплавить эти материалы до достаточной мягкости, чтобы они могли течь, для нанесения требуются высокие температуры, а также высокие скорости сдвига. Поэтому для обработки таких TPU, как при получении этих TPU, так и при их использовании, применяются дорогостоящие экструдеры. Кроме того, эти полимеры имеют низкую термостабильность, т.е. при выдерживании длительное время при высоких температурах обработки полимерные цепи распадаются на цепи с более низкой молекулярной массой, что приводит к существенному ухудшению, как вязкости расплава, так и механических свойств. В результате очень высокой вязкости, высоких скоростей сдвига при получении и плохой термостабильности, эти TPU нельзя использовать в стандартном оборудовании, применяющемся для нанесения типичных термопластичных термоплавких клеев.

Клеевые композиции на основе TPU в данной области техники известны. Например, соответствующий уровню техники документ WO 2011169012 A1 описывает применение термоплавкого клея в качестве клея для ламинирования, причем указанный термоплавкий клей имеет вязкость от 10000 мПа⋅с до 150000 мПа⋅с при 140°C и содержит по меньшей мере 75 мас.% термопластичного полиуретана (TPU) со средней молекулярной массой от 5000 до 40000 г/моль.

Целью настоящего изобретения является разработать TPU, который при использовании в качестве основы для термоплавкого клея обеспечивает низкую вязкость при нанесении в комбинации с высоким уровнем адгезии и/или когезии. Далее, следующей целью настоящего изобретения является создать термоплавкий клей на основе TPU, который не требует экструдера для нанесения термоплавкой клеящей композиции. В этой связи неожиданно было обнаружено, что предлагаемая настоящим изобретением термоплавкая клеящая композиция может применяться в стандартном технологическом оборудовании, применяемом для обработки обычных термопластичных термоплавких клеев, таких, как полиолефины, каучуки, этиленвинилацетат (EVA) и акриловые полимеры, без необходимости подвода большого количества теплоты и приложения сдвиговых усилий.

Эти задачи решены посредством предлагаемого изобретением TPU, который может быть получен особым способом, определенным в формуле изобретения.

Термопластичный термоплавкий клей согласно изобретению является плавким, но он по существу не содержит реакционноспособных функциональных групп, которые могут сшиваться после нанесения. Термоплавкая клеящая композиция согласно изобретению должна содержать по меньшей мере один термопластичный полиуретан согласно изобретению (TPU) и, факультативно, дальнейшие добавки, которые будут подробно определены ниже.

В настоящем описании употребление признака в единственном числе и выражения "по меньшей мере один" означают то же самое, что и выражение "один или более", и могут использоваться взаимозаменяемо.

Термин "по существу не содержит" в контексте настоящего изобретения следует интерпретировать так, что соответствующее соединение содержится в композиции в количестве менее 5 мас.%, 4 мас.%, 3 мас.%, 2 мас.%, 1,5 мас.%, 1 мас.%, 0,75 мас.%, 0,5 мас.%, 0,25 мас.%, 0,1 мас.%, в расчете на общую массу композиции, причем количества являются соответственно более предпочтительными в порядке убывания. Например, 4 мас.% более предпочтительно, чем 5 мас.%, а 3 мас.% более предпочтительно, чем 4 мас.%.

Термин "по существу" в контексте настоящего изобретения следует интерпретировать так, что соответствующее соединение содержится в композиции в количестве более 95 мас.%, 96 мас.%, 97 мас.%, 98 мас.%, 99 мас.% и 99,5 мас.%, в расчете на общую массу композиции, причем количества являются соответственно более предпочтительными в порядке возрастания. Например, 98 мас.% более предпочтительно, чем 97 мас.%, а 97 мас.% более предпочтительно, чем 96 мас.%.

Термин "примерно" в контексте настоящего изобретения следует интерпретировать как ±2%, ±1%, ±0,75%, ±0,5%, ±0,25%, ±0,1% от соответствующего количества, следующего за термином "примерно", причем указанные количества являются соответственно более предпочтительными в порядке убывания.

Аббревиатуру "TPU" следует понимать, как означающую "по меньшей мере один TPU", если явно не утверждается иное.

В частности, настоящее изобретение относится к термопластичному полиуретану, причем указанный термопластичный полиуретан может быть получен способом, включающим стадии:

a) реакция смеси, содержащей по меньшей мере один сложный полиэфирполиол и по меньшей мере один полиизоцианат, и

b) реакция продукта реакции со стадии a) с по меньшей мере одним замещенным или незамещенным диолом, который содержит по меньшей мере одну первичную и по меньшей мере одну вторичную OH-группу.

Кроме того, настоящее изобретение относится к термоплавкой композиции, содержащей термопластичный полиуретан согласно изобретению.

Далее, изобретение относится к способу нанесения термоплавкой клеящей композиции согласно настоящему изобретению на основу, включающему стадии:

1) расплавление термоплавкой клеящей композиции в нагреваемом контейнере без перемешивания или сдвига;

2) перекачка расплавленной термоплавкой клеящей композиции со стадии 1) шестеренчатым или поршневым насосом через нагреваемый шланг, и

3) нанесение термоплавкой клеящей композиции посредством насадки, валика или распылительной головки на основу.

Кроме того, настоящее изобретение относится к применению термоплавкой клеящей композиции согласно настоящему изобретению в переплетном деле, склеивании древесины, ламинировании поверхности, гибкой упаковке, облицовке профилей, облицовывании кромки, ламинировании тканей, формовании под низким давлением и для обуви.

Другие предпочтительные варианты осуществления настоящего изобретения указаны в зависимых пунктах.

Термоплавкая клеящая композиция по настоящему изобретению должна содержать по меньшей мере один TPU, который может быть получен в соответствии со стадиями, описанными в формуле изобретения.

В предпочтительных вариантах осуществления термоплавкая клеящая композиция по настоящему изобретению содержит TPU согласно изобретению, среднечисленная молекулярная масса (Mn) которого составляет по меньшей мере 25000 г/моль (TPU (A)), и TPU согласно изобретению со среднечисленной молекулярной массой (Mn) меньше 25000 г/моль (TPU (B)). Эта термоплавкая клеящая композиция предпочтительно может иметь массовое отношение (A) к (B) от 5:95 до 95:5. В предпочтительных вариантах осуществления компонент (A) имеет среднечисленную молекулярную массу (Mn) по меньшей мере 30000 г/моль, предпочтительно по меньшей мере 35000 г/моль. В следующих предпочтительных вариантах осуществления компонент (B) имеет среднечисленную молекулярную массу (Mn) менее 20000 г/моль, предпочтительно менее 15000 г/моль.

Полиуретан образован из по меньшей мере одного сложного полиэфирполиола, по меньшей мере одного полиизоцианата и по меньшей мере одного особого диола. В качестве исходных материалов можно использовать соответствующие соединения, известные специалисту в области термопластичных полиуретанов.

Указанный, по меньшей мере один, TPU согласно настоящему изобретению имеет среднечисленную молекулярную массу (Mn, измерена методом ГПХ) от 2500 до 80000 г/моль. В более предпочтительных вариантах осуществления Mn лежит в интервале, представляющем любую комбинацию нижнего предела, выбранного из 3000, 5000, 7500, 10000, 15000, 20000, 25000, 30000 и 35000 г/моль, и верхнего предела, выбранного из 75000, 70000, 60000, 50000, 40000, 35000, 30000, 25000 и 20000 г/моль. В еще более предпочтительных вариантах осуществления диапазон составляет от 5000 до 40000 г/моль. В наиболее предпочтительных вариантах осуществления диапазон составляет от 10000 до 30000 г/моль.

На стадии a) мольное отношение NCO-групп в полиизоцианате к OH-группам полиэфирполиола предпочтительно составляет от 1,1:1 до 3,0:1, более предпочтительно от 1,5:1 до 2,5:1.

На стадии b) мольное отношение NCO-групп в соединении, полученном на стадии a), к OH-группам по меньшей мере одного замещенного или незамещенного диола, содержащего по меньшей мере одну первичную и по меньшей мере одну вторичную OH-группу, предпочтительно меньше 1,0:1, более предпочтительно составляет от 0,5:1 до 0,95:1, наиболее предпочтительно от 0,65:1 до 0,90:1.

Основными компонентами TPU согласно изобретению являются сложные полиэфирполиолы. Они должны включать кристаллические или полукристаллические полиэфирполиолы, которые в настоящем изобретении называются полукристаллическими полиэфирполиолами, и некристаллические полиэфирполиолы, которые включают жидкие полиэфирполиолы и твердые аморфные полиэфирполиолы. Сложные полиэфирполиолы хорошо известны специалисту и могут быть получены по реакции поликарбоновых кислот и полиолов. Таким образом, можно ввести в реакции небольшие количества трехфункциональных спиртов или карбоновых кислот, чтобы создать разветвления без сшивки. Для получения линейных полиэфирполиолов предпочтительно, чтобы большинство мономеров были бифункциональными компонентами. Свойства полиэфирполиолов можно устанавливать в соответствии с типом сомономеров. Специалистам хорошо известно, как получать полукристаллические и некристаллические полиэфирполиолы. Сложный полиэфир должен содержать по меньшей мере две гидроксильные группы. Свойства полиэфира можно регулировать различными компонентами. Например, единственный линейный алифатический диол и линейная алифатическая дикислота, как правило, будут давать полукристаллические полимеры. Повышения температуры плавления можно достичь, увеличивая длину углеродной цепи дикислоты или используя симметричные ароматические дикислоты. Более аморфные материалы можно получить, увеличивая число сомономеров или вводя разветвленные алифатические сомономеры. Полиэфирполиолы могут содержать дополнительные функциональные группы, как NH или COOH, которые также могут реагировать с одним или более изоцианатами. Подходящие для получения мономеры описываются ниже.

Подходящие сложные полиэфирполиолы образованы путем конденсации одного или нескольких многоатомных спиртов, предпочтительно содержащих от 2 до 30 атомов углерода, с одной или более поликарбоновыми кислотами, предпочтительно содержащими от 2 до 14 атомов углерода. Подходящие полиолы включают алкилендиолы, в частности, линейные спирты с 2-30 атомами C, которые содержат до четырех, предпочтительно две OH-группы; простые гликолевые эфиры и алициклические полиолы. Примеры подходящих многоатомных спиртов включают этиленгликоль, пропиленгликоль, как 1,2-пропиленгликоль и 1,3-пропиленгликоль, глицерин, пентаэритрит, триметилолпропан, бутандиол, пентандиол, гександиол, додекандиол, октандиол, хлорпентандиол, моноаллиловый эфир глицерина, моноэтиловый эфир глицерина, диэтиленгликоль, 2-этилгександиол, 1,4-циклогександиол, 1,2,6-гексантриол, 1,3,5-гексантриол, 1,3-бис(2-гидроксиэтокси)пропан и т.д. Полиолы можно использовать по отдельности или в смеси. Они предпочтительно имеют молекулярную массу от 100 до 750 г/моль, их функциональность предпочтительно составляет 2 или 3.

Примеры поликарбоновых кислот включают ортофталевую кислоту, изофталевую кислоту, терефталевую кислоту, тетрахлорфталевую кислоту, малеиновую кислоту, додецилмалеиновую кислоту, октадеценилмалеиновую кислоту, фумаровую кислоту, аконитовую кислоту, тримеллитовую кислоту, трикарбаллиловую кислоту, 3,3'-тиодипропионовую кислоту, янтарную кислоту, адипиновую кислоту, субериновую кислоту, азелаиновую кислоту, малоновую кислоту, глутаровую кислоту, пимелиновую кислоту, себациновую кислоту, циклогексан-1,2-дикарбоновую кислоту, 1,4-циклогексадиен-1,2-дикарбоновую кислоту, 3-метил-3,5-циклогексадиен-1,2-дикарбоновую кислоту и соответствующие ангидриды, хлориды и сложные эфиры кислот, такие, как фталевый ангидрид, фталоилхлорид и диметиловый эфир фталевой кислоты. Можно также использовать димерные жирные кислоты, которые являются продуктами димеризации моно- или полиненасыщенных кислот и/или их сложных эфиров. Предпочтительными димерными жирными кислотами являются димеры карбоновых кислот C10-C30, более предпочтительно C14-C22. Подходящие димерные жирные кислоты включают продукты димеризации олеиновой кислоты, линолевой кислоты, линоленовой кислоты, пальмитолеиновой кислоты и элаидиновой кислоты. Можно также использовать продукты димеризации смесей ненасыщенных жирных кислот, полученных гидролизом натуральных жиров и масел, например, подсолнечного масла, соевого масла, оливкового масла, рапсового масла, хлопкового масла и таллового масла. Помимо димерных жирных кислот, димеризация обычно приводит к образованию различных количеств олигомерных жирных кислот и остаткам мономерных жирных кислот. Подходящие димерные жирные кислоты имеют содержание димерной кислоты более 75 мас.% в расчете на общую массу исходного материала для димерной жирной кислоты.

Следующими подходящими сложными полиэфирполиолами являются поликарбонат-полиолы. Поликарбонат-полиолы можно получить, например, по реакции диолов, таких как пропиленгликоль, бутандиол-1,4 или гексендиол-1,6, диэтиленгликоль, триэтиленгликоль или смесей двух или более из них, с диарилкарбонатами. Подходят также сложные эфиры на основе ε-капролактона. Годятся также сложные полиэфирполиолы, которые содержат одну или более уретановых групп в полимерной цепи.

Другие подходящие полиэфирполиолы включают, например, полиолы, полученные из продуктов переработки масел и продуктов реакции полного раскрытия цикла эпоксидированных триглицеридов жировой смеси, содержащей по меньшей мере частично олефиново-ненасыщенную жирную кислоту, и по меньшей мере одного спирта, содержащего от 1 до 12 атомов углерода, с последующей частичной трансэтерификацией производных триглицерида, чтобы образовать алкилэфирполиолы, содержащие от 1 до 12 атомов углерода в алкильной цепи.

Имеющиеся в продаже сложные полиэфирполиолы, которые можно применять для практического осуществления изобретения, включают полукристаллические или некристаллические полиэфиры. В контексте настоящего изобретения следует понимать, что термин "сложный полиэфирполиол" охватывает также полиэфир, который содержит на конце полимерной цепи аминогруппы или карбоксильные группы. Но предпочтительной группой такого полиэфира являются полиэфирдиолы.

Предпочтительными поликарбоновыми кислотами являются алифатические и циклоалифатические дикарбоновые кислоты, содержащие не более 14 атомов углерода, и ароматические дикарбоновые кислоты, содержащие не более 14 атомов C. В более предпочтительных вариантах осуществления указанный, по меньшей мере один, полиэфирполиол содержит ортофталат. Следует понимать, что в этом контексте выражение "содержащий ортофталат" следует понимать так, что термин "ортофталат" включает также его производные, т.е. полиэфирполиол получен по реакции смеси, включающей по меньшей мере одно соединение из ортофталата, фталевого ангидрида или их производных или комбинаций. В еще более предпочтительных вариантах осуществления ортофталат содержится в полиэфирполиоле согласно пункту b). В наиболее предпочтительных вариантах осуществления ортофталат содержится в полиэфирполиоле согласно пункту c).

TPU предпочтительно содержит сложный полиэфирполиол на стадии a), среднечисленная молекулярная масса (Mn) которого составляет от 200 до 10000 г/моль. В более предпочтительных вариантах осуществления Mn лежит в диапазоне, представляющем собой любую комбинацию нижнего предела, выбранного из 250, 500, 750, 1000, 2000, 3000, 4000, 5000 и 7500 г/моль, и верхнего предела, выбранного из 10000, 9000, 8000, 7000, 6000, 5000, 4000, 3000, 2000, 1000, 750 и 500 г/моль. Более предпочтительно, Mn составляет от 500 до 5000 г/моль, наиболее предпочтительно от 500 до 3000 г/моль.

В более предпочтительных вариантах осуществления TPU содержит по меньшей мере один некристаллический сложный полиэфирполиол. Эти некристаллические полиэфирполиолы предпочтительно имеют температуру стеклования (Tg) от 50°C до -70°C, более предпочтительно от 30°C до -60°C, наиболее предпочтительно от 20°C до -50°C. Некристаллические полиэфирполиолы предпочтительно могут быть жидкими полиэфирполиолами, которые при комнатной температуре (около 25°C) предпочтительно имеют вязкость от 500 до 50000 мПа⋅с.

В качестве мономерных изоцианатов, подходящих для TPU, предпочтительно выбирать полиизоцианаты, которые содержат две или три NCO-группы. Сюда входят хорошо известные алифатические, циклоалифатические или ароматические мономерные диизоцианаты. В предпочтительных вариантах осуществления указанный, по меньшей мере один, полиизоцианат является ароматическим полиизоцианатом. Предпочтительно выбирать изоцианаты с молекулярной массой от 160 г/моль до 500 г/моль, например, ароматические полиизоцианаты, такие как 4,4'-дифенилметандиизоцианат (MDI), 2,2'-дифенилметандиизоцианат, дифенилметан-2,4'-диизоцианат, 1,3-фенилендиизоцианат, 1,4-фенилендиизоцианат, нафталин-1,5-диизоцианат (NDI), толуолдиизоцианат (TDI), тетраметил ксилилендиизоцианат, толуолдиизоцианат, нафталин, ди- и тетраалкилдифенилметандиизоцианат, 4,4'-дибензилдиизоцианат и их комбинации.

Можно также использовать алифатические изоцианаты, такие, как додекандиизоцианат, диизоцианат димерной жирной кислоты, 4,4'-дибензилдиизоцианат, 1,6-диизоцианато-2,2,4-триметилгексан, бутан-1,4-диизоцианат, гексан-1,6-диизоцианат (HDI), тетраметоксибутан-1,4-диизоцианат, дициклогексилметандиизоцианат, 1,12-диизоцианатододекан, циклические диизоцианаты, такие, как 4,4-дициклогексилметандиизоцианат, 1,3-циклогексан- или 1,4-циклогександиизоцианат, 1-метил-2,4-диизоцианатоциклогексан, 1-изоцианатометил-3-изоцианато-1,5,5-триметилциклогексан (изофорондиизоцианат, IPDI), гидрированный или частично гидрированный MDI ([H]12MDI (гидрированный) или [H]6MDI (частично гидрированный)), ксилилендиизоцианат (XDI), тетраметилксилилендиизоцианат (TMXDI), ди- и тетраалкилендифенилметандиизоцианат.

Предпочтительно, диизоцианаты с двумя NCO-группами разной реакционной способности выбраны из группы ароматических, алифатических или циклоалифатических диизоцианатов. Можно также включить по меньшей мере частично олигомерные диизоцианаты, такие, как аллофанат, карбодиимид, продукты конденсации биурета из диизоцианатов, например, из HDI, MDI, IPDI или других изоцианатов. Можно использовать смеси алифатических или ароматических полиизоцианатов. Более предпочтительно использовать ароматические диизоцианаты.

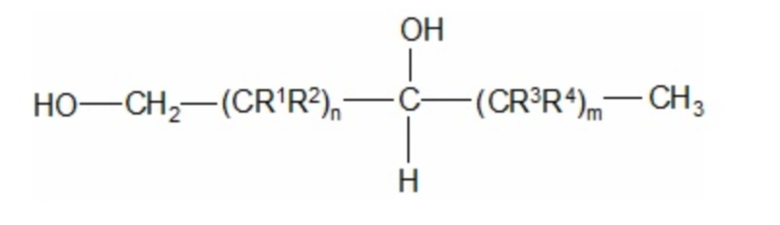

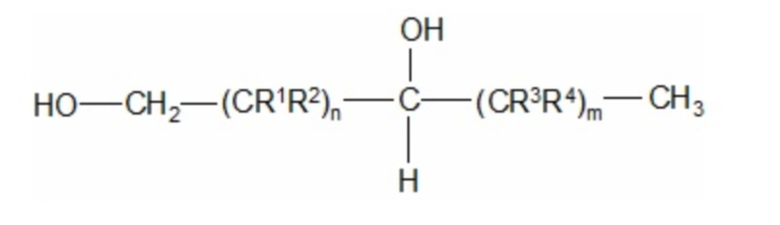

TPU согласно настоящему изобретению содержит замещенный или незамещенный диол, который содержит по меньшей мере одну первичную и по меньшей мере одну вторичную OH-группу. В предпочтительных вариантах осуществления замещенный или незамещенный диол со стадии b), который содержит по меньшей мере одну первичную и по меньшей мере одну вторичную OH-группу, является соединением, отвечающим следующей формуле I:

где

n=0-10;

m=0-15;

R1 и R2 являются одинаковыми или разными и выбраны из H, CN, COOR5, OR6, F, Cl, Br, замещенного или незамещенного алкила, замещенного или незамещенного алкена, замещенного или незамещенного алкина;

R3 и R4 являются одинаковыми или разными и выбраны из H, CN, COOR5, OR6, F, Cl, Br, замещенного или незамещенного алкила, замещенного или незамещенного алкена, замещенного или незамещенного алкина; и

R5 и R6 означают H, замещенный или незамещенный алкил.

Алкил согласно настоящему изобретению предпочтительно является C2-C6 алкилом, более предпочтительно C2-C4 алкилом.

Алкен согласно настоящему изобретению предпочтительно является C2-C6 алкеном, более предпочтительно C2-C4 алкеном.

Алкин согласно настоящему изобретению предпочтительно является C2-C6 алкином, более предпочтительно C2-C4 алкином.

В предпочтительных вариантах осуществления заместитель в замещенной алкильной, алкеновой или алкиновой группе выбран из алкила, CN, F, Cl, Br. В более предпочтительных вариантах осуществления он представляет собой C1-C4 алкил. В наиболее предпочтительных вариантах осуществления он является C1-C2 алкилом.

В более предпочтительных вариантах осуществления R1 и R2 являются одинаковыми или разными и выбраны из H, замещенного или незамещенного алкила, замещенного или незамещенного алкена или замещенного или незамещенного алкина. В еще более предпочтительных вариантах осуществления R1 и R2 являются одинаковыми или разными и выбраны из H и незамещенного алкила. В наиболее предпочтительном варианте осуществления R1 и R2 являются одинаковыми или разными и выбраны из H и незамещенного C1-C4 алкила.

В более предпочтительных вариантах осуществления R3 и R4 являются одинаковыми или разными и выбраны из H или замещенного или незамещенного алкила, замещенного или незамещенного алкена, замещенного или незамещенного алкина. В еще более предпочтительных вариантах осуществления R3 и R4 являются одинаковыми или разными и выбраны из H и незамещенного алкила. В наиболее предпочтительных вариантах осуществления R3 и R4 являются одинаковыми или разными и выбраны из H и C1-C4 алкила.

В предпочтительных вариантах осуществления n составляет от 0 до 6, а m от 0 до 4. В более предпочтительных вариантах осуществления n составляет от 0 до 4, а m от 0 до 3.

В предпочтительных вариантах осуществления диол формулы I выбран из группы, состоящей из 1,2-пропандиола, 1,2-бутандиола, 1,3-бутандиола, 1,2-пентандиола, 1,3-пентандиола, 1,4-пентандиола, 2-метил-1,3-пропандиола, 2,2,4-триметил-1,3-пентандиола, 1,2-гександиола, 1,3-гександиола, 1,4-гександиола, 1,5-гександиола, 2-этил-1,3-гександиола, 1,2-гептандиола, 1,3-гептандиола, 1,4-гептандиола, 1,5-гептандиола, 1,6-гептандиола, 1,2-октандиола, 1,3-октандиола, 1,4-октандиола, 1,5-октандиола, 1,6-октандиола, 1,7-октандиола и их комбинаций.

В предпочтительных вариантах осуществления диол формулы I имеет среднечисленную молекулярную массу (Mn) 600 г/моль или меньше. Более предпочтительно, Mn находится в диапазоне от 500 г/моль до 50 г/моль. Наиболее предпочтительный Mn составляет от 300 г/моль до 50 г/моль.

Кроме того, TPU предпочтительно может содержать на стадии b) замещенный или незамещенный диол, который содержит по меньшей мере две первичные OH-группы. В более предпочтительных вариантах осуществления диол, содержащий по меньшей мере две первичные OH-группы, является соединением формулы II:

где p составляет от 2 до 18, более предпочтительно от 2 до 12, наиболее предпочтительно от 2 до 8.

Кроме того, в TPU согласно настоящему изобретению факультативно могут содержаться алифатические полиолы или простые полиэфирполиолы, или их комбинации.

Примерами алифатических полиолов являются полифункциональные спирты, такие, например, как глицерин, триметилолпропан, пентаэритрит, а также олигомерные простые эфиры вышеуказанных веществ в смеси друг с другом или с двумя или более из вышеуказанных простых эфиров.

Предпочтительный полиольный компонент представляет собой продукт реакции низкомолекулярных полифункциональных спиртов с алкиленоксидами (так называемый простой полиэфирполиол). Алкиленоксиды предпочтительно содержат от 2 до 4 атомов углерода. Например, подходят продукты реакции этиленгликоля, пропиленгликоля, изомерных бутандиолов, гександиола или 4,4'-дигидроксидифенилпропана с этиленоксидом, пропиленоксидом, бутиленоксидом, или их смеси. Кроме того, годятся также продукты реакции полифункциональных спиртов, таких, как глицерин, триметилолэтан или триметилолпропан, пентаэритрит, сахарные спирты, или их смеси, с вышеуказанными алкиленоксидами. Простые полиэфирполиолы получают способом, известным специалисту, приводя в реакцию исходное соединение, содержащее химически активный атом водорода, с вышеуказанными алкиленоксидами. Простые полиэфиры спирта этого типа доступны в продаже. В более предпочтительном варианте осуществления указанный, по меньшей мере один, простой полиэфирполиол содержит простой полиэфиртриол, имеющий среднечисленную молекулярную массу (Mn) от 200 до 10000 г/моль, предпочтительно от 500 до 8000 г/моль, наиболее предпочтительно от 750 до 5000 г/моль.

Термоплавкие клеящие композиции содержат по меньшей мере один TPU согласно изобретению.

Термоплавкий клей согласно изобретению должен содержать по меньшей мере один описанный выше TPU. Клеевая композиция согласно изобретению предпочтительно содержит от 50 до 99,9 мас.% TPU согласно изобретению. Более предпочтительно, композиция содержит от 60 до 95 мас.% TPU, наиболее предпочтительно от 75 до 90 мас.%.

Термоплавкая клеящая композиция может содержать другие известные в данной области добавки. Термин "добавка" охватывает красители, наполнители (например, силикаты, тальк, карбонаты кальция, глины или углеродная сажа), тиксотропные агенты (например, бентоны, пирогенные кремниевые кислоты, производные мочевины, фибриллированные волокна или коротковолокнистую целлюлозу), красящие пасты и/или пигменты, добавки для повышения электрической проводимости (например, проводящая сажа или перхлорат лития), пластификаторы, вещества, повышающие клейкость, другие термопластичные полимеры, отличные от полимера, полученного на стадии b) согласно изобретению, стабилизаторы, промоторы адгезии, реологические добавки, воски и любая их комбинация.

Термоплавкая клеящая композиция согласно настоящему изобретению предпочтительно содержит от 0,1 до 50 мас.% добавок, в расчете на общую массу композиции. В более предпочтительных вариантах осуществления содержится от 5 до 40 мас.% добавок, наиболее предпочтительно от 10 до 25 мас.%. В еще более предпочтительных вариантах осуществления добавки выбраны из стабилизаторов, промоторов адгезии, пластификаторов, веществ, повышающих клейкость, термопластичных полимеров, отличных от полимера, полученного на стадии b), и из их комбинаций.

Термоплавкие клеящие композиции согласно изобретению могут содержать вещества, повышающие клейкость, такие, например, как смолы, производные от абиетиновой кислоты, сложных эфиров абиетиновой кислоты, другие сложные эфиры канифоли, политерпеновые смолы, терпен/фенольные смолы, модифицированные стиролом тепрены, поли-альфа-метилстирол, альфа-метилстирол-фенольные или алифатические, ароматические или ароматические/алифатические углеводородные смолы, или кумароновые/инденовые смолы, или смолы, полученные из низкомолекулярных полиамидов. Эти повышающие клейкость смолы факультативно могут содержать OH-группы, для улучшения совместимости с другими компонентами.

Термоплавкая клеящая композиция согласно настоящему изобретению предпочтительно содержит от 0,1 до 50 мас.%, в расчете на общую массу композиции, по меньшей мере одного вещества, повышающего клейкость. В более предпочтительных вариантах осуществления содержится от 5 до 40 мас.%, наиболее предпочтительно от 10 до 25 мас.%.

Термоплавкие клеящие композиции согласно изобретению могут содержать другие термопластичные полимеры, отличные от полимера, полученного на стадии b) согласно настоящему изобретению. Сюда входят, без ограничений, этиленвинилацетат (EVA), полимерные каучуки, стирольные сополимеры, сложные полиэфирные сополимеры, поликарбонаты, полиамиды, акриловые полимеры и термопластичные полиуретаны.

Термоплавкая клеящая композиция согласно настоящему изобретению предпочтительно содержит от 0,1 до 50 мас.%, в расчете на общую массу композиции, по меньшей мере одного другого термопластичного полимера, отличного от полимера, полученного на стадии b). В более предпочтительных вариантах осуществления содержится от 5 до 40 мас.%, наиболее предпочтительно от 10 до 25 мас.%.

Термоплавкие клеящие композиции согласно изобретению могут содержать пластификаторы, при условии, что эти пластификаторы не влияют на способность клея плавиться при нагревании, такие, как фталаты, бензоаты, сложные эфиры сахарозы и сульфамиды. Например, можно упомянуть жидкие фталатные пластификаторы, пластификаторы на основе сложных ароматических эфиров, такие, например, как эфиры бензойной кислоты, или же твердые пластификаторы, такие, как дициклогексилфталат, циклогексан диметанолдибензоат и т.д. Подходят также и другие пластификатороы, такие, как ацетат изобутират сахарозы, орто/пара-толуол сульфамид или N-этил-орто-толуол сульфамид.

Термоплавкая клеящая композиция согласно настоящему изобретению предпочтительно содержит от 0,1 до 50 мас.% пластификаторов, в расчете на общую массу композиции. В более предпочтительных вариантах осуществления содержится от 5 до 40 мас.%, наиболее предпочтительно от 10 до 25 мас.%.

В качестве стабилизаторов можно использовать различные компоненты, такие, как антиоксиданты, УФ-стабилизаторы, стабилизаторы гидролиза. Примерами таких компонентов являются стерически затрудненные фенолы с высокой молекулярной массой, серосодержащие и фосфорсодержащие фенолы или амины. Сюда входят стерически затрудненные фенолы, полифункциональные фенолы, тиоэфиры, замещенные бензотриазолы, затрудненный бензофенон и/или стерически затрудненные амины. Примеры стабилизаторов гидролиза включают олигомерные и/или полимерные алифатические или ароматические карбодиимиды. Такие компоненты имеются в продаже и специалисту известны.

В качестве промоторов адгезии предпочтительно можно использовать органофункциональные силаны, в мономерной, олигомерной или полимерной форме.

Термоплавкая клеящая композиция согласно настоящему изобретению предпочтительно содержит от 0,1 до 10 мас.%, в расчете на общую массу композиции, соединения, выбранного из стабилизатора и промоторов адгезии или их комбинации. В более предпочтительных вариантах осуществления содержится от 0,2 до 5 мас.%, наиболее предпочтительно от 0,5 до 3 мас.%.

Термоплавкий клей согласно изобретению должен содержать по меньшей мере один описанный выше TPU. Клеящая композиция согласно изобретению предпочтительно содержит от 50 до 99,9 мас.% TPU согласно изобретению. Более предпочтительно, композиция содержит от 60 до 95 мас.% TPU, наиболее предпочтительно от 75 до 90 мас.%.

Получение клеящей композиции может быть осуществлено способами, известными в данной области. Готовят TPU согласно изобретению и затем смешивают его с различными другими компонентами и добавками. Это может быть сделано в любом известном устройстве, например, в реакторе периодического действия, экструдере, смесителе, пластикаторе или аналогичных машинах. Можно также добавить некоторые добавки в сложный полиэфирполиол до реакции с изоцианатом при условии, что функциональные материалы добавок не повлияют на реакцию между полиолом и изоцианатом.

Клей согласно изобретению является термопластичным химически инертным термоклеем, и TPU предпочтительно по существу не содержит непрореагировавших и мономерных изоцианатов. Таким образом, риск использования опасных адгезивов снижается. После охлаждения клеевой слой будет создавать когезионные и адгезионные силы. Поскольку не требуется химической сшивки для развития полной адгезионной связи, это облегчает обработку продуктов, склеенных таким термоплавким клеем.

Термоплавкая клеящая композиция согласно настоящему изобретению может быть нанесена на основу любым способом, известным для обычного TPU.

Кроме того, термоплавкая клеящая композиция согласно настоящему изобретению может быть нанесена на основу способом, включающим стадии:

1) расплавление термоплавкой клеящей композиции в нагреваемом контейнере без перемешивания или сдвига;

2) перекачка расплавленной термоплавкой клеящей композиции со стадии 1) шестеренчатым или поршневым насосом через нагреваемый шланг, и

3) нанесение термоплавкой клеящей композиции через насадку, посредством валика или распылительной головки на основу.

Температура плавления на стадии 1) предпочтительно ниже 160°C, более предпочтительно ниже 150°C.

Клеи по настоящему изобретению можно применять во всех областях, в которых применяются обычные термоплавкие клеи. Благодаря его свойствам, предлагаемый настоящим изобретением клей особенно хорошо подходит для применения в переплетном деле, склеивании древесины, ламинировании поверхности, гибкой упаковке, облицовке профилей, облицовывании кромки, ламинировании тканей, формовании под низким давлением и для обуви.

Примеры

Синтез TPU

Сложные полиэфирполиол и антиоксидант помещали в круглодонную колбу и нагревали до 80°C в атмосфере азота. Прикладывали вакуум на 60 минут (давление примерно 0 мбар) для удаления воды. Добавляли MDI под азотом и наблюдали экзотермическую реакцию (повышение температуры с примерно 80°C до примерно 125°C), затем температуру масляной бани повышали до 110°C. Содержание NCO определяли титрованием. Диол добавляли после достижения теоретического расчетного значения NCO, наблюдали экзотермическую реакцию (повышение температуры с примерно 110°C до примерно 145°C), и температуру масляной бани повышали до 140°C. Через 3 часа снова измеряли содержание изоцианата, оно оказалось <0,05%. Прикладывали вакуум на 60 минут (давление примерно 0 мбар), чтобы осуществить дегазацию смеси.

В настоящем изобретении применяли следующие методы измерений.

Вязкость расплава

Вязкость расплава измеряли на приборе Брукфилд (вискозиметр Brookfield DV-II+ Pro), используя термоячейку Thermosel (Thermosel Brookfield HT-60). Отвешивали примерно 10,5 г клея в алюминиевую чашку, которую помещали в камеру для образцов при 140°C на примерно 15 минут. Шпиндель №27 погружали в клей и устанавливали на вращение. Первое измерение вязкости производили после выдерживания клея в течение 30 минут при 140°C.

Карбоксильное число (OH#) определяли титрованием согласно приложению 1 на с. 447 справочника "The Polyurethane Handbook", David Randall, Steve Lee, Eds, John Wiley & Sons, 2002.

Измерение адгезии

10 г клея расплавляли на горячей плите при 150°C в течение 30 минут. Клей наносили на толщину 20-30 микрон на алюминированный PET, имевший толщину 27 микрон. Сразу после этого сверху наносили пленку PE толщиной 64 микрона и с помощью валика и нажатия рукой прикладывали давление, чтобы ламинировать пленки.

Образцы выдерживали 1 день при 23°C и относительной влажности 50%. Силу адгезии измеряли на приборе Zwick (Zwick Roell Machine 1445 с программой управления испытаниями). Вырезали пленки размерами 20мм в ширину и 350 мм в длину, концы пленок зажимали в тиски прибора, и тиски разъединяли со скоростью 100 мм/мин. Измеряли усилие, необходимое для отдирания пленок друг от друга на расстояние 160 мм.

Следующие примеры не следует рассматривать как ограничивающие объем изобретения.

Все приведенные в таблицах численные значения являются массовыми процентами.

Сложный полиэфирполиол A является сополимером адипиновой кислоты, изофталевой кислоты, диэтиленгликоля и 1,2-пропандиола.

Для образцов C1, 2 и 3 OH#=130 и Mn=865 г/моль.

Для образца 1 OH#=139,5 и Mn=805 г/моль.

(Н на 15мм)

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАСТИЧЕСКИЙ ПОЛИУРЕТАНОВЫЙ ТЕРМОПЛАВКИЙ КЛЕЙ | 2015 |

|

RU2686933C2 |

| ТЕЕРМОПЛАСТИЧЕСКИЙ ПОЛИУРЕТАНОВЫЙ ТЕРМОПЛАВКИЙ КЛЕЙ | 2015 |

|

RU2687241C2 |

| ПОЛИУРЕТАНОВЫЕ КЛЕЯЩИЕ СОСТАВЫ ДЛЯ СКЛЕИВАНИЯ ПЛЕНОК С НИЗКОЙ ПОВЕРХНОСТНОЙ ЭНЕРГИЕЙ | 2016 |

|

RU2696496C2 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИУРЕТАН И ЕГО КОМПОЗИЦИИ | 2013 |

|

RU2615137C2 |

| КОМПОЗИЦИЯ ПОЛИУРЕТАНОВОЙ СМОЛЫ НА БЕНЗОКСАЗИНОВОЙ ОСНОВЕ | 2018 |

|

RU2782601C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, КАТАЛИЗАТОР И ЕГО ПРИМЕНЕНИЕ | 2014 |

|

RU2673083C2 |

| СПОСОБ ОКРАШИВАНИЯ И ВСПЕНИВАНИЯ ТЕРМОПЛАСТИЧНОГО ПОЛИУРЕТАНА | 2017 |

|

RU2759926C2 |

| ПОЛИУРЕТАН И СОДЕРЖАЩАЯ ПОЛИУРЕТАН КОМПОЗИЦИЯ ДЛЯ СКЛЕИВАНИЯ И УПЛОТНЕНИЯ | 1999 |

|

RU2261875C2 |

| БИС[3-ИЗОПРОПЕНИЛ-α, α-ДИМЕТИЛБЕНЗИЛ]КАРБОДИИМИД, СПОСОБЫ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ УКАЗАННОГО СОЕДИНЕНИЯ | 2015 |

|

RU2703516C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНО-МОДИФИЦИРОВАННОЙ ГЛИНЫ | 2017 |

|

RU2781616C2 |

Настоящее изобретение относится к термоплавкой клеящей композиции, способу ее нанесения и применению в переплетном деле, склеивании древесины, ламинировании поверхности и т.д. Указанная композиция содержит i) по меньшей мере один термопластичный полиуретан и ii) от 0,1 до 50 мас.% в расчете на общую массу композиции по меньшей мере одной добавки. Термопластичный полиуретан может быть получен способом, включающим а) реакцию смеси, содержащей по меньшей мере один сложный полиэфирполиол и по меньшей мере один полиизоцианат, и b) взаимодействие продукта реакции стадии а) с по меньшей мере одним замещенным или незамещенным диолом, который содержит по меньшей мере одну первичную и по меньшей мере одну вторичную ОН-группу. Способ нанесения термоплавкой клеящей композиции включает 1) расплавление термоплавкой клеящей композиции в нагреваемом контейнере без перемешивания или сдвига, 2) перекачка расплавленной композиции со стадии 1) шестеренчатым или поршневым насосом через нагреваемый шланг, и 3) нанесение композиции посредством насадки, валика или распылительной головки на основу. Полученная термоплавкая клеящая композиция может применяться в стандартном технологическом оборудовании, применяемом для обработки обычных термопластичных термоплавких клеев, без необходимости подвода большого количества теплоты и приложения сдвиговых усилий. 3 н. и 7 з.п. ф-лы, 1 табл., 3 пр.

1. Термоплавкая клеящая композиция, содержащая

i) по меньшей мере один термопластичный полиуретан, причем термопластичный полиуретан может быть получен способом, включающим стадии:

a) реакция смеси, содержащей по меньшей мере один сложный полиэфирполиол и по меньшей мере один полиизоцианат, и

b) реакция продукта реакции со стадии a) с по меньшей мере одним замещенным или незамещенным диолом, который содержит по меньшей мере одну первичную и по меньшей мере одну вторичную OH-группу, причем замещенный или незамещенный диол со стадии b), содержащий по меньшей мере одну первичную и по меньшей мере одну вторичную OH-группу, является соединением, отвечающим следующей формуле I:

,

,

в которой диол формулы I выбран из группы, состоящей из 1,2-пропандиола, 1,2-бутандиола, 1,3-бутандиола, 1,2-пентандиола, 1,3-пентандиола, 1,4-пентандиола, 2-метил-1,3-пропандиола, 2,2,4-триметил-1,3-пентандиола, 1,2-гександиола, 1,3-гександиола, 1,4-гександиола, 1,5-гександиола, 2-этил-1,3-гександиола, 1,2-гептандиола, 1,3-гептандиола, 1,4-гептандиола, 1,5-гептандиола, 1,6-гептандиола, 1,2-октандиола, 1,3-октандиола, 1,4-октандиола, 1,5-октандиола, 1,6-октандиола, 1,7-октандиола и из их комбинаций, и

ii) от 0,1 до 50 мас.%, в расчете на общую массу композиции, по меньшей мере одной добавки.

2. Термоплавкая клеящая композиция по п.1, в которой указанный, по меньшей мере один, сложный полиэфирполиол со стадии a) содержит сложный полиэфирполиол, имеющий среднечисленную молекулярную массу (Mn) от 200 до 10000 г/моль.

3. Термоплавкая клеящая композиция по любому из пп. 1-2, в которой полученный термопластичный полиуретан имеет среднечисленную молекулярную массу (Mn) от 2500 до 80000 г/моль.

4. Термоплавкая клеящая композиция по любому из пп. 1-3, где на стадии b) дополнительно имеется замещенный или незамещенный диол, который содержит по меньшей мере две первичные OH-группы.

5. Термоплавкая клеящая композиция по любому из пп. 1-4, где смесь со стадии a) дополнительно содержит по меньшей мере один простой полиэфирполиол, причем указанный, по меньшей мере один, простой полиэфирполиол предпочтительно содержит простой полиэфиртриол, имеющий среднечисленную молекулярную массу (Mn) от 200 до 10000 г/моль.

6. Термоплавкая клеящая композиция по любому из пп. 1-5, в которой указанный, по меньшей мере один, полиизоцианат является ароматическим полиизоцианатом.

7. Термоплавкая клеящая композиция по любому из пп. 1-6, в которой указанный, по меньшей мере один, сложный полиэфирполиол со стадии a) содержит ортофталат.

8. Термоплавкая клеящая композиция по любому из пп. 1-7, в которой добавка выбрана из группы, состоящей из пластификаторов, промоторов адгезии, веществ, повышающих клейкость, наполнителей, стабилизаторов, других термопластичных полимеров, отличающихся от полимера, полученного на стадии b), или из любой их комбинации.

9. Способ нанесения термоплавкой клеящей композиции по любому из пп. 1-8 на основу, включающий стадии:

1) расплавление термоплавкой клеящей композиции в нагреваемом контейнере без перемешивания или сдвига;

2) перекачка расплавленной термоплавкой клеящей композиции со стадии 1) шестеренчатым или поршневым насосом через нагреваемый шланг, и

3) нанесение термоплавкой клеящей композиции посредством насадки, валика или распылительной головки на основу.

10. Применение термоплавкой клеящей композиции по любому из пунктов 1-8 в переплетном деле, склеивании древесины, ламинировании поверхности, гибкой упаковке, облицовке профилей, облицовывании кромки, ламинировании тканей, формовании под низким давлением и для обуви.

| US 20120123043 A1, 17.05.2012 | |||

| CN 103102861 A, 15.05.2013 | |||

| УСИЛИТЕЛЬ АДГЕЗИИ ДЛЯ НЕ СОДЕРЖАЩИХ МОНОМЕРОВ РЕАКЦИОННОСПОСОБНЫХ ПОЛИУРЕТАНОВ | 2000 |

|

RU2272818C2 |

| SU 1297733 A3, 15.03.1987. | |||

Авторы

Даты

2020-01-24—Публикация

2015-05-13—Подача