Заявляемое изобретение относится к горному делу, а именно к области проведения изыскательских работ, направленных на определение физико-механических характеристик горных пород, в частности, упруго-прочностных характеристик, и может быть использовано при инженерном сопровождении горно-изыскательских и геотехнических работ, бурении скважин, проведении операций по гидравлическом разрыву пласта и т.п.

При проведении инженерных расчетов в области горных работ или наземного строительства требуется знание с высокой точностью и детальностью упруго-прочностных характеристик горных пород в каждом конкретном случае.

Под упруго-прочностными характеристиками понимается способность пород противостоять разрушению от действия внешних нагрузок. При этом породы находятся в напряженном состоянии, которое может быть одно-, двух- и трехосным (или объемным).

Количественно напряженное состояние оценивается напряжением — нагрузкой, приходящейся на единицу площади сечения. Критическим или предельным напряжением считается такое, при котором происходит разрушение образца породы. Оно носит название предела прочности. Величина пределов прочности и является характеристикой прочностных свойств пород.

Основное влияние на прочность горных пород оказывает их минеральный состав, структура, текстура, пористость и трещиноватость.

Наиболее простым и доступным способом определения прочностных характеристик горных пород является испытание образцов в лабораторных условиях.

Для определения пределов прочности образцов пород применяют прямые и косвенные (упрощенные) методы испытаний, имеющие различный уровень надежности. При прямых методах в образцах горных пород формируются относительно однородные поля напряжений, в которых происходит их разрушение. Пределы прочности определяются отношением разрушающей нагрузки к начальной площади поперечного сечения образцов. Для прямых методов испытаний используются, как правило, образцы горных пород правильной формы с тщательно обработанными торцевыми гранями, на которые передается нагрузка.

Существует большое количество способов измерений упруго-прочностных характеристик материалов и, в частности, образцов горных пород (см., например, патенты RU: 2006817, МПК G01N 3/24, E21C39/00, опубликован 30.01.1994 г.; 2276344, МПК G01N 3/08, опубликован 10.05.2006 г.; US: 5546797, МПК G01N 3/34, опубликован 20.08.1996 г.; 8261600, МПК G01N 3/46, опубликован 11.09.2012 г.), описывающих непосредственные воздействия, в основе которых могут лежать различные физические принципы, на исследуемый образец.

Несмотря на разнообразие известных способов их общий основной недостаток заключается в том, что они раскрывают непосредственно порядок прямого физического воздействия на уже подготовленный единичный образец, позволяющего измерить его определенные физические параметры. При этом общая картина изменений упруго-прочностных характеристик по всей длине, например, пласта породы (который может быть многометровым и более), наличие в нем аномалий, специфических зон (в том числе и внутри), получаемая расчетным путем на основании данных о каждом выделенном образце, может быть недостоверной. Это происходит вследствие того, что выбор точек (например, в подготовленном керновом материале), из которых берутся образцы для измерений, произволен и, следовательно, не оптимален.

Традиционно для определения упруго-прочностных характеристик горных пород осуществляется следующая последовательность технических действий:

- отбор и подготовка кернового материала;

- разметка кернового материала на равные по длине участки;

- извлечение из каждого участка по одному стандартному образцу для измерений;

- непосредственное измерение упруго-прочностных характеристик каждого из извлеченных образцов;

- расчет и построение на основе полученных точечных результатов непрерывных профилей упруго-прочностных характеристик (УПГ) по всей длине кернового материала. (Richard, T., Dagrain, F., Poyol, E., Detournay, E., 2012. Rock strength determination from scratch tests. Engineering Geology 147–148, 91–100. doi:10.1016/j.enggeo.2012.07.011).

Использование вышеописанного способа определения упруго-прочностных характеристик горных пород, принятого в качестве прототипа, не позволяет гарантированно получать в каждом случае характеристики с высокой степенью достоверности, поскольку выбор точек для взятия образцов из кернового материала производится без учета его профильных свойств и при построении непрерывных профилей УПГ нет возможности учета наличия аномалий как по длине, так и по объему кернового материала.

Задача изобретения состоит в разработке способа определения упруго-прочностных характеристик горных пород, позволяющего получать обеспечивающие высокую достоверность результаты измерений.

Техническим результатом заявляемого изобретения является повышение достоверности упруго-прочностных характеристик исследуемого кернового материала по всему его объему.

Технический результат достигается тем, что в способе определения упруго-прочностных характеристик горных пород, включающем отбор и подготовку полноразмерного кернового материала, его разметку, последующее извлечение из полноразмерного кернового материала в соответствии с разметкой стандартных образцов для измерения и, непосредственно, измерения упруго-прочностных характеристик каждого из извлеченных стандартных образцов, после подготовки полноразмерного кернового материала производят измерения его свойств параллельно оси цилиндра, по все длине, разметку полноразмерного кернового материала производят на основании результатов таких измерений, а на основании результатов измерений упруго-прочностных характеристик каждого из стандартных образцов производят построение зависимостей между ними и профильными свойствами, генерируя непрерывные профили упруго-прочностных характеристик по всей длине полноразмерного кернового материала.

При этом измерение свойств кернового материала параллельно оси цилиндра по всей длине может производиться в отношении следующих физических параметров:

- твердости поверхности (методом, описанным ниже, оно же скретч-тест);

- фильтрационно-емкостных;

- акустических;

- теплофизических;

- оптических;

- естественной гамма активности;

- электрофизических.

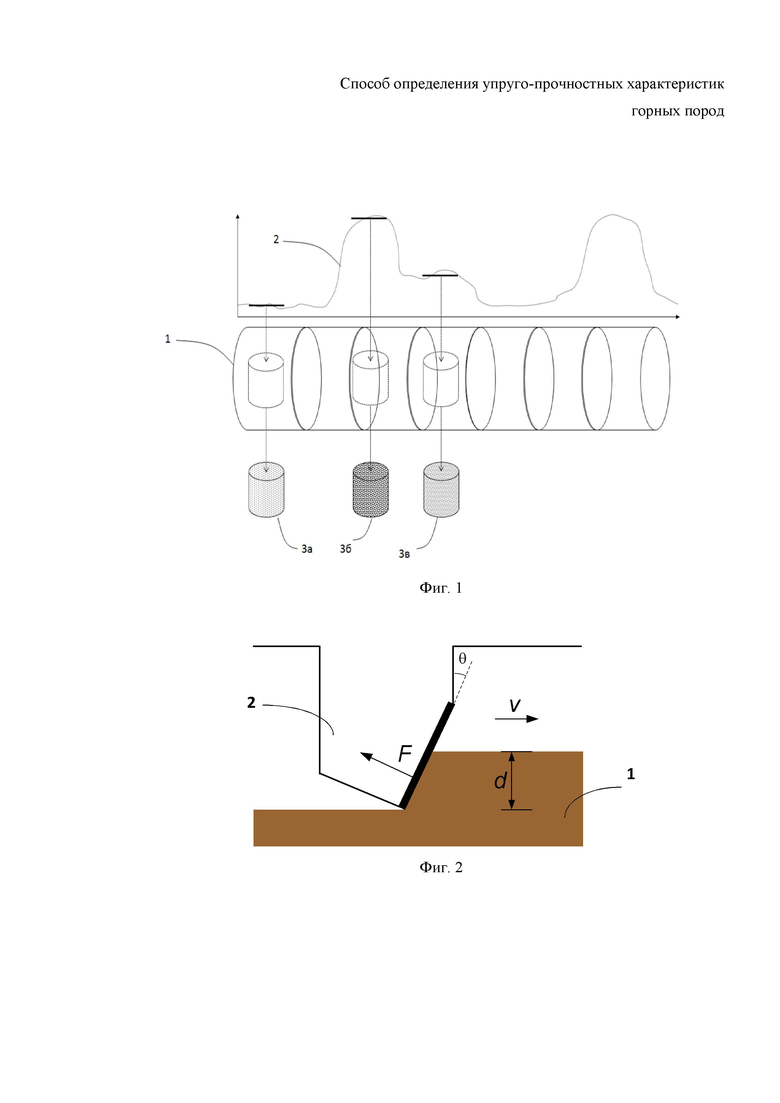

Заявляемое изобретение поясняется чертежом, на котором схематически представлены принципы разметки полноразмерного кернового материала и извлечения из него в соответствии с разметкой стандартных образцов для измерения.

На чертеже представлен образец 1 полноразмерного кернового материала, график 2 его профильных свойств, извлеченные из образца 1 в соответствии с разметкой на основании графика 2 стандартные образцы 3а, 3б, 3в.

Реализацию заявляемого способа осуществляют следующим образом (на примере измерения твердости поверхности) Фиг.1.

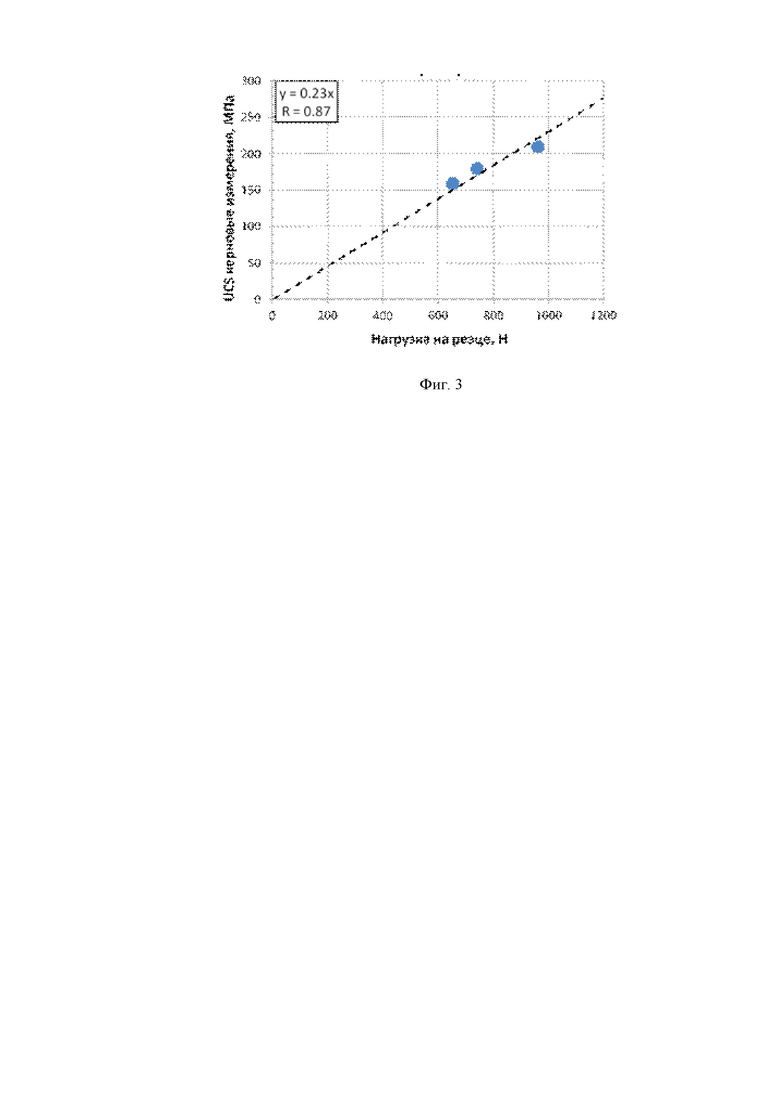

Образец 1 полноразмерного кернового материала подготавливают для загрузки в кассету-кернодержатель, например, сошлифовывая плоскую поверхность заданной глубины для исключения неровностей поверхности образца 1. Далее к подготовленному образцу 1 подводят резец 2, на Фиг. 2, устанавливая глубину заглубления d и угол атаки Ɵ. Резец является частью измерительной системы, позволяющей фиксировать усилия, возникающие при царапании им во время перемещения по специально подготовленной (сошлифованной) поверхности образца 1. Далее запускают горизонтальную подачу резца относительно образца 1 одновременно с записью касательной компоненты силы F сопротивления царапанию, которую фиксируют непрерывно во время перемещения измерительной системы параллельно оси цилиндра, по все его длине.

Полученную характеристику F анализируют следующим образом. Строят гистограмму, показывающую, с какой частотой встречается то или иное значение F от минимального Fmin до максимального Fmax значений. Далее производят извлечение и исследование стандартных образцов 3а и 3б в точках, отвечающих Fmin и Fmax, соответственно. Сопоставляют значения упруго-прочностных характеристик, замеренных на стандартных образцах 3а и 3б с граничными значениями профильных свойств (Xmin и Xmax : Fmin и Fmax). Определяют требуемое число градаций N = (Xmax – Xmin)/ΔX, где ΔX – заданная точность измерения упруго-прочностного параметра X. Затем вычисляют сетку значения характеристики F профильного параметра от Fmin до Fmax с числом градаций равным N, и для полученных значений характеристики F производят разметку точек на образце 1 полноразмерного кернового материала, отвечающие выделенным значениям характеристики F.

В размеченных точках производят извлечение (например, выбуривание) стандартных образцов 3в. Для каждого стандартного образца 3в измеряют набор упруго-прочностных характеристик, включая модуль Юнга, коэффициент Пуассона и предел прочности на сжатие.

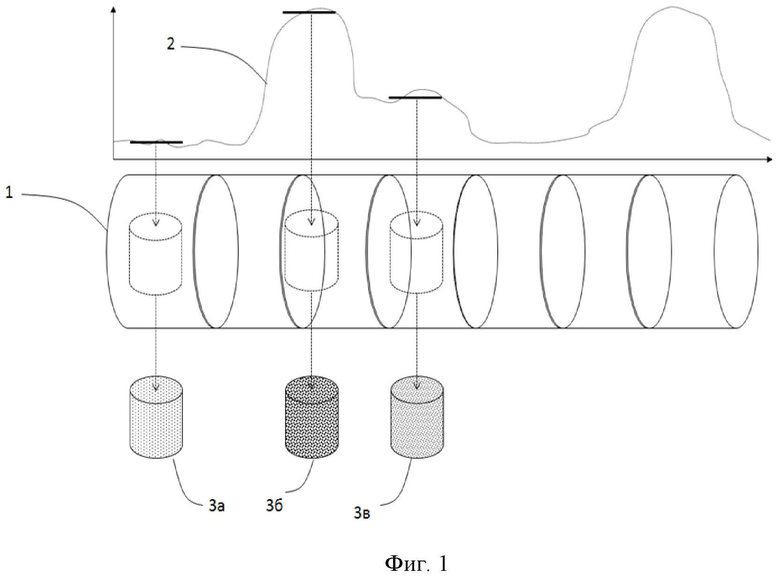

Далее упруго-прочностные характеристики, полученные при исследовании стандартных образцов 3в, сопоставляют с измеренными характеристиками силы F сопротивления царапанию посредством линейной регрессионной модели X = X(F). Так на Фиг 3 приведен пример зависимости предела прочности, замеренный на дискретных образцах на испытательном прессе, от вертикального усилия на резце, полученного в ходе записи вдоль образца на полноразмерном керне. Эта зависимость строится на массиве точек, полученном экспериментально, посредством как, традиционных измерений на отдельных образцах, так и посредством непрерывных измерений его свойств, параллельно оси цилиндра, по все его длине. Посредством полученной линейной регрессии пересчитывают непрерывно полученную характеристику силы F сопротивления царапанию в набор упруго-прочностных характеристик, замеренных на стандартных образцах 3в.

Аналогичным образом вместо силы F сопротивления царапанию возможно измерение одной или нескольких следующих характеристик профильных свойств образца 1 полноразмерного кернового материала:

- фильтрационно-емкостных;

- акустических;

- теплофизических;

- оптических;

- естественной гамма активности.

- электрофизических.

Реализацию заявляемого изобретения рассмотрим на следующем примере.

В качестве образца 1 использовался образец полноразмерного кернового материала нефтегазовой скважины длиной 1000 мм и диаметром 100 мм. Для проведения контролируемого царапания использовался фрезерный станок 6Т83Г, оснащенный измерительной головкой с резцом, Фиг.1 и измерительной тензометрической системой собственного производства. Глубина заглубления резца d составляла 0,4 мм при угле атаки резца 75° Ɵ, и скорости подачи 100 мм/мин. Регистрация велась на частоте 100 кГц, что можно считать непрерывной записью. Диапазон измерения силы F: 0 – 2000 Н с разрешающей способностью 0,01 Н. Реальные усилия на резце варьировались в диапазоне 100 – 600 Н и фактических пределах прочности 10 – 60 Мпа, соответственно.

Для измерения пределов прочности использовался испытательный пресс ИП-500. В соответствии с расчетами было отобрано 11 стандартных образцов диаметром 30 мм и длиной 60 мм.

Использование заявляемого способа определения упруго-прочностных характеристик горных пород позволяет существенно повысить точность и достоверность исследований, поскольку исключает субъективный фактор, присутствующий при разметке керна традиционным визуальным способом и получить непрерывные распределения упруго-прочностных характеристик вдоль всего кернового материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки керна и оценка прочностных характеристик методом профилирования | 2020 |

|

RU2774638C2 |

| Устройство для профилирования упруго-прочностных характеристик горных пород | 2018 |

|

RU2679659C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОФИЛЯ ПРОЧНОСТИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2548929C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕРВАЛОВ СЛАБОСЦЕМЕНТИРОВАННЫХ КОЛЛЕКТОРОВ | 2017 |

|

RU2663305C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБРАЗЦОВ АРГИЛЛИТА, НАСЫЩЕННЫХ ПЛАСТОВЫМ ФЛЮИДОМ ИЛИ ЕГО МОДЕЛЬЮ, С СОХРАНЕНИЕМ ТРЕЩИНОВАТОСТИ | 2024 |

|

RU2838664C1 |

| СПОСОБ И СИСТЕМА ОПТИМИЗАЦИИ ЛАБОРАТОРНЫХ ИССЛЕДОВАНИЙ ОБРАЗЦОВ ГОРНЫХ ПОРОД | 2019 |

|

RU2725506C1 |

| СПОСОБ ЛАБОРАТОРНОГО ОПРЕДЕЛЕНИЯ АНИЗОТРОПИИ АБСОЛЮТНОЙ ГАЗОПРОНИЦАЕМОСТИ НА ПОЛНОРАЗМЕРНОМ КЕРНЕ | 2014 |

|

RU2542998C1 |

| Способ определения относительных фазовых проницаемостей анизотропных горных пород | 2024 |

|

RU2836026C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ СТВОЛА ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2011 |

|

RU2473802C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2461820C1 |

Изобретение относится к горному делу, а именно к области проведения изыскательских работ, направленных на определение физико-механических характеристик горных пород. Сущность: на полноразмерном керновом материале производят измерения его свойств параллельно оси цилиндра, по всей длине, разметку полноразмерного кернового материала производят на основании результатов таких измерений, последующее извлечение из полноразмерного кернового материала в соответствии с разметкой стандартных образцов для измерений, выбирая наиболее однородные участки на измеренных диаграммах, и измерения упруго-прочностных характеристик каждого из извлеченных стандартных образцов. На основании результатов измерений упруго-прочностных характеристик каждого из стандартных образцов производят построение зависимостей между ними и профильными свойствами, генерируя непрерывные профили упруго-прочностных характеристик по всей длине полноразмерного кернового материала. Технический результат: повышение достоверности упруго-прочностных характеристик исследуемого кернового материала по всему его объему. 7 з.п. ф-лы, 3 ил.

1. Способ определения упруго-прочностных характеристик горных пород, включающий отбор и подготовку полноразмерного кернового материала, его разметку, последующее извлечение из полноразмерного кернового материала в соответствии с разметкой стандартных образцов для измерений и, непосредственно, измерения упруго-прочностных характеристик каждого из извлеченных стандартных образцов, отличающийся тем, что на полноразмерном керновом материале производят измерения его свойств параллельно оси цилиндра, по всей длине, разметку полноразмерного кернового материала производят на основании результатов таких измерений, выбирая наиболее однородные участки на измеренных диаграммах, а на основании результатов измерений упруго-прочностных характеристик каждого из стандартных образцов производят построение зависимостей между ними и профильными свойствами, генерируя непрерывные профили упруго-прочностных характеристик по всей длине полноразмерного кернового материала.

2. Способ по п. 1, отличающийся тем, что измерением профильных свойств является измерение твердости поверхности полноразмерного кернового материала.

3. Способ по п. 1, отличающийся тем, что измерением профильных свойств является измерение фильтрационно-емкостных характеристик полноразмерного кернового материала.

4. Способ по п. 1, отличающийся тем, что измерением профильных свойств является измерение акустических характеристик кернового полноразмерного материала.

5. Способ по п. 1, отличающийся тем, что измерением профильных свойств является измерение теплофизических характеристик кернового полноразмерного материала.

6. Способ по п. 1, отличающийся тем, что измерением профильных свойств является измерение оптических характеристик полноразмерного кернового материала.

7. Способ по п. 1, отличающийся тем, что измерением профильных свойств является измерение естественной гамма активности полноразмерного кернового материала.

8. Способ по п. 1, отличающийся тем, что измерением профильных свойств является измерение электрофизических характеристик полноразмерного кернового материала.

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МАССИВА МАТЕРИАЛА | 2006 |

|

RU2322657C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОФИЛЯ ПРОЧНОСТИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2548929C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕНИЙ В МАССИВЕ ГОРНЫХ ПОРОД | 2011 |

|

RU2478785C1 |

| WO 2017180574 A1, 19.10.2017. | |||

Авторы

Даты

2019-02-04—Публикация

2017-12-29—Подача