Изобретение относится к области нанотехнологий, а именно к способам получения фотокатализаторов для разложения веществ, загрязняющих воду и воздух, и может быть использовано в химической, фармацевтической промышленности, а также в отрасли очистки сточных вод и воздушных выбросов.

Получение фотокатализаторов производится по различным технологиям. Основным недостатком большинства существующих фотокатализаторов является их способность работать только под действием ультрафиолетового излучения с энергией более 3,4 эВ. Такое облучение полупроводников необходимо для активизации валентных электронов и перехода их в зону проводимости с целью инициации процесса окисления органических соединений, адсорбированных на поверхности фотокатализатора.

Известен способ получения фотокатализаторов на основе наночастиц диоксида титана (патент RU 2408427). Способ заключается в приготовлении водного раствора сульфата титанила с концентрацией 0,1-1,0 моль/л, добавлении в раствор кислоты до получения концентрации 0,15-1,0 моль/л с последующим гидролизом полученного раствора в гидротерамальных условиях при температуре 100-250°С в течение 0,5-24 часа и последующем высушиванием полученной суспензии пористого диоксида титана.

Техническим результатом описанного способа является возможность получения пористого фотокатализатора в форме мезопористых частиц с высокой удельной поверхностью, что усиливает его фотокаталитическую активность. Недостатком данного метода является то, что фотокатализатор, полученный по описанной методике, активен только под действием облучения ультрафиолетовыми волнами. Использование специального оборудования, излучающего ультрафиолетовые электромагнитные волны, существенно удорожает процесс фотокатализа и создает дополнительную опасность здоровью персонала обслуживающего данную установку.

Модификация фотокатализаторов с целью расширения спектра электромагнитного облучения, активизирующего окисление органических веществ, осуществляется путем допирования полупроводников. Введение примесных атомов в состав фотокатализатора изменяет зонную структуру фотокатализатора и способствует возрастанию его фотокаталитической активности под действием видимого света. Примером такого способа может служить патент RU 2565689, реализующий процесс получения фотокатализаторов на основе наночастиц диоксида титана, модифицированного марганцем, активного под действием видимого света. Для модификации наночастиц диоксида титана ионами марганца в реакционную смесь вводят перманганат калия. Синтез проводится путем взаимодействия сульфата титанила TiOSO4⋅H2O с аммиаком и перманганатом калия в разбавленной серной кислоте. Полученную смесь нагревают до температуры 80-95°С и вводят в нее раствор соляной кислоты. Образующийся в ходе реакции осадок отделяют фильтрованием, промывают водой и ацетоном, высушивают на воздухе при комнатной температуре. Недостатком вышеуказанного способа является наличие в составе фотокатализатора марганца, что усложняет процесс приготовления и повышает вероятность загрязнения сточных вод ионами марганца.

Известен способ получения фотокатализатора на основе оксида цинка, допированного серебром и палладием, проявляющего фотокаталитическую активность под действием видимого света в реакциях разложения диметил-гидразина (CN 102626625 А МПК: B01J 23/66; B01J 23/60; C02F 1/30; C02F 1/58; C02F 101/38, опубликован в 2012 году, Китай). Способ заключается в гидротермальной обработке ацетата цинка, гидроксида натрия и нитрата серебра в растворе этанола при температуре 150-200°С в течение 10-24 часов для получения наночастиц ZnO/Ag. В случае получения наночастиц ZnO/Pd вместо нитрата серебра используется хлорид палладия (II). После гидротермальной обработки порошок сушится при температуре 50-70°С в течение 6-10 часов. Недостаток метода заключается в использовании дорогостоящих допирующих элементов, повышающих стоимость фотокатализатора.

Наиболее близким по технической сущности к заявляемому способу получения фотокатализатора является патент CN 102872850 В МПК: B01J 23/06, (опубликован в 2012 году, Китай). Метод заключается в термообработке нанопорошка ZnO с целью получения кислородных дефектов на поверхности частиц. Вакансии кислорода на поверхности наночастиц способствуют высокой фотокаталитической активности под действием видимого света. Обработка представляет собой нагрев нанопорошка ZnO в вакууме (давление 0,133 Па) до 240-260°С в течение 3-5 часов. Обработанный таким образом нанопорошок проявляет фотокаталитическую активность под действием видимого света на примере разложения метиленового синего.

Недостатком вышеуказанного способа является его реализация лишь для разложения красителя метиленовый синий, а способность разложения токсичных соединений, встречающиеся в виде примесей в сточных водах, авторами не подтверждается. Для реализации способа требуется наночастицы и оборудование для нагрева в вакууме, что существенно усложняет процесс получения фотокатализатора.

Задачей настоящего изобретения является разработка легко реализуемого способа получения фотокатализатора на основе оксида цинка, позволяющего окислять фенолы и другие ароматические соединения под действием не только ультрафиолетового излучения, но и видимого света, при этом частицы имеют размер порядка 0,5 мкм, что облегчает их фильтрование после фотокаталитической очистки воды.

Способ получения частиц оксида цинка реализуется в смеси раствора этиленгликоля и воды, при концентрации этиленгликоля от 23 до 27%. В растворе в при температуры от 60 до 80°С с помощью механического перемешивания растворяют от 23 до 27 мл 2М водного раствора хлорида цинка, обеспечивая его концентрацию в растворе от 0,04 до 0,06 моль/литр. После этого в раствор добавляют гидрооксид калия из расчета от 40 до 50 грамм на литр раствора и, поддерживая температуру, продолжают до полного растворения гидрооксида калия в течение от 1 до 3 часов перемешивание смеси. Далее подогрев выключают, и смесь остывает естественным способом до комнатной температуры, и подвергается центрифугированию до полного осаждения частиц.

После центрифугирования полученный осадок диспергируют в ультразвуковой ванне в дистиллированной воде и повторяют процедуру центрифугирования до полного очищения осадка от побочных продуктов.

Промытый осадок просушивают при температуре 105°С до постоянного веса. Полученные частицы ZnO помещают в муфельную печь, затем нагревают, выдерживают 2-3 часа при температуре 600-700°С и медленно охлаждают вместе с муфельной печью и воздухом, находящимся в ней. Общее время процесса термообработки составляет 8-10 часов. Такой процесс обычно называют отжигом.

В предлагаемом способе этиленгликоль препятствует полному растворению оксида цинка с образованием цинката щелочного металла (в нашем случае калия). При указанных режимах гидротермального синтеза образуются относительно крупные частицы оксида цинка, содержащие гидроксид цинка. При нагреве до 200-250°С происходит термическая деструкции всех модификаций гидрокосида цинка, а при нагреве до 700°С и медленном охлаждении протекают процессы стабилизации неравновесной субструктуры зерен: перераспределение дисклокаций, снижение микроискажений кристаллической решетки, формирование сравнительно крупных совершенных блоков и изменение морфологии поверхности частиц. Все это приводит повышению фотокаталитической активности частиц.

Таким образом, фотокатализатор, полученный с помощью представленного способа, позволяет очищать воду от токсичных органических загрязнителей под действием не только ультрафиолетового излучения, но и при видимом свете, при этом частицы имеют размер порядка 0,5 мкм, что облегчает их фильтрование в процессе сепарации фотокатализатора от очищенной воды.

Пример использования предлагаемого способа получения фотокатализатора на основе частиц оксида цинка.

В одном литре водного раствора этиленгликоля с его концентрацией 25% растворялось 25 мл 2М водного раствора хлорида цинка при перемешивании полученного раствора механической мешалкой. Затем в полученный раствор при его нагревании до 75°С и постоянном перемешивании вносили 42 г гидроксида калия и доводили его до полного растворения. Перемешивание при нагреве продолжалось в течение 2 часов, после чего смесь остывала естественным способом до комнатной температуры. После этого смесь центрифугировали до полного осаждения образовавшихся в нем частиц.

Полученный осадок промывали в дистиллированной воде путем диспергирования в ультразвуковой ванне "Сапфир" УЗВ-2,8 и повторно центрифугировали до полного очищения осадка от побочных продуктов. Промытый осадок просушивали в сушильном шкафу при температуре 105°С до постоянного веса и разделяли на четыре части в соответствии с числом вариантов последующих опытов.

В исходном варианте - режим «0», отжиг частиц не производился, в режиме «1» температура отжига составляет 200°С, в режиме «2» - 650°С и в режиме «3» - 1000°С. Для отжига использовалась муфельная печь SNOL 8,2/110, время выдержки при заданной температуре составляло 3 часа. Снижение температуры производилось вместе с печью, общее время процесса термообработки, включающего нагревание, выдержку и остывание, составляло 8-10 часов.

Испытания полученных частиц на фотокаталитическую активность проводились на примере окисления растворенного в воде фенола в двух вариантах опытов: под действием дневного освещения и ультрафиолетового излучения.

В первом варианте частицы каждого из четырех режимов отжига в количестве 0,1 г были помещены в четыре стеклянных стакана. В каждый стакан была налита вода, содержащая фенол в концентрации 1 мг/л. Стаканы размещались около окна без прямого попадания лучей солнца, каждый раствор перемешивался при помощи магнитной мешалки. Все эксперименты проводились одновременно, чтобы устранить влияние климатического фактора и обеспечить одинаковую интенсивность и спектральный состав освещения. Продолжительность фотокаталитической очистки раствора составила 25 часов. При окончании светового дня эксперимент приостанавливался, и стаканы помещались в темный шкаф. Периодически из стаканов забирались пробы для анализа концентрации фенола, измерение концентрации фенола производилось с помощью флуориметра Шимадзу RF-6000.

Во втором варианте опытов четыре стакана, установленные на магнитные мешалки, с тем же составом очищаемой жидкости и частиц полученного фотокатализатора помещались под лампу ультрафиолетового излучения Philips TL-D 18 W BLB (365 нм). Очистка осуществлялась в течение 6 часов.

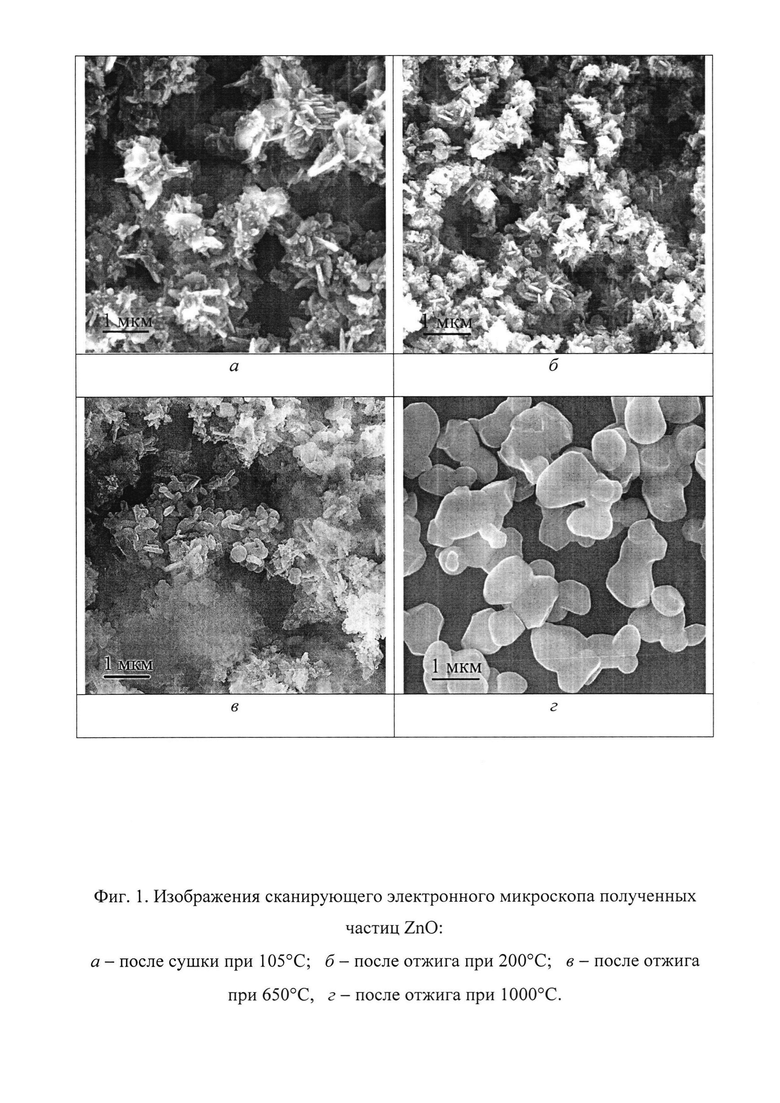

Результаты реализации предлагаемого способа иллюстрируется фиг. 1, где показаны изображения частиц ZnO, полученные на сканирующем электронном микроскопе: а - после сушки при 105°С; 6 - после отжига при 200°С; в - после отжига при 650°С, г - после отжига при 1000°С.

На фиг. 2 демонстрируется изменение концентрации фенола в воде в процентах от исходной концентрации в зависимости от времени фотокаталитической очистки полученными при разных режимах термообработки частицами ZnO, при воздействии на них дневного освещения. На графике обозначено: 1 - частицы, отожженные при 1000°С; 2 - частицы, не подвергавшиеся отжигу; 3 - частицы, отожженные при 200°С; 4 - частицы, отожженные при 650°С.

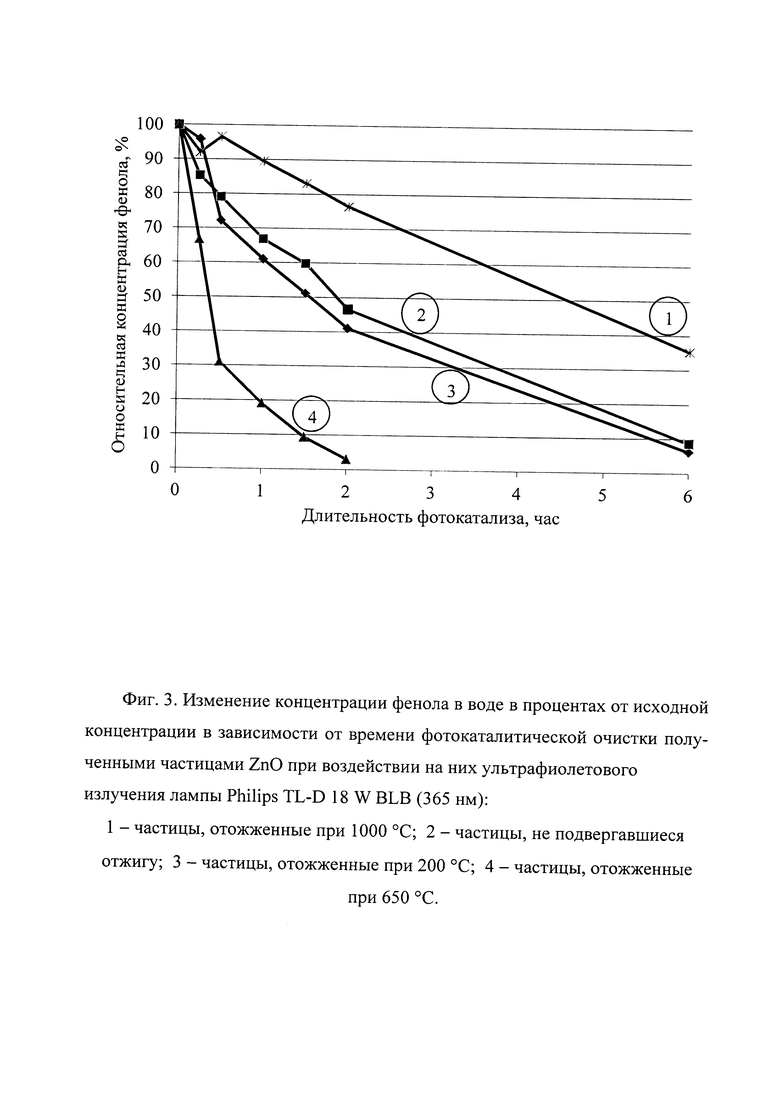

На фиг. 3 демонстрируется изменение концентрации фенола в воде в процентах от исходной концентрации в зависимости от времени фотокаталитической очистки полученными при разных режимах термообработки частицами ZnO, при воздействии на них ультрафиолетового излучения лампы Philips TL-D 18 W BLB (365 нм). На графике обозначено: 1 - частицы, отожженные при 1000°С; 2 - частицы, не подвергавшиеся отжигу; 3 - частицы, отожженные при 200°С; 4 - частицы, отожженные при 650°С.

Характеристики полученных по предлагаемому способу микрочастиц ZnO при разных режимах их отжига при атмосферном давлении воздуха представлены в таблице 1.

Ширина запрещенной зоны полученных частиц была измерена при помощи спектрофотометра Шимадзу UV-2600, оснащенного интегрирующей сферой; средний размер частиц определялся при помощи сканирующего электронного микроскопа КарлЗеис Сигма. Структурные характеристики (параметр решетки, области когерентного рассеяния, микронапряжения) определялись при помощи рентгеновского дифрактометра Шимазду методом Ритвельда в рамках программного пакета Topas фирмы Брукер; химический состав фотокатализатора был определен при помощи рентгенофлуоресцент-ного спектрометра Шимадзу EDX-8000.

Из представленных фотографий видно (фиг. 1), что форма частиц, подвергшихся отжигу, становится более округлой, а средний их размер, как следует из данных таблицы, при нагреве до 650°С остается в диапазоне 550...580 нм. При отжиге 1000°С размер частиц резко возрастает примерно в четыре-пять раз, что можно объяснить спеканием, рекристаллизацией и образованием агрегатов из микрочастиц (фиг. 1г). Эволюция субструктуры частиц оксида цинка в ходе отжига сводится к трансформации исходной субструктуры с хаотическим расположением дислокаций в упорядоченную ячеистую субструктуру в ходе отжига при 200°С, блочную субструктуру в ходе отжига при 650°С и субзеренную субструктуру в ходе отжига при 1000°С.

С ростом температуры отжига микронапряжения внутри частиц сначала увеличиваются, а потом снижаются. Для активных частиц ZnO, полученных в ходе отжига при 650°С области когерентного рассеяния (ОКР) возрастают более, чем в 3 раза, в сравнении с ОКР частиц без отжига, оставаясь в 5-6 раз меньше, чем размер частицы. При этом для отожженных частиц наблюдается незначительное снижение ширины запрещенной зоны оксида цинка и существенно повышается его фотокаталитическая активность.

Сопоставляя по графику на фиг. 2 время, затрачиваемое на равное снижение концентрации фенола при использовании частиц ZnO без отжига и прошедших отжиг при 650°С можно отметить, что в последнем случае затрачиваемое время примерно в 3,5 раза меньше. При более высокой температуре термообработки (около 1000°С) частицы практически теряют каталитические свойства.

Такой же характер фотакаталитической активности частицы ZnO демонстрируют и при их ультрафиолетовом облучении (фиг. 3). По сравнению с очисткой при дневном освещении, частицы при их ультрафиолетовом облучении обеспечивают более высокую фотокаталитическую активность. Частицы, прошедшие отжиг при 650°С обеспечивают снижение времен очистки примерно в 10 раз. Частицы, прошедшие отжиг при 1000°С, при их ультрафиолетовом облучении имеют самую низкую активность.

С учетом полученных результатов испытаний при реализации способа получения фотокатализатора на основе частиц оксида цинка рекомендуется оптимальный температурный диапазон 600-700°С их отжига при атмосферном давлении воздуха.

Фотокатализаторы, полученные с помощью представленного способа, позволяют очищать воду от токсичных органических загрязнителей под действием не только ультрафиолетового излучения, но и под действием видимого света, при этом частицы имеют размер порядка 0,5 мкм, что облегчает их отфильтровывание в процессе очистки воды. Предлагаемый способ получения фотокатализатора на основе оксида цинка, успешно решает поставленные задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИЗАТОРА НА ОСНОВЕ ГЕТЕРОСТРУКТУРЫ ZnO/CuO-CuO С ПОВЫШЕННОЙ ФОТОКАТАЛИТИЧЕСКОЙ АКТИВНОСТЬЮ | 2022 |

|

RU2794093C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИЗАТОРА ИЗ ПОРОШКА ОКСИДА ЦИНКА МАССОВОГО ПРОИЗВОДСТВА | 2019 |

|

RU2733474C1 |

| Способ получения фотоактивного композита с бактерицидными свойствами | 2018 |

|

RU2683321C1 |

| Композитный порошковый фотокатализатор и способ его получения | 2023 |

|

RU2829486C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИЗАТОРА НА ОСНОВЕ ВИСМУТАТА ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА И СПОСОБ ОЧИСТКИ ВОДЫ ОТ ОРГАНИЧЕСКИХ ЗАГРЯЗНИТЕЛЕЙ ФОТОКАТАЛИЗАТОРОМ | 2014 |

|

RU2595343C2 |

| Способ формирования фотокаталитического покрытия на основе висмутата стронция на стеклокерамическом носителе | 2022 |

|

RU2813885C1 |

| Способ получения фотокатализатора на основе наноструктурированного оксида цинка, допированного медью | 2021 |

|

RU2771385C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИЗАТОРА НА ОСНОВЕ МЕХАНОАКТИВИРОВАННОГО ПОРОШКА ОКСИДА ЦИНКА | 2016 |

|

RU2627496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТСОДЕРЖАЩИХ КОМПОЗИТОВ НА ОСНОВЕ ОКСИДА ЦИНКА | 2020 |

|

RU2750653C1 |

| ФОТОКАТАЛИЗАТОР НА ОСНОВЕ ОКСИДА ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2508938C1 |

Изобретение относится к области нанотехнологий получения фотокатализаторов для разложения веществ, загрязняющих воду и воздух, и может быть использован в химической и фармацевтической промышленности, а также в отрасли очистки сточных вод и воздушных выбросов. Способ получения фотокатализатора на основе оксида цинка заключается в растворении хлорида цинка в водном растворе полиатомного спирта в процессе гидротермальной обработки и введении в раствор щелочи с последующим отделением получившегося осадка частиц оксида цинка их промывкой и сушкой, при этом в водном растворе содержится этиленгликоль с концентрацией от 23 до 27%, в котором при температуре раствора от 60 до 80°С с помощью механического перемешивания растворяют от 23 до 27 мл 2М водного раствора хлорида цинка, обеспечивая его концентрацию в растворе от 0,04 до 0,06 моль/литр, после чего добавляют гидрооксид калия из расчета от 40 до 50 грамм на литр раствора и, поддерживая температуру, продолжают до полного растворения гидрооксида калия в течение от 1 до 3 часов перемешивание смеси, после чего она остывает естественным способом до комнатной температуры и подвергается центрифугированию до полного осаждения частиц. Технический результат заключается в очистке воды от токсичных органических загрязнителей под действием не только ультрафиолетового излучения, но и под действием видимого света, при этом частицы имеют размер порядка 0,5 мкм, что облегчает их отфильтровывание в процессе очистки воды. 2 з.п. ф-лы, 3 ил., 1 табл.

1. Способ получения фотокатализатора на основе оксида цинка, заключающийся в растворении хлорида цинка в водном растворе полиатомного спирта в процессе гидротермальной обработки и введении в раствор щелочи с последующим отделением получившегося осадка частиц оксида цинка их промывкой и сушкой, отличающийся тем, что в водном растворе содержится этиленгликоль с концентрацией от 23 до 27%, в котором при температуре раствора от 60 до 80°С с помощью механического перемешивания растворяют от 23 до 27 мл 2М водного раствора хлорида цинка, обеспечивая его концентрацию в растворе от 0,04 до 0,06 моль/литр, после чего добавляют гидрооксид калия из расчета от 40 до 50 грамм на литр раствора и, поддерживая температуру, продолжают до полного растворения гидрооксида калия в течение от 1 до 3 часов перемешивание смеси, после чего она остывает естественным способом до комнатной температуры и подвергается центрифугированию до полного осаждения частиц.

2. Способ получения фотокатализатора по п. 1, отличающийся тем, что после центрифугирования полученный осадок диспергируют с помощью ультразвуковой установки в дистиллированной воде и повторяют процедуру центрифугирования до полного очищения осадка от побочных продуктов, после чего выпавшие в осадок частицы высушивают при температуре 105°С до постоянного веса.

3. Способ получения фотокатализаторов по п. 1, отличающийся тем, что высушенные частицы нагревают, выдерживают при температуре 600-700°С в течение 2-3 часов и медленно охлаждают до комнатной температуры вместе с муфельной печью и находящимся в ней воздухом, при этом общее время термообработки - отжига составляет 8-10 часов.

| CN 102872850 A, 16.01.2013 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИЗАТОРА НА ОСНОВЕ МЕХАНОАКТИВИРОВАННОГО ПОРОШКА ОКСИДА ЦИНКА | 2016 |

|

RU2627496C1 |

| CN 105921159 A, 07.09.2016 | |||

| CN 104148046 A, 19.11.2014. | |||

Авторы

Даты

2019-02-05—Публикация

2018-04-25—Подача