Предлагаемое изобретение относится к химической технологии, а именно к получению углеродных волокнистых материалов различного текстильного вида путем термохимической обработки лиоцельных гидратцеллюлозных волокон.

Получаемые углеродные волокнистые материалы находят применение в качестве армирующих наполнителей композитов с полимерной углеродной, керамической и металлической матрицами различного назначения; теплоизоляции высокотемпературного термического оборудования; гибких электронагревателей электродов электролитических процессов; высокотемпературных фильтров агрессивных газов, жидкостей и расплавов; для производства спортивных изделий, в медицине, а также при производстве углеродных волокнистых адсарбентов, носителей катализаторов, материалов для защиты от электромагнитного излучения, баллистической бронезащиты.

Известен способ отделки лиоцельного гидратцеллюлозного волокна при получении углеродных волокнистых материалов обработкой исходного суровых лиоцельных волокнистых материалов пропиткой в растворе каталитических соединений катализатора карбонизации, сушкой и последующей обработкой на стадии карбонизации до температуры 360-450°С и графитации до 3000°С [1]. Данный источник информации использован в качестве аналога.

Недостатком этого способа отделки ГЦЛ-волокон при получении УВМ из ГЦЛ-волокон является нестабильность процесса термохимического превращения ГЦ-волокон в углеродный волокнистый материал на стадии карбонизации и графитации.

Известно, что проблема нестабильности получения углеродных волокон вызваны особенностями химического строения, и структуры макромолекул волокнистой гидратцеллюлозы которые затрудняют ее технологически простое превращение в УВМ. Процесс получения ГЦ-волокон включает много стадий, операции выполнения которых, требуют строгой регламентации. В химической формуле макромолекулы целлюлозы имеются ацетальные связи (кислородные мостики) как между звеньями главной цепи, так и внутри звеньев. Поэтому при пиролизе на стадии карбонизации необходима полная деполимеризация целлюлозной макромолекулы с разрывом этих связей и удалением атомов кислорода, препятствующих протекании. В углеродсодержащем пиролизуемом остатке конденсационных процессов формирования углеродистой графитоподобной структуры волокна.

Известен способ получения УВМ из ГЦЛ-волокон, процесс отделки которых включает тепловлажностную обработку (ТВО) исходного волокнистого материала в растворе химиката-релаксатора, отмывку, сушку, синтез катализатора карбонизации на поверхности ГЦЛ-волокна и в его пористой системе при обработке в кипящем водном растворе компонентов катализатора, содержащем хлористый аммоний, в перегретой паровоздушной среде, окончательную сушку и последующую карбонизацию и графитацию. [2]

Данный способ наиболее соответствует сущности предлагаемого технологического решения, поэтому выбран в качестве прототипа. Данный выбор прототипа предопределен тем обстоятельством, что центр тяжести отличительных признаков приходится на рекомендации по операциям проведения предкарбонизационной отделки суровых исходных гидратцеллюлозных волокон, лиоцельных ГЦ-волокон в том числе. В результате проведения данной предкарбонизационной отделки, по существу, получают прекурсор УВМ, в который он превращается, в результате термообработки на стадиях карбонизации и графитации.

Данный способ по прототипу основан на продуктивном подходе к решению проблемы получения углеродных волокон с улучшенными физико-механическими свойствами. В соответствии с этим подходом ГЦ-волокно подвергается предкарбонизационной отделке в составе перечисленных выше операций с получением прекурсора УВМ. Однако отделанное по способу прототипа ГЦ-волокно все же не обеспечивает в полной мере эффект повышения прочности получаемых на основе прекурсора углеродных волокон, а карбонизация протекает в условиях продолжительного нагрева волокна-прекурсора, приводящий) к снижению производительности процесса, что является недостатком.

Целью предлагаемого технического решения является устранение указанных недостатков, увеличения прочности получаемых на основе лиоцельного ГЦ-прекурсора углеродных волокон и производительности процесса их получения.

Поставленная цель достигается тем, что в известном способе отделки лиоцельного гидратцеллюлозного волокна при получении прекурсора углеродных волокнистых материалов, содержащего катализатор карбонизации, включающем обработку исходного сурового лиоцельного гидратцеллюлозного волокнистого материала в растворах компонентов катализатора, содержащих хлористый аммоний, сушку обработанного материала, в соответствии с предложенным изобретением исходный суровый лиоцельный гидратцеллюлозный материал, предварительно подвергнутый интенсивному кратковременному нагреву до температуры начала активного пиролиза волокна, тепловлажностной обработке в растворе тиосульфата натрия, отмывке и сушке, дополнительно подвергают вторичному интенсивному кратковременному нагреву по режиму предварительного нагрева, обработке в растворе компонентов катализатора, в перегретой паровоздушной среде и вентилируемой сушке, при этом длительность интенсивного кратковременного нагрева составляет 1-3 минуты при температуре 150-180°С, а концентрация водного раствора тиосульфата натрия при тепловлажностной обработке составляет 8-15% масс и температура раствора 80-100°С, в то время, в состав раствора компонентов катализатора карбонизации, содержащим хлористый аммоний, дополнительно вводят диаммоний фосфат при соотношении масс хлористого аммония и диаммоний фосфата как 3:2 при обработке в 17%-ном водном растворе в интервале температур 90-100°С в течении 15-35 минут, а импрегнированный гидратцеллюлозный материал обрабатывают в перегретой паровоздушной среде в течение 15-25 минут, а затем досушивают при температуре 95-105°С в течение 15-25 минут в вентилируемой камере.

Ниже приведено описание технической сущности предложения.

Гидратцеллюлозные лиоцельные волокна (ГЦЛ), помимо особенностей химического строения, обладают структурой, которая состоит из кристаллитных и аморфных элементов. Структурная гетерофазность при наличии положительного, тем не менее, проявляет и негативное воздействие на формирование прочности получаемого углеродного волокна из прекурсора в случае резкой контрастности структурных различий на межфазной границе раздела кристаллитной и аморфной фаз структуры.

При фильерном формовании лиоцельных волокон из прямого раствора в N-метилформин-N-оксиде (ММО) и осаждении в осадительной ванне целлюлоза быстро кристаллизуется так, что сформованное волокно фиксируется в сильно набухшем состоянии. При последующих операциях промывки и сушки образовавшаяся в начале формования пространственная сетка с кристаллитными узлами сохраняется, а возникшее при сушке волокна внутреннее напряжение не релаксирует полностью. [3] В ходе влажностных операций при отделке исходного волокна при получении прекурсора волокно набухает и стремится восстановить пространственную структуру, которая была зафиксирована, благодаря быстрой кристаллизации. Происходит значительная разориентация макромолекул в волокне и существенно снижается его прочность. Такое исходное волокно, будучи подвергнутое обработке в водном растворе компонентов катализатора, а затем окончательной сушке, как это осуществляют по способу прототипа, вопреки предполагаемой релаксации, повышает степень напряженно деформированного состояния (НДС). И в этом проявляется один из главных недостатков способа по прототипу, так как высокий уровень НДС при пиролизе ГЦЛ-прекурсора является фактором, негативно воздействующим на формирование первичной углеродистой структуры на стадии карбонизации. Из наблюдаемого факта следует вывод, что прекурсор следует карбонизовать, предварительно подвергнув исходное суровое ГЦЛ-волокно отделке для реализации релаксации напряжений и устранения контрастности структуры на границе раздела кристаллитной и аморфной фаз строения надмолекулярных образований волокнистой целлюлозы.

Исходное ГЦЛ-волокно, подлежащее переработке в углеродный волокнистый материал, является полимерным телом, которое, как указано выше, находится в напряженно-деформированном состоянии. Целлюлоза ГЦ-волокон обладает свойствами, характерными для жесткоцепных полимеров. Макромолекула целлюлозы содержит полярные боковые гидроксильные группы. Поэтому ГЦЛ - высокогидрофильный полимер. При воздействии теплоты и влаги структура ГЦ-волокон способна к самоорганизации макромолекулярных образований целлюлозы преимущественно в аморфных областях строения ближнего порядка кристаллитных элементов структуры. В результате создается более равномерная структура и сглаживание структурной контрастности на межфазной границе кристаллитной и аморфных областей.

Самоструктурирование ГЦЛ-волокна при воздействии интенсивного кратковременного нагрева, в отличие от структурирования при ТВО, происходит практически без усадки и, следовательно, без разориентации и аморфоризации макромолекул. В условиях импульсного нагрева ИКН при быстром достижении волокном определенной температуры развивается состояние, близкое к высокоэластическому состоянию полимера до начала пиролиза целлюлозы, но полярные звенья макромолекул при этом не возвращаются в первоначальные локальные положения, в которых они находились перед ИКН волокна, а переходят в новое состояние равновесия. Такие перестроения уменьшают НДС, возникшие в волокне при фильерном формовании и осаждении в процессе изготовления ГЦЛ-волокна. При быстром, почти импульсном, нагреве не происходит усадка волокна, но часто наблюдается его удлинение, что свидетельствует о возникновении самоорганизации макромолекул целлюлозы Наблюдаемая сложность релаксационного перехода волокнистой целлюлозы как полимера свидетельствует о термодинамически неравновесном состоянии полимерной системы ГЦЛ-волокна. Данная характерная способность ГЦЛ-волокон к самоорганизации структуры при термо-тепловлажностном воздействии послужила предпосылкой для разработки предложенного технического решения.

Последовательное проведение операций ИКН и ТВО, когда ИКН проводят обязательно перед ТВО, а затем после сушки перед обработкой волокна в растворе компонентов катализатора карбонизации вызывает качественное изменение в перестроении макромолекул (фрагментов, звеньев макромолекул) аморфных элементов структуры волокна. Образующаяся при этом структура определяется структурой волокна, после первичной обработки, а также условиями протекания вторичного процесса структурирования.

При быстрой термообработке в области температуры стеклования макромолекул целлюлозы возможен переход ГЦЛ-волокна в состояние, близкое к жидкокристаллическому, в котором облегчено самопроизвольное упорядочение аморфных областей структуры волокна. В соответствии с указанным явлением после первой операции ИКН волокна стабилизируется ориентация макромолекул, достигнутая при осаждении и сушке, и, частично, релаксирует НДС. Следующая за ИКН операция ТВО волокна, в ходе которой стабилизированная структура под действием влаги и тепла подвергается этапу структурирования, не вызывающего повышение НДС.

Саморегулирование макромолекул аморфной области ГЦ-волокон во влажной теплой среде происходит в переделах ближнего порядка кристаллитного элемента структуры в слое крайне малой толщины. Этот слой выделается из «матричной» аморфной фазы и начинает на нее воздействовать своим энергетическим полем, возбуждая саморегулирование в следующем слое ближнего порядка аморфной структуры. В результате таких послойных полиморфных преобразований в волокне формируется организованная градиентная структура аморфной фазы. Данный структурно-модифицированный элемент располагается между кристаллитными элементами. На определенном отдалении от кристаллита структурное модифицирование завершается. В результате в центральной части аморфного элемента остается не модифицированная зона, по строению фактически являющаяся исходной аморфной структурой.

Сформировавшаяся по изложенному механизму в ходе ТВО ГЦЛ-волокна градиентная структура способствует зарождению пиролиза в наименее упорядоченном слое аморфной фазы и перемещению фронта терморазложения к наиболее упорядоченным слоям. «Плавный» переход от менее структурированных слоев аморфной фазы к более структурированным, а от них и на кристаллитную фазу должен протекать в условиях меньших флуктуаций НДС между слоями аморфной и кристаллитных фаз. В результате наблюдается улучшение прочностных свойств графитированного волокна. При этом ИКН и ТВО становятся технологическими факторами предкарбонизационной отделки ГЦЛ-волокна во взаимосвязи с качественным и количественным составом катализатора карбонизации.

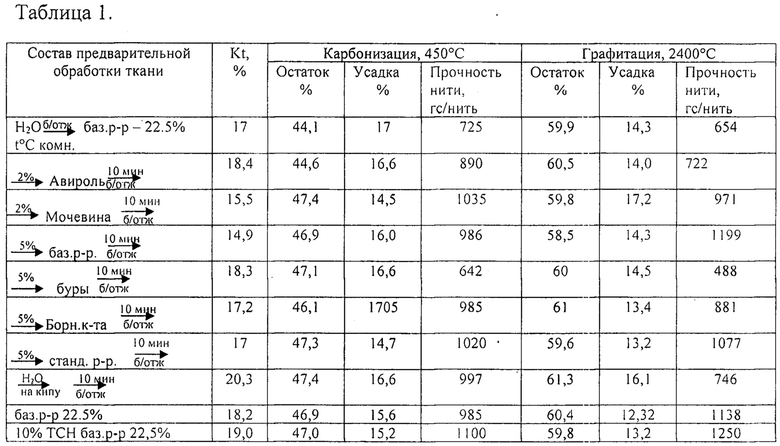

ИКН и последующая операция ТВО, как это отмечено, оказывают большое влияние на процесс предкарбонизационной подготовки ГЦЛ-волокна. Вторым фактором, сильно способствующим достижению эффекта, является среда, в которой осуществляют ТВО. ГЦ-волокна, структура которых модифицирована термическим и тепложидкостным воздействием по иному взаимодействуют с катализатором карбонизации в процессе термохимического превращения в углеродное волокно. Экспериментально определено, что в реальном процессе это взаимодействие зависит от температуры, длительности ТВО и жидкостной среды и оказывает влияние на прочность карбонизованных и графитированных волокон. Определение оптимального химиката - релаксатора было проведено экспериментально. Данные сведены в таблице 1 Влияние среды ТВО на прочность графитированной нити.

По данным таблицы 1, в результате установлено, что раствор тиосульфата натрия в качестве жидкостной среды ТВО оказывается наиболее эффективным в сравнении с опробованными водными растворами: авироля (2%), мочевины (2%), (бура + диаммоний фосфат + углекислый аммоний (базовый состав)) (5%), (бура + диаммоний фосфат) (стандартный состав) (5%). Определено, что концентрация раствора ТСН должна быть в пределах от 8% до 12% с оптимальной концентрацией 10%. Уменьшение или увеличение концентрации приводит к снижению показателей качества получаемого углеродного волокна. Это связано с тем, что ТСН (N2S2O3) в водных растворах практически не вызывает хемодеструкцию ГЦЛ-волокон, и оказывает защитные действия от окисления макромолекул целлюлозы растворенным в воде кислородом, очень активным в мокром, набухшем волокне. Длительность обработки волокна в растворе ТСН должна быть в пределах 15-25 минут при температуре 90-100°С.

Следующее отличительное действие направлено на устранение из капиллярно-пористой системы ГЦЛ-волокна избытка раствора ТСН, проникшего в нее при проведении ТВО. Проведение этой операции рекомендуется осуществлять отмывкой в воде. Эксперименты показали, что не наблюдается статистического различия в результатах получения конечного продукта, если отмывку проводить в водопроводной стандартной воде или в специально подготовленной дистиллированной. В то время, как отмывка в спирте или в ацетоне дает совершенно неприемлемый результат по прочности и технологически трудно осуществима. Поэтому выбор среды отмывки ГЦЛ-волокна был остановлен на стандартной водопроводной воде в течении 15-25 минут при температуре кипения раствора ТСН (100°С).

После операции отмывки система пор ГЦЛ-волокна заполнена слабым водным раствором тиосульфата натрия и не готова для приема раствора компонентов при проведении синтеза катализатора на поверхности и в поровой системе волокна.

Сушку волокна после ТВО рекомендуется проводить при температуре 95-100°С в вентилируемой камере. Длительность технологически определяется как «до постоянной массы». Однако по времени этот результат достигается в течении 15-25 минут. Влажность высушенного материала контролируется.

Выбор сушки на воздухе в вентилируемой камере был определен необходимостью не только освобождением пор волокна от влаги, но и возможно полного устранения соединения ТСН перед синтезом катализатора. При сушке на воздухе в I этапе температура материала не повышается более, чем до 60-70°С. Более интенсивное испарение проходит с поверхности волокна, которому способствует направленное вентиляцией движение воздуха относительно материала. Это усиливает миграцию раствора ТСН из пор к поверхности, уменьшая возможность осаждения в них химиката-релаксатора, с повышением остаточного количества которого в волокне проявляется тенденция снижения прочности конечного материала.

Вторичный цикл ИКН после ТВО, но перед синтезом катализатора, как отличительное действие предлагаемого технического решения, необходим для стабилизации модифицированной структуры в ГЦЛ-волокне в результате воздействия предыдущих ИКН и ТВО. Происходящие при этом стабилизационные перестроения «сглаживают» в сформировавшейся структуре контрастное разграничение кристаллитных и аморфных элементов строения ГЦЛ-волокна, и тем самым снижает уровень вторичного напряженного состояния, возникающего при пиролизе на межфазной границе областей с различной структурной упорядоченностью.

Еще один технический эффект проведения ИКН перед синтезом катализатора заключается в том, что в результате интенсивного быстрого нагрева до температуры начала активного пиролиза ГЦЛ-волокна оставшаяся в волокне преимущественно адсорбционная влага удаляется из капиллярно-пористой структуры в виде пара. Освобождение пор от влаги при этом становится более полным, что благоприятствует улучшению пропитываемости волокна раствором компонентов при синтезе катализатора.

Очень важным для формирования синтезируемого катализатора являются показатели его активности и качества, которые определяются условиями «пропарки».

Рекомендации по проведению паровоздушной обработки ГЦЛ-волокнистого материала, импрегнированного раствором соединений - компонентов катализатора, предлагаются на основании результатов экспериментальных исследований. Техническая сущность предложения состоит в том, что для каталитической активности процесса карбонизации важным фактором является вид осажденного катализатора на поверхности и в пористой системе ГЦЛ-волокна. Цели, которые ставятся перед вентилируемой сушкой волокна после ТВО (эвакуировать соединения ТСН из пор) и перед обработкой в паровоздушной среде волокна, пропитанного раствором соединений - компонентов катализатора - совсем противоположные: перед «пропаркой» стоит задача осадить как можно больше соединений катализатора именно в капиллярно-пористой системе волокна.

Теплоемкость воздуха, в среде которого проводится сушка релаксированного ТВО волокна, значительно меньше теплоемкости паровоздушной смеси, в которой рекомендуется проводить обработку импергнированного волокна. При сушке на воздухе при температуре 100°С температура высушиваемого материала, как уже отмечалось ранее, не превышает 60-70°С в течение интервала времени высыхания волокна до начала II этапа сушки, при котором температура материала возрастает до температуры агента сушки, и свершается досушка материала. Но это, фактически, происходит уже после миграции раствора из пор к поверхности, где и происходит кристаллизация осажденных соединений в виде порошка из кристаллов катализатора случайных размеров и форм. Причем порошок неравномерно покрывает поверхность волокон, наблюдается осыпание порошка, а в пористой системе катализатора практически нет.

При пропарке ГЦЛ-волокнистый материал, кроме того, что подвергается дополнительному структурированию, которое способствует улучшению эффекта, внутри его пористо-капиллярной системы происходит осаждение катализатора из раствора без миграции влаги с уносом катализатора из объема волокна к поверхности, так как закипание влаги в порах происходит почти мгновенно. В случае нежелательной миграции жидкости в виде раствора замечено появление кристаллитных наростов, образующихся в результате кристаллизации из мигрирующего к поверхности раствора катализатора из капиллярно-пористой системы волокна. Следовательно, характер осажденного катализатора зависит от условий сушки или «пропарки». Покрытие поверхности образцов волокон после «пропарки» и досушки представляет аморфно-стекловидную пленку, прочно удерживающуюся на поверхности, в отличии от покрытий образцов, образующихся в условиях сушки на воздухе в вентилируемой камере, которые имеют явно кристаллитное строение и очень низкое адгезионное взаимодействие с поверхностью волокон. Плотный контакт стекловидной пленки с внутренней и внешней поверхностями волокна способствует мультиплетным взаимодействия активных центров макромолекул и поверхности катализатора, в которых зарождаются каталитические реакции термодеструкции волокна. Количество возникающих при этом активных центров пиролиза оказывается значительно больше, чем в случае взаимодействия целлюлозы с поверхностью катализатора, осажденного в виде кристаллов, так как количество мультиплетных контактов определяется количеством активных центров макромолекул целлюлозы, а не количеством совпадений активных центров целлюлозы и активных центров на поверхности кристаллов катализатора. Глубина и объемность реакции пиролиза макромолекул целлюлозы при этом существенно возрастает, следствие - повышение прочности графитированного волокна. Таким образом, режим операций по «пропарке» и досушки позволяет осуществить образование мультиплетных контактов катализатора с поверхностными активными группами целлюлозы в результате осаждения катализатора преимущественно в порах в виде аморфно-стекловидной пленки.

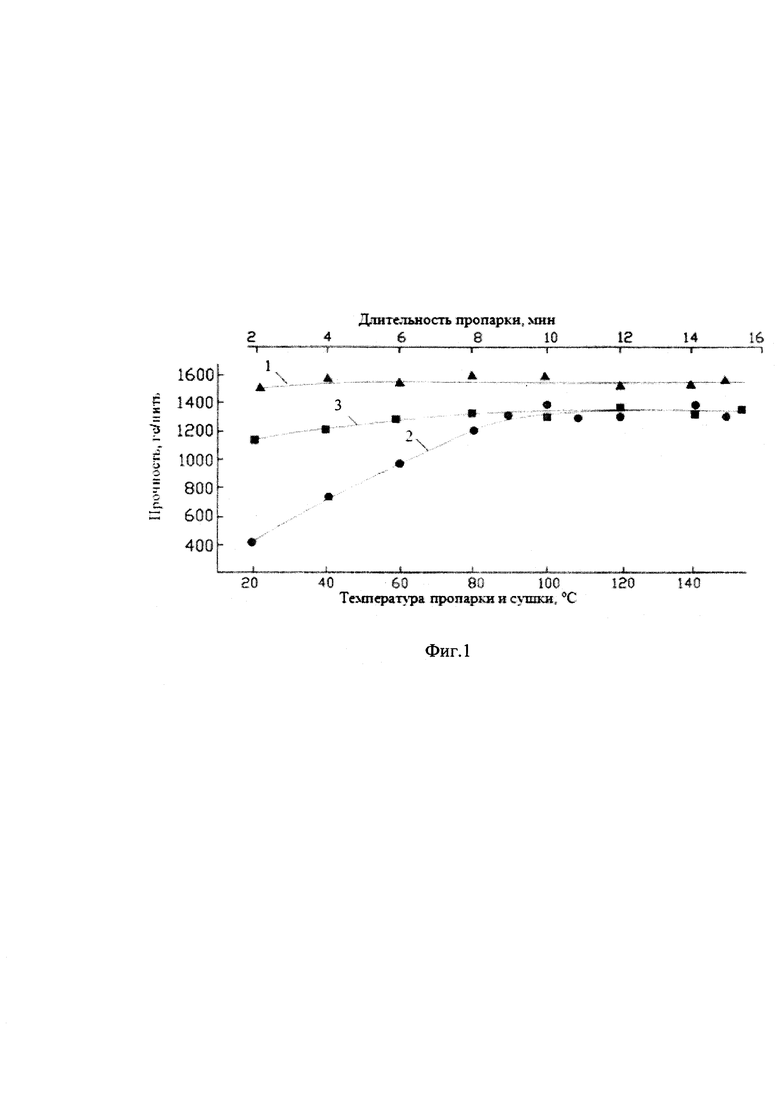

Фигура 1 - Зависимость прочности углеродных нитей от температуры (1, 2) и длительности (3) пропарки и окончательной сушки прекурсора после синтеза катализатора. Кривая 1 - карбонизованные нити; кривые 2, 3 - графитированные нити. Данные экспериментов, представленные на фигуре 1 показывают, что прочность волокон (кривая 2 на фиг. 1) увеличивается с повышением температуры обработки в паровоздушной среде после синтеза катализатора в растворе его компонентов от 30°С до 130°С, а прочность карбонизованных волокон изменяется мало (кривая 1 на фиг. 1).

Повышение температуры выше 130°С вызывает начало деструктивных процессов в волокне и соответственно качество конечного продукта снижается. В то же время, проведение обработки паровоздушной смесью при температурах от 30°С до 50-60°С вызывает резкое падение прочности Оптимальным рекомендуется температурный интервал 90-130°С.

Прочность графитированного волокна в зависимости от длительности пропарки (кривая 3 на фигуре 1) при длительности 12 минут достигает максимума. Для стабилизации процесса осаждения пленки катализатора пропарку целесообразно осуществлять в интервале 15-25 минут.

Следующие отличие предлагаемого технического решения определяется действием по дополнительному введению в состав раствора компонентов катализатора карбонизации, содержащий хлористый аммоний (ХА), диаммоний фосфат (ДАФ) при соотношении масс компонентов кА 3:2 при обработке в 17%-ном водном растворе в интервале температур 90-100°С в течение 15-35 минут.

Следует отметить, что каталитические реакции пиролиза ГЦЛ-волокна при карбонизации являются гетерогенными реакциями. Катализаторы этих реакций представляют твердую фазу, имеют границу раздела с твердой фазой волокнистой целлюлозы. Подбор компонентов и синтез катализатора при совмещении с ГЦЛ-волокном находится в сильной зависимости от вида химического процесса и свойств ГЦ-реагента. При этом качественный состав катализатора должен быть скомпонован с учетом необходимого взаимного синергизма компонентов и адекватной активности его действия на процесс пиролиза ГЦЛ-волокна с характерной структурой и уровнем НДС после предкарбонизационной подготовки при получении прекурсора УВМ, а эндоэффекты его терморазложения в определенной мере должны компенсйровать термоэффекты пиролиза волокна.

Экспериментально определено, что использование монораствора хлористого аммония не обеспечивает конечной продукции должного качества. Продолжение экспериментов по модифицированию состава и исследование пиролиза методом сопоставительного анализа кривых ДТГ в качестве компонентов хлористого аммония (ХА) и модифицирующих компонентов позволило, как более эффективный, выбрать диаммоний фосфат (ДАФ). Сопоставительному анализу по отдельности подвергались (ХА), (ДАФ), а также ЛГЦ-волокнистый материал, обработанный в монорастворах (ХА) и (ДАФ) на заключительной стадии отделки при получении прекурсора. Результаты показали, что (ХА) и (ДАФ), являясь хорошими карбонизаторами, по отдельности не обеспечивают получение прочного конечного углеволокнистого продукта.

Сопоставительный анализ данных ДТГ выпаренных из раствора смеси (ХА+ДАФ) и ГЦЛ-волокна без катализатора показал, что ход разложения сухого состава (ХА+ДАФ) очень близок ходу кривой ДТГ ГЦЛ-волокна, подвергнутого ИУН и ТВО в растворе ГСН и сушке в вентилируемой камере.

В результате наблюдаемого взаимодействия между (ХА) и (ДАФ) при термическом их разложении из выпаренного смесевого осадка интегральная потеря массы составила 59,5%. Это значительно меньше потерь массы при разложении по отдельности ХА (99,5%), (ДАФ) - 92,1%. Полученный эффект, по данным [4], обусловлен образованием галогенидов фосфора при совместном распаде галоген- и фосфорсодержащих соединений. Галогениды фосфора как промежуточные продукты термораспада смесезого состава (ХА+ДАФ) проявляют свойства активных катализаторов формирования углеродистого вещества карбонизуемого волокна. Более того, при пиролизе ГЦЛ-волокнистого материала с комплексным катализатором (ХА+ДАФ) наблюдается те же тепловые эффекты, что и при терморазложении осадка (ХА+ДАФ) и ГЦЛ-волокна без катализатора, но при температурах более, чем на 170°С ниже. Это подтверждает факт, что состав катализатора карбонизации и структурных особенностей исходного ГЦЛ-волокна как прекурсора при получении УВМ в совокупности составляют комплекс технологических факторов, только при оптимальном сочетании которых возможно получение конечного углеродного волокна с необходимыми эксплуатационными свойствами. Выбранные компоненты катализатора обладают хорошей растворимостью и совместимостью в водных растворах, проявляют синергизм взаимодействия при совместном термическом разложении, значительно снижая выход летучих продуктов ГЦЛ-волокна, температуру начала его деструкции и обеспечивают получение УВМ с улучшенными физико-механическими свойствами.

Результаты исследования низкотемпературного пиролиза показали, что каталитическое физико-термическое превращение ГЦЛ-волокнистого прекурсора, содержащего комплексный катализатор (ХА+ДАФ), протекает: на первой низкотемпературной стадии начинается пиролиз волокна, когда реакции термодеструкции волокнистой целлюлозы активируются катализатором, который вступил в стадию собственной термической деструкции при температуре несколько раньше начала пиролиза волокна; при переходе на второй, относительно высокотемпературный этап, который проходит при совместном термическом разложении катализатора и волокна. На этом этапе пиролиза ГЦЛ-волокна композиции с содержанием (ДАФ) усиливают каталитическую активность галоген-содержащего компонента (ХА), выполняя функцию стабилизатора, замедляя десорбцию галогена из реагирующей системы волокна.

Еще одна характерная особенность предложенного комплексного катализатора (ХА+ДАФ) проявляется в том, что при его разработке преследовалась цель не столько ускорения реакций термохимического превращения волокна (которые, тем не менее, возросли очень сильно), а на получение конечной продукции - графитированных волокон с высокими физико-механическими свойствами.

Зависимости прочности карбонизованных и графитированных волокон от концентрации водного раствора и соотношения масс компонентов (ХА):(ДАФ) в нем имеют слабо экстремальный характер.

Экстремум прочности УВМ от концентрации водного раствора комплексного катализатора достигает в интервале 14-18% масс - оптимальное значение - 17% масс.

Максимум прочности как карбонизованных так и графитированных волокон прослеживается при изменении отношения (ХА):(ДАФ) в интервале от 1,5 до 3,0, что свидетельствует о стабильности процесса термохимического превращения получаемого прекурсора при достаточно широком значении соотношения компонентов предложенного комплексного катализатора. Выбор оптимального соотношения был остановлен на значении 3:2, которое показывает статистически большую стабильность получаемых результатов по прочности УВМ. Это объясняется тем, что при термопревращении прекурсора, полученного с указанными технологическими показателями режима отделки, получают карбонизованное волокно с оптимальной степенью карбонизации (49-51% потери массы) и упорядоченной углеродистой предструктурой для полиморфного превращения на этапе графитации в углеродное волокно с улучшенной прочностью.

Для лучшего пояснения сущности предлагаемого изобретения ниже приведены конкретные примеры по получению прекурсора и его высокотемпературной обработки для термопревращения в углеродное волокно. Результаты проведения примеров сведены в таблицу.

Для получения прекурсора и определения физико-механических свойств волокнистых материалов использованы стандартные методики и оборудование.

Пример конкретного выполнения

ГЦЛ-волокнистый материал из нитей удельной плотности до 192 текс в виде жгутов или тканей, или нетканых материалов различной текстильной структуры разных изготовителей подвергли интенсивному кратковременному нагреву в течение 1-3 минут до температуры начала активного пиролиза макромолекул в волокне при температуре 150-200°С. После ИКН проводили тепловлажностную обработку ГЦЛ-волокнистого материала в растворе химического реагента-релаксатора - тиосульфата натрия при концентрации 10% масс и температуре 90-105°С в течение не менее 20 минут, отжимали от излишней влаги между плюсовочными валками и отмывали в водопроводной воде при температуре 100°С в течение не менее 20 минут, затем высушивали до состояния постоянной массы в вентилируемой сушильной камере при температуре 100°С в течение не менее 15 минут. Повторную операцию вторичного интенсивного кратковременного нагрева высушенного после ТВО материала провели на том же оборудовании и по режиму предварительного нагрева; провели синтез катализатора обработкой в 17%-ном растворе комплексного катализатора состава (ХА)+(ДАФ) в соотношении 3:2 масс при температуре 90-100°С в течение до 35 минут, от излишков влаги материал после обработки отжимали между плюсовочными валками и поместили в пропиточную камеру, где импрегнированный раствором ГЦЛ-материал обработали в перегретой паровоздушной среде в течение 15-25 минут при температуре 110-130°С; поместили в вентилируемую сушильную камеру и провели досушку материала при температуре 95-105°С в течение 15-25 минут. Полученный ГЦЛ-прекурсор углеродных волокнистых материалов карбонизовали и графитировали по известным режимам.

Выводы

Углеродные волокнистые материалы, полученные из прекурсора по предлагаемому решению, обладают повышенной на ~15% прочностью.

Источники информации

1. Пат. RU 2016146, Д01Р 9/16 от 16.07.1991 «Способ получения углеродного волокнистого материала» Аналог.

2. Пат. RU 2502836, Д01Б 9/22 от 26.03.2010 «Способ получения углеродных волокнистых материалов из вискозных волокон» Прототип.

3. С.Г. Папков, В.Г. Кулечихин. Хим. Волокна, 1981, №2, с 29-33.

4. В.И. Кодолов. Замедлители горения полимерных материалов // М.: Химия, 1980. - 263 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения лиоцельного гидратцеллюлозного прекурсора углеродного волокнистого материала | 2016 |

|

RU2669273C2 |

| Способ получения углеродных волокнистых материалов из гидратцеллюлозных волокон | 2017 |

|

RU2671709C1 |

| СПОСОБ СЕЛЕКЦИОННОЙ ОЦЕНКИ ГИДРАТЦЕЛЛЮЛОЗНЫХ ВОЛОКОН КАК ПРЕКУРСОРА ПРИ ПОЛУЧЕНИИ УГЛЕРОДНЫХ ВОЛОКОН | 2016 |

|

RU2642561C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| Способ получения углеродного нетканого волокнистого материала | 2017 |

|

RU2670884C1 |

| Способ получения комплексного углеродного волокнистого материала | 2019 |

|

RU2706107C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ ВИСКОЗНЫХ ВОЛОКОН | 2012 |

|

RU2502836C2 |

| Способ получения углеродных волокнистых материалов из гидратцеллюлозных волокон | 2020 |

|

RU2740139C1 |

| Способ получения углеродного нетканого волокнистого полотна из гидратцеллюлозных волокон | 2022 |

|

RU2797209C1 |

| Способ получения активированной углеродной ткани | 2018 |

|

RU2698744C1 |

Изобретение относится к химической технологии волокнистых материалов и касается способа отделки лиоцельногоегидратцеллюлозного волокна при получении прекурсора углеродного волокнистого материала. Способ включает обработку исходного лиоцельного волокнистого материала в растворе катализатора карбонизации, содержащего хлористый аммоний, сушку обработанного материала, при этом исходный лиоцельный гидратцеллюлозный материал предварительно подвергают интенсивному кратковременному нагреву до температуры начала активного пиролиза волокна 150-180°С в течение 1-3 мин, тепловлажностной обработке в 8-15%-ном водном растворе тиосульфата натрия при температуре 80-100°С, отмывке и сушке, дополнительному вторичному интенсивному кратковременному нагреву по режиму предварительного нагрева, обработке в 17%-ном водном растворе компонентов катализатора карбонизации, содержащем хлористый аммоний и диаммоний фосфат при соотношении масс компонентов 3:2, в интервале температур 90-100°С в течение 15-35 мин, затем импрегнированный раствором лиоцельный гидратцеллюлозный волокнистый материал обрабатывают в перегретой паровоздушной атмосфере в течение 15-25 мин при температуре 110-130°С и досушивают при температуре 95-105°С с вентиляцией в течение 15-25 мин. Изобретение обеспечивает увеличение прочности получаемых на основе лиоцельного гидратцеллюлозного прекурсора углеродных волокон и производительности процесса их получения. 1 ил., 1 табл.

Способ отделки лиоцельного гидратцеллюлозного волокна при получении прекурсора углеродных волокнистых материалов, включающий обработку исходного лиоцельного волокнистого материала в растворе катализатора карбонизации, содержащего хлористый аммоний, сушку обработанного материала, отличающийся тем, что исходный лиоцельный гидратцеллюлозный материал предварительно подвергают интенсивному кратковременному нагреву до температуры начала активного пиролиза волокна 150-180°С в течение 1-3 мин, тепловлажностной обработке в 8-15%-ном водном растворе тиосульфата натрия при температуре 80-100°С, отмывке и сушке, дополнительному вторичному интенсивному кратковременному нагреву по режиму предварительного нагрева, обработке в 17%-ном водном растворе компонентов катализатора карбонизации, содержащем хлористый аммоний и диаммоний фосфат при соотношении масс компонентов 3:2, в интервале температур 90-100°С в течение 15-35 мин, затем импрегнированный раствором лиоцельный гидратцеллюлозный волокнистый материал обрабатывают в перегретой паровоздушной атмосфере в течение 15-25 мин при температуре 110-130°С и досушивают при температуре 95-105°С с вентиляцией в течение 15-25 минут.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ ВИСКОЗНЫХ ВОЛОКОН | 2012 |

|

RU2502836C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2016146C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2002 |

|

RU2231583C1 |

| JP 2010261144 A, 18.11.2010 | |||

| KR 20120082287 A, 23.07.2012. | |||

Авторы

Даты

2019-02-06—Публикация

2016-11-29—Подача