Изобретение относится к уплотнительной технике, в частности к механическим уплотнениям, предназначенным для установки на гидравлические и пневматические машины и устройства, рабочие органы которых совершают вращательное и/или возвратно-поступательное движение.

Известно уплотнение вала или штока или цилиндра, содержащее прижатые в осевом направлении друг другу и поджатые к уплотняемым поверхностям цилиндра, штока или вала этих элементов в противоположных направлениях эксцентричные уплотнительные кольца, расположенные в упругой обойме (см. А.с. СССР №391315, кл. F16J 15/26, 1973).

В известном устройстве ввиду неопределенности углового смещения пар колец возможно расположение элементов с образованием зазоров между ними и уплотняемой поверхностью. Это приводит к увеличению утечек через уплотнение.

Известно механическое уплотнение вала, или штока и плунжера, или цилиндра машины, содержащее установленные в обойме между упорами, притертые друг к другу по торцам уплотнительные кольца, и поджатые к уплотняемым поверхностям упругой обоймой в противоположных направлениях, при этом на наружной или внутренней поверхности упругой обоймы выполнены эксцентрично расположенные бурты (шейки) или соответственно эксцентрично расположенные расточки, а уплотнительные кольца выполнены концентричными с цилиндрическими поверхностями и расположены на упомянутых буртах (шейках) или в расточках (см. Пат. РФ №2037077, МКП F16J 15/26, опубл. 09.06.1995).

Эксцентричное расположение уплотнительных колец на упругой обойме позволяет практически полностью исключить зазор между уплотняемой поверхностью и кольцами, а также компенсировать их износ в радиальном направлении поджатием упругой обоймой.

Недостатком известного устройства является значительные габариты уплотнения в диаметральном направлении вследствие расположения между уплотнительными кольцами и корпусом гидравлической машины или корпусом поршня упругого элемента, выполненного в виде патрубка.

Известно механическое уплотнение вала, или плунжера, или штока, или цилиндра машины, содержащее установленные в обойме последовательно уплотнительные кольца и диски между двумя опорами, поджатые к уплотняемым поверхностям упругим элементом, на наружной или внутренней поверхности обоймы выполнены, ответно кольцам, эксцентричные относительно оси уплотняемой поверхности посадочные шейки или эксцентричные расточки, а уплотнительные кольца выполнены с концентричными цилиндрическими поверхностями и расположены на упомянутых шейках или в расточках, при этом на сопрягаемой с каждым кольцом поверхности обоймы выполнено как минимум одно глухое углубление, на торцевой поверхности колец выполнены глухие углубления с возможностью образования с углублением обоймы сплошного глухого по торцам паза с размещенной в нем предварительно деформированной пружины (Патент РФ №2679291, МПК F16J 15/26, опуб. 06.02.2019, бюл. №4), который принят за прототип.

Недостатками известного устройства являются сложность конструкции, недостаточная деформация пружины и снижение вращающего момента от усилия пружины вследствие уменьшения величины плеча.

Технической задачей изобретения является упрощение конструкции и расширение функциональной возможности устройства путем увеличения деформации пружины.

Технический результат достигается тем, что в механическом уплотнении вала, или плунжера, или штока, или цилиндра машины, содержащем установленные последовательно в обойме уплотнительные кольца и нажимные диски между двумя опорами, притертые друг к другу по торцам, на наружной или внутренней поверхности обоймы выполнены, ответно кольцам, эксцентричные относительно оси уплотняемой поверхности посадочные шейки или эксцентричные расточки, а уплотнительные кольца выполнены с концентричными цилиндрическими поверхностями и расположены на упомянутых шейках или в расточках, при этом на сопрягаемой с каждым кольцом поверхности обоймы выполнено как минимум одно глухое углубление, на торцевой поверхности колец выполнены глухие углубления с возможностью образования с углублением обоймы сплошного глухого по торцам паза с размещенной в нем предварительно деформированной пружины, согласно техническому решению, углубления на боковой поверхности обоймы и в нижней части торцовой поверхности колец выполнены, с одинаковым угловым сдвигом друг относительно друга, в виде сегмента кольцевой канавки и сегментно-кольцевой расточки соответственно с образованием глухой кольцевой канавки, с размещенной в ней цилиндрической пружиной с возможностью взаимодействия торцов пружины с торцами кольцевой канавки и сегментно-кольцевой расточки.

В механическом уплотнении вала, или плунжера, или штока, или цилиндра машины, содержащем установленные последовательно в обойме уплотнительные кольца и нажимные диски между двумя опорами, притертые друг к другу по торцам, на наружной или внутренней поверхности обоймы выполнены, ответно кольцам, эксцентричные относительно оси уплотняемой поверхности посадочные шейки или эксцентричные расточки, а уплотнительные кольца выполнены с концентричными цилиндрическими поверхностями и расположены на упомянутых шейках или в расточках, при этом на сопрягаемой с каждым кольцом поверхности обоймы выполнено как минимум одно глухое углубление, на торцевой поверхности колец выполнены глухие углубления с возможностью образования с углублением обоймы сплошного глухого по торцам паза с размещенной в нем предварительно деформированной пружины, согласно техническому решению, углубления на боковой поверхности обоймы и в верхней части торцовой поверхности колец выполнены, с одинаковым угловым сдвигом друг относительно друга, в виде сегмента кольцевой канавки и сегментно-кольцевой расточки соответственно, кольцевая канавка на ее части длины выполнена с удвоенной высотой с образованием с сегментно-кольцевой расточкой открытой сверху полностью в средней части и частично открытой по концам кольцевой канавки с размещенной в ней цилиндрической пружиной с возможностью взаимодействия торцов пружины с торцами кольцевой канавки и сегментно-кольцевой расточки.

Боковая поверхность в периферийной части высотой менее половины высоты сегментно-кольцевой канавки выполнена конической с расширением входа кольцевого паза.

Угол сдвига сегментно-кольцевой расточки относительно кольцевой расточки определяется как сумма углов, соответствующей длине дуги, равной максимальной рабочей деформации пружины, и углу поворота колец относительно обоймы до их взаимодействия с поверхностью цилиндра.

Кольцевые канавки обоймы выполнены ступенчатыми по высоте так, что высота части длины канавок в два раза больше высоты остальной части, при этом длина дуги канавки с удвоенной высотой не меньше минимальной длины пружины при ее деформации до полного соприкосновения витков.

Конструкция механического уплотнения поясняется чертежом.

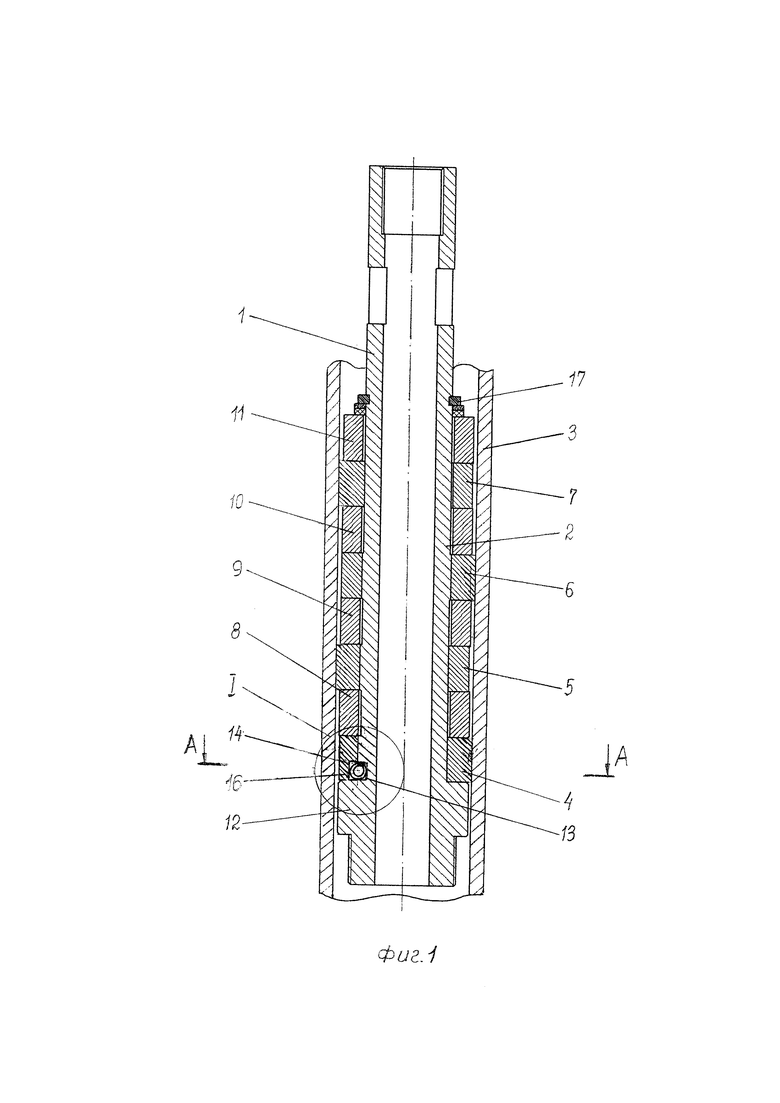

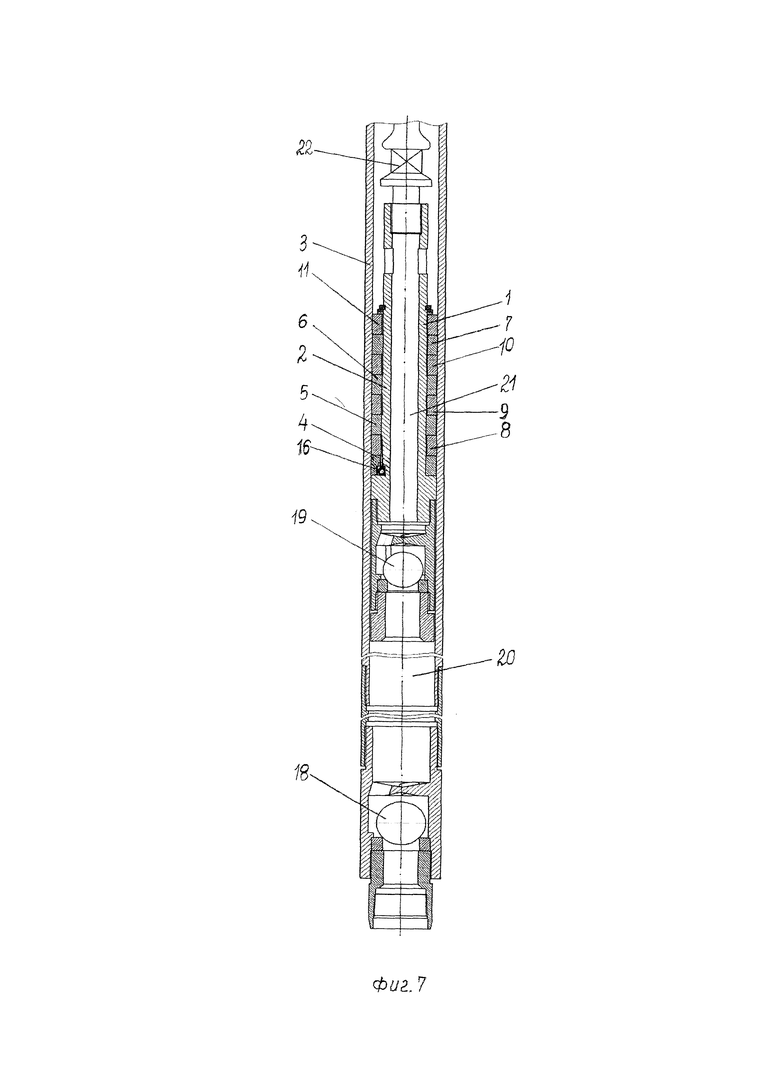

На фиг. 1 представлена схема механического уплотнения для уплотнения цилиндра;

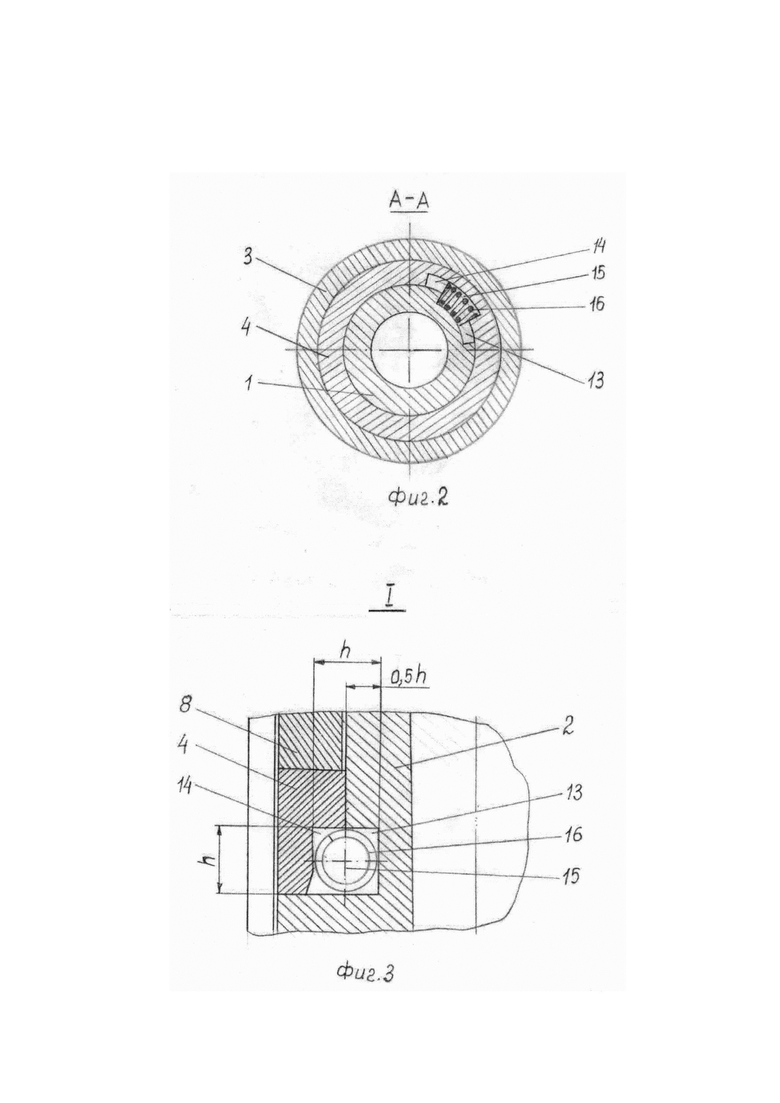

На фиг. 2 - разрез А-А на фиг. 1;

На фиг. 3 - узел I на фиг. 1;

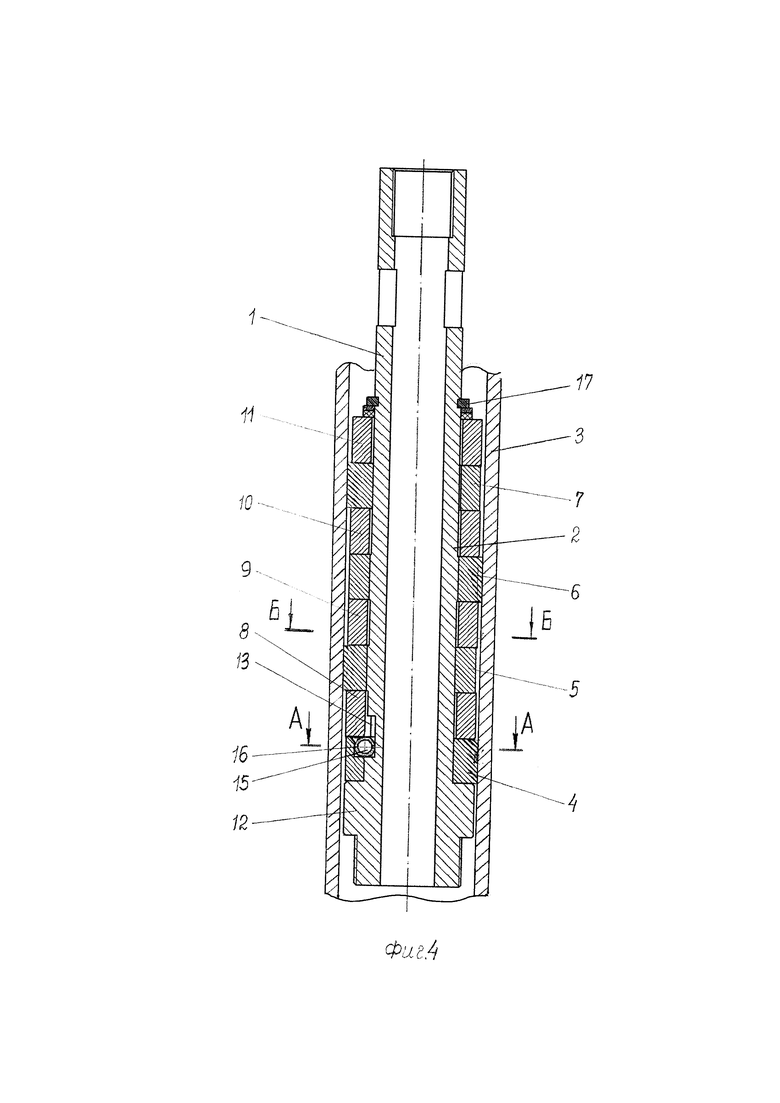

На фиг. 4 - вариант исполнения уплотнения с верхним расположением пружин;

На фиг. 5 - сечение Б-Б на фиг. 4;

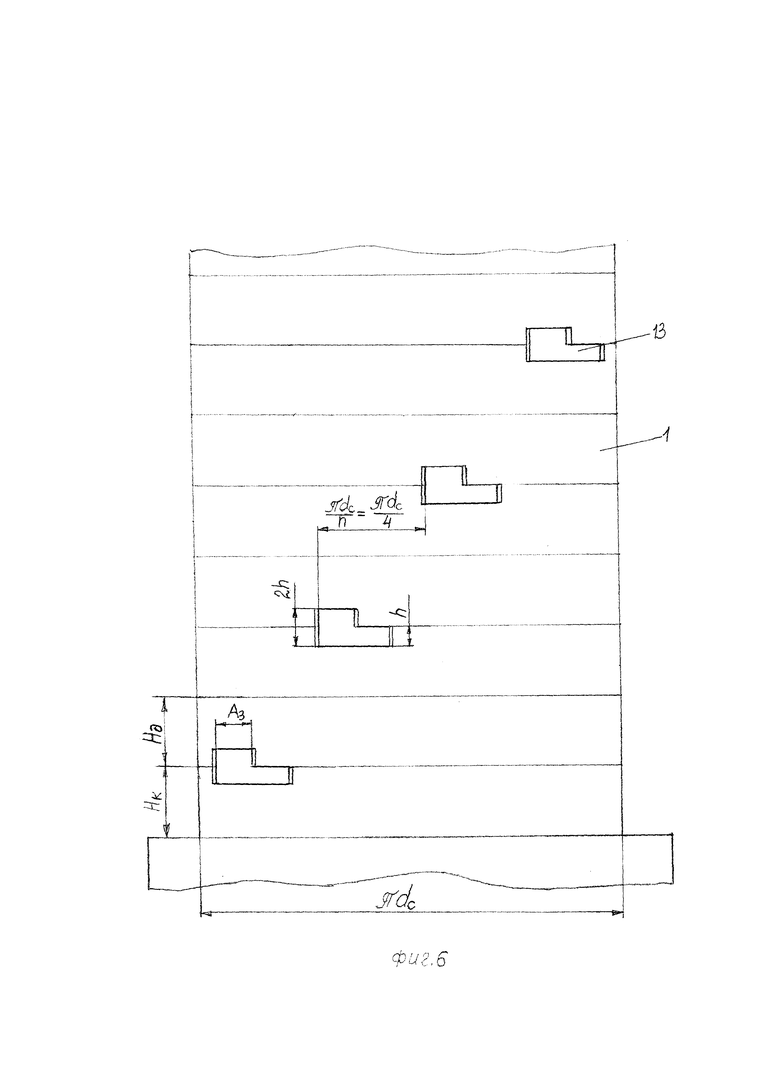

На фиг. 6 - развертка поверхности сердечника на фиг. 4;

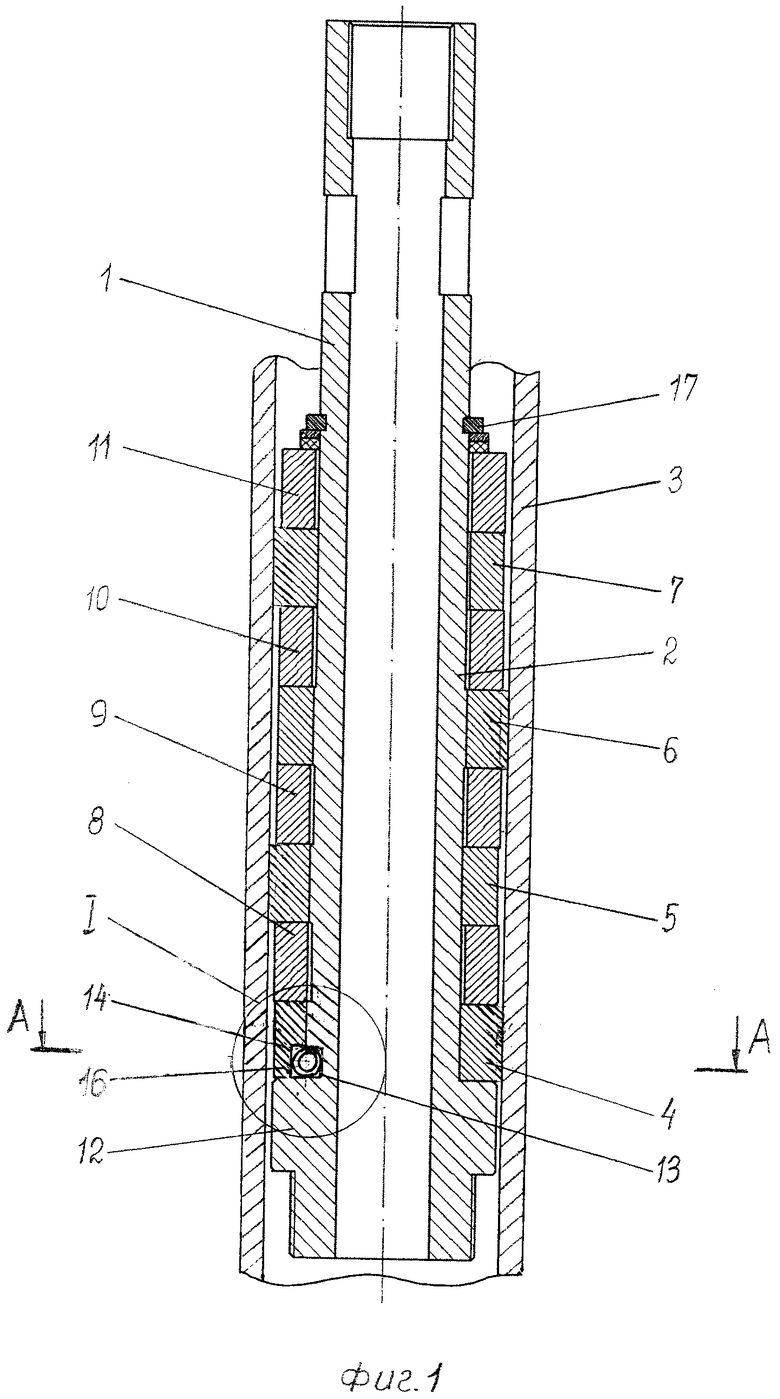

На фиг. 7 -вариант оснащения предлагаемым уплотнением скважинного насоса.

Механическое уплотнение, например скважинного штангового насоса, содержит установленные в сердечнике 1 (фиг. 1) или обойме поршня 2 эксцентрично относительно оси обоймы 1 и цилиндра 3 уплотнительные кольца 4, 5, 6 и 7. Между указанными кольцами 4-7, и над крайним верхним кольцом 7 установлены, притертые к торцам смежных уплотнительных колец, нажимные диски 8-11. Нижнее кольцо 4 взаимодействует с буртом 12 сердечника 1.

Посадочные поверхности (на фиг. не указаны) сердечника 1 для установки уплотнительных колец 4-7 выполнены в виде буртов или шеек (на фиг. не указаны) с эксцентриситетом «е» (фиг. 2) относительно оси сердечника 1 с одинаковым угловым расстоянием между радиальными прямыми, проходящими через оси цилиндра 3 и колец 4-7. Если число колец n, то угловое расстояние между указанными радиальными прямыми равно 360/п. Внутреннее цилиндрическое отверстие колец 4-7 выполнено также с эксцентриситетом «е». Наружный диаметр колец 4-7 равен диаметру цилиндра 3.

Внутренний диаметр нажимных дисков 8-11 больше внутреннего диаметра колец 4-7 и шеек (на фиг. не указаны) не менее чем на величину удвоенного эксцентриситета «е», т.е dп>dy+2e (где dп, dy - соответственно внутренние диаметры нажимных и уплотнительных колец).

В обойме 1 поршня 2, например, на нижней части посадочной поверхности уплотнительных колец 4-7 выполнены глухие кольцевые канавки 13, например, прямоугольного сечения, длина дуги которых по окружности соответствует острому углу. Высота канавок 13 - «h» (Фиг. 3), а их глубина составляет, например, половину высоты. Канавки 13 в плане представляют собой круговые сегменты. В нижней части уплотнительных колец 4-7, с угловым сдвигом относительно канавок 13 и ответно им, выполнены сегментно-кольцевые проточки 14 высотой «h» с образованием глухой кольцевой канавки 15, например, сечением квадратной формы размером сторон «h».

В кольцевых канавках 15 установлены ответно им выполненные цилиндрические пружины 16. При этом величина относительного углового сдвига сегментно-кольцевых проточек 14 относительно кольцевых канавок 13 может быть определен длиной дуги сегмента в плане кольцевых канавок 13 по внутреннему диаметру, равной максимальной рабочей деформации пружины 16.

Угловой сдвиг сегментно-кольцевых расточек 14 уплотнительных колец 4-7 относительно кольцевых канавок 13 сердечника 1 зависит от величины зазора между боковыми поверхностями цилиндра 1 и колец 4-7 (на фиг. не показаны). При нулевом зазоре угловой сдвиг определяется длиной дуги, равной максимальной рабочей деформации пружины 16.

С увеличением зазора угловой сдвиг может быть увеличен, и определяется как сумма углов, определяемых длиной дуги, равной максимальной деформации пружины, и угла поворота колец 4-7 из условия обеспечения касания их боковой поверхности с поверхностью цилиндра 1.

Боковая поверхность (на фиг. не указана) сегментно-кольцевой проточки 14 в нижней части, высотой менее половины высоты проточки, т.е., менее 0,5h, может быть выполнена конической, с увеличенной шириной канавки 15 в нижней части.

Верхний нажимной диск 11 может быть зафиксирован упором 17, выполненным, например, в виде пружинного разрезного кольца, которое может быть выполнено также пружинным в осевом направлении.

В обойме 1 (фиг. 4) поршня 2, на верхней части посадочной поверхности уплотнительных колец 4-7 могут быть выполнены глухие кольцевые канавки 13 (фиг. 2), длина которых по окружности соответствует острому углу. Канавки по высоте выполнены ступенчатыми высотой «h» и «2h» (фиг. 5-6) так, что высота канавок на части их длины в два раза больше высоты остальной части. Глубина канавки 13 составляет, например, половину ее высоты.

С верхних торцов уплотнительных колец 4-7, с угловым сдвигом, не менее, чем разность угловых размеров кольцевой канавки 13 и ее части с удвоенной высотой «2h», ответно канавкам 13, выполнены сегментно-кольцевые проточки 14 высотой «h» с образованием открытой сверху в средней части и частично открытой сверху по краям кольцевой канавки 15. При этом сечение канавки 15, например, имеет форму квадрата со стороной «h». В кольцевых канавках 15 установлены ответно выполненные цилиндрические пружины 16, минимальная длина которых при полном ее сжатии меньше длины окружности «А3» части кольцевой канавки 13 с удвоенной высотой «2h» по ее внутреннему диаметру. Диаметр пружины 16 равен или чуть меньше размера «h» сечения канавки 15. Высота уплотнительных колец 4-7 - «Нк», а высота нажимных дисков 8-11 - «Нд». При этом высота Нд» нажимных дисков 8-11 не меньше (больше или равна) высоте «Нк» уплотнительных колец 4-7.

Кольцевые канавки 13 в обойме 1 диаметром dc (фиг. 4) выполнены с одинаковым угловым шагом друг от друга. Пружины 16 в канавках 15 установлены с обеспечением прижатия боковой поверхности колец 4-7 к уплотняемой поверхности цилиндра 3.

С целью упрощения монтажа пружин 16 (фиг. 4) боковая поверхность (на фиг. не указана) сегментно-кольцевой проточки 14 в верхней части, высотой менее половины высоты проточки 14, может быть выполнена конической (на фиг. не указана), с увеличенной шириной канавки 15 в верхней части.

Поршень 2 (фиг. 7) может быть установлен в цилиндре 3, например, скважинного штангового насоса. В нижней части цилиндра 3 установлен всасывающий клапан 18, а в нижней части поршня 2 - нагнетательный клапан 19 с образованием рабочей полости 20 и нагнетательной линии 21.

Поршень 2 соединен с приводом (на фиг. не показан) посредством колонны штанг 22.

Сборка механического уплотнения.

В связи с расположением осей посадочных поверхностей в сердечнике 1 (фиг. 1 и 2) с одинаковым угловым расстоянием друг от друга, нижние уплотнительные кольца 4-6 пропускаются через верхние посадочные поверхности путем поворота колец. Между кольцами 4-6 устанавливаются нажимные диски 8-10. При посадке колец 4-7 на посадочные шейки (на фиг. не показаны) сердечника 1, сегментно-кольцевые расточки 14 совмещаются с кольцевыми канавками 13 путем поворота колец 4-7 на угол сдвига. Далее кольца 4-7 опускаются до соприкосновения с буртом 12 и нажимными дисками 8-11. Далее устанавливается верхний нажимной диск 11 и упор 17. Собранный поршень 2 устанавливается в цилиндр 3 путем поворота колец 4-7 в одну и то же направление, сжав пружины 16 с одновременным обеспечением совмещения поверхностей колец 4-7 с боковой поверхностью цилиндра 3.

Сборка поршня на фиг. 4 осуществляется аналогичным способом. При этом сначала устанавливаются кольца 4-7. Затем предварительно сжатые пружины 16 сначала заводятся в верхнюю часть кольцевой канавки 13, а затем опускаются вниз в кольцевые пазы 15. Потом сверху устанавливаются нажимные диски 8-11.

Механическое уплотнение работает следующим образом.

При установке поршня 2 с механическим уплотнением в цилиндр 3, например, насоса (фиг. 1), уплотнительные кольца 4-7 прижимаются к уплотняемой поверхности цилиндра 3 посредством пружин 16 (фиг. 2). В местах прижатия колец 4-7 щелевой зазор равен нулю.

С противоположной от точки касания стороны щелевой зазор максимальный. Однако ввиду того, что расточки в кольцах 4-7 и посадочные поверхности колец в корпусе 1 выполнены эксцентричными, а кольца по торцам плотно прижаты к дискам 8-11, и оси эксцентрично установленных колец находятся на одинаковом угловом расстоянии друг от друга, практически вся уплотняемая поверхность цилиндра 3 перекрывается кольцами без зазора.

Кроме того, нажимные диски 8-11 в цилиндр 3 устанавливаются с минимальным зазором. Так как цилиндр 3 по всей его поверхности охватывают уплотнительные кольца 4-7, нажимные диски 8-11 не касаются с цилиндром 3. Этим достигается сохранение первоначальной минимальной величины зазора между дисками 8-11 и цилиндром 3, а значит и минимальные утечки через зазоры между поршнем 2 и цилиндром 3.

Гидравлическое сопротивление в зазоре уплотнения возрастает также ввиду того, что поток жидкости, проходя через зазор, многократно меняет свое направление. Установленные пружины 16 (фиг. 1, 2) постоянно прижимают уплотнительные кольца 4-7 к уплотняемой поверхности цилиндра 3. Размеры зазора в работающем уплотнении постепенно уменьшаются за счет приработки трущихся поверхностей колец 4-7 и уплотняемой поверхности цилиндра 3. С износом трущихся поверхностей пружины 16 дополнительно поворачивают кольца 4-7 до плотного их прилегания к уплотняемой поверхности.

Таким образом, достигается повышенная герметичность уплотнения с одновременным увеличением срока его службы.

Работа уплотнения на фиг. 4-6 осуществляется аналогичным образом.

При оснащении цилиндра 3 (фиг. 5) скважинного штангового насоса поршнем 2 с механическим уплотнением, при движении поршня 2 вверх нагнетательный клапан 19 закрыт, а всасывающий клапан 18 открыт.Жидкость из пластовой среды (на фиг. не показана) поступает в рабочую полость. Жидкость из нагнетательной линии 21 поршнем 2 поднимается верх. Часть жидкости из нагнетательной линии 21 через зазоры между уплотнительными кольцами 4-7 и цилиндром 3, и между нажимными дисками 8-11 и цилиндром 3 перетекает обратно в рабочую полость 20. Расход утечек минимальный ввиду сохранения минимального зазора между дисками 8-11 и цилиндром 3, а также компенсации износа колец 4-7 путем постоянного прижатия колец 4-7 к поверхности цилиндра 3.

При обратном ходе поршня 2 вниз всасывающий клапан закрывается, а нагнетательный клапан 19 открывается.

С наработкой герметичность механического уплотнения повышается вследствие приработки поверхности уплотнительных колец и снижения зазора между уплотнительными кольцами и уплотняемой поверхностью. Поворот и постоянный контакт уплотнительных колец за счет усилия пружин обеспечивают компенсацию износа уплотнительных колец и уплотняемой поверхности. Кроме того, отсутствие трения между нажимными дисками и цилиндром способствует сохранению величины зазора между ними на первоначальном минимальном уровне, чем обеспечиваются минимальные утечки через зазор между поршнем и цилиндром.

Оснащение поршня серийно изготавливаемыми цилиндрическими пружинами, их установка в сегментно-кольцевом пазе, образованном кольцевой канавкой в сердечнике и сегментно-кольцевой расточкой в кольцах упрощает конструкцию и повышает надежность работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2018 |

|

RU2679291C1 |

| УПЛОТНЕНИЕ ЦИЛИНДРОПЛУНЖЕРНОЙ ПАРЫ | 2010 |

|

RU2441180C1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2003 |

|

RU2229048C1 |

| КОЛЬЦО УПЛОТНИТЕЛЬНОЕ | 2018 |

|

RU2682997C1 |

| Скважинный штанговый насос двухстороннего действия | 2020 |

|

RU2730771C1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2001 |

|

RU2195592C1 |

| Уплотнение штока механическое | 2024 |

|

RU2838742C1 |

| Шаровой пробковый кран А.А.Шишкина | 1987 |

|

SU1588970A1 |

| Уплотнительное устройство | 2023 |

|

RU2811847C1 |

| УПЛОТНЕНИЕ ДЛЯ ВАЛА, ШТОКА ИЛИ ПЛУНЖЕРА ГИДРАВЛИЧЕСКИХ И ПНЕВМАТИЧЕСКИХ МАШИН | 2006 |

|

RU2321788C2 |

Изобретение относится к уплотнительной технике, в частности к механическим уплотнениям, предназначенным для установки на гидравлические и пневматические машины и устройства, рабочие органы которых совершают вращательное и/или возвратно-поступательное движение. Механическое уплотнение вала, или плунжера, или штока, или цилиндра машины содержит установленные в обойме с чередованием уплотнительные кольца и диски между двумя опорами, притертые друг к другу по торцам и поджатые к уплотняемым поверхностям цилиндрической пружиной. На наружной или внутренней поверхности обоймы выполнены ответно кольцам эксцентричные относительно оси уплотняемой поверхности посадочные шейки или эксцентричные расточки, а уплотнительные кольца выполнены с концентричными цилиндрическими поверхностями и расположены на упомянутых шейках или в расточках. Диаметр посадочной поверхности дисков на обойму больше или меньше диаметра шейки или расточки на величину удвоенного эксцентриситета, а высота больше высоты колец. На боковой поверхности обоймы и в нижней части торцовой поверхности колец выполнены, с одинаковым угловым сдвигом друг относительно друга, углубления в виде сегмента кольцевой канавки и сегментно-кольцевой расточки соответственно с образованием глухой кольцевой канавки. В канавке установлена цилиндрическая пружина с возможностью взаимодействия торцов пружины с торцами кольцевой канавки и сегментно-кольцевой расточки. Углубления выполнены в верхней части торцевой поверхности колец. При этом кольцевая канавка на части ее длины выполнена с удвоенной высотой. Изобретение упрощает конструкцию и расширяет функциональную возможность путем увеличения деформации пружин. 2 н. и 3 з.п. ф-лы, 7 ил.

1. Механическое уплотнение вала, или плунжера, или штока, или цилиндра машины, содержащее установленные последовательно в обойме уплотнительные кольца и нажимные диски между двумя опорами, притертые друг к другу по торцам, на наружной или внутренней поверхности обоймы выполнены, ответно кольцам, эксцентричные относительно оси уплотняемой поверхности посадочные шейки или эксцентричные расточки, а уплотнительные кольца выполнены с концентричными цилиндрическими поверхностями и расположены на упомянутых шейках или в расточках, при этом на сопрягаемой с каждым кольцом поверхности обоймы выполнено как минимум одно глухое углубление, на торцевой поверхности колец выполнены глухие углубления с возможностью образования с углублением обоймы сплошного глухого по торцам паза с размещенной в нем предварительно деформированной пружиной, отличающееся тем, что углубления на боковой поверхности обоймы и в нижней части торцевой поверхности колец выполнены, с одинаковым угловым сдвигом друг относительно друга, в виде сегмента кольцевой канавки и сегментно-кольцевой расточки соответственно с образованием глухой кольцевой канавки с размещенной в ней цилиндрической пружиной с возможностью взаимодействия торцов пружины с торцами кольцевой канавки и сегментно-кольцевой расточки.

2. Механическое уплотнение вала, или плунжера, или штока, или цилиндра машины, содержащее установленные последовательно в обойме уплотнительные кольца и нажимные диски между двумя опорами, притертые друг к другу по торцам, на наружной или внутренней поверхности обоймы выполнены, ответно кольцам, эксцентричные относительно оси уплотняемой поверхности посадочные шейки или эксцентричные расточки, а уплотнительные кольца выполнены с концентричными цилиндрическими поверхностями и расположены на упомянутых шейках или в расточках, при этом на сопрягаемой с каждым кольцом поверхности обоймы выполнено как минимум одно глухое углубление, на торцевой поверхности колец выполнены глухие углубления с возможностью образования с углублением обоймы сплошного глухого по торцам паза с размещенной в нем предварительно деформированной пружиной, отличающееся тем, что, углубления на боковой поверхности обоймы и в верхней части торцовой поверхности колец выполнены, с одинаковым угловым сдвигом друг относительно друга, в виде сегмента кольцевой канавки и сегментно-кольцевой расточки соответственно, кольцевая канавка на ее части длины выполнена с удвоенной высотой с образованием с сегментно-кольцевой расточкой открытой сверху полностью в средней части и частично открытой по концам кольцевой канавки с размещенной в ней цилиндрической пружиной с возможностью взаимодействия торцов пружины с торцами кольцевой канавки и сегментно-кольцевой расточки.

3. Уплотнение по п. 1 или п. 2, отличающееся тем, что боковая поверхность в периферийной части высотой менее половины высоты сегментно-кольцевой канавки выполнена конической с расширением входа кольцевого паза.

4. Уплотнение по п. 1 или 2, отличающееся тем, что угол сдвига сегментно-кольцевой расточки относительно кольцевой расточки определяется как сумма углов, соответствующая длине дуги, равной максимальной рабочей деформации пружины, и углу поворота колец относительно обоймы до их взаимодействия с поверхностью цилиндра.

5. Уплотнение по п. 2, отличающееся тем, что кольцевые канавки обоймы выполнены ступенчатыми по высоте так, что высота части длины канавок в два раза больше высоты остальной части, при этом длина дуги канавки с удвоенной высотой не меньше минимальной длины пружины при ее деформации до полного соприкосновения витков.

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2018 |

|

RU2679291C1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 1993 |

|

RU2037077C1 |

| УПЛОТНЕНИЕ | 0 |

|

SU391315A1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 1991 |

|

RU2025629C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2003 |

|

RU2249270C2 |

Авторы

Даты

2019-12-13—Публикация

2019-05-13—Подача