Область техники

Настоящее изобретение относится к развертыванию и непосредственной стыковке подводных трубопроводов, применяемых для транспортировки углеводородов.

Уровень техники

Трубопроводы для транспортировки углеводородов, например, нефти или газа, как правило, прокладывают по морскому дну при помощи трубоукладочного судна. Такие подводные трубопроводы могут быть установлены между, например, двумя подводными конструкциями, причем подводные конструкции могут представлять собой фонтанное устьевое оборудование, основания стояков, противовыбросовые превенторы (ПВП) или какие-либо другие конструкции. Часто один или оба конца трубопровода соединены (или состыкованы) с подводной конструкцией при помощи отдельного переводника или трубной секции. Дополнительные компоненты и процедуры, связанные с применением отдельных переводников или трубных секций, приводят к высоким затратам на процесс установки. Способы непосредственной стыковки могут также использоваться и часто являются предпочтительными. Эти способы включают в себя:

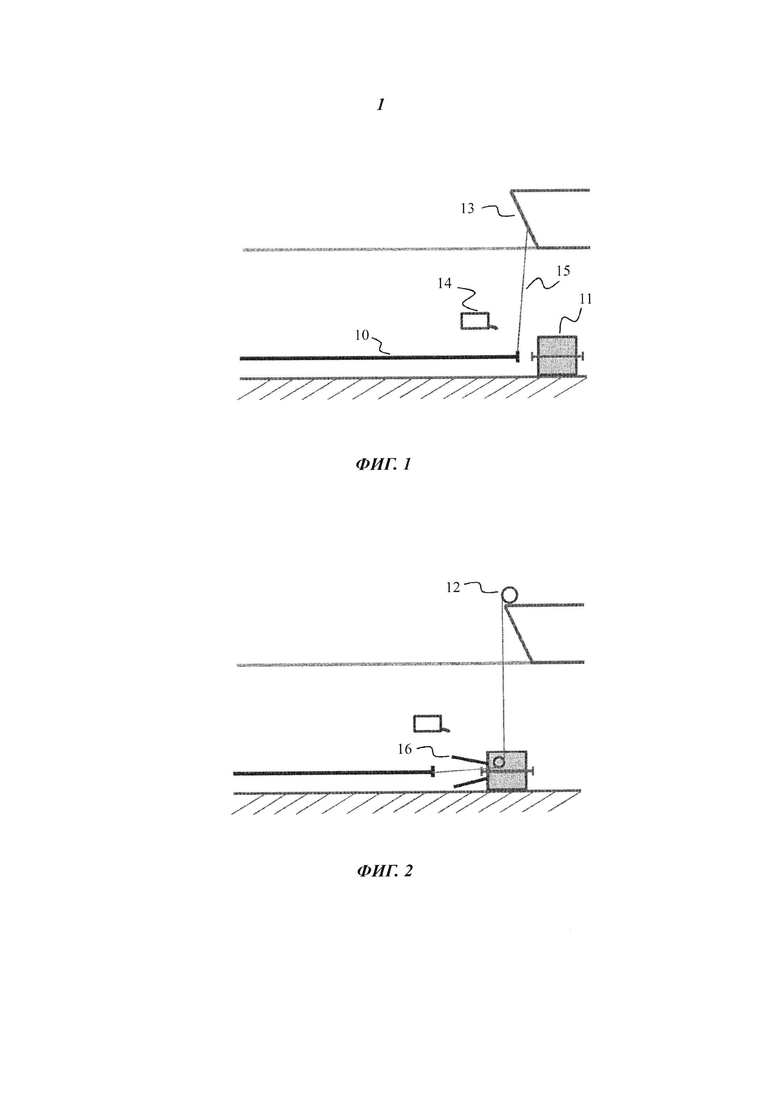

- непосредственное подтягивание (фиг. 1), при котором конец трубопровода 10 подтягивают близко к подводной конструкции 11 при помощи лебедки 12, расположенной на трубоукладочном судне 13, и завершают стыковку при помощи подводного аппарата 14 с дистанционным управлением (ПАДУ) и устройства 16 выравнивания;

- отклонение с целью присоединения (фиг. 2), при котором трос 15 крепится к концу трубопровода, причем трос проходит через подводную конструкцию к лебедке и используется для подтягивания подводного конца трубопровода непосредственно к подводной конструкции;

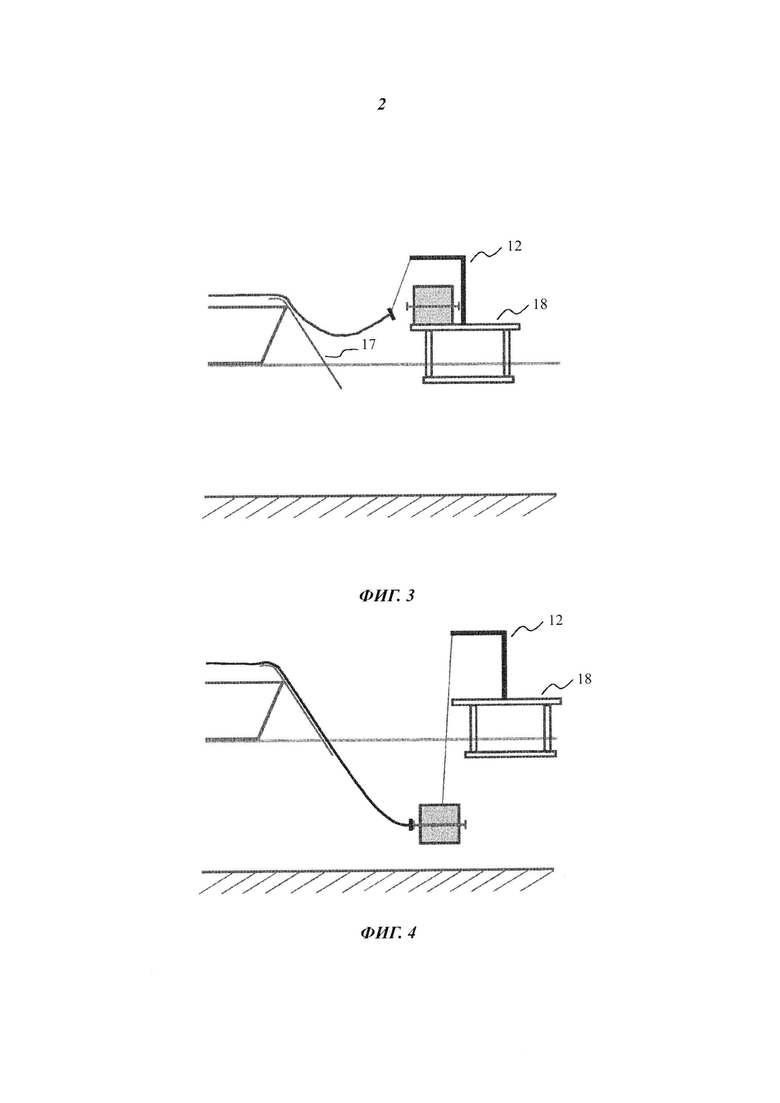

- присоединение и укладку (фиг. 3 и 4), при которых подводный конец трубопровода присоединяют к подводной конструкции на поверхности, а затем подводную конструкцию опускают на морское дно, прежде чем трубоукладочное судно уложит трубопровод, отходя от подводной конструкции.

Типовой подход к укладке трубопровода включает в себя тщательное проектирование подводной конструкции и конфигурации трубопровода для обеспечения того, чтобы в уложенном состоянии стыковочный конец трубопровода был правильно расположен и ориентирован относительно соединителя на подводной конструкции. В процессе непосредственной стыковки к концу трубопровода прикладывают очень большую растягивающую нагрузку, подвергая трубопровод растяжению, чтобы подвести конец трубопровода к точке соединения и выполнить процесс стыковки. Одна из причин для того, чтобы подвергнуть установленную трубу растяжению, состоит в том, чтобы обеспечить возможность последующего теплового расширения трубы, которое может произойти во время эксплуатации. Без такого растяжения трубопровод может коробиться вследствие теплового расширения.

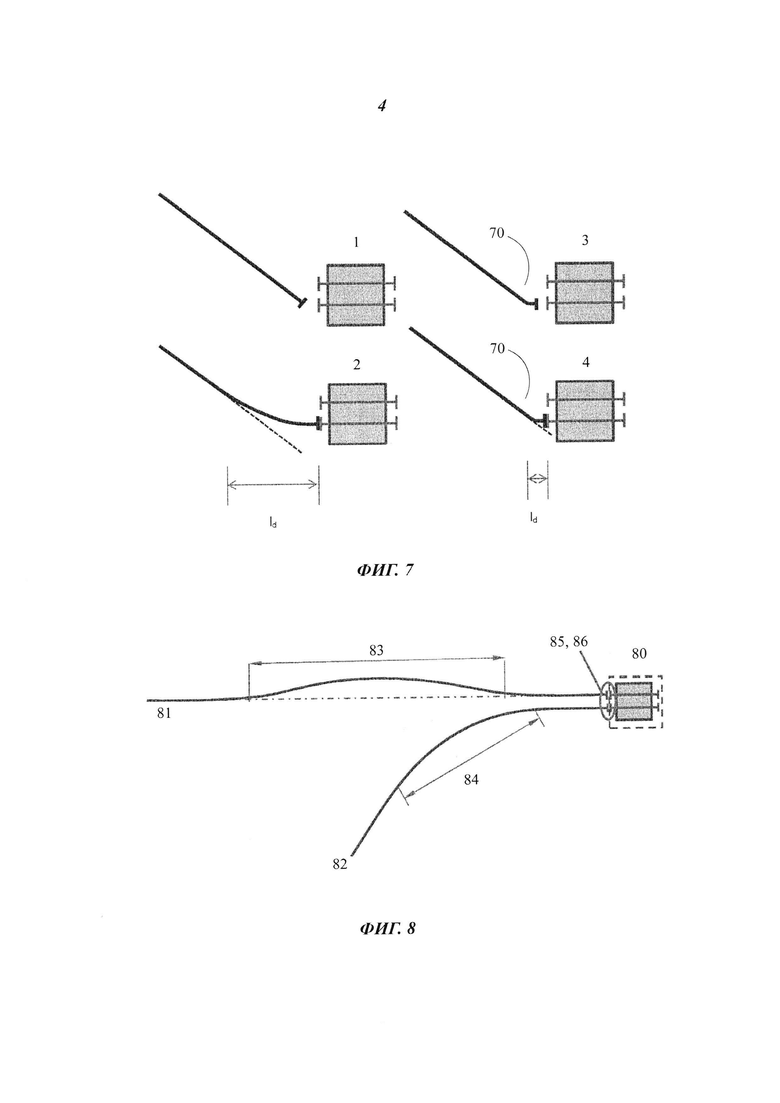

Силы, прикладываемые к трубопроводу при непосредственной стыковке, могут быть действительно очень велики. Это предъявляет высокие требования к монтажному оборудованию и конструкции трубопровода. Кроме того, по меньшей мере в отсутствие какого-либо компенсационного механизма, эти силы могут вызвать повреждение трубопровода и соединителя на подводной конструкции.

Как раскрыто выше, трубопровод, укладываемый на морском дне, может транспортироваться на трубоукладочном судне и развертываться с его помощью. В случае когда практически несгибающийся трубопровод (например, стальной) хранится на барабане на трубоукладочном судне, как правило, необходимо выпрямить трубопровод при его развертывании, чтобы устранить любое остаточное искривление, вызванное хранением трубопровода на барабане или сгибанием на стингере 17. Это достигается при помощи устройства для искривления, которое пластически деформирует трубопровод для устранения остаточного искривления.

Как было также раскрыто выше, установка таких выпрямленных трубопроводов при помощи способов непосредственной стыковки может привести к возникновению больших сил во время и после завершения соединения между концом трубопровода и подводной конструкцией, и большим напряжениям на участке трубопровода возле конца трубопровода. Кроме того, для прокладки трассы трубопровода к подводной конструкции требуется большая область, чтобы вместить боковой прогиб трубопровода, необходимый для выравнивания конца трубопровода относительно точки соединения на подводной конструкции. Подход, представленный в настоящей заявке, уменьшает эти проблемы, используя способ согласно WO 02/057674 для создания радиуса кривизны на участке трубопровода, расположенном рядом с концом трубопровода (создание «стыковочного петлевого температурного компенсатора»).

В ходе эксплуатации трубопровод будет расширяться под действием высоких давлений и температур, которые могут быть связаны с транспортировкой, например, нефти или газа. В случае, по существу, прямой конфигурации между, например, двумя подводными конструкциями, закрепленными на морском дне, такое тепловое расширение (которое приведет к увеличению длины трубопровода) вызовет возникновение сил сжатия, воздействующих на трубопровод. Эти сжимающие силы могут быть значительными и, при отсутствии какого-либо механизма регулирования, способны вызвать коробление трубопровода в непредсказуемых местах, что приведет к деформации и возможному смятию трубопровода в горизонтальной или вертикальной плоскости.

При традиционных способах установки трубопровод подвергают растяжению при его развертывании с трубоукладочного судна под действием как веса самой трубы, так и движения трубоукладочного судна вперед. Эта растягивающая сила приводит к осевому упругому расширению в трубопроводе и, поскольку трубопровод не восстанавливает свою первоначальную длину до того, как процесс установки будет завершен, установленный трубопровод остается под воздействием растягивающих сил. Это уже существующее растяжение в трубопроводе ослабляет воздействие продольного расширения в действующем трубопроводе; однако результирующие силы сжатия могут все же быть достаточно велики, чтобы вызвать коробление. Другие меры, обычно используемые для защиты от коробления трубопровода, включают в себя заглубление трубопровода в траншею или его размещение в открытой траншее, покрытие трубопровода гравием, прокладка трубопровода вдоль зигзагообразной трассы, прокладка трубопровода в защитном кожухе большего размера и включение в трубопровод температурных компенсаторов по всей его длине. Эти способы могут быть дорогостоящими, и могут оставлять неопределенность в отношении вероятности и возможного места коробления в трубопроводе.

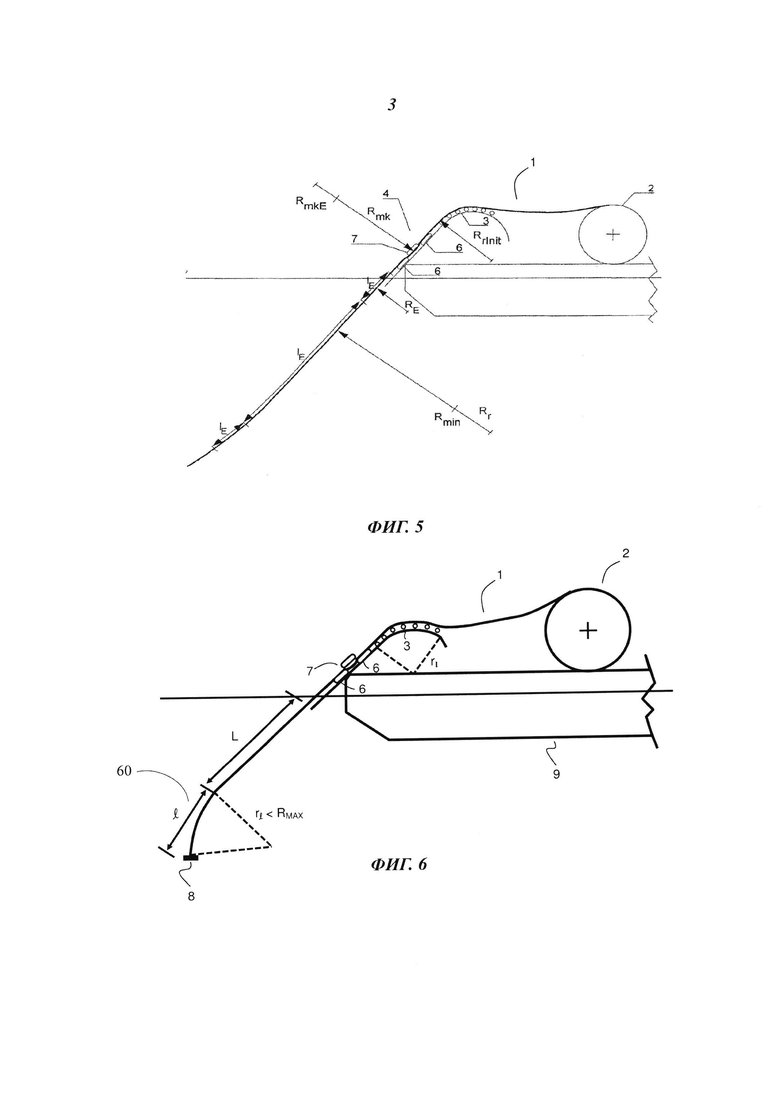

Целью раскрытого в WO 02/057674 является уменьшение этих проблем посредством предложения способа прокладки трубопровода на морском дне, обеспечивающего возможность контролируемого теплового расширения при помощи петлевых температурных компенсаторов. Этот способ изображен на фиг. 5, на котором показано трубоукладочное судно и связанное с ним устройство для прокладки трубопровода. Эта процедура включает в себя подачу трубопровода 1, имеющего радиус Rrinit начального остаточного искривления, с барабана 2 для трубопровода, предпочтительно при помощи стингера 3, на устройство 4 для искривления, где радиус Rmk обратного искривления прикладывают к противоположной стороне трубопровода относительно радиуса Rrinit начального остаточного искривления. Устройство 4 для искривления выпрямляет трубопровод с образованием более длинных, преимущественно, прямых участков, имеющих радиус Rr остаточного искривления, больший, чем некоторый требуемый минимальный радиус RrMin остаточного искривления. Устройство 4 для искривления подвергает воздействию более короткие участки трубопровода 1, имеющие длину IE, создавая радиус RmkE противоискривления, меньший, чем требуемый максимальный радиус остаточного искривления. Эти короткие отрезки с уменьшенным радиусом RmkE искривления обеспечивают петлевые температурные компенсаторы в развернутом трубопроводе. Результат применения этого способа заключается в том, что при тепловом расширении прогиб возникает управляемым способом в областях уже существующего искривления.

Сущность изобретения

Технической проблемой, решаемой настоящим изобретением, является устранение или по меньшей мере уменьшение недостатков известных процедур непосредственной стыковки. В частности, такой технической проблемой является обеспечение возможности непосредственной стыковки подводного конца трубопровода при одновременной минимизации сил, действующих на соединение между трубопроводом и подводной конструкцией, минимизации сил, требующихся в процессе непосредственной стыковки, минимизации механических напряжений на отклоненном участке трубопровода возле его подводного конца, и минимизации области вокруг подводной конструкции, требующейся, чтобы обеспечить место для прогиба трубопровода.

Согласно первому аспекту настоящего изобретения предлагается способ установки подводного трубопровода, имеющего непосредственную стыковку с подводной конструкцией. Способ включает в себя, во время ввода трубопровода в водную среду с трубоукладочного судна, создание пластической деформации в области трубопровода на конце трубопровода, подлежащем стыковке, или вблизи от него (S1), причем указанная пластическая деформация создает радиус rl кривизны на участке трубопровода, расположенном рядом с концом трубопровода, который меньше, чем заданный максимальный радиус RMAX кривизны, для создания стыковочного петлевого температурного компенсатора на стыковочном конце трубопровода, и, во время или после стыковки, упругое деформирование указанной области путем приложения к трубопроводу растягивающей нагрузки для увеличения ее радиуса кривизны указанной области (S2).

Как вариант, указанная область может располагаться в пределах 200 м, а более предпочтительно - 100 м, от стыковочного конца трубопровода.

Как вариант, способ может включать в себя укладку стыковочного конца трубопровода на морское дно или вблизи от него и подтягивание стыковочного конца к подводной конструкции, причем указанное действие подтягивания приводит к упругой деформации указанной области. Указанный этап подтягивания может быть выполнен при помощи лебедки, имеющей трос лебедки, прикрепленный к указанному стыковочному концу и проходящий через подводную конструкцию. В альтернативном варианте, указанный этап подтягивания может быть выполнен при помощи лебедки, имеющей трос лебедки, идущий от трубоукладочного судна или вспомогательного судна и непосредственно присоединяемый к указанному стыковочному концу.

Как вариант, способ может включать в себя выполнение указанной стыковки на поверхности, опускание стыковочного конца трубопровода и подводной конструкции на морское дно, выполнение дальнейшей укладки трубопровода, включая подтягивание трубопровода, чтобы вызвать упругую деформацию указанной области.

Как вариант, способ может включать в себя прикрепление грузов и/или плавучих устройств на стыковочном конце трубопровода или вблизи от него для управления ориентацией и местоположением трубопровода.

Как вариант, этап создания пластической деформации в области трубопровода на конце трубопровода, подлежащем стыковке, или вблизи от него, может включать в себя создание остаточной деформации искривления в диапазоне между 0,2% и 0,3%.

Как вариант, указанный трубопровод может представлять собой стальной трубопровод.

Краткое описание чертежей.

На фиг. 1 схематически показана процедура непосредственной стыковки с непосредственным подтягиванием.

На фиг. 2 схематически показана процедура непосредственной стыковки с отклонением с целью присоединения.

На фиг. 3 и 4 схематически показана процедура непосредственной стыковки с присоединением и укладкой.

На фиг. 5 схематически показан способ согласно уровню техники для создания петлевых компенсаторов температурных деформаций в трубопроводе при помощи устройства для искривления, расположенного на трубоукладочном судне.

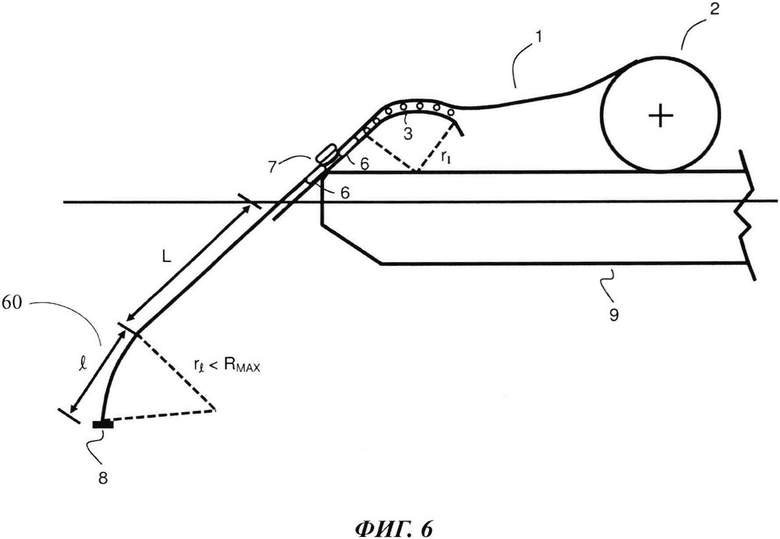

На фиг. 6 схематически показан способ в соответствии с настоящим изобретением для создания стыковочного петлевого температурного компенсатора на участке трубопровода, расположенном рядом с концом трубопровода, при помощи устройства для искривления, расположенного на трубоукладочном судне.

На фиг. 7 представлен схематический вид сверху установки трубопровода посредством непосредственной стыковки без стыковочного петлевого температурного компенсатора ((1) и (2)) и со стыковочным петлевым температурным компенсатором ((3) и (4)), и схематически изображена большая область вокруг подводной конструкции, требующаяся, чтобы вместить боковой прогиб трубопровода в (2) по сравнению с (4).

На фиг. 8 схематически показана подводная конструкция с несколькими присоединенными трубопроводами, имеющими стыковочный петлевой температурный компенсатор.

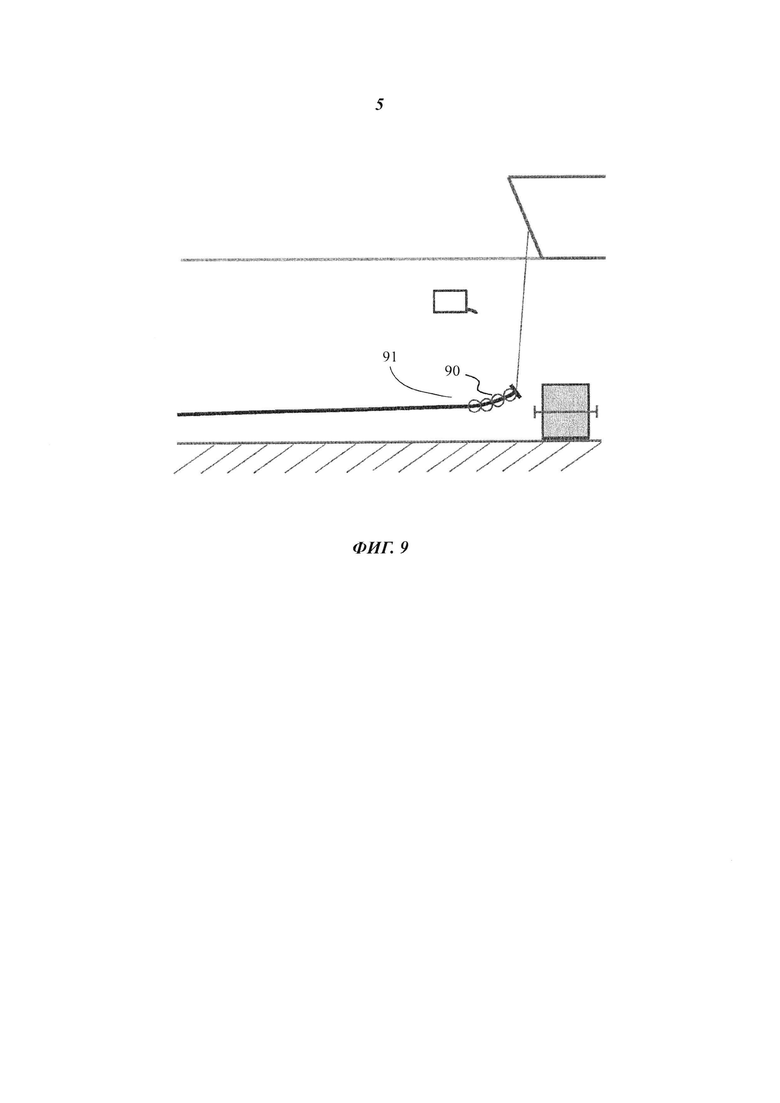

На фиг. 9 схематически показано применение грузов и/или плавучих устройств для управления ориентацией стыковочного петлевого температурного компенсатора и конца трубопровода во время, например, процесса установки посредством непосредственной стыковки с непосредственным подтягиванием.

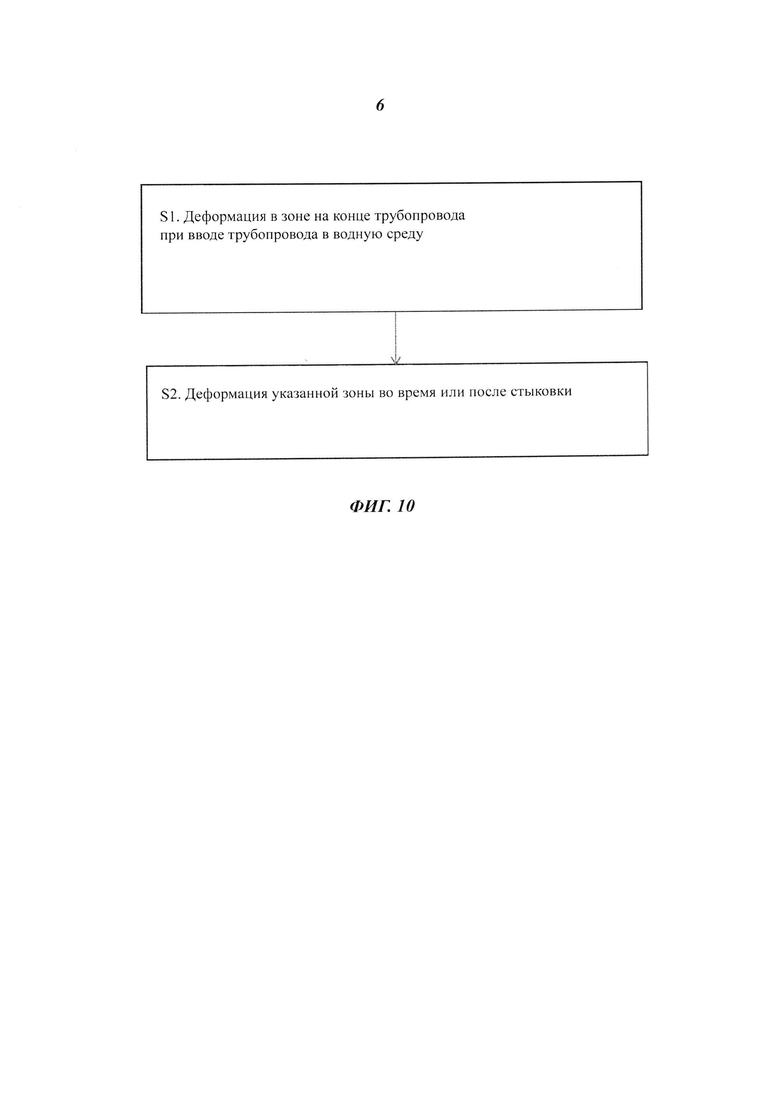

На фиг. 10 показана блок-схема, дополнительно иллюстрирующая процедуру непосредственной стыковки трубопровода со стыковочным петлевым температурным компенсатором.

Подробное раскрытие изобретения

Способ, раскрытый в WO 02/057674, здесь предназначен для создания стыковочного петлевого температурного компенсатора на участке трубопровода, расположенном рядом с концом трубопровода.

На фиг. 6 показано трубоукладочное судно 9, находящееся в процессе развертывания трубопровода 1 с барабана 2 для трубопровода. Трубопровод 1 сгибают на стингере 3 при его развертывании с барабана 2 для трубопровода. Для больших участков трубопровода (обозначенных отрезком L) устройства 6, 7 для искривления используются для устранения остаточного радиуса кривизны, возникающей в результате хранения трубопровода 1 на барабане 2 для трубопровода и его сгибания на стингере 3. Для получения радиуса кривизны rl на участке трубопровода l, расположенном рядом с концом трубопровода 8, устройство 7 для искривления регулируют таким образом, чтобы на противоположной стороне трубопровода (т.е. на стороне, имеющей выпуклое искривление после развертывания с барабана и сгибания на стингере) была вызвана меньшая величина искривления. В результате этого, меньшая часть остаточной кривизны, вызванной хранением на барабане и сгибанием на стингере, устраняется, оставляя радиус кривизны на участке l трубопровода, расположенном рядом с концом трубопровода, который меньше, чем заданный максимальный радиус кривизны. Это создает стыковочный петлевой температурный компенсатор 60 на стыковочном конце трубопровода. На следующем отрезке L трубопровода образуется радиус кривизны, больший, чем заданный минимальный радиус кривизны. По существу, этот радиус может быть бесконечным, в результате чего получают полностью выпрямленный участок трубопровода. Последующие отрезки трубопровода могут включать в себя петлевые температурные компенсаторы в соответствии с WO 02/057674.

В варианте осуществления настоящего изобретения конец трубопровода - включая стыковочный петлевой температурный компенсатор - непосредственно соединяют с подводной конструкцией при помощи способа непосредственной стыковки с непосредственным подтягиванием, как показано схематически на фиг. 1. В этом случае конец трубопровода подтягивают близко к подводной конструкции при помощи, например, троса или каната, идущего от трубоукладочного судна. Когда конец трубопровода оказывается достаточно близко к подводной конструкции, завершающие этапы непосредственной стыковки выполняют при помощи подводного аппарата с дистанционным управлением (ПАДУ).

В другом варианте осуществления настоящего изобретения конец трубопровода непосредственно соединяют с подводной конструкцией при помощи способа непосредственной стыковки с использованием отклонения с целью присоединения, как показано схематически на фиг. 2. В этом случае трос крепится к подводному концу трубопровода, и этот трос проходит через подводную конструкцию к лебедке, расположенной, например, на плавучем морском основании или судне. Лебедка наматывает трос, тем самым, подтягивая конец трубопровода близко к подводной конструкции. Устройство выравнивания, установленное на подводной конструкции, направляет конец трубопровода к точке соединения на подводной конструкции, а заключительные этапы соединения могут выполняться при помощи ПАДУ.

В другом варианте осуществления настоящего изобретения конец трубопровода непосредственно соединяют с подводной конструкцией при помощи способа непосредственной стыковки с использованием присоединения и укладки, как показано схематически на фиг. 3 и 4. В этом случае конец трубопровода, содержащий стыковочный петлевой температурный компенсатор, присоединяют к канату или тросу, идущему от лебедки, расположенной, например, на плавучем морском основании 18; это выполняется перед опусканием конца трубопровода в море. Подводная конструкция расположена на плавучем морском основании 18, и после того, как конец трубопровода будет подтянут к плавучему морскому основанию 18 при помощи лебедки, этот конец трубопровода непосредственно присоединяют к подводной конструкции, пока оно еще находится на плавучем морском основании 18. Подводную конструкцию после этого опускают на морское дно при помощи лебедки, и трубоукладочное судно отходит от плавучего морского основания 18, разворачивая и укладывая трубопровод по мере своего движения.

На фиг. 7 показано различие между конфигурациями неприсоединенных и непосредственно присоединенных трубопроводов со стыковочным петлевым температурным компенсатором 70 на участке трубопровода, расположенном рядом с концом трубопровода, и без него. На фиг. 7(1) показан вид сверху традиционного, по существу, прямого, трубопровода до его присоединения к подводной конструкции. Поверхность соединения конца трубопровода на фиг. 7(1) не является параллельной поверхности соединения на подводной конструкции, и поэтому трубопровод необходимо отклонить от прямой конфигурации в ненапряженном состоянии, чтобы способствовать соединению с подводной конструкцией. Это требует приложения больших сил в процессе стыковки и создает напряжения на участке трубопровода, близком к месту соединения с подводной конструкцией. Чтобы минимизировать силы, требующиеся в процессе стыковки, и напряжения на участке трубопровода вблизи от места соединения с подводной конструкцией, радиус изгиба вблизи от места соединения с подводной конструкцией необходимо максимально увеличить. Как схематически показано на фиг. 7(2) отрезком ld, большая область требуется поэтому вокруг подводной конструкции, чтобы вместить боковой прогиб трубопровода. На фиг. 7(3) и (4) показаны виды сверху трубопровода со стыковочным петлевым температурным компенсатором 70 до и после соединения с подводной конструкцией. Стыковочный петлевой температурный компенсатор 70 минимизирует силы, требующиеся в процессе стыковки, и напряжения на участке трубопровода, расположенном рядом с концом трубопровода, и уменьшает область вокруг подводной конструкции, требующуюся, чтобы вместить боковой прогиб трубопровода.

На фиг. 8 показан вид сверху подводной конструкции 80 с соединениями посредством непосредственной стыковки с двумя трубопроводами 81, 82 со стыковочными петлевыми температурными компенсаторами. Для верхнего трубопровода 81 на фиг. 8 штрихпунктирной линией показана конфигурация первого из трубопроводов после завершения процесса стыковки, тогда как сплошной линией показана конфигурация трубопровода непосредственно перед стыковкой. Как показано на чертеже, остаточная деформация искривления стыковочного петлевого температурного компенсатора 83 может составлять от 0,2% до 0,3%. Радиус кривизны стыковочного петлевого температурного компенсатора может быть больше, чем радиус упругого изгиба трубопровода, то есть петлевой компенсатор способен действовать в качестве упругой пружины. Вследствие этого, сила, приложенная к трубопроводу в процессе стыковки, вызывает выпрямление стыковочной петли. Конечно, если бы трубопровод пришлось высвободить из подводной конструкции, петлевая часть трубопровода спружинила бы и приняла свою первоначальную форму. Нижний трубопровод 82, показанный на фиг. 8, также содержит петлевой температурный компенсатор 84 с непосредственной стыковкой в области стыковочного конца.

Благодаря наличию петлевых температурных компенсаторов 83, 84 с непосредственной стыковкой в области стыковочных концов 85, 86 трубопровода, силы, требующиеся для подтягивания трубопроводов с целью приведения в контакт с соответствующими соединителями, значительно уменьшаются. Конкретнее, сила, требующаяся для упругого деформирования петлевого температурного компенсатора 83, 84 с непосредственной стыковкой и, таким образом, растяжения трубопровода, значительно меньше, чем сила, которая потребовалась бы для пластического сгибания трубопровода для надлежащего выравнивания или растяжения прямого трубопровода для увеличения его длины.

Другое преимущество обеспечения петлевого температурного компенсатора с непосредственной стыковкой в области стыковочного конца трубопровода состоит в том, что этот петлевой компенсатор также компенсирует тепловое расширение при эксплуатации трубопровода. Это соответствует описанию, приведенному в документе WO 02/057674. Необходимость в дополнительных температурных компенсаторах в средних положениях вдоль трубопровода можно устранить.

На фиг. 9 схематически показано, как можно использовать грузы и/или плавучие устройства 90 для управления надлежащей ориентацией и вращением стыковочного петлевого температурного компенсатора 91 при необходимости. Грузы и/или плавучие устройства 90 могут быть установлены на подводном конце трубопровода или вблизи от него.

Специалисту в данной области понятно, что в описанные выше варианты осуществления могут быть внесены различные модификации без отступления от объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПОСРЕДСТВЕННАЯ СТЫКОВКА ТРУБОПРОВОДОВ С ПОМОЩЬЮ ДОПОЛНИТЕЛЬНОГО ИСКРИВЛЕНИЯ | 2016 |

|

RU2696726C2 |

| Трубоукладочное судно | 1990 |

|

SU1773794A1 |

| СИСТЕМА СБРОСА И ПОДЪЕМА ПОДВОДНОГО ТРУБОПРОВОДА | 2018 |

|

RU2745768C1 |

| СИСТЕМА ПЕРЕМЕЩЕНИЯ МОНТАЖНОГО СОЕДИНЕНИЯ | 2016 |

|

RU2702202C2 |

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА, СОЕДИНЯЮЩЕГО ПОДВОДНОЕ МЕСТОРОЖДЕНИЕ С ПЛАТФОРМОЙ, С МОРСКОЙ ДОБЫВАЮЩЕЙ УСТАНОВКИ | 2006 |

|

RU2403378C2 |

| СУДНО-ТРУБОУКЛАДЧИК (ВАРИАНТЫ) И СПОСОБ ПРОКЛАДКИ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2230967C2 |

| СПОСОБ И УСТРОЙСТВО, ПРИМЕНЯЕМЫЕ ДЛЯ УКЛАДКИ ТРУБОПРОВОДОВ | 2016 |

|

RU2696157C2 |

| СИСТЕМА ДЛЯ ТРАНСПОРТИРОВКИ ТЕКУЧЕЙ СРЕДЫ К ПЛАВАЮЩЕМУ СУДНУ | 2013 |

|

RU2538739C1 |

| МОНТАЖ И ДЕМОНТАЖ ГИБКОЙ ЛИНИИ | 2014 |

|

RU2672362C2 |

| КОМПЛЕКС ДЛЯ ПРОКЛАДКИ ПОДВОДНЫХ ТРУБОПРОВОДОВ | 1998 |

|

RU2147354C1 |

Изобретение относится к развертыванию и непосредственной стыковке подводных трубопроводов, применяемых для транспортировки углеводородов. Способ установки подводного трубопровода, имеющего непосредственную стыковку с подводной конструкцией включает в себя, при вводе трубопровода в водную среду с трубоукладочного судна, создание пластической деформации в области на конце трубопровода, подлежащем стыковке, или вблизи от него, причем указанная пластическая деформация создает радиус rl кривизны на участке трубопровода, расположенном рядом с концом трубопровода, который меньше, чем заданный максимальный радиус RMAX кривизны, для создания стыковочного петлевого температурного компенсатора на стыковочном конце трубопровода, и во время или после стыковки упругое деформирование указанной области путем приложения к трубопроводу растягивающей нагрузки для увеличения ее радиуса кривизны указанной области. Обеспечивается одновременная минимизация сил, действующих на соединение между трубопроводом и подводной конструкцией, и сил, требующихся в процессе непосредственной их стыковки, а также минимизация механических напряжений на отклоненном участке трубопровода возле его подводного конца и области вокруг подводной конструкции, требующейся, чтобы обеспечить место для прогиба трубопровода. 8 з.п. ф-лы, 10 ил.

1. Способ установки подводного трубопровода, имеющего непосредственную стыковку с подводной конструкцией, причем данный способ содержит:

при вводе трубопровода в водную среду с трубоукладочного судна создание пластической деформации в области трубопровода на конце трубопровода, подлежащем стыковке, или вблизи от него, причем указанная пластическая деформация создает радиус rl кривизны на участке трубопровода, расположенном рядом с концом трубопровода, который меньше, чем заданный максимальный радиус RMAX кривизны, для создания стыковочного петлевого температурного компенсатора на стыковочном конце трубопровода, и

во время или после стыковки, упругое деформирование указанной области путем приложения к трубопроводу растягивающей нагрузки для увеличения радиуса кривизны указанной области.

2. Способ по п. 1, в котором указанная область расположена в пределах 200 м и более предпочтительно 100 м от стыковочного конца трубопровода.

3. Способ по п. 1 или 2, содержащий укладку стыковочного конца трубопровода на морское дно или вблизи от него и подтягивание стыковочного конца к подводной конструкции, причем указанное действие подтягивания приводит к упругой деформации указанной области.

4. Способ по п. 3, в котором указанный этап подтягивания выполняют при помощи лебедки, имеющей трос лебедки, прикрепленный к указанному стыковочному концу и проходящий через подводную конструкцию.

5. Способ по п. 3, в котором указанный этап подтягивания выполняют при помощи лебедки, имеющей трос лебедки, идущий от трубоукладочного судна или вспомогательного судна и непосредственно присоединяемый к указанному стыковочному концу.

6. Способ по п. 1, содержащий выполнение указанной стыковки на поверхности, опускание стыковочного конца трубопровода и подводной конструкции на морское дно, выполнение дальнейшей укладки трубопровода, включая подтягивание трубопровода, чтобы вызвать упругую деформацию указанной области.

7. Способ по п. 1, содержащий прикрепление грузов и/или плавучих устройств на стыковочном конце трубопровода или вблизи от него для управления ориентацией и местоположением трубопровода.

8. Способ по п. 1, в котором указанный этап создания пластической деформации в области на конце трубопровода, подлежащем стыковке, или вблизи от него включает в себя создание остаточной деформации искривления в диапазоне между 0,2% и 0,3%.

9. Способ по п. 1, в котором указанный трубопровод является стальным трубопроводом.

| СПОСОБ КРЕПЛЕНИЯ ПОРОДОРАЗРУШАЮЩИХ ВСТАВОК БУРОВОГО ИНСТРУМЕНТА И РАБОЧИХ ОРГАНОВ ПРОХОДЧЕСКИХ МАШИН | 2009 |

|

RU2477780C2 |

| СУДНО НА ПОДВОДНЫХ КРЫЛЬЯХ (ВАРИАНТЫ) | 1993 |

|

RU2057674C1 |

| Устройство для укладки подводных трубопроводов | 1983 |

|

SU1161771A1 |

| US 5437518 A, 01.08.1995 | |||

| US 2010040417 A1, 18.02.2010 | |||

| СУДНО-ТРУБОУКЛАДЧИК И СПОСОБ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 1999 |

|

RU2229053C2 |

Авторы

Даты

2019-02-12—Публикация

2014-03-31—Подача