Изобретение относится к подъемнику (лифту) согласно ограничительной части п. 1 формулы изобретения

Изобретение может быть применено равным образом как для пассажирских подъемников, так и для грузовых подъемников. Под подъемником здесь, как правило, понимается вертикальный подъемник, то есть подъемник, который обладает кабиной подъемника, которая направлена в большинстве случаев по рельсам кабины подъемника, и перемещается в вертикальном направлении вверх и вниз. При этом кабина подъемника подвешена на одном или, как правило, на нескольких параллельных несущих тросах, которые проходят по ведущему шкиву и поднимают и опускают таким способом кабину подъемника. В большинстве случаев предусмотрен противовес, который укреплен на другом конце или концах проходящих по ведущему шкиву несущих тросов.

Приводы подъемника для подъемников со шкивными приводами известны в разнообразных формах.

Поскольку в последнее время строятся почти только лишь так называемые подъемники без машинного отделения, приводы подъемника выполнены, как правило, таким образом, что ведущий шкив закреплен консольно, то есть посажен на вале, который закреплен только на стороне ведущего шкива. Таким способом привод может быть позиционирован в боковом направлении в пределах шахты подъемника, в нише стенки шахты или сбоку вплотную рядом с шахтой подъемника, и ведущий шкив выступает посредством выполненного соответствующим образом длинным выступающего конца вала привода в шахту.

Это ведет к тому, что привод подъемника подвержен действию в целом относительно большого опрокидывающего момента в направлении в шахту подъемника, и должен, поэтому, иметь соответствующим образом массивный корпус, который прочно соединен со зданием. Только таким способом значительные поперечные силы, которые действуют через ведущий шкив на приводной вал, могут быть восприняты перед приводом.

Вследствие этого неизбежно выполнение корпуса двигателя соответствующим образом усиленным и тем самым сложным и громоздким.

Соответственно, то же самое действительно для тех подъемников, которые предназначены для установки в отдельном машинном отделении, и которые подъемники подвергаются многократно более тяжелым нагрузкам.

Это создает, прежде всего, проблемы при модернизации.

В то время как привод подъемника при новой постройке целесообразным образом устанавливают сверху еще перед окончанием крыши с помощью крана в здание, при модернизации привод подъемника должен быть доставлен во многих случаях через внутреннюю часть здания на его место монтажа, которое располагается в большинстве случаев в области верхнего этажа шахты. При этом как высокий собственный вес приводов подъемников, так и их громоздкие габариты проявляют себя как невыгодные, что в практике модернизации нередко приводит к необходимости выламывания имеющихся дверных коробок для создания достаточного места для прохождения привода подъемника.

Для решения данной проблемы привод подъемника выполняется соответственно изобретению согласно п. 1 формулы изобретения.

Предложен подъемник (лифт), содержащий расположенный в корпусе привод с ведущим шкивом, опору привода для удержания привода в заданном положении, по меньшей мере один подъемный трос, а также направляемую по направляющим рельсам кабину, причем опора привода имеет первый частично-кольцевой корпус, охватывающий привод снизу, и крепление, выполненное в виде второго частично-кольцевого корпуса, охватывающего верхнюю сторону привода и удерживающего его в первом частично-кольцевом корпусе. При этом боковая поверхность корпуса привода образована в преобладающей части трубным участком. Внешняя боковая поверхность трубного участка и обращенные внутрь боковые поверхности частично-кольцевых корпусов согласованы друг с другом таким образом, что каждый из двух частично-кольцевых корпусов прилегает преобладающей частью своей поверхности к внешней боковой поверхности трубного участка.

Вследствие того, что опора привода обладает частично-кольцевым корпусом, на котором привод лежит, как правило, полностью или же обширно, и который охватывает привод снизу вплоть до области его сторон, и опора привода обладает дополнительным креплением, которое охватывает привод сверху и которое, как правило, представляет собой отделяемый от остальной части опоры привода конструктивный элемент, привод может быть, с одной стороны, также под влиянием значительных поперечных сил от ведущего шкива, надежно удержан в его предписанном положении в шахте. С другой стороны, привод и опора привода образуют с целью транспортировки демонтируемые друг от друга отдельные части, которые могут быть транспортированы отдельно друг от друга. При этом опора привода и привод выполнены таким образом, что опора привода может быть отделена от привода без того, чтобы чувствительная к загрязнению внутренняя часть привода должна быть открыта, то есть опора привода не является составной частью прикрывающего привод по отношению к окружающей среде корпуса, а выполнена раздельно от него.

При этом прикрывающий привод по отношению к окружающей среде корпус как таковой согласно изобретению может быть выполнен сравнительно легким, поскольку при установленном в состоянии готовности приводе он, предпочтительно, по существу полностью охватывается опорой привода и, вследствие этого, вопреки уменьшенной собственной устойчивости формы, стабилизируется по сравнению с корпусом привода, который снабжен лишь с нижней стороны привинчивающимися ногами и должен, поэтому, полностью осуществлять перенос нагрузки по существу посредством выполненного соответствующим образом усиленным корпуса привода.

Поскольку является предпочтительным, что как выполненный в качестве опоры для привода частично-кольцевой корпус, так и взаимодействующее с ним крепление могут быть разделены друг от друга с целью транспортировки, к месту применения может быть легче доставлен через здание не только привод. Кроме того, обеспечена возможность улучшенной транспортировки и использования также и для остаточной опоры привода.

В принципе, возможно выполнение крепления, которое вжимает привод в нижележащий частично-кольцевой корпус, в виде одного или нескольких стальных канатов или в виде одного или нескольких нежестких хомутов. Более

предпочтительно, тем не менее, выполнение крепления также в виде частично-кольцевого корпуса. Предпочтительно, этот частично-кольцевой корпус является также по существу сам по себе неэластичным.

Таким способом двигатель по его внешнему периметру охвачен или всесторонне зажат по существу неподвижно и удерживается вследствие этого особо надежно на своем месте. Это вызвано тем, что при применении нежестких хомутов или стальных канатов для удержания привода в подлежащем ему частично-кольцевом корпусе собственный корпус привода должен быть выполнен более усиленным для противостояния удерживающим силам, которые развиваются нежесткими хомутами или стальными канатами, без получения при этом сопутствующих вредных деформаций.

Целесообразным является выполнение соответствующего частично-кольцевого корпуса толстостенным и состоящим из стали или чугуна. Выявлено как благоприятное, когда соответствующее частично-кольцевой корпус обладает повсеместно толщиной W стенки ≥ 12 мм, а еще более предпочтительно W≥20 мм.

Целесообразным является обладание соответствующим частично-кольцевым корпусом по меньшей мере одним, а предпочтительнее двумя, отстоящими по бокам фланцами. Эти фланцы служат для соединения частично-кольцевого корпуса с креплением или же с другим частично-кольцевым корпусом таким образом, что привод прочно охвачен по его внешнему периметру.

При этом частично-кольцевой корпус и принадлежащее удерживающее приспособление или несколько частично-кольцевых корпусов целесообразно закреплены таким образом по отношению к кожуху охваченного ими привода, что между кожухом привода и внутренней поверхностью частично-кольцевых корпусов возникает фрикционное соединение. Это фрикционное соединение переносит существенную и, предпочтительно, преобладающую часть образующегося при эксплуатации крутящего момента от привода на опору привода.

Как раз для такой опоры привода с помощью частично-кольцевых корпусов является целесообразным «безредукторное» выполнение привода, то есть без передаточного механизма. Это вызвано тем, что передаточный механизм излишне увеличивает охватываемое частично-кольцевыми корпусами пространство.

Кроме того, передаточный механизм повышает вес привода более чем только несущественно и противодействует вследствие этого достигаемому изобретением преимуществу, а именно тому, что привод и его крепление состоят из нескольких отдельных частей, каждая из которых весит по существу не слишком много, и может быть, поэтому, удобно доставлена через здание на свое место.

Предпочтительно, привод обладает корпусом привода, боковая поверхность которого (предпочтительно, в преобладающей части) образует закрытый в окружном направлении трубный участок, внешний контур которого выполнен сопряженным с внутренним контуром частично-кольцевого корпуса или же частично-кольцевых корпусов.

При этом является особо благоприятным, когда трубный участок, предпочтительно, выполнен повсеместно с гладкой поверхностью.

Этот трубный участок выполнен таким образом, что на его внутренней стороне под влиянием сил, которые образуются между ним и частично-кольцевыми корпусами, он деформируется не существенно, и поэтому прикладываемые частично-кольцевыми корпусами силы не оказывают отрицательного влияния на точность опоры вала двигателя и/или воздушного зазора двигателя.

Таким образом этот трубный участок образует жесткую область корпуса, посредством которой значительные силы могут быть переданы между ним и частично-кольцевыми корпусами.

Предпочтительно, трубный участок допускает существование столь значительных сил между ним и частично-кольцевыми корпусами, что трубный участок зафиксирован по существу или, по меньшей мере, преимущественно фрикционным соединением в частично-кольцевых корпусах. Таким образом предотвращено вращение корпуса привода под влиянием момента реакции на развиваемый на ведущем шкиве момент вокруг собственной оси, в то время как трубный участок проскальзывает между частично-кольцевыми корпусами.

Является особо целесообразным, когда толщина W стенки трубного участка (по существу повсюду) составляет более 12 мм, а предпочтительнее, по меньшей мере 20 мм.

Наиболее предпочтительно, трубный участок выполнен из стали или чугуна.

Целесообразным является выполнение в трубном участке, как таковом, по меньшей мере одного отверстия, в которое вставлены выступающий в частично-кольцевой корпус винт или выступающий в частично-кольцевой корпус штифт, которые обеспечивают защиту от проворачивания. Особо целесообразным, естественно, является выполнение нескольких таких винтов и/или штифтов и соответствующего числа отверстий в трубном участке.

Кроме того, особо целесообразным является выполнение трубного участка полностью с гладкой поверхностью и, наиболее предпочтительно, с имеющей форму кругового цилиндра поверхностью.

В рамках варианта осуществления этого изобретения предусмотрено, что трубный участок окаймлен по меньшей мере на одном конце, а предпочтительно на обоих концах, выступающим радиально наружу стопорным выступом. Такой стопорный выступ выполнен для препятствования смещению привода в направлении продольной оси L привода по отношению к частично-кольцевым корпусам. Кроме того, такой стопорный выступ, прежде всего тогда, когда он выполнен целесообразным образом в виде замкнутого в окружном направлении кольцевого фланца, предоставляет возможность крепить винтами трубный участок дополнительно к верхней части опоры привода или к нижней части опоры привода, и достигать вследствие этого дополнительной прочности.

Особо целесообразным является согласовывать частично-кольцевой корпус или несколько частично-кольцевых корпусов и трубный участок привода друг к другу таким образом, что частично-кольцевые корпуса прилегают по существу по всей их внутренней поверхности к трубному участку таким образом, что образующееся при эксплуатации отходящее тепло привода отводится непосредственно от корпуса привода в частично-кольцевой корпус или частично-кольцевые корпуса.

В заключении, необходимо еще раз указать на то, что является особо благоприятным, когда один из частично-кольцевых корпусов снабжен подставкой для надежного монтажа и крепления частично-кольцевого корпуса на потолке здания, балконе здания или иной сходной, предназначенной для монтажа привода платформе шахты. Такая подставка образует в таком случае что-то подобное ложементу, в который может быть вложен привод при монтаже, чтобы затем удобно наложить на него верхний частично-кольцевой корпус или же заменяющие его крепежные хомуты или канаты, и привинтить или же затянуть их, в результате чего привод окажется окончательно позиционированным. Разделительный стык между нижним и верхним частично-кольцевым корпусом проходит, в таком случае, по существу в горизонтальном направлении.

Прежде всего, по патентно-правовым причинам предложено, однако, несколько заключительных признаков для предотвращения априори возможных последующих попыток обхода.

При всей целесообразности не является обязательным прохождение разделительного стыка между частично-кольцевыми корпусами по существу в горизонтальном направлении.

На основании этого, альтернативно, также заявлена отдельная защита для подъемника с приводом подъемника, который содержит ведущий шкив, опору привода, выполненную для фиксации привода в заданном положении, и по меньшей мере один подъемный трос, а также направляемую вдоль направляющих рельсов кабину подъемника, в котором опора привода обладает частично-кольцевым корпусом, который охватывает привод с первой стороны, и опора привода обладает вторым частично-кольцевым корпусом, который охватывает привод с другой стороны. При этом частично-кольцевые корпуса разъемно соединены друг с другом, предпочтительно привинчены друг к другу. К частично-кольцевым корпусам присоединена подставка, которая удерживает частично-кольцевые корпуса, и на которой может быть размещен и соединен со зданием охваченный или же зажатый частично-кольцевыми корпусами привод на его месте применения. Разделительный стык между обоими частично-кольцевыми корпусами проходит при такой конструкции, предпочтительно, по существу в вертикальном направлении.

Наиболее предпочтительно, к каждому из обоих частично-кольцевых корпусов прикреплена часть подставки.

При этом под данный пункт формулы изобретения подпадают также такие конструкции, в которых опора привода выполнена состоящей из трех или нескольких частей, например, разделена на три части, в то время как верхняя часть опоры привода выполнена двухчастной, или даже разделена на четыре части, то есть в ней четыре частично-кольцевых корпуса объединены друг с другом в охватывающий привод полностью в окружном направлении частично-кольцевой корпус. Все же, такие конструкции не являются предпочтительными, поскольку они влекут высокие издержки соединения.

Необходимо придерживаться правила, что когда опора привода выполнена согласно этому примеру, предпочтительно, каждый из частично-кольцевых корпусов снабжен, наиболее предпочтительно, двумя пластинами жесткости, как они описаны для первого варианта осуществления. Также и фланцы для непосредственного соединения друг с другом двух или большего количества частично-кольцевых корпусов (и при известных обстоятельствах, их пластин жесткости) целесообразно выполнять таким образом, как подробно описано для первого варианта осуществления.

В добавление к этому, независимо от до сих пор выдвинутых пунктов формулы изобретения, заявлена также защита применения. Защита применения заключается в том, что для обновления имеющихся подъемных устройств или дополнительного монтажа подъемных устройств используются системы привода, которые содержат привод, который сам по себе не обладает ногами или подставкой для монтажа и/или крепления на здании, причем системы привода дополнительно обладают, предпочтительно, оснащенным ногами каркасом, который выполнен для монтажа и/или крепления на здании. При этом каркас обладает со своей стороны по меньшей мере двумя хомутовыми элементами, которые образуют открываемый и запираемый хомут, предпочтительно, в форме трубного хомута. Такие хомутовые элементы удерживают привод между собой и защемляют его при этом между собой, предпочтительно, закрепленным от проворота. Предпочтительно, корпус привода образован при этом по существу из трубы, прочность которой согласована с усилием зажима хомутовых элементов.

Когда хомутовые элементы выполнены в виде трубных хомутов, то есть имеют плоские проходные трубные участки, удается получить особо щадящие условия зажима привода.

Наконец, для патентно-правового покрытия дела обеспечения запасными частями заявлена также отдельная защита привода для монтажа в подъемнике по одному из предшествующих пунктов, причем заявленный привод отличается преимущественно тем, что кожух привода большей частью образован круглой на ее внешнем периметре трубой с (полностью или, предпочтительно, по существу) гладкой поверхностью.

Другие возможности выполнения, принципы действия и преимущества получаются из разъяснений варианта осуществления на основе чертежей.

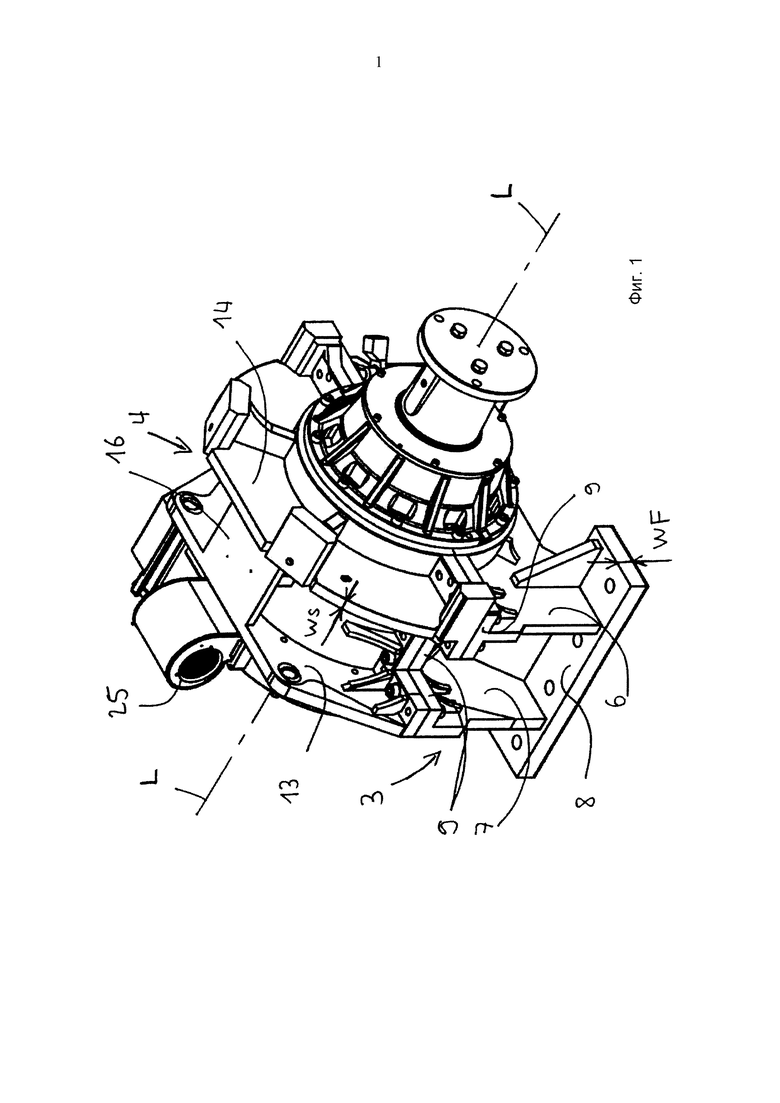

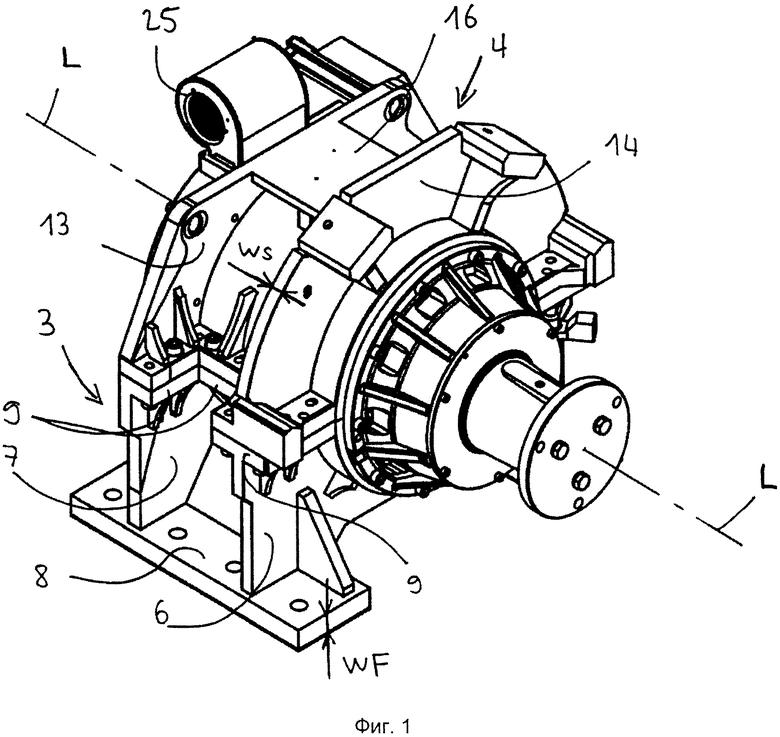

Фиг. 1 показывает привод и опору привода соответствующего изобретению подъемника в полностью смонтированном состоянии, но без ведущего шкива.

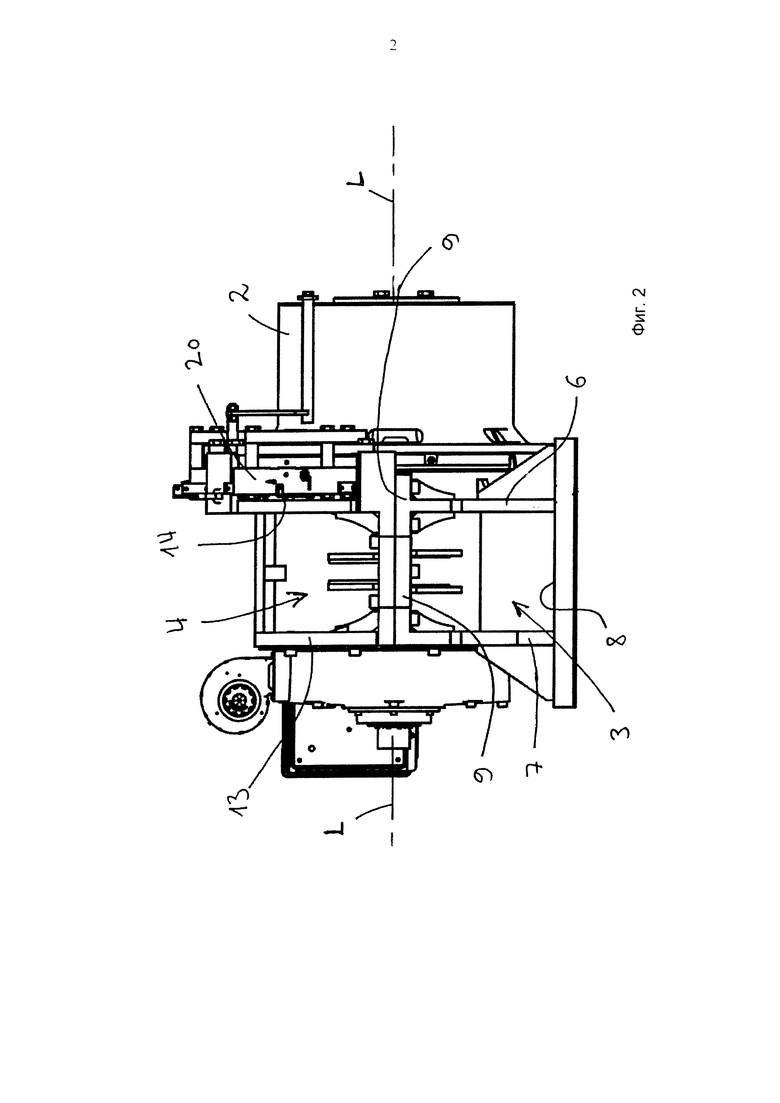

Фиг. 2 показывает вид сбоку показанного на фиг. 1 привода со смонтированным ведущим шкивом и тормозом.

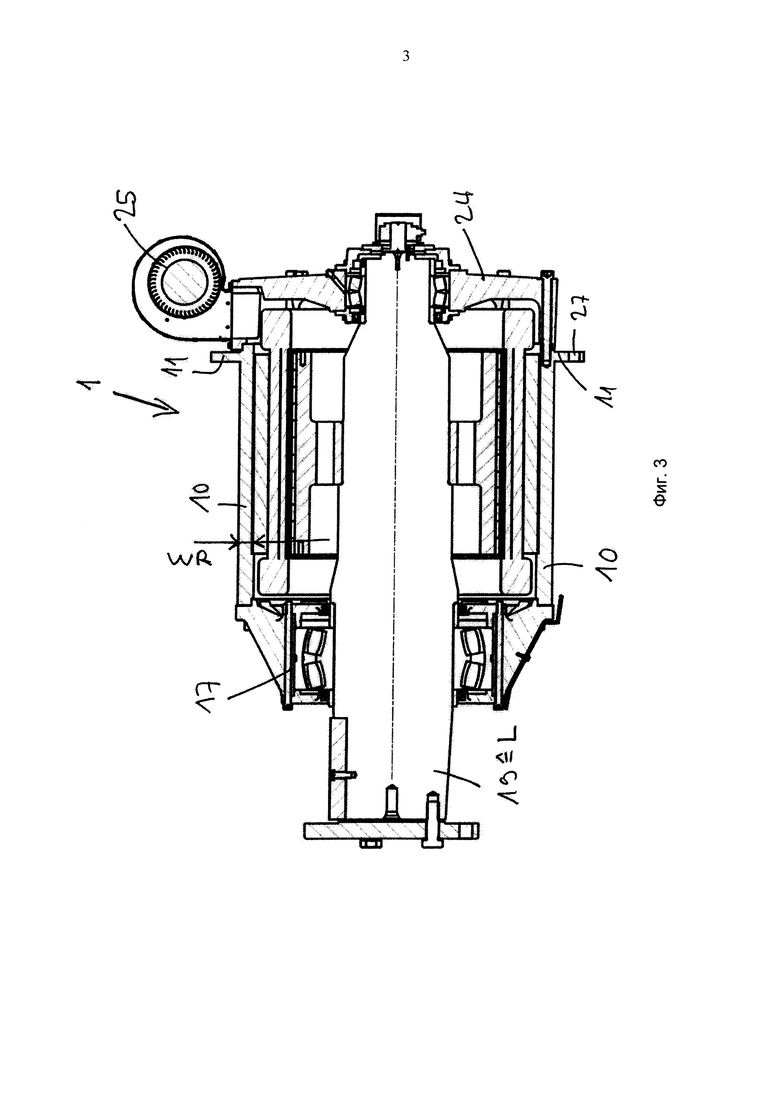

Фиг. 3 показывает центральный продольный разрез показанного на фиг. 2 привода при снятом ведущем шкиве и без опоры привода.

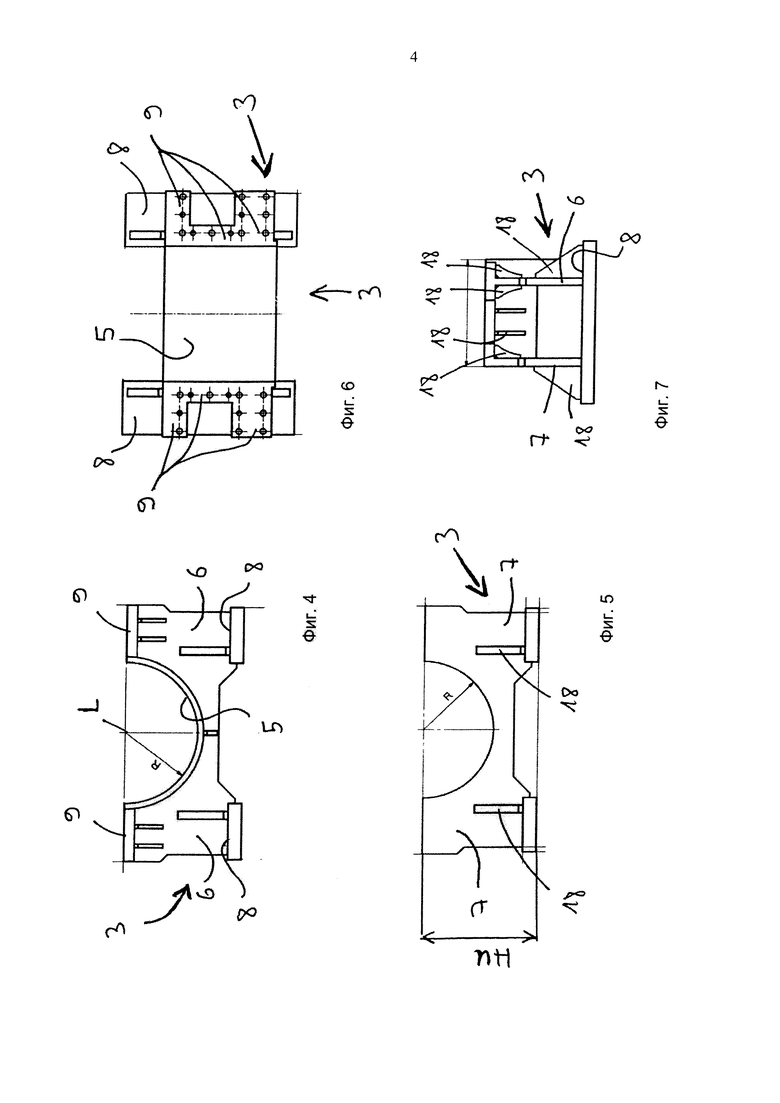

Фиг. 4 показывает нижнюю часть опоры привода при рассмотрении с его обратной, обращенной от ведущего шкива стороны.

Фиг. 5 показывает нижнюю часть опоры привода при рассмотрении с его передней, обращенной к ведущему шкиву стороны.

Фиг. 6 показывает нижнюю часть опоры привода согласно фиг. 4 и 5 при рассмотрении сверху.

Фиг. 7 показывает нижнюю часть опоры привода согласно фиг. 4, 5 и 6 при рассмотрении сбоку.

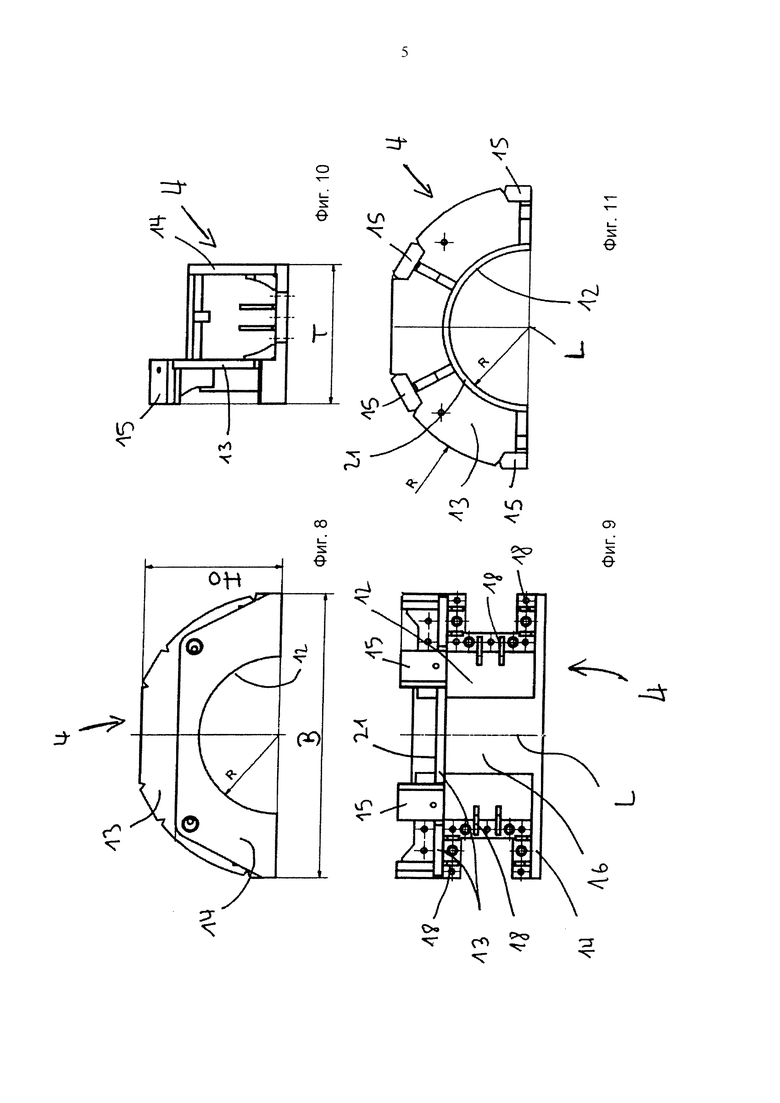

Фиг. 8 показывает верхнюю часть опоры привода при рассмотрении с его обратной, обращенной от ведущего шкива стороны.

Фиг. 9 показывает верхнюю часть опоры привода согласно фиг. 8 при рассмотрении сверху.

Фиг. 10 показывает верхнюю часть опоры привода согласно фиг. 8 и 9 при рассмотрении сбоку.

Фиг. 11 показывает верхнюю часть опоры привода согласно фиг. 8-10 при рассмотрении с его передней, обращенной к ведущему шкиву стороны.

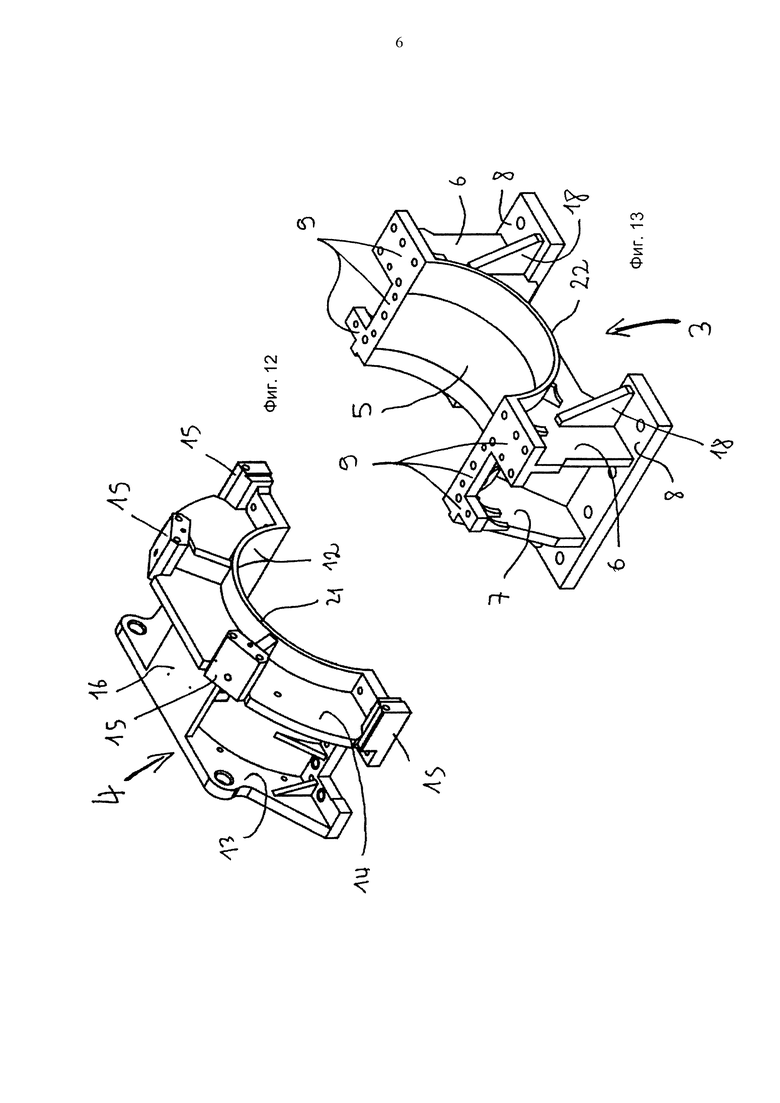

Фиг. 12 показывает верхнюю часть опоры привода соответствующего изобретению привода согласно фиг. 1 в подробном, увеличенном представлении, и соответствует при этом в остальном фиг. 8-11.

Фиг. 13 показывает в подробном, увеличенном представлении нижнюю часть опоры привода соответствующего изобретению привода согласно фиг. 1, и соответствует при этом в остальном фиг. 4-7.

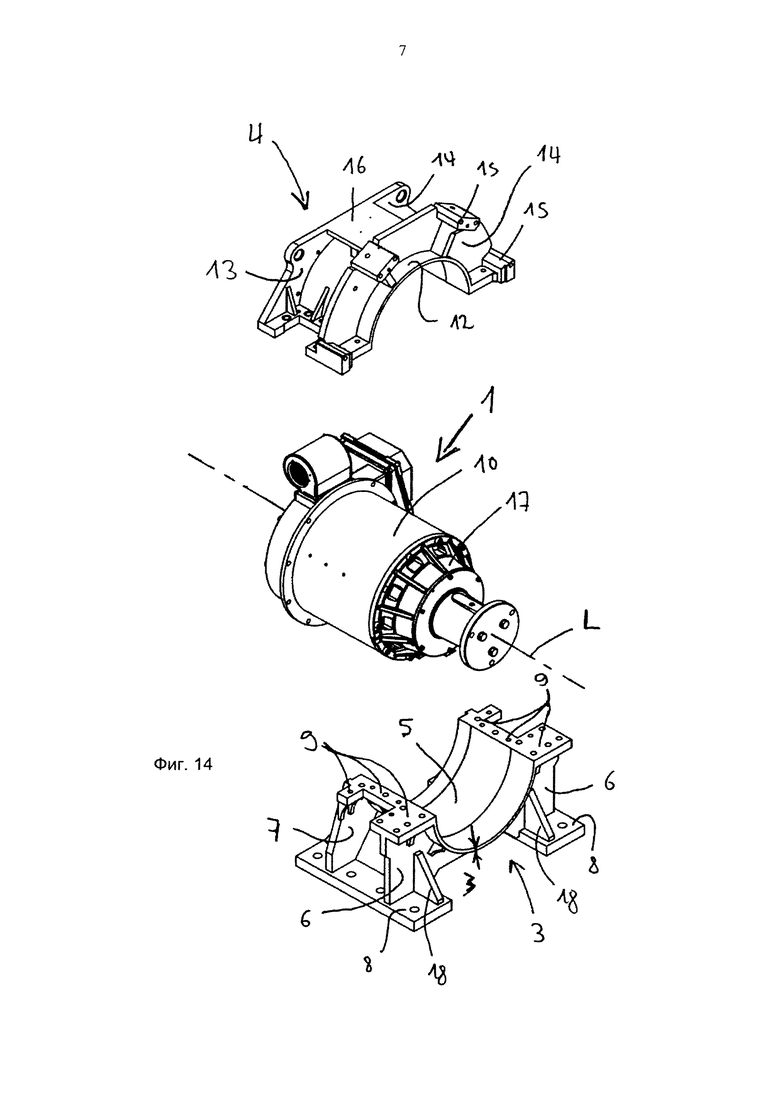

Фиг. 14 показывает покомпонентное изображение, которое представляет, как показанный при принятом ведущем шкиве привод принят между частично-кольцевыми корпусами нижней части опоры привода и верхней частью опоры привода.

Вариант осуществления согласно изобретению очень удобно пояснить на основе фиг. 14.

Фиг. 14 показывает обзор того, как привод 1 подъемника соответствующего изобретению подъемника удерживается опорой привода, которая состоит из нижней части 3 опоры привода и верхней части 4 опоры привода.

Нижняя часть 3 опоры привода со своей стороны состоит по существу из частично-кольцевого корпуса 5. Частично-кольцевой корпус 5 служит приводу 1 в качестве опоры. Он охватывает периметр привода снизу. Для этой цели частично-кольцевой корпус 5 выполнен в виде части полого цилиндра. По отношению к средней продольной оси L привода он охватывает его снизу на протяжении угла α величиной примерно 175°. Обобщено можно сказать, что нижний частично-кольцевой корпус должен охватывать привод на протяжении по меньшей мере 120°, а более предпочтительно, от по меньшей мере 140° до максимально 180°. Привод располагается в таком случае в данной круговой оболочке 5 как в ложементе, ср. фиг. 14. Частично-кольцевой корпус может иметь теоретически также форму многоугольной полой призмы, например, 12-угольную форму. Полая цилиндрическая форма является, конечно, предпочтительной.

Предпочтительно, частично-кольцевой корпус 5 имеет толщину W стенки по меньшей мере 12 мм, а более предпочтительно, по меньшей мере 20 мм, ср. фиг. 14.

Предпочтительно, он выполнен из деформированной к части полого цилиндра стальной пластины или, альтернативно, при известных обстоятельствах, также из чугуна. Частично-кольцевой корпус является существенной составной частью нижней части опоры привода, но предпочтительно, не образует его, однако, полностью.

Вместо этого, частично-кольцевой корпус нижней части 3 опоры привода на его внешнем периметре поддержан первой опорной плитой 6 и второй опорной плитой 7. Эти обе опорных плиты, предпочтительно, направлены по существу вертикально. Опорные плиты имеют часть, которая имеет контур, который приспособлен к частично-кольцевому корпусу на его внешнем периметре таким образом, что обе опорные плиты 6 и 7 охватывают частично-кольцевой корпус по его внешнему периметру плотно и, предпочтительно, по существу с непрерывным прилеганием. Целесообразным является выполнение частично-кольцевого корпуса 5 из стали или свариваемой стальной отливки, а затем сваривание его с обеими опорными плитами 6 и 7, которые выполнены, прежде всего, в таком случае также из такого же материала.

Обе опорные плиты 6 и 7, предпочтительно, обладают толщиной WS (ср. фиг. 1) по меньшей мере 18 мм, а еще более предпочтительно по меньшей мере 22 мм.

Обе опорные плиты 6 и 7 лежат в каждом случае в области их обеих сторон на основании 8. Каждое из оснований 8, предпочтительно, имеет несколько проходных отверстий, посредством которых оба основания с помощью соответствующих анкерных креплений, таких как дюбели и винты, могут быть закреплены на здании. Целесообразным является, когда каждое из оснований имеет толщину WF стенки (ср. фиг. 1), измеряемую перпендикулярно его поверхности, которая повсеместно по существу превышает соответствующим образом измеренную толщину стенки частично-кольцевых корпусов и их опорных плит. Предпочтительно, эта толщина стенки составляет по меньшей мере 30 мм, а еще более предпочтительно по меньшей мере 40 мм.

Предпочтительно, основания позиционированы по отношению к частично-кольцевым корпусам или корпусу таким образом, что каждое из них выдается по меньшей мере на двух противолежащих сторонах за частично-кольцевой корпус, что существенно повышает сопротивление опрокидыванию конструкции, ср., например, фиг. 6.

Предпочтительно, предусмотрены и другие усиливающие элементы, такие как, например, треугольные усиливающие элементы 18, которые размещены в каждом случае на обеих внешних сторонах оснований и/или проходящие наискось, в любом случае подробно не описанные пластины, которые в каждом случае предусмотрены и, соответственно, приварены между двумя опорными плитами для скрепления их друг с другом и с частично-кольцевым корпусом 5.

Максимальная высота HU нижней части 3 опоры привода располагается, как правило, выше 300 мм, в описанном случае, в области 500 мм, ср. фиг. 5.

Необходимо также отметить, что изготовление частично-кольцевого корпуса из отливки при больших количествах экземпляров позволяет достичь особо рационального изготовления, прежде всего, когда частично-кольцевой корпус является интегральной составной частью отлитой в виде единой детали нижней части опоры привода.

Верхняя часть 4 опоры привода, предпочтительно, выполнена схожим образом.

Также и верхняя часть 4 опоры привода состоит в таком случае по существу из частично-кольцевого корпуса 12, который снабжен первой пластиной 13 жесткости и второй пластиной 14 жесткости. Обе упомянутые пластины 13 и 14 жесткости, предпочтительно, направлены также по существу вертикально. Также эти обе пластины 13 и 14 жесткости имеют в каждом случае одну часть, которая приспособлена к контуру внешнего периметра частично-кольцевого корпуса 12 таким образом, что пластины 13 и 14 жесткости прилегают плотно и, предпочтительно, по существу повсеместно к внешнему периметру частично-кольцевого корпуса 12. Соединение производится также в и данном случае, как правило, сваркой; вышеприведенные указания по материалам соответствующим образом также действительны. Предпочтительно, пластины 13 и 14 жесткости не одинаковы по размеру, скорее большей выполнена та пластина жесткости, которая предусмотрена на непосредственно обращенной к ведущему шкиву стороне. Также благоприятно, когда одна из обеих пластин жесткости, наиболее предпочтительно, обращенная от ведущего шкива, имеет присоединительные пункты или же трелевочные петли для зацепления подъемного механизма.

Для, предпочтительно, вступающей в действие массы частично-кольцевого корпуса 12 и пластин 13, 14 жесткости соответствующим образом действительно уже изложенное выше для соответствующих конструктивных элементов нижней части опоры привода. Максимальная высота НО верхней части 4 опоры привода располагается, как правило, выше 300 мм, в данном случае, в области 530 мм, ср. фиг. 5.

Как правило, как первая и вторая опорные плиты 6 и 7, так и обе пластины 13 и 14 жесткости, прежде всего, выполняют функцию повышения прочности на изгиб соотнесенного им частично-кольцевого корпуса, то есть делают его более жестким таким образом, что частично-кольцевые корпуса 5 и 12 деформируются под влиянием изгиба, который вызывается приложенными к консольно закрепленному ведущему шкиву нагрузками тросов, без выхода за пределы допустимого, в особенности за счет того, что в результате привинчивания фланцев 9 могут быть получены достаточно высокие усилия зажима.

Необходимо также отметить, что на второй пластине жесткости верхней части опоры привода предусмотрены опоры 15 тормоза, которые выполнены в данном случае в виде пластин, которые выступают в направлении по существу параллельном продольной оси L привода.

Также является выгодным, когда на внешнем периметре частично-кольцевого корпуса 12 между первой пластиной 13 жесткости и второй пластиной 14 жесткости предусмотрена площадка 16, которая служит для монтажа клеммной коробки и, при известных обстоятельствах, также для крепления кабельной разводки тормозов.

При более подробном рассмотрении иллюстрирующей привод фиг. 3 можно заметить следующее.

Привод 1 подъемника, предпочтительно, выполнен «безредукторным». Он состоит в таком случае по существу из электродвигателя, который размещен в корпусе привода. На одной стороне выходной вал 19 выступает из корпуса привода. Выходной вал 19 соединен с ведущим шкивом 2, преимущественно с помощью призматической шпонки, таким образом, как показано на фиг. 1.

Кожух корпуса привода большей частью выполнен трубным участком 10. Трубный участок 10 выполнен в данном случае на его внешнем периметре с гладкой поверхностью. Он обладает, как правило, предпочтительно, полностью замкнутой формой в окружном направлении трубы. Внешний радиус трубного участка располагается, как правило, между 250 мм и 450 мм, внутренний диаметр соответствующим образом приспособлен, соответственно, к радиусу R кривизны частично-кольцевых корпусов, ср. например, фиг. 5 и 8.

Также этот трубный участок 10 выполнен толстостенным и обладает в радиальном направлении толщиной W стенки, которая составляет по меньшей мере 10 мм. Таким способом трубный участок 10 может быть нагружен относительно высокими действующими в радиальном направлении силами без его существенной деформации, в смысле неблагоприятного ее воздействия на располагающийся внутри двигатель, например, в виде перекоса подшипников или нарушения воздушного зазора. Диаметр двигателя или же выходного вала 19 выполнен многократно ступенчатым, и уменьшается постепенно от обращенной к ведущему шкиву стороны к обращенной от ведущего шкива стороне. На его обращенной к ведущему шкиву стороне к трубному участку 10 непосредственно съемным образом присоединена фланцами большая крышка 17 подшипника. Эта большая крышка 17 подшипника удерживает, предпочтительно, выполненный в форме самоустанавливающегося роликоподшипника подшипник качения между трубным участком 10 (и за пределами трубного участка 10) и ведущим шкивом. На его обращенной от ведущего шкива стороне к трубному участку непосредственно присоединена фланцами маленькая крышка 24 подшипника. Эта маленькая крышка 24 подшипника удерживает, предпочтительно, выполненный также в форме самоустанавливающегося роликоподшипника подшипник качения за пределами и позади трубного участка.

В связи с изобретением особо примечательно то обстоятельство, что привод снабжен воздуходувным устройством 25, которое проводит поток охлаждающего воздуха через двигатель, ср. фиг. 3. Тем самым компенсировано то положение, что отвод тепла через трубный участок 10 не оптимален, поскольку он охвачен на больших площадях частично-кольцевыми корпусами 5 и 12, из-за чего трубный участок 10 не может быть оснащен улучшающими конвекционное охлаждение охлаждающими ребрами, а также не может непосредственно омываться снаружи воздухом окружающей среды.

Простирающаяся снаружи боковая поверхность трубного участка 10 и обращенные вовнутрь боковые поверхности частично-кольцевых корпусов 5 и 12, предпочтительно, согласованы друг с другом таким образом, что оба частично-кольцевые корпуса 5 и 12 прилегают в каждом случае своими преобладающими или, даже по существу полными, поверхностями к поверхности внешнего периметра трубного участка 10. При этом следует отметить, что внутренняя поверхность частично-кольцевого корпуса при известных обстоятельствах в области (по отношению к изгибу вокруг выходного вала 19) «нейтральной оси», то есть в срединной области, может иметь отступ или же выемку таким образом, что она не прилегает там локально к трубному участку 10. Это позволяет в таком случае осуществлять более рациональное изготовление, поскольку связанная со сравнительно узкими допусками обработка внутренней поверхности частично-кольцевых корпусов должна производиться только там, где частично-кольцевой корпус существенно способствует переносу нагрузки.

Таким способом трубный участок удерживается посредством фрикционного стопорения между обоими частично-кольцевыми корпусами 5 и 12. Это означает, что, по меньшей мере, существенная часть встречающегося при эксплуатации момента реакции, который противодействует моменту, который приложен со стороны ведущего шкива, может быть передана посредством фрикционного соединения трубного участка 10 на опору привода или же на его нижнюю часть 3 и его верхнюю часть 4.

Предпочтительно, трубный участок 10 и частично-кольцевые корпуса 5 и 12 выполнены и согласованы друг с другом таким образом, что преобладающая часть момента реакции может быть передана таким способом посредством фрикционного соединения.

В некоторых случаях является целесообразным предусматривать, при известных обстоятельствах, еще и дополнительную защиту от проворачивания.

Является особо благоприятным реализовывать такую защиту от проворачивания посредством того, что по меньшей мере один из обоих частично-кольцевых корпусов содержит по меньшей мере одно простирающееся радиально проходное отверстие, через которое вставляется винт, который завинчивается в винтовую резьбу толстостенного трубного участка 10. Как правило, предусматривают не один такой винт, а предусматривают несколько винтов. Альтернативно, также возможно предусматривать штифтовое крепление, например, в форме по меньшей мере одного штифта с насечкой, который протолкнут через проходное отверстие соответственно приспособленного диаметра по меньшей мере в одном частично-кольцевом корпусе, и введен в соответствующее глухое отверстие толстостенного трубного участка 10. Упомянутое выше винтовое крепление имеет в данном случае то преимущество, что оно может быть легче освобождено в случае демонтажа двигателя для проведения работ по обслуживанию. Вытягивание штифта является более трудоемким.

Также с помощью фиг. 3 можно заметить, что предпочтительно, и сам трубный участок 10 снабжен по меньшей мере одним, находящимся, по меньшей мере, по существу в радиальном направлении на расстоянии от внешней поверхности стопорным выступом 11. Стопорный выступ, предпочтительно, имеет форму замкнутого в окружном направлении кругового кольца. Как правило, он обладает со своей стороны несколькими проходными отверстиями 27 для винтового (предпочтительно) или, возможно, штифтового крепления к соответствующему торцу 21, 22 частично-кольцевого корпуса. Это позволяет предусматривать дополнительное обеспечение геометрического и/или силового замыкания трубного участка 10, которое, предпочтительно, дополнительно способствует надежности предотвращения проскальзывания трубного участка по отношению к частично-кольцевым корпусам 5, 12.

Для соединения обоих частично-кольцевых корпусов 5 и 12 соответственно друг с другом или же для их закрепления друг относительно друга, каждый из частично-кольцевых корпусов 5, 12 несет на себе выступающие по существу радиально наружу, и размещенные по существу на максимально диаметрально противоположных друг другу местоположениях фланцы 9.

Предпочтительно, эти фланцы 9 имеют в каждом случае форму углового зажима. Такая форма содействует тому, что фланцы могут быть непосредственно соединены не только с частично-кольцевыми корпусами 5 или же 12, но также могут состоять в непосредственном соединении и с опорными плитами 6 или же 7 нижней части опоры привода или с пластинами 13 жесткости или же 14 верхней части опоры привода, как правило, посредством сварки или в результате цельно-неразрывной связи в случае выполнения в виде отливки. Является особо благоприятным, когда фланцы 9 в местах их выступания наружу присоединены с помощью дополнительных, в данном случае треугольных ребер 18 или же усилительных элементов к частично-кольцевому корпусу и/или усилительной (-ым) пластине (-ам) или же к опорной (-ым) плите (-ам), ср., например, фиг. 7 и 9.

Прилегающие друг к другу фланцы 9 нижней части опоры привода и верхней части опоры привода, предпочтительно, привинчиваются друг к другу.

При этом предусмотренные для винтового крепления сквозные отверстия или же резьбовые отверстия позиционированы таким образом, как это иллюстрируют фиг. 6 и 9. Каждый из фланцев может быть привинчен как в непосредственном соседстве частично-кольцевых корпусов 5 и 12, так и в непосредственном соседстве опорных плит 6, 7 или же пластин 13, 14 жесткости. По этой причине как на средней части «углового зажима», как может быть описан каждый из фланцев 9, так и на каждой из его боковых сторон, предпочтительно, предусмотрены несколько сквозных отверстий/резьбовых отверстий. Наиболее предпочтительно, сквозные отверстия или же резьбовые отверстия, возможно и в два ряда, предусмотрены на обращенной от ведущего шкива стороне на боковой стороне фланца.

Таким способом могут быть привинчены непосредственно друг к другу частично-кольцевые корпуса и, предпочтительно, либо опорная плита, либо пластина жесткости.

Является особо благоприятным, когда внешний диаметр трубного участка 10 привода и внутренний диаметр частично-кольцевых корпусов 5 и 12 согласованы друг с другом таким образом, что оба частично-кольцевых корпуса 5, 12 могут быть привинчены друг к другу с помощью их фланцев 9 таким образом, что лежащие на одной стороне противоположно друг другу фланцы 9 после затягивания винтов приходят в выровненное друг относительно друга расположение, причем давление между частично-кольцевыми корпусами 5, 12 и трубным участком 10 корпуса привода «автоматически» становится достаточно большим для того, чтобы, если можно так выразиться, произвести достаточное, даже при отсутствии нагрузок тросов, для предварительного напряженного захвата, обеспечивающего существенную или, по меньшей мере, преобладающую компенсацию крутящего момента, фрикционное соединение между трубным участком 10 и частично-кольцевыми корпусами 5 и 12 без вредной пластической деформации трубного участка 10.

Также необходимо отметить, что плотное, по существу по полной поверхности прилегание трубного участка 10 к внутренним поверхностям частично-кольцевых корпусов 5 и 12 также имеет то преимущество, что тепловые потери двигателя могут лучше отводиться, а именно вследствие того, что перешедшие на трубный участок 10 потери тепла могут им отводиться непосредственно в частично-кольцевые корпуса 5 и 12, которые служат, если можно так выразиться, в качестве теплоотвода.

В целом, в заключение следует также упомянуть, что заявлено притязание как на защиту отдельных от других, заявленных в пределах данной публикации признаков, так и на защиту в сочетании с другими заявленными признаками или с одним или несколькими из выставленных пунктов формулы изобретения для последующих решений или же конструктивных вариантов осуществления.

Подъемник, отличающийся тем, что частично-кольцевой корпус 5 или несколько частично-кольцевых корпусов 5, 12 прилегают по существу на протяжении всей их внутренней периферийной поверхности к корпусу привода 1 таким образом, что образующееся при эксплуатации привода 1 отходящее тепло отводится непосредственно от корпуса привода в частично-кольцевой корпус 5 или в несколько частично-кольцевых корпусов 5, 12.

В только что упомянутом смысле заявлено также притязание на защиту для подъемника с приводом 1 подъемника, который содержит ведущий шкив 2, и с опорой привода для удержания привода в заданном положении, и по меньшей мере с одним подъемным тросом, а также с направляемой по направляющим рельсам кабиной подъемника, который отличается тем, что опора привода обладает частично-кольцевым корпусом, которое охватывает привод с первой стороны, и тем, что опора привода обладает вторым частично-кольцевым корпусом, которое охватывает привод с другой стороны, причем частично-кольцевые корпуса соединены друг с другом разъемно, предпочтительно привинчены друг к другу, и причем к частично-кольцевым корпусам присоединена подставка, которая удерживает частично-кольцевые корпуса и посредством которой зажатый частично-кольцевыми корпусами привод может быть помещен в заданное ему местоположение и соединен со зданием, причем разделительный стык, предпочтительно, проходит между обоими частично-кольцевыми корпусами по существу в вертикальном направлении, а наиболее предпочтительно, к каждому из обоих частично-кольцевых корпусов прикреплена часть подставки.

В только что упомянутом смысле заявлено также притязание на защиту для подъемника с приводом, преимущественно, однако, не исключительно по одному из следующих за пунктом 1 или же дальнейших пунктов формулы изобретения, который отличается тем, что привод не обладает ногами или подставкой для его монтажа в здании и/или для крепления на здании, и подъемник дополнительно содержит, предпочтительно, оснащенный ногами каркас для его монтажа в здании и/или для крепления на здании, который обладает по меньшей мере двумя хомутовыми элементами, которые образуют открываемый и запирающийся хомут, предпочтительно выполненный в форме трубного хомута, хомутовые элементы которого удерживают привод между собой и, предпочтительно, защемляют его при этом закрепленным от проворота образом, причем является предпочтительным, что корпус привода выполнен по существу из трубы, прочность которой согласована с усилиями зажима хомутовых элементов.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

Подъемник с приводом содержит ведущий шкив, опору привода для удержания привода в заданном положении и по меньшей мере с один подъемный трос, а также направляемую по направляющим рельсам кабину подъемника. Опора привода обладает частично-кольцевым корпусом, на котором лежит привод и который охватывает привод снизу, и креплением, которое охватывает верхнюю сторону привода и удерживает его в частично-кольцевом корпусе. Изобретение обеспечивает уменьшение габаритов привода. 14 з.п. ф-лы, 14 ил.

1. Подъемник, содержащий расположенный в корпусе привод (1) с ведущим шкивом (2), опору привода для удержания привода в заданном положении, по меньшей мере один подъемный трос, а также направляемую по направляющим рельсам кабину, причем опора привода имеет первый частично-кольцевой корпус (5), охватывающий привод (1) снизу, и крепление, выполненное в виде второго частично-кольцевого корпуса (12), охватывающего верхнюю сторону привода (1) и удерживающего его в первом частично-кольцевом корпусе (5), а боковая поверхность корпуса привода образована в преобладающей части трубным участком (10), отличающийся тем, что внешняя боковая поверхность трубного участка (10) и обращенные внутрь боковые поверхности частично-кольцевых корпусов (5, 12) согласованы друг с другом таким образом, что каждый из двух частично-кольцевых корпусов (5, 12) прилегает преобладающей частью своей поверхности к внешней боковой поверхности трубного участка (10).

2. Подъемник по п. 1, отличающийся тем, что соответствующий частично-кольцевой корпус (5, 12) выполнен по существу жестким на изгиб.

3. Подъемник по п. 1 или 2, отличающийся тем, что соответствующий частично-кольцевой корпус (5, 12) выполнен толстостенным из стали или чугуна и обладает, по существу повсеместно, толщиной W стенки не менее 12 мм, предпочтительно не менее 20 мм.

4. Подъемник по п. 1, отличающийся тем, что соответствующий частично-кольцевой корпус (5, 12) обладает двумя отстоящими вбок фланцами (9), с помощью которых частично-кольцевой корпус (5, 12) может быть соединен с другим частично-кольцевым корпусом (12, 5).

5. Подъемник по п. 4, отличающийся тем, что предусмотрены фланцы (9), которые соединены непосредственно как с соответствующим частично-кольцевым корпусом (5, 12), так и с опорной плитой или с опорными плитами нижней части опоры привода или с пластиной жесткости или пластинами жесткости нижней части опоры привода, причем каждый из фланцев, предпочтительно, обладает формой, которая соответствует форме углового зажима.

6. Подъемник по п. 1, отличающийся тем, что первый и второй частично-кольцевые корпуса (5, 12) прижаты к охваченному ими корпусу привода (1) с образованием между ними фрикционного соединения, передающего существенную или, предпочтительно, преобладающую часть создаваемого при эксплуатации крутящего момента от привода на опору привода.

7. Подъемник по п. 1, отличающийся тем, что привод (1) выполнен безредукторным.

8. Подъемник по п. 1, отличающийся тем, что трубный участок (10) имеет замкнутый в окружном направлении внешний контур и предпочтительно выполнен с непрерывной гладкой поверхностью.

9. Подъемник по п. 6, отличающийся тем, что трубный участок (10) выполнен толстостенным, предпочтительно таким образом, что толщина стенки WR составляет не менее 10 мм, причем трубный участок (10), наиболее предпочтительно, состоит из стали или чугуна.

10. Подъемник по п. 8 или 9, отличающийся тем, что трубный участок (10) имеет по меньшей мере одно отверстие, в которое вставлен выступающий в частично-кольцевой корпус машинный элемент, который образует защиту от проворачивания.

11. Подъемник по п. 8 или 9, отличающийся тем, что трубный участок (10) с внешней стороны выполнен полностью с гладкой поверхностью, предпочтительно с поверхностью, имеющей форму кругового цилиндра.

12. Подъемник по п. 8 или 9, отличающийся тем, что трубный участок (10) окаймлен по меньшей мере на одном конце, а предпочтительно на обоих концах, выступающим радиально наружу стопорным выступом (11).

13. Подъемник по п. 12, отличающийся тем, что по меньшей мере один стопорный выступ (11) может быть прикреплен непосредственно к опоре привода, для этой цели он предпочтительно снабжен одним или несколькими сквозными отверстиями под винты, при помощи которых стопорный выступ привинчивается к опоре привода.

14. Подъемник по п. 12, отличающийся тем, что стопорный(-ые) выступ(-ы) (11) имеет(-ют) форму кольцевого фланца, проходящего, по меньшей мере по существу, а предпочтительно полностью, непрерывно в окружном направлении.

15. Подъемник по п. 13, отличающийся тем, что стопорный(-ые) выступ(-ы) (11) имеет(-ют) форму кольцевого фланца, проходящего, по меньшей мере по существу, а предпочтительно полностью, непрерывно в окружном направлении.

| Состав для огнезащитной обработки древесных материалов | 1979 |

|

SU905081A1 |

| Сальниковый узел для двухзапорного клапана | 2019 |

|

RU2756953C2 |

| ВРАЩАТЕЛЬ ПОРШНЕВОЙ | 1997 |

|

RU2119234C1 |

| Электрическая машина | 1987 |

|

SU1427495A1 |

| БЛОЧНЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2011 |

|

RU2462619C1 |

Авторы

Даты

2019-02-12—Публикация

2014-11-06—Подача