Изобретение относится к области горного дела, а более точно к подъемному оборудованию.

В зависимости от места расположения подъемного оборудования его физические размеры оказывают влияние на размеры шахты подъемника и/или здание самого подъемника. Если подъемное оборудование устанавливается в шахте подъемника, рядом с шахтой или в машинном отделении, тогда свойства и размеры машинного оборудования имеют большое значение в плане требуемого для него пространства.

Обычное подъемное оборудование состоит из электродвигателя, системы зубчатых передач и тягового шкива в качестве индивидуальных частей оборудования. Обычное подъемное оборудование хорошо приспособлено для размещения и установки в машинном отделении, поскольку здесь имеется достаточно пространства, которое специально резервировано для этого оборудования в машинном отделении. Известны также технические решения, когда подъемное оборудование устанавливают на противовесе или рядом с шахтой.

Подъемное оборудование может иметь безшестеренчатую конструкцию, основанную, например, на использовании электродвигателя дискового типа, который показан на фиг. 8 патента США N 5018603. Описанные в этом патенте электродвигатели выполнены более компактными и более плоскими в аксиальном направлении вала электродвигателя по сравнению с обычным подъемным оборудованием, в котором используется система зубчатых передач. И тем не менее описанное в упомянутом патенте США подъемное оборудование явно предназначено для установки в машинном отделении подъемника.

Если шестеренчатое или безшестеренчатое подъемное оборудование известной конструкции устанавливается в шахте подъемника, то в этом случае возрастают требования относительно увеличения пространства, так как совершенно очевидно, что такое оборудование нуждается в дополнительном пространстве.

Техническим результатом настоящего изобретения является новое решение для размещения подъемного оборудования, основанное на использовании электродвигателя дискового типа, при этом пространство, необходимое для подъемного оборудования в случае его размещения в шахте подъемника, сократить возможно до минимума.

Технический результат достигается тем, что в подъемном оборудовании для подъемника, перемещающегося по направляющим рельсам, содержащем меньшей мере один электродвигатель подъемника и тяговый шкив, обеспечивающий движение тросов подъемника, при этом электродвигатель включает дискообразный статор, дискообразный ротор, вал электродвигателя и по меньшей мере один подшипник, расположенный между ротором и статором, согласно изобретению подъемное оборудование установлено на одном из направляющих рельсов подъемника или противовеса.

Преимущество настоящего изобретения заключается в том, что подъемное оборудование можно устанавливать в шахте подъемника по существу без необходимости выделения для этого в шахте дополнительного пространства. Подъемное оборудование устанавливается на направляющем рельсе подъемника или противовеса, который в любом случае является обязательным элементом любой шахты, а вызываемые тросами подъемника силы передаются непосредственно на направляющий рельс. Поскольку направляющий рельс предназначен для приема больших вертикальных сил, образуемых в результате действия предохранительных шестеренчатых механизмов самого подъемника, то нет необходимости индивидуально задавать размеры направляющих рельсов, чтобы сделать возможной установку подъемного оборудования.

Преимущество одного из вариантов изобретения заключается в том, что направляющий рельс подъемника используется в качестве конструктивной части подъемного оборудования с целью повышения его прочности и надежности. В данном случае само подъемное оборудование может иметь более легкую конструкцию, а следовательно, и более низкую стоимость его изготовления.

По другому варианту выполнения изобретения образуемые тросами подъемника вертикальные силы проходят через центр вращения одного из подшипников оборудования к направляющему рельсу. Это имеет то преимущество, что отпадает необходимость в усиливании той части направляющего рельса, в которой крепится подъемное оборудование, чтобы повысить жесткость рельса, поскольку оборудование допускает некоторое изгибание направляющего рельса.

По еще одному варианту выполнения изобретения подъемное оборудование снабжено устройством гашения вибрации, расположенным между подъемным оборудованием и направляющим рельсом. Система гашения вибрации в этом варианте изобретения гарантирует, что шум подшипников, а также шумы и вибрации, образуемые тросами подъемника в специальных канавках для тросов, не будут передаваться на направляющий рельс и дальше к зданию.

Ниже описан предпочтительный вариант выполнения изобретения со ссылками на чертежи, на которых:

фиг. 1 изображает вид подъемного оборудования, согласно настоящему изобретению, со стороны вала электродвигателя,

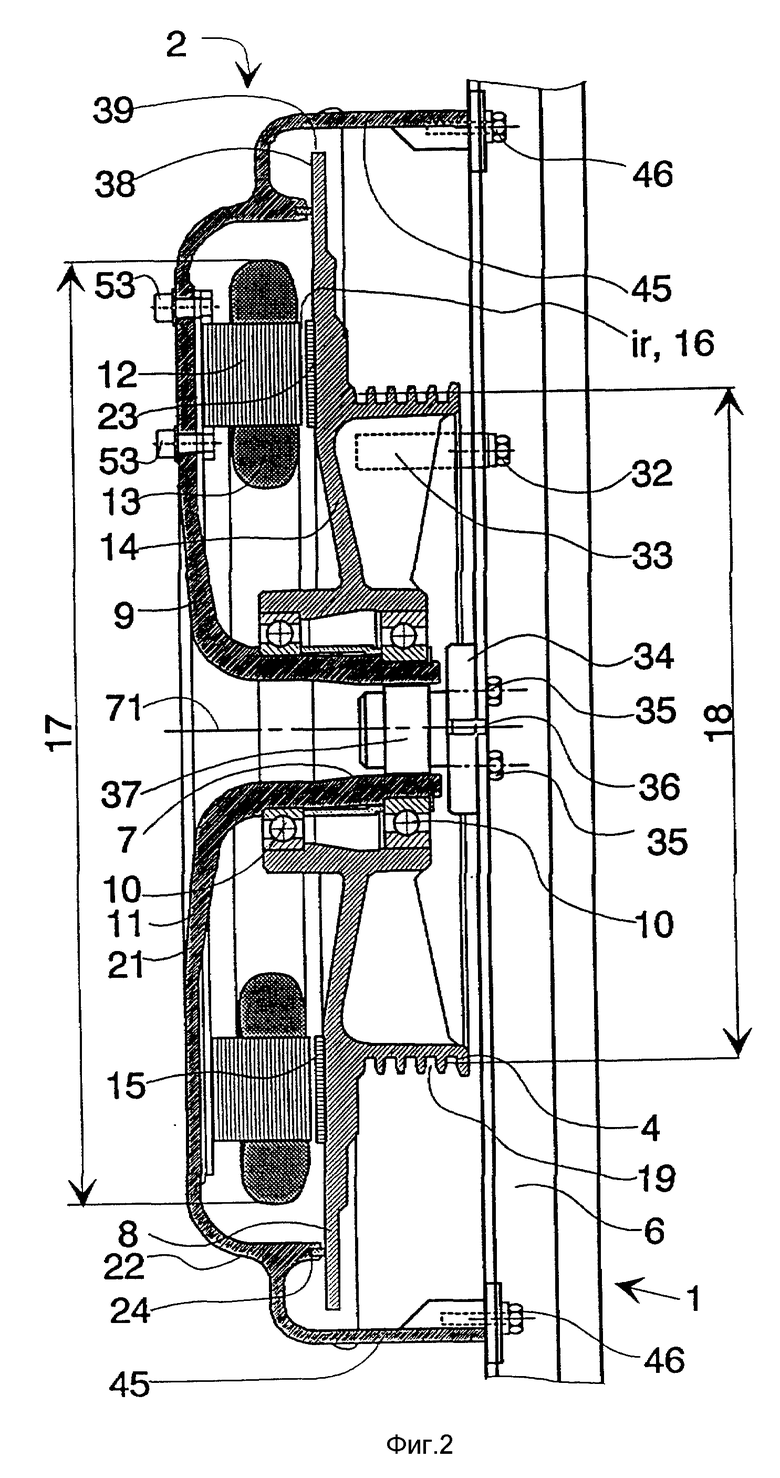

фиг. 2 - поперечный разрез подъемного оборудования по линии А-А на фиг. 1;

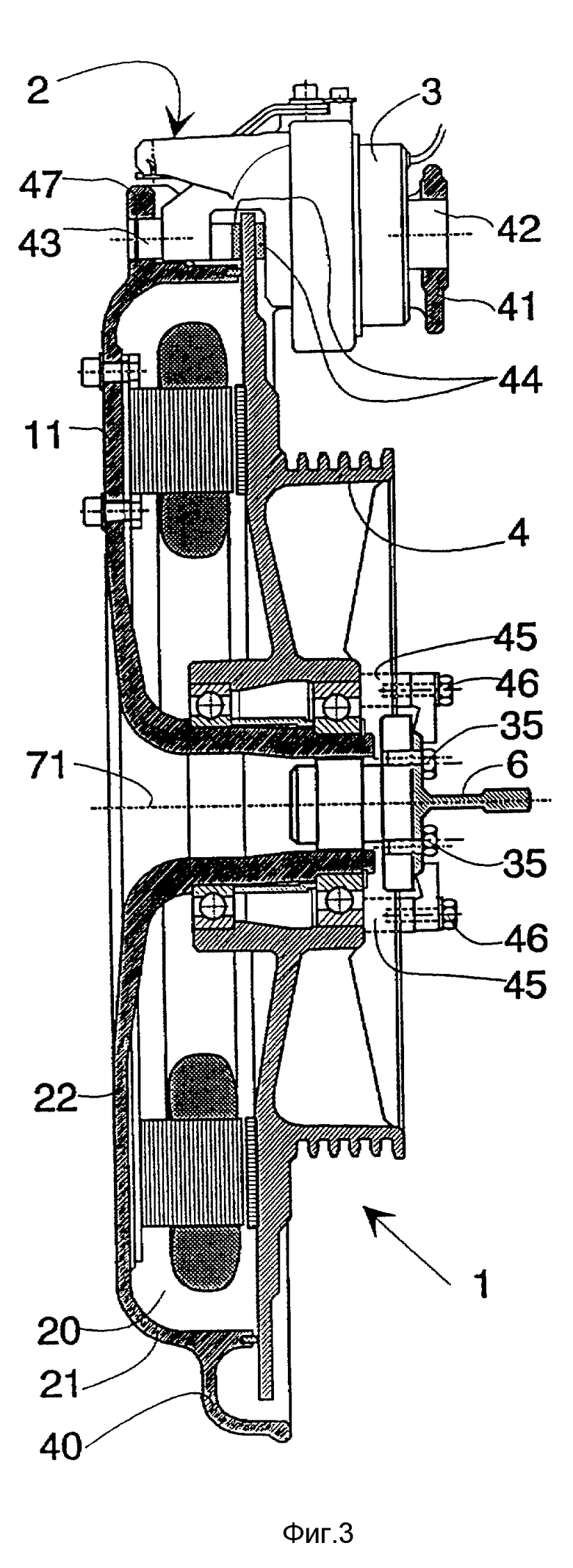

фиг. 3 - поперечный разрез подъемного оборудования по линии В-В на фиг. 1;

фиг. 4 - схему расположения подъемного оборудования в шахте подъемника;

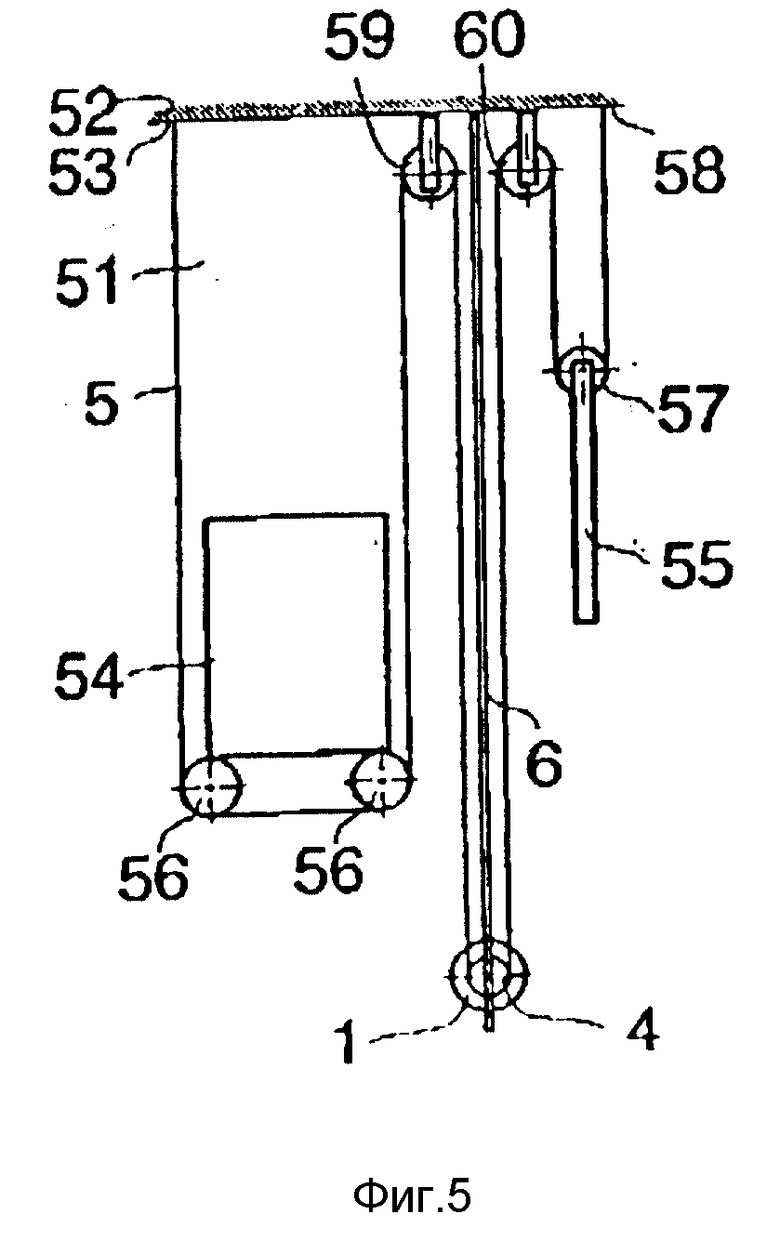

фиг. 5 - схему другого варианта расположения подъемного оборудования;

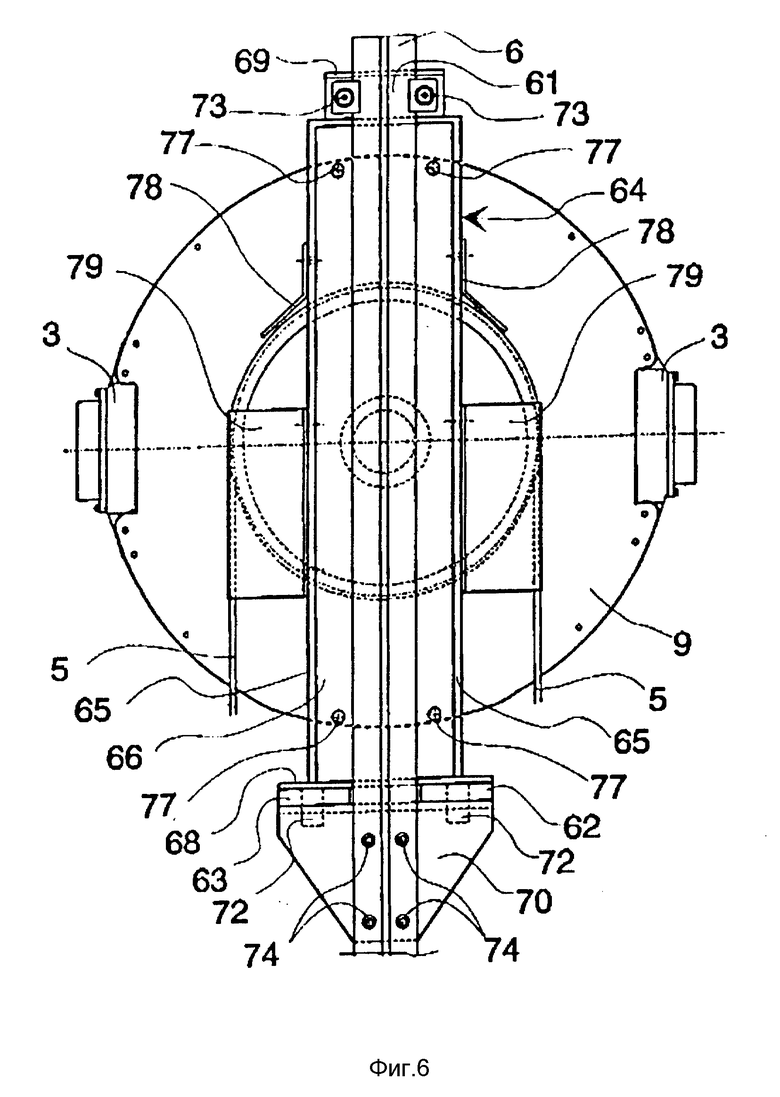

фиг. 6 - систему гашения вибрации подъемного оборудования;

фиг. 7 - поперечный разрез элементов гашения вибрации подъемного оборудования.

На фиг. 1 показано безшестеренчатое оборудование 1, установленное на направляющем рельсе 6. Направляющий рельс может быть направляющим рельсом подъемника или направляющим рельсом противовеса, а точка крепления подъемного оборудования к направляющему рельсу может находиться, например, в верхней или в нижней части шахты. Подъемное оборудование 1 содержит электродвигатель 2 подъемника дискового типа тормоз 3 и тяговый шкив 4. Тросы 5 подъемника проходят вокруг тягового шкива 4. Подъемное оборудование крепится кромкой статора 9 к направляющему рельсу 6 подъемника с помощью крючкообразных зажимов 46 на противоположных сторонах подъемного оборудования. Кроме того, подъемное оборудование крепится своей центральной частью к направляющему рельсу 6 с помощью фиксирующих элементов 35 и опорного элемента 34. Вертикальные силы подъемного оборудования проходят к опорному элементу 34 и дальше через срезные болты 36 к направляющему рельсу 6. Крючкообразные зажимы 46 удерживают подъемное оборудование на своем месте на направляющем рельсе 6 и исключают вращение или поворот этого оборудования, фиксирующий элемент 35 поддерживает подъемное оборудование с помощью срезных болтов 31 и вместе с зажимами 34 исключает вероятность его вращения или смещения вбок по отношению к направляющему рельсу 6. Более того, имеется еще предохранительное устройство 33, которое закреплено на направляющем рельсе 6 с помощью фиксирующих элементов 32, чтобы исключить вероятность выхода тросов 5 подъемника из тросовой канавки 19 тягового шкива 4.

Подъемное оборудование 1 ( см. фиг. 2) содержит электродвигатель 2 подъемника, тяговый шкив 4, который приводит в движение тросы 5 подъемника и тормозное устройство 3. Электродвигатель подъемника в свою очередь содержит статор 9, вал электродвигателя 7 и ротор 8, а также расположенный между ротором 8 и статором 9 подшипник 10. Статор 9 состоит из диска 11, который образован пакетом 12 кольцевого сердечника статора вместе с обмоткой 13 статора. Пакет сердечника статора вместе со своей обмоткой крепятся фиксирующими элементами 53 к диску 11. В качестве фиксирующих элементов рекомендуется использовать винты или болты. Ротор 8 состоит из роторного диска 14, снабженного элементами 15 возбуждения ротора, которые расположены напротив пакета 132 сердечника статора. Элементы возбуждения 15 ротора образуются в результате крепления ряда постоянных магнитов к роторному диску 8 в определенной последовательности, чтобы образовать кольцеобразный круг. Магнитный поток 8 проходит внутрь роторного диска. Определенная часть роторного диска, лежащая под постоянными магнитами, образует часть магнитного контура и также способствует повышению прочности материала ротора. Постоянные магниты могут иметь различную форму и их можно поделить на более мелкие магниты, которые будут располагаться последовательно или рядом друг с другом.

Между постоянными магнитами 23 и пакетом 12 сердечника статора находится воздушный зазор, который образует плоскость 16, перпендикулярную валу 7. Этот воздушный зазор может также иметь слегка конусообразную форму (на чертежах не показана). В этом случае средняя линия конуса будет совпадать со средней линией 71 вала 7. Тяговый шкив 4 и статор 9 располагаются на различных сторонах диска ротора 14 в направлении вала 7 электродвигателя 2 подъемника.

В качестве электродвигателя подъемника может выступать, например, синхронный электродвигатель или коллекторный электродвигатель постоянного тока.

Тяговый шкив 4 образует с диском 14 ротора единую конструкцию, а вал 7 выполнен за одно целое с диском 11 статора, однако обе эти детали могут изготовляться в виде индивидуальных деталей. И тем не менее с точки зрения технологии изготовления более предпочтительным является изготовление выполненных за одно целое деталей. Подъемное оборудование устанавливается на направляющем рельсе 6 с помощью опорного элемента 34, который крепится к направляющему рельсу 6 болтами 35. Эти болты несут на себе аксиальные (вертикальные) нагрузки подъемного оборудования. Между опорным элементом 34 и направляющим рельсом 6 можно использовать срезные болты 36, которые принимают на себя вертикальные нагрузки. Вал 7 выполнен полым и конец опорного элемента 34 находится внутри полого вала 7. Опорный элемент 34 снабжен относительно узкой кольцеобразной бобышкой 37 диаметром примерно 10 мм, которая расположена так, что она будет выравнена относительно фокуса нагрузки троса самого подъемника и одновременно относительно одного из подшипников 10. Следовательно, между опорными элементами 34 подъемное оборудование будет крепиться к направляющему рельсу 6 с помощью зажимов 46, которые удерживают подъемное оборудование в горизонтальном положении с помощью статора и опорного элемента 34, а срезные болты 36 поддерживают подъемное оборудование в вертикальном положении с помощью своей центральной части, допуская тем самым некоторое изгибание направляющего рельса 6 в районе узкой бобышки 37. Подобное расположение основных блоков подъемного оборудования имеет то преимущество, что в данном случае нет необходимости закреплять направляющий рельс 6 такой степенью жесткости, что он будет полностью неподвижным, а рекомендуется добиваться такого крепления, при котором гарантируется надежная работа направляющего рельса 6 в случае его крепления с подъемным оборудованием только с помощью опорных элементов 34, расположенных на противоположных сторонах подъемного оборудования (см. фиг. 1). В этом случае направляющий рельс 6 все еще будет выполнять функцию конструктивной части, усиливающей надежность и прочность подъемного оборудования. Именно поэтому статор подъемного оборудования может быть представлен легкой конструкцией со всеми вытекающими отсюда экономическими преимуществами.

Диск 11 статора снабжен чашечкоподобной или кольцеобразной полостью 20, образованной первой стенкой 21 и второй стенкой 22, соединенными вместе, причем эта полость 20 остается открытой на одной стороне. Первая стенка 21 прикреплена к валу 7. Пакет 12 сердечника статора вместе с обмоткой 13 статора крепится к первой стенке 21 с помощью фиксирующих элементов 53. Вторая стенка 22 направлена в сторону диска 14 ротора. В еще одном варианте выполнения подъемное оборудование может иметь диск 11 статора, снабженный чашеобразной или кольцеобразной полостью 20, открытой на одной стороне и образованной первой стенкой 21 и второй стенкой 22, соединенными вместе, при этом обе стенки направлены в сторону диска 14 ротора. Первая стенка 21 крепится к валу 7 с помощью ребер жесткости, а пакет 12 сердечника статора вместе с обмоткой 13 статора крепится либо к первой, либо ко второй стенке. Этот второй вариант изобретения наиболее пригоден для подъемного оборудования, электродвигатели которого имеют очень большой диаметр. Конструкция этого варианта изобретения на чертежах не показана только по той причине, что для специалиста в данной области будет вполне достаточно описания предпочтительного варианта изобретения.

Между диском ротора 8 и второй стенкой 22, обращенной в сторону диска ротора 8, установлено уплотнение 24, в качестве которого может выступать фетровая прокладка, образованное внахлестку уплотнение и некоторые другие типы герметизации, например лабиринтное уплотнение. Лабиринтное уплотнение можно образовать в результате снабжения диска 14 ротора выступом в зоне уплотнения 24 и снабжения диска 11 статора фланцеобразными выступами, которые располагают в соответствующей точке на любой стороне первого выступа. Это уплотнение 24 исключает вероятность попадания разрушающих частиц в полость 20.

Диск 14 ротора снабжен тормозным диском 38 для дискового тормоза, образующего удлинение внешнего круга диска 14 ротора. В качестве тормоза 3 можно использовать колодочный тормоз. В данном случае тормозная поверхность будет представлена самой внешней частью 39 кольцевого тормозного диска. Тормозной диск 38 является по существу прямым продолжением диска 14 ротора, но с более узкой площадью кольца для осуществления уплотнения и герметизации между стержнями ротора и тормозным диском.

Кроме того, подъемное оборудование снабжено внешней стенкой 40, которая простирается на всем протяжении тормозного диска 38 и образует перегородку, которая защищает тормозную пластину или диск, например, от непосредственного его касания.

Между подъемным оборудованием 1 и направляющим рельсом 6 установлено средство гашения или поглощения вибрации. На чертежах это средство не показано, однако совершенно ясно, что средства гашения, например вибрации, изготавливают из соответствующего материала, например резины, и устанавливают между зажимами 46 и направляющим рельсом 6. Соответствующее средство гашения вибрации, предпочтительно трубчатой формы, также устанавливается между опорным элементом 34 и валом 7 подъемного оборудования.

Подъемное оборудование (см. фиг. 3) имеет два тормоза 3, которые устанавливаются с помощью зажимов 42 и 43 между монтажными кронштейнами 47, образующими удлинение диска 11 статора, и стержня 41, прикрепленного к диску 11 статора. Тормозящие поверхности 44 тормоза расположены на любой стороне диска тормоза. На фиг. 3 также показаны выступы 45, расположенные на противоположных сторонах диска 11 статора по направлению к направляющему рельсу 6 и ориентированы в сторону направляющего диска. С помощью этих выступов лишь усиливается крепление подъемного оборудования к направляющему рельсу 6 с помощью фиксирующих элементов 46.

На фиг. 4 и 5 показаны два примера размещения и установки подъемного оборудования 1 на направляющем рельсе 6 в шахте 51 подъемника.

На фиг. 4 подъемное оборудование прикреплено к верхнему концу направляющего рельса 6 способом, который хорошо показан на фиг. 1. В качестве направляющего рельса 6 может выступать либо направляющий рельс подъемного оборудования, либо направляющий рельс противовеса. Один конец троса 5 подъемника закреплен в верхней части 52 шахты 51 подъемника в точке 53, откуда трос подъемника проходит через направляющие шкивы 56 ниже кабины 54 подъемника и доходит до тягового шкива 4 подъемного оборудования 1. Далее трос проходит вниз к направляющему шкиву 57 противовеса 55 и затем возвращается к точке 58 в верхней части шахты 51, к которой прикреплен другой конец троса подъемника.

На фиг. 5 показан еще один вариант изобретения, по которому подъемное оборудование 1 крепится к нижнему концу направляющего рельса 6 в шахте 51 подъемника. Один конец троса 5 подъемника закреплен в верхней точке 52 шахты 51 подъемника в точке 53, откуда трос проходит вниз через направляющие шкивы 56 под кабиной 54 подъемника, а затем поверх направляющего шкива 59 в верхней части шахты 51 и возвращается к тяговому шкиву 34 подъемного оборудования 1, который закреплен в нижнем конце направляющего рельса 6. Отсюда трос проходит назад к другому направляющему шкиву 60, затем опускается к направляющему шкиву 57 противовеса 55 и возвращается к точке 58 в верхней части шахты 51 подъемника, к которой прикреплен другой конец троса 5 подъемника.

На фиг. 6 и 7 схематически показано использование системы гашения вибрации в подъемном оборудовании 1 в соответствии с изобретением, причем в данном случае подъемное оборудование устанавливается и крепится на направляющем рельсе 6 с помощью вспомогательной рамы 64.

Вспомогательная рама 64 состоит из главной плиты 66, двух боковых плит 65, верхней торцевой плиты 67 и нижней торцевой плиты 68, причем все эти плиты соединены между собой. Боковые плиты представлены армирующими плитами, простирающимися примерно через половину высоты рельса позади T-образной основы в направлении направляющей поверхности. Подобное техническое решение дает возможность использовать небольшую общую толщину подъемного оборудования. Расположенные между подъемным оборудованием 1 и направляющим рельсом 6 элементы 61, 62 и 63 гашения вибрации крепятся к статору 9 и направляющему рельсу 6 через вспомогательную раму 64 и таким образом, чтобы сама вспомогательная рама 64 была прикреплена к статору 9, элементы 61, 62 и 63 гашения вибрации находились между направляющим рельсом 6 и вспомогательной рамой 64. В принципе можно будет использовать только один элемент гашения вибрации, однако по техническим и экономическим соображениям все же лучше поделить один большой элемент гашения вибрации на несколько частей. Предпочтительно на три - первую часть 61, вторую часть 62 и третью часть 63. Две части 62 и 63 исключают возможность существенного вращения подъемного оборудования 1 вокруг продольной оси направляющего рельса 6, а две других, например первая часть 61 и вторая часть 62 и/или первая часть 61 и третья часть 63, исключают какое-либо значительное отклонение подъемного оборудования 1 от вертикальной линии самого направляющего рельса 6. Первая часть 61 на верхней кромке подъемного оборудования 1 удерживается между верхней торцевой плитой 67 и верхней крышкой 69. Верхняя крышка 69 крепится к направляющему рельсу 6 с помощью фиксирующего элемента 73. Вторая и третья части 62, 63 элемента гашения вибрации, установленные бок о бок ниже подъемного оборудования, удерживаются между вспомогательной рамой 64 и нижним опорным элементом 70. Опорный элемент 70 прикреплен к направляющему рельсу 6 с помощью фиксирующих элементов 74. Верхняя крышка 69 и нижний опорный элемент 70 снабжены буртиком, чтобы исключить вероятность движения вбок элементов гашения вибрации. Срезающие усилия, которые противодействуют вращению и качанию подъемного оборудования, передаются через направляющие штифты 72, которые закреплены на вспомогательной раме 64 и проходят через элементы гашения вибрации. Вспомогательная рама 64 выступает также в качестве конструктивной части, которая повышает жесткость статора 9, при этом вспомогательная рама крепится к статору 9 в точке в ее центральной части в зоне расположения вала 7 с помощью опорного элемента 34 и фиксирующих винтов 35, а также в двух точках на кромке статора с помощью фиксирующих элементов 77. Один из подъемных кронштейнов 76 подъемного оборудования крепится к направляющему штифту 72, проходящему через часть 61 элемента гашения вибрации. Направляющие штифты 72 проходят через отверстия 75, образованные в верхней и нижней торцевых плитах. Направляющие штифты выполняют функцию предохранительных устройств после возможного повреждения элементов гашения вибрации, поскольку в этом случае направляющий штифт исключает возможность оборудования нежелательного наклона относительно верней или нижней торцевой плиты.

Альтернативный способ установки и крепления частей элемента гашения вибрации предусматривает расположение каждой части элемента между двумя чашеобразными структурами. Верхняя чаша будет иметь несколько больший диаметр по сравнению с нижней чашей и будет частично окружать нижнюю чашу. В случае выхода из строя элемента гашения вибрации кромки чаши будут входить в контакт друг с другом и тем самым исключается вероятность выхода подъемного оборудования за пределы вспомогательной рамы.

Для всех специалистов в данной области совершенно очевидно, что различные варианты изобретения вовсе не ограничены описанными выше конкретными примерами и что изобретение допускает многочисленные модификации и изменения в пределах объема заявленной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПРОТИВОВЕСА ПОДЪЕМНИКА, ПОДВЕШЕННОГО ЗА ТРОС, ПЕРЕДВИГАЮЩЕГОСЯ ВДОЛЬ НАПРАВЛЯЮЩИХ РЕЛЬСОВ, И ДВИГАТЕЛЯ ПОДЪЕМНИКА, ПОМЕЩЕННОГО ВО ВНУТРЬ ПРОТИВОВЕСА | 1994 |

|

RU2138437C1 |

| СИСТЕМА ПРОТИВОВЕСА | 1994 |

|

RU2071931C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ПРИВОДА ПОДЪЕМНИКА К ЗДАНИЮ | 1994 |

|

RU2150423C1 |

| ПРИВОД ПОДЪЕМНИКА | 1994 |

|

RU2139830C1 |

| ЛИФТ С КАНАТОВЕДУЩИМ ШКИВОМ С НИЖНИМ РАСПОЛОЖЕНИЕМ ПРИВОДНОЙ МАШИНЫ | 1994 |

|

RU2130891C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МОНТАЖА ЛИФТА | 1998 |

|

RU2196096C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ТРОСА ЛИФТА | 1995 |

|

RU2143994C1 |

| ЛИФТ С КАНАТОВЕДУЩИМ ШКИВОМ | 1994 |

|

RU2205785C2 |

| ДЕМПФЕРНАЯ ОБМОТКА ЛИФТОВОГО ЭЛЕКТРОДВИГАТЕЛЯ | 1996 |

|

RU2179361C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УСТАНОВКИ РЕЛЬСОВЫХ НАПРАВЛЯЮЩИХ ЛИФТА В ШАХТУ ЛИФТА | 2020 |

|

RU2748343C1 |

Изобретение относится к подъемному оборудованию, применяемому преимущественно в горной промышленности. В данном техническом решении подъемное оборудование вместе с электродвигателем дискового типа устанавливается на одном из направляющих рельсов кабины подъемника или противовеса. Направляющий рельс образует конструктивную часть, которая усиливает механическую прочность подъемного оборудования. Вертикальные силы, подаваемые на тяговый шкив тросами подъемника, проходят к направляющему рельсу через центр вращения подшипника. Подъемное оборудование снабжено системой гашения вибрации, поглощающей вибрации и колебания. Преимущества предложенного оборудования перед известными определяются малым весом и небольшой площадью, необходимой для его размещения в шахте подъемника. 9 з.п.ф-лы, 7 ил.

| US 5018603 A, 28.05.91 | |||

| Переналаживаемая кассета для хранения и транспортирования изделий | 1990 |

|

SU1781138A1 |

| Подъемник | 1984 |

|

SU1175850A1 |

Авторы

Даты

1999-10-20—Публикация

1995-06-22—Подача