Изобретение относится к области химии лигноцеллюлозы и ее модифицирования, а именно к порошковым неоргано-лигноцеллюлозным гибридам и порошковым лигноцеллюлозным материалам с заданными размерами частиц и значениями насыпной плотности на основе доступного сравнительно дешевого растительного сырья (макулатурных и древесных масс). Изобретение может быть использовано при производстве полимерных композитов (резин, пластмасс), строительных материалов (цементов, бетона, монтажной пены) в качестве наполнителей или модификаторов полимерных композиций технического назначения.

Известен тонкий порошок на основе бумажной массы со средним размером диаметра частиц 25-50 мкм, получаемый для использования в композиции со смолой путем измельчения в мельницах вальцового типа [Pat. US 8038841 В2, Data 23.09.2010]. Недостатком изобретения является многостадийное измельчение на сложном оборудовании с отсутствием метода определения размеров частиц, подтверждающего заявленные характеристики измельченного продукта.

Известны порошковые материалы с длиной частиц 0,2-0,25 мм, полученные на основе бумажной массы механическим измельчением в ножевых мельницах [Valente М.,  J., Quitadamo A., Santulli С. Paper fiber filled polymer. Mechanical evaluation and interfaces modification // Composites Part B: Engineering. 2016. Vol. 110. Pp. 520-529]. Недостатком является энергозатратное, многостадийное механическое воздействие, в частности, трехстадийный размол, вызывающий истирание рабочей поверхности ножей в мельницах.

J., Quitadamo A., Santulli С. Paper fiber filled polymer. Mechanical evaluation and interfaces modification // Composites Part B: Engineering. 2016. Vol. 110. Pp. 520-529]. Недостатком является энергозатратное, многостадийное механическое воздействие, в частности, трехстадийный размол, вызывающий истирание рабочей поверхности ножей в мельницах.

Известна порошковая целлюлоза, полученная осушением жидкой дисперсии предварительно гидролизованной целлюлозы и со средним диаметром частиц 0,03-0,25 мм и кажущимся удельным объемом, превышающим 7 см3/г, которая применима в различных областях химической промышленности в качестве наполнителя для формованного изделия [Jamasaki Naoaki, Obae Kazukhiro, Ibuki Itiro. Powdered cellulose. Patent RU 2297426 C2. Date of publication. 20.04.2007, Bui. No. 11]. Недостатком изобретения является получение порошковой целлюлозы на основе дорогостоящей технической целлюлозы многостадийными и энергозатратными способами, при этом степень полимеризации целлюлозы составляет 150-450, где верхняя граница диапазона соответствует коротковолокнистым продуктам деструкции, а средний размер частиц находится в широком размерном диапазоне от 0,03 до 0,25 мм.

Известны порошковые целлюлозы, полученные из древесных полуфабрикатов целлюлозно-бумажных предприятий, соломы травянистых растений, макулатуры (газетной массы) под воздействием растворов кислот Льюиса в органическом растворителе при перемешивании, с последующей отмывкой и сушкой целевого продукта [Пат. 2478664, опубл. 10.04.2013, бюл. №33]. Недостатками изобретения являются отсутствие информации о размерных характеристиках получаемых порошков, которые определяют направление их использования, расход растворителей на промывку продуктов, а в случае макулатурной массы проведение перед обработкой дополнительной энергозатратной химической стадии облагораживания.

Наиболее близким аналогом является порошковые титансодержащие целлюлозные материалы, полученные по патенту РФ 2493169 [опубл. 20.09.2013, бюл. №26] путем воздействия титансодержащего раствора кислоты Льюиса (тетрахлорида титана, TiCl4) на древесные полуфабрикаты, травянистое и макулатурное (газетная масса) сырье при температуре 20-70°С и перемешивании в течение 2-300 мин в диапазоне концентраций раствора тетрахлорида титана 16-204 ммоль/дм3 в органическом растворителе. Содержание титана (IV) в целевых продуктах составляет от 3,6 до 91,0 мг/г и регулируется концентрацией раствора кислоты Льюиса, взятой на реакцию. Размер частиц в получаемых целлюлозных порошках варьируется от 50 до 200 мкм. Недостатками изобретения являются расход растворителей на промывку целевых продуктов, а также их размерные характеристики, определенные малоинформативным ситовым методом, который не дает полного представления о форме и геометрических размерах частиц продукта.

Целью изобретения является получение порошковых неоргано-лигноцеллюлозных гибридов и порошковых лигноцеллюлозных материалов технического назначения из дешевых макулатурных или древесных масс.

Технический результат состоит в повышении выхода порошкового неоргано-лигноцеллюлозного гибрида и лигноцеллюлозного материала на его основе, характеризующегося меньшими размерами частиц, что обеспечивает расширение функциональных возможностей и области применения. Кроме того, обеспечивается сокращение расходов на предварительную стадию облагораживания макулатурной массы и промывку целевого продукта органическим растворителем, при этом конечный продукт имеет повышенные качественные и количественные характеристики.

Технический результат достигается тем, что порошковый неоргано-лигноцеллюлозный гибрид, характеризующийся средней длиной частиц в диапазоне 0,17-0,25 мм и шириной - 29,7-35,6 мкм с долей частиц длиной 0,12-0,15 мм от 32,9% до 65,2%, насыпной плотностью 0,11-0,27 г/см3 и содержанием атомов титана от 0,36 до 1,90 ммоль/г, получают обработкой воздушно-сухих или влажных макулатурных, древесных масс смесью органического растворителя гексана или тетрахлорметана и легкогидролизуемой кислоты Льюиса (TiCl4) при температуре 20-78°С продолжительностью 2-60 мин с обеспечением равномерного воздействия реагента на сырье путем перемешивания или встряхивания или кипячения, с последующим фильтрованием твердого остатка и высушиванием до воздушно-сухого состояния, полученный твердый остаток сохраняет объемную форму исходного или частично деструктированного сырья, целевой продукт получают разрушением полученной формы механическим сдавливанием или растиранием на сите до порошкового состояния.

Технический результат достигается тем, что на основе порошкового неоргано-лигноцеллюлозного гибрида получают порошковый лигноцеллюлозный материал, характеризующийся средней длиной частиц в диапазоне 25,1-34,8 мкм и шириной -0,18-0,26 мм с долей частиц длиной 0,12-0,15 мм от 30,1% до 61,7%, насыпной плотностью 0,10-0,24 г/см3, путем обработки гибридов водным раствором минеральной кислоты с одновременным перемешиванием, выдерживанием полученной суспензии до полного растворения соединений титана, последующим фильтрованием, промывкой водой до нейтральной реакции водной вытяжки и высушиванием до воздушно-сухого состояния.

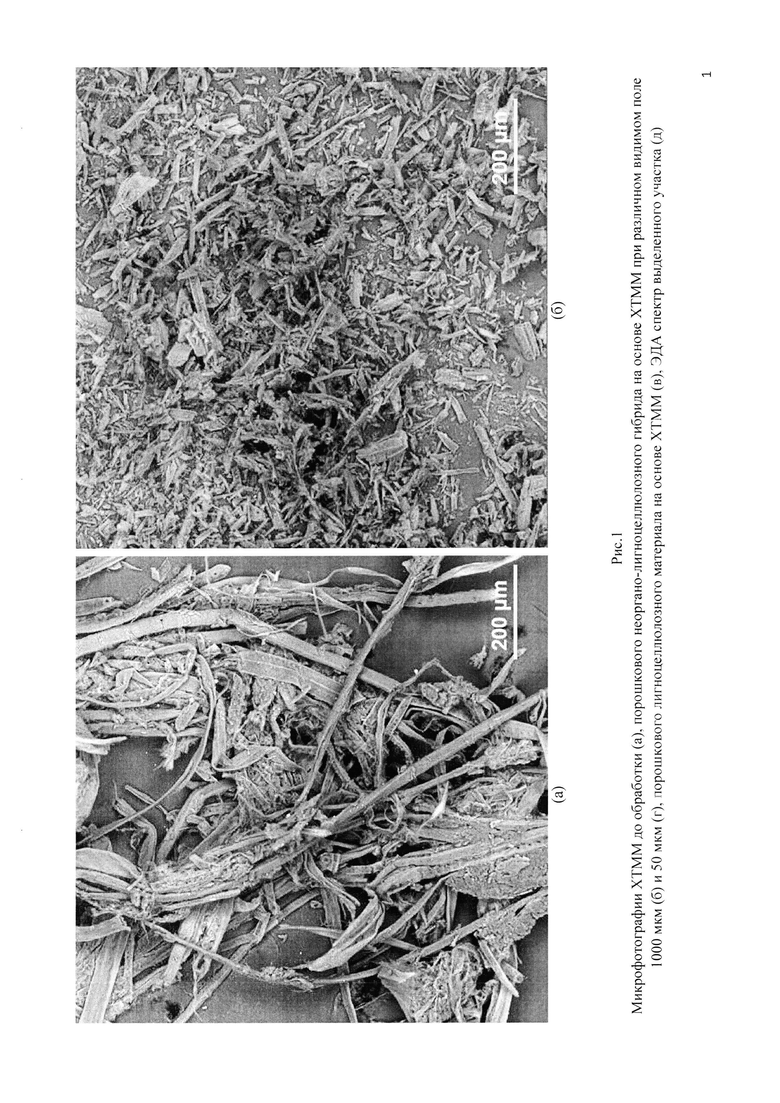

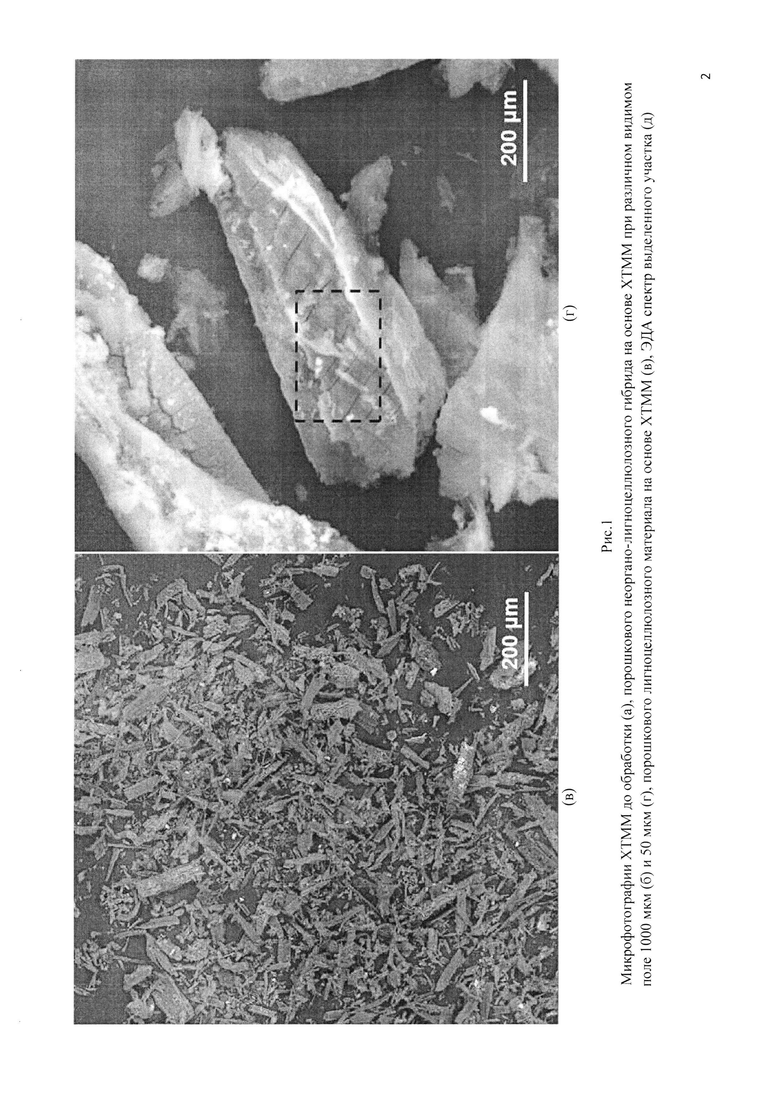

На рис. 1 представлены микрофотографии ХТММ древесной массы до обработки (а), порошкового неоргано-лигноцеллюлозного гибрида на основе ХТММ при различном видимом поле 1000 мкм (б) и 50 мкм (г), порошкового лигноцеллюлозного материала на основе ХТММ (в), ЭДА спектр выделенного участка (д).

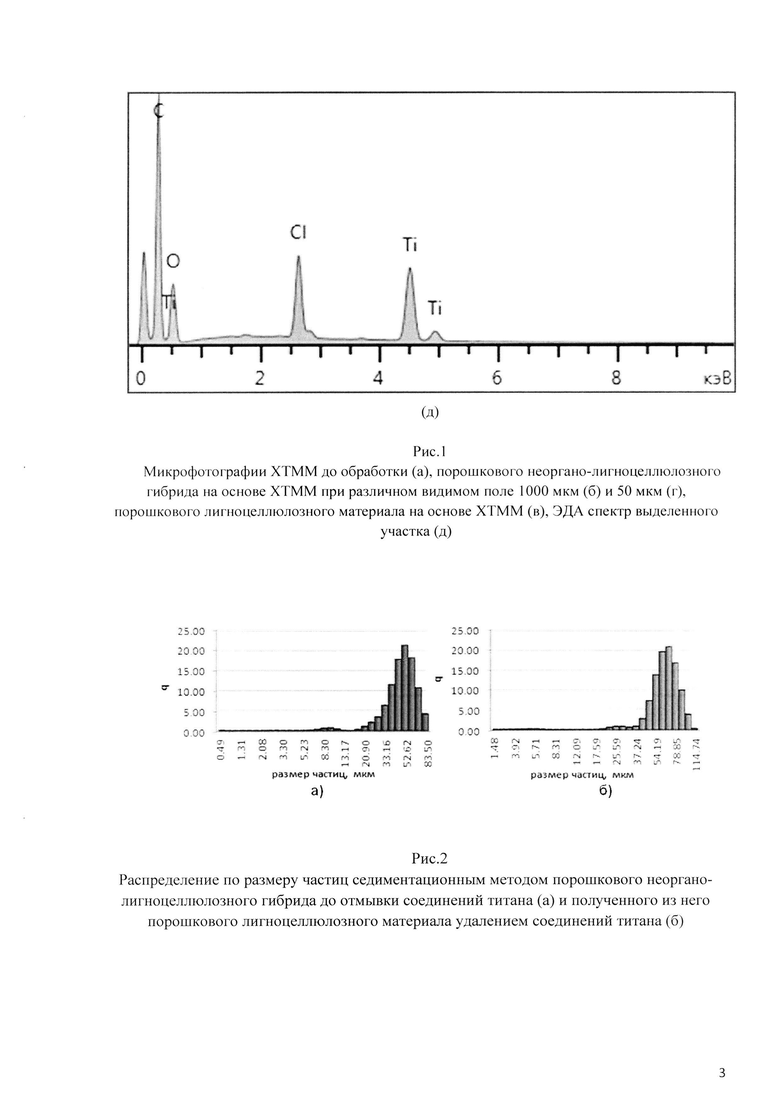

На рис. 2 показано распределение по размеру частиц седиментационным методом порошкового неоргано-лигноцеллюлозного гибрида до отмывки соединений титана (а) и полученного из него порошкового лигноцеллюлозного материала удалением соединений титана (б).

На рис. 3 показано распределение по длине частиц оптическим методом порошкового неоргано-лигноцеллюлозного гибридного материала до отмывки соединений титана (темно-серые столбцы) и полученного из него порошкового лигноцеллюлозного материала удалением соединений титана (серые столбцы).

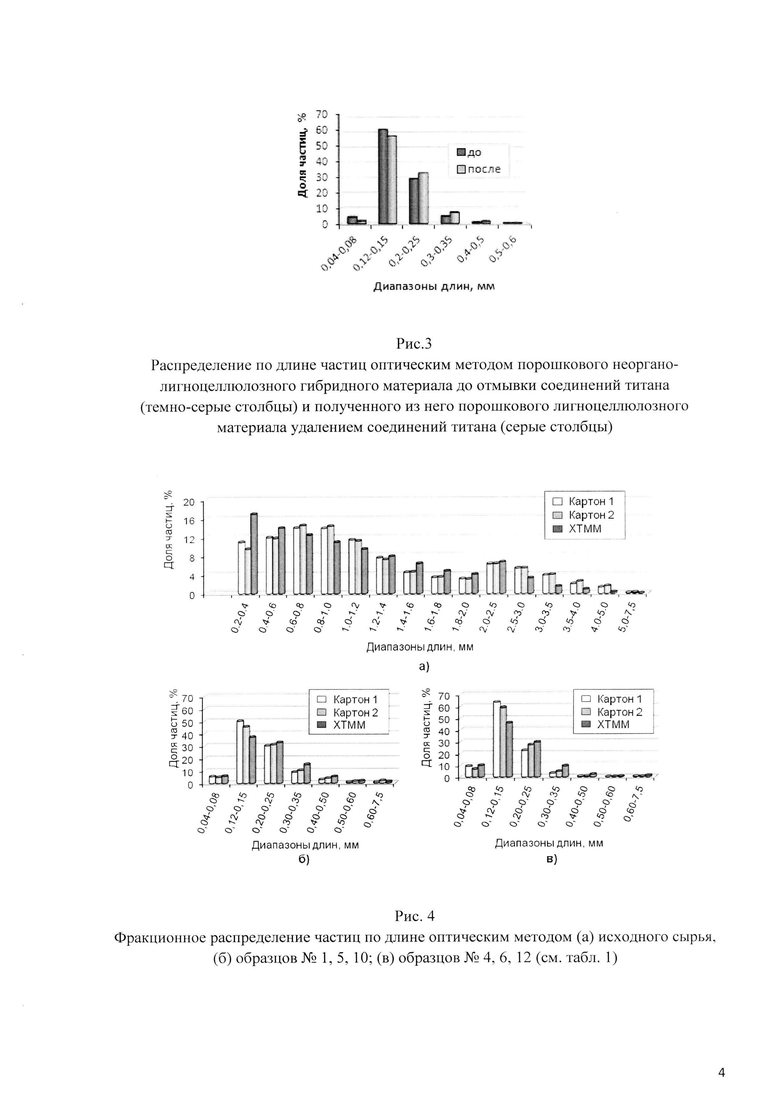

На рис. 4 показано фракционное распределение частиц по длине оптическим методом (а) исходного сырья, (б) образцов №1,5, 10; (в) образцов №4, 6, 12 (см. табл. 1).

Изобретение осуществляется следующим образом. Способ получения порошкового неоргано-лигноцеллюлозного гибрида заключается в обработке воздушно-сухих или влажных макулатурных, древесных масс смесью органического растворителя (гексан, тетрахлорметан) и легкогидролизуемой кислоты Льюиса (TiCl4), обеспечении равномерного контакта между сырьем и реагентом перемешиванием, встряхиванием или кипячением, фильтровании твердого остатка и высушивании до воздушно-сухого состояния. Обработку осуществляют при температуре 20-78°С продолжительностью 2-60 мин. Полученный продукт, сохраняющий форму исходного или частично деструктированного сырья, разрушается при механическом ручном воздействии надавливанием или растиранием на сите, приобретая порошковый вид. Порошковый неоргано-лигноцеллюлозный гибрид характеризуется высоким выходом (масса продукта превышает навеску обрабатываемого сырья на 5,6-32%), насыпной плотностью 0,11-0,27 г/см3, средней длиной и шириной частиц в диапазоне 0,17-0,25 мм и 29,7-35,6 мкм соответственно; основная доля частиц 32,9-65,2% имеет длину 0,12-0,15 мм. Высокий выход продукта достигается за счет адсорбции соединений неорганической природы, содержание атомов титана в нем варьируется от 0,36 до 1,90 ммоль/г.

Способ получения порошковых лигноцеллюлозных материалов заключается в обработке неоргано-лигноцеллюлозных гибридов водным раствором минеральной кислоты (1,0 М раствор H2SO4 или HCl), перемешивании, выдерживании суспензии 0,5-8 часов для полного растворения соединений титана, фильтровании, промывке водой до нейтральной реакции водной вытяжки и высушивании до воздушно-сухого состояния. Продукт представляет собой светло-бежевый порошок без запаха, отличаясь незначительным расхождением размеров частиц 0,18-0,26 мм и насыпной плотности 0,10-0,24 г/см3 по сравнению с неоргано-лигноцеллюлозным гибридом; превалирующая фракция с длиной частиц 0,12-0,15 мм сохраняется.

Преимущества порошковых неоргано-лигноцеллюлозных гибридов и порошковых лигноцеллюлозных материалов заключается в использовании дешевого сырья: древесных и макулатурных масс. Размеры частиц продуктов изобретения по данным ситового анализа не уступают размерам целлюлозных и лигноцеллюлозных порошков, полученных аналогичным образом из более ценного сырья - технических и очищенных от сопутствующих компонентов целлюлоз травянистых и древесных растений.

При этом порошковые неоргано-лигноцеллюлозные гибриды выгодно отличаются повышенной массой.

Преимущества предлагаемого способа получения порошкового неоргано-лигноцеллюлозного гибрида и порошкового лигноцеллюлозного материала заключаются в простоте и эффективности химической обработки в одну стадию в условиях атмосферного давления, не требующей дополнительных реагентов для предобработки сырья; в снижении затрат на промывку органическим растворителем вследствие исключения этой стадии; в снижении энергетических затрат на отсутствие подогрева или в случае его применения до температур, не превышающих температуру кипения обрабатываемой смеси; в многократном применении органического растворителя без дополнительной трудоемкой стадии его обезвоживания после очистки простой перегонкой. В то время как альтернативные способы получения порошковых материалов механическим измельчением макулатурного сырья являются многостадийными, энергозатратными, требующими использования сложного оборудования со сменой режущих элементов, которые часто приходится точить из-за истирания рабочей поверхности. Химические способы переработки макулатурной массы требует дополнительных расходов на стадию предварительной подготовки (облагораживание), что является продолжительным, энерго- и реагентозатратным. Сложность известных механических и химических способов переработки макулатурной массы обусловлена плотной листовой проклеенной структурой, наличием смол, типографских красок, сопутствующих компонентов - загрязнителей, а также способностью легко подвергаться электростатическому воздействию. Снижение большинства указанных влияний достигается пропитыванием макулатурной массы водой, что приводит к размягчению ее плотной структуры и обеспечению доступа деструктирующего реагента внутрь бумажного или картонного листа в процессе обработки смесью толерантного органического растворителя и легкогидролизуемой кислоты Льюиса. При этом увеличения поверхности исходного сырья тереблением или предварительным размолом не требуется.

На рис. 1 представлены микрофотографии сырья до обработки (а) и полученных на его основе порошкового неоргано-лигноцеллюозного гибрида (б, г) и порошкового лигноцеллюлозного материала (в). Также приведен спектр энергодисперсионного анализа выделенного участка (д), подтверждающий наличие соединений, в составе которых находятся атомы титана, хлора, кислорода. В качестве подложки использовали углеродный скотч.

Для изобретения можно использовать все виды макулатурного сырья (предпочтительнее картон и бумагу без типографской краски): группы «Б» марки МС-5Б, МС-6Б; группы «В» марки МС-8В, МС-9В, МС-10В (ГОСТ 10700-97). Так же могут быть использованы все виды древесных масс - волокнистых полуфабрикатов, состоящих из целлюлозы и лигнина (например, термомеханическая (ТММ) и химико-термомеханическая массы (ХТММ)). Для достижения технического результата рекомендуется обрабатывать влажную макулатурную массу, предварительно выдержав ее в воде до полного пропитывания. Продолжительность увлажнения для каждого вида макулатуры подбирается индивидуально (от 2 мин и более) и зависит от степени ее проклейки. Пропитывание макулатурной массы водой приводит к размягчению ее плотной структуры и обеспечивает доступ реакционной жидкости внутрь, не требуя дополнительной стадии облагораживания.

Количество молей воды, вносимых с древесной или макулатурной массой, по отношению к кислоте Льюиса, в частности к TiCl4, не должно превышать 110 раз при соблюдении условия: TiCl4 / макулатурная или древесная массы ≥ 0,21 ммоль/г. Допускается увеличение количества молей воды при выполнении условия: TiCl4 / макулатурная или древесная массы > 1,5-2,1 ммоль/г. Использование молей TiCl4 менее чем 0,21 ммоль/г приводит к ухудшению результата деструкции, длина частиц получается больше, фракционное распределение по длине шире. Применение молей TiCl4 более чем 2,1 ммоль/г приводит к неполной физической адсорбции соединений титана, образованных в результате частичного гидролиза TiCl4, поверхностью лигноцеллюлозного сырья, что является причиной нецелесообразного расходования реагента при хорошем результате деструкции.

Обработку древесной и макулатурной массы проводят в среде толерантного к TiCl4 органического растворителя, к которым относят апротонные неполярные растворители такие, как гексан, тетрахлорметан, гептан, бензол и другие, не взаимодействующие с кислотой Льюиса.

В качестве кислоты Льюиса выбирают TiCl4 или любые другие легкогидролизуе-мые галогениды элементов переменной валентности из ряда SiCl4, AlCl3, SnCl4, SbCl5, PCl3, а также их смеси, позволяющие деструктировать лигноцеллюлозное сырье до длины частиц 0,20-0,25 мм и менее. При взаимодействии с молекулами воды указанные кислоты Льюиса образуют деструктирующий агент - хлороводород и полярные интермедиаты (неустойчивые промежуточные продукты) неорганической природы, которые адсорбируются на поверхности лигноцеллюлозног о сырья посредством электростатических сил и не удаляются при промывке толерантным органическим растворителем, что объясняет исключение этой стадии. Оттягивая электронную плотность в макромолекулах целлюлозы и лигнина, интермедиаты ослабляют их эфирные связи, которые легче разрываются под действием хлороводорода. При высушивании обработанного лигноцеллюлозного сырья интермедиаты претерпевают дальнейшее гидролитическое превращение с формированием поверхностного слоя из аморфных неорганических соединений посредством кислородных мостиковых связей, тем самым удерживая от улетучивания выделяемый газообразный хлороводород. Это продлевает его деструктирующее действие.

При добавлении кислоты Льюиса к неосушенному (содержащему молекулы воды) толерантному органическому растворителю в нем образуется дисперсная фаза -твердые неорганические интермедиаты. Для их равномерной адсорбции поверхностью древесной или макулатурной массы целесообразно создать условие для движения в органическом растворителе дисперсной фазы, что достигается перемешиванием, встряхиванием, кипячением. Соблюдение этого условия обеспечивает равномерное распределение неорганических интермедиатов на поверхности древесной или макулатурной массы при их контакте и однородную степень деструкции при высушивании продукта. При этом нагрев, в том числе кипячение, приводит к ускорению реакции деструкции.

Жидкостной модуль для обработки древесной и макулатурной массы подбирается индивидуально так, чтобы обеспечить ее полное смачивание жидкостью и равномерный контакт с реагентом перемешиванием, встряхиванием, кипячением. Жидкостной модуль устанавливается варьированием объема используемого толерантного к TiCl4 органического растворителя.

В полученных неоргано-лигноцеллюлозных гибридах содержатся легкорастворимые соединения титана, которые удаляются водным раствором минеральной кислоты (предпочтительнее 1,0 М раствором серной или соляной кислот) и промывкой водой до нейтральной реакции водной вытяжки. В результате получаются порошковые лигноцеллюлозные материалы с незначительным расхождением по сравнению с неоргано-лигноцеллюлозными гибридами размеров частиц 0,18-0,26 мм и насыпной плотности 0,10-0,24 г/см3, при этом превалирующая фракция с длиной частиц 0,12-0,15 мм сохраняется.

В целях получения порошковых лигноцеллюлозных материалов с меньшими размерами частиц удаление соединений титана следует проводить после высушивания до воздушно-сухого состояния неоргано-лигноцеллюлозных гибридов. При этом продолжительность их хранения улучшает результат деструкции, способствуя пролонгированному действию хлороводорода даже в отсутствие органических растворителей. Удаление соединений титана приводит к стабильности размерных характеристик и насыпной плотности получаемых в результате порошковых лигноцеллюлозных материалов.

Получение невымываемых прочно закрепленных соединений титана на поверхности продукта достигается термической обработкой порошковых неоргано-лигноцеллюлозных гибридов при температуре от 100 до 250°С не менее 2 часов в сушильном шкафу или в любом другом поддерживающем термические условия оборудовании. Рекомендуется использовать температуру ниже температуры интенсивного разложения целлюлозы. Прогрев образцов способствует дополнительному уменьшению размеров частиц.

Определение размеров частиц порошковых неоргано-лигноцеллюлозных гибридов и порошковых лигноцеллюлозных материалов осуществляют на оптическом приборе L&W Fiber Tester (2010, Швеция), позволяющем охарактеризовать их форму и размер. Определение средних геометрических размеров сканированных частиц (средняя длина и средняя ширина) в их водной суспензии представляет собой результат среднего арифметического их длины или ширины.

Используемый нами оптический метод определения размеров частиц в продукте по сравнению с другими известными методами, такими как седиментационный и ситовой, имеет преимущества. Ниже продемонстрированы результаты определения размеров частиц (пункты 1-3) на одном и том же порошковом неоргано-лигноцеллюлозном гибриде (до и после удаления с соединений титана). Данный образец получен обработкой технической целлюлозы с содержанием лигнина 0,9% в системе, образованной из С6Н14 и TiCl4.

1. Результаты ситового анализа показали, что 100% частиц в этом образце (до и после удаления соединений титана) были просеяны через сито с диаметром отверстий 100 мкм (в нашем случае, это был минимальный размер отверстий сита). Размер частиц просеянного образца не превышает в одном из геометрических направлений диаметр отверстий в сите. При палочкообразной форме частиц, в которых длина превышает ширину более чем в 2 раза, просеивание осуществляется за счет ширины частиц, характеризующейся размером менее 100 мкм. Метод используется для приблизительной оценки размеров частиц.

2. Результаты седиментационного метода, рассчитанные по скорости осаждения частиц в гексане, получены на фотоседиментографе фирмы FRITISCH «Analysette 20» (рис. 2 а, б). До удаления соединений титана с поверхности частиц превалирующей фракцией (21,3%) являются частицы с медианным диаметром 52,6 мкм, после удаления - 69,6 мкм (20,8%)). Единицы измерения фракций q приводятся в масс. %

Однако седиментационный метод основан на определении медианного диаметра и является малоинформативным методом, поскольку результат рассчитывается согласно условно принимаемой сферической форме частиц и не подходит к частицам палочкообразной формы.

3. Результаты получены на оптическом приборе L&W Fiber Tester (Швеция, 2010) методом сканирования двухмерных изображений частиц в их водных суспензиях (рис. 3). Продукты характеризуются более узким распределением частиц по размеру по сравнению с результатами седиментационного метода. До удаления соединений титана с поверхности частиц превалирующей фракцией (60,9%) являются частицы длиной 0,12-0,15 мм, после удаления - 0,12-0,15 мм (56,6%). Единицы измерения фракций выдаются в количественных (штучных) %.

Содержание кислотонерастворимого лигнина определяли весовым методом, как отношение массы нерастворимого в 72% растворе серной кислоты к массе образца, взятого для анализа, результат представлен в масс. %.

Насыпную плотность определяли отношением массы анализируемого образца к его объему при заполнении свободной насыпкой цилиндра с известным объемом, снимая излишки образца плотным листом бумаги и выравнивая горизонтальную верхнюю поверхность слоя порошка по краю цилиндра.

Содержание атомов титана определяли фотоколориметрическим методом по интенсивности окраски комплекса, образованного катионом Ti(IV) с пероксидом водорода в кислой среде, с помощью градуировочного графика [Свидетельство об аттестации №88-17645-008-Ra. RU. 310657-2016. Методика измерений массовой доли рентгеноаморфного титана в целлюлозных и лигноцеллюлозных материалах, модифицированных в растворах тетрахлорида титана / Фролова С.В., Кувшинова Л.А., Канева М.В. // 2016. 15 с.].

Варианты условий получения порошковых неоргано-лигноцеллюлозных гибридов, а также их физико-химические характеристики, в том числе размерные, поясняющие сущность изобретения, приведены в примерах, табл. 1 и на рис. 4.

Пример 1. Навеску 20,0 г воздушно-сухого коробочного картона (прокладочный) марки «В» (коэффициент сухости 0,93; содержание лигнина 16,9%), предварительно проэкстрагированного в воде при температуре 23°С в течение 15 мин, помещают в коническую колбу, заливают реакционной смесью из 150 см3 гексана и 1,3 см3 TiCl4 (жидкостной модуль 7,5:1), закрывают и встряхивают в течение 15 мин при 23°С. Обработанную лигноцеллюлозную массу отфильтровывают с помощью стеклянного фильтра и высушивают до воздушно-сухого состояния в вытяжном шкафу при температуре 25±2°С с доступом воздуха. Масса продукта превышает исходную навеску на 9,1%. Полученный твердый остаток сохраняет объемную форму исходного или частично деструктированного сырья. Целевой продукт получают разрушением объемной формы механическим сдавливанием высушенного остатка, который представляет собой порошок серо-бежевого цвета. Полученный порошковый неоргано-лигноцеллюлозный гибрид имеет следующие характеристики: содержание лигнина 14,1%), насыпная плотность 0,14 г/см3. Средние геометрические размеры длины и ширины частиц  =0,23 мм и wcp=29,8 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 49,7% (табл. 1 №2).

=0,23 мм и wcp=29,8 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 49,7% (табл. 1 №2).

Для получения порошкового лигноцеллюлозного материала удаляют соединения титана 10%-ым раствором серной кислоты с последующей промывкой водой до нейтральной реакции и высушиванием. Продукт представляет собой порошковый лигноцеллюлозный материал светло-бежевого цвета с насыпной плотностью 0,14 г/см3. Средние геометрические размеры длины и ширины частиц  =0,24 мм и wcp=26,3 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 45,2%.

=0,24 мм и wcp=26,3 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 45,2%.

Пример 2. Навеску 20,0 г воздушно-сухого упаковочного картона марки «В» (коэффициент сухости 0,95; содержание лигнина 15,1%), предварительно проэкстрагированного в воде при температуре 100°С в течение 60 мин, помещают в коническую колбу, заливают реакционной смесью из 150 см3 гексана и 4,6 см3 TiCl4 (жидкостной модуль 7,5:1), выдерживают при температуре кипения жидкости (72°С) 60 мин с обратным холодильником. Обработанную лигноцеллюлозную массу отфильтровывают с помощью стеклянного фильтра и высушивают до воздушно-сухого состояния в вытяжном шкафу при температуре 25±2°С с доступом воздуха. Масса продукта превышает исходную навеску на 31,9%. Полученный твердый остаток сохраняет объемную форму исходного или частично деструктированного сырья. Целевой продукт получают разрушением формы, путем растирания высушенного остатка, который представляет собой порошок серо-бежевого цвета. Полученный порошковый неоргано-лигноцеллюлозный гибрид имеет следующие характеристики: содержание лигнина 15,0%, насыпная плотность 0,27 г/см3, средние геометрические размеры длины и ширины частиц -  мм и wcp=31,2 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 59,1% (табл. 1 №6).

мм и wcp=31,2 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 59,1% (табл. 1 №6).

Для получения порошкового лигноцеллюлозного материала удаляют соединения титана 10%-ым раствором серной кислоты с последующей промывкой водой до нейтральной реакции и высушиванием. Продукт представляет собой порошковый лигно-целлюлозный материал без запаха светло-бежевого цвета с насыпной плотностью 0,23 г/см3. Средние геометрические размеры длины и ширины частиц  мм и wcp=25,1 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 57,4%.

мм и wcp=25,1 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 57,4%.

Пример 3. Навеску 20,0 г гофрированного трехслойного картона марки МС-5Б с содержанием лигнина 12,8% помещают в воду для пропитывания на 60 мин, отфильтровывают и заливают 200 см3 тетрахлорметана, добавляют 2,3 см3 TiCl4 (жидкостной модуль 12,5:1), закрывают и перемешивают при температуре 23°С в течение 30 мин. Обработанную лигноцеллюлозную массу отфильтровывают с помощью стеклянного фильтра и высушивают в вытяжном шкафу до воздушно-сухого состояния при температуре 25±2°С. Масса продукта превышает исходную навеску на 14,6%. При растирании высушенный продукт рассыпается в порошок серо-бежевого цвета. Полученный порошковый неоргано-лигноцеллюлозный гибрид имеет следующие характеристики: содержание лигнина 11,7%, насыпная плотность 0,19 г/см3, средние геометрические размеры длины и ширины частиц -  мм и wcp=30,3 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 58,4% (табл. 1 №7).

мм и wcp=30,3 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 58,4% (табл. 1 №7).

Для получения порошкового лигноцеллюлозного материала удаляют соединения титана 10%-ым раствором серной кислоты с последующей промывкой водой до нейтральной реакции и высушиванием. Продукт собой порошковый лигноцеллюлозный материал без запаха светло-бежевого цвета с насыпной плотностью 0,18 г/см3. Средние геометрические размеры длины и ширины частиц  мм и wcp=29,1 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 55,7%.

мм и wcp=29,1 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 55,7%.

Пример 4. Навеску 20,0 г воздушно-сухой химико-термомеханической массы (ХТММ) с коэффициентом сухости 0,94 и содержанием лигнина 31,2% помещают в коническую колбу, заливают реакционной смесью из 200 см3 гексана и 0,9 см3 TiCl4 (жидкостной модуль 10:1), выдерживают с обратным холодильником при температуре кипения жидкости (70°С) 10 мин. Обработанную лигноцеллюлозную массу отфильтровывают с помощью стеклянного фильтра и высушивают в вытяжном шкафу до воздушно-сухого состояния при температуре 25±2°С. Масса продукта превышает исходную навеску на 5,6%. При надавливании или растирании высушенный продукт рассыпается в порошок серо-бежевого цвета. Полученный порошковый неоргано-лигноцеллюлозный гибрид имеет следующие характеристики: содержание лигнина 25,2%, насыпная плотность 0,11 г/см3, средние геометрические размеры длины и ширины частиц -  мм и wcp=35,6 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 32,9% (табл. 1 №9).

мм и wcp=35,6 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 32,9% (табл. 1 №9).

Для получения порошкового лигноцеллюлозного материала удаляют соединения титана 10%-ым раствором серной кислоты с последующей промывкой водой до нейтральной реакции и высушиванием. Продукт собой порошковый лигноцеллюлозный материал без запаха светло-бежевого цвета с насыпной плотностью 0,12 г/см3. Средние геометрические размеры длины и ширины частиц  мм и wcp=34,8 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм - 30,1%.

мм и wcp=34,8 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм - 30,1%.

Пример 5. Навеску 20,0 г воздушно-сухой химико-термомеханической массы (ХТММ) с коэффициентом сухости 0,94 и содержанием лигнина 31,2% помещают в коническую колбу, заливают реакционной смесью из 200 см3 гексана и 4,6 см3 TiCl4 (жидкостной модуль 10:1), выдерживают с обратным холодильником при температуре кипения жидкости (72°С) 30 мин. Обработанную лигноцеллюлозную массу отфильтровывают с помощью стеклянного фильтра и высушивают в вытяжном шкафу до воздушно-сухого состояния при температуре 25±2°С. Масса продукта превышает исходную навеску на 25,2%. При надавливании или растирании высушенный продукт рассыпается в порошок серо-бежевого цвета. Полученный порошковый неоргано-лигноцеллюлозный гибрид имеет следующие характеристики: содержание лигнина 21,6%, насыпная плотность 0,19 г/см3, средние геометрические размеры длины и ширины частиц -  мм и wcp=31,3 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 46,0% (табл. 1 №12).

мм и wcp=31,3 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 46,0% (табл. 1 №12).

Для получения порошкового лигноцеллюлозного материала удаляют соединения титана 10%-ым раствором серной кислоты с последующей промывкой водой до нейтральной реакции и высушиванием. Продукт собой порошковый лигноцеллюлозный материал без запаха светло-бежевого цвета с насыпной плотностью 0,14 г/см3. Средние геометрические размеры длины и ширины частиц  мм и wcp=29,8 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм - 43,8%.

мм и wcp=29,8 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм - 43,8%.

Пример 6. Навеску 20,0 г воздушно-сухой термомеханической массы (ТММ) с коэффициентом сухости 0,93 и содержанием лигнина 31,9% заливают 200 см3 тетра-хлорметана, добавляют 4,6 см3 TiCl4 (жидкостной модуль 10:1), перемешивают, выдерживают с обратным холодильником при температуре кипения жидкости (78°С) 30 мин. Обработанную лигноцеллюлозную массу отфильтровывают с помощью стеклянного фильтра и высушивают в вытяжном шкафу до воздушно-сухого состояния при температуре 25±2°С. Масса продукта превышает исходную навеску на 25,7%. При надавливании или растирании высушенный продукт рассыпается в порошок серо-бежевого цвета. Полученный порошковый неоргано-лигноцеллюлозный гибрид имеет следующие характеристики: содержание лигнина 26,3%, насыпная плотность 0,21 г/см3, средние геометрические размеры длины и ширины частиц -  мм и wcp=30,6 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 65,2% (табл. 1 №14).

мм и wcp=30,6 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 65,2% (табл. 1 №14).

Для получения порошкового лигноцеллюлозного материала удаляют соединения титана 10%-ым раствором серной кислоты с последующей промывкой водой до нейтральной реакции и высушиванием. Продукт собой порошковый лигноцеллюлозный материал без запаха светло-бежевого цвета с насыпной плотностью 0,15 г/см3. Средние геометрические размеры длины и ширины частиц  мм и wcp=28,3 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 61,7%.

мм и wcp=28,3 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 61,7%.

Пример 7. Навеску 20,0 г термомеханической массы (ТММ) с содержанием лигнина 31,9% помещают в воду для пропитывания на 60 мин, отфильтровывают и заливают 200 см3 гексана, добавляют 4,6 см3 TiCl4 (жидкостной модуль 10:1), закрывают и встряхивают при температуре 20°С в течение 2 мин. Обработанную лигноцеллюлозную массу отфильтровывают с помощью стеклянного фильтра и высушивают в вытяжном шкафу до воздушно-сухого состояния при температуре 22±2°С. Масса продукта превышает исходную навеску на 24,9%. При растирании высушенный продукт рассыпается в порошок серо-бежевого цвета. Полученный порошковый неоргано-лигноцеллюлозный гибрид имеет следующие характеристики: содержание лигнина 26,6%, насыпная плотность 0,20 г/см3, средние геометрические размеры длины и ширины частиц -  мм и wcp=30,4 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 63,1% (табл. 1 №15).

мм и wcp=30,4 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 63,1% (табл. 1 №15).

Для получения порошкового лигноцеллюлозного материала удаляют соединения титана 10%-ым раствором серной кислоты с последующей промывкой водой до нейтральной реакции и высушиванием. Продукт собой порошковый лигноцеллюлозный материал без запаха светло-бежевого цвета с насыпной плотностью 0,15 г/см3. Средние геометрические размеры длины и ширины частиц  мм и wcp=29,5 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 57,7%.

мм и wcp=29,5 мкм соответственно. Преобладающая фракция с длиной частиц 0,12-0,15 мм составляет 57,7%.

На рис. 4 для наглядности приведено распределение частиц в исходных макулатурной и древесной массах (а) и в полученных на их основе порошковых неоргано-лигноцеллюлозных гибридах при двух расходах TiCl4 (б - 1,3 см3) и (в - 4,6 см3). В табл. 1 эти образцы пронумерованы 1,5, 10 (б) и 4, 6, 12 (в).

L - содержание лигнина;  - средняя длина частиц; wcp - средняя ширина частиц; V -объем растворителя; Ж.м. - жидкостной модуль (объем растворителя: масса сырья); Т - температура обработки; τ - продолжительность обработки; Ti(IV) - содержание атомов титана в порошковом неоргано-лигноцеллюлозном гибриде; ρ - насыпная плотность; f - доля преобладающей фракции с длинной частиц 0,12-0,15 мм.

- средняя длина частиц; wcp - средняя ширина частиц; V -объем растворителя; Ж.м. - жидкостной модуль (объем растворителя: масса сырья); Т - температура обработки; τ - продолжительность обработки; Ti(IV) - содержание атомов титана в порошковом неоргано-лигноцеллюлозном гибриде; ρ - насыпная плотность; f - доля преобладающей фракции с длинной частиц 0,12-0,15 мм.

Производство древесных масс дешевле и проще по сравнению с процессом получения целлюлозы, а большая часть волокон макулатурной массы не пригодна для вторичного получения бумаги и картона в связи с утратой бумагообразующих свойств, поэтому их целесообразно применять в технических отраслях промышленности вместо дорогостоящих целлюлозных полуфабрикатов, таких как хлопковая [Жданова С.В., Пугачева И.Н., Никулин С.С.Способ получения наполненного бутадиен-стирольного каучука. Патент РФ 2515431 С2, опубл. 10.05.14., Бюл. №13] и техническая беленая целлюлоза. Это позволит решить актуальные проблемы утилизации картонно-бумажных отходов и ресурсосбережения. Использование порошковых неоргано-лигноцеллюлозных гибридов и лигноцеллюлозных порошков, например, в качестве наполнителей, модификаторов при производстве полимерных композитов (резин, пластмасс), строительных материалов (цементов, бетона, монтажной пены, элементов декора) способствует снижению стоимости последних.

Известно, что присутствие в полимерных композициях порошковых материалов на основе лигноцеллюлозного сырья с длиной деструктированных частиц менее 0,20-0,25 мм приводит к улучшению механических свойств, оказывает влияние на способность к влагопоглощению, плотность состава, его теплофизические и прочие характеристики [Valente М.,  J., Quitadamo A., Santulli С. Paper fiber filled polymer. Mechanical evaluation and interfaces modification // Composites Part B: Engineering. 2016. Vol. 110. Pp. 520-529. DOI: 10.1016 / j.compositesb. 2016.11.013; Sajith S., Arumugam V., Dhakal H. Comparison on mechanical properties of lignocellulosic flour epoxy composites prepared by using coconut shell, rice husk and teakwood as fillers // Polymer Testing. 2017. Vol. 58. Pp. 60-69. DOI: 10.1016 / j.polymertesting. 2016.12.015; Agnantopoulou E., Tserki V., Marras S., Philippou J., Panayiotou С Development of biodegradable composites based on wood waste flour and thermoplastic starch // Journal of Applied Polymer Science. 2012. Vol. 126. Pp. E273-E281; Neeraj Bisht, Prakash Chandra Gope. Mechanical properties of rice husk flour reinforced epoxy biocomposite // Int. Journal of Engineering Research and Applications. 2015. Vol. 5, Issue 6, (Part-3). Pp. 123-128]. При этом регулирование свойств композитов достигается варьированием степени наполнения, путем изменения массовой доли вносимого порошкового лигноцеллюлозного материала или гибрида, а также размерных характеристик частиц [Neeraj Bisht, Prakash Chandra Gope. Mechanical properties of rice husk flour reinforced epoxy biocomposite // Int. Journal of Engineering Research and Applications. 2015. Vol. 5, Issue 6, (Part -3). Pp.123-128; Viola Hospodarova, Nadezda Stevulova, Jozef Junak, Anton Geffert, Frantisek Kacik, Jaroslav Briancin. Cement Materials Based on Cellulosic Fibers for Plasters // SSP - Journal of civil engineering. 2017. Vol. 12. Issue 1. Pp. 37-46]. Преимуществом применения в качестве наполнителя, модификатора полимерных композитов целевых продуктов изобретения со сравнительно малыми геометрическими размерами частиц является их равномерное распределение в объеме полимерных матриц различного состава. Кроме того, наличие соединений неорганической природы на поверхности лигноцеллюлозных порошков способствует предотвращению агломерации частиц, вследствие изменения сетки водородных связей в неоргано-лигноцеллюлозном гибриде [Valente М.,

J., Quitadamo A., Santulli С. Paper fiber filled polymer. Mechanical evaluation and interfaces modification // Composites Part B: Engineering. 2016. Vol. 110. Pp. 520-529. DOI: 10.1016 / j.compositesb. 2016.11.013; Sajith S., Arumugam V., Dhakal H. Comparison on mechanical properties of lignocellulosic flour epoxy composites prepared by using coconut shell, rice husk and teakwood as fillers // Polymer Testing. 2017. Vol. 58. Pp. 60-69. DOI: 10.1016 / j.polymertesting. 2016.12.015; Agnantopoulou E., Tserki V., Marras S., Philippou J., Panayiotou С Development of biodegradable composites based on wood waste flour and thermoplastic starch // Journal of Applied Polymer Science. 2012. Vol. 126. Pp. E273-E281; Neeraj Bisht, Prakash Chandra Gope. Mechanical properties of rice husk flour reinforced epoxy biocomposite // Int. Journal of Engineering Research and Applications. 2015. Vol. 5, Issue 6, (Part-3). Pp. 123-128]. При этом регулирование свойств композитов достигается варьированием степени наполнения, путем изменения массовой доли вносимого порошкового лигноцеллюлозного материала или гибрида, а также размерных характеристик частиц [Neeraj Bisht, Prakash Chandra Gope. Mechanical properties of rice husk flour reinforced epoxy biocomposite // Int. Journal of Engineering Research and Applications. 2015. Vol. 5, Issue 6, (Part -3). Pp.123-128; Viola Hospodarova, Nadezda Stevulova, Jozef Junak, Anton Geffert, Frantisek Kacik, Jaroslav Briancin. Cement Materials Based on Cellulosic Fibers for Plasters // SSP - Journal of civil engineering. 2017. Vol. 12. Issue 1. Pp. 37-46]. Преимуществом применения в качестве наполнителя, модификатора полимерных композитов целевых продуктов изобретения со сравнительно малыми геометрическими размерами частиц является их равномерное распределение в объеме полимерных матриц различного состава. Кроме того, наличие соединений неорганической природы на поверхности лигноцеллюлозных порошков способствует предотвращению агломерации частиц, вследствие изменения сетки водородных связей в неоргано-лигноцеллюлозном гибриде [Valente М.,  J., Quitadamo A., Santulli С. Paper fiber filled polymer. Mechanical evaluation and interfaces modification // Composites Part B: Engineering. 2016. Vol. 110. Pp. 520-529]. Присутствие в них хлороводорода снижает расход подкисляющих реагентов, добавляемых при производстве полимерных композитов (например, эмульсионных каучуков [Никулин С.С, Пугачева И.Н. Применение отходов текстильной промышленности для получения порошкообразных наполнителей // Химия и химическая технология. 2012. Т. 55. Вып. 5. С.104-107; Пугачева И.Н., Никулин С.С, Провоторова М.А., Шульгина Ю.Е. Получение эластомерных композиций на основе бутадиен-стирольного каучука, содержащего добавки многофункционального действия // Фундаментальные исследования. 2014. №8. С. 327-330; Пугачева И.Н., Харитонова Л.А., Никулин С.С.Модификация эмульсионных каучуков порошкообразной целлюлозной добавкой // Международный журнал прикладных и фундаментальных исследований. 2013. №6. С. 131-132]). Кроме того, наполнение полимерных композитов порошковыми лигноцеллюлозными материалами или порошковыми неоргано-органическими гибридами придает способность к биологическому разложению [Биоразлагаемая термопластичная композиция: пат. 2473578 RU, МПК C08L 97/02 / П.В. Пантюхов, Н.Н. Колесникова, А.А. Попов; заявитель Федер. гос. бюджет, учреждение науки Ин-т биохим. физики им. Н.М. Эмануэля Рос. акад. наук. - №2011126234/05; заявл. 27.06.2011; опубл. 27.01.2013 // Патенты России. Сводный индекс. RU 15.01.1994 - 27.03.2015] или, напротив, ингибированию действия ферментов в зависимости от заданной цели.

J., Quitadamo A., Santulli С. Paper fiber filled polymer. Mechanical evaluation and interfaces modification // Composites Part B: Engineering. 2016. Vol. 110. Pp. 520-529]. Присутствие в них хлороводорода снижает расход подкисляющих реагентов, добавляемых при производстве полимерных композитов (например, эмульсионных каучуков [Никулин С.С, Пугачева И.Н. Применение отходов текстильной промышленности для получения порошкообразных наполнителей // Химия и химическая технология. 2012. Т. 55. Вып. 5. С.104-107; Пугачева И.Н., Никулин С.С, Провоторова М.А., Шульгина Ю.Е. Получение эластомерных композиций на основе бутадиен-стирольного каучука, содержащего добавки многофункционального действия // Фундаментальные исследования. 2014. №8. С. 327-330; Пугачева И.Н., Харитонова Л.А., Никулин С.С.Модификация эмульсионных каучуков порошкообразной целлюлозной добавкой // Международный журнал прикладных и фундаментальных исследований. 2013. №6. С. 131-132]). Кроме того, наполнение полимерных композитов порошковыми лигноцеллюлозными материалами или порошковыми неоргано-органическими гибридами придает способность к биологическому разложению [Биоразлагаемая термопластичная композиция: пат. 2473578 RU, МПК C08L 97/02 / П.В. Пантюхов, Н.Н. Колесникова, А.А. Попов; заявитель Федер. гос. бюджет, учреждение науки Ин-т биохим. физики им. Н.М. Эмануэля Рос. акад. наук. - №2011126234/05; заявл. 27.06.2011; опубл. 27.01.2013 // Патенты России. Сводный индекс. RU 15.01.1994 - 27.03.2015] или, напротив, ингибированию действия ферментов в зависимости от заданной цели.

Работа выполнена при финансовой поддержке Фонда содействия инновациям (программа «УМНИК» договор №8319 ГУ / 2015).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2478664C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩИХ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2493169C1 |

| СПОСОБ ОСАХАРИВАНИЯ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2009 |

|

RU2405838C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| Способ получения лигноцеллюлозного сорбента из плодовых оболочек подсолнечника | 2015 |

|

RU2616661C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛИТНОГО КОМПОЗИТНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2008 |

|

RU2404048C2 |

| ПОЛУЧЕНИЕ ЛИГНИНА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2012 |

|

RU2602068C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ В ПРИСУТСТВИИ КАПРОЛАКТАМА И ЕГО ОЛИГОМЕРОВ | 2018 |

|

RU2773362C1 |

| ЦЕЛЛЮЛОЗНЫЕ И ЛИГНОЦЕЛЛЮЛОЗНЫЕ СТРУКТУРНЫЕ МАТЕРИАЛЫ И СПОСОБЫ, И СИСТЕМЫ ДЛЯ ПРОИЗВОДСТВА ТАКИХ МАТЕРИАЛОВ | 2017 |

|

RU2664249C1 |

| СПОСОБ СВЯЗЫВАНИЯ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ ПРИ ИСПОЛЬЗОВАНИИ ПОЛИИЗОЦИАНАТНЫХ КОМПОЗИЦИЙ | 2018 |

|

RU2771367C2 |

Изобретение относится к области химии лигноцеллюлозы и ее модифицирования, а именно к порошковым неоргано-лигноцеллюлозным гибридам и порошковым лигноцеллюлозным материалам. Изобретение может быть использовано при производстве полимерных композитов (резин, пластмасс), строительных материалов (цементов, бетона, монтажной пены) в качестве наполнителей или модификаторов полимерных композиций технического назначения. Порошковый лигноцеллюлозный материал, характеризующийся средними геометрическими размерами длины и ширины частиц в диапазонах 0,18-0,26 мм и 25,1-34,8 мкм соответственно, с долей частиц длиной 0,12- 0,15 мм от 30,1% до 61,7% и насыпной плотностью от 0,12 до 0,23 г/см3, полученный из порошкового неоргано-лигноцеллюлозного гибрида, характеризующегося средними геометрическими размерами длины и ширины частиц в диапазонах 0,17-0,25 мм и 29,7-35,6 мкм с содержанием атомов титана от 0,36 до 1,90 ммоль/г, путем обработки водным раствором серной кислоты c одновременным перемешиванием, выдерживанием полученной суспензии до полного растворения соединений титана, последующим фильтрованием, промывкой водой до нейтральной реакции водной вытяжки и высушиванием до воздушно-сухого состояния. Технический результат состоит в повышении качественных и количественных характеристик порошкового лигноцеллюлозного материала на основе неоргано-лигноцеллюлозного гибрида, что обеспечивает расширение функциональных возможностей и области применения. 4 ил., 1 табл.

Порошковый лигноцеллюлозный материал, характеризующийся средними геометрическими размерами длины и ширины частиц в диапазонах 0,18-0,26 мм и 25,1-34,8 мкм соответственно, с долей частиц длиной 0,12-0,15 мм от 30,1 до 61,7% и насыпной плотностью от 0,12 до 0,23 г/см3, полученный из порошкового неоргано-лигноцеллюлозного гибрида, характеризующегося средними геометрическими размерами длины и ширины частиц в диапазонах 0,17-0,25 мм и 29,7-35,6 мкм с содержанием атомов титана от 0,36 до 1,90 ммоль/г, путем обработки водным раствором серной кислоты c одновременным перемешиванием, выдерживанием полученной суспензии до полного растворения соединений титана, последующим фильтрованием, промывкой водой до нейтральной реакции водной вытяжки и высушиванием до воздушно-сухого состояния.

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩИХ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2493169C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2478664C2 |

| RU 22197426 C2, 20.04.2007 | |||

| US 8038841 B2, 18.10.2011. | |||

Авторы

Даты

2019-02-14—Публикация

2017-12-27—Подача