Область техники, к которой относится изобретение

Область техники, к которой относится настоящее изобретение, представляет собой каталитический крекинг фракций нефти, более конкретно фракций, которые имеют низкий остаток Конрадсона и высокое содержание водорода, что, соответственно, делает трудным получение теплового баланса установки.

В установке ККФ (FCC) (каталитического крекинга флюида) тепловой баланс обеспечивается при сгорании кокса, осажденного на катализаторе в ходе реакционной стадии. Указанное сгорание имеет место в зоне регенерации. Обычно катализатор поступает в зону регенерации с содержанием кокса (определенным как отношение массы кокса к массе катализатора, выраженного как процентное содержание по массе) в интервале 0,5-1% мас. и выходит из указанной зоны с содержанием кокса 0,1-0,5% мас. для регенераторов, работающих в режиме частичного сгорания, или в интервале 0,1-0,05% мас. или даже менее 0,01% мас. для регенераторов, работающих в режиме полного сгорания.

В случае регенерации с полным сгоранием весь кокс сгорает (обычно содержание СО (монооксид углерода) в топочном газе близко к нулю), тогда как в режиме с частичным сгоранием сгорание кокса обеспечивает содержание СО несколько процентов по объему, обычно 0,5-10% об., в зависимости от расхода воздуха и степени полноты сгорания в случае неполного сгорания.

Углеродный остаток Конрадсона ((или УОК)(CCR)) исходного сырья определяется по стандарту ASTM D482 и представляет собой для специалистов в данной области техники меру количества кокса, которое исходное сырье может дать в ходе реакции каталитического крекинга, которая имеет место в главном реакторе установки. В зависимости от углеродного остатка Конрадсона можно определить размер установки для выхода кокса, соответствующего крекингу исходного сырья, с тем, чтобы соответствовать тепловому балансу установки, который регулирует правильную ее работу.

Обычные тяжелые фракции, обрабатываемые на ККФ установке, обычно имеют углеродный остаток Конрадсона в интервале от 0,2 до 10% мас.

Фракции, обработанные на ККФ установке согласно настоящему изобретению, могут иметь углеродный остаток Конрадсона, равный или менее 0,1% мас., и содержание водорода, равное или более 12,7% мас.

Описание предшествующего уровня техники

Для уравновешивания теплового баланса специалистам в данной области техники известно продвижение сгорания в регенераторе путем введения в него большего количества воздуха для данного количества кокса, т.е. снижение объемного процентного содержания монооксида углерода (СО) в топочном газе, что вносит вклад в увеличение температуры катализатора в указанном регенераторе и обязательно способствует удовлетворению требований теплового баланса установки. Однако нет необходимости увеличивать количество вводимого воздуха больше, чем количество, необходимое для сгорания кокса, присутствующего на коксованном катализаторе плотного слоя в регенераторе. Горение кокса позволяет увеличить температуру регенерированного катализатора до желаемой температуры крекинга исходного сырья и, таким образом, уравновесить тепловой баланс установки.

Когда указанное увеличение вводимого объема воздуха является недостаточным или возможным, как известно из предшествующего уровня техники, при рециркуляции в регенератор фракции, получающейся от ККФ, имеющей высокий коксовый потенциал, известной как коксующаяся фракция, указанная фракция вводится прямо в регенератор. Указанная коксующаяся фракция обычно представляет собой фракцию, являющуюся результатом крекинга исходного сырья, которая обычно является «суспензионной» фракцией, т.е. определенно ароматической 360°C+ фракцией, или любой углеводородной фракцией, такой как нефтяное топливо № 2 или нефтяное топливо, добываемое внутри страны. Указанная рециркуляция коксующейся фракции в регенератор, обычная практика в фазах запуска установки, является ненадежным и является источником проблем в процессе непрерывного использования. Это происходит потому, что такие температуры в регенераторе составляют около 650-750°C, часть рецикла выпаривается, образуя крекированные газы, которые были найдены в разбавленной фазе регенератора, где они, таким образом, приводят к риску создания горячих точек, которые могут быть опасными для необходимой работы регенератора. Указанное явление, часто называемое «дожиганием» или «послегорением», может быть определено как дополнительное горение в нежелательной точке в регенераторе, например, в разбавленной фазе, где твердый катализатор присутствует в небольшом количестве или на впуске, или внутри одного из циклонов, также присутствующих в объеме регенератора, или еще в комбинации линий выгрузки газа. Указанный термин «дожигание», общепризнанный и используемый специалистами в данной области техники, используется в остальной части данного текста.

Кроме того, рециркулируемый поток приводит к риску горения в каталитическом слое, локально образуя высокотемпературный фронт пламени. Указанный фронт пламени образует горячие точки с локально высокими температурами в каталитическом слое. Поскольку при горении указанных углеводородов также образуется водяной пар, указанные локальные высокие температуры, вместе с присутствием водяного пара, ослабляют активную часть катализатора (цеолита) и, таким образом, деактивируют его функцию крекинга. Это называется гидротермической деактивацией катализатора. Наблюдается, что чем богаче водородом указанная рециркулируемая фракция (чем легче фракция, тем выше ее водородосодержание, дающее больше водяного пара при горении), тем большее парообразование является результатом ее сгорания.

Также известна рециркуляция углеводородов типа дегтя или кокса в отпарной аппарат либо для того, чтобы оптимизировать получение бензина и олефинов путем использования бифункциональных катализаторов с рециклом углеводородов (США 3856659), либо еще для того, чтобы экзотермически использовать рецикл, чтобы улучшить отпаривание коксованных частиц катализатора в отпарном аппарате (США 4888103). Оптимизация реакции коксования на изначально коксованном катализаторе исходным сырьем с точки зрения обработки слабо коксованного исходного сырья, которая не делает возможным получение термического равновесия, необходимого для необходимой работы способа каталитического крекинга, не указана ни в одном из указанных документов.

В патенте ЕР 2072605 регенератор используется в качестве генератора синтетического газа: для этой цели количество коксующейся фракции на катализаторе, коксованном исходным сырьем, рециркулируется в отпарной аппарат. Однако указанное количество является намного больше, чем количество, необходимое для нормального функционирования регенератора в горении, делая возможным поддержание температуры выходящего регенерированного катализатора в интервале 690-750°C, которая делает возможным обеспечение термического равновесия установки каталитического крекинга. Для того чтобы потреблять избыточный кокс, образованный рециклом, и для того чтобы ограничить получение СО2, существует не только кислород из воздуха, вводимого в регенератор, но также водяной пар для того, чтобы образовать синтетический газ при потреблении кокса. Поскольку реакция газификации является высоко эндотермической, отсутствует увеличение температуры за пределы критического порога. В данном документе рассматривается ККФ способ как средство исключения СО2, выделяющегося в регенераторе.

Поэтому целью настоящего изобретения является каталитический крекинг слабо коксующейся фракции, содержащий рециркуляцию, по меньшей мере, одной коксующейся фракции, что делает возможным увеличение количества кокса в катализаторе перед его поступлением в регенератор, работающий в режиме горения, а также делает возможным избежать образования горячих точек в разбавленной фазе псевдоожиженного слоя (дожигание) и деактивировать катализатор (горячие точки в плотной фазе в регенераторе или отпарном аппарате), причем рециркуляция имеет место в зоне для гомогенного распределения коксованных частиц катализатора.

Другой целью настоящего изобретения является предотвращение явления «дожигания» и водяного пара, описанного выше, что имеет место в регенераторе при ограничении количества водородобогащенных легких углеводородов, которые могут быть вошедшими в кокс.

Краткое описание изобретения

Настоящее изобретение использует как ККФ установки, использующие реактор, работающий в режиме восходящего потока (называемый реактор с восходящим потоком), так и установки, использующие реактор, работающий в режиме нисходящего потока (называемый реактор с нисходящим потоком), но всегда установки, в которых регенератор работает в режиме горения.

Настоящее изобретение также использует ККФ установки, работающие в единственном реакторе (в режиме восходящего потока или в режиме нисходящего потока), и ККФ установки, работающие с одним или более реакторов. Как правило, когда ККФ установки работают с двумя реакторами (главный реактор и вспомогательный реактор), если они работают в максимальном бензиновом режиме или в максимальном НЛЦ (LCO) режиме, указанные реакторы представляют собой реакторы с восходящим потоком, но установка, работающая с двумя реакторами с нисходящим потоком или с одним реактором с восходящим потоком и одним реактором с нисходящим потоком, будет входить в объем настоящего изобретения.

Исходное сырье, которое может быть обработано ККФ-установкой согласно настоящему изобретению, является исходным сырьем, имеющим углеродный остаток Конрадсона, равный или менее 0,1% мас., и содержание водорода, равное или более 12,7% мас.

Настоящее изобретение может быть описано как способ каталитического крекинга слабо коксующегося исходного сырья, имеющего углеродный остаток Конрадсона, равный или менее 0,1% масс., и содержание водорода, равное или более 12,7% масс., который содержит стадию крекинга исходного сырья, стадию разделения/отпаривания потоков, выходящих из коксованных частиц катализатора, стадию регенерирования указанных частиц частичным или полным сгоранием кокса и рециркуляции, по меньшей мере, коксующегося углеводородного выходящего потока к катализатору, т.е. гомогенно распределенному и слабо коксованному указанным исходным сырьем, перед регенерацией, причем способ характеризуется тем, что количество коксующегося выходящего потока, вводимого в коксованный катализатор, регулируется так, чтобы подавать дополнительное количество кокса Qr к катализатору, так чтобы удовлетворять следующему уравнению (I):

QT=QI+QR (I),

в котором Qi представляет собой начальное содержание кокса коксованного катализатора после того, как исходное сырье было крекировано, и Qt, или дельта-кокс, представляет собой содержание сгоревшего кокса при частичном или полном сгорании, необходимое для поддержания теплового баланса способа и для поддержания температуры регенерированного катализатора при температуре, равной или более 690°C, предпочтительно в интервале от 690°C до 750°C, причем указанный коксующийся выходящий поток имеет содержание ароматических соединений, равное или более 50% мас., содержание полиароматических соединений 20% мас. или более, также называемый далее в настоящем описании как «коксующаяся фракция».

Выражение «полиароматическое соединение» означает соединение, содержащее, по меньшей мере, два ароматических кольца с двумя общими соседними атомами углерода. Слабо коксованным катализатором является катализатор, для которого количество кокса, полученного крекингом исходного сырья, является недостаточно большим для поддержания теплового баланса установки каталитического крекинга, в которой он используется. В частности, регенерация катализатора при выгорании кокса высвобождает тепло, которое должно быть извлечено в достаточном количестве катализатором, так что последний подает, с одной стороны, энергию, достаточную для выпаривания почти полностью исходного сырья, вводимого в жидкой форме в реактор, и подает, с другой стороны, достаточную энергию для обычно экзотермических реакций крекинга, с тем чтобы поддерживать температуру реакции на выходе указанного реактора, которая обычно составляет 480-650°C в зависимости от желательных целей конверсии и конструкций.

Преимущество настоящего изобретения, главным образом, состоит в том, что количество кокса, которое равномерно осаждается на частицах катализатора перед тем, как они поступают в регенератор установки, увеличивается. Данное увеличение кокса (или дельта-кокса), выгораемого в регенераторе, имеет эффект увеличения тепла в результате горения кокса и, следовательно, равномерного увеличения температуры получаемых регенерированных частиц катализатора, которые рециркулируются в главный реактор без создания горячих точек, что является опасным для каталитической активности. Конечное преимущество состоит в том, что, когда исходное сырье, вводимое в главный реактор, не образует достаточно кокса для крекинга, рециркуляция коксующегося углеводородного выходящего потока делает возможным регулировать количество кокса или дельта-кокса, необходимое для термического равновесия установки, т.е. рециркуляция коксующегося углеводородного выходящего потока делает возможным регулирование температуры регенерированного катализатора и, таким образом, обеспечение того, что указанная установка работает эффективно, даже когда крекируется слабо коксующееся исходное сырье.

Для эффективной работы ККФ установки, питаемой слабо коксующимся исходным сырьем, количество кокса (Qt), присутствующего на катализаторе, поступающем в регенератор, необходимое для равновесия теплового баланса, должно соответствовать сумме начального количества кокса (Qi), подаваемого при крекинге исходного сырья на катализаторе (в главном реакторе (реакторах)), и дополнительного количества кокса (Qr), подаваемого рециркуляциям выходящего потока к коксованному катализатору после того, как исходное сырье крекируется.

Как правило, Qt, количество кокса, улавливаемое на катализаторе, или «дельта-кокс», поступающее в регенератор обычно для уравновешивания теплового баланса, может варьироваться в интервале 0,5-1,4% мас. (включая пределы). Для достижения термического равновесия, т.е. температура регенерированного катализатора, который находится в контакте с исходным сырьем, равна или больше 690°C (варьируясь, например, от 690°C до 750°C), количество вводимого воздуха регулируется в соответствии с количеством образованного кокса.

Предпочтительно, Qt поддерживается в интервале 0,5-1,1% мас. (включая пределы), когда горение имеет место в одностадийном регенераторе с полным сгоранием, и в интервале 0,8-1,4% мас. (включая пределы) для частичного сгорания на первой стадии многостадийного регенератора, имеющего, по меньшей мере, две стадии регенерации.

Для осуществления изобретения выходящий углеводородный поток, имеющий содержание ароматических соединений, равное или больше 50% мас., содержащий 20% мас. или более полиароматических соединений, также называемый коксующейся фракцией далее в настоящем описании, представляет собой определенно ароматический углеродный и/или углеводородный выходящий поток, точка кипения которого равна или больше 220°C и, предпочтительно, равна или больше 340°C, такой как фракции НЛЦ (LCO) (нефти легкого цикла) или НТЦ (НСО) (нефти тяжелого цикла) с дистилляционным интервалом обычно 360-440°C, и «суспензия» (остаточный осадок от каталитического крекинга) с дистилляционным интервалом, равным или больше 360 или 360°C+, фракции конечных продуктов типа тяжелого нефтяного топлива, такого как топливо № 2, промежуточные фракции, получаемые в результате дистилляции при атмосферном давлении или вакуумной дистилляции, такой как дистилляция остатков, или еще высоко ароматические фракции, получаемые в результате конверсии сырой нефти, биомасса, получаемая от конверсии древесины и/или целлюлозы, нефтяной кокс или биомасса, которая является порошкообразной, диспергированной в или распыленной во флюиде при разбавлении или продувке, асфальтобогащенные фракции, происходящие от установок деасфальтизации, воски, являющиеся результатом сжижения угля непрямым (GTL) (газ-в-жидкость) (ГВЖ) способом, или из способа Фишера-Тропша для превращения газа в углеводороды, нефтяной кокс или смесь указанных фракций.

Среди слабо коксующегося исходного сырья, которое может быть обработано настоящим изобретением, может быть найдено следующее:

- продувки от установки гидрокрекинга, называемые отборами, имеющие содержание водорода, равное или более 12,7% мас., т.к. они являются высоко парафиновыми;

- сильно предварительно обработанное ВГО (VGO) (вакуумный газойль) исходное сырье (результат вакуумной дистилляции остатков дистилляции при атмосферном давлении), имеющее точку кипения, равную или более 350°C, и имеющее содержание водорода, равное или более 12,7% мас.;

- растительные масла; и

- парафины, происходящие от способа Фишера-Тропша;

причем указанное исходное сырье может крекироваться индивидуально или как смесь в главном и/или вспомогательном реакторе установки каталитического крекинга.

Настоящее изобретение включает получение выходящих потоков, таких как, например, бензин, из исходного сырья, имеющего углеродный остаток Конрадсона, равный или менее 0,1% мас., и содержание водорода, равное или более 12,7% мас., каталитическим крекингом флюида (ККФ)(FCC), причем соответствующая установка содержит, по меньшей мере, один главный реактор, работающий в режиме восходящего потока (реактор с восходящим потоком) или в режиме нисходящего потока (реактор с нисходящим потоком), причем коксованный катализатор, выходящий из реактора, вводится в зону разделения/отпаривания, в которой коксованный катализатор отделяется от выходящих потоков крекинга, затем извлекается на стадии отпаривания в отпарном аппарате установки, причем указанная стадия отпаривания работает в псевдоожиженном слое и имеет плотную фазу, увеличенную разбавленной фазой, рециркуляцию выходящих углеводородных потоков или коксующейся фракции, осуществляется, по меньшей мере, в одной зоне, называемой зоной рециркуляции, с помощью, по меньшей мере, одного диспергирующего устройства в плотной фазе отпарного аппарата. Однако для того, чтобы указанное диффундирование было оптимальным и чтобы отсутствовали горячие точки с риском перекоксования, что может дать горячие точки позже в процессе горения в регенераторе, плотная фаза катализатора, соответствующая зоне рециркуляции коксующегося выходящего потока, гомогенизируется при введении, по меньшей мере, одного конструкционного набивочного элемента, который улучшает диспергирование частиц коксованного катализатора, расположенных выше по потоку от диспергирования рецикла относительно потока частиц катализатора, и что предотвращает уход образованных коксованных частиц в то же самое время, как и выходящие потоки крекинга. Указанные конструкционные набивочные элементы могут перекрывать все или часть поперечного сечения указанной зоны отпаривания и перекрывать, по меньшей мере, часть ее высоты, возможно постадийным образом, по меньшей мере, вверх по потоку и необязательно вниз по потоку от введения, по меньшей мере, одной коксующейся фракции.

Согласно первому варианту настоящего изобретения стадия отпаривания содержит, по меньшей мере, две зоны, содержащие, по меньшей мере, первую зону коксования рецикла, занятую, по меньшей мере, первым конструкционным набивочным элементом, расположенным выше по потоку от диспергирования рецикла коксующейся фракции, и, по меньшей мере, вторую зону отпаривания, занятую, по меньшей мере, вторым конструкционным набивочным элементом, расположенным ниже по потоку от впуска указанного рецикла, но выше по потоку от диспергирования отпаренных флюидов, необходимых для выгрузки выходящих потоков крекинга. В каждой из зон можно иметь суперпозицию набивочных элементов как функцию желаемой гомогенности катализатора. Это будет входить в объем настоящего изобретения, если коксующаяся фракция рециркулируется, по меньшей мере, в две зоны, причем указанные две зоны оборудованы двумя суперпозициями различных конструкционных набивочных элементов, причем каждая из указанных зон содержит устройства для диспергирования коксующейся фракции ниже по потоку от потока частиц катализатора, причем за указанными зонами всегда следует третья зона отпаривания, соответствующая третьей суперпозиции набивочных элементов, связанных с устройством для диспергирования отпаренного флюида.

В контексте настоящего изобретения согласно второму варианту зоны рециркуляции коксующейся фракции могут быть разделены зонами отпаривания, например одна или более зон (зоны) рециркуляции, затем зона отпаривания. В указанной последовательности зон рециркуляции и отпаривания последней зоной всегда является зона отпаривания.

При использовании конструкционных набивочных элементов можно обеспечить непрерывный поток катализатора гомогенной плотности. В предпочтительном варианте указанные набивки занимают менее 10% мас. площади поперечного сечения в сосуде, в котором они помещаются, хотя в проекции на указанную секцию они занимают всю ее площадь.

Выражение «отпаренный флюид» означает любое неуглеродное соединение, которое находится в газообразном состоянии во время его введения в отпарной аппарат, выбранное из инертных газов и водяного пара. Они обеспечивают аэрацию частиц катализатора, но также делают возможным исключать углеводороды, улавливаемые в слое и/или частицах, что имеет эффект увеличения каталитической активности указанных частиц.

В одном предпочтительном варианте изобретения зона предварительного отпаривания, занятая, по меньшей мере, одним конструкционным набивочным элементом, связанным с устройством для диспергирования, по меньшей мере, одного отпаренного флюида, ниже по потоку от потока частиц, расположена выше по потоку от первой зоны рециркуляции. Введение указанной зоны предварительного отпаривания, таким образом, способствует сохранению значительной части каталитической активности катализатора и поэтому его коксующейся способности в отпарном аппарате.

Другим предметом настоящего изобретения является установка для осуществления изобретения, содержащая различные сосуды, необходимые для осуществления способа каталитического крекинга, т.е., по меньшей мере, главный реактор и возможно, по меньшей мере, вспомогательный реактор, по меньшей мере, разделитель и отпарной аппарат и одностадийный или многостадийный регенератор, причем указанная установка имеет в части отпарного аппарата в плотном каталитическом слое, по меньшей мере, одну зону, оборудованную, по меньшей мере, одним конструкционным набивочным элементом, расположенным выше по потоку от устройства диспергирования коксующееся фракции относительно циркуляции потока частиц катализатора и указанных набивочных элементов, образованных переплетающимися пластинами, полосами или ребрами, составляющими сетку, причем указанная сетка занимает менее 10% площади проточного поперечного сечения сосуда, в котором она помещается, но в проекции на указанную секцию она может перекрывать всю его площадь.

Предпочтительно, часть отпарного аппарата установки имеет, по меньшей мере, две зоны, оборудованные конструкционными набивочными элементами, связанными с двумя устройствами диспергирования флюида, одним - для диспергирования коксующихся фракций, другим - для диспергирования отпаренного флюида, причем указанные устройства расположены ниже по потоку от указанных набивочных элементов относительно потока частиц катализатора.

В одном варианте несколько суперпозиций набивочных элементов, каждый связанный с устройством для диспергирования коксующейся фракции, могут идти одна за другой, по меньшей мере, с одним набивочным элементом, связанным с устройством для диспергирования отпаренного флюида на одной и той же стадии отпаривания.

В качестве набивочных элементов могут использоваться один или более конструкционных набивочных элементов, описанных в патентах EP 719850, US 7022221, US 7077997, WO 2007/094771, WO 00/35575 и CN 1763150. Здесь в каждой из предусмотренных набивок поток коксованных частиц аэрируется, когда их заставляют следовать предпочтительными маршрутами, получаемыми переплетающимися пластинами, полосами или ребрами, составляющими сетку. Указанная сетка может занимать менее 10% площади проточного поперечного сечения сосуда, в котором она помещается, но в проекции на указанную секцию она может перекрывать всю его площадь. Такое переплетение обычно размещается в слоях одинакового типа, обеспечивая регулируемую аэрацию частиц.

Устройства для диспергирования рецикла или отпаренных флюидов могут быть выбраны из распылительных инжекторов стержневого типа, колец и разбрызгивающих трубок.

Для впрыскивания тяжелых фракций предпочтительно использовать инжекторы, например, вертикального типа, которые вследствие опрессованного совместного впрыскивания диспергирующегося флюида, обычно водяного пара, делают возможным измельчение рециркулируемого флюида для того, чтобы ускорить в результате его выпаривание сразу после его впрыскивания.

В первом варианте указанной установки отпарной аппарат может быть расположен в том же сосуде, что и разделитель.

Во втором варианте отпарной аппарат может быть расположен в другом сосуде, чем разделитель, расположенном ниже по потоку от последнего, но расположенном еще выше по потоку от регенератора. В одном предпочтительном варианте установки разделитель и/или отпарной аппарат, предпочтительно, содержат на выпуске и/или впуске частиц катализатора, по меньшей мере, один конструкционный набивочный элемент, за которым следует устройство для диспергирования отпаренных флюидов для предварительного отпаривания частиц катализатора. Кроме того, отпарной аппарат имеет устройство для выгрузки выходящих потоков крекинга, по существу, получаемых от рециркуляции коксующихся фракций к коксованному катализатору в указанном сосуде.

Когда отпарной аппарат содержит множество набивок для чередующихся рециркуляции и отпаривания, причем каждый содержит устройства для диспергирования рециркулируемых флюидов и отпаренных флюидов, объемы, занимаемые рециркуляцией и отпариванием, составляют соответственно от 25 до 65% и от 35 до 75% объема зоны или сосуда, соответствующих стадии отпаривания.

Подробное описание изобретения

Настоящее изобретение будет теперь описано со ссылкой на прилагаемые неограничивающие фигуры, на которых:

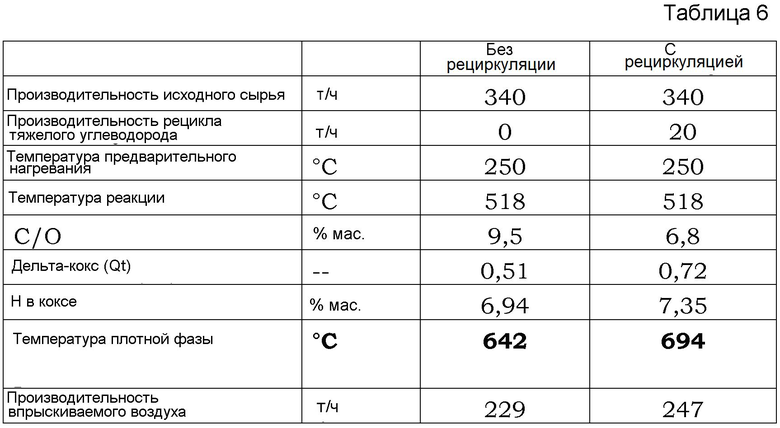

на фиг.1 представлен разрез разделителя-отпарного аппарата в одном сосуде;

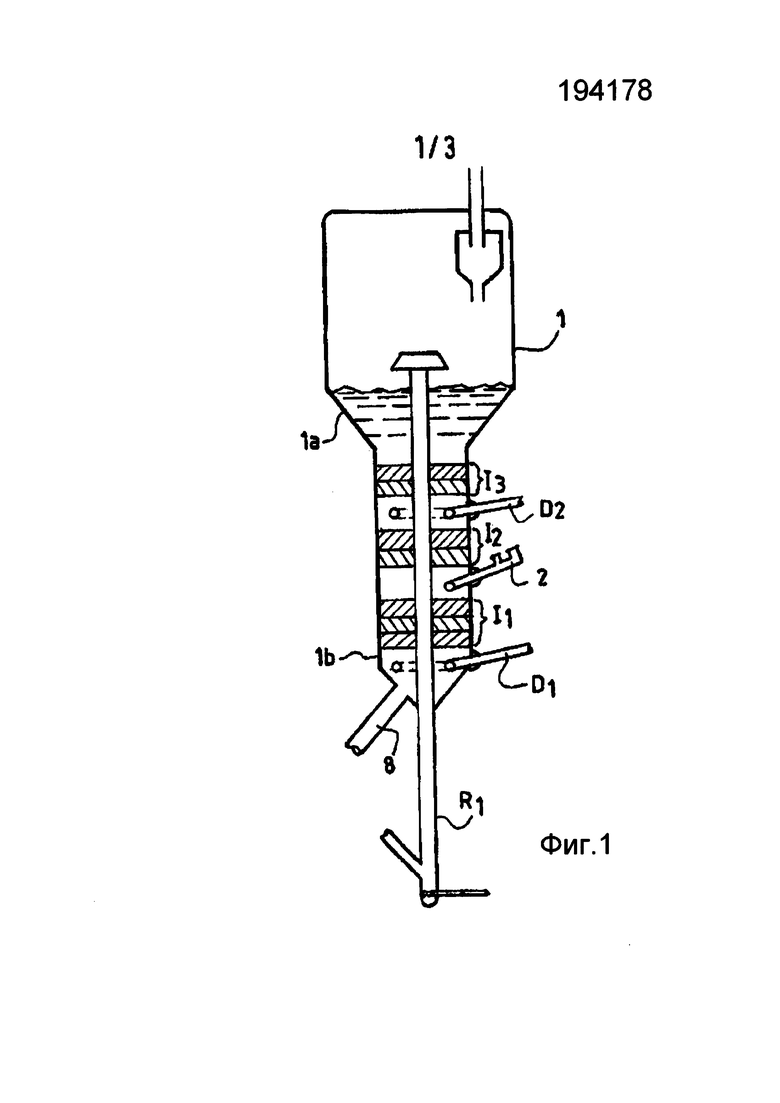

на фиг.2 показана диаграмма, представляющая установку каталитического крекинга с двумя реакторами крекинга (главный реактор и вспомогательный реактор), где отпарной аппарат представляет собой независимый сосуд для разделения смеси (коксованный катализатор)/(выходящие потоки крекинга);

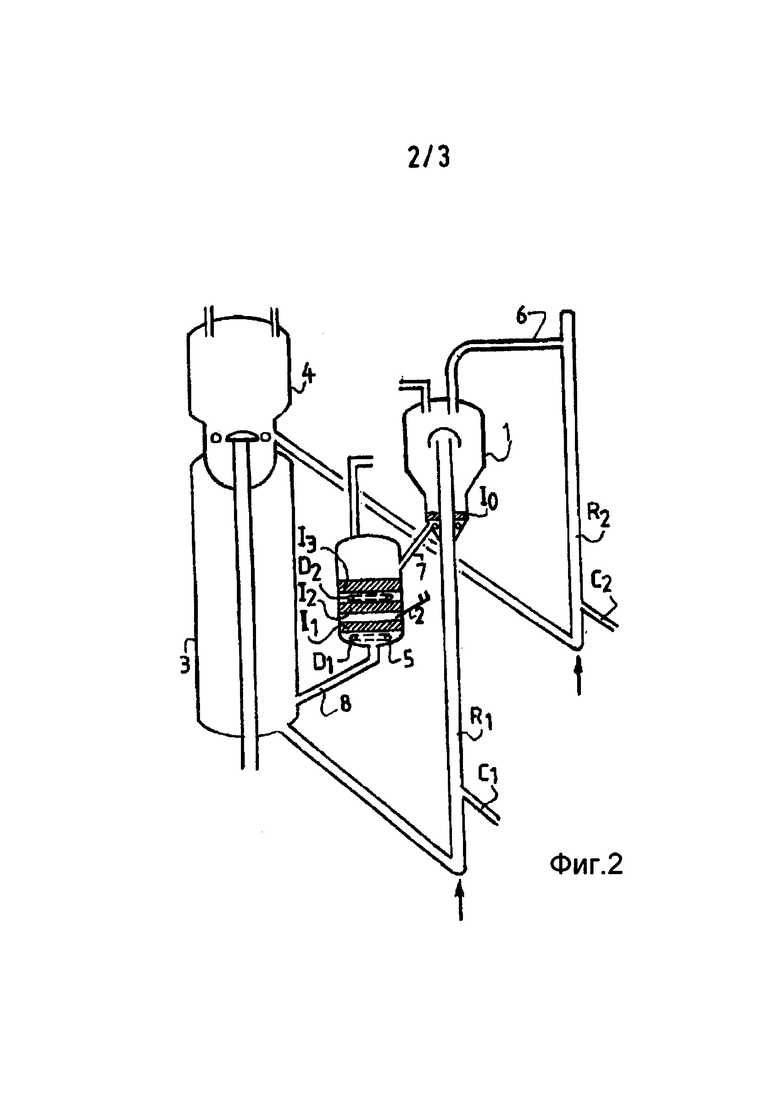

на фиг.3 представлено поперечное сечение двух способов заполнения отпарных аппаратов конструкционными набивками, причем каждая связана с диспергирующим устройством ниже по потоку.

На фиг.1 представлен один вариант части реактор/отпарной аппарат установки для осуществления изобретения: она содержит реактор с восходящим потоком (R1), оборудованный на его верхнем конце единым разделителем/отпарным аппаратом (1), содержащим часть (1а) разделителя и часть (1b) отпарного аппарата в одном и том же сосуде. Указанная часть отпарного аппарата оборудована тремя набивками, состоящими из нескольких конструкционных элементов (I1, I2 и I3). Поток частиц катализатора, циркулирующий сверху вниз ниже по потоку от каждой набивки, имеет либо кольца (D1 и D2) диспергирования водяного пара для отпаривания частиц катализатора, либо инжектор (2) рецикла углеводородного соединения. Труба (8) соединяет разделитель/отпарной аппарат (1) с регенератором (не показано).

На фиг.2 представлена полностью ККФ установка для осуществления способа изобретения согласно одному частному варианту. Установка, как представлено, содержит два реактора (главный реактор R1 и реактор R2), оба питаемые исходным сырьем (С1, С2, причем С1 представляет собой исходное сырье согласно настоящему изобретению). Выходящие потоки и катализаторы, коксованные исходным сырьем в двух реакторах с восходящим потоком, сводятся вместе в одном и том же разделителе (1). Установка также содержит отдельный и независимый отпарной аппарат (5), соединенный с разделителем (1) трубой (7) и с двухстадийным регенератором (3 и 4) трубой (8). Отпарной аппарат оборудован тремя набивками, состоящими из нескольких конструкционных элементов (I1, I2 и I3). В отпарной аппарат (5) с частицами катализатора, циркулирующими сверху вниз, ниже по потоку от каждой набивки вводятся либо кольца (D1 и D2) диспергирования водяного пара для отпаривания частиц катализатора, либо инжектор (2) рецикла углеводородного соединения.

На фиг.3 представлены согласно сечению А-А и В-В два способа заполнения отпарного аппарата набивками, состоящими из неидентичного числа конструкционных элементов. В указанных двух сечениях поток частиц катализатора циркулирует сверху вниз. Согласно сечению А-А имеются две последовательные набивки (I2) и (I3) c впрыскиванием углеводородов (10) и (11) с помощью инжектора и набивка I1 для отпаривания частиц дисперсией водяного пара с помощью кольца D1 диспергирования. Согласно сечению B-В отпарной аппарат оборудован тремя набивками, состоящими из нескольких конструкционных элементов, причем две стадии отпаривания соответствуют набивкам (I'2) и (I'3), и кольца (D'1) и (D'2) ограничивают стадию коксования, содержащую рециркуляция углеводорода с помощью инжектора (10) и набивки (I'2).

Примеры, подобно описанным выше фигурам, имеют целью описание изобретения без ограничения его объема.

ПРИМЕР 1

Настоящий пример показывает преимущества настоящего изобретения сравнением эффективности в плане выхода продукта, когда слабо коксующееся исходное сырье подвергается крекингу в ФКК установке с или без рециркуляции коксующихся фракций.

Может быть отмечен основной случай, в котором отсутствует рециркуляция установкой каталитического крекинга флюида ((ФКК) (FCC)), имеющей единственный реактор с восходящим потоком, производительностью 40000 брл/сутки, т.е. 240 т/ч, и обрабатывающей соответствующее гидрообработанное ВГО исходное сырье.

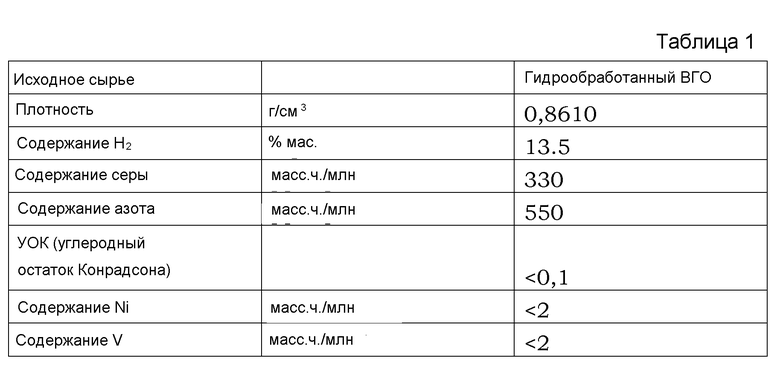

Главные свойства исходного сырья приводятся в таблице 1 ниже.

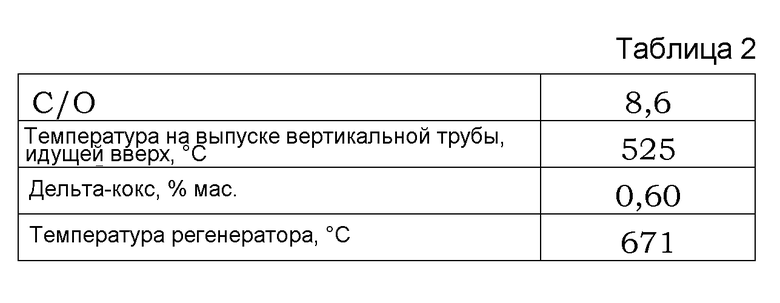

Указанная установка без рециркулирования «коксующейся» фракции в отпарной аппарат работает в условиях, представленных в таблице 2.

Температура регенерации является слишком низкой, что может вызвать реакции дожигания, или после горения кокса, которые являются только неполным выгоранием. Действительно, дополнительное горение может иметь место в разбавленной фазе псевдоожиженного слоя в регенераторе при горении поступившего дисперсного кокса после неполного сгорания в его неплотной фазе. Для того чтобы получить полное сгорание, оптимальная температура регенерации, требуемая для предотвращения такого явления, обычно равна или составляет более 690°C.

Связанная структура выхода, т.е. количества продуктов, полученных при крекинге исходного сырья, представлена в таблице 3.

Во втором случае «суспензионную» фракцию, полученную из самой установки, рециркулируют, как представлено на фиг.1, в плотную фазу отпарного аппарата (1b) с помощью диспергирующих устройств (2), расположенных равноудаленно ниже по потоку от первой набивки (I2), содержащей несколько конструкционных элементов, что делает возможным гомогенизировать поток опускающихся частиц катализатора и получить хороший контакт между последними и рециркулированной суспензией, и, таким образом, совершенно гомогенное отложение дополнительного кокса на катализаторе. Расположение диспергирующих устройств в отпарном аппарате ниже по потоку от набивки, с которой они связаны, выбрано так, чтобы общее время контакта между суспензией и частицами катализатора составляло 70 с для скорости опускания частиц катализатора 65 кг/м2/с.

Вторая набивка (I3) расположена в нижней части плотной фазы отпарного аппарата (1а), связанного с устройством диспергирования отпаренного флюида (D1), здесь водяного пара; диспергирование водяного пара делает возможным отгонку легких продуктов, нагруженных атомами водорода, полученных от крекинга коксующейся фракции. Указанные легкие углеводороды извлекаются и смешиваются с выходящими потоками из реактора (R1), для того чтобы быть затем перегнанными и, наконец, обогащенными на нефтеочистительном заводе. Таким образом, кокс (Qr), результат коксования поликонденсированных или полиароматических тяжелых углеводородов, которые не очень богаты водородом, вводится в кокс (Qi), результат крекинга исходного сырья в реакторе (R1), для того, чтобы составить количество кокса (Qt), необходимое для теплового баланса установки, перед направлением в регенератор. Поскольку указанный дополнительный кокс не содержит избытка водорода благодаря отпариванию после реакции крекинга, можно избежать риска появления горячих точек, которые являются опасными для катализатора в связи с горением водорода, а также избыточного получения водяного пара в регенераторе.

Третья набивка (I1), связанная с устройством диспергирования отпаренного флюида (D2), главным образом, водяного пара, расположена выше по потоку от первой набивки (I2) в плотной фазе отпарного аппарата (1а) для выполнения предварительного отпаривания частиц катализатора перед тем, как они встретятся с указанной коксующейся фракцией, и, таким образом, это способствует сохранению значительной части каталитической активности и поэтому энергии коксования указанных частиц катализатора. Расположение устройств для диспергирования водяного пара соответствует расположению устройств для диспергирования коксующейся фракции: заданное общее время контакта между отпаренным флюидом и частицами катализатора составляет 70 с для скорости опускания частиц катализатора 65 кг/м2/с.

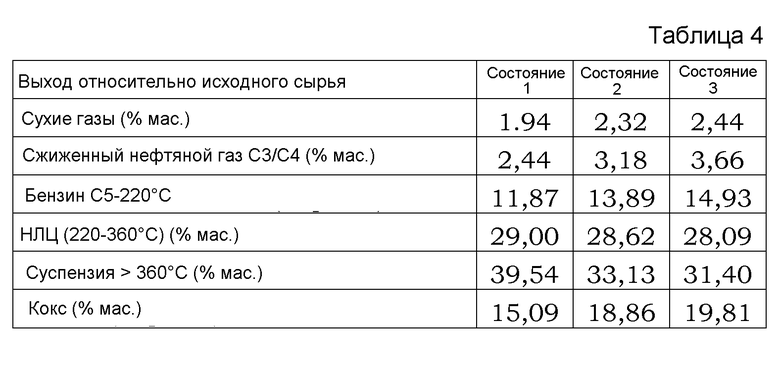

В таблице 4 ниже сравниваются выходы, полученные для рециркуляции суспензии в плотную фазу частиц катализатора в отпарном аппарате, когда имеется:

состояние 1: отсутствует отпаривание (или предварительное отпаривание I3+D2) и набивка выше по потоку от рецикла, но имеется конечное отпаривание (I1+D1);

состояние 2: отсутствует предварительное отпаривание (I3+D2), набивка выше по потоку от диспергирующего устройства (2) для рецикла суспензии и, наконец, конечное отпаривание (I1+D1);

состояние 3: предварительное отпаривание (I3+D2), за которым следует рециркуляция суспензии (I2+2), и, наконец, конечное отпаривание (I1+D1).

Из указанной таблицы видно, что введение набивки, содержащей конструкционные элементы, выше по потоку от рецикла суспензии делает возможным увеличить количество кокса, который осаждается на катализаторе, и что добавление стадии предварительного отпаривания катализатора перед приведением его в контакт с коксующейся фракцией делает возможным еще дополнительно увеличить эффект крекинга и коксования данной фракции.

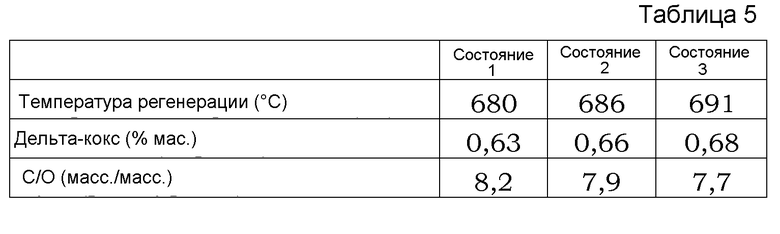

Для иллюстрации вклада изобретения в таблице 5 показаны для рассматриваемой установки преимущества, что касается количества кокса (Qt), осажденного на катализаторе, или еще дельта-кокса, а также соответствующее увеличение температуры в плотной фазе в регенераторе для производительности коксующейся фракции, рециркулируемой в отпарной аппарат, 6 т/ч.

Таким образом, в зависимости от конфигурации, предусмотренной для рециркуляции коксующейся фракции в отпарной аппарат, и поэтому от получаемого количества кокса (см. таблицу 4), осажденного на катализаторе, температура в регенераторе увеличивается от 671°C для конфигурации без рециркуляции до 691°C для конфигурации «состояние 3», и, таким образом, ограничивает явление дожигания, связанное с температурами плотной фазы, которые являются слишком низкими, обычно ниже 690°C.

ПРИМЕР 2

Настоящий пример показывает преимущество настоящего изобретения в том, чтобы сделать возможным уравновесить тепловой баланс установки каталитического крекинга с дефицитом кокса в регенераторе, который работает в режиме горения при крекинге слабо коксующегося исходного сырья.

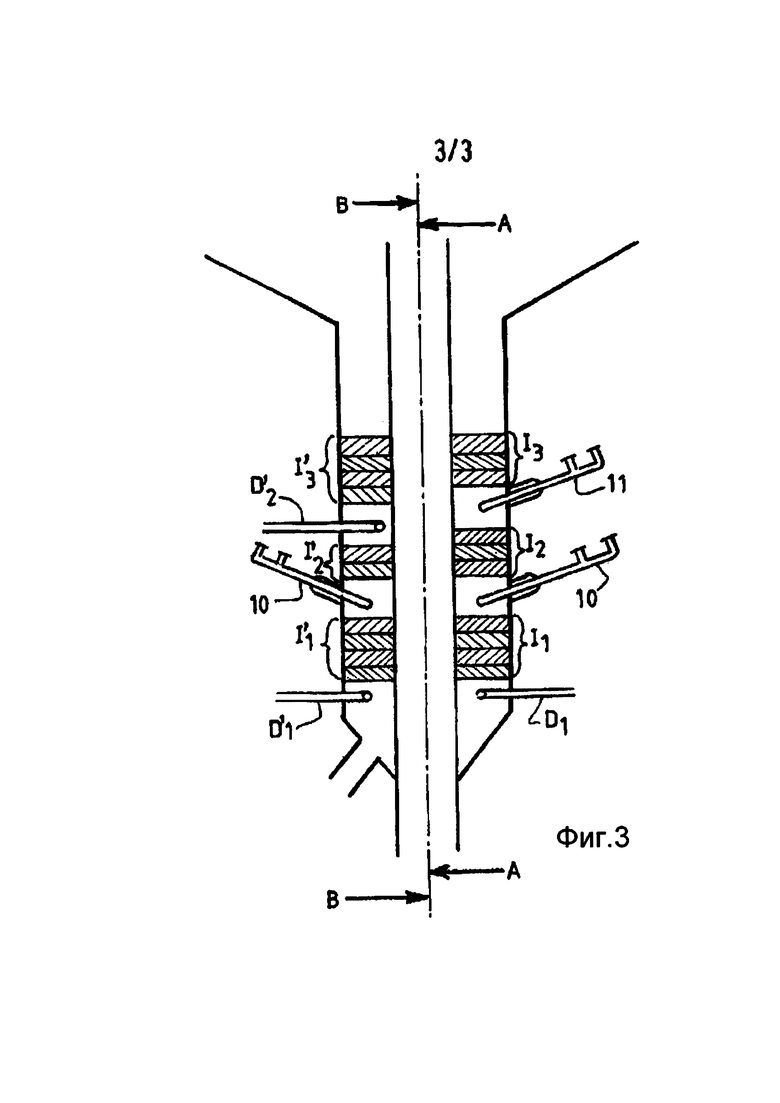

В данном примере установка каталитического крекинга имеет производительность 340 т/ч и обрабатывает высоко парафиновое исходное сырье, происходящее от установки гидрокрекинга. Данное исходное сырье имеет плотность 0,86, углеродный остаток Конрадсона, определенный по стандарту ASTM D482, менее 0,1% мас., и содержание металлов (никель+ванадий) менее 0,1 мас.ч./млн.

В таблице 6 ниже в первой колонке сравниваются характеристики данной установки, обрабатывающей указанное исходное сырье без рециркуляции тяжелых углеводородов в отпарной аппарат. При расчете теплового баланса установки получается очень небольшое количество кокса на катализаторе 0,4% мас., что дает очень низкую температуру плотной фазы псевдоожиженного слоя в регенераторе, едва выше 640°C. Увеличение впрыскивания воздуха за пределами указанного количества не делает возможным увеличение указанной температуры за пределы указанного порога.

Для увеличения температуры катализатора рециркулируется тяжелый углеводород, в данном случае суспензия (350+), плотность которой составляет 1,083, и углеродный остаток Конрадсона которого является больше 10% мас., происходящий из остатков колонны первичного фракционирования установки каталитического крекинга. Указанная рециркуляция состоит во впрыскивании указанного тяжелого углеводорода в отпарной аппарат на вставки, разделяющие зерна катализатора, коксованного исходным сырьем. Результаты теплового баланса приводятся во второй колонке таблицы 6.

Видно, что при рециркуляции 20 т/ч суспензии в отпарной аппарат количество кокса, осадившегося на катализаторе при крекинге, значительно увеличивается, что тогда делает возможным получить температуру плотной фазы, которая является совершенно достаточной для обеспечения сгорания кокса на катализаторе при впрыскивании достаточного количества воздуха.

В данном случае видно, что содержание водорода кокса слегка увеличивается благодаря адсорбции тяжелых молекул на катализаторе в отпарном аппарате, молекулярное отношение Н/С (водород/углерод) которого больше, чем кокса, первоначально осажденного на катализаторе после крекинга исходного сырья в реакторе. Указанное увеличение водорода в коксе является желательным в данном случае, потому что горение дополнительного водорода способствует увеличению температуры плотной фазы псевдоожиженного слоя в регенераторе.

Из таблицы 6 видно, что количество кокса на катализаторе увеличивается (Qt варьируется от 0,51 до 0,72) и что исключительно низкая температура установки без рециркуляции увеличивается до более 690°C, это обеспечивает повторное уравновешивание теплового баланса установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНА С В УСТАНОВКЕ ФЛЮИД КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2012 |

|

RU2573562C2 |

| ПОЛУЧЕНИЕ ПРОПИЛЕНА В УСТАНОВКЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА С ПОДВИЖНЫМ СЛОЕМ КАТАЛИЗАТОРА | 2017 |

|

RU2673879C1 |

| Способ декарбонизации и деметаллизации сырой нефти или ее остаточной фракции | 1981 |

|

SU1391503A3 |

| Способ отпаривания отработанного катализатора и устройство отпаривания отработанного катализатора установки каталитического крекинга | 2024 |

|

RU2836396C1 |

| СПОСОБ И УСТРОЙСТВО КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2012 |

|

RU2580829C2 |

| УСТРОЙСТВО И СПОСОБ РАСШИРЕНИЯ СТОЯКА | 2020 |

|

RU2785852C1 |

| Способ каталитического крекинга | 2023 |

|

RU2811274C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2004 |

|

RU2262527C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕГО ДИСТИЛЛЯТА И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2452762C2 |

| МНОГОСТАДИЙНЫЙ СПОСОБ КРЕКИНГА И ОТПАРКИ В УСТАНОВКЕ FCC | 2011 |

|

RU2569301C2 |

Изобретение относится к способу каталитического крекинга в псевдоожиженном слое слабо коксующегося исходного сырья, имеющего углеродный остаток Конрадсона, равный или менее 0,1% мас., и содержание водорода, равное или более 12,7% мас., содержащий, по меньшей мере, стадию крекинга исходного сырья в присутствии катализатора, стадию разделения/отпаривания выходящих потоков из коксованных частиц катализатора, стадию регенерирования указанных частиц при частичном или полном сгорании кокса, и рециркуляцию к гомогенно распределенному и слабо коксованному катализатору перед регенерацией по меньшей мере одного коксующегося углеродного и/или углеводородного выходящего потока. При этом способ характеризуется тем, что количество коксующегося выходящего потока в коксованный катализатор регулируется так, чтобы подавать дополнительное количество кокса Qr в катализатор и удовлетворять следующему уравнению (I):  в котором Qi представляет собой начальное содержание кокса коксованного катализатора после того, как исходное сырье было крекировано, и Qt, или дельта-кокс, представляет собой содержание сгоревшего кокса при частичном или полном сгорании, необходимое для поддержания теплового баланса способа и для поддержания температуры регенерированного катализатора при температуре, равной или более 690°С, предпочтительно, причем указанный коксующийся выходящий поток имеет содержание ароматических соединений более 50% мас. и содержание полиароматических соединений 20% мас. или более. Также изобретение относится к устройству для осуществления способа. Использование предлагаемого изобретения позволяет уравновесить тепловой баланс установки. 2 н. и 18 з.п. ф-лы, 3 ил., 6 табл., 2 пр.

в котором Qi представляет собой начальное содержание кокса коксованного катализатора после того, как исходное сырье было крекировано, и Qt, или дельта-кокс, представляет собой содержание сгоревшего кокса при частичном или полном сгорании, необходимое для поддержания теплового баланса способа и для поддержания температуры регенерированного катализатора при температуре, равной или более 690°С, предпочтительно, причем указанный коксующийся выходящий поток имеет содержание ароматических соединений более 50% мас. и содержание полиароматических соединений 20% мас. или более. Также изобретение относится к устройству для осуществления способа. Использование предлагаемого изобретения позволяет уравновесить тепловой баланс установки. 2 н. и 18 з.п. ф-лы, 3 ил., 6 табл., 2 пр.

1. Способ каталитического крекинга в псевдоожиженном слое слабо коксующегося исходного сырья, имеющего углеродный остаток Конрадсона, равный или менее 0,1% мас., и содержание водорода, равное или более 12,7% мас., содержащий, по меньшей мере, стадию крекинга исходного сырья в присутствии катализатора, стадию разделения/отпаривания выходящих потоков из коксованных частиц катализатора, стадию регенерирования указанных частиц при частичном или полном сгорании кокса и рециркуляцию к гомогенно распределенному и слабо коксованному катализатору перед регенерацией, по меньшей мере, одного коксующегося углеродного и/или углеводородного выходящего потока, причем способ отличается тем, что количество коксующегося выходящего потока в коксованный катализатор регулируется так, чтобы подавать дополнительное количество кокса Qr в катализатор и удовлетворять следующему уравнению (I):

в котором Qi представляет собой начальное содержание кокса коксованного катализатора после того, как исходное сырье было крекировано, и Qt, или дельта-кокс, представляет собой содержание сгоревшего кокса при частичном или полном сгорании, необходимое для поддержания теплового баланса способа и для поддержания температуры регенерированного катализатора при температуре, равной или более 690°С, предпочтительно, причем указанный коксующийся выходящий поток имеет содержание ароматических соединений более 50% мас. и содержание полиароматических соединений 20% мас. или более.

2. Способ по п. 1, отличающийся тем, что Qt выбрано для варьирования от 0,5 до 1,4% мас.

3. Способ по п. 1 или 2, отличающийся тем, что Qt выбрано в интервале от 0,5 до 1% мас., когда регенератор имеет только одну единственную стадию регенерации.

4. Способ по п. 1 или 2, отличающийся тем, что Qt выбрано в интервале от 0,8 до 1,4% мас. для частичного сгорания на первой стадии многостадийного регенератора, имеющего, по меньшей мере, две стадии регенерации.

5. Способ по п. 1 или 2, отличающийся тем, что коксующийся выходящий поток выбран из ароматических выходящих потоков, являющихся результатом главной реакции крекинга, имеющих точку кипения, равную или больше 220°С, таких как НЛЦ, НТЦ и суспензия, тяжелых нефтяных топлив, промежуточных фракций, являющихся результатом дистилляции при атмосферном давлении или вакуумной дистилляции, таких как остатки дистилляции, или еще ароматических фракций, являющихся результатом конверсии сырой нефти, биомассы, являющейся результатом конверсии древесины и/или целлюлозы, нефтяного кокса или биомассы, которая является порошкообразной, диспергированной или распыленной во флюид, асфальтобогащенных фракций от установок деасфальтизации, восков, являющихся результатом сжижения угля непрямым (ГВЖ) способом или способом Фишера-Тропша для превращения газа в углеводороды, нефтяного кокса или смеси указанных фракций.

6. Способ по п. 1 или 2, отличающийся тем, что исходное сырье, вводимое на стадию крекинга, выбрано из группы, состоящей из следующего: продувки от установки гидрокрекинга; фракций вакуумного газойля, имеющих точку кипения, равную или более 350°С, углеродный остаток Конрадсона, равный или менее 0,1% мас. и содержание водорода, равное или более 12,7% мас.; растительных масел; и парафинов, являющихся результатом способа Фишера-Тропша, причем указанное исходное сырье крекируется отдельно или как смесь.

7. Способ по п. 1, отличающийся тем, что коксующийся выходящий поток рециркулируется, по меньшей мере, один раз в процессе стадии отпаривания в зону рециркуляции, содержащую коксованные частицы катализатора в плотной фазе.

8. Способ по п. 7, отличающийся тем, что указанный выходящий поток рециркулируется, по меньшей мере, в одну зону рециркуляции, в которой плотная фаза коксованного катализатора со стадии отпаривания гомогенизируется введением, по меньшей мере, одного конструкционного набивочного элемента, расположенного выше по потоку от диспергирования указанного рецикла относительно потока частиц катализатора и перекрывающего все или часть поперечного сечения указанной зоны отпаривания, и перекрывающего, по меньшей мере, часть его высоты, возможно постадийным образом.

9. Способ по п. 8, отличающийся тем, что стадия отпаривания содержит, по меньшей мере, две зоны, содержащие конструкционные набивочные элементы, по меньшей мере, первую зону коксующегося рецикла, занятую, по меньшей мере, первым конструкционным набивочным элементом выше по потоку от диспергирования рецикла, и, по меньшей мере, вторую зону отпаривания, занятую, по меньшей мере, вторым конструкционным набивочным элементом ниже по потоку от диспергирования указанного рецикла, но выше по потоку от диспергирования отпаренного флюида.

10. Способ по п. 8 или 9, отличающийся тем, что зоны рециркуляции коксующейся фракции могут быть разделены зонами отпаривания, одной или более зонами рециркуляции, затем зоной отпаривания, причем последняя зона перед тем, как катализатор направляется в регенератор, всегда предназначается для отпаривания.

11. Способ по п. 8 или 9, отличающийся тем, что конструкционные набивочные элементы занимают менее 10% площади проточного поперечного сечения в сосуде, в котором они помещаются, хотя в проекции на указанный сосуд они занимают всю его площадь.

12. Способ по п. 9, отличающийся тем, что зона предварительного отпаривания, оборудованная, по меньшей мере, одним конструкционным набивочным элементом и устройством диспергирования предварительно отпаренного флюида, размещается выше по потоку от первой зоны рециркуляции коксующегося выходящего потока.

13. Способ по п. 1, отличающийся тем, что температуру регенерированного катализатора поддерживают в интервале от 690°С до 750°С.

14. Установка для осуществления способа по любому из пп. 1-13, содержащая, по меньшей мере, главный реактор и возможно, по меньшей мере, вспомогательный реактор, по меньшей мере, разделитель и отпарной аппарат, одностадийный или многостадийный регенератор, отличающаяся тем, что отпарной аппарат имеет уровень с плотным каталитическим слоем, по меньшей мере, одну зону, оборудованную, по меньшей мере, одним конструкционным набивочным элементом, расположенным выше по потоку от устройства диспергирования коксующейся фракции в отношении циркуляции потока частиц катализатора, и тем, что указанные конструкционные набивочные элементы образуются переплетающимися пластинами, полосами или ребрами, составляющими сетку, причем указанная сетка занимает менее 10% площади проточного поперечного сечения в сосуде, в котором она помещается, но перекрывает в проекции на указанный сосуд всю его площадь.

15. Установка по п. 14, отличающаяся тем, что отпарной аппарат имеет, по меньшей мере, две зоны, оборудованные, по меньшей мере, конструкционным набивочным элементом, который связан с двумя устройствами диспергирования флюида, одним для диспергирования коксующихся фракций, другим для диспергирования отпаренного флюида, причем указанные устройства расположены ниже по потоку от указанных конструкционных набивочных элементов относительно потока частиц катализатора.

16. Установка по п. 14, отличающаяся тем, что диспергирующие устройства рециркуляции и отпаривания выбраны из распылительных инжекторов стержневого типа, опрессованных измельчительных инжекторов Вентури, псевдоожижающих колец и разбрызгивающих трубок.

17. Установка по п. 14, отличающаяся тем, что отпарной аппарат расположен в одном и том же сосуде, что и разделитель.

18. Установка по п. 14, отличающаяся тем, что отпарной аппарат расположен в другом сосуде ниже по потоку от разделителя, но расположен еще выше по потоку от регенератора.

19. Установка по п. 18, отличающаяся тем, что разделитель и/или отпарной аппарат, предпочтительно, содержит, соответственно, на выходе указанного разделителя и/или на впуске частиц катализатора в указанном отпарном аппарате, по меньшей мере, один конструкционный набивочный элемент, за которым следует устройство диспергирования отпаренных флюидов для предварительного отпаривания частиц катализатора.

20. Установка по любому из пп. 14-19, отличающаяся тем, что, когда отпарной аппарат содержит множество конструкционных набивочных элементов для чередующейся рециркуляции и отпаривания, каждый конструкционный набивочный элемент связан с устройством диспергирования флюида, причем объемы, занимаемые рециркуляцией и отпариванием, составляют, соответственно, от 25 до 65% и от 35 до 75% объема зоны отпаривания или сосуда.

| СПОСОБ ДОЗИРОВАННОГО УСКОРЕННОГО ЗАРЯДА АККУМУЛЯТОРНОЙ БАТАРЕИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2072605C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092522C1 |

Авторы

Даты

2016-12-20—Публикация

2011-12-09—Подача