Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к перевозке грузов и, в частности, перевозке грузов, помещенных на поддоны. Этими грузами являются легковые автомобили, имеющие одинаковые или отличающиеся очертания.

В частности, изобретение относится к узлу или системе для запирания поддона на опорной конструкции, определяющей грузовое пространство. Этим запирающим узлом может преимущественно оборудоваться дорожное транспортное средство следующих типов: автомобиль-фургон, прицеп, полуприцеп, автопоезд, контейнер, предназначенный для погрузки на полуприцеп, или контейнеровоз, или вагон.

Эта запирающая система может использоваться и на складе и т.п.

Описание известного уровня техники

Из документа US 4597712, например, известно устройство для погрузки на полуприцепы и разгрузки с них. Это устройство устанавливается в заднем конце грузового пространства и содержит шарнирные руки, предназначенные для захватывания сбоку транспортного средства, опирающегося на опоры для колес, и для перемещения узла в погрузочное положение. Различными операциями и перемещениями управляет оператор с пульта управления.

Это устройство, помимо его сложности, обладает тем недостатком, что непрерывно управляется оператором. Кроме того, оператор не всегда имеет всю информацию, необходимую для оптимальной погрузки или разгрузки, или для оптимальной транспортировки или распределения, накладывающего особые ограничения. Таким образом, может случиться так, что грузы, в том числе транспортные средства, помещаются в неоптимальных, даже опасных, погрузочных положениях, и что запирание грузов на их опорной конструкции либо вообще не выполняется, либо недостаточно. Это непременно приведет к очевидному отсутствию безопасности при транспортировке, в частности, в части сохранности грузов. При проверке правильности закрепления грузов оператор непременно будет подвергаться опасности.

В документе US 55250261 А описываются устройство для хранения и/или транспортировки грузов со сложными формами, таких как транспортные средства, и использование поддонов, на которые помещают эти транспортные средства. Кран, перемещающийся в продольном направлении по рельсам в прицепе, переносит поддон в продольном направлении и вертикально из зоны погрузки в выбранное переднее положение хранения и поворачивает поддон на невертикальной оси, и при этом он переходит из погрузочного положения в транспортное положение. Кран имеет предварительно запрограммированное автоматическое устройство управления, которое может управлять работой крана и выбирать положения и ориентации при хранении для оптимизации использования пространства в прицепе. Телескопический штифт, предусмотренный на каждом конце поддонов, позволяет крепить поддоны непостоянным образом к стенкам прицепа и ориентировать их в требуемом положении хранения. С этой целью каждый штифт предназначен для прохождения через одно из приемных отверстий, распределенных по стенкам прицепа. Источник света, предусмотренный за каждым отверстием, помогает визуально обеспечить правильное зацепление каждого телескопического штифта в приемном отверстии.

По своей конструкции, включая тот факт, что для манипуляций с поддонами оно использует кран, устройство, описанное в документе US 55250261 А, не позволяет располагать поддоны в верхней части пространства в прицепе, особенно без необходимости изменения его таким образом, что оно будет значительно превышать максимально допустимую высоту. Эта система, использующая один штифт, предусмотренный в каждом углу поддона для запирания, ограничивает число возможных положений для поддонов в местах, предусмотренных для приемных отверстий, распределенных в стенках прицепа. Кроме того, особенно в случае, если штифт не войдет в намеченное приемное отверстие, поддон не будет правильно удерживаться и непременно станет источником опасности. Кроме того, средства визуального контроля запирания каждого штифта, помимо того, что являются неудобными, громоздкими, дорогостоящими и ненадежными, могут легко выходить из строя или повреждаться и, таким образом, становиться полностью непригодными для пользования. Это также влияет на надежность запирания.

Описание изобретения

Следовательно, целью настоящего изобретения является устранение недостатков известного уровня техники путем создания нового запирающего узла или запирающей системы для поддона на опорной конструкции.

Еще одной целью настоящего изобретения является предложение нового запирающего узла или системы, обеспечивающего или обеспечивающей надежное запирание поддона на опорной конструкции.

Еще одной целью настоящего изобретения является создание нового запирающего узла или системы, позволяющего или позволяющей использовать поддоны и опорную конструкцию, который или которую не требуется непосредственно питать от источника электрической, гидравлической или пневматической энергии.

Цели изобретения достигаются, в частности, посредством запирающего узла для закрепления поддона на опорной конструкции в предопределенном положении, содержащего средства включения, предназначенные для включения и выключения запирания поддона, характеризующегося тем, что средства включения содержат:

- штыри, подвижные и убирающиеся, установленные с возможностью скольжения в боковых элементах поддона, причем указанные штыри могут зацепляться в гнездах, предусмотренных в опорной конструкции,

- приводные элементы, установленные в боковых элементах поддона для перемещения указанных штырей между убранным положением, соответствующим отпиранию, и выступающим вбок положением на боковых элементах, соответствующим запиранию, и

- съемные исполнительные средства, подходящие для расположения на поддоне или в нем в положении, в котором они механически зацепляются с приводными элементами для управления перемещением штырей.

В одном варианте осуществления предлагаемого запирающего узла исполнительные средства переносятся двумя захватами, шарнирно-сочлененными на автоматизированном манипуляторе, перемещающемся вдоль опорной конструкции, причем указанные захваты содержат крепежные средства, предназначенные для захватывания поддона вдоль его продольных боковых элементов и позволяющие автоматизированному манипулятору перемещать, ориентировать и устанавливать в предопределенном погрузочном положении на опорной конструкции.

В одном варианте осуществления предлагаемого запирающего узла исполнительные средства расположены выступающими на нижней стороне каждого захвата, причем указанная нижняя сторона вступает в контакт с верхней стороной бокового элемента при его креплении, и указанный боковой элемент имеет отверстие на своей верхней стороне для приема указанных исполнительных средств.

В одном варианте осуществления предлагаемого запирающего узла исполнительные средства содержат исполнительный механизм типа гидравлического цилиндра, имеющий управляющий стержень, свободный конец которого предназначен для взаимодействия с приводными элементами.

В одном варианте осуществления предлагаемого запирающего узла штыри установлены в блоке, установленном с возможностью скольжения между положением запирания и положением отпирания и наоборот, и находятся вблизи каждого конца боковых элементов.

В одном варианте осуществления предлагаемого запирающего узла приводные элементы содержат подвижную вилку с внутренней резьбой, совершающую поступательное движение в боковом элементе и зацепленную с резьбой соединительного стержня, проходящего через вилку и проходящего на каждой стороне указанной вилки и в направлении перемещения указанной вилки, причем поступательное движение вилки тем самым преобразуется во вращательное движение соединительного стержня, при этом в вилке выполнено крепежное углубление, предназначенное для приема свободного конца управляющего стержня, причем указанная вилка перемещается под действием управляющего стержня, причем указанный соединительный стержень содержит концы, каждый из которых несет кулачок, выполненный как одно целое для вращения с указанным соединительным стержнем и кинематически соединенный со штырями для преобразования вращательного движения соединительного стержня в поступательное движение указанных штырей.

В одном варианте осуществления предлагаемого запирающего узла каждый кулачок выполнен как одно целое для вращения с соединительным стержнем и шарнирно соединен с блоком.

В еще одном варианте осуществления предлагаемого запирающего узла приводные элементы содержат вилку, которая может совершать поступательное движение в боковом элементе и соединена по меньшей мере с одной управляющей тягой, проходящей с каждой стороны указанной вилки в направлении движения указанной вилки, при этом поступательное движение вилки вызывает поступательное движение указанной управляющей тяги, при этом в вилке выполнено крепежное углубление, предназначенное для приема свободного конца управляющего стержня, причем указанная вилка перемещается, таким образом, под действием управляющего стержня, причем указанная управляющая тяга имеет концы, каждый из которых несет направляющий элемент, выполненный как одно целое для совершения поступательного движения с управляющей тягой и кинематически соединенный со штырями для преобразования поступательного движения направляющего элемента в движение указанных штырей, ортогональное указанному поступательному движению.

В одном варианте осуществления предлагаемого запирающего узла каждый штырь установлен отдельно с возможностью скольжения и предварительно нагружен в положении, выступающем из блока, посредством пружины, для сжатия указанной пружины, когда блок перемещается в сторону своего положения запирания, выступающего в поперечном направлении из бокового элемента, и когда соответствующий штырь упирается в опорную конструкцию.

В одном варианте осуществления предлагаемого запирающего узла крепежные средства содержат:

- центрирующий штифт, выступающий с нижней стороны захвата, предназначенный для зацепления с центрирующим отверстием, расположенным на верхней стороне бокового элемента, и

- два защелкивающих замка типа поворотного замка, расположенных по обе стороны центрирующего штифта и приводимых в действие посредством исполнительного механизма и тяги, встроенных в захват, для поворота указанных защелкивающих замков из положения отпирания в запертое положение поддона и наоборот, причем указанные защелкивающие замки предназначены для зацепления в крепежных отверстиях, выполненных на верхней стороне бокового элемента.

В одном варианте осуществления предлагаемого запирающего узла захват содержит индуктивный датчик, предназначенный для обнаружения контакта верхней стороны бокового элемента с нижней стороной захвата, когда центрирующий штифт полностью зацеплен в центрирующем отверстии.

В одном варианте осуществления предлагаемого запирающего узла крепежные средства содержат в каждом защелкивающем замке захвата датчик нагрузки для проверки в начале подъема поддона захватами, что каждый защелкивающий замок в своем положении запирания правильно прикреплен к соответствующему боковому элементу.

В одном варианте осуществления предлагаемого запирающего узла каждый датчик нагрузки содержит датчик приближения с аналоговым выходом, связанный с системой на основе тарельчатой пружины, сжатие которой в зависимости от груза, подымаемого захватом, вызывает относительное смещение между мишенью, поддерживаемой системой на основе тарельчатой пружины, и датчиком приближения, причем амплитуда выходного сигнала из указанного датчика приближения зависит от подымаемой массы.

В одном варианте осуществления изобретения исполнительные средства расположены таким образом и имеют такие размеры, чтобы полностью приниматься в боковых элементах.

Цели изобретения достигаются также с помощью системы погрузки и хранения, оборудованной опорной конструкцией, предназначенной для хранения поддонов с грузом или без груза, манипулятором с захватами для захватывания, перемещения, ориентирования и устанавливания поддонов в предопределенных положениях на опорной конструкции, причем указанная система погрузки и хранения содержит запирающий узел, описанный выше.

Цели изобретения достигаются также с помощью автодорожного или железнодорожного транспортного средства или контейнера, оборудованной опорной конструкцией, предназначенной для хранения поддонов с грузом или без груза, манипулятором с захватами для захватывания, перемещения, ориентирования и устанавливания поддонов в предопределенных положениях на опорной конструкции, причем указанное транспортное средство содержит запирающий узел, описанный выше.

Одно из преимуществ предлагаемого запирающего узла заключается в его высоком уровне автоматизации, связанной с погрузочно-разгрузочными операциями.

Еще одно преимущество предлагаемого запирающего узла заключается в учете большого числа данных, связанных, например, с ограничениями, касающимися перевозки, масс грузов, и в степени надежности запирания для обеспечения достаточной безопасности запирания для перевозки этих грузов. При отказе одной или нескольких точек запирания системой могут автоматически выдаваться аварийные сигналы.

Еще одно преимущество предлагаемого запирающего узла заключается в существенной экономии времени при погрузочно-разгрузочных операциях. В частности, автоматизация этих операций, включая операции, связанные с запиранием и отпиранием поддонов, позволяет оператору, например при погрузке легковых автомобилей, перейти к погрузке другого автомобиля, а автоматизированный контроллер продолжит автоматизированное размещение первого автомобиля в его погрузочном положении. Подобная экономия времени наблюдается и при разгрузочных операциях. Запирание и отпирание выполняются автоматически и в маскированном времени, следовательно, без отрицательного влияния на погрузку и разгрузку транспортного средства в части продолжительности.

Одно из преимуществ предлагаемого запирающего узла заключается в высокой надежности и в высоком уровне безопасности, которые он обеспечивает, и это несмотря на высокую степень автоматизации.

Еще одно преимущество предлагаемого запирающего узла заключается в том, что его можно приспособить ко всем типам грузов на поддонах, а также ко всем типам авто- и железнодорожных транспортных средств.

Еще одно преимущество изобретения заключается в отсутствии подводимой электрической, гидравлической или пневматической энергии для опорной конструкции и поддона для операций запирания и отпирания. Следовательно, расчет и конструкция поддона, с одной стороны, и опорной конструкции, с другой стороны, упрощены.

Краткое описание графического материала

Другие признаки и преимущества изобретения станут яснее из последующего описания со ссылками на прилагаемые фигуры, приведенные как примеры, не ограничивающие объем настоящего изобретения, на которых:

- фиг. 1 представляет собой вид в перспективном изображении одного варианта осуществления транспортного средства, которое может загружаться и разгружаться с использованием несущих поддонов, запирающихся и отпирающихся на опорной конструкции посредством предлагаемого запирающего узла,

- фиг. 2 представляет собой схематический вид сверху одного варианта осуществления пустого погрузочного поддона, предназначенного для запирания и отпирания на опорной конструкции посредством предлагаемого запирающего узла,

- фиг. 3 представляет собой вид в перспективном изображении одного варианта осуществления захвата, расположенного рядом с поддоном, который должен захватываться, который содержит некоторые из элементов, образующих предлагаемый запирающий узел,

- фиг. 4 представляет собой вид в перспективном изображении одного варианта осуществления захвата поддона, показанного на фиг. 3,

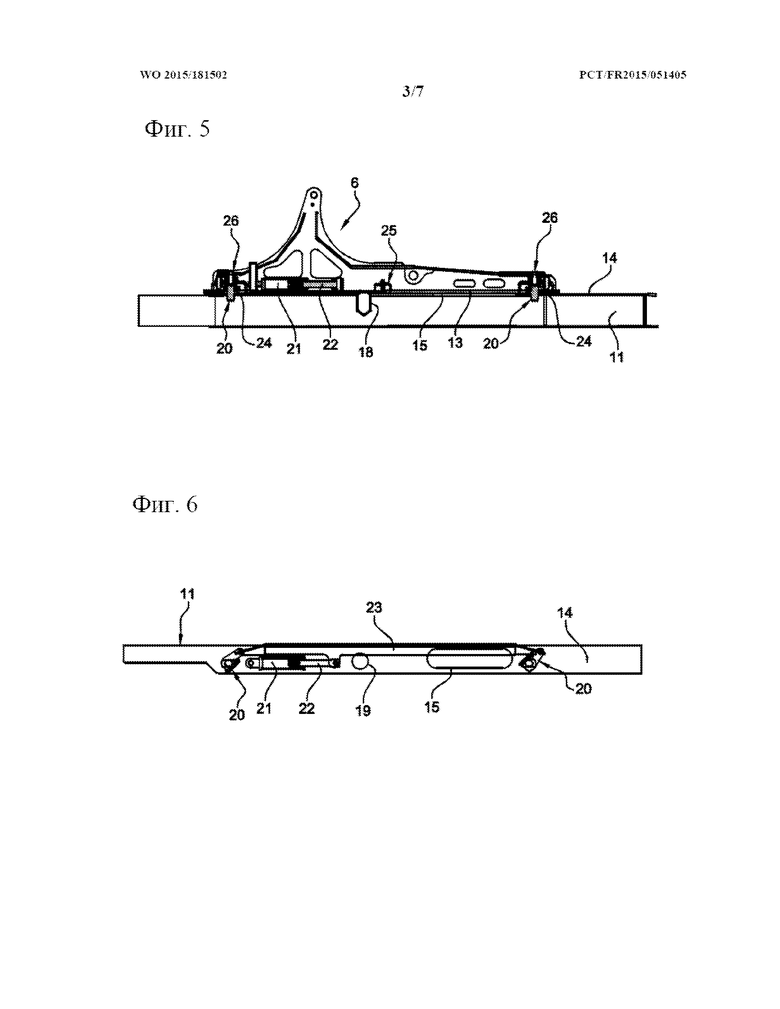

- фиг. 5 представляет собой продольный разрез захвата, показанного на фиг. 3,

- фиг. 6 представляет собой частичный вид сверху одного варианта осуществления, показанного на фиг. 3,

- фиг. 7 и 8 иллюстрируют частично и в перспективном изображении захват, прикрепленный к поддону, с предлагаемым запирающим узлом в отпертом состоянии и запертом состоянии соответственно,

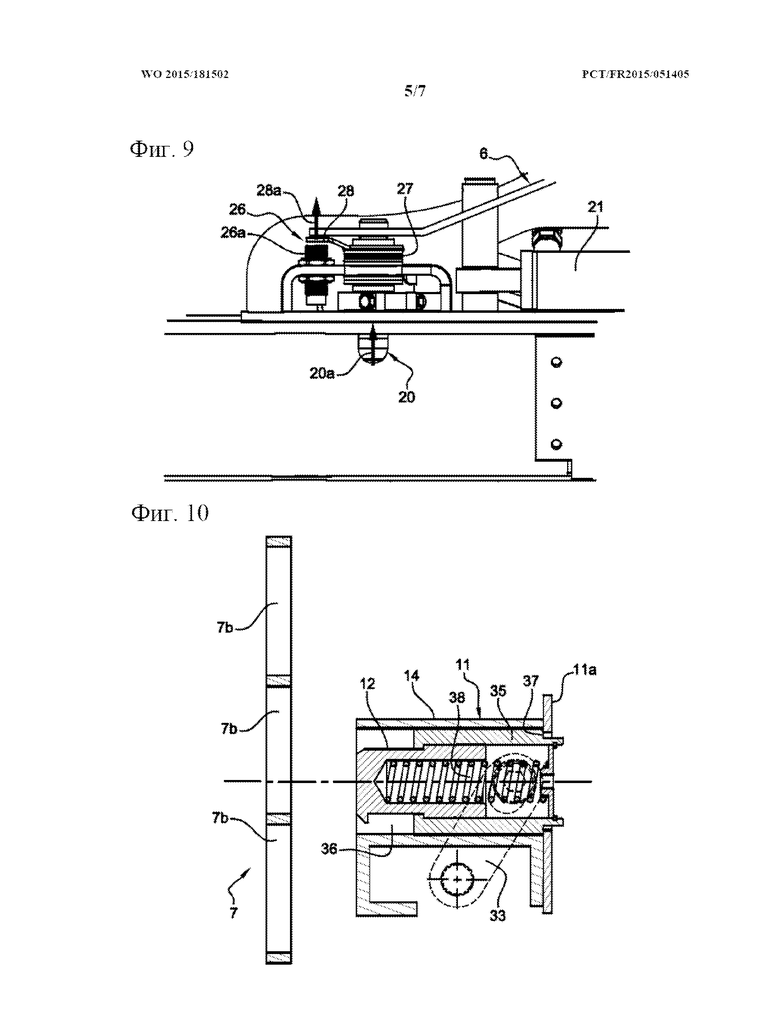

- фиг. 9 представляет собой увеличенный разрез детали А на фиг. 4,

- фиг. 10 и 11 иллюстрируют частично и в разрезе запирающий штырь предлагаемого запирающего узла, встроенного в поддон, соответственно в отпертом состоянии и запертом состоянии,

- фиг. 12 иллюстрирует частично и в разрезе запирающий штырь предлагаемого запирающего узла в положении, в котором он упирается в опорную конструкцию, предотвращающую запирание указанного штыря,

- фиг. 13 иллюстрирует вид в перспективном изображении еще одного варианта предлагаемого запирающего узла, и

- фиг. 14 и 15 иллюстрируют частичные разрезы запирающего узла на фиг. 13 в состоянии запирания и состоянии отпирания соответственно.

Вариант (варианты) осуществления изобретения

Конструктивно и функционально идентичные элементы, показанные на более чем одной фигуре, обозначены одинаковыми цифровыми или буквенно-цифровыми позициями.

Фиг. 1 иллюстрирует фазу погрузки, на которой поддон 1 несет груз 2, в данном случае легковой автомобиль, при погрузке на транспортное средство, например полуприцеп 3.

Нагруженный поддон 1 перемещают посредством моторизированного манипулятора 5, захватывающего поддон 1 посредством двух захватов 6. Манипулятор 5 предпочтительно содержит две боковые руки 5а, каждая из которых заканчивается в захвате 6. Следовательно, поддон 1 захватывается или закрепляется посредством захвата 6 на каждой из его сторон, в частности, на каждом из его продольных боковых элементов 11.

Тележка 4, несущая манипулятор 5, перемещается по направляющим рельсам 3а, проходящим вдоль и с каждой стороны ограниченного пространства для грузов в полуприцепе 3. Тележка 4 обеспечивает перемещение манипулятора 5 и, следовательно, поддона 1 в грузовом пространстве.

Боковые руки 5а преимущественно являются телескопическими и шарнирно прикрепленными на тележке 4, а захваты 6 в свою очередь шарнирно прикреплены на нижних концах указанных боковых рук 5а.

Манипулятор 5 обеспечивает, с одной стороны, перемещение поддона 1 в вертикальном направлении и горизонтальном направлении и, с другой стороны, изменение ориентации поддона 1 посредством захватов 6.

Перемещение и ориентация поддона 1 достигаются исключительно посредством исполнительных механизмов, таких как гидравлические цилиндры, которые в настоящем документе дополнительно описываться подробно не будут. Возможно также использование электрических или пневматических исполнительных механизмов.

Полуприцеп 3 преимущественно имеет на своих боковых сторонах боковые стенки, образующие опорную конструкцию 7, на которой предусмотрены гнезда 7b. По соображениям простоты иллюстрации опорная конструкция 7, ограничивающая грузовое пространство, на фиг. 1 показана лишь частично. Опорная конструкция 7 преимущественно проходит между вертикальными элементами 8, соединяющими основание 9 полуприцепа 3 с продольными рельсами 3А.

На фиг. 2 приведено схематическое представление на виде сверху одного примерного варианта осуществления поддона 1. Поддон 1, например, особенно подходит для транспортировки легковых автомобилей. С этой целью поддон 1 имеет две концевые в продольном направлении зоны 10, предназначенные для опоры колес легкового автомобиля. Концевые в продольном направлении зоны 10 соединены посредством боковых элементов 11.

Кроме того, поддон 1 содержит подвижные и убирающиеся штыри 12. Штыри 12 установлены с возможностью скольжения в боковых элементах 11 поддона 1 и предназначены для зацепления в гнездах 7b, предусмотренных в опорной конструкции 7.

Штыри 12 расположены вблизи каждого продольного конца боковых элементов 11, чтобы образовывать запирающие элементы указанных концов. Преимущественно, в каждой концевой зоне бокового элемента 11 предусмотрены три штыря 12, предназначенные для перемещения между убранным положением в боковом элементе 11, соответствующим отпиранию поддона 1, и выступающим вбок положением (на этой фигуре не показанном) на боковых элементах 11, соответствующим запиранию указанного поддона 1.

В каждой концевой зоне бокового элемента 11 предпочтительно предусмотрены три штыря 12, хотя это число может равняться двум или более трех. Наличие нескольких штырей 12 в каждой концевой зоне бокового элемента 11 имеет ряд преимуществ.

Прежде всего, наличие нескольких штырей 12 позволяет более точно располагать каждый поддон 1 при данном числе гнезд 7b, расположенных в опорной конструкции 7. Таким образом, при одном и том же числе гнезд 7b наличие нескольких штырей 12 умножает число возможных положений и ориентаций для каждого поддона 1.

Это наличие нескольких штырей 12 обеспечивает более высокую безопасность для узла, поскольку предусматривание нескольких штырей 12 в каждой концевой зоне бокового элемента 11 позволяет повысить вероятность того, что при запирании поддона 1 по меньшей мере один из этих штырей 12, расположенных на каждом конце бокового элемента, зацепится в гнезде 7b. В частности, например, в случае искривления поддона или опорной конструкции 7, может случиться так, что для данного положения запирания поддона штырь 12, предназначенный для зацепления в гнезде 7b, окажется не напротив его, но благодаря изобретению зацепиться в нем может затем другой штырь 12.

Фиг. 3 представляет собой вид в перспективном изображении одного варианта осуществления захвата 6, расположенного рядом с поддоном 1, который должен быть захвачен.

Поддон 1 преимущественно содержит некоторые из элементов запирающего узла для фиксации поддона 1 в неподвижном состоянии на опорной конструкции 7. С этой целью боковой элемент 11 содержит приводные элементы, предназначенные для перемещения штырей 12.

Кроме того, предлагаемый запирающий узел содержит съемные исполнительные средства, расположенные в поддоне 1 или на нем, в положении механического взаимодействия с приводными элементами. Исполнительные средства используются для управления перемещением штырей 12. Исполнительные средства преимущественно установлены на захватах 6.

Захваты 6 содержат также крепежные средства, предназначенные для захватывания поддона 1 вдоль боковых элементов 11. Выполненное таким образом прикрепление позволяет моторизированным и, если необходимо, автоматизированным манипуляторам 5 перемещать, ориентировать и устанавливать поддон 1 в предопределенном погрузочном положении на опорной конструкции 7.

Вот почему захват 6, показанный, в частности, на фиг. 3, 4 и 5, преимущественно несет исполнительные средства. Последние по меньшей мере частично расположены выступающими с нижней стороны 13 захвата 6.

Нижняя сторона 13 предназначена для вступления в контакт с верхней стороной 14 бокового элемента 11 при прикреплении захвата 6 к указанному боковому элементу 11. С этой целью верхняя сторона 14 предпочтительно имеет отверстие 15, предназначенное для приема исполнительных средств, когда поддон 1 крепится к захвату 6. Таким образом, исполнительные средства проходят, по меньшей мере, частично в боковом элементе 11.

В одном предпочтительном варианте осуществления изобретения исполнительные средства преимущественно полностью принимаются в отверстие 15 на каждом боковом элементе 11, как можно видеть на фиг. 7 и 8. Этот признак позволяет уменьшить расстояние между захватами 6 и поддоном 1, что, в частности, позволяет располагать поддоны 1 в повышенном месте, одновременно минимизируя количество пустого пространства, необходимого над полуприцепом 3 во время этой операции.

Подобным образом, тот факт, что исполнительные средства полностью принимаются в каждом боковом элементе 11, позволяет им прикладывать свой крутящий момент непосредственно к приводным элементам, перемещающим штыри 12, без промежуточного механического соединения, тем самым придавая узлу более высокую надежность и мощность.

Исполнительные средства предпочтительно представляют собой электрический исполнительный механизм 16, или гидравлический цилиндр, или исполнительный механизм пневматического типа. Исполнительный механизм 16 имеет стержень 17, свободный конец 17а которого предназначен для взаимодействия с приводными элементами.

Крепежные средства подробнее описываются со ссылками на фиг. 5 и 6.

Фиг. 5 представляет собой разрез захвата 6, на котором показаны крепежные средства. Крепежные средства показаны также в их относительных положениях относительно бокового элемента 11 на фиг. 6.

Крепежные средства содержат центрирующий штифт 18, выступающий с нижней стороны 13 захвата 6. Этот центрирующий штифт 18 предназначен для зацепления с центрирующим отверстием 19, выполненным на верхней стороне 14 бокового элемента 11, при прикреплении поддона 1 к захвату 6.

Крепежные средства содержат также два поворотных замка 20, расположенных по обе стороны от центрирующего штифта 18.

Крепежные средства содержат также крепежный исполнительный механизм 21, находящийся в захвате 6. Крепежный исполнительный механизм 21 типа гидравлического цилиндра имеет стержень 22, соединенный с тягой 23. Последняя соединяет поворотные замки 20 таким образом, чтобы поворачивать их из положения отпускания поддона 1 в положение запирания поддона 1 и наоборот под действием стержня 22.

Поворотные замки 20 предназначены для зацепления с крепежными отверстиями 24, выполненными на верхней стороне 14 бокового элемента 11.

Форма поворотных замков 20 выбирается с таким расчетом, чтобы дополнять форму крепежных отверстий 24 таким образом, чтобы прикреплять боковой элемент 11 к захвату 6, когда указанные поворотные замки 20 находятся в положении запирания. И наоборот, когда поворотные замки 20 находятся в своем положении отпускания, дополняющие формы указанных поворотных замков 20 и крепежных отверстий 24 позволяют захвату 6 высвободиться из бокового элемента 11.

Преимущественно, захват 6 содержит индуктивный датчик 25, предназначенный для обнаружения контакта верхней стороны 14 бокового элемента 11 с нижней стороной 13 захвата 6, когда центрирующий штифт 18 полностью зацеплен в центрирующем отверстии 19.

В одном предпочтительном варианте осуществления предлагаемого запирающего узла крепежные средства содержат также на каждом поворотном замке 20 датчик 26 нагрузки. Указанный датчик 26 нагрузки используется для определения в начале подъема поддона 1 захватами 6, проиллюстрированного стрелкой 20а, правильно ли выполнено крепление. Датчик 26 нагрузки может, таким образом, определить, когда поворотные замки 20 находятся в своем положении запирания, что боковой элемент 11 правильно прикреплен к указанным поворотным замкам 20.

Каждый датчик 26 нагрузки преимущественно реализован с датчиком 26а приближения. Последний, имеющий аналоговый выход, связан с системой 27 на основе тарельчатой пружины, сжатие которой в зависимости от груза, подымаемого захватами 6, вызывает относительное смещение между мишенью 28, поддерживаемой системой на основе тарельчатой пружины, и указанным датчиком 26а приближения. Таким образом, амплитуда выходного сигнала из датчика приближения зависит от подымаемой массы. Перемещение мишени 28 схематически показано, например, стрелкой 28а на фиг. 9.

Использование датчиков 26 нагрузки, называемых интеллектуальными, позволяет, например, определять подымаемую массу, рассчитывать центр тяжести подымаемого груза, рассчитывать общий перевозимый груз, рассчитывать центр тяжести груза и нагрузку на ось. Таким образом, оператор может проверить и убедиться, что максимальная нагрузка на ось не превышена.

С этой целью с датчиками 26 нагрузки преимущественно связаны электронные и вычислительные средства. Самая разная информация, переданная датчиками 26 нагрузки, и расчеты, связанные с ней, могут преимущественно храниться в «черном ящике» для последующих проверок.

Приводные элементы предлагаемого запирающего узла более детально показаны на фиг. 3, 7 и 8.

Приводные элементы содержат подвижную вилку 30, установленную с возможностью поступательного движения в боковом элементе 11. Вилка 30 предназначена для скольжения в продольном элементе 11.

Вилка 30 предпочтительно имеет крепежное углубление 30а, предназначенное для приема свободного конца 17а стержня 17 исполнительного механизма 16.

Кроме того, приводные элементы содержат резьбовой соединительный стержень 31, проходящий через вилку 30 с внутренней резьбой. Соединительный стержень 31 имеет резьбу, зацепляющуюся с внутренней резьбой вилки 30 для преобразования поступательного движения вилки 30 во вращательное движение указанного соединительного стержня 31. Соединительный стержень 31 предпочтительно удерживается по меньшей мере в одной опоре 32, объединенной с боковым элементом 11 и содержащей вкладыш или роликовый подшипник.

Соединительный стержень 31 имеет на каждом конце кулачок 33, кинематически соединенный со штырями 12 для преобразования вращательного движения указанного соединительного стержня 31 в поступательное движение указанных штырей 12.

Штыри 12, представленные, например, более детально на фиг. 10, 11 и 12, преимущественно установлены в блоке 35, установленном с возможностью скольжения в боковом элементе 11. Таким образом, блок 35 скользит в боковом элементе 11 в поперечном направлении между запертым положением и отпертым положением и наоборот.

Поддон 1 содержит блоки 35, расположенные на четырех продольных концах поддона 1. Каждый блок 35, содержащий, например, три штыря 12, предпочтительно установлен с возможностью скольжения в камере 36 скольжения, специально предусмотренной в боковом элементе 11.

Каждый кулачок 33, выполненный как одно целое для вращения с соединительным стержнем 31 и шарнирно соединенный с блоком 35, управляет поперечным перемещением указанного блока 35.

На фиг. 10 блок 35 удерживается в отпертом положении посредством кулачка 33. В этом отпертом положении внутренний упор 37 блока 35 упирается во внутреннюю сторону 11а бокового элемента 11.

Штырь 12 установлен отдельно с возможностью скольжения и предварительно нагружен в положении, выступающем из блока 35, посредством пружины 38. Последняя позволяет штырю 12 оставаться выступающим из блока 35 в положении, соответствующем опоре периферийного края 12а на внутреннем упоре 39 блока 35. Это относительное положение штыря 12 и блока 35 сохраняется, кода указанный штырь 12 находится в запертом состоянии или в положении, в котором он зацепляется в гнезде 7b опорной конструкции 7, как показано, например, на фиг. 11.

Например, штырь 12 имеет на своем свободном конце предохранительный заплечик 12b. Последний предпочтительно расположен в направлении вниз от свободного конца штыря 12, чтобы факультативно упираться в неподвижную часть 7 с опорной конструкции 7, когда указанный штырь 12 зацеплен в гнезде 7b. Это предотвращает любое высвобождение штыря 12 из гнезда 7b, которое могло бы в конечном итоге произойти вследствие отказа запирающего узла. Тем самым фиксация поддона 1 в неподвижном состоянии на опорной конструкции 7 обеспечивается в большей степени. Затем перед перемещением штырей 12 в отпертое положение необходимо слегка приподнять поддон 1 в направлении, схематически показанном стрелкой D на фиг. 11, для высвобождения предохранительного заплечика 12b.

Фиг. 12 иллюстрирует частично и в разрезе штырь 12 в положении упора в неподвижную часть 7 с опорной конструкции 7. Эта ситуация предотвращает зацепление штыря 12 с гнездом 7b и приводит к сжатию пружины 39.

Таким образом, когда блок 35 перемещается в запертое положение на наружной стороне бокового элемента 11, этому перемещению не препятствует какое-либо возможное неправильное расположение одного из штырей 12 относительно данного гнезда 7b. Отдельная установка штырей 12 в блоке 35 позволяет другим штырям 12 зацепляться в соответствующем гнезде 7b.

На фиг. 12 стрелка Р схематически иллюстрирует поворотное движение кулачка 33, перемещающее блок 35 в сторону его запертого положения. Стрелка F схематически иллюстрирует силу, прикладываемую пружиной 38 к штырю 12, почти полностью отведенному в блок 35.

Следовательно, эта ситуация не предотвращает фиксацию поддона в неподвижном состоянии и его запирание на опорной конструкции 7. Для запирания поддона 1 достаточно, чтобы лишь один штырь 12 каждого блока 35 зацепился в соответствующем гнезде 7b.

Преимущественно, датчик положения, связанный с каждым штырем 12, обеспечивает обнаружение и подсчет числа штырей 12, упершихся в какое-либо препятствие и не участвующих в запирании поддона 1. Затем становится возможным обнаружить число штырей 12, которые, например, защемились и, таким образом, не участвуют в указанном запирании. Кроме того, на протяжении рабочей фазы можно непрерывно контролировать число недействующих штырей 12. Тем самым можно получать информацию, необходимую для технического обслуживания.

Факультативно, можно автоматически управлять перемещением в другое положение запирания поддона 1.

В варианте осуществления, проиллюстрированном на фиг. 13, 14 и 15, вилка 30, которая может совершать поступательное движение в боковом элементе 11, соединена по меньшей мере с одной управляющей тягой 40, проходящей из каждой стороны и в направлении хода указанной вилки 30. Поступательное движение вилки 30 приводит затем в поступательное движение управляющую тягу 40.

Крепежное углубление 30а, выполненное в вилке 30, предназначено для приема свободного конца 17а управляющего стержня 17. Таким образом, вилка 30 перемещается под действием управляющего стержня 17.

Управляющая тяга 40 имеет на каждом из своих концов направляющий элемент 41, выполненный как одно целое для совершения поступательного движения с управляющей тягой 40 и кинематически соединенный со штырями 12 для преобразования поступательного движения направляющего элемента 41 в движение указанных штырей 12, ортогональное указанному поступательному движению.

Направляющий элемент 41 содержит верхнюю пластину и нижнюю направляющую пластину, которые могут скользить выше и ниже блока 35 соответственно. Каждая направляющая пластина имеет скошенные пазы 42, в которых скользят штифты 43, выступающие выше и ниже каждого блока 35. На одном или обоих концах скошенные пазы 42 предпочтительно имеют слегка искривленную форму, чтобы обозначать положения концов хода штифтов 43 и удерживать блок 35 в соответствующем положении.

Скольжение направляющего элемента 41 в боковом элементе 11 позволяет перемещать блок 35 в поперечном направлении относительно указанного бокового элемента 11. Таким образом, блок 35 скользит в поперечном направлении между запертым положением, проиллюстрированном, например, на фиг. 14, и отпертым положением, проиллюстрированным, например, на фиг. 15, и наоборот. Перемещения блоков 35 и штырей 12 соответствуют перемещениям, более подробно описанным со ссылками на фиг. 10-12, посредством которых обеспечиваются запирание и отпирание поддона 1 на стенках 7.

В предлагаемый запирающий узел преимущественно встроены электронные и вычислительные средства в помощь перемещению и работе его составляющих элементов. Эти электронные и вычислительные средства обладают, в частности, способностью управлять сигналами индуктивных датчиков и датчиков приближения.

Таким образом, предлагаемый запирающий узел обладает очень высокой эксплуатационной безопасностью в той части, в какой выявляется и исправляется любое подозрительное расположение запирающего штыря 12, если необходимо, автоматически.

Ясно, что настоящее изобретение не ограничивается конкретно описанными примерами, а включает и другие варианты осуществления и/или реализации. Таким образом, любой описанный технический признак может быть заменен эквивалентным техническим признаком, и любой описанный этап работы или реализации может быть заменен эквивалентным этапом в пределах объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАХВАТ ДЛЯ ЗАХВАТЫВАНИЯ, ПЕРЕМЕЩЕНИЯ И УСТАНОВКИ ПОДДОНА | 2015 |

|

RU2683216C2 |

| ЗАПИРАЮЩЕЕ УСТРОЙСТВО ДВЕРЕЙ АВТОМОБИЛЯ | 1999 |

|

RU2153053C1 |

| ЗАПИРАЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2135720C1 |

| УСТРОЙСТВО БЛОКИРОВАНИЯ РУЛЕВОГО УПРАВЛЕНИЯ | 2001 |

|

RU2209147C2 |

| ЗАПИРАЮЩИЕ УСТРОЙСТВА ДЛЯ АВТОМОБИЛЬНЫХ ДВЕРЕЙ ИЛИ ДРУГИХ ЗАПОРНЫХ ЭЛЕМЕНТОВ | 1997 |

|

RU2194837C2 |

| ЗАМОК ДЛЯ ЗАПИРАНИЯ И ОДНОВРЕМЕННОГО ПЛОМБИРОВАНИЯ | 2009 |

|

RU2415241C1 |

| ЗАПОРНАЯ СИСТЕМА ДВЕРИ | 2004 |

|

RU2270906C1 |

| ДВЕРНОЙ ЗАМОК | 1993 |

|

RU2046920C1 |

| ЗАМКОВЫЙ МЕХАНИЗМ | 2009 |

|

RU2528156C2 |

| СКЛАДНОЙ КОНТЕЙНЕР | 2011 |

|

RU2480394C1 |

Настоящая группа изобретений относится к устройству для запирания/отпирания поддона на опорной конструкции в предопределенном положении, содержащему средства включения, предназначенные для включения и выключения запирания поддона, характеризующемуся тем, что средства включения содержат штыри, приводные элементы, съемные исполнительные средства. Штыри, являющиеся подвижными и убирающимися, установлены с возможностью скольжения в боковых элементах на каждой боковой стороне поддона, причем указанные штыри могут зацепляться в гнездах, предусмотренных в опорной конструкции. Приводные элементы установлены в боковых элементах поддона для перемещения указанных штырей между убранным положением, соответствующим отпиранию, и выступающим вбок положением на боковых элементах, соответствующим запиранию. Съемные исполнительные средства, подходящие для расположения на поддоне или в нем в положении, в котором они механически зацепляются с приводными элементами для управления перемещением штырей. Достигается надежность запирания поддона на опорной конструкции. 3 н. и 13 з.п. ф-лы, 15 ил.

1. Запирающий узел для крепления поддона (1) на опорной конструкции (7) в предопределенном положении, причем указанный узел содержит средства включения, предназначенные для включения и выключения запирания поддона (1), отличающийся тем, что средства включения содержат:

- штыри (12), являющиеся подвижными и убирающимися, установленные с возможностью скольжения в боковых элементах (11) поддона (1), причем указанные штыри (12) могут зацепляться в гнездах (7b), предусмотренных в опорной конструкции (7),

- приводные элементы, установленные в боковых элементах (11) поддона (1) для перемещения указанных штырей (12) между убранным положением, соответствующим отпиранию, и выступающим вбок положением на боковых элементах (11), соответствующим запиранию, и

- съемные исполнительные средства, подходящие для расположения на поддоне (1) или в нем в положении, в котором они механически зацеплены с приводными элементами для управления перемещением штырей (12);

при этом обеспечено несколько штырей (12) в каждой концевой зоне боковых элементов (11), при этом каждый штырь (12) установлен отдельно с возможностью скольжения и предварительно нагружен в выступающем положении.

2. Узел по п.1, отличающийся тем, что исполнительные средства выполнены с возможностью переноса двумя захватами (6), шарнирно-сочлененными на автоматизированном манипуляторе, перемещающемся вдоль опорной конструкции (7), причем указанные захваты (6) содержат крепежные средства, предназначенные для захватывания поддона (1) вдоль его продольных боковых элементов (11) и позволяющие автоматизированному манипулятору перемещать, ориентировать и устанавливать поддон (1) в предопределенном погрузочном положении на опорной конструкции (7).

3. Узел по п.2, отличающийся тем, что исполнительные средства расположены выступающими на нижней стороне (13) каждого захвата (6), причем указанная нижняя сторона (13) вступает в контакт с верхней стороной (14) бокового элемента (11) при его прикреплении и указанный боковой элемент (11) имеет отверстие (15) на своей верхней стороне (14), предназначенное для приема указанных исполнительных средств.

4. Узел по п.3, отличающийся тем, что исполнительные средства содержат исполнительный механизм (16) типа гидравлического цилиндра, имеющий управляющий стержень (17), свободный конец (17а) которого выполнен с возможностью взаимодействия с приводными элементами.

5. Узел по п.1, отличающийся тем, что исполнительные средства расположены таким образом и имеют такие размеры, чтобы полностью размещаться в боковых элементах (11).

6. Узел по п.1, отличающийся тем, что штыри (12) установлены в блоке (35), установленном с возможностью скольжения между положением запирания и отпирания и наоборот и находятся вблизи каждого конца боковых элементов (11).

7. Узел по п.4, отличающийся тем, что приводные элементы содержат подвижную вилку (30) с внутренней резьбой, выполненную с возможностью поступательного движения в боковом элементе (11) и находящуюся в зацеплении с резьбой соединительного стержня (31), проходящего через вилку (30) и проходящего на каждой стороне указанной вилки (30) и в направлении перемещения указанной вилки (30), причем поступательное движение вилки (30) тем самым преобразуется во вращательное движение соединительного стержня (31), при этом в вилке (30) выполнено крепежное углубление (30а), предназначенное для приема свободного конца (17а) управляющего стержня (17), причем указанная вилка (30) выполнена с возможностью перемещения под действием управляющего стержня (17), причем указанный соединительный стержень (31) содержит концы, каждый из которых несет кулачок (33), выполненный как одно целое для вращения с указанным соединительным стержнем (31) и кинематически соединенный со штырями (12) для преобразования вращательного движения соединительного стержня (31) в поступательное движение указанных штырей (12) в поперечном направлении.

8. Узел по п.7, отличающийся тем, что каждый кулачок (33) выполнен как одно целое для вращения с соединительным стержнем (31) и шарнирно соединен с блоком (35), несущим штыри (12).

9. Узел по п.4, отличающийся тем, что приводные элементы содержат вилку (30), выполненную с возможностью поступательного движения в боковом элементе (11) и соединенную по меньшей мере с одной управляющей тягой (40), проходящей с каждой стороны указанной вилки (30) в направлении движения указанной вилки (30), при этом поступательное движение вилки (30) вызывает поступательное движение указанной управляющей тяги (40), при этом в вилке (30) выполнено крепежное углубление (30а), предназначенное для приема свободного конца (17а) управляющего стержня (17), причем указанная вилка (30) выполнена с возможностью перемещения, таким образом, под действием управляющего стержня (17), причем указанная управляющая тяга (40) имеет концы, каждый из которых несет направляющий элемент (41), выполненный как одно целое для совершения поступательного движения с управляющей тягой (40) и кинематически соединенный со штырями (12) для преобразования поступательного движения направляющего элемента (41) в движение указанных штырей (12) в направлении, ортогональном указанному поступательному движению.

10. Узел по п.6, отличающийся тем, что каждый штырь (12) предварительно нагружен в положении, выступающем из блока (35), посредством пружины, для сжатия указанной пружины, когда блок (35) перемещается в сторону своего положения запирания, выступающего в поперечном направлении из бокового элемента (11), и когда соответствующий штырь (12) упирается в опорную конструкцию (7).

11. Узел по п.2, отличающийся тем, что крепежные средства содержат:

- центрирующий штифт (18), выступающий с нижней стороны (13) захвата (6), предназначенный для зацепления в центрирующем отверстии (19), выполненном на верхней стороне (14) бокового элемента (11), и

- два защелкивающих замка (20) типа поворотного замка, расположенных по обе стороны центрирующего штифта (18) и приводимых в действие посредством исполнительного механизма (21) и тяги (23), встроенных в захват (6) для поворота указанных защелкивающих замков (20) из положения отпирания в запертое положение поддона (1) и наоборот, причем указанные защелкивающие замки (20) предназначены для зацепления в крепежных отверстиях (24), выполненных на верхней стороне (14) бокового элемента (11).

12. Узел по п.11, отличающийся тем, что захват (6) содержит индуктивный датчик (25), предназначенный для обнаружения контакта верхней стороны (14) бокового элемента (11) с нижней стороной (13) захвата (6), когда центрирующий штифт (18) полностью зацеплен в центрирующем отверстии (19).

13. Узел по п.11, отличающийся тем, что крепежные средства содержат в каждом защелкивающем замке (20) захвата (6) датчик (26) нагрузки для проверки в начале подъема поддона (1) захватами (6), что каждый защелкивающий замок (20) в своем положении запирания прикреплен к соответствующему боковому элементу (11).

14. Узел по п.13, отличающийся тем, что каждый датчик нагрузки (26) содержит датчик (26а) приближения с аналоговым выходом, связанный с системой (27) на основе тарельчатой пружины, сжатие которой в зависимости от груза, подымаемого захватом (6), вызывает относительное смещение между мишенью (28), поддерживаемой системой (27) на основе тарельчатой пружины, и датчиком (26а) приближения, причем амплитуда выходного сигнала из указанного датчика (26а) приближения непосредственно зависит от подымаемой массы.

15. Система погрузки и хранения, оборудованная опорной конструкцией (7) для хранения поддонов (1) с грузом или без груза, манипулятором с захватами (6) для захватывания, перемещения, ориентирования и устанавливания поддонов (1) в предопределенных положениях на опорной конструкции (7), причем указанная система погрузки и хранения содержит запирающий узел по любому из пп.1-14.

16. Автодорожное или железнодорожное транспортное средство или контейнер, оборудованный опорной конструкцией (7) для хранения поддонов (1) с грузом или без груза, манипулятором с захватами (6) для захватывания, перемещения, ориентирования и устанавливания поддонов (1) в предопределенных положениях на опорной конструкции (7), причем указанное транспортное средство содержит запирающий узел по любому из пп.1-14.

| US 5525026 A, 11.06.1996 | |||

| US 4597712 A, 01.07.1986 | |||

| Подборщик клубней картофеля | 1960 |

|

SU130266A1 |

Авторы

Даты

2019-02-22—Публикация

2015-05-27—Подача