Изобретение относится к устройствам электрической очистки газов от мелкодисперсной пыли и может быть использовано в таких отраслях промышленности, как металлургическая, химическая, нефтеперерабатывающая и других.

Известна конструкция коронирующего электрода электрофильтра (86891 U1) с фиксированными точками коронации в виде ленточного корпуса с профилированной средней продольной частью и плоскими краевыми секциями, фиксированными точками коронации, выполненными в виде игл, сформированных на краевых секциях путем удаления части материала в виде наложенных с перекрытием кривых, имеющих форму конических сечений.

Однако указанный тип электрода не обеспечивает эффективного очищения промышленных газов от взвешенных частиц и примесей. Форма электрода является симметричной относительно продольной оси; под действием турбулентных сил газового потока электрод может подвергаться скручиванию, что приводит к изменению геометрии электрического поля, в связи с чем эффективность очистки газов снижается. При значительной длине электрода у него пропадает одна из важнейших качественных характеристик – жесткость. Скручивание электрода может приводить к его разрушению, отсоединению в месте крепления и касанию осадительного электрода, что, в свою очередь, приводит к короткому замыканию и полному отключению электрофильтра системами автоматики и защиты.

Технический результат, достигаемый изобретением, заключается в повышении эффективности очистки за счет стабильности формы электрических полей и жесткости электрода, а также состоит в упрощении изготовления и надежности конструкции.

Указанный результат достигается тем, что коронирующий электрод с фиксированными точками коронирования выполнен из двух одинаковых наложенных друг на друга и соединенных между собой точечной сваркой металлических листов толщиной не более 2 мм с U-образно изогнутой в продольном направлении частью каждого листа по его середине и фиксированными точками коронирования в виде игл, расположенных на продольных сторонах каждого листа. При этом иглы выполнены посредством удаления части материала листа, образованы с наложением с перекрытием двумя дугами кривых, имеющих форму дуг окружностей с радиусом, обеспечивающим возможность получение острого конца иглы, и отогнуты вместе с краями листа под углом от 90° до 130° к плоскости листа, а листы расположены в соединении наружу выпуклой стороной U-образно изогнутой части.

Листы электрода изготовлены из углеродистой или жаропрочной стали, или из титанового сплава.

В электроде величина отгиба краев листа составляет не более 20 мм.

Листы выполняют толщиной не более 2 мм в связи с тем, что при большей толщине листов конструкция утяжеляется и из-за утяжеления быстрее разрушаются изоляторы электрофильтра, а в случае использования листов толщиной менее 1 мм электрод быстро изнашивается.

Расположение игл на двух листах увеличивает их количество в 2 раза по сравнению с электродом, выполненным из одного листа. Большее количество игл создает больше точек коронирования и возникает наиболее плотное электрическое поле. Создаваемые поля перекрывают друг друга во избежание «мёртвых» зон, при этом не оказывая негативного влияния на напряженность поля в целом и повышая тем самым степень очистки газов, что гарантирует притяжение пыли к осадительным электродам, имеющим противоположный электрический заряд, с последующим удалением.

Заряды на концах игл концентрируются в тем большей степени, чем острее иглы. С другой стороны, острые (тонкие) иглы быстрее изнашиваются. Поэтому оптимальные форму и размеры игл выбирают путем компромисса между этими соображениями с учетом конкретных условий эксплуатации.

За счёт подбора угла отгиба, находящегося в диапазоне от 90° до 130°, создаётся более плотное электрическое поле и повышается эффективность работы электрофильтра на 30%.

При отгибе краев листов совместно с иглами повышается жесткость конструкции, как и выполнение U - образно изогнутых частей листа. При этом края отгибают на величину не более 20 мм для снижения скапливания пыли и улучшения очистки фильтра.

На фиг. 1 схематично изображен электрод, вид спереди.

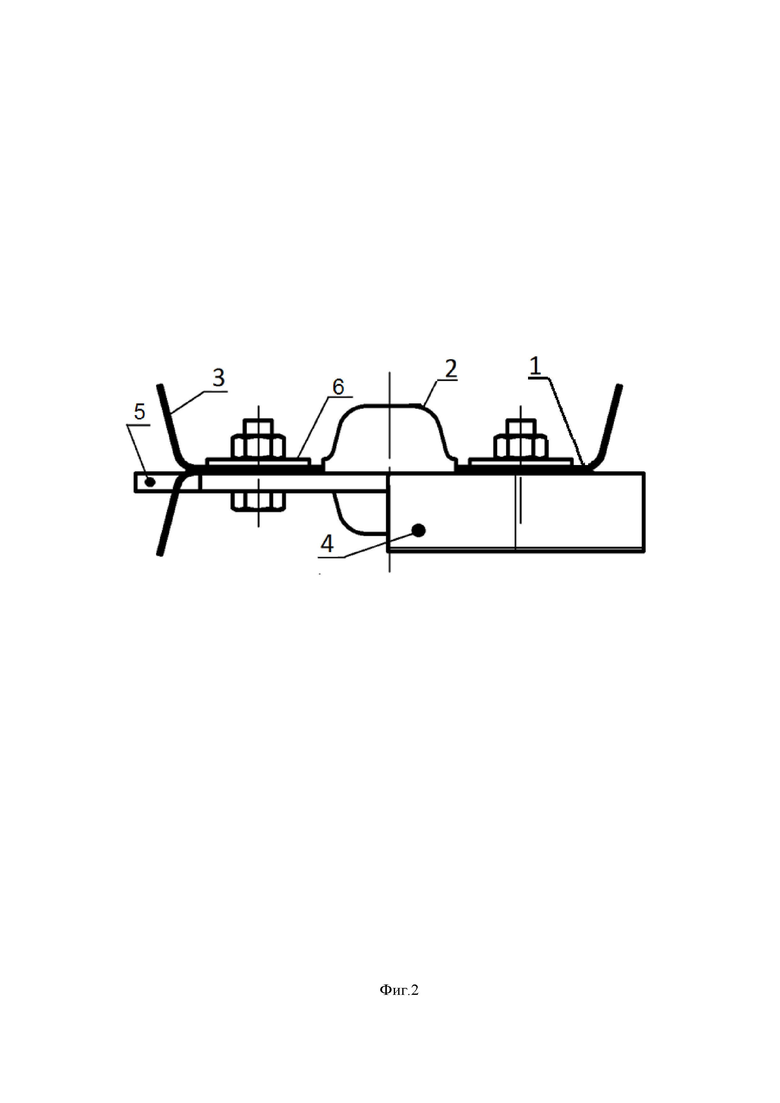

На фиг.2 то же, вид сверху.

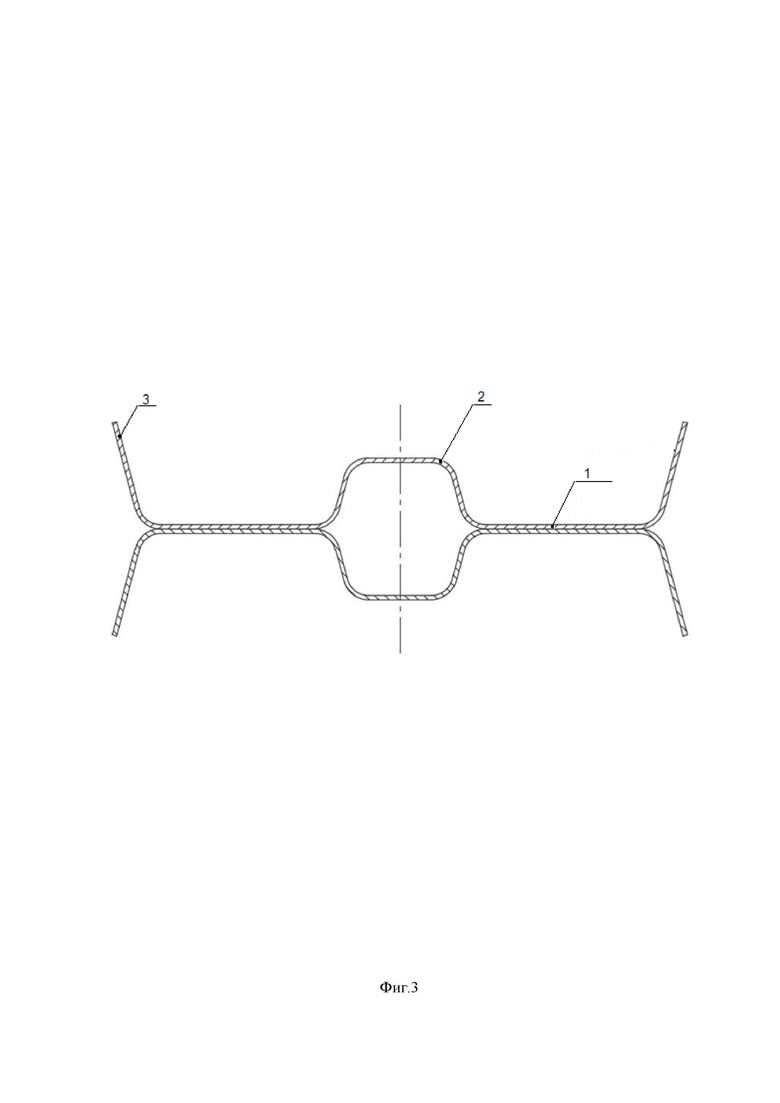

На фиг.3 - сечение А-А на фиг.1.

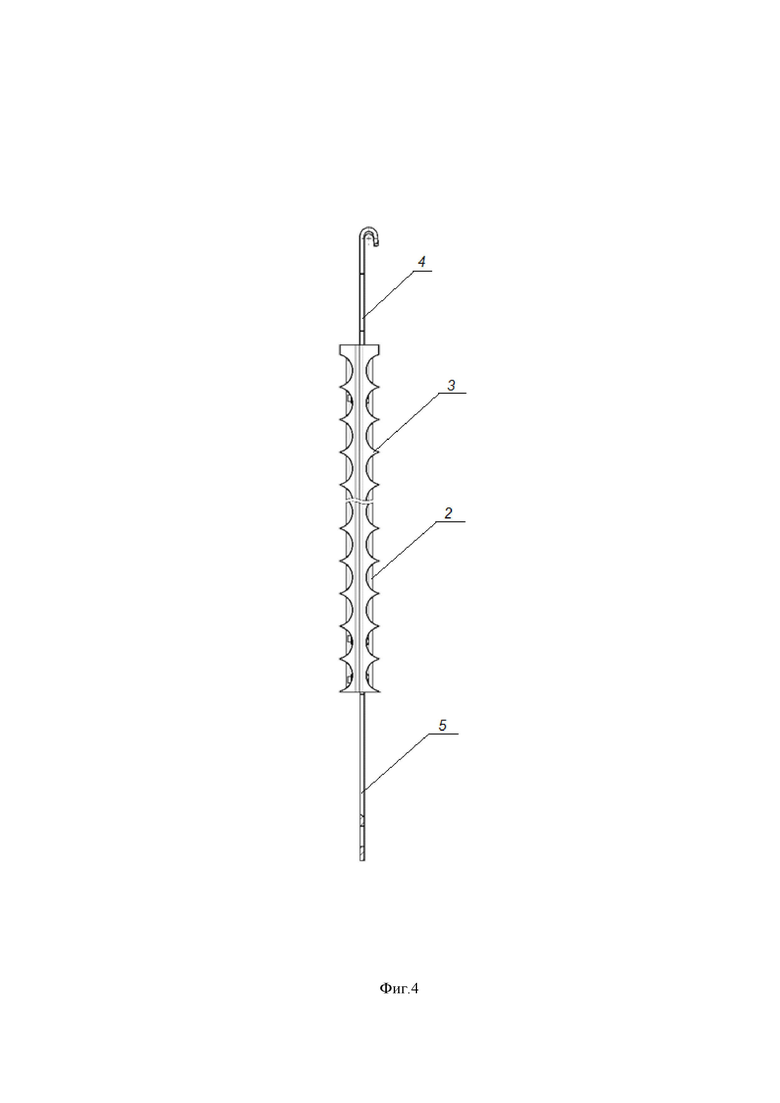

На фиг.4 изображен электрод, вид сбоку.

Коронирующий электрод выполнен из двух металлических листов 1 толщиной 1-2мм. Листы изготовлены из углеродистой или жаропрочной стали, или титанового сплава.

Два листа 1 накладывают друг на друга выпуклой частью изгиба 2 (U-образно изогнутой частью листа) наружу для повышения жесткости электрода и соединяют между собой при помощи точечной сварки. Точки сварки расположены в 4 ряда вдоль листов на расстоянии между собой по длине 40-80мм и 20-50мм по ширине. В средней части каждого листа 1 на всю длину выполнен U- образный продольный изгиб 2. Для изготовления игл 3 используют пресс, который выдавливает часть материала по краям листа 1 дуги окружностями диаметром, например, 40мм, причем центры окружностей расположены между собой на расстоянии равном диаметру. От края листа 1 центры окружностей удалены на 17мм, что делает иглы 3 более острыми. Края листов 1 вместе с иглами 3 отогнуты под углом от 90°-130° к плоскости листа 1 не более, чем 20мм. Для подвеса электрода на раму, расположенную внутри электрофильтра, в верхней части к листу 1 присоединяют кронштейн 4. В нижней части электрод присоединяют к ударной штанге при помощи проушины 5. Кронштейн 4 и проушина 5 присоединяют к листам 1 при помощи четырёх накладок 6 и болтов.

Пример изготовления электрода.

Электрод изготавливают посредством конвейерного производства из штрипса (прокат, смотанный в рулон) шириной 185 мм и толщиной 2 мм методом прокатки. Вначале роликами формируют U-образный изгиб и нарезают штрипс на необходимую длину, получая таким образом лист 1, затем при помощи пресса формируют иглы коронирования и выполняют отгиб краев листов 1 и игл 3 на угол от 90° до 130° к плоскости листа. Длина отогнутых игл составляет 20-30 мм, меньшая длина не позволяет создать достаточный коронный разряд, а большая длина приводит к пробоям тока и короткому замыканию. За счет загиба игл 3 меняются физико - механические свойства поверхностного слоя металла происходит его пластическое деформирование, формы кристаллов меняются, зерна сплава измельчаются все это повышает твердость и прочность электрода. На последнем этапе прессом выполняют отверстия для болтовых соединений для подвеса электрода в верхней части посредством кронштейна 4 и проушины 5 в нижней части к ударной штанге. Собранный электрод устанавливают в электрофильтр.

Коронирующий электрод работает следующим образом.

Поток газа в горизонтальном направлении проходит между осадительными и коронирующими электродами перпендикулярно им. На коронирующий электрод воздействует сила, которая стремится его изогнуть и скрутить. Согласно изобретению, а именно конструкция электрода из двух листов толщиной не более 2 мм, сваренных между собой точечной сваркой с центральным U-образным изгибом на каждом листе, расположение изгибов при соединении листов и отгиб краев листов, повышается жесткость электрода и возникает устойчивость к скручиванию и парусности.

Преимуществом коронирующего электрода согласно изобретению, является также простота и технологичность изготовления игл. Удаление материала может быть осуществлено без применения ручного инструмента, например, методом штамповки, благодаря чему достигается высокая скорость изготовления игл, а также точность их форм и размеров

При подаче напряжения на электрод, на острых концах игл возникает коронный разряд. За счет того, что имеется в два раза больше игл, чем у электродов, выполненных из одного листа, создается больше точек коронирования и возникает наиболее плотное электрическое поле. Частички пыли ионизируются и притягиваются к осадительным электродам, имеющим противоположный электрический заряд. Электрод, согласно изобретению, почти полностью перекрывает проходное сечение коронным разрядом, уменьшая наличие «мертвых зон», и тем самым повышается степень очистки газов электрофильтров.

Изобретение позволяет улучшить степень очистки газов электрофильтром при более низком напряжении, вследствие более плотного электрического поля, получаемого при описанном расположении игл, направленных кончиками игл в сторону осадительного электрода, что обеспечивает полное перекрытие проходного сечения активной части электрофильтра коронным разрядом без образования «мертвых зон», вследствие чего повышается степень очистки и эффективность работы электрофильтра.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРОНИРУЮЩИЙ ЭЛЕКТРОД ЭЛЕКТРОФИЛЬТРА | 2018 |

|

RU2680550C1 |

| ЭЛЕКТРОФИЛЬТР | 2003 |

|

RU2234378C1 |

| ЭЛЕМЕНТ КОРОНИРУЮЩЕГО ЭЛЕКТРОДА ЭЛЕКТРОФИЛЬТРА | 2023 |

|

RU2806207C1 |

| ЭЛЕКТРОФИЛЬТР | 2017 |

|

RU2655691C1 |

| ВОЛНОВОЙ ЭЛЕКТРОФИЛЬТР | 2008 |

|

RU2371254C1 |

| КОРОНИРУЮЩИЙ ЭЛЕКТРОД | 2010 |

|

RU2448779C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЭЛЕКТРОФИЛЬТРОВ | 1998 |

|

RU2131301C1 |

| ЭЛЕКТРОФИЛЬТР | 2005 |

|

RU2283186C1 |

| ЭЛЕКТРОФИЛЬТР | 1997 |

|

RU2113908C1 |

| ВОЛНИСТЫЙ ЭЛЕКТРОФИЛЬТР | 2018 |

|

RU2692293C1 |

Изобретение относится к устройствам электрической очистки газов от мелкодисперсной пыли. Электрод выполнен из двух одинаковых наложенных друг на друга и соединенных между собой точечной сваркой металлических листов толщиной не более 2 мм с U-образно изогнутой в продольном направлении частью каждого листа по его середине и фиксированными точками коронирования в виде игл, расположенных на продольных сторонах каждого листа. Иглы выполнены посредством удаления части материала листа, образованы с наложением с перекрытием двумя дугами кривых, имеющих форму дуг окружностей с радиусом, обеспечивающим возможность получения острого конца иглы, и отогнуты вместе с краями листа под углом от 90° до 130° к плоскости листа. Листы расположены в соединении наружу выпуклой стороной U-образно изогнутой части. Повышается надежность конструкции, эффективность очистки газа за счет стабильности формы электрических полей и жесткости электрода, упрощается изготовление. 2 з.п. ф-лы, 4 ил.

1. Коронирующий электрод с фиксированными точками коронирования, выполненный из двух одинаковых наложенных друг на друга и соединенных между собой точечной сваркой металлических листов толщиной не более 2 мм с U-образно изогнутой в продольном направлении частью каждого листа по его середине и фиксированными точками коронирования в виде игл, расположенных на продольных сторонах каждого листа, при этом иглы выполнены посредством удаления части материала листа, образованы с наложением с перекрытием двумя дугами кривых, имеющих форму дуг окружностей с радиусом, обеспечивающим возможность получения острого конца иглы, и отогнуты вместе с краями листа под углом от 90° до 130° к плоскости листа, а листы расположены в соединении наружу выпуклой стороной U-образно изогнутой части.

2. Электрод по п.1, в котором листы выполнены из углеродистой или жаропрочной стали или из титанового сплава.

3. Электрод по п. 1 или 2, в котором величина отгиба краев листа составляет не более 20 мм.

| Дозатор | 1949 |

|

SU86891A1 |

| Коронирующий электрод | 1974 |

|

SU888804A3 |

| Коронирующий электрод для электрофильтров | 1980 |

|

SU946678A1 |

| МАШИНА ДЛЯ МОЙКИ ВОЛОКНИСТЫХ ИЗДЕЛИЙ | 0 |

|

SU168628A1 |

| Учебный прибор для испытания правильности постановки напильника при обработке плоскостей | 1929 |

|

SU22340A1 |

| US 4514195 A1, 30.04.1985. | |||

Авторы

Даты

2019-09-10—Публикация

2019-04-30—Подача