Изобретение предназначено для измельчения растительных материалов, в частности, зерна, семян подсолнечника, а также промежуточных продуктов при производстве муки и комбикормов.

Известны вальцовые станки, содержащие станину, привод, мелющие вальцы, механизмы привала-отвала, рычаги крепления мелющих вальцов и межвальцовое устройство, выполненное в виде диска, размещенного между мелющих вальцов (патенты РФ №2376064, №2442656).

К недостаткам конструкции этих станков следует, в частности, отнести то, что диск, размещенный между вальцами, существенно увеличивает габариты и металлоемкость станка. Например, при рабочей длине вальцов 1 метр диаметр диска, размещенного между ними, должен быть не менее 2÷2,5 метра. При этом как остановка, так и запуск диско-вальцового станка требуют значительного времени ввиду большой инерционности указанного диска.

Ближайшим аналогом предложенной конструкции станка является ленточно-вальцовый станок (патент РФ №2538115), содержащий станину, два вальца, межвальцовое устройство, выполненное в виде размещенной между мелющими вальцами и состоящей из отдельных шарнирно соединенных между собой плоских сегментов бесконечной ленты, ширина которой соответствует длине мелющих вальцов и которая расположена на нижнем и верхнем направляющих дисках и натяжном диске, при этом оси мелющих вальцов размещены шарнирно на рычагах, оси качания которых расположены на станине, причем привод бесконечной ленты осуществлен при помощи цепной передачи от звездочек, одна из которых жестко закреплена на мелющем вальце, а вторая установлена на нижнем направляющем диске размещенном шарнирно на оси качания упомянутого рычага, при этом механизм отвала-привала одним концом шарнирно закреплен на оси мелющего вальца, а второй подпружиненный конец размещен на ползуне, размещенном между направляющими, ось качания которых установлена на станине, причем внутри ползуна размещена пружина, натяжение которой обусловлено гайкой, расположенной на штоке механизма, снабженном стопором, и эксцентриковый вал, ось вращения которого жестко соединена с осью качания указанных направляющих посредством стойки, при этом эти оси расположены на одной горизонтали с осями мелющих вальцов, а радиусы верхнего и нижнего направляющих и натяжного дисков выполнены равными межосевому расстоянию шарниров плоских сегментов бесконечной ленты, причем на каждом из дисков выполнены размещенные равномерно по его образующей по шесть впадин в виде полуокружностей с радиусами равными радиусам осей шарниров плоских сегментов, которые совмещены с выступами осей шарниров плоских сегментов.

К недостаткам ленточно-вальцового станка следует отнести то, что, наличие межвальцового устройства, выполненного в виде размещенной между мелющими вальцами и состоящей из отдельных шарнирно соединенных между собой плоских сегментов бесконечной ленты, нижнего и верхнего направляющих и натяжного дисков усложняет конструкцию вальцового станка, увеличивает его габариты и металлоемкость. При этом усложняется также обслуживание станка в процессе его эксплуатации, так как необходимо периодически очищать стыки между плоскими сегментами бесконечной ленты от попавших туда частиц перерабатываемого продукта.

Задачей изобретения является упрощение конструкции и снижение габаритов двухвальцового станка.

Техническим результатом является уменьшение металлоемкости станка и улучшение условий его эксплуатации, интенсификация процесса измельчения.

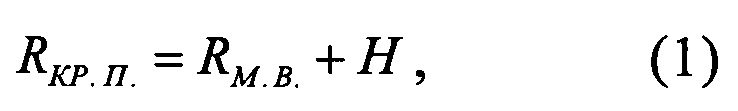

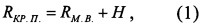

Технический результат достигается тем, что на входе в сужающийся прессовый канал, образованный рабочими поверхностями мелющих вальцов, размещена прессовая плита, длина которой равна длине рабочих поверхностей мелющих вальцов и на которой закреплены нижние концы штоков, установленных с возможностью вертикального перемещения в регулировочных втулках, которые посредством резьбового соединения установлены в направляющих, закрепленных на станине станка, причем на штоках между прессовой плитой и регулировочными втулками размещены пружины, а верхние части штоков соединены пластиной, вертикальное перемещение которой ограничено стопорным устройством с возможностью его перемещения по высоте и образующим пару винт-гайка с регулировочным винтом, смонтированном в направляющих станины станка, причем указанная пластина размещена параллельно рабочим поверхностям мелющих вальцов и установлена с возможностью контакта с кулачками кулачкового вала, размещенного в смонтированных на станине станка опорах со смещением по отношению к прессовой плите на величину радиуса кулачкового вала, при этом на указанном кулачковом валу установлена сменная звездочка связанная посредством цепной передачи со звездочкой закрепленной на валу мелющего вальца, причем профили кулачков выполнены асимметричными таким образом, что рабочая поверхность кулачка выполнена выпуклой эллипсовидной, а его нерабочая поверхность выполнена в виде плоскости касательной к поверхности кулачкового вала, причем боковые поверхности прессовой плиты наклонены под углом 30-45 градусов от вертикали, а ее нижняя сторона образована вогнутыми криволинейными поверхностями, радиусы изгиба которых определены по формуле (1)

где  - радиус криволинейной поверхности;

- радиус криволинейной поверхности;

- радиус мелющего вальца;

- радиус мелющего вальца;

- средняя величина зазора между рабочими поверхностями мелющих вальцов в процессе их работы.

- средняя величина зазора между рабочими поверхностями мелющих вальцов в процессе их работы.

Таким образом, совокупность существенных признаков изобретения способствует достижению желаемого технического результата.

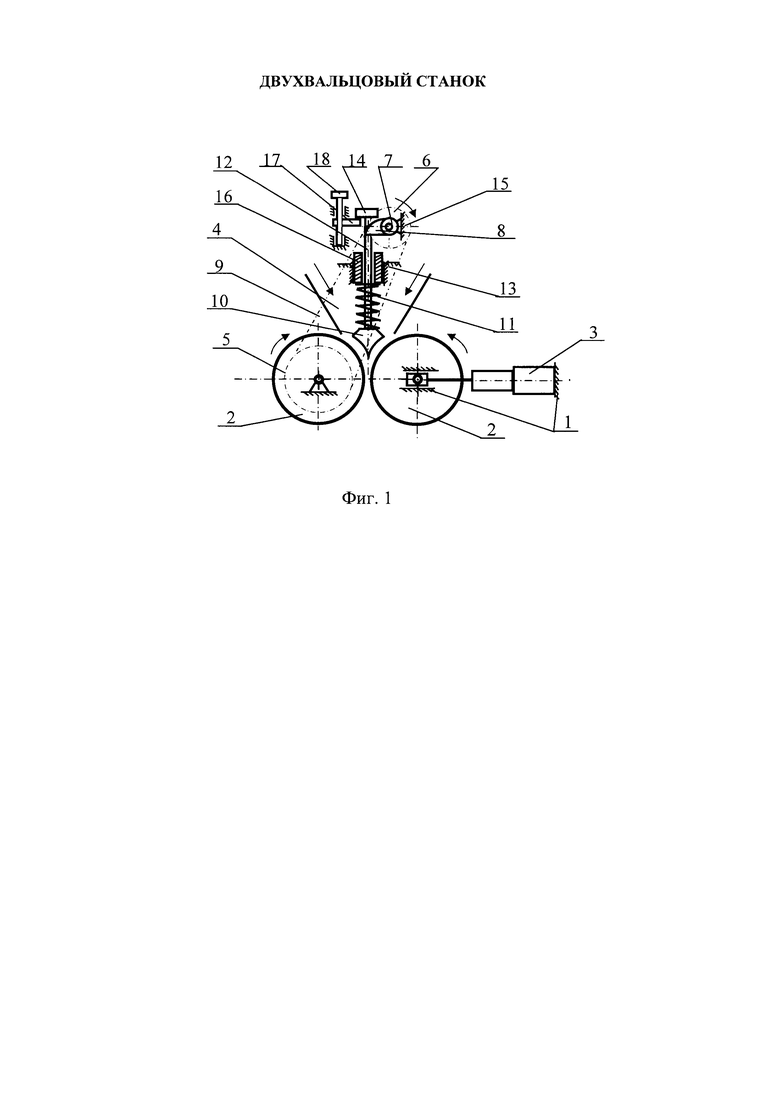

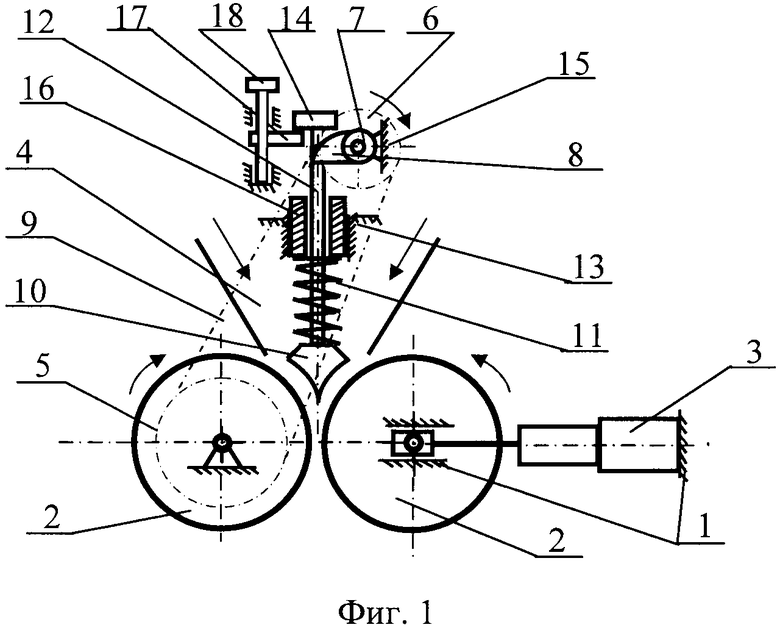

На фиг. 1 показан общий вид двухвальцового станка.

Двухвальцовый станок содержит станину 1, два мелющих вальца 2, механизм привала-отвала 3, загрузочный бункер 4, звездочку 5, сменную звездочку 6, кулачковый вал 7, его кулачки 8, цепную передачу 9, прессовую плиту 10, пружины 11, штоки 12, направляющие 13, пластину 14, опоры кулачкового вала 15, регулировочные втулки 16, стопорное устройство 17, регулировочный винт 18.

Двухвальцовый станок работает следующим образом. Перед запуском станка в работу вращением регулировочного винта 18, перемещающим контактирующее с пластиной 14 стопорное устройство 17 по высоте, устанавливается рабочий зазор между поверхностями мелющих вальцов 2 и вогнутыми поверхностями прессовой плиты 10. Величина указанного зазора зависит от размеров частиц и физико-механических свойств перерабатываемого продукта. Далее, путем вращения регулировочных втулок 16 создается начальное сжатие пружин 11 необходимое для создания усилий прессования, требуемых как для уплотнения конкретного продукта в прессовых каналах, так и для его прижатия к рабочим поверхностям мелющих вальцов. При этом пластина 14 упирается в стопорное устройство 17, что предотвращает контакт прессовой плиты 10 с рабочими поверхностями мелющих вальцов 2. Затем станок включается в работу и перерабатываемый продукт поступает из загрузочного бункера 4 в два прессовых канала, образованных вращающимися навстречу друг другу мелющими вальцами 2, а также наклонными боковыми и криволинейными нижними поверхностями размещенной на входе в прессовый канал прессовой плиты 10. Одновременно с этим приводится во вращение кулачковый вал 7 посредством цепной передачи 9, звездочки 5, установленной на валу мелющего вальца 2 и сменной звездочки 6 смонтированной на кулачковом валу 7. Подача продукта в прессовые каналы происходит в тот момент, когда за счет вращения в опорах 15 кулачкового вала 7 его кулачки 8 за счет того, что их рабочие поверхности выполнены эллипсовидными плавно поднимают контактирующую с ними пластину 14 и связанную с ней посредством перемещающихся в регулировочных втулках 16 штоков 12 прессовую плиту 10, что приводит к сжатию пружин 11 и увеличению зазора между рабочими поверхностями мелющих вальцов 2 и прессовой плитой 10. Высота подъема прессовой плиты 10 равна высоте кулачков 8, что обеспечивает заполнение прессовых каналов необходимым количеством продукта. При дальнейшем вращении кулачкового вала 7 его кулачки 8 полностью выходят из контакта с пластиной 14, так как кулачковый вал 7 размещен со смещением по отношению к прессовой плите 10, а нерабочие поверхности кулачков 8 образованы плоскостями касательными к поверхности кулачкового вала 7. В результате этого пружины 11 разжимаются, и прессовая плита 10 с ударным усилием прижимается к загруженному в сужающийся прессовый канал продукту, что обеспечивает предварительную деформацию перерабатываемого продукта и его уплотнение. При этом за счет усилий, создаваемых пружинами 11, прессовая плита 10 перемещает перерабатываемый продукт в направлении рабочих поверхностей мелющих вальцов 2 за счет полученного ударно-вибрационного воздействия прессовой плиты 10 на измельчаемый продукт. Этот процесс существенно улучшает условия захвата продукта рабочими поверхностями мелющих вальцов и повышает производительность станка. Кроме того, на интенсивность переработки продукта большое влияние оказывает и увеличенная длина прессовых каналов, образованных криволинейными поверхностями прессовой плиты 10 и рабочими поверхностями мелющих вальцов 2. Предотвращение контакта прессовой плиты 10 и рабочих поверхностей мелющих вальцов 2 при работе станка, в случае прекращении подачи продукта на переработку, осуществляется при помощи стопорного устройства 17. При дальнейшей работе станка описанный выше рабочий цикл повторяется. Частота ударно-вибрационных воздействий прессовой плиты 10 на измельчаемый продукт регулируется в зависимости от физико-механических свойств перерабатываемого продукта путем соответствующей замены сменной звездочки 6, размещенной на кулачковом валу 7.

Таким образом, предлагаемое устройство двухвальцового станка, универсально, так как имеет широкий диапазон настроек, что позволяет использовать его при измельчении продуктов как с различными размерами частиц, так и с различными физико-механическими свойствами. При этом предлагаемое устройство имеет достаточно простую конструкцию и может быть использовано для модернизации существующих двухвальцовых станков, что повысит их производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухвальцовый станок | 2019 |

|

RU2714245C1 |

| Двухвальцовый станок с межвальцовым устройством | 2016 |

|

RU2631688C1 |

| ЛЕНТОЧНО-ВАЛЬЦОВЫЙ СТАНОК | 2013 |

|

RU2538115C1 |

| Вальцовый станок с межвальцовым устройством | 2015 |

|

RU2616800C1 |

| Ленточно-вальцовый станок | 2023 |

|

RU2817738C1 |

| ДИСКО-ВАЛЬЦОВЫЙ СТАНОК | 2010 |

|

RU2442656C1 |

| ВАЛЬЦОВЫЙ СТАНОК | 2008 |

|

RU2376064C1 |

| МЕХАНИЗМ ПРИВАЛА-ОТВАЛА ПОДВИЖНОГО МЕЛЮЩЕГО ВАЛЬЦА ВАЛЬЦОВОГО СТАНКА | 1999 |

|

RU2162739C2 |

| МУКОМОЛЬНЫЙ ВАЛЬЦОВЫЙ СТАНОК | 1996 |

|

RU2115477C1 |

| МУКОМОЛЬНЫЙ ВАЛЬЦОВЫЙ СТАНОК | 1997 |

|

RU2115478C1 |

Изобретение относится к сельскому хозяйству, в частности к станкам для измельчения растительных материалов. Станок содержит станину (1), два вальца (2), привод, механизм привала-отвала (3), загрузочный бункер (4), направляющие (13), опоры кулачкового вала (15), регулировочные втулки (16), регулировочный винт (18). На входе в сужающийся прессовый канал размещена прессовая плита (10), длина которой равна длине рабочих поверхностей мелющих вальцов и на которой закреплены нижние концы штоков (12), установленных с возможностью вертикального перемещения в регулировочных втулках. На штоках между прессовой плитой и регулировочными втулками установлены пружины (11), а верхние части штоков соединены пластиной (14), вертикальное перемещение которой ограничено стопорным устройством (17). Пластина размещена параллельно рабочим поверхностям мелющих вальцов и установлена с возможностью контакта с кулачками (8) кулачкового вала (7). На кулачковом валу установлена сменная звездочка (6), связанная посредством цепной передачи (9) со звездочкой (5), закрепленной на валу мелющего вальца. Профили кулачков выполнены асимметричными. Упрощается конструкция станка. 1 ил.

Двухвальцовый станок, содержащий станину, два мелющих вальца, привод, механизм привала-отвала, отличающийся тем, что на входе в сужающийся прессовый канал, образованный рабочими поверхностями мелющих вальцов, размещена прессовая плита, длина которой равна длине рабочих поверхностей мелющих вальцов и на которой закреплены нижние концы штоков, установленных с возможностью вертикального перемещения в регулировочных втулках, которые посредством резьбового соединения установлены в направляющих, закрепленных на станине станка, причем на штоках между прессовой плитой и регулировочными втулками размещены пружины, а верхние части штоков соединены пластиной, вертикальное перемещение которой ограничено стопорным устройством с возможностью его перемещения по высоте и образующим пару винт-гайка с регулировочным винтом, смонтированным в направляющих станины станка, причем указанная пластина размещена параллельно рабочим поверхностям мелющих вальцов и установлена с возможностью контакта с кулачками кулачкового вала, размещенного в смонтированных на станине станка опорах со смещением по отношению к прессовой плите на величину радиуса кулачкового вала, при этом на указанном кулачковом валу установлена сменная звездочка, связанная посредством цепной передачи со звездочкой, закрепленной на валу мелющего вальца, причем профили кулачков выполнены асимметричными таким образом, что рабочая поверхность кулачка выполнена выпуклой эллипсовидной, а его нерабочая поверхность выполнена в виде плоскости, касательной к поверхности кулачкового вала, причем боковые поверхности прессовой плиты наклонены под углом 30-45 градусов от вертикали, а ее нижняя сторона образована вогнутыми криволинейными поверхностями, радиусы изгиба которых определены по формуле (1)

где RКР.П. - радиус криволинейной поверхности;

RM.B. - радиус мелющего вальца;

Н - средняя величина зазора между рабочими поверхностями мелющих вальцов.

| ЛЕНТОЧНО-ВАЛЬЦОВЫЙ СТАНОК | 2013 |

|

RU2538115C1 |

| ВАЛЬЦОВЫЙ СТАНОК | 2008 |

|

RU2376064C1 |

| ДИСКО-ВАЛЬЦОВЫЙ СТАНОК | 2010 |

|

RU2442656C1 |

| Двухвальцовый станок с межвальцовым устройством | 2016 |

|

RU2631688C1 |

| US 5876648 A1, 02.03.1999. | |||

Авторы

Даты

2019-02-22—Публикация

2018-04-05—Подача