Изобретение предназначено для использования на мукомольных и комбикормовых предприятиях для измельчения растительных материалов, в частности, зерна, семян подсолнечника, а также промежуточных продуктов.

Известны вальцовые станки, содержащие станину, привод, мелющие вальцы, механизмы привала-отвала, рычаги крепления мелющих вальцов и межвальцовые устройства, выполненные в виде диска, размещенного между мелющих вальцов (патенты РФ №2376064, №2442656) или в виде размещенной между мелющими вальцами и состоящей из отдельных шарнирно соединенных между собой плоских сегментов бесконечной ленты (патент РФ №2538115).

К недостаткам конструкции этих станков следует отнести то, что межвальцовые устройства, выполненные в виде диска, диаметр которого равен удвоенной ширине мелющих вальцов (патенты РФ №2376064, №2442656), или в виде бесконечной ленты (патент РФ №2538115), состоящей из соединенных между собой посредством осей плоских сегментов, существенно увеличивают габариты и металлоемкость вальцового станка и усложняют его конструкцию. При этом усложняется эксплуатация и обслуживание таких вальцовых станков, так как вращающийся диск обладает существенной инерционностью влияющей на процессы запуска и остановки станка (патенты РФ №2376064, №2442656), а стыки между плоскими сегментами бесконечной ленты необходимо периодически очищать от попавших туда частиц перерабатываемого продукта (патент РФ №2538115).

Ближайшим аналогом предложенной конструкции станка является двухвальцовый станок (патент РФ №2680580), содержащий станину, два мелющих вальца, привод, механизм привала-отвала при этом на входе в сужающийся прессовый канал, образованный рабочими поверхностями мелющих вальцов, размещена прессовая плита, длина которой равна длине рабочих поверхностей мелющих вальцов и на которой закреплены нижние концы штоков, установленные с возможностью вертикального перемещения в регулировочных втулках, которые посредством резьбового соединения установлены в направляющих, закрепленных на станине станка, причем на штоках между прессовой плитой и регулировочными втулками размещены пружины, а верхние части штоков соединены пластиной, вертикальное перемещение которой ограничено стопорным устройством с возможностью его перемещения по высоте и образующим пару винт-гайка с регулировочным винтом, смонтированном в направляющих станины станка, причем указанная пластина размещена параллельно рабочим поверхностям мелющих вальцов и установлена с возможностью контакта с кулачками кулачкового вала, размещенного в смонтированных на станине станка опорах со смещением по отношению к прессовой плите на величину радиуса кулачкового вала, при этом на указанном кулачковом валу установлена сменная звездочка связанная посредством цепной передачи со звездочкой закрепленной на валу мелющего вальца, причем профили кулачков выполнены асимметричными таким образом, что рабочая поверхность кулачка выполнена выпуклой эллипсовидной, а его нерабочая поверхность выполнена в виде плоскости касательной к поверхности кулачкового вала, причем боковые поверхности прессовой плиты наклонены под углом 30-45 градусов от вертикали, а ее нижняя сторона образована вогнутыми криволинейными поверхностями, радиусы изгиба которых определены по формуле (1)

где RКР.П. - радиус криволинейной поверхности;

RМ.В. - радиус мелющего вальца;

Н - средняя величина зазора между рабочими поверхностями мелющих вальцов.

К недостаткам конструкции этого станка следует отнести то, что процесс переработки продукта состоит из двух фаз, происходящих за один оборот кулачкового вала, в течение которых характеристики сужающегося прессового канала существенно изменяются, что влияет на условия захвата продукта в сужающийся прессовый канал и на интенсивность измельчения продукта.

Первая фаза осуществляется при подъеме прессовой плиты кулачками кулачкового вала и происходит загрузка продукта к рабочим поверхностям мелющих вальцов. В течении этой фазы работы двухвальцового станка сужающийся прессовый канал образован только рабочими поверхностями мелющих вальцов, поэтому прессовый канал имеет незначительную длину и неудовлетворительные условия захвата продукта на переработку, что приводит к уменьшению производительности двухвальцового станка и снижению степени измельчения продукта.

По окончании фазы загрузки прессовая плита выходит из контакта с кулачками кулачкового вала и осуществляется вторая фаза работы двухвальцового станка, когда прессовая плита с ударным усилием занимает рабочее положение и между рабочими поверхностями мелющих вальцов и криволинейными поверхностями прессовой плиты образуются два прессовых канала увеличенной длины с существенно лучшими условиями захвата продукта на переработку, что приводит к повышению степени измельчения продукта и увеличению производительности двухвальцового станка.

Учитывая, что обе фазы работы двухвальцового станка происходят за один оборот кулачкового вала, продолжительность их по времени практически сопоставима, что в целом приводит к снижению как производительности станка, так и к степени измельчения продукта.

Таким образом, из приведенного выше описания работы двухвальцового станка следует, что продолжительность фазы интенсивного измельчения продукта в двух прессовых каналах увеличенной длины с существенно лучшими условиями захвата продукта на переработку не позволяет полностью переработать загруженное в прессовые каналы количество продукта, что при последующей фазе загрузки продукта затрудняет подачу продукта в прессовые каналы на переработку и тем самым снижает производительность двухвальцового станка и степень измельчения перерабатываемого продукта.

Задачей изобретения является увеличение производительности двухвальцового станка и повышение качества переработки продукта.

Техническим результатом является увеличение степени измельчения продукта в прессовом канале.

Технический результат достигается тем что, привод кулачкового вала двухвальцового станка осуществлен при помощи дополнительно установленного на станине двухвальцового станка промежуточного вала, кинематически связанного с одним из мелющих вальцов посредством цепной передачи, а кинематическая связь промежуточного вала двухвальцового станка с кулачковым валом выполнена посредством дополнительно установленного мальтийского механизма, состоящего из стопорной шайбы и цевки, размещенных на промежуточном валу, и шестилопастного мальтийского креста, закрепленного на кулачковом валу двухвальцового станка. При этом мальтийский крест, закрепленный на кулачковом валу двухвальцового станка, в зависимости от физико-механических свойств перерабатываемого продукта может быть выполнен с количеством лопастей от четырех до восьми.

Таким образом, совокупность существенных признаков изобретения способствует достижению желаемого технического результата.

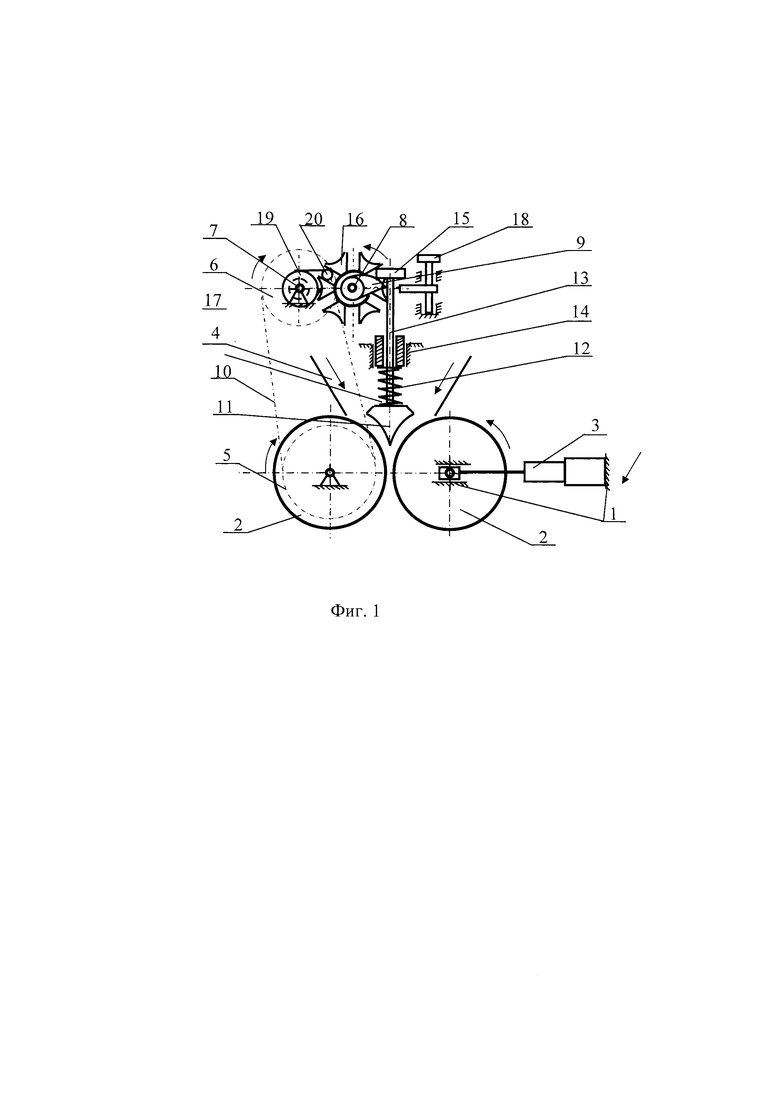

На фиг. 1 показан общий вид двухвальцового станка с мальтийским механизмом, содержащим шестилопастный мальтийский крест.

Двухвальцовый станок содержит станину 1, два мелющих вальца 2, механизм привала-отвала 3, загрузочный бункер 4, звездочку 5, установленную на мелющем вальце 2, звездочку 6, закрепленную на промежуточном валу 7, кулачковый вал 8, кулачки 9 кулачкового вала 8, цепную передачу 10, прессовую плиту 11, пружины 12, штоки 13, направляющие 14, пластину 15, шестилопастный мальтийский крест 16, регулировочные втулки 17, регулировочное устройство 18, стопорную шайбу 19 мальтийского механизма, цевку 20.

Двухвальцовый станок работает следующим образом. Перед запуском станка в работу с помощью регулировочной втулки 17 и регулировочного устройства 18 настраивают рабочие параметры двухвальцового станка для переработки конкретного продукта. Затем станок включают в работу и перерабатываемый продукт поступает из загрузочного бункера 4 к рабочим поверхностям вращающихся навстречу друг другу мелющих вальцов 2. Далее, при повороте промежуточного вала 7, кинематически связанного с мелющим вальцом 2 посредством цепной передачи 10, цевка 20 мальтийского механизма, закрепленная на промежуточном валу 7, входит в паз мальтийского креста 16, что приводит при дальнейшем вращении промежуточного вала 7 к повороту шестилопастного мальтийского креста 16 вместе с кулачковым валом 8 на 60°. При этом происходит плавный подъем пластины 15, контактирующей с выпуклой рабочей поверхностью кулачков 9, и связанной с ней посредством штоков 13 прессовой плиты 11 и происходит загрузка продукта в зазор, образовавшийся между рабочими поверхностями вальцов 2 и криволинейными нижними поверхностями размещенной на входе в прессовый канал прессовой плиты 11. При этом процесс измельчения продукта происходит с недостаточной интенсивностью за счет того, что сужающийся прессовый канал, образованный в данном случае только рабочими поверхностями мелющих вальцов 2, имеет незначительную длину и неудовлетворительные условия захвата продукта на переработку. По окончании поворота кулачкового вала 8 на 60° цевка 20 мальтийского механизма, закрепленная на вращающемся промежуточном валу 7, выйдет из паза мальтийского креста 16, что приводит к прекращению вращения кулачкового вала 8. При этом кулачки 9 кулачкового вала 8 выйдут из контакта с пластиной 15, прессовая плита 11 под действием сил тяжести и пружин 12 с ударным усилием займет рабочее положение, вновь образуя два прессовых канала, что приводит к завершению фазы загрузки продукта на переработку и началу фазы интенсивного измельчения продукта в двух прессовых каналах, образованных криволинейными поверхностями прессовой плиты 11 и рабочими поверхностями мелющих вальцов 2. В дальнейшем, при каждом полном обороте (360°) промежуточного вала 7 кулачковый вал 8, кинематически связанный с промежуточным валом 7 при помощи мальтийского механизма с шестилопастным мальтийским крестом 16, будет поворачиваться на 60°, в результате чего очередной контакт между кулачками 9 и пластиной 15 произойдет только через пять полных оборотов промежуточного вала 7 с последующим повторением загрузочной фазы работы двухвальцового станка. При этом время фазы интенсивной переработки (измельчения) продукта будет существенно увеличено по сравнению с временем фазы загрузки продукта на переработку, так как полный оборот кулачкового вала 8 и повторение фазы загрузки продукта на переработку благодаря мальтийскому механизму с шестилопастным мальтийским крестом 16 происходит только через каждые пять полных оборотов промежуточного вала 7 в течение которых продукт подвергается интенсивному измельчению в двух, образованных криволинейными поверхностями прессовой плиты 11 и рабочими поверхностями мелющих вальцов 2, прессовых каналах увеличенной длины с существенно лучшими условиями захвата продукта на переработку, что приводит к повышению степени измельчения продукта и увеличению производительности двухвальцового станка в целом.

При дальнейшей работе двухвальцового станка описанные выше загрузочные и рабочие фазы его работы повторяются.

Следует отметить, что при переработке продукта с повышенными прочностными характеристиками количество лопастей мальтийского креста должно быть увеличено, что приведет к увеличению продолжительности фазы интенсивной переработки продукта в наиболее оптимальных условиях.

Таким образом, предлагаемое устройство двухвальцового станка позволяет увеличить производительность вальцового станка и повысить степень измельчения продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухвальцовый станок | 2018 |

|

RU2680580C1 |

| Двухвальцовый станок с межвальцовым устройством | 2016 |

|

RU2631688C1 |

| ЛЕНТОЧНО-ВАЛЬЦОВЫЙ СТАНОК | 2013 |

|

RU2538115C1 |

| Вальцовый станок с межвальцовым устройством | 2015 |

|

RU2616800C1 |

| Ленточно-вальцовый станок | 2023 |

|

RU2817738C1 |

| ДИСКО-ВАЛЬЦОВЫЙ СТАНОК | 2010 |

|

RU2442656C1 |

| ВАЛЬЦОВЫЙ СТАНОК | 2008 |

|

RU2376064C1 |

| МУКОМОЛЬНЫЙ ВАЛЬЦОВЫЙ СТАНОК | 1997 |

|

RU2115478C1 |

| МЕХАНИЗМ ПРИВАЛА-ОТВАЛА ПОДВИЖНОГО МЕЛЮЩЕГО ВАЛЬЦА ВАЛЬЦОВОГО СТАНКА | 1999 |

|

RU2162739C2 |

| МУКОМОЛЬНЫЙ ВАЛЬЦОВЫЙ СТАНОК | 1996 |

|

RU2115477C1 |

Изобретение относится к средствам для измельчения продуктов растительного происхождения, в частности для использования на мукомольных и комбикормовых предприятиях. Двухвальцовый станок содержит станину 1, два мелющих вальца 2, механизм привала-отвала 3, загрузочный бункер 4, звездочку 5, установленную на мелющем вальце 2, звездочку 6, закрепленную на промежуточном валу 7, кулачковый вал 8 с кулачками 9, цепную передачу 10, прессовую плиту 11, пружины 12, штоки 13, направляющие 14, пластину 15. Привод кулачкового вала 8 выполнен в виде дополнительно установленного на станине 1 промежуточного вала 7, кинематически связанного с одним из мелющих вальцов посредством цепной передачи 10, а кинематическая связь промежуточного вала 7 с кулачковым валом 8 выполнена посредством дополнительно установленного мальтийского механизма, состоящего из стопорной шайбы 19 и цевки 20, размещенных на промежуточном валу 7, и шестилопастного мальтийского креста 16, закрепленного на кулачковом валу 8. Прессовая плита 11, размещенная на входе в сужающийся прессовый канал, имеет длину, равную длине рабочих поверхностей мелющих вальцов 2. Двухвальцовый станок обеспечивает повышение производительности. 1 з.п. ф-лы, 1 ил.

1. Двухвальцовый станок, содержащий станину, два мелющих вальца, привод, механизм привала-отвала, при этом на входе в сужающийся прессовый канал, образованный рабочими поверхностями мелющих вальцов, размещена прессовая плита, длина которой равна длине рабочих поверхностей мелющих вальцов и на которой закреплены нижние концы штоков, установленных с возможностью вертикального перемещения в регулировочных втулках, которые посредством резьбового соединения установлены в направляющих, закрепленных на станине станка, причем на штоках между прессовой плитой и регулировочными втулками размещены пружины, а верхние части штоков соединены пластиной, вертикальное перемещение которой ограничено стопорным устройством с возможностью его перемещения по высоте и образующим пару винт-гайка с регулировочным винтом, смонтированным в направляющих станины станка, причем указанная пластина размещена параллельно рабочим поверхностям мелющих вальцов и установлена с возможностью контакта с кулачками кулачкового вала, размещенного в смонтированных на станине станка опорах со смещением по отношению к прессовой плите на величину радиуса кулачкового вала, отличающийся тем, что привод кулачкового вала двухвальцового станка осуществлен при помощи дополнительно установленного на станине двухвальцового станка промежуточного вала, кинематически связанного с одним из мелющих вальцов посредством цепной передачи, а кинематическая связь промежуточного вала двухвальцового станка с кулачковым валом выполнена посредством дополнительно установленного мальтийского механизма, состоящего из стопорной шайбы и цевки, размещенных на промежуточном валу, и шестилопастного мальтийского креста, закрепленного на кулачковом валу двухвальцового станка.

2. Двухвальцовый станок по п. 1, отличающийся тем, что мальтийский крест, закрепленный на кулачковом валу двухвальцового станка, может быть выполнен с количеством лопастей от четырех до восьми в зависимости от физико-механических свойств продукта.

| Двухвальцовый станок | 2018 |

|

RU2680580C1 |

| CN 203540610 U, 16.04.2014 | |||

| US 7997516 B2, 16.08.2011 | |||

| US 5876648 A, 02.03.1999 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| ЛЕНТОЧНО-ВАЛЬЦОВЫЙ СТАНОК | 2013 |

|

RU2538115C1 |

Авторы

Даты

2020-02-13—Публикация

2019-05-13—Подача