Группа изобретений относится к целлюлозно-бумажной промышленности и может быть использована в производстве бумаги для печати ценных бумаг и документов длительного срока пользования, содержащей как минимум один защитный признак.

Известна бумажная масса для изготовления бумаги (SU 417566, опубликовано 28.02.1974), которая содержит хлопковую целлюлозу, льняную целлюлозу и дефлокулятор.

Известен способ изготовления длинноволокнистой бумаги-основы для оболочки колбасных изделий (RU 2021410, опубликовано 15.10.1994), в котором льняную или пеньковую целлюлозу размалывают совместно с хлопковой целлюлозой до степени помола 17-25 ШР, смешивают с вискозным волокном, отливают бумажное полотно, пропитывают его поливиниловым спиртом и сушат.

Известна бумага-основа для копирования (SU 1024541, опубликовано 23.06.1983), изготовленная с использованием сульфатной небеленой хвойной, сульфатной беленой лиственной и хлопковой целлюлозы. Применение указанной волокнистой композиции при изготовлении бумаги позволяет улучшить физико-механические характеристики бумаги. Однако, получаемая из этой волокнистой композиции бумага обладает низкой белизной и не может применяться для изготовления документов длительного срока пользования.

За основу при разработке заявляемого технического решения принята волокнистая композиция для изготовления бумаги для документов длительного срока пользования, которая используется на АО «Гознак» (ТУ 47-01-227-98). Композиция состоит из хлопковой целлюлозы, сульфатной беленой целлюлозы из хвойной древесины и содержит другие добавки неволокнистой природы. Данная волокнистая композиция обеспечивает необходимую прочность и долговечность бумаги, требуемые для обеспечения гарантийного срока службы документов, отпечатанных на этой бумаге.

Предлагаемое техническое решение направлено на увеличение физико-механической прочности бумаги и, как следствие, на повышение износостойкости и долговечности отпечатанных на ней документов. Это позволяет расширить область применения этой бумаги и использовать ее в качестве основы для печати банкнот.

Технический результат заключается в получении бумаги с хорошей физико-механической прочностью для изготовления документов длительного срока пользования, в частности, для банкнот.

Технический результат достигается за счет волокнистой композиции для изготовления бумаги, включающей сульфатную беленую хвойную целлюлозу в количестве 50-70 мас.% в пересчете на абсолютно сухое волокно от массы сухого волокна, льняную целлюлозу в количестве 30-50 мас.% в пересчете на абсолютно сухое волокно от массы сухого волокна и добавки неволокнистой природы, при этом льняная целлюлоза содержит лигнина не более 0,4 мас.%, альфа-целлюлозы не менее 90 мас.%, смол и жиров не более 0,5 мас.%.

Также технический результат достигается за счет бумаги, изготовленной из заявляемой волокнистой композиции.

Преимущественно, бумага содержит, по крайней мере, один защитный признак.

В частности, бумага применяется для изготовления банкнот.

Заявляемую волокнистую композицию изготавливают следующим образом.

Льняное волокно при степени полимеризации более 800 характеризуется средней длиной единичных волокон до 100 см. Для сравнения, средняя длина единичных волокон хлопкового волокна при степени полимеризации до 1100-1200 обычно не превышает 6 см. По этой причине применение льняной целлюлозы в производстве бумаги вызывает технологические затруднения, связанные со сложностью размола льняной целлюлозы на размольном оборудовании (конические и дисковые мельницы, роллы и др.), а также с низкой скоростью обезвоживания волокнистой массы, содержащей льняную целлюлозу, на сетке бумагоделательной машины (БДМ) при отливе бумаги. Причем эти затруднения становятся особенно критичными при содержании льняной целлюлозы в композиции бумаги более 30 мас.% в пересчете на абсолютно сухое волокно. Наличие этих технологических затруднений не позволяет изготовить бумагу, которую можно использовать для изготовления документов длительного срока пользования.

Для устранения указанной проблемы в изобретении предлагается использовать для изготовления бумаги льняную целлюлозу с низким содержанием примесей, которая характеризуется следующими параметрами: массовая доля альфа-целлюлозы по ГОСТ 6840 - не менее 90 мас.%; массовая доля лигнина по ГОСТ 11960 - не более 0,4 мас.%, содержание смол и жиров по ГОСТ 6841 - не более 0,5 мас.%. Если параметры применяемой льняной целлюлозы не соответствуют вышеуказанным характеристикам, то при изготовлении бумаги не удается устранить вышеуказанные технологические затруднения, особенно при содержании льняной целлюлозы в композиции бумаги более 30 мас.% в пересчете на абсолютно сухое волокно. Мы установили, что при использовании в композиции бумаги льняной целлюлозы в заявленном соотношении и с заявляемыми в изобретении характеристиками, вышеуказанные технологические затруднения в процессе размола волокнистой массы и отлива бумажного полотна на сетке БДМ могут быть устранены.

В последнее время появились новые технологии переработки однолетних растений с целью получения целлюлозных волокон. Например, в заявляемой волокнистой композиции применяют льняную целлюлозу, изготовленную по технологии, описанной в документе (RU 2779000, опубликован 09.09.2022). В известном техническом решении льняную сырьевую массу сначала пропускают через агрегат механического трепания, рыхлитель-очиститель и чесальную машину, промывают в растворе щелочи со смачивателем, подкисляют в растворе серной кислоты со смачивателем, затем промывают и обрабатывают щелочно-пероксидным раствором и снова промывают. Процесс изготовления льняной целлюлозы завершается центрифугированием и сушкой полученного продукта. Изготовленная по этой технологии льняная целлюлоза соответствует по содержанию примесей характеристикам, заявленным в предлагаемом изобретении. При совпадении свойств можно применить льняную целлюлозу, изготовленную в соответствии с другими техническими решениями.

Предпочтительно, чтобы применяемая в изобретении льняная целлюлоза характеризовалась динамической вязкостью медно-аммиачного раствора, измеренной по ГОСТ 14363.2, не менее 100 мПа⋅с.

Перед использованием в волокнистой композиции для изготовления бумаги льняную целлюлозу размалывают до степени помола 42-60 ШР или, что более предпочтительно - до степени помола 44-56 ШР. Если степень помола льняной целлюлозы выходит за нижнюю границу вышеуказанного диапазона, возникают проблемы при отливе бумаги из-за большой длины волокон льняной целлюлозы. При превышении верхней границы диапазона не удается получить бумагу с хорошей физико-механической прочностью.

Размолотую льняную целлюлозу разбавляют водой и смешивают с сульфатной беленой хвойной целлюлозой, предварительно размолотой до степени помола 52-64 ШР или, что более предпочтительно - до степени помола 57-64 ШР. Если степень помола сульфатной беленой хвойной целлюлозы выходит за нижнюю границу вышеуказанного диапазона не удается получить бумагу с хорошими печатно-технологическими свойствами. При превышении верхней границы диапазона не удается получить бумагу с хорошей физико-механической прочностью. В частном случае осуществляют совместный размол смеси сульфатной беленой хвойной целлюлозы и льняной целлюлозы.

Содержание льняной целлюлозы в волокнистой композиции в пересчете на абсолютно сухое волокно должно соответствовать 30-50 мас.%. При содержании льняной целлюлозы в волокнистой композиции менее 30 мас.% не удается получить бумагу с хорошей физико-механической прочностью. В обратном случае, при содержании более 50 мас.% льняной целлюлозы, возникают проблемы с формованием и обезвоживанием бумажного полотна на бумагоделательной машине.

Содержание сульфатной беленой хвойной целлюлозы в волокнистой композиции в пересчете на абсолютно сухое волокно соответствует 50-70 мас.%. При содержании беленой сульфатной хвойной целлюлозы менее 50 мас.% ухудшаются печатно-технологических свойства бумаги. В обратном случае, при содержании более 70 мас.% беленой сульфатной хвойной целлюлозы, не удается получить бумагу с хорошей физико-механической прочностью. В частном случае в волокнистой композиции может содержаться до 5 мас.% беленой сульфатной лиственной целлюлозы, размолотой до степени помола 35-50 ШР.

В волокнистую композицию вводят добавки неволокнистой природы: карбонат кальция, диоксид титана, бланфикс, проклеивающее вещество на основе алкилкетендимеров, полиамидо(амин)эпихлоргидриновую смолу и другие. Введение этих добавок позволяет добиться требуемых прочностных, оптических, печатно-технологических и потребительских свойств бумаги и отпечатанных на ней документов.

Из приготовленной волокнистой композиции (бумажной массы) формуют известным способом бумажное полотно на круглосеточной или плоскосеточной БДМ. Это полотно обрабатывают с поверхности проклеивающими составами, содержащими крахмал, модифицированный крахмал, поливиниловый спирт, глицерин, гликоли, пеногасители, биоцидные добавки и другое. В частном случае бумажное полотно обрабатывают с поверхности составами на основе акриловых или полиуретановых дисперсий. Сформованное бумажное полотно высушивают и сматывают на накат.

Под защитными признаками в предлагаемом изобретении подразумеваются: вводимые в бумажную массу окрашенные или неокрашенные волокна; формируемые в бумаге в процессе изготовления с помощью круглой сетки или эгутера водяные знаки; вводимые в бумагу в процессе изготовления нити (в том числе с оконным выходом); вводимые в бумагу на различных стадиях изготовления (в бумажную массу, при формовании бумажного полотна на сетке, при поверхностной проклейке и т.д.) скрытые и машиночитаемые защитные признаки и другое.

Бумага для изготовления банкнот должна характеризоваться высокими физико-механическими характеристиками и не должна изменять своих свойств в течение всего периода обращения изделий. Бумага, изготавливаемая в соответствии с предлагаемой волокнистой композицией, удовлетворяет этим требованиям, что позволяет применить её для печати банкнот. Преимуществом в этом случае является снижение себестоимости изготавливаемой продукции за счет использования в бумаге менее дефицитной, по сравнению с хлопком, льняной целлюлозой, которая культивируется и произрастает на территории нашей страны.

Далее заявленная волокнистая композиция подробно объясняется на примерах.

Пример 1 (заявленная волокнистая композиция)

Готовят волокнистую композицию путем смешивания сульфатной беленой хвойной целлюлозы, размолотой на дисковых мельницах до степени помола 57 ШР, с льняным волокном, размолотым в ролле до 56 ШР (массовая доля альфа-целлюлозы - 94%; массовая доля лигнина - 0,35%; содержание смол и жиров - 0,42%), в соотношении 1:1 по массе абсолютно сухого волокна.

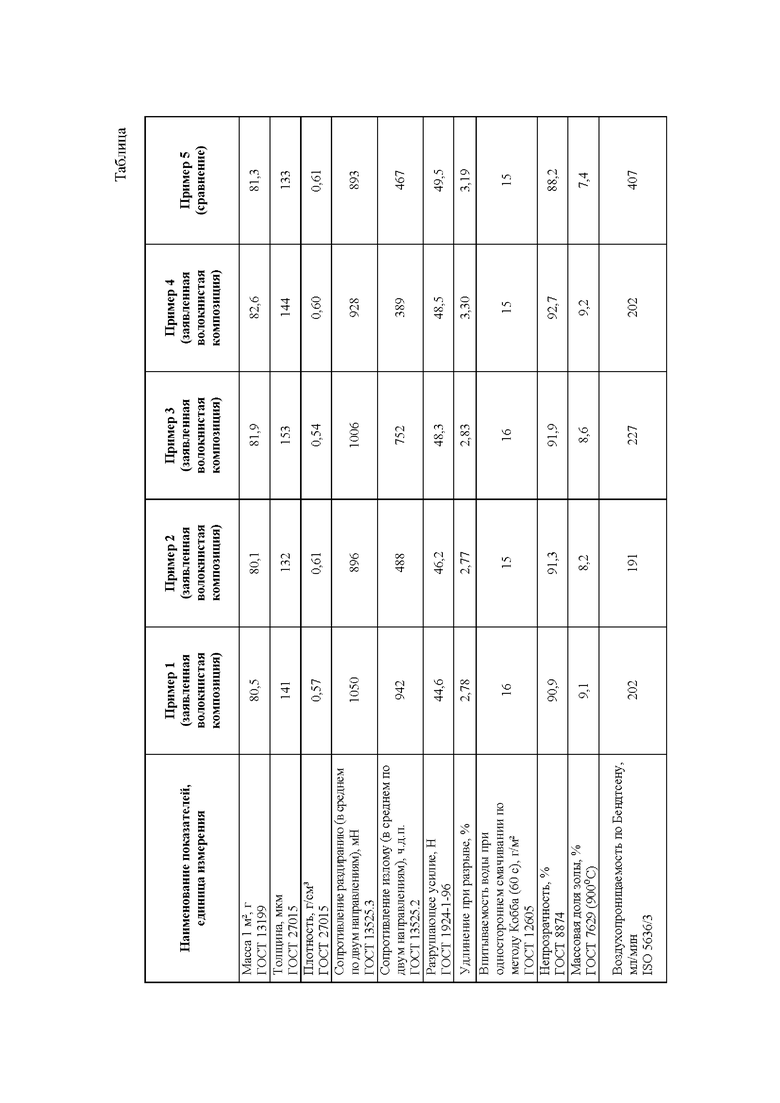

В приготовленную волокнистую композицию добавляют суспензию карбоната кальция в количестве 12 %, водную эмульсию димера алкилкетена (АКД) в количестве 0,7%, водный раствор катионного крахмала в количестве 0,7% и влагопрочную смолу в количестве 0,5% (все расходы приведены в пересчете на 100% вещество в процентах от массы волокон). Из полученной волокнистой композиции вырабатывают бумагу-основу с водяным знаком, которую далее пропитывают на клеильном прессе смесью 2% водного раствора поливинилового спирта, смешанного с глицерином в соотношении 50:1 (по объёму). Качественные показатели готовой бумаги даны в таблице.

Пример 2 (заявленная волокнистая композиция)

Готовят волокнистую композицию путем смешивания сульфатной беленой хвойной целлюлозой, размолотой до 57 ШР, с льняным волокном, размолотым до 44 ШР (массовая доля альфа-целлюлозы - 94%; массовая доля лигнина - 0,35%; содержание смол и жиров - 0,42%), в соотношении 7:3 по массе абсолютно сухого волокна.

В приготовленную таким образом волокнистую композицию добавляют суспензию карбоната кальция в количестве 12%, водную эмульсию АКД в количестве 0,7%, водный раствор катионного крахмала в количестве 0,7% и влагопрочную смолу в количестве 0,5% (все расходы приведены в пересчете на 100% вещество в процентах от массы волокон). Из полученной волокнистой композиции вырабатывают бумагу-основу с водяным знаком, которую далее пропитывают на клеильном прессе смесью 2% водного раствора поливинилового спирта, смешанного с глицерином в соотношении 50:1 (по объёму). Качественные показатели готовой бумаги даны в таблице.

Пример 3 (заявленная волокнистая композиция)

Готовят волокнистую композицию путем смешивания сульфатной беленой хвойной целлюлозы, размолотой до 62 ШР, с льняным волокном, размолотым до 44 ШР (массовая доля альфа-целлюлозы - 94%; массовая доля лигнина - 0,35%; содержание смол и жиров - 0,42%), в соотношении 7:3 по массе абсолютно сухого волокна.

В приготовленную таким образом волокнистую композицию добавляют суспензию карбоната кальция в количестве 12%, водную эмульсию АКД в количестве 0,7%, водный раствор катионного крахмала в количестве 0,7 % и влагопрочную смолу в количестве 0,5% (все расходы приведены в пересчете на 100% вещество в процентах от массы волокон). Из полученной волокнистой композиции вырабатывают бумагу-основу с водяным знаком, которую далее пропитывают на клеильном прессе смесью 2% водного раствора поливинилового спирта, смешанного с глицерином в соотношении 50:1 (по объёму). Качественные показатели готовой бумаги даны в таблице.

Пример 4 (заявленная волокнистая композиция)

Готовят волокнистую композицию путем смешивания сульфатной беленой хвойной, размолотой до 64 ШР, с льняным волокном, размолотым до 44 ШР (массовая доля альфа-целлюлозы - 94%; массовая доля лигнина - 0,35%; содержание смол и жиров - 0,42%), в соотношении 7:3 по массе абсолютно сухого волокна.

В приготовленную таким образом волокнистую композицию добавляют суспензию карбоната кальция в количестве 12%, водную эмульсию АКД в количестве 0,7%, водный раствор катионного крахмала в количестве 0,7 % и влагопрочную смолу в количестве 0,5% (все расходы приведены в пересчете на 100% вещество в процентах от массы волокон). Из полученной волокнистой композиции вырабатывают бумагу-основу с водяным знаком, которую далее пропитывают в клеильном прессе смесью 2% водного раствора поливинилового спирта, смешанного с глицерином в соотношении 50:1 (по объёму). Качественные показатели готовой бумаги даны в таблице.

Пример 5 (сравнение)

Готовят волокнистую композицию путем смешивания сульфатной беленой хвойной целлюлозы, размолотой до 57 ШР, с хлопковой беленой полумассой из очесов, размолотой до 64 ШР, в соотношении 1:1 по массе абсолютно сухого волокна.

В приготовленную таким образом волокнистую композицию добавляют суспензию карбоната кальция в количестве 12%, водную эмульсию АКД в количестве 0,7%, водный раствор катионного крахмала в количестве 0,7 % и влагопрочную смолу в количестве 0,5% (все расходы приведены в пересчете на 100% вещество в процентах от массы волокон). Из полученной волокнистой композиции вырабатывают бумагу-основу с водяным знаком, которую далее пропитывают на клеильном прессе смесью 2% водного раствора поливинилового спирта, смешанного с глицерином в соотношении 50:1 (по объёму). Качественные показатели готовой бумаги даны в таблице.

Как видно из полученных результатов, образцы бумаги, изготовленные в соответствии с волокнистой композицией изобретения (Примеры 1-4), показывают более высокое сопротивление раздиранию и более низкую воздухопроницаемость по Бендтсену, по сравнению с образцом бумаги, изготовленным в соответствии с прототипом (Пример 5). Наилучший результат получается при использовании волокнистой композиции, содержащей сульфатную беленую хвойную целлюлозу и льняную целлюлозу в соотношении 1:1 (Пример 1). Все образцы бумаги запечатали офсетным, металлографским, высоким и трафаретным способами печати, и они показали хорошие печатно-технологические свойства и хорошую устойчивость печатных изображений к стирке и обработке горячими щелочными растворами.

Таким образом, применение заявляемой волокнистой композиции позволяет получить бумагу с хорошей физико-механической прочностью, которая запечатывается всеми известными способами печати, применяемыми для изготовления защищенных документов и ценных бумаг. Эту бумагу можно использовать для изготовления документов длительного срока пользования, в частности, для изготовления банкнот. Технический результат достигается за счет применения волокнистой композиции, содержащей вместо хлопковой целлюлозы льняную целлюлозу в количестве 30-50 мас.%, причем льняная целлюлоза должна иметь заявленные в изобретении характеристики по содержанию лигнина, альфа-целлюлозы, смол и жиров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ДОКУМЕНТОВ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПОМОЩЬЮ ЭТОГО СПОСОБА | 2019 |

|

RU2708007C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 2006 |

|

RU2318942C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОЙ И ЛИПОФОБНОЙ БУМАГИ С ИСПОЛЬЗОВАНИЕМ МИКРОФИБРИЛЛЯРНЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2015 |

|

RU2589671C1 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1647066A1 |

| Волокнистая масса для изготовления бумаги | 1980 |

|

SU896139A1 |

| Способ изготовления декоративной бумаги-основы | 1986 |

|

SU1481307A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1994 |

|

RU2061136C1 |

| Композиция для производства термочувствительной бумаги | 2016 |

|

RU2642801C1 |

| Способ изготовления бумаги | 1989 |

|

SU1694757A1 |

| Бумажная масса для изготовления папиросной бумаги | 1980 |

|

SU910909A1 |

Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано в производстве бумаги для печати ценных бумаг и документов длительного срока пользования, в частности, для банкнот. Волокнистая композиция для изготовления бумаги включает сульфатную беленую хвойную целлюлозу в количестве 50-70 мас.% в пересчете на абсолютно сухое волокно от массы сухого волокна, льняную целлюлозу в количестве 30-50 мас.% в пересчете на абсолютно сухое волокно от массы сухого волокна и добавки неволокнистой природы. При этом льняная целлюлоза содержит лигнина не более 0,4 мас.%, альфа-целлюлозы не менее 90 мас.%, смол и жиров не более 0,5 мас.%. Также предложена бумага, изготовленная из заявляемой волокнистой композиции. Обеспечивается получение бумаги с хорошей физико-механической прочностью для изготовления документов длительного срока пользования. 2 н. и 2 з.п. ф-лы, 1 табл., 5 пр.

1. Волокнистая композиция для изготовления бумаги, включающая сульфатную беленую хвойную целлюлозу в количестве 50-70 мас.% в пересчете на абсолютно сухое волокно от массы сухого волокна, льняную целлюлозу в количестве 30-50 мас.% в пересчете на абсолютно сухое волокно от массы сухого волокна и добавки неволокнистой природы, при этом льняная целлюлоза содержит лигнина не более 0,4 мас.%, альфа-целлюлозы не менее 90 мас.%, смол и жиров не более 0,5 мас.%.

2. Бумага, изготовленная из волокнистой композиции, охарактеризованной в п.1.

3. Бумага по п.2, отличающаяся тем, что содержит по крайней мере один защитный признак.

4. Бумага по п.2, отличающаяся тем, что применяется для изготовления банкнот.

| Нитепроводник к намоточным машинам | 1930 |

|

SU21766A1 |

| Бумага-основа для копировальной бумаги | 1982 |

|

SU1024541A1 |

| 1972 |

|

SU417566A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО ПОЛОСТЬ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2066674C1 |

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

Авторы

Даты

2023-12-13—Публикация

2023-04-18—Подача