Изобретение относится к сельскохозяйственной машинной технике, в частности к почвообрабатывающим орудиям со стоечно-корпусными приводами с пружинной защитой или жесткой конструкции и может быть использовано в действующих и во вновь созданных корпусных, рамных ротационных и батарейных, как в узкополосных, так и в широкозахватных боронах, культиваторах и в пахотно-сеятельных комплексах.

Близкими к уровню техники можно отнести изобретения:

АС 1690561 А1, от 20.01.89 г. А.В. Лаврухин. АС 1568905 А1, от 12.04.88 г. А.И. Воронин.

AC 1713458 А1, от 17.05.90 г. И.Р. Назаров. АС 1628867 А1, от 22.03.89 г. В.Я. Шатин.

Патент №2462851 С1, от 04.02.2011 г., В.М. Островерх.

Патент №2513714 С2, от 22.03.2013 г., В.М. Островерх.

Патент №2371899 С2, от 10.11..2000 г., В.М.Островерх. В качестве наиболее близкого аналога изобретения « Культиватор ротационный с универсальными дисковыми орудиями «ВИКОСТ».

К общим недостаткам можно отнести:

1. В раме бороны на батарейных валах в четырехрядном варианте сборки устанавливаются круглые сферические вогнутые больших диаметров диски, через интервал 300 мм в каждом ряду. При этом каждый диск работает с узким следом захвата 100 мм обработки почвы одной лицевой вогнутой стороной нижнего сегмента с непрерывной отрезкой, сдвигом, оборотом и выносом на поверхность пластов почвы. Такое устройство дисков и их работа вынуждает применять в раме большое количество, 10 штук дисков на каждый метр обработки, а также устанавливать батареи в каждом ряду скошенными под углом атаки. На диски налипают частицы почвы и их требуется очищать специальными чистиками. В связи с этим требуется применять трактор с большим усилием и расходом топлива. При этом низкая производительность и качество обработки. Это представляет экологическую грязную и обедняющую обработку почвы, которая расструктуривается и распыляется, а также снижается ее плодородность.

2. Конструкционный вариант батарей с секционными ротационными рабочими частями, разделяющие круглые диски больших диаметров на большое количество мелких отдельных фигурных зубов, удерживающих ступицей с тарельчатой звездообразной пружиной и распорными втулками между дисками, представляют в сборе сложную конструкцию с низкой надежностью и долговечностью в работе. Узкая ширина у каждых рабочих двадцати зубов, расположенных по кругу каждого диска производят малую ширину захвата обработки почвы и это требует увеличения количества рядов батарей в раме и большого количества дисков и к ним стоек с корпусами в приводе батарей. Диски работают с низким качеством и производительностью, распыляют, расструктуривают и обедняют плодородность почвы. Такие батареи относятся к сезонной технике узкого назначения и не обладают универсальностью в применении для других технологических операций.

3. Известны также отдельные рабочие диски больших диаметров усечено-конических форм с удлиненными мелкими зубьями размещенными по краю окружности. Такие диски устанавливаются в культиваторе, где каждый диск на отдельной стойке жесткой или с пружинным устройством, которые закреплены верхним концом на раме, а нижним концом закреплены на оси в шариковом корпусе или диск установлен на отдельной жесткой стойке, удерживающей корпус с вращающейся в нем осью. При этом все диски на стойках установлены в раме в два ряда и больше, с перекрытием промежутков предыдущих дисков и которые развернуты под углом атаки по ходу движения. Такие устройства дисков в культиваторе сложные, трудоемкие и дорогостоящие, которые не исчерпывают полностью положительные конструктивные возможности.

4. Диски с вертикальным рыхлительным процессом одним боком обработки почвы с оборотом пластов или с их внутренним сдвигом, требуют больших усилий погружения рабочих частей в почву и выхода из нее при сплошной обработке. Они не достаточно качественно рыхлят почву и удаляют сорняки с их заделкой в почву. Это требует применения дополнительных орудий в задних рядах в раме в виде батарей или прикатывающих катков для дробления комков, выравнивания и уплотнения поверхности поля, а также применения трактора с большим тяговым усилием.

5. Применение сельхозпредприятиями большого количества специальной почвообрабатыаюей техники требует дополнительных площадей и помещений для хранения и ремонта, а также наличия большого количества запчастей, другой техники и занятости обслуживающего персонала. А также дополнительного финансирования, что удорожает рыночную стоимость конечного продукта и снижает покупательскую и конкурентную способность.

6. Указанные общие недостатки известной техники снижают конструктивные, технологические, экологические, качественные, производительные и потребительские возможности. В связи с этим требуют создания новой более прогрессивной и эффективной машинной промышленной сельхозтехники, конкурентноспособной и с высоким рыночным спросом.

Целью изобретения является:

1. Создание унифицированной по конструкции, основным параметрам и размерам новой более технологичной и рационально продуктивной почвосберегающей и высоко производительной машинной промышленной техники. Предназначенной для интенсивной внутрипочвенной безоборотной и экологически чистой обработки различных видов почв. Способной работать в отдельный пахотный период, в совмещенный пахотный период с одновременным высеваниием семян, и в растительный период различных культур.

2. Создание новых по устройству сменных рабочих частей для различных технологических видов внутрипочвенных обработок, позволяющих увеличить общий сплошной обрабатываемый след, шире традиционного узкого, за счет увеличения по окружности и высоте рабочих микро-торце-вибрирующих контуров лопастей, вращающихся погруженными в почву и приводящиеся во вращательное реактивное движение от редукционных приводных узлов, связанных с батарейно-колесными приводами в двухрядном расположении в раме сельхозтехники.

3. Предоставление возможности быстрой и удобной замены в комплектных редукционных узлах любых комплектных рабочих вращающихся лопастей, для выполнения различных процессов внутрипочвенных обработок, или в движении техники на ходу настраиваемых обработок, для срезания ботвы и стеблей различной растительности над поверхностью почвы, одними и теми же вращающимися лопастями.

4. Предоставление возможности сельскохозяйственным предприятиям сокращение парка специальной для одного процесса почвообрабатывающей техники, к ней тяговой силы, расхода запчастей, горючесмазочных материалов, а также занятости обслужывающего персонала и сокращения сроков подготовки новой сельхозтехники для предстоящих сезонных работ.

5. Предоставление возможности изготовителю комплектов орудий и машинной техники повысить качество, производительность и рентабельность при организации специализированного и ремонтного производства, с использованием в работе высоких технологий и нового оборудования, а также повысить потребительскую способность нового изделия.

6. Предоставление возможности потребителю выбора при заказе и поставке наиболее необходимой для него комплектности орудий и к ним рабочих запасных частей, исходя из своих агротехнических и экономических соображений.

7. На этапе созданного и зарегистрированного материала изобретения провести конструктивную и технологическую разработку документации на опытнодействующие образцы изделий и ознакомить ими сельхозпредприятия и предприятия-изготовители, с целью их согласия на организацию и выпуск опытной и промышленной новой сельхозтехники. Начать налаживание деловой коммерциализации между предприятиями участниками и заинтересованными инвесторами по выпуску и реализации инновационной техники.

Это достигается тем, что культиватор батарейно-колесный с редукторными приводами с вращающимися лопастями в своей основной сборке содержит собранную прицепную раму, у которой спереди посредине рамы на верхней части закреплено крепежное устройство с шарнирным пальцем и ниже в двух ушках с пальцами удерживают общую тягу, имеющую крепежное отверстие на ее переднем конце, а в промежутке между ними в ушке закреплен своим нижним штоковым концом гидроцилиндр, который верхним штоковым концом закреплен на раме в крепежном устройстве, а к гидроцилиндру в двух местах установлены шланги высокого давления, связывающие его через присоединяющие наконечники с гидросистемой трактора и управляемой трактористом с кабины трактора для поднятия над поверхностью почвы или опускания на почву всей рамы культиватора и при этом воздействуя через штангу, расположенную между крепежным устройством с шарнирным пальцем и ушком на подвижную заднюю часть рамы, у которой на двух концах установлены два задних опорных колеса. При этом в верхнем ушке с пальцем установлен со штоковым задним концом второй гидроцилиндр с двумя шлангами высокого давления, а передним концом второй гидроцилиндр установлен через палец во втором ушке. Причем второй гидроцилиндр воздействует своим штоком под давлением от гидросистемы на стойку с закрепленной посередине балкой, у которой по двум краям в подшипниковых корпусах установлен на общей оси прикатывающий каток. При этом с двух боков рамы закреплены болтами четыре стойки, которые нижним концом вставлены в прямоугольный паз в ушке и закреплены болтами, а ушко приварено к радиальной поверхности в колесных корпусах с подшипниками, которые смазываются через масленку. При этом корпус внутренней втулкой с крепежным фланцем плотно посажен на переднем конце распорной втулки, в которой по горизонтальной оси внутри выполнено квадратное отверстие с размерами 40×40 мм, а с левой стороны в отверстие распорной втулки вставлен с зазором по всей длине квадратного сечения квадратный батарейный вал, просунутый правым концом. За распорной втулкой на вал одета квадратным отверстием во втулке редукторная приводная большая шестерня с косыми зубьями, выполненными под углом 45 градусов по краю наружной поверхности с диаметром, например, 500 мм или больше и толщиной 12 мм, а шестерня зафиксирована от горизонтального перемещения упирающейся в передний торец распорной втулки, одетой квадратным сквозным отверстием на батарейный вал, а на наружной радиальной поверхности распорной втулки установлен подшипниковый корпус, которым он продет через установочное отверстие в средней части с правого бока в стойке, выполненной из швеллера, а своим приваренным к корпусу фланцем корпус жестко закреплен на стойке болтами. При этом на батарейный вал последовательно одевается следующая распорная втулка, а за ней одевается следующая такая же большая редукторная шестерня, и в такой же последовательности производят полную сборку батарейного вала переднего ряда в раме. После этого производят сборку второго батарейного вала во втором заднем ряду в раме, с размещением его больших редукторных шестерней с редукторными узлами с перекрытием ими напротив промежутков между шестерней с редукторными узлами в первом ряду. Причем все большие редукторные шестерни переднего и заднего рядов связаны в зацеплении своими зубьями снизу сегмента по диаметру с зубьями такого же модуля в редукторных малых шестернях диаметром, например, 100 мм и толщиной 12 мм, которые установлены одинаково на конце в каждой швеллерной стойки в подшипниковом корпусе, приваренном снизу к передней плоскости в стойке. Причем в корпусе малые шестерни закреплены своим центральным квадратным отверстием, посаженным на квадратную шейку в оси, у которой на круглой нижней шейке посажен шариковый подшипник, разделенный упорной шайбой, а на верхней шейке посажен роликовый подшипник и защищены с нижнего и верхнего концов сальниками, а сверху прижаты ступенчатой шайбой и зажаты на резьбовом конце гайкой с контргайкой, а на нижнем конце оси выполнен крепежный фланец, с фиксирующим нижним квадратным выступом и с крепежными резьбовыми отверстиями по окружности. При этом на верхнем конце в каждой швеллерной стойке на ее передней плоскости выполнено фиксирующее овальное отверстие, в которое продета проточенной шейкой фиксирующая гайка, закрученная на передний резьбовой конец тяги, а на выступающий торец шейки гайки одета шайба и затянута контргайкой. При этом резьбовая тяга продета с зазором через совпадающее овальное отверстие в общей установочной рейке, на которой сзади одета на тягу тарельчатая шайба и пружина сжатия большого усилия, а сверху на резьбовой конец одета задняя тарельчатая шайба, и в сборе затянуты до требуемого усилия пружины гайкой с контргайкой. Такое устройство служит в качестве пружинной защиты при почвообработке, с установкой его в каждой стойке с редукторным узлом с вращающейся рабочей лопастью на нижнем конце осевого крепежного фланца. При этом на двух краях общей каждой установочной рейки сзади установлены крепежные ушки, закрепленные четырьмя болтами, а между двух частей ушек размещен конец штока с продетым пальцем со шплинтом, удерживающими гидроцилиндр, который задним концом штока закреплен на раме культиватора. При этом для начала почвообработки культиватором, тракторист с кабины трактора управляя механизмами гидросистемы поднимает задние два колеса рамы и опускает две общие установочные рейки со стойками с корпусами на нижних концах с малыми шестернями, перемещающимися по зубьям большых шестерней, и с установленными на осевых крепежных фланцах рабочими фрезами лопастей для заглубления их в почву на выбранную глубину для почвообработки или в расположение фрез над уровнем почвы для срезания различной растительности, например выросшей ботвы сахарной свеклы или картофеля и других культур. Причем каждый шестеренчатый редукторный привод защищен от загрязнения почвой и растительностью отдельным щитком, у которого снизу паз овальной формы для прохода шейки оси при движении и на шейку оси с внутренней стороны щитка одета отверстием пылезащитная пластина /непоказано/, а щиток с крепежными отгибами закреплен крепежом на раме культиватора. При этом после полной сборки в культиваторе редукторных приводов на батарейных валах в переднем и заднем рядах, устанавливают на их выступающих концах квадратного сечения ведущие приводные колеса, которые одевают на вал их втулкой с квадратным отверстием. После этого колеса закрепляют на каждом крепежном фланце подшипникового корпуса с внутренней стороны диска в крепежных резьбовых отверстиях фланца и проходных отверстиях диска болтами с контргайками на концах. Одетые колеса на батарейных валах с их резьбовыми концами затягивают гайками с контргайками. Причем ведущие приводные колеса на каждом конце батарейного вала могут быть установлены по одному или по два спаренными, или по одному на каждом конце батарейного вала, а в промежутках между рабочими контурами лопастей в средней части на батарейном валу, еще одевают с квадратными втулками по одному два колеса, или больше, в промежутках (не показано, определяет изготовитель), в зависимости от необходимой величины усилия реактивного сцепления колес с почвой при почвообработке, а также выбранных рабочих частей лопастей и их заглубления в почву. При этом на нижнем торце каждого крепежного фланца оси редукторного привода может быть выполнен уклон «Н» по его толщине от заднего конца к переднему с разницей на -1 мм (опытно), на котором при сборке, на его фиксирующий снизу квадратный выступ в центре устанавливают микровибрационную прокладку с ее квадратным отверстием в центре и вокруг с шестью крепежными отверстиями, совпадающими с резьбовыми отверстиями во фланце оси, в которых затем закрепляют вместе винтами. Причем микровибрационная прокладка выполнена из тонколистовой стали или из твердого пластмассового материала, у которой на торцевой всей поверхности «А» по разрезу Б-Б на чертеже вид в плане, слева на право выполнен уклон с разницей от одного края к другому на размер -1,5 мм по ее толщине, (выбранной изготовителем), а на обратной торцевой поверхности «В» вид справа и с поворотом прокладки на угол 120 градусов против часовой стрелки по виду в плане относительно уклона на поверхности «А», выполняют уклон с разницей на -1,0 мм с уменьшением толщины до края окружности справа на лево (опытно). Затем прокладку с двумя торцевыми уклонами по толщине устанавливают на нижнем торце крепежного фланца оси, с его уклоном от заднего конца к переднему с разницей «Н-1,0» уменьшенной толщины. Затем за прокладкой устанавливают комплектную сменную рабочую лопасть. Такая сборка дает эффект получения через интервал 60 градусов торцевой принудительной шестикратной микровибрации за каждый полный оборот каждой рабочей лопасти при почвообработке. Это облегчает при движении вперед постоянное поступательное внутрипочвенное рыхление со сниженным усилием погружения в почву и вращения лопастей со стряхиванием прилипающих частиц и сорняков во время движения культиватора. Такая технология обработки снижает общее требуемое тяговое усилие трактора и улучшает качество и производительность обработки почвы. При этом каждая сменная комплектная лопасть выполнена в виде усеченной конической формы восьмизубой фрезы, вырезанной из тонколистового стального нержавеющего высокоуглеродистого материала толщиной 4 мм или больше. В которой в состоянии развертки круглой формы вырезают по всему контуру восемь зубов и в центре квадратное отверстие, а по окружности шесть проходных крепежных отверстий, у зубьев с трех сторон выполняют фаски с острыми кромками. Затем по длине каждого зуба выполняют мелкий гиб для их жесткости, а по центру фрезы выполняют общий гиб всех зубьев к низу до размера общего диаметра 350 мм и высотой 120 мм (устанавливает изготовитель). После этого все фрезы закаливают до твердости 54-58 единиц с отпуском. Причем в первом ряду в раме на батарейно-колесном валу устанавливают приводные узлы с рабочими фрезами с интервалом через один узел, а во втором ряду в раме устанавливают на батарейно-колесном валу приводные узлы с фрезами, с перекрытием промежутков необработанных участков почвы рабочими фрезами первого ряда, для сплошной обработки полосы поля и для общего захвата обработки на ширину 3500 мм и глубину, регулируемую гидроцилиндрами на общей установочной рейке трактористом с кабины трактора, который может при помощи механизмов гидросистемы рабочие части заглублять на ходу в почву на выбранную глубину или поднимать их над почвой для покосов различной растительности. Или вместо восьмизубых фрез на приводных узлах в двух рядах в раме культиватора по выбору изготовителя устанавливают сменные комплектные игловые усечено-конические лопасти, в их готовом к работе состоянии, из которых каждая лопасть состоит из втульчатой обоймы, с донной перегородкой внутри в ее средней части, а по центру ее для фиксации выполнено квадратное отверстие и вокруг его шесть крепежных проходных отверстий, совпадающих с резьбовыми отверстиями в крепежном фланце оси на нижнем торце приводного редукторного узла, а также с верхнего торца в обойме выполнена выточка с размерами по диаметру совпадающему с наружным диаметром крепежного фланца на оси в корпусе и на глубину по его толщине совместно с микровибрационной прокладкой. Причем во втульчатой обойме в донной перегородке ее верхний торец «Е» выполнен с уклоном от заднего края к переднему с понижающим размером на -1 мм, а прокладка также выполнена как и в первой сборке с двумя торцевыми уклонами по виду в плане по разрезу Б-Б и с повернутостью обратного торца на угол 120 градусов, и в таком расположении собрана в обойме через интервал 60 градусов, для образования шестикратной микровибрации за каждый полный оборот обоймы с лопастью. А с нижнего торца в обойме выполнена вторая выточка, такого же диаметра и меньшей глубины. При этом наружный диаметр обоймы выполнен размером 100 мм, а высота ее 38 мм, и по всей окружности нижнего торца ее борта на глубину до дна нижней выточки выполнены через интервал 15 градусов прямые пазы, а в каждом пазу посредине выполнено на высоту борта сквозное отверстие, в которое в каждом вставлены верхними загнутыми концами выполненные из пружинного прутка иглы, с заостренными нижними концами и согнутыми от обоймы к низу под углом наружу, и все иглы в сборе в обойме образуют усеченный конусный рабочий контур лопасти, имеющий снизу диаметр 350 мм и общей высотой 150 мм (устанавливает изготовитель). После сборки игл в пазах, все они привариваются к обойме, затем в сборе все лопасти подвергаются закалке с отпуском. Причем обоймы и иглы изготавливают предпочтительно из нержавеющих высокоуглиродистых пружинных, сталей с целью избежания необходимости их покраски и долговечности в работе и хранении. Или по выбору изготовителя, он может в первичной или сменной сборке орудия установить на осевых крепежных фланцах выбранные комплектные контура лопастей, собранных через 60 градусов по кругу из шести рабочих частей, у которых выполнен гиб в верхней части возле обоймы, а также с общим наклоном к низу на усеченный конус до их нижних концов на окружности 350 мм и рабочей высотой до 150 мм (определяет изготовитель). Например рабочие части могут быть формой в поперечном сечении в виде полуромба. Затем рабочие части верхними загнутыми концами укладываются в выполненные пазы на нижнем торцевом борту обоймы и привариваются. Затем в сборе в обойме во внутренней перегородке выполняют крепежные проходные отверстия и в центре квадратное отверстие, совпадающие с резьбовыми отверстиями в крепежном фланце и с его фиксирующим квадратным выступом. При этом во внутренней перегородке обоймы ее верхний торец «С» выполнен с уклоном от заднего края к переднему с разницей понижения на размер -1,0 мм, на котором укладывается при сборке микровибрационная прокладка, с ее уклонами двух торцев, развернутыми относительно друг друга на угол 120 градусов, а по всей окружности уклоны размещены через интервал 60 градусов. Причем все обоймы и рабочие части лопастей изготавливают из нержавеющих высокоуглеродистых сталей, затем в сборе готовые лопасти подвергаются закалке с отпуском, и в готовом состоянии рабочие лопасти совместно с микровибрационными прокладками закрепляются на крепежных фланцах осей в приводных редукторных узлах при помощи крепежных винтов. Или по выбору изготовителя, он может изготовить комплектные сменные лопасти с шестью круглыми рабочими контурами, выполненными из листовой нержавеющей углеродистой стали, у которых в рабочих частях выполнена мелкая сферическая вогнутость с лицевой стороны, а с тыльной стороны ближе к верхнему краю каждой рабочей части, они приварены к своему держателю, у которого выполнен гиб сверху, а верхним прямым участком все держатели уложены в шести пазах с нижнего торца обоймы и приварены с трех сторон к борту и торцу обоймы. При этом по контуру в рабочих частях выполнена фаска с острой кромкой. Причем в каждой обойме в ее донной перегородке на верхнем торце «Р» выполнен от одного края к другому уклон на размер -1,0 мм, а в центре выполнено квадратное отверстие и вокруг него шесть крепежных проходных отверстий. При этом рабочие лопасти собираются совместно с комплектными микровибрационными прокладками, которые совместно закрепляются винтами на крепежных фланцах осей в приводных редукторных узлах в батарейно-колесном культиваторе.

Причем для увеличения общей эффективности, универсальности и производительности культиватора, в его основной сборке и в сборках со сменными лопастями, изготовитель и потребитель может прицепить к задней части рамы и закрепить в ее верхних двух крепежных отверстиях дополнительное тяговое устройство с прицепной сеялкой известной конструкции для высевания семян одновременно со вспашкой почвы. По выбору изготовителя, он может для увеличения ширины захвата обработки почвы, присоединить с двух боков рамы дополнительные аналогичной конструкции с основными, рабочие батарейно-колесные секции, с боковыми гидравлическими цилиндрами с двухсторонними штоками для опускания секций при почвообработке и для складывания их для транспортировки, а также оборудовать боковые секции гидравлическими цилиндрами со штоками для общих двух реек со стойками с рабочими узлами и вращающимися лопастями для заглубления рабочих частей в почву с их регулировкой.

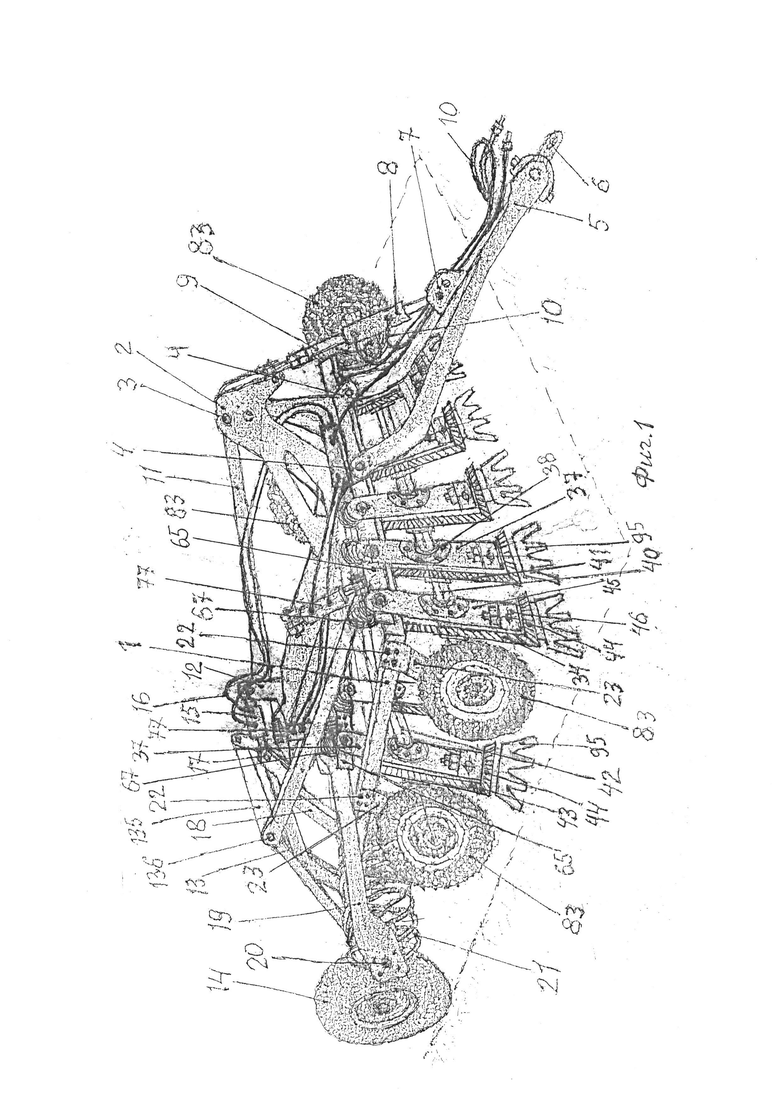

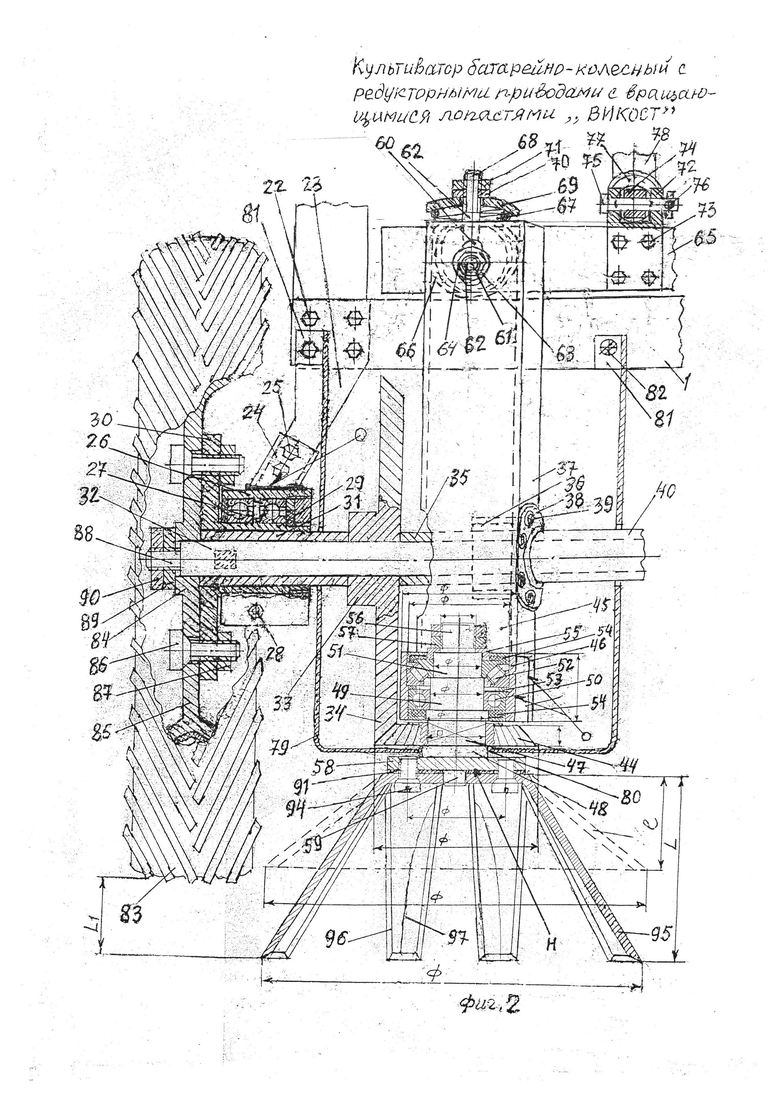

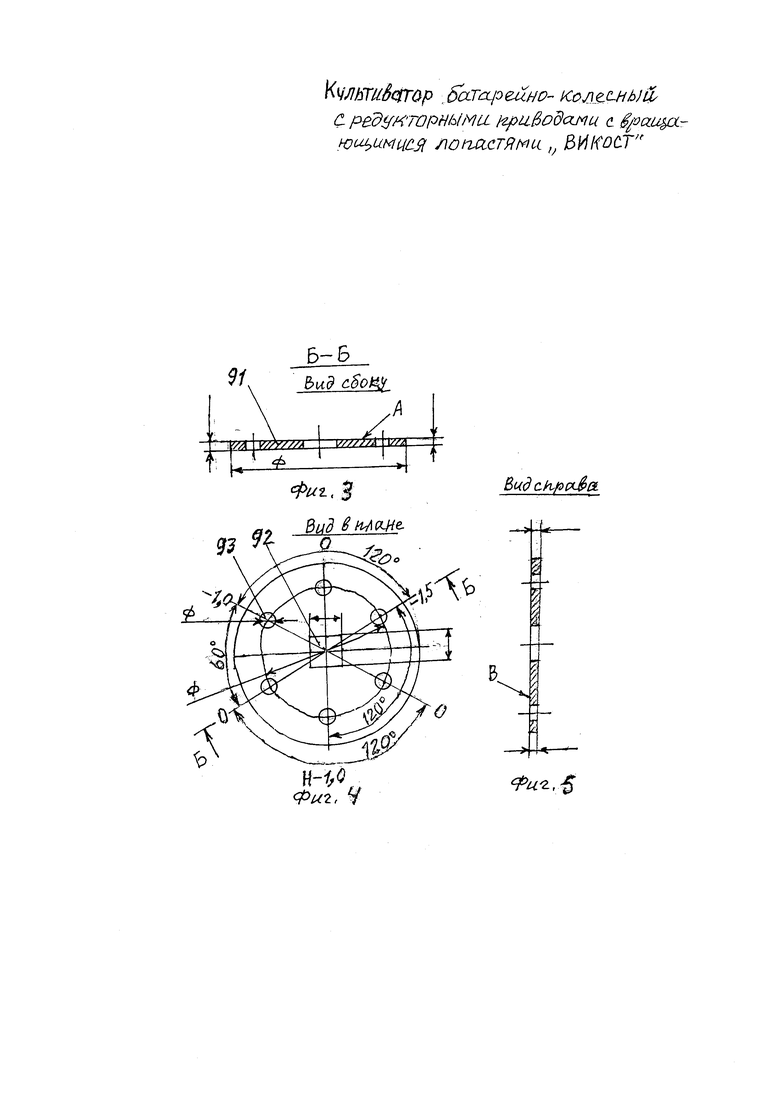

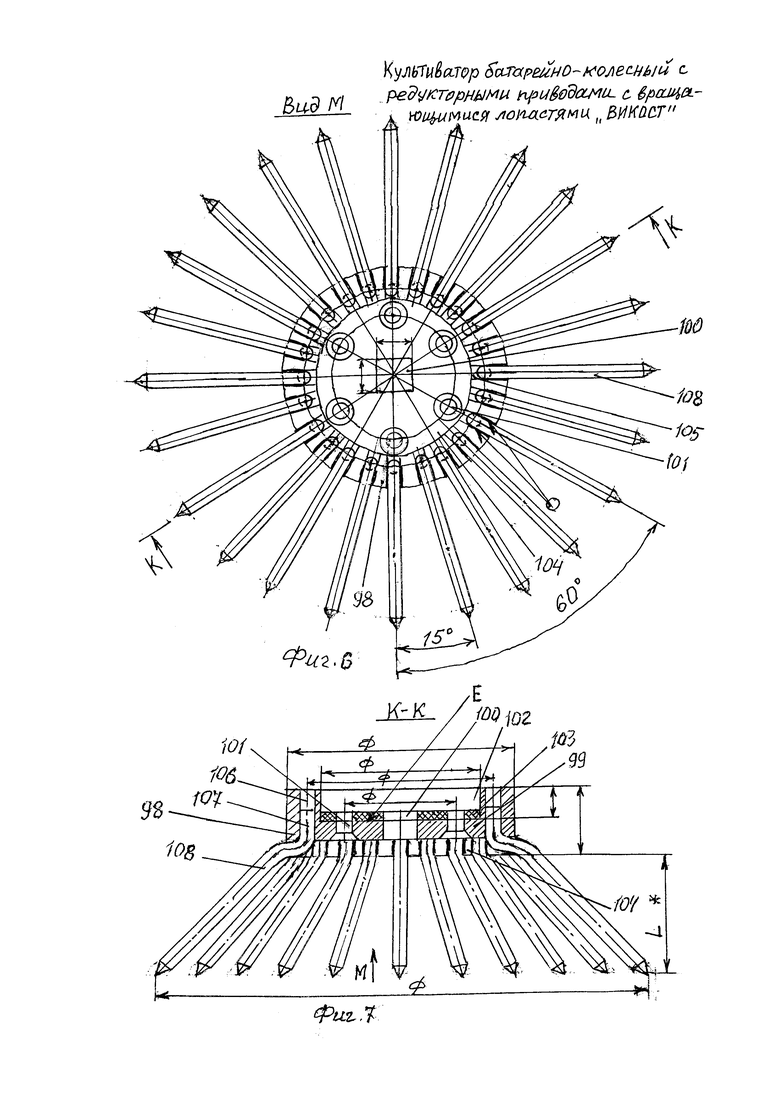

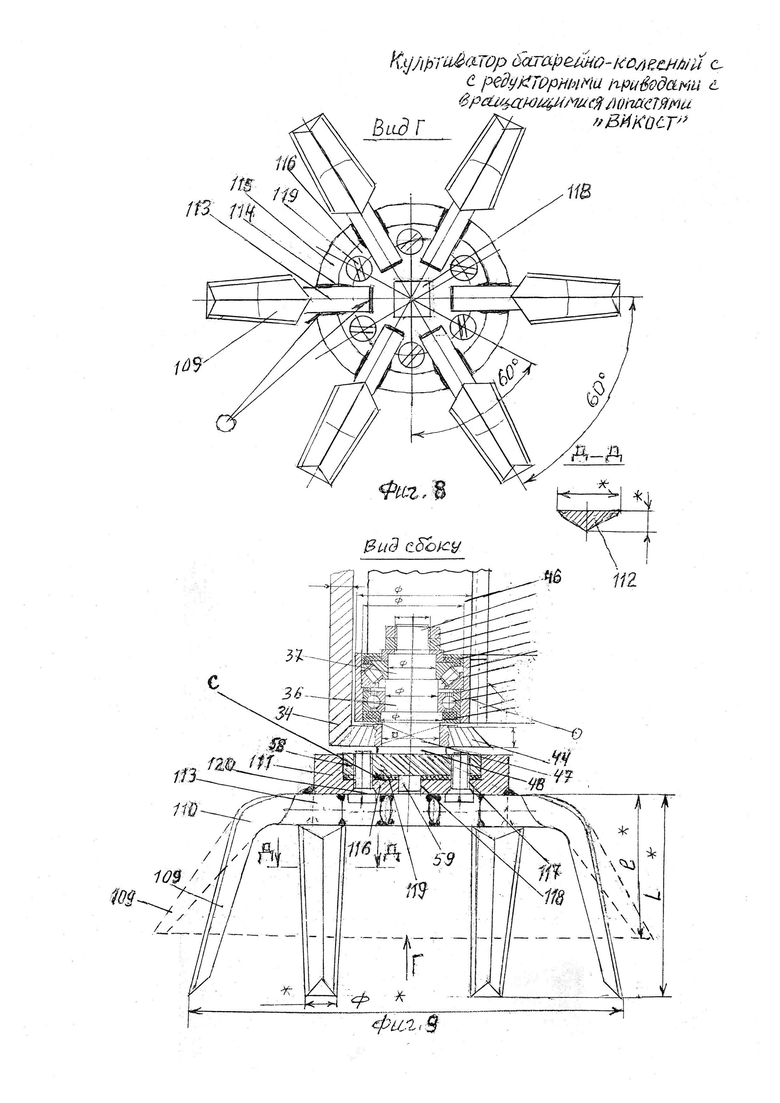

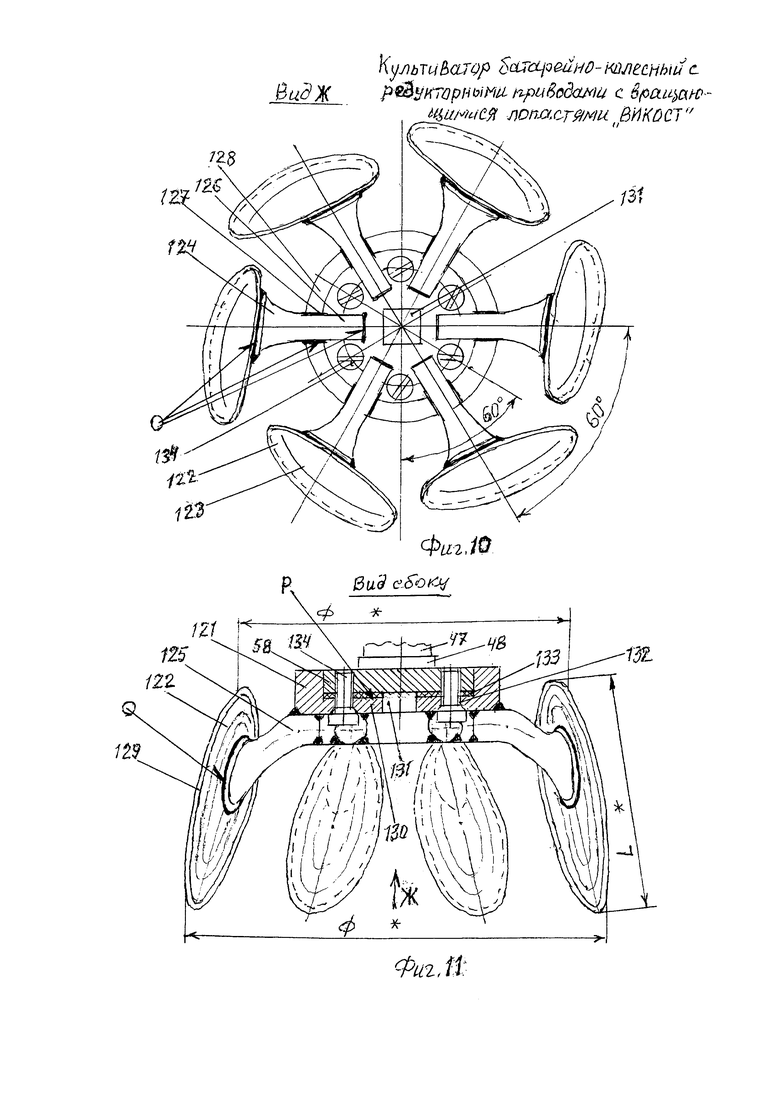

Предложенное изобретение поясняется чертежами, где на фиг. 1 показан прицепной культиватор в полном собранном основном комплекте с двухрядными батарейно-колесными редукционными приводами с вращающимися лопастями, у которого, как показано на фиг. 2 установлены отдельные на нижних концах крепежных фланцев узловых редукционных осей рабочие восьмизубые фрезы, приводимые во вращательное движение через шестеренчатое соединение от каждой большой шестерни к малой осевой шестерни, передаваемое при движении культиватора вперед от реактивного сцепления его колес с почвой. При этом каждое колесо посажено центральной втулкой с квадратным отверстием внутри на квадратный батарейный вал с подшипниковыми корпусами и на котором также посажены квадратным отверстием, через интервал с распорными втулками, большие редукторные шестерни. При этом каждый редукторный привод имеет устройство пружинной защиты и имеет механизм настройки заглубления в почву каждой закрепленной рабочей вращающейся лопасти. На фиг. 3, фиг. 4 и фиг. 5 показана фланцевая микровибрационная прокладка, имеющая на торцевой поверхности «А» уклон по толщине на разрезе Б-Б от одного края к другому краю размером 0-1,5 мм (опытно) и на обратной торцевой поверхности «В» уклон в расположении повернутым на угол 120 градусов относительно первого уклона, от одного края к другому краю на размер Н-1,0 мм (опытно), предоставляющие получения через интервал угла 60 градусов шестикратной торцевой микровибрации за каждый полный оборот собранной прокладки, передающей закрепленному совместно с ней фланцу оси с рабочей лопастью и этим облегчает процесс обработки почвы, ее качество и производительность. На фиг. 6, вид «М» снизу и на фиг. 7 разрез по К-К показана сменная рабочая лопасть, у которой во втульчатой обойме 98 по торцу снизу окружности в борту в 24 прямых пазах 105 со сквозными сверху отверстиями 106 вставлены верхними загнутыми концами и приварены 24 штуки прутковые иглы 108, образующие к низу усеченный конус контура диаметром 350 мм. А в средней части обоймы выполнена донная перегородка 99 с квадратным отверстием в центре и вокруг с шестью крепежными проходными отверстиями, а в верхнем торце выполнена выточка размером по диаметру и толщине соответствующими диаметру и толщине крепежного фланца оси редукторного узла в подшипниковом корпусе. При этом в выточке верхний торец «Е» донной перегородки выполнен с уклоном размером на -1,0 мм, а на дно выточки уложена микровибрационная прокладка 103 совпадающая с центральным квадратным отверстием и с шестью крепежными отверстиями. На фиг. 8 вид Г и на фиг. 9 вид сбоку показана в полном сборе сменная рабочая лопасть, закрепленная на крепежном осевом фланце оси редукторного узла в его подшипниковом корпусе. Рабочая лопасть имеет на нижнем торце втульчатой обоймы шесть штук вложенных верхними загнутыми концами и приваренных в пазах рабочих частей, у которых рабочие части имеют в поперечном сечении по Д-Д форму полуромба. Все рабочие части от верха к низу согнуты на конус, а рабочий контур лопасти имеет форму усеченного конуса с окружностью на нижнем краю размером 350 мм (опытно). Втульчатая обойма имеет выточку с верхнего торца «С», у которой на дне с уклоном уложена микровибрационная прокладка 119 и лопасть закреплена на крепежном осевом фланце редукторного узла. На фиг. 10 вид Ж и фиг. 11 вид сбоку показана в сборе сменная рабочая лопасть из шестью круглой формы рабочими контурами, выполненными из тонколистовой нержавеющей стали, с приваренными в верхней части держателями в пазах нижнего торца втульчатой обоймы, в которой с верхнего торца выполнена выточка, а на ее дне с уклоном «Р» уложена микровибрационныя прокладка 133 и лопасть в сборе закреплена на крепежном осевом фланце редукторного узла.

Культиватор в своей первичной основной сборке содержит собранную прицепную раму 1, у которой спереди посредине рамы на верхней части закреплено крепежное устройство 2 с шарнирным пальцем 3 и ниже в двух ушках 4 с пальцами удерживающими тягу 5 с крепежным отверстием 6 на ее переднем конце, а в промежутке между ними в ушке 7 закреплен своим нижним штоковым концом гидроцилиндр 8, который верхним штоковым концом 9 закреплен на раме в крепежном устройстве, а к гидроцилиндру в двух местах установлены шланги высокого давления 10, связывающие его через присоединяющие наконечники с гидросистемой трактора и управляемой трактористом с кабины трактора для поднятия относительно поверхности почвы или опускания на почву всей рамы культиватора. При этом воздействуя через штангу 11, расположенную между крепежным устройством с шарнирным пальцем и ушком 12 на подвижную заднюю часть рамы 13, у которой на двух концах установлены два задних опорных колеса 14. При этом в верхнем ушке с пальцем и штоковым задним концом установлен второй гидроцилиндр 15 с подсоединенными в двух местах шлангами 16 высокого давления, а передним концом второй гидроцилиндр установлен через палец во втором ушке 17. Причем второй гидроцилиндр воздействует своим штоком под давлением от гидросистемы на стойку 18, с закрепленной посредине балкой 19, у которой по двум краям в подшипниковых корпусах 20 установлен на общей вращающейся оси прикатывающий каток 21. При этом с двух боков рамы закреплены болтами 22 четыре стойки 23, которые нижним концом вставлены в прямоугольный паз в ушке 24 и закреплены болтами 25, а каждое ушко приварено к радиальной поверхности в колесных корпусах 26 с подшипниками 27, которые смазываются через масленку 28. При этом корпус внутренней втулкой 29 с крепежным фланцем 30 плотно посажен на переднем конце распорной втулки 31, в которой по горизонтальной оси внутри выполнено квадратное отверстие с размерами 40×40 мм. Далее с левой стороны в квадратное отверстие распорной втулки вставлен с зазором по всей длине батарейный вал 32 с квадратным поперечным сечением, который просунут правым концом. За распорной втулкой на вал одета квадратным отверстием во втулке 33 редукторная приводная большая шестерня 34 с косыми зубьями выполненными под углом 45 градусов по краю наружной поверхности с диаметром, например 500 мм или больше и толщиной 12 мм (определяет изготовитель), а шестерня зафиксирована от горизонтального перемещения упирающейся в передний торец распорной втулкой 35, одетой квадратным сквозным отверстием на батарейный вал, а на наружной радиальной поверхности распорной втулки установлен подшипниковый корпус 36, который продет через установочное отверстие в средней части с правого боку в швеллерной стойке 37, а своим приваренным к корпусу фланцем 38 корпус жестко закреплен на стойке болтами 39. При этом на батарейный вал последовательно одевается следующая распорная втулка 40, а за ней одевается следующая такая же большая редукторная шестерня 41, и в такой же последовательности производят полную сборку батарейного вала переднего ряда в раме. После этого производят сборку второго батарейного вала 42 во втором заднем ряду в раме, с размещением его больших редукторных шестерней 43 с перекрытием ими напротив промежутков между шестернями в переднем ряду. Причем все большие редукторные шестерни переднего ряда и заднего ряда связаны в зацеплении своими зубьями снизу сегмента по радиусу своего диаметра с зубьями такого же модуля в редукторных малых шестернях 44 меньшего диаметра, например размером 100 мм и толщиной 12 мм (определяет изготовитель). При этом на швеллерной стойке 45 на нижнем конце приварен подшипниковый корпус 46 к передней плоскости стойки. Причем в корпусе малые шестерни посажены своим центральным квадратным отверстием на квадратную шейку 47 в оси 48, у которой на круглой шейке 49 посажен шариковый подшипник 50, а на верхней шейке 51 роликовый подшипник 52, разделенные упорной шайбой 53 и защищены с нижнего и верхнего концов сальник5ами 54, а сверху прижаты ступенчатой шайбой 55 и зажаты на резьбовом конце 56 гайкой 57 с контргайкой, а на нижнем конце оси выполнен крепежный фланец 58 с фиксирующим нижним квадратным выступом 59 и вокруг него с крепежными резьбовыми отверстиями. При этом на верхнем конце в каждой швеллерной стойке на ее передней плоскости выполнено фиксирующее овальное отверстие 60, в которое продета проточенной шейкой фиксирующая гайка 61, закрученная на передний резьбовой конец тяги 62, а на выступающий торец шейки фиксирующей гайки одета шайба 63 с образующим от ее торца зазором между стенкой и стойкой, и фиксирующая гайка затянута контргайкой 64. При этом резьбовая тяга продета с зазором через совпадающее овальное фиксирующее отверстие в общей установочной рейке 65, на которой сзади одета на тягу тарельчатая шайба 66 и пружина сжатия 67, а сверху на резьбовой конец 68 одета задняя тарельчатая шайба 69 и в сборе затянуты до требуемого усилия пружины гайкой 70 с контргайкой 71. Такое устройство служит в качестве пружинной защиты при почвообработке, с установкой его в каждой стойке с редукторным узлом с вращающейся рабочей лопастью на нижнем конце крепежного фланца. При этом на двух краях общей установочной рейки сзади установлены крепежные ушки 72, закрепленные четырьмя болтами 73, а между двух частей ушек размещен конец штока 74 с продетым пальцем 75 со шплинтом 76, удерживающими гидроцилиндр 77, который задним концом 78 штока закреплен на раме культиватора. При этом для начала почвообработки культиватором, тракторист с кабины трактора управляя механизмами гидросистемы поднимает задние два колеса рамы и опускает две общие установочные рейки со стойками с корпусами на нижних концах с малыми шестернями перемещающимися по зубьям больших шестерней и с установленными на осевых крепежных фланцах рабочими фрезами лопастей для заглубления их в почву на выбранную глубину для почвообработки, или в расположение фрез над уровнем почвы для срезания на ней различной растительности, например выросшей ботвы сахарной свеклы или картофеля и других культур. Причем каждый шестеренчатый редукторный привод орудия защищен от загрязнения почвой и растительностью отдельным щитком 79, у которого снизу паз 80 овальной формы для прохода шейки оси при движении, а на шейку оси с внутренней стороны щитка одета пылезащитная пластина (не показано), а щиток с крепежными отгибами 81 закреплен крепежом 82 на раме культиватора. При этом после полной сборке редукторных приводов на батарейных валах в переднем и заднем рядах, устанавливают на их выступающих четырех концах квадратного сечения ведущие боковые приводные четыре колеса 83, которые одевают на вал их втулкой 84 с квадратным отверстием. После этого колеса закрепляют на каждом крепежном фланце подшипникового корпуса с внутренней стороны диска 85 в крепежных резьбовых отверстиях фланца и проходных отверстиях диска болтами 86 с контргайками 87 на концах. Одетые колеса на батарейных валах с их резьбовыми концами 88 закрепляют гайками 89 с контргайками 90. Причем ведущие приводные колеса на каждом конце батарейного вала могут быть установлены по одному или по два парой, или по одному на каждом конце батарейного вала, а в промежутках между рабочими контурами лопастей в средней части на батарейном валу, еще одевают с квадратными втулками по одному два колеса или больше в промежутках (непоказано, определяет изготовитель), в зависимости от необходимой величины усилия реактивного сцепления колес с почвой при почвообработке, а также выбранных сменных рабочих лопастей и их заглубления в почву. При этом на нижнем конце каждого крепежного фланца оси редукторного привода может быть выполнен уклон «Н» по его толщине от заднего конца к переднему с разницей на -1 мм (опытно), на котором при сборке на его фиксирующий нижний квадратный выступ в центре устанавливают микровибрационную фланцевую прокладку 91 с ее квадратным отверстием 92 в центре и вокруг его шестью крепежными отверстиями 93 совпадающими с резьбовыми отверстиями в крепежном фланце оси, в которых затем закрепляют вместе винтами 94. Причем микровибрационная прокладка выполнена из токолистовой стали или из неметаллического материала, например из твердого пластмассового материала. В прокладке на торцевой всей поверхности «А» по разрезу Б-Б вид в плане слева направо выполнен уклон с разницей -1,5 мм уменьшенной по ее толщине, выбранной изготовителем, а на обратной торцевой стороне поверхности «В» вид справа и с поворотом прокладки на угол 120 градусов против часовой стрелки относительно первого уклона выполняют уклон с разницей -1,0 мм с уменьшением толщины до края окружности справа на лево (опытно). Затем прокладку с двумя торцевыми уклонами по толщине устанавливают на нижнем торце крепежного фланца оси с его уклоном от заднего конца к переднему с разницей Н-1,0 мм меньшей толщины. За прокладкой устанавливают комплектную сменную рабочую лопасть 95. Такая сборка дает эффект получения принудительной торцевой шестикратной микровибрации через интервал 60 градусов за каждый полный оборот каждой рабочей лопасти при почвообработке. Это облегчает при движении вперед постоянное поступательное внутрипочвенное рыхление со сниженным усилием погружения в почву и в работе, а также при стряхивании налипающих частиц почвы и сорняков, во время вращения лопастей и движения культиватора. Такая технология обработки снижает общее требуемое усилие трактора и улучшает качество обработки почвы и производительность. При этом сменная комплектная рабочая лопасть выполнена в виде усеченной конической формы восьмизубой фрезы, вырезанной из тонколистового стального нержавеющего высокоуглеродистого материала, толщиной от 4 мм или больше. В которой в состоянии круглой формы развертке вырезают по всему контуру восемь зубов и в центре квадратное отверстие, а по окружности шесть проходных крепежных отверстий, а у зубьев с трех сторон выполняют фаски 96 с острыми кромками. Затем по длине каждого зуба выполняют мелкий гиб 97 для их жесткости, а по центру окружности фрезы выполняют общий гиб всех зубьев к низу до размера общего диаметра 350 мм на нижнем конце и высотой 120 мм (устанавливает изготовитель). После этого все фрезы закаливают до твердости 54-58 единиц с отпуском. Причем в первом ряду в раме на батарейном валу устанавливают приводные узлы с рабочими фрезами с интервалом через один узел. А во втором ряду устанавливают на батарейном валу приводные узлы с фрезами с перекрытием промежутков необработанных участков почвы рабочими фрезами первого ряда, для общей сплошной обработки полосы поля и общего захвата обработки за один проход на ширину 3500 мм и глубину регулируемую гидроцилиндрами на общих двух установочных рейках трактористом с кабины трактора. Который может при помощи механизмов гидросистемы, рабочие части лопастей заглублять на ходу в почву на выбираемую глубину или поднимать их над почвой для покосов различной растительности, например выросшей ботвы сахарной свеклы или картофеля и других культур.

Или вместо восьмизубых фрез на приводных узлах в двух батарейно-колесных рядах в раме культиватора по выбору изготовителя устанавливают игловые усечено-конические лопасти в их готовом к работе состоянии. При этом каждая лопасть состоит из втульчатой обоймы 98 с донной перегородкой 99 внутри в средней ее части, а по центру для ее фиксации выполнено квадратное отверстие 100 и вокруг его шесть крепежных проходных отверстий 101, совпадающих с резьбовыми отверстиями в крепежном фланце на нижнем торце приводного редукторного узла. А на верхнем торце в обойме выполнена выточка 102 с размерами по диаметру совпадающему с наружным диаметром крепежного фланца на оси в корпусе и на глубину по его толщине совместно с микровибрационной прокладкой 103. Причем во втульчатой обойме в донной перегородке ее верхний торец «Е» выполнен с уклоном от заднего края к переднему с понижающим размером на -1 мм, а прокладка также выполнена как и в первой сборке с двумя торцевыми уклонами по виду в плане по разрезу Б-Б под углом 120 градусов и с повернутостью обратного торца на угол 120 градусов и в таком расположении собрана в обойме через интервал 60 градусов, для образования шестикратной торцевой микровибрации за каждый полный оборот обоймы с лопастью. А с нижнего торца в обойме выполнена вторая выточка 104, такого же диаметра и меньшей глубины. При этом наружный диаметр обоймы выполнен размером 100 мм, а высота ее 38 мм и по всей окружности нижнего торца ее борта выполнены на глубину до дна нижней выточки через интервал угла 15 градусов прямые пазы 105, а в каждом пазу посредине выполнено на высоту борта сквозное отверстие 106, в которое в каждом вставлены верхним загнутым концом 107 выполненные из пружинного прутка иглы 108, с заостренными нижними концами и согнутыми от обоймы к низу под углом наружу. При этом все иглы в сборе в обойме образуют усеченный конусный рабочий контур лопасти, снизу диаметром 350 мм и общей высотой 150 мм (устанавливает изготовитель). После сборки игл в пазах все они привариваются к обойме, затем в сборе все лопасти подвергаются общей закалке с отпуском. Причем обоймы и иглы изготавливают предпочтительно из нержавеющих высокоуглеродистых сталей, с целью избежания необходимости их покраски и для долговечности в работе и хранении.

Или по выбору изготовителя он может в первичной сборке орудия установить на осевых крепежных фланцах выбранные комплектные контура лопастей, собранных через интервал угла 60 градусов из шести рабочих частей 109, у которых выполнен гиб 110 в верхней их части возле обоймы 111, а также с наклоном к низу формой усеченного конуса, до их нижних концов до диаметра 350 мм и высотой до 150 мм (устанавливает изготовитель). Например рабочие части могут быть формой в поперечном сечении в виде полуромба 112. Затем рабочие части верхними загнутыми концами 113 укладываются в выполненные пазы 114 на нижнем торцевом борту 115 обоймы и привариваются. После этого в обойме во внутренней перегородке 116 выполняют крепежные проходные отверстия 117 и в центре квадратное отверстие 118, совпадающие с крепежным фланцем. При этом во внутренней перегородке обоймы ее верхний торец «С» выполнен с уклоном от заднего края к переднему с разницей на -1 мм, на котором укладывается при сборке микровибрационная прокладка 119 с ее понижающими уклонами на двух торцах, развернутыми относительно друг друга на угол 120 градусов, а по всей окружности через интервал угла 60 градусов. Причем все обоймы и рабочие части лопастей изготавливаются из нержавеющих высокоуглеродистых сталей, затем в сборе готовые лопасти подвергаются закалке с отпуском, затем в готовом состоянии сменные рабочие лопасти совместно с микровибрационными прокладками закрепляются на крепежных фланцах осей в приводных редукторных узлах при помощи крепежных винтов 120.

Или по выбору изготовителя он может изготовить комплектные сменные лопасти 121 с шестью круглой формы рабочими контурами 122, выполненными из листовой нержавеющей стали, и в рабочих частях с мелкой сферической вогнутостью 123 с лицевой стороны, а с тыльной стороны ближе к верхнему краю каждой рабочей части они приварены к своему держателю 124, у которого выполнен гиб 125 сверху, а верхним прямым участком 126 все держатели уложены в шести пазах 127 с нижнего торца обоймы и приварены с трех сторон к борту 128 и торцу обоймы. При этом по контуру в каждой обойме выполнена фаска 129 с острой кромкой. Причем в каждой обойме в ее донной перегородке 130 на верхнем торце «Р» выполнен от одного края к другому уклон с понижающим размером -1,0 мм, а в центре выполнено квадратное отверстие 131 и вокруг него шесть крепежных проходных отверстий 132. При этом рабочие лопасти собираются совместно с комплектными микровибрационными прокладками 133, которые совместно закрепляются винтами 134 на крепежных фланцах осей в приводных редукторных узлах в батарейно-колесном культиваторе.

Причем, для увеличения общей эффективности, универсальности и производительности культиватора, в его основной сборке и в сборках со сменными лопастями, изготовитель и потребитель может прицепить к задней части рамы 135 и закрепить в ее верхних двух крепежных отверстиях 136 дополнительное тяговое устройство с прицепной сеялкой известной конструкции для высевания семян одновременно со вспашкой почвы. При этом, по выбору изготовителя он может для увеличения ширины захвата обработки почвы присоеденить с двух боков рамы дополнительные аналогичной конструкции батарейно-колесные боковые секции с боковыми гидравлическими цилиндрами с двухсторонними штоками для опускания секций при почвообработке и для складывания их при транспортировке. При этом оборудовать боковые секции гидравлическими цилиндрами со штоками для общих двух реек со стойками с рабочими узлами и вращающимися лопастями для заглубления рабочих частей в почву с их регулировкой.

Культиватор батарейно-колесный с редукторными приводами с вращающимися рабочими лопастями основной сборки собирается и работает следующим образом. Изготовитель производит по общим сборочным чертежам на фиг. 1, на фиг. 2 и фиг. 3, руководствуясь описанием устройства культиватора, его полную сборку основной первичной комплектации готовой к работе. При этом соблюдая последовательность сборки узлов и деталей в соответствии с порядком их числовых значений указанных позиций. В финишной сборочной операции изготовитель в соответствии с технической характеристикой культиватора, с учетом требований и необходимого процесса обработки почвы, выбирает вид конструкций необходимых для работы сменных рабочих лопастей. Затем собранный культиватор устанавливают на сборочный стенд и проверяют на каждом крепежном осевом фланце 58 работу каждого редукторного узла. Затем на верхнем конце стойки 45 в ее горизонтально-наклоном расположении, устанавливают отдельные механизмы пружинной защиты позиций 66, 67, 69 и при помощи тяги 62 с двумя резьбовыми концами 68 и крепежных гаек 61, 64, 70, 71 устанавливают необходимую величину заглубления рабочих лопастей в почву и необходимое усилие пружинной защиты и при этом закрепляют верхние концы стоек на общей установочной рейке 65 и закрепляют на двух ее концах гидравлические цилиндры 77 со штоками 74, закрепленными задними концами 78 на раме. После этого полностью собранный и отрегулированный культиватор снимают со стенда, погружают в кузов атотранспорта и отправляют потребителю. Или готовый к работе культиватор потребитель сам прицепляет к своему трактору, подключает от него общую гидравлическую систему к гидравлическим цилиндрам культиватора. Далее в культиваторе тракторист опускает задние два колеса 14, с одновременным поднятием всей рамы с четырьмя колесами 83 и редукторными приводами на батарейном валу с редукторными узлами и рабочими лопастями и транспортирует культиватор до необходимого места назначения. После доставки культиватора в поле для его работы, тракторист через гидросистему трактора и культиватора поднимает на ходу к верху два задние колеса 14 с одновременным опусканием всей рамы до касания почвы ее четырьмя колесами 83 и всеми рабочими лопастями 95 на регулируемую глубину заглубления для почвообработки. Или для поднятия этих рабочих лопастей над поверхностью почвы поля для процесса скашивания ботвы сахарной свеклы или картофельной ботвы и других культур. При движении культиватора, его четыре боковые колеса рамы при реактивном сцеплении с почвой приводят во вращательное движение общие два батарейных вала с посаженными на них большими редукторными шестернями, которые находятся в зацеплении своими зубьями с малыми шестернями в редукторных узлах на нижних концах стоек с приваренными корпусами с подшипниками и закрепленными на нижних концах осевых крепежных фланцев с рабочими вращающимися лопастями, которые производят внутри почвы интенсивное ее рыхление с торцевой принудительной шестикратной микровибрацией за каждый оборот рабочими лопастями, со стряхиванием налипающих на них частиц почвы или наматывающейся сорной растительности над почвой. При этом обработка почвы происходит с облегченным усилием трактора, по экологически чистому процессу, с высоким качеством и производительностью.

Изобретение относится к области сельскохозяйственного машиностроения. Культиватор батарейно-колесный с редукторными приводами с вращающимися лопастями содержит прицепную раму c двухрядным расположением на ней батарейно-колесных редукторных приводов с вращающимися рабочими лопастями. Впереди рамы установлена по центру общая тяга на шарнирном соединении и с прицепным передним концом. На тяге установлен гидроцилиндр, закрепленный одним концом шарнирно на тяге, а другим концом шарнирно со штангой на верхней части рамы и служащий для поднятия и опускания всей рамы культиватора относительно поверхности почвы. Сзади на раме установлены два опорных колеса и второй гидроцилиндр, присоединенный своим штоком к балке, имеющей прикатывающий каток. По краям рамы установлены гидроцилиндры на двух общих установочных рейках со стойками с пружинной защитой и редукторными приводами с вращающимися рабочими лопастями на их нижних концах. В двух рядах рамы на батарейных валах квадратного поперечного сечения установлены через один рабочий интервал редукторные узлы с вращающимися лопастями, приводящимися во вращательное движение через большие шестерни для каждого редукторного узла, и которые посажены своим квадратным отверстием на квадратный батарейный вал, и которые находятся в постоянном зацеплении своими зубьями с малыми шестернями, закрепленными на своей квадратной шейке в каждой оси в подшипниковом корпусе. На оси подшипникового корпуса в его крепежном фланце закреплена совместно с фланцевой микровибрационной прокладкой комплектная сменная рабочая лопасть. При этом на каждом конце батарейного вала установлена стойка, закрепленная верхним концом на боковой балке рамы, а нижним концом - с подшипниковым корпусом с вращающейся внутри втулкой с квадратным отверстием и с ее крепежным фланцем на переднем конце, посажена и закреплена на каждом конце квадратного батарейного вала. На крепежном корпусном фланце с четырех сторон рамы закреплены ведущие колеса, которые при движении вперед и вследствие их реактивного сцепления с почвой, приводят во вращательное движение батарейные валы с редукторными узлами и рабочими лопастями. Обеспечивается усовершенствование орудия. 11 ил.

Культиватор батарейно-колесный с редукторными приводами с вращающимися лопастями, характеризующийся тем, что в своей первичной основной сборке содержит собранную прицепную раму, у которой спереди посередине рамы на верхней части закреплено крепежное устройство с шарнирным пальцем, а ниже в двух ушках с пальцами закреплена тяга с крепежным отверстием на ее переднем конце, в промежутке между ними в ушке закреплен своим нижним штоковым концом гидроцилиндр, который верхним штоковым концом закреплен на раме в крепежном устройстве, к гидроцилиндру в двух местах установлены шланги высокого давления, связывающие его через присоединяющие наконечники с гидросистемой трактора, управляемой трактористом с кабины трактора для поднятия относительно поверхности почвы или опускания на почву всей рамы культиватора, при этом между крепежным устройством с шарнирным пальцем и ушком расположена штанга, соединенная с подвижной задней частью рамы, у которой на двух концах установлены два задних опорных колеса, при этом в верхнем ушке с пальцем и штоковым задним концом установлен второй гидроцилиндр с подсоединенными в двух местах шлангами высокого давления, а передним концом второй гидроцилиндр установлен через палец во втором ушке, причем второй гидроцилиндр соединен своим штоком со стойкой с закрепленной посередине балкой, у которой по двум краям в подшипниковых корпусах установлен на общей вращающейся оси прикатывающий каток, при этом с двух боков рамы закреплены болтами четыре стойки, которые нижним концом вставлены в прямоугольный паз в ушке и закреплены болтами, а каждое ушко приварено к радиальной поверхности в колесных корпусах с подшипниками, которые имеют масленку для смазки, при этом колесный корпус внутренней втулкой с крепежным фланцем плотно посажен на переднем конце распорной втулки, в которой по горизонтальной оси внутри выполнено квадратное отверстие с размерами 40х40 мм, далее с левой стороны в квадратное отверстие распорной втулки вставлен с зазором по всей длине батарейный вал с квадратным поперечным сечением, который просунут правым концом, за распорной втулкой на вал надета квадратным отверстием во втулке редукторная приводная большая шестерня с косыми зубьями, выполненными под углом 45° по краю наружной поверхности с диаметром 500 мм или более и толщиной 12 мм, а шестерня зафиксирована от горизонтального перемещения упирающейся в передний торец распорной втулкой, надетой квадратным сквозным отверстием на батарейный вал, а на наружной радиальной поверхности распорной втулки установлен подшипниковый корпус, который продет через установочное отверстие в средней части с правого бока в швеллерной стойке и имеет приваренный фланец, через который корпус жестко закреплен на стойке болтами, при этом на батарейный вал последовательно надета следующая распорная втулка, а за ней надета следующая такая же большая редукторная шестерня, для осуществления выполнения последовательной полной сборки батарейного вала переднего ряда в раме, после этого выполнена сборка второго батарейного вала во втором заднем ряду в раме, с размещением его больших редукторных шестерней с перекрытием ими промежутков напротив между шестернями в переднем ряду, причем все большие редукторные шестерни переднего ряда и заднего ряда связаны зацеплением своими зубьями снизу сегмента по радиусу своего диаметра с зубьями такого же модуля в редукторных малых шестернях меньшего диаметра размером 100 мм и толщиной 12 мм, при этом на швеллерной стойке на нижнем конце к ее передней плоскости приварен подшипниковый корпус, в котором малые шестерни посажены своим центральным квадратным отверстием на квадратную шейку в оси, у которой на круглой шейке посажен шариковый подшипник, а на верхней шейке роликовый подшипник, разделенные упорной шайбой и защищенные с нижнего и верхнего концов сальниками, а сверху прижаты ступенчатой шайбой и зажаты на резьбовом конце гайкой с контргайкой, а на нижнем конце оси выполнен крепежный фланец с фиксирующим нижним квадратным выступом и с крепежными резьбовыми отверстиями вокруг него, при этом на верхнем конце в каждой швеллерной стойке на ее передней плоскости выполнено фиксирующее овальное отверстие, в которое продета проточенной шейкой фиксирующая гайка, закрученная на передний резьбовой конец тяги, а на выступающий торец шейки фиксирующей гайки надета шайба с образованием от ее торца зазора между стенкой и стойкой, и фиксирующая гайка, затянутая контргайкой, при этом резьбовая тяга продета с зазором через совпадающее овальное фиксирующее отверстие в общей установочной рейке, на которой сзади надета на тягу тарельчатая шайба и пружина сжатия, а сверху на резьбовой конец надета задняя тарельчатая шайба и в сборе затянуты гайкой с контргайкой с обеспечением усилия пружины с образованием устройства пружинной защиты при почвообработке, которое установлено в каждой стойке с редукторным узлом с вращающейся рабочей лопастью на нижнем конце крепежного фланца, при этом на двух краях общей установочной рейки сзади установлены крепежные ушки, закрепленные четырьмя болтами, а между двух частей ушек размещен конец штока с продетым пальцем со шплинтом, удерживающими гидроцилиндр, который задним концом штока закреплен на раме культиватора, причем каждый шестеренчатый редукторный привод орудия защищен от загрязнения почвой и растительностью отдельным щитком, у которого снизу выполнен паз овальной формы для прохода шейки оси при движении, а на шейку оси с внутренней стороны щитка надета пылезащитная пластина, а щиток с крепежными отгибами закреплен крепежом на раме культиватора, чем обеспечивается полная сборка редукторных приводов на батарейных валах в переднем и заднем рядах, при этом на их выступающих четырех концах квадратного сечения установлены четыре ведущие боковые приводные колеса, которые надеты на вал их втулкой с квадратным отверстием и закреплены на каждом крепежном фланце подшипникового корпуса с внутренней стороны диска в крепежных резьбовых отверстиях фланца и проходных отверстиях диска болтами с контргайками на концах, а также ведущие приводные колеса закреплены на батарейных валах с их резьбовыми концами с помощью гаек с контргайками и установлены таким образом на каждом конце батарейного вала по одному или по два парой, или по одному на каждом конце батарейного вала, кроме того, в промежутках между рабочими контурами лопастей в средней части на батарейном валу дополнительно надеты с квадратными втулками по одному или по два или более колес в промежутках, при этом на нижнем конце каждого крепежного фланца оси редукторного привода выполнен уклон «Н» по его толщине от заднего конца к переднему с разницей на -1 мм, на фиксирующий нижний квадратный выступ которого в центре установлена микровибрационная фланцевая прокладка с ее квадратным отверстием в центре и шестью крепежными отверстиями вокруг него, совпадающими с резьбовыми отверстиями в крепежном фланце оси, которые закреплены вместе винтами, причем микровибрационная прокладка выполнена из тонколистовой стали или из неметаллического материала, например из твердого пластмассового материала, в прокладке на всей торцевой поверхности «А» выполнен уклон с разницей -1,5 мм, уменьшенной по ее толщине, а на обратной торцевой стороне поверхности «В», с поворотом прокладки на угол 120° против часовой стрелки относительно первого уклона, выполнен уклон с разницей -1,0 мм с уменьшением толщины до края окружности справа налево, такая прокладка с двумя торцевыми уклонами по толщине установлена на нижнем торце крепежного фланца оси с его уклоном от заднего конца к переднему с разницей Н-1,0 мм меньшей толщины, далее за прокладкой установлена комплектная сменная рабочая лопасть, при этом сменная комплектная рабочая лопасть выполнена в виде усеченной конической по форме восьмизубой фрезы, вырезанной из тонколистового стального нержавеющего высокоуглеродистого материала толщиной от 4 мм или больше в состоянии ее круглой формы в развертке вырезанием по всему контуру восьми зубов и квадратного отверстия в центре, а по окружности - шести проходных крепежных отверстий, причем зубья с трех сторон имеют фаски с острыми кромками, а по длине каждого зуба для их жесткости выполнен мелкий гиб, а по центру окружности фрезы выполнен общий гиб всех зубьев к низу до размера общего диаметра 350 мм на нижнем конце и высотой 120 мм, а далее выполнена закалка всех фрез до твердости 54-58 единиц с отпуском, причем в раме в первом ряду на батарейном валу установлены приводные узлы с рабочими фрезами с интервалом через один узел, а во втором ряду на батарейном валу установлены приводные узлы с фрезами с перекрытием промежутков необработанных участков почвы рабочими фрезами первого ряда для общей сплошной обработки полосы поля и общего захвата обработки за один проход на ширину 3500 мм и регулируемую глубину, или на приводных узлах в двух батарейно-колесных рядах в раме культиватора могут быть установлены рабочие лопасти в виде игловых усечено-конических лопастей, при этом каждая лопасть состоит из втульчатой обоймы с донной перегородкой внутри в средней ее части, а по центру для ее фиксации выполнено квадратное отверстие и шесть крепежных проходных отверстий вокруг него, совпадающих с резьбовыми отверстиями в крепежном фланце на нижнем торце приводного редукторного узла, а на верхнем торце в обойме выполнена выточка диаметром, совпадающим с наружным диаметром крепежного фланца на оси в корпусе и на глубину по его толщине совместно с микровибрационной прокладкой, причем во втульчатой обойме в донной перегородке ее верхний торец «Е» выполнен с уклоном от заднего края к переднему с понижающим размером на -1 мм, а прокладка так же выполнена, как и в первой сборке, с двумя торцевыми уклонами под углом 120° и с поворотом обратного торца на угол 120°, и в таком расположении собрана в обойме через интервал угла 60°, а с нижнего торца в обойме выполнена вторая выточка, такого же диаметра и меньшей глубины, при этом наружный диаметр обоймы выполнен размером 100 мм, а ее высота равна 38 мм и по всей окружности нижнего торца ее борта выполнены на глубину до дна нижней выточки через интервал угла 15º прямые пазы, в каждом из которых посредине выполнено на высоту борта сквозное отверстие, в каждое из которых вставлены верхним загнутым концом выполненные из пружинного прутка иглы с заостренными и согнутыми от обоймы к низу под углом наружу нижними концами, при этом все иглы в сборе в обойме образуют усеченный конусный рабочий контур лопасти снизу диаметром 350 мм и общей высотой 150 мм, собранные в пазах иглы приварены к обойме и затем все лопасти в сборе закалены с отпуском, причем обоймы и иглы изготовлены, предпочтительно, из нержавеющих высокоуглеродистых сталей, или в первичной сборке орудия рабочие лопасти могут быть выполнены в виде комплектных контуров лопастей, собранных через интервал угла 60° из шести рабочих частей, в поперечном сечении имеющих форму полуромба, а также гиб в своей верхней части возле обоймы, а также выполненных с наклоном к низу по форме усеченного конуса до их нижних концов до диаметра 350 мм и высотой до 150 мм, причем уложенные верхними загнутыми концами в выполненные пазы на нижнем торцевом борту обоймы рабочие части приварены, при этом в обойме во внутренней перегородке выполнены крепежные проходные отверстия и квадратное отверстие в центре, совпадающие с крепежным фланцем, а во внутренней перегородке обоймы ее верхний торец «С» выполнен с уклоном от заднего края к переднему с разницей на -1 мм, на котором уложена микровибрационная прокладка с ее понижающими уклонами на двух торцах, развернутыми относительно друг друга на угол 120°, а по всей окружности - через интервал угла 60°, причем все обоймы и рабочие части лопастей изготовлены из нержавеющих высокоуглеродистых сталей и закалены с отпуском, затем сменные рабочие лопасти совместно с микровибрационными прокладками закреплены на крепежных фланцах осей в приводных редукторных узлах при помощи крепежных винтов, или рабочие лопасти могут быть выполнены в виде комплектных сменных лопастей шестью рабочими контурами круглой формы, выполненными из листовой нержавеющей стали, и в рабочих частях с мелкой сферической вогнутостью с лицевой стороны, а с тыльной стороны ближе к верхнему краю каждой рабочей части они приварены к соответствующему держателю, которого имеет сверху гиб, причем верхним прямым участком все держатели уложены в шести пазах с нижнего торца обоймы и приварены с трех сторон к борту и торцу обоймы, а по контуру в каждой обойме выполнена фаска с острой кромкой, причем в каждой обойме в ее донной перегородке на верхнем торце «Р» выполнен от одного края к другому уклон с понижающим размером -1,0 мм, а в центре выполнено квадратное отверстие и вокруг него шесть крепежных проходных отверстий, при этом рабочие лопасти собраны совместно с комплектными микровибрационными прокладками, которые совместно закрепляются винтами на крепежных фланцах осей в приводных редукторных узлах в батарейно-колесном культиваторе.

| US 4148363 A, 10.04.1979 | |||

| DE 60320172 T2, 18.06.2009 | |||

| УСТРОЙСТВО ДЛЯ ВСПАШКИ НЕБОЛЬШИХ УЧАСТКОВ | 2014 |

|

RU2579506C2 |

| Рабочий орган для прореживания растений | 1980 |

|

SU927141A1 |

| Устройство для обработки всходов | 1988 |

|

SU1577712A1 |

| Устройство для дозированной подачи порошкообразных материалов | 1983 |

|

SU1149126A1 |

Авторы

Даты

2019-03-06—Публикация

2017-10-30—Подача