Область изобретения

Предложенное изобретение относится к способу изготовления многослойной детали, а также устройству для изготовления многослойной детали и многослойной детали.

Уровень техники

Типичным образом, многослойные детали представляют собой плоскостные детали, которые выполнены по меньшей мере из трех слоев, а именно центрального слоя между двумя поверхностными слоями или покровными слоями и, например, используются в автомобилестроении как кузовные детали, прежде всего для снижения веса в автомобилестроении. В основном, производятся плоскостные многослойные детали, форма которых может быть адаптирована в формовочном прессе.

Из DE 102010005456 А1 известна, например, многослойная деталь, включающая в себя сотовую основу и по меньшей мере один покровный слой, причем сотовый сердечник состоит из материала на основе целлюлозы, прежде всего бумаги, причем покровный слой образуется из усиленного волокном полуфабриката с термопластичной матрицей (связующим) из искусственного материала, причем перемычки сотовой основы в местах примыкания к покровному слою, по меньшей мере, частично, входят в термопластичную матрицу из искусственного материала, из-за чего образуется связь многослойной детали.

Известная из DE 102012006609 А1 многослойная деталь с двумя армированными волокном, термопластичными покровными слоями и расположенным между ними слоем сотового сердечника, причем покровные слои соединены со слоем сотового сердечника посредством термопластичного материала, и при этом по меньшей мере одна сторона многослойной детали имеет декоративный слой, который расположен на покровном слое, причем далее многослойная деталь включает в себя по меньшей мере один вспененный слой, который расположен между покровным слоем и декоративным слоем, причем вспененный слой связан с покровным слоем и декоративным слоем. Посредством данного решения должна создаваться кашированная многослойная деталь, чтобы можно было избежать возникающих из-за опорного сердечника дефектов поверхности на декоративном слое.

Сущность изобретения

Задачей изобретения является предложение способа изготовления многослойной детали, который позволяет изготовить многослойную деталь с поверхностью А-класса без трудоемкой последующей обработки лицевой поверхности многослойной детали, а также соответствующего устройства для изготовления многослойной детали. Другой задачей изобретения является предложение просто изготавливаемой многослойной детали, которая имеет поверхность А-класса.

Задача изобретение решена посредством способа изготовления многослойной детали, включающего в себя следующие шаги:

- сотовые основы, имеющие множество перемычек и наложенные друг на друга в различных зонах в различном количестве, обкладывают или покрывают с обеих сторон по меньшей мере одним слоем волоконного материала, который образует покровные слои,

- пакет из сотовых основ и волоконных слоев пропитывают, смачивают или обрызгивают полиуретановой матрицей,

- пакет укладывают в формовочно-прессовый инструмент, где он спрессовывается в деталь согласно требуемой геометрии детали и затвердевает,

- затем по меньшей мере на одну лицевую сторону детали наносят поверхность А-класса в виде RIM-слоя по способу реакционно-инжекционного формования (Reaction Injection Molding - сокр. RIM), также называемому реакционно-литьевым формованием, прежде всего по способу вакуумного реакционно-инжекционного формования (Vacuum Reaction Injection Molding, сокр. V-RIM), причем нанесение RIM-слоя выполняют в закрытом и зонально нагреваемом RIM-инструменте.

Согласно изобретению под "поверхностью А-класса" понимается, что неровности, прежде всего волнистость, на поверхности детали из-за расположенных с лицевой стороны кромок сотовой основы исключены до такой степени, что возможно окрашивание детали без последующего удаления подобных неровностей, то есть поверхность имеет достаточно высокую устойчивость к изгибанию, тем самым, достаточно гладкая для того, чтобы иметь возможность использования в качестве лицевой поверхности, например автомобильного кузова. Поэтому за исключением возможно необходимой активации поверхности и последующих процессов окрашивания последующей обработки в обычном смысле этого слова, описанного устранения волнистости, не требуется.

Задача изобретения также решена посредством устройства, которое рассчитано для осуществления подобного способа. Для этого устройство включается в себя инструмент RIM, причем инструмент RIM выполнен с возможностью зонального нагрева, из-за чего различные зоны многослойной детали частично могут быть нагреты с различной силой.

Также задача изобретения решена посредством многослойной детали, которая включает в себя сотовые основы, имеющие множество перемычек, наложенные друг на друга в различных зонах в различном количестве и с обеих сторон обложенные или покрытые по меньшей мере одним слоем волоконного материала, образующим покровные слои и пропитанным, смоченным или обрызганным полиуретановой матрицей, причем деталь спрессована в форме и по меньшей мере на одну лицевую сторону детали нанесена поверхность А-класса в форме RIM-слоя по способу реакционно-инжекционного формования, прежде всего по способу вакуумного реакционно-инжекционного формования, причем нанесение RIM-слоя выполнено в закрытом и зонально нагреваемом RIM-инструменте.

Предлагаемый способ изготовления композитно-волоконной многослойной детали, предпочтительно, характеризуется тем, что сотовую основу с множеством перемычек обкладывают или покрывают с обеих сторон, прежде всего сверху и снизу, по меньшей мере одним слоем волоконного материала, например волоконным полуфабрикатом, в качестве поверхностных или же покровных слоев. При этом волоконный материал уже может содержать матрицу.

Затем пакет ("composite package") из сотовой основы и покровных слоев пропитывается, смачивается и/или обрызгивается полиуретановой (PUR) матрицей, предпочтительно способом CSM-распыления.

В качестве матрицы или же материала матрицы, предпочтительно, применяются термопластичные или, особо предпочтительно, термореактивные пластмассы.

Затем обработанный матрицей пакет укладывается в формовочно-прессовый инструмент, предпочтительно в нагреваемый формовочно-прессовый инструмент, и спрессовывается в соответствии с требуемой геометрией детали и затвердевает.

Затем, факультативно, в то время, когда деталь оставляется в формовочно-прессовом инструменте, вокруг инструмента или же вокруг геометрии инструмента может выполняться "контурная обрезка", то есть грубая кройка.

Затем, факультативно, деталь при необходимости может охлаждаться или же термически стабилизироваться в формовочно-прессовом инструменте или вне формовочно-прессового инструмента, предпочтительно в другом инструменте, прежде всего устройстве охлаждения обрабатываемой детали. При этом под "термически стабилизированным" понимается то, что деталь принимает температуру ниже температуры последнего преобразования для достижения стабильного состояния. При этом охлаждение в устройстве охлаждения обрабатываемой детали обеспечивает кратчайшее время производства, прежде всего, с точки зрения на непрерывное производство только одной детали.

Факультативно, происходит термообработка детали, то есть температурный процесс, с помощью которого компенсируются коробления детали или же увеличивается степень сшивания материалов, в другом инструменте или другом устройстве. Например, деталь для охлаждения может быть уложена лишь на рамку или одной стороной на плоскость. Но также могут быть использовано и закрытое охлаждающее устройство, которое полностью охватывает деталь и в котором можно регулировать температуру.

Факультативно, происходит еще одно (повторное) охлаждение детали.

Затем, предпочтительно, происходит обрезка внешнего контура или же крой боковых областей/кромок в соответствии с требуемым контуром детали, а также, факультативно, обработка резанием, например фрезерование, внешнего контура, а также фрезерование и сверление для вставок и подобных иных выемок в детали.

После обработки резанием снова может производиться охлаждение детали. Происходит нанесение способной к окрашиванию поверхности А-класса (нанесение поверхности или же RIM-слоя) на лицевую сторону и/или на внешние кромки, предпочтительно способом V-RIM (вакуумный RIM) в дополнительном инструменте. С помощью этого достигается то, что на поверхности детали не остается обычной мешающей волнистости.

Факультативно, в этом месте может производиться (повторная) термообработка.

Затем снова может производиться фрезерование детали, прежде всего финишное фрезерование контура.

Факультативно, может производиться подготовка под покраску таким образом изготовленных поверхностей путем активации поверхности посредством финального финишного способа.

Затем, факультативно, в деталь могут быть установлены вставные детали. Затем деталь может быть окрашена.

Сотовая основа или обложенная или покрытая сотовая основа может удерживаться посредством зажимной рамы, так что ее можно вращать и поворачивать, чтобы без проблем проводить распылительное нанесение или смачивание материалом матрицы.

В нужных местах, например, для усиления области последующего закрепления шарнира, сотовая основа может быть выполнена по усиленной конструкции, чтобы добиться различной жесткости на сжатие, например, для защиты пешеходов, а также желаемой стабильности.

Матрица может быть выполнена прерывистой или же, в зависимости от требований к детали, частично различно, прежде всего зонально, может производиться дополнительное добавление коротковолоконного материала (стекловолокно, углеродное волокно, текстильное волокно и т.п.), прежде всего для того, чтобы, в зависимости от требований к детали возникали частично различные свойства детали в различных, простирающихся по плоскости детали зонах.

Конструкция матрицы многослойной детали может воздействовать на то, чтобы создавалось клеящее соединение между сотовой основой и покровными слоями.

Предпочтительно, прессование в форме происходит в то время, когда пакет или находящаяся на покровных слоях матрица еще сырая.

Предпочтительно, нанесение способной к окрашиванию поверхности А-класса происходит посредством впрыскивания наполнительного материала полиуретановой матрицы с давлениями ниже 20 бар и/или с помощью вакуума в противолежащей области впрыскивания области в закрытом и/или зонально нагреваемом инструменте. Зонально нагреваемый инструмент обеспечивает как возможность нанесения матрицы на покровные слои с различной толщиной, так и то, что распределенно по всей площади детали не всегда нужно использовать равное количество или однородные сотовые основы с наложением слоев друг на друга. Например, согласно изобретению в центральной области детали 2-3 сотовые основы могут быть наложены слоями друг на друга и в области кромок только 1 или 2 сотовые основы наложены слоями друг на друга, чтобы обеспечить возможность индивидуальной подгонки детали под соответствующие функциональные требования, например под оптимальную защиту пешехода или же защиту от удара головой. Поэтому в детали в зависимости от толщины или из-за различной конструкции для нанесения поверхности А-класса может потребоваться различное количество тепла и, тем самым, требуется зонально нагреваемый инструмент.

Предпочтительно, матрица выдавливается в зазор между многослойной деталью и RIM-инструментом по меньшей мере через одно точечное и/или по меньшей мере одно плоскостное инжекционное сопло. Особо предпочтительно, текучий фронт или же поток матрицы притягивается посредством подаваемого в расположенную на противолежащей стороне одну или несколько точек ориентированного в плоскости вакуума. Посредством этого обеспечивается непрерывное, проходящее по всей плоскости постоянное заполнение зазора.

В отличие от обычного нанесения очень тонких RIM-слоев, прежде всего менее 0,01 мм, что приводит к преждевременному застыванию матрицы, в решении согласно изобретению используется дополнительный вакуум и, тем самым, создается существенно более толстый RIM-слой, то есть слой матрицы ок. 0,2-2 мм, и посредством этого обеспечивается, что материал не застывает преждевременно и образуется равномерный слой.

По меньшей мере одно точечное и/или по меньшей мере одно плоскостное инжекционное сопло, то есть прилив, предпочтительно, расположено с одной стороны между обоими инструментами или же половинками инструмента, а с другой стороны в области кромок многослойной детали, чтобы деталь равномерно обтекалась по нижней стороне и по верхней стороне.

В инструменте, предпочтительно, предусмотрены дополнительные узлы удаления воздуха и/или вакуумные узлы, чтобы при впрыскивании удалять воздух из инструмента или же удерживать давление впрыскивания минимально возможным.

Предпочтительно, на нелицевой стороне детали расположено уплотнение, которое препятствует тому, что RIM-слой на нелицевой стороне, предпочтительно на нижней стороне, разделялся и отделяет две отдельные вакуумные области друг от друга.

Геометрией уплотнения определяется форма конца RIM-слоя. Посредством формы уплотнения, предпочтительно, можно, например, задавать непрерывный переход между верхней стороной RIM-слоя и покровным слоем.

Материал поверхности А-класса, то есть RIM-слой, предпочтительно, запечатывает отрезанные кромки детали, преимущественно на боковых областях и/или областях кромок детали и/или торцевых сторонах сотовой основы. Предпочтительно, на боковых концах многослойной детали оба покровных слоя соединяются, то есть запечатываются, посредством RIM-слоя.

Композитно-волоконная многослойная деталь во время нанесения V-RIM-поверхности может удерживаться вакуумной зажимной системой, прежде всего, в нижней части крепления.

После нанесения V-RIM-поверхности поверхность детали может быть насколько гладкой, что поверхность для обеспечения адгезии краски снова нужно сделать шероховатой или же активировать финишным способом, например путем шлифования, процесса обработки плазмой или химически.

Предпочтительно, композитно-волоконная многослойная деталь во время нанесения RIM-поверхности позиционируется посредством системы базовой точки.

Как материал матрицы покровных слоев, так и RIM-слоя, предпочтительно, является термореактивной пластмассой, а именно PUR, причем для покровных слоев и RIM-слоя не должен использоваться одинаковый материал матрицы, прежде всего не тот же самый материал PUR.

Краткое описание чертежей

Далее изобретение в качестве примера описывается со ссылкой на чертежи.

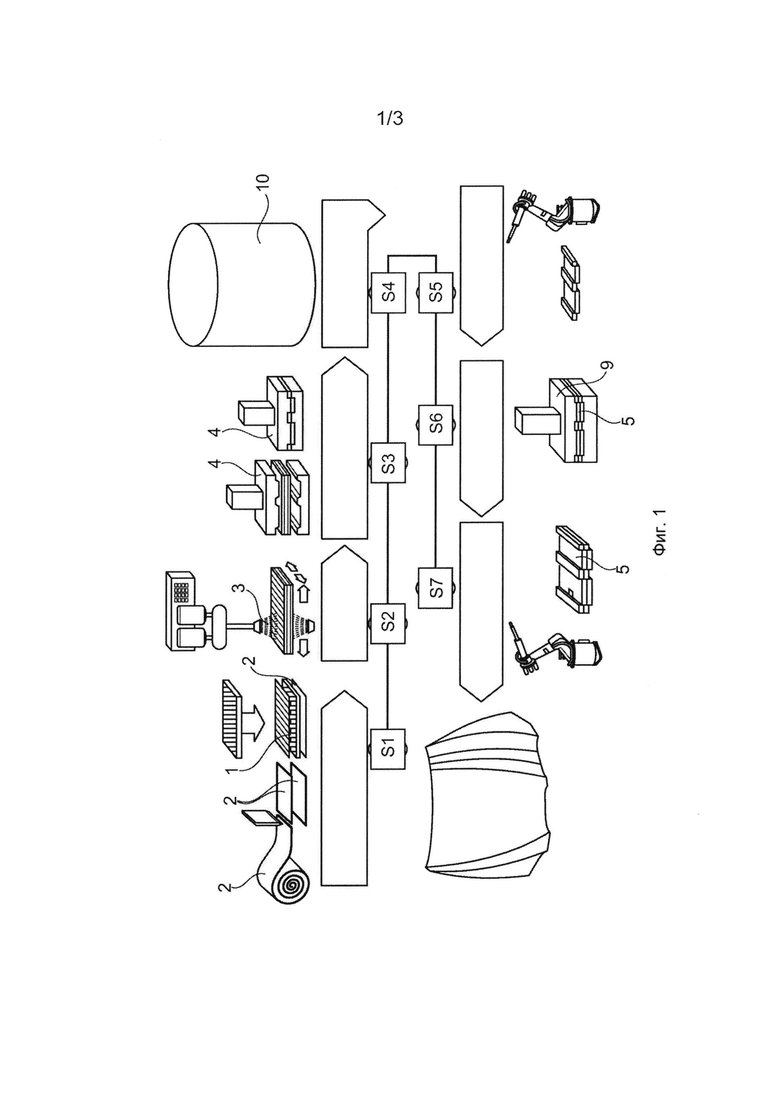

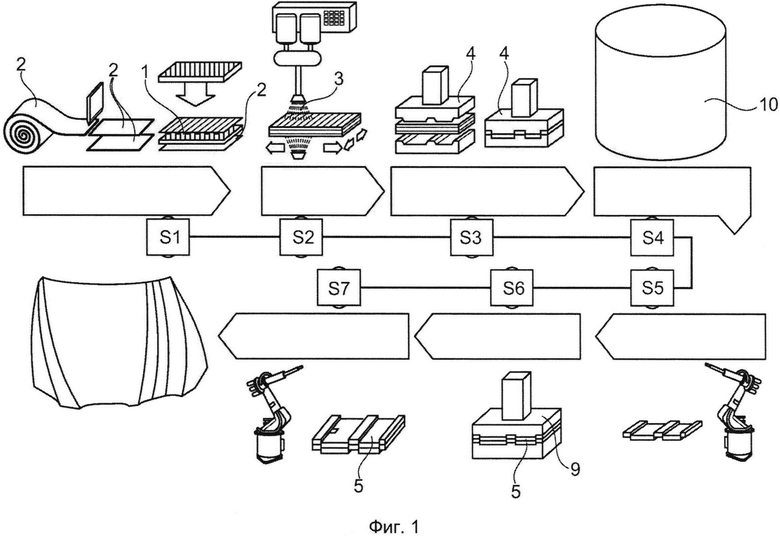

Фиг. 1 показывает шаги способа изготовления многослойной детали согласно изобретению.

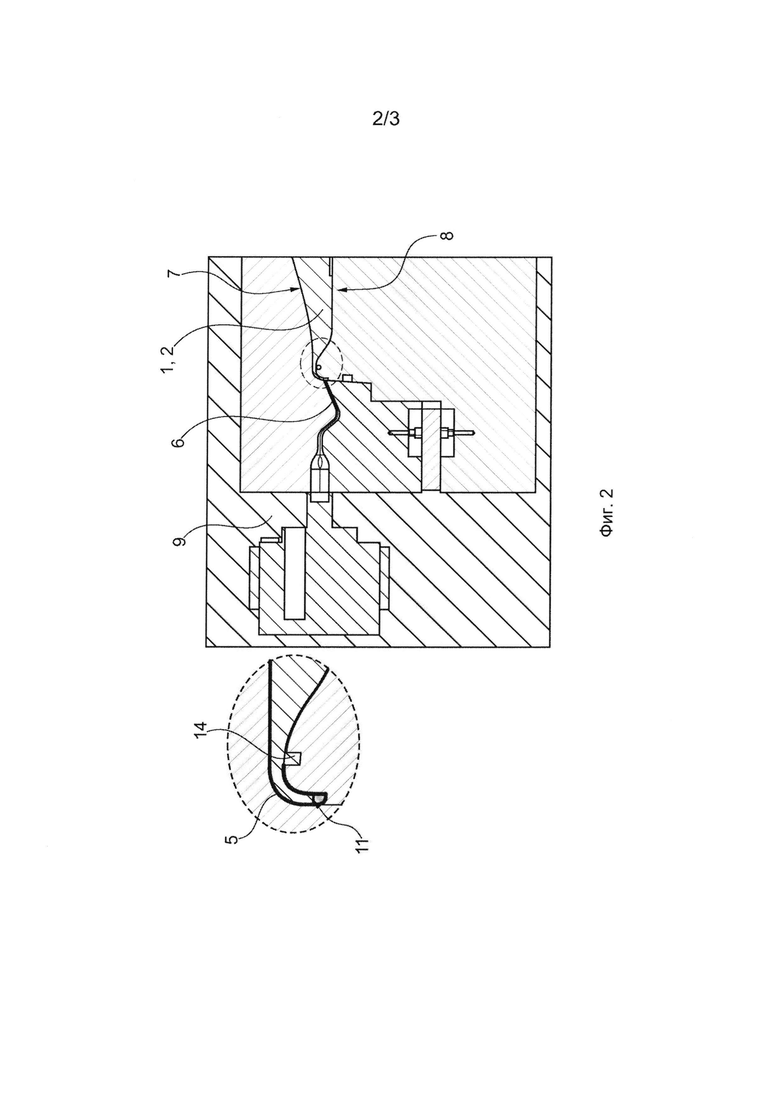

Фиг. 2 показывает устройство для осуществления шага в способе изготовления многослойной детали согласно изобретению, а именно RIM-инструмент (справа), а также подробный вид к нему (слева).

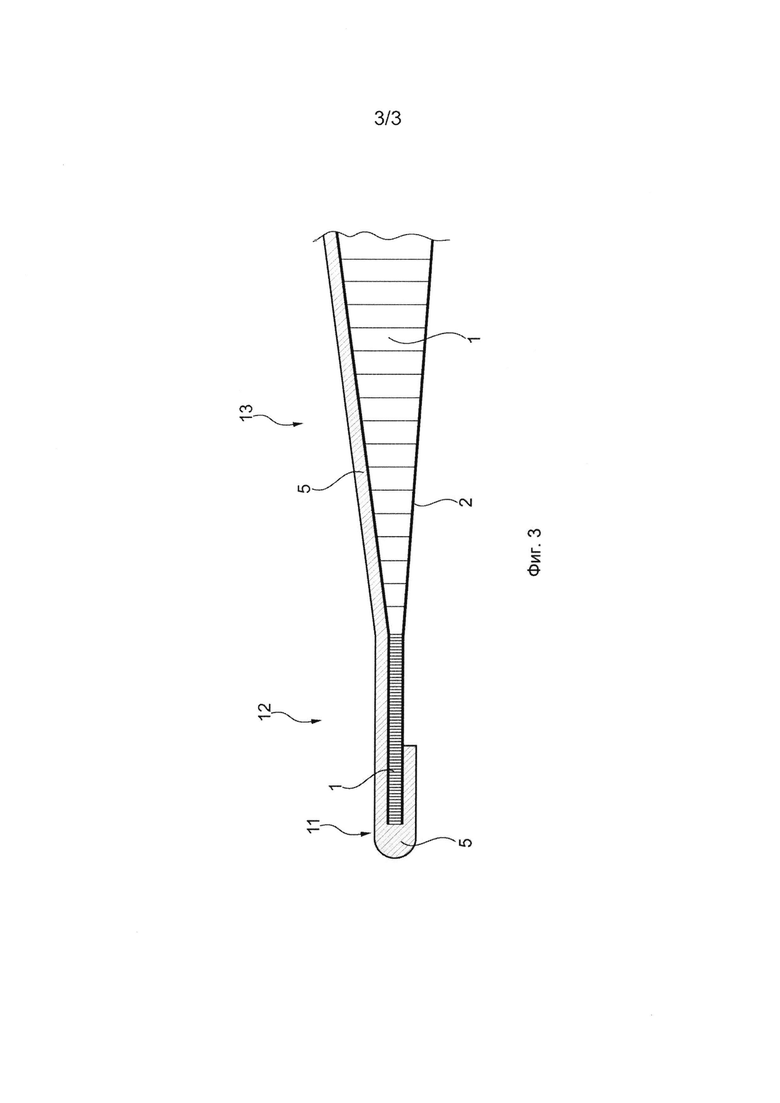

Фиг. 3 показывает многослойную деталь согласно изобретению.

Подробное описание изобретения

На фиг. 1 показаны, частично факультативные, шаги с S1 по S7 способа изготовления многослойной детали согласно изобретению.

Предлагаемый способ изготовления композитно-волоконной многослойной детали, предпочтительно, включает в себя, что сотовую основу 1 с множеством перемычек обкладывают или покрывают с обеих сторон, прежде всего сверху и снизу, по меньшей мере одним слоем волоконного материала 2, например волоконным полуфабрикатом, в качестве поверхностных или же покровных слоев (шаг 1, S1).

Преимущественно, основы или же сотовые основы являются бумажными основами, картонными основами или состоят из других материалов на основе целлюлозы, но также могут быть основами из такого искусственного материала, как полиуретан (PU), полипропилен (РР) и тому подобное, или из металла или пенистого материала.

Сотовые основы могут иметь перемычки с расположением в форме пчелиных сот или с волнообразным расположением. Но перемычки также могут образовывать круглые, треугольные, прямоугольные, квадратные, трапециевидные или многоугольные ячейки, причем речь они не должны (в пределах сотовой основы) иметь регулярно повторяющиеся формы.

Затем пакет ("composite package") из сотовой основы 1 и покровных слоев 2 пропитывается, смачивается и/или обрызгивается матрицей (связующим) 3, предпочтительно полиуретаном (PUR), предпочтительно способом CSM-распыления (шаг 2, S2).

Затем обработанный матрицей 3 пакет укладывается в формовочно-прессовый инструмент 4, предпочтительно в нагреваемый формовочно-прессовый инструмент, и спрессовывается в соответствии с требуемой геометрией детали и затвердевает (шаг 3, S3).

Факультативно, в то время, когда деталь оставляется в инструменте, вокруг инструмента или же вокруг геометрии инструмента происходит "контурная обрезка", то есть грубая кройка.

Затем, факультативно, деталь при необходимости может быть охлаждена или же термически стабилизирована в формовочно-прессовом инструменте 4 или за пределами формовочно-прессового инструмента, прежде всего в дополнительном инструменте, например в устройстве 10 для охлаждения инструмента (шаг 4, S4).

Факультативно, происходит термообработка детали, то есть температурный процесс в течение длительного времени, с помощью которого компенсируются коробления детали или же увеличивается степень сшивания материалов, в другом инструменте или другом устройстве.

Факультативно, происходит еще одно (повторное) охлаждение детали.

Затем, предпочтительно, происходит обрезка внешнего контура или же крой боковых областей/кромок в соответствии с требуемым контуром детали, а также факультативная обработка резанием, например фрезерование, внешнего контура, а также фрезерование и сверление для вставок и подобных иных выемок в детали (шаг 5, S5).

Происходит нанесение способной к окрашиванию поверхности А-класса, то есть нанесение поверхности в форме RIM-слоя 5, на лицевую сторону и/или вокруг внешних кромок, предпочтительно способом V-RIM, то есть при использовании вакуума для присасывания внесенной матрицы 3, в RIM-инструменте 9 (шаг 6, S6). Посредством этого достигается то, что на видимой поверхности детали не остается никакой мешающей волнистости, образования лунок или пор.

Факультативно, в этом месте может производиться (повторная) термообработка.

Факультативно, может производиться подготовка под покраску таким образом изготовленных поверхностей путем активации поверхности посредством финального финишного способа (шаг 7, S7).

Факультативно, в деталь могут быть установлены вставные детали (шаг 7, S7).

При вакуумном способе Reaction Injection Molding (V-RIM) происходит впрыскивание жидкого материала PUR под давлением и приложением вакуума на противолежащей текучему фронту стороне в созданные между поверхностью многослойной детали и поверхностью RIM-инструмента 9 зазор, см. фиг. 2. При этом покрывающий полиуретановый материал из-за воздействия температуры (нагретый инструмент) реагирует затвердеванием в зазоре инструмента. При этом качество детали получается в зависимости от поверхности инструмента.

После финальной обработки контура (удаление приливов и выступаний кромок, зашлифовка поверхности) деталь готова к окрашиванию.

Для изготовления композитно-волоконной многослойной детали, например капота двигателя, с зависящей от инструмента поверхностью А-класса, изготовленной методом мокрого прессования полиуретана, предпочтительно бумажная сотовая основа 1, сверху и снизу окутывается по меньшей мере одним слоем 2 с волоконным материалом или волоконным полуфабрикатным материалом, например из тканей, гнезд, трикотажа, ковриков, решеток и флиса из стекловолокна и/или углеволокна и/или текстильных материалов и/или керамических волокон и/или натуральных волокон и/или пластиковых волокон. Для достижения различной послойной жесткости, а также стабильности, например, в области шарниров, сотовая основа 1 в требуемых местах может быть выполнена усиленной конструкции. Затем происходит нанесение полиуретановой матрицы 3 способом PUR-CSM распыления. При данном распылительном нанесении волоконные полуфабрикаты 2 с обеих сторон смачиваются выполненной с возможностью термической активации PUR-системой, которая, будучи нанесенной с оптимальной толщиной слоя, создает соединение между основой 1 и покровными слоями 2. При этом также возможно целенаправленное нанесение матрицы во всех областях детали с добавкой коротковолоконного материала, например стекловолокна, углеволокна, текстильных волокон. На следующем технологическом шаге деталь спрессовывается и затвердевает внутри нагретой формы 4 в соответствии с требуемой геометрией детали. Обрезка внешнего контура в качестве следующего шага следует перед нанесением способом V-RIM на лицевую сторону и вокруг наружных кромок детали способной к окрашиванию поверхности А-класса (RIM-слой 5) и подготовкой в ходе финального финишного способа (активация поверхности) под покраску. Способ V-RIM из-за размеров лицевых деталей, например, в автомобильной индустрии, например для крышек моторного отсека, относительно толщины слоя (зазор между многослойной деталью и RIM-инструментом 9 в 0,2-2,0 мм) чрезвычайно выгоден. При этом PUR RIM матрица 3 не только выдавливается в зазор между многослойной деталью RIM-инструментом 9 через точечные и/или плоскостные инжекционные сопла 6, но и текучий фронт притягивается посредством приложенного на противолежащей стороне в одной или нескольких точках или же по плоскости вакуума 7 и, тем самым, обеспечивает сплошное и технологически надежное заполнение зазора. Действует правило оптимизации соотношения поверхности детали к толщине слоя в контексте геометрии детали, причем минимизированный общий вес детали образует решающий фактор влияния. Обычные системы заполнения зазора имеют недостаток в том, что, начиная с соотношений поверхности к толщине слоя ниже 0,01 затвердевание текучего фронта происходит еще до полного заполнения зазора. PUR-системы со стандартной задержкой затвердевания также не в состоянии обеспечить требуемое время открытия при одновременном требовании к качеству направленной к инструменту поверхности А-класса. Они имеют повышенную склонность к образованию пузырьков в ходе теста на изменение климата, обусловленную активатором. Сама многослойная деталь во время нанесения поверхности по способу V-RIM удерживается посредством вакуумной зажимной системы или же посредством приложенного по плоскости вакуума 8 в нижней части крепления и позиционируется над композитно-волоконной RPS-системой. При этом вакуум 7 отделен от вакуума 8, например, посредством уплотнения 14, так что имеется возможность настройки для выполнения соответствующих различных функций, например протяжка матрицы или удержание многослойной детали в креплении или же на инструменте, посредством различных давлений вакуума.

Чтобы в многослойных деталях, которые имеются относительно небольшую устойчивую к повреждениям прочность на сжатие, получить поверхность А-класса, а также запечатывание обрезанных кромок, необходимо нанесение поверхности посредством инжекции наполнителя матрицы с давлениями ниже 20 бар и/или при использовании вакуума в противолежащей области инжекции области в закрытом и/или нагретом/зонально нагретом инструменте (фиг. 2).

Данный материал поверхности, например полиуретан и/или иные текучие материалы поверхности для поверхностей из искусственного материала, затвердевает в термостатированном инструменте в диапазоне температур от 40°С до 170°С. Путем целенаправленного управления параметрами пропорций смешивания материала матрицы, вязкостью и температурой инструмента можно добиться времени затвердевания менее 5 минут. Для создания повышенной гомогенности затвердевания и обеспечения возможности контролируемого ввода тепла инструмент делится на температурные зоны. Их следует термостатировать, то есть нагревать и/или охлаждать, независимо друг от друга и в соответствии с геометрией детали. Дополнительно может быть интегрирован дополнительный процесс термостатирования после затвердевания/охлаждения или же после V-RIM-нанесения, чтобы увеличить температурную стабильность детали, прежде всего для повышения "Inline" и "Online" устойчивости к окрашиванию. Этот процесс термостатирования может доходить до 210°С и длиться макс.60 минут, либо в нагретом инструменте, печи или в проходной печи.

Для обеспечения постоянного качества поверхности поверхностный слой должен быть не тоньше 0,2 мм и не толще 2,0 мм. Для улучшенной настройки толщины поверхности инструмент может быть рассчитан на технологию погружных кромок.

В области кромок материал поверхности заполняет зазор между обрезанной (также и фрезерованными, обработанными лазером, штампованными или подобным образом предварительно подготовленной) структурной деталью и поверхностью инструмента. При этом толщина поверхностного слоя может быть существенно больше и составлять даже несколько миллиметров, см. фиг. 2 и фиг. 3.

Деталь вкладывается в инструмент и позиционируется вручную или автоматизировано, а именно, предпочтительно, центрируется посредством формы детали или системы RPS, и удерживается посредством вакуумного присасывания по противолежащей поверхности детали и/или посредством притягивающей и фиксирующей оснастки

Инструмент имеет один или несколько точечных изливов или плоский излив, чтобы распределять материал поверхности без пузырьков воздуха по поверхности детали и в соответствии с выбранной толщиной слоя. Далее в инструменте предусмотрены узлы для удаления воздуха или вакуумные узлы, чтобы при впрыскивании удалять воздух из инструмента или удерживать давления впрыскивания минимально возможным. Позиция прилива или же узлов для удаления воздуха зависит от формы детали, а также от инструмента и выбранной концепции установки (откидной или поворотный инструмент).

Непосредственно перед завершением заполнения зазора "инструмент-деталь" (в зависимости от подлежащего заполнению инструмента или же формы детали) узлы для удаления воздуха и/или вакуумные узлы закрываются для обеспечения технологически надежного и не имеющего включений пузырьков воздуха заполнения поверхности и кромок. Момент времени зависит от многих параметров, например, температура инструмента, детали и/или матрицы, длительность процесса заполнения, заполняемый объем (задан в параметрах) и давление заполнения.

После затвердевания инструмент открывается, и деталь извлекается. В зависимости от размера детали и формы в инструмент может быть встроен выбрасыватель, которые обеспечивает не причиняющее повреждение и простое извлечение.

Наплыв на детали, обусловленный плоскостью разъединения инструмента, может быть затем обрезан или сошлифован вручную или машинным способом.

Деталь готова для следующих технологических шагов (предварительная подготовка к окрашиванию).

Весь процесс, предпочтительно, происходит в течение времени такта в 280 секунд, причем нанесение поверхностного слоя (RIM-слой 5) для достижения поверхности А-класса, предпочтительно, происходит исключительно в видимой области детали и вокруг кромок детали. Запечатывание кромок служит для герметизации детали, а также для улучшения тактильного ощущения. Процесс V-RIM, предпочтительно, осуществляется как параллельный технологический шаг для изготовления многослойной структуры.

Подходящий материал PUR, который может быть обработан по способу V-RIM и обеспечивает требуемое качество поверхности, можно получить, например, в фирме  Puromer GmbH.

Puromer GmbH.

Многослойная деталь согласно изобретению также может быть использована для интеграции функций и, прежде всего, может реализовать функции антенны, освещения, энергосбережения, направления воздуха в моторном отсеке. Дополнительная интеграция функций также может создаваться в отношении таких оптических эффектов, как прямое и непрямое освещение, которое, с одной стороны, может быть выполнено, как функция безопасности, а, с другой стороны, как дизайнерский элемент может подчеркивать контуры и структуры на транспортном средстве.

На фиг. 3 показан чертеж сечения, на котором показана готовая спрессованная многослойная деталь согласно изобретению. Деталь включает в себя сотовую основу 1, два покровных слоя 2, причем соты сотовой основы 1, прежде всего, в первой зоне 12 спрессованы особенно сильно или же спрессованы в форме, во второй зоне 13 - менее спрессованы и образуют переход к зоне 12. Также деталь имеет RIM-слой 5 и запечатывание кромок в форме RIM-слоя 5 на торцовой стороне 11 детали. На этой фиг. 3 также хорошо видно, что посредством уплотнения 14 (показано на фиг. 2) можно задавать форму конца RIM-слоя 5. При примерном квадратном поперечном сечении уплотнения 14 на нижней стороне многослойной детали задается соответствующий переход RIM-слоя 5, естественно, что при этом решающее значение также имеет форма инструмента. Посредством иных форм уплотнения 14 и/или иной формы инструмента были бы возможны иная траектория или же сбег RIM-слоя 5 или же другой переход RIM-слоя 5 к покровному слою 2.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Сотовая основа

2 Волоконный слой

3 Матрица

4 Формовочно-прессовый инструмент

5 RIM-слой (Reaction Injection Molding)

6 Точечное и/или плоское инжекционное сопло

7 первый вакуум

8 второй вакуум

9 Инструмент RIM

10 Устройство для охлаждения обрабатываемой детали

11 Торцовая сторона

12 первая зона

13 вторая зона

14 уплотнение

Группа изобретений относится к способу и устройству для изготовления многослойной детали. Способ включает операции - сотовую основу (1) с несколькими перемычками обкладывают или покрывают с обеих сторон по меньшей мере одним слоем (2) волоконного материала, который образует покровные слои. Затем пакет из сотовой основы (1) и волоконных слоев (2) пропитывают, смачивают или обрызгивают матрицей (3). Полученный пакет укладывают в формовочно-прессовый инструмент (4), где он спрессовывается в деталь согласно требуемой геометрии детали и затвердевает. Затем по меньшей мере на одну лицевую сторону детали наносят поверхность А-класса как RIM-слой (5) по способу вакуумного реакционно-инжекционного формования (RIM). Устройство для осуществления способа включает узлы и инструмент для осуществления операций способа. Многослойную деталь получают операциями способа по изобретению с помощью устройства, осуществляющего способ по изобретению. Технический результат, достигаемый группой изобретений, заключается в исключении последующей обработки лицевой поверхности многослойной детали и упрощении устройства для ее изготовления. 4 н. и 13 з.п. ф-лы, 3 ил.

1. Способ изготовления многослойной детали, отличающийся тем, что

сотовые основы (1), имеющие множество перемычек и наложенные друг на друга в различных зонах в различном количестве, обкладывают или покрывают с обеих сторон по меньшей мере одним слоем (2) волоконного материала, который образует покровные слои,

- пакет из сотовых основ (1) и волоконных слоев (2) пропитывают, смачивают или обрызгивают полиуретановой матрицей (3),

- пакет укладывают в формовочно-прессовый инструмент (4), где он спрессовывается в деталь согласно требуемой геометрии детали и затвердевает,

- затем по меньшей мере на одну лицевую сторону детали наносят поверхность А-класса в виде RIM-слоя (5) по способу реакционно-инжекционного формования (RIM), прежде всего по способу вакуумного реакционно-инжекционного формования, причем нанесение RIM-слоя (5) выполняют в закрытом и зонально нагреваемом RIM-инструменте (9).

2. Способ по п. 1, отличающийся тем, что нанесение способной к окрашиванию поверхности, а именно RIM-слоя (5), выполняют посредством впрыскивания полиуретановой матрицы, предпочтительно с давлением ниже 20 бар.

3. Способ по п. 1 или 2, отличающийся тем, что нанесение RIM-слоя (5) выполняют посредством по меньшей мере одного точечного инжекционного сопла и/или по меньшей мере одного плоского инжекционного сопла (6).

4. Способ по п. 1 или 3, отличающийся тем, что нанесение RIM-слоя (5) выполняют посредством впрыскивания полиуретановой матрицы (3) при приложении вакуума (7) в области детали, противолежащей области впрыскивания.

5. Способ по одному из пп. 1-4, отличающийся тем, что RIM-слой (5) имеет толщину 0,2-2 мм.

6. Способ по меньшей мере по одному из предшествующих пунктов, отличающийся тем, что пропитывание, смачивание или распыление выполняют способом CSM-распыления.

7. Способ по меньшей мере по одному из предшествующих пунктов, отличающийся тем, что формовочно-прессовый инструмент (4) является нагреваемым и что после прессования в форме деталь охлаждают и/или термически стабилизируют в формовочно-прессовом инструменте (4) или вне формовочно-прессового инструмента (4), прежде всего в устройстве (10) для охлаждения обрабатываемой детали.

8. Способ по меньшей мере по одному из предшествующих пунктов, отличающийся тем, что после прессования в форме деталь термостатируют.

9. Способ по меньшей мере по одному из предшествующих пунктов, отличающийся тем, что после прессования в форме, прежде всего в формовочно-прессовом инструменте (4), выполняют грубую кройку детали, прежде всего путем обработки резанием.

10. Способ по меньшей мере по одному из предшествующих пунктов, отличающийся тем, что перед нанесением RIM-слоя (5) выполняют обрезку внешнего контура детали и/или обработку резанием, например фрезерование и/или сверление детали.

11. Способ по меньшей мере по одному из предшествующих пунктов, отличающийся тем, что после нанесения RIM-слоя (5) выполняют активацию поверхности и/или после этого деталь окрашивают.

12. Устройство для осуществления способа по меньшей мере по одному из предшествующих пунктов, содержащее формовочно-прессовый инструмент (4) и зонально нагреваемый инструмент (9) для реакционно-инжекционного формования (RIM-инструмент).

13. Устройство по п. 12, отличающееся тем, что RIM-инструмент (9) включает в себя по меньшей мере одно создающее вакуум устройство и, предпочтительно, также устройство удаления воздуха.

14. Многослойная деталь, отличающаяся тем, что она изготовлена способом по одному из пп. 1-11.

15. Многослойная деталь, отличающаяся тем, что она включает в себя сотовые основы (1), имеющие множество перемычек, наложенные друг на друга в различных зонах в различном количестве и с обеих сторон обложенные или покрытые по меньшей мере одним слоем волоконного материала (2), образующим покровные слои и пропитанным, смоченным или обрызганным полиуретановой матрицей (3), причем деталь спрессована в форме и по меньшей мере на одну лицевую сторону детали нанесена поверхность А-класса в форме RIM-слоя (5) по способу реакционно-инжекционного формования, прежде всего по способу вакуумного реакционно-инжекционного формования, причем нанесение RIM-слоя (5) выполнено в закрытом и зонально нагреваемом RIM-инструменте (9).

16. Многослойная деталь по п. 14 или 15, отличающаяся тем, что полиуретановая матрица (3) образует клеящее соединение между сотовыми основами (1) и волоконными слоями (2).

17. Многослойная деталь по одному из пп. 14-16, отличающаяся тем, что RIM-слой (5) покрывает по меньшей мере одну, предпочтительно все, торцовые стороны (11) многослойной детали и, предпочтительно, за пределами торцевой стороны (11) детали также, по меньшей мере, частично покрывает противолежащую лицевой стороне сторону детали.

| WO 2012015583 A1, 02.02.2012 | |||

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2002 |

|

RU2275307C2 |

| Полимерные материалы, N 12, 2003, ФОРМОВАНИЕ ИЗДЕЛИЙ ПО RIM-ТЕХНОЛОГИИ ПОЛИАМИДОВ, рис.1, с.1-2 | |||

| DE 102005049640 A1, 19.04.2007 | |||

| DE 102007062758 A1, 11.09.2008 | |||

| ПРЕСС-ФОРМА ДЛЯ ПЕРВИЧНОГО ФОРМООБРАЗОВАНИЯ ИЛИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ДЕТАЛЕЙ ИЗ ПОДДАЮЩИХСЯ ТЕРМИЧЕСКОМУ ВОЗДЕЙСТВИЮ МАТЕРИАЛОВ | 2007 |

|

RU2451598C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНКИ, И ПЛЕНКА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2001 |

|

RU2278033C2 |

Авторы

Даты

2019-03-13—Публикация

2015-12-21—Подача