ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу и устройству для плавления металлоносного материала.

В частности, но ни в коем случае не исключительно, настоящее изобретение относится к способу плавления и устройству для плавления железосодержащего материала, такого как железная руда, и получения железа.

Настоящее изобретение также относится к другим способам и устройствам для плавления, включающим, исключительно в качестве примера, способы и устройства для плавления титанового шлака и плавления медьсодержащего материала.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Известно множество способов плавления, в основе которых лежит использование плавильной ванны.

Один способ плавления, основанный на использовании плавильной ванны, который в целом называют способом HIsmelt, описан в значительном количестве патентов и патентных заявок, оформленных на имя заявителя. Другой способ плавления, основанный на использовании плавильной ванны, называется в дальнейшем способом HIsarna. Способ и устройство HIsarna описаны в международной заявке PCT/AU99/00884 (WO 00/022176), оформленной на имя заявителя. Другие известные способы плавления, основанные на использовании плавильной ванны, включают, исключительно в качестве примера, способы плавления титанового шлака и плавления медьсодержащего материала.

В приводимом ниже описании изобретения основное внимание уделяется способам HIsmelt и HIsarna.

В частности, способы HIsmelt и HIsarna связаны с получением расплавленного железа из железной руды или другого железосодержащего материала.

В контексте получения расплавленного железа способ HIsmelt включает этапы:

(a) формирования ванны расплавленного железа и расплавленного шлака в плавильной камере плавильного конвертера;

(b) инжектирования в ванну: (i) железной руды, обычно в измельченном виде; и (ii) твердого углеродсодержащего материала, обычно угля, который служит восстановителем переплавляемого материала железной руды и источником энергии; и

(c) плавления железа из железной руды в ванне.

Под термином «плавление» в данном документе следует понимать термическую обработку, при этом химические реакции, уменьшающие содержание оксидов металла, происходят для получения расплавленного металла.

В способе HIsmelt твердые переплавляемые материалы в виде металлоносного материала и твердого углеродсодержащего материала инжектируют газом-носителем в плавильную ванну через ряд фурм, которые наклонены по отношению к вертикали, чтобы проходить вниз и внутрь через боковую стенку плавильного конвертера и в нижнюю область конвертера таким образом, чтобы доставить по меньшей мере часть твердых переплавляемых материалов в слой металла на дне плавильной камеры. Твердые переплавляемые материалы и газ-носитель проникают в плавильную ванну, вследствие чего расплавленный металл и/или шлак выходит в область над поверхностью ванны и образует зону перехода. Струю кислородсодержащего газа, обычно обогащенного кислородом воздуха или чистого кислорода, инжектируют в верхнюю область плавильной камеры конвертера через проходящую вниз фурму, чтобы вызвать последующее дожигание газовых продуктов реакции, выпускаемых из плавильной ванны в верхней области конвертера. В зоне перехода присутствует подходящая масса поднимающихся и затем опускающихся капель или брызг или потоков расплавленного металла и/или шлака, которые обеспечивают эффективную среду для передачи к ванне тепловой энергии, образованной в результате последующего дожигания газовых продуктов реакции над ванной.

Как правило, когда при получении расплавленного железа используется обогащенный кислородом воздух, его подают при температуре порядка 1200°С и генерируют в воздухонагревателях. Если используется технически чистый холодный кислород, его обычно подают при температуре окружающей среды или при близкой к ней температуре.

Отходящие газы, образующиеся в результате последующего дожигания газовых продуктов реакции в плавильном конвертере, отводят из верхней области плавильного конвертера через трубопровод отходящих газов.

Плавильный конвертер включает секции с огнеупорной футеровкой в нижней части горна и охлаждаемые водой панели в боковой стенке и своде конвертера, при этом вода непрерывно циркулирует через панели в непрерывном контуре.

Способ HIsmelt позволяет получить большие количества расплавленного железа, обычно по меньшей мере 0,5 миллионов тонн в год, путем плавления в одном компактном конвертере.

Способ HIsarna осуществляют в плавильном устройстве, которое содержит (а) плавильный конвертер, который содержит плавильную камеру и фурмы для инжектирования твердых переплавляемых материалов и кислородсодержащего газа в плавильную камеру и выполнен таким образом, чтобы содержать в себе ванну расплавленного металла и шлака, и (b) плавильный циклон для предварительной обработки металлоносного переплавляемого материала, который расположен над плавильным конвертером и непосредственно с ним сообщается.

Термин «плавильный циклон» следует понимать в данном документе в значении конвертера, который обычно определяет вертикальную цилиндрическую камеру и сконструирован так, что переплавляемые материалы, подаваемые в камеру, движутся по пути вокруг вертикальной центральной оси камеры, и может выдерживать высокие рабочие температуры, достаточные по меньшей мере для частичного плавления металлоносных переплавляемых материалов.

В одной из разновидностей способа HIsarna углеродсодержащий переплавляемый материал (обычно уголь) и необязательно флюс (обычно обожженный известняк) инжектируют в плавильную ванну в плавильной камере плавильного конвертера. Углеродсодержащий материал предоставляется в качестве источника восстановителя и источника энергии. Металлоносный переплавляемый материал, такой как железная руда, необязательно смешанный с флюсом, инжектируют в плавильный циклон и нагревают и частично плавят и частично восстанавливают в плавильном циклоне. Этот расплавленный, частично восстановленный металлоносный материал спускается вниз из плавильного циклона в плавильную ванну в плавильном конвертере и в ванне переплавляется в расплавленный металл. Горячие газовые продукты реакции (обычно СО, CO2, Н2 и H2O), которые вырабатываются в плавильной ванне, частично сжигаются кислородсодержащим газом (обычно техническим кислородом) в верхней части плавильной камеры. Тепло, которое вырабатывается при последующем дожигании, переносится на расплавленные капли в верхней секции, которые падают обратно в плавильную ванну, поддерживая температуру ванны. Горячие частично сожженные газовые продукты реакции поднимаются из плавильной камеры и попадают на дно плавильного циклона. Кислородсодержащий газ (обычно технический кислород) инжектируют в плавильный циклон через сопла, которые расположены таким образом, чтобы генерировать циклонную вихревую структуру в горизонтальной плоскости, т.е. вокруг вертикальной центральной оси камеры плавильного циклона. Это инжектирование кислородсодержащего газа ведет к дальнейшему сжиганию газов плавильного конвертера с образованием очень горячего (циклонного) пламени. Поступающий металлоносный переплавляемый материал, обычно в измельченном виде, пневматически инжектируют в это пламя через сопла в плавильном циклоне, с образованием быстрого нагрева и частичного плавления, сопровождаемого частичным восстановлением (приблизительно 10-20% восстановление). Восстановление обусловлено как термическим распадом гематита, так и восстановительным действием СО/Н2 в газовых продуктах реакции из плавильной камеры. Горячий частично расплавленный металлоносный переплавляемый материал разбрасывается наружу на стенки плавильного циклона в результате циклонного вихревого воздействия и, как было описано выше, падает в расположенный ниже плавильный конвертер для плавления в плавильной камере этого конвертера.

Результирующий эффект описанной выше разновидности способа HIsarna представляет собой двухступенчатый противоточный способ. Металлоносный переплавляемый материал нагревается и частично восстанавливается за счет отводимых из плавильного конвертера газовых продуктов реакции (с добавлением кислородсодержащего газа), и опускается в плавильный конвертер и переплавляется в расплавленное железо в плавильной камере плавильного конвертера. В общем смысле, эта противоточная установка увеличивает производительность и энергетическую эффективность.

Способы HIsmelt и HIsarna включают инжектирование твердых частиц в плавильные ванны в плавильных конвертерах через охлаждаемые водой фурмы для инжектирования твердых частиц.

Ключевая особенность двух способов заключается в том, что способы протекают в плавильном конвертере, который содержит плавильную камеру для плавления металлоносного материала и передний горн, соединенный с плавильной камерой посредством соединения переднего горна, благодаря чему возможен непрерывный отток продукта производства металла из конвертеров. Передний горн выполняет функцию наполненного расплавленным металлом сифонного затвора, который естественным образом "проливает" излишки расплавленного металла из плавильного конвертера в ходе его производства. Благодаря этому уровень расплавленного металла в плавильной камере плавильного конвертера можно контролировать и удерживать в пределах заданного значения с малыми допусками - что важно для безопасности производства. Уровень расплавленного металла необходимо (все время) поддерживать на безопасном расстоянии ниже охлаждаемых водой элементов, таких как фурмы для инжектирования твердых частиц, которые входят в плавильную камеру, в противном случае возникает риск паровых взрывов. По этой причине передний горн считается неотъемлемой частью плавильного конвертера для способов HIsmelt и HIsarna.

Термин "передний горн" в данном документе означает камеру плавильного конвертера, которая сообщается с атмосферой и соединена с плавильной камерой плавильного конвертера посредством канала (который в данном документе называется "соединением переднего горна") и при стандартных рабочих условиях удерживает расплавленный металл в камере, причем соединение переднего горна полностью заполнено расплавленным металлом.

В международной публикации № WO 00/01854, оформленной на имя заявителя, описан конвертер прямого плавления, являющийся примером конвертера, который можно использовать в способах HIsmelt и HIsarna, и содержащий горн, выполненный из огнеупорного материала, и боковые стенки, проходящие вверх по бокам горна, причем боковая стенка имеет охлаждаемые водой панели. Способы HIsmelt и HIsarna связаны с интенсивным перемешиванием, и это приводит к износу футеровки верхней части горна, обусловленной химическим воздействием и физическим истиранием расплавленным шлаком и расплавленным металлом, которые омывают огнеупорный материал в верхней части горна и бьются об него. Этот износ сильнее того, который обычно бывает в горнах доменных печей, в которых горячий металл и шлак относительно неподвижны.

Настоящее изобретение позволяет добиться существенного уменьшения такого износа футеровки горна.

Вышеприведенное описание не следует рассматривать как признание общеизвестных знаний в Австралии или в другом месте.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение основано на понимании того факта, что тепловые трубки, как описано в данном документе, расположенные в горне с огнеупорной футеровкой плавильного конвертера, такого как, исключительно в качестве примера, конвертер прямого плавления для способов HIsmelt и HIsarna, могут значительно уменьшить износ футеровки огнеупорного материала горна за счет контакта с расплавленным материалом в виде расплавленного шлака или расплавленного металла и позволить использовать в горне более широкий спектр огнеупорных материалов, чем раньше, и получать эксплуатационные выгоды, обусловленные расширением возможностей подбора материалов.

В целом, настоящее изобретение предоставляет плавильный конвертер для получения расплавленного металла, содержащий горн с огнеупорной футеровкой, который при использовании контактирует с расплавленным шлаком или расплавленным металлом в конвертере, причем горн содержит несколько тепловых трубок, расположенных в огнеупорной футеровке по меньшей мере части горна для охлаждения огнеупорной футеровки.

Под термином "тепловая трубка" в данном документе следует понимать запаянную удлиненную трубку, которая переносит тепло без использования непосредственной проводимости в качестве основного механизма, но содержит текучую среду, которая испаряется на горячем конце трубки и конденсируется на холодном конце трубки, тем самым высвобождая тепло и возвращаясь в горячий конец.

Тепловые трубки могут быть расположены таким образом, чтобы они не выходили за пределы плавильного конвертера.

Горн с огнеупорной футеровкой может включать верхнюю часть, которая при использовании контактирует с расплавленным шлаком в шлаковой зоне конвертера, и нижнюю часть, которая при использовании контактирует с расплавленным металлом в металлической зоне конвертера.

Тепловые трубки могут быть расположены в огнеупорной футеровке верхней части горна для охлаждения огнеупорной футеровки.

Тепловые трубки могут быть любой подходящей формы.

Тепловые трубки могут содержать нижние секции, которые расположены таким образом, чтобы проходить вертикально в огнеупорной футеровке.

Нижние секции могут быть прямыми секциями.

Нижние секции могут иметь сложную форму, например изогнутую, относительно геометрических параметров горна.

Нижние секции тепловых трубок могут быть параллельны друг другу.

Нижние секции тепловых трубок могут находиться на расстоянии друг от друга.

Расстояние между нижними секциями тепловых трубок может быть одинаковым.

Расстояние между нижними секциями тепловых трубок может быть разным.

В одной секции горна расстояние между нижними секциями тепловых трубок может быть одинаковое, а в другой секции горна - разное.

Например, в областях, которые больше нуждаются в охлаждении, может быть сравнительно больше тепловых трубок. К примеру, в области отверстия крана для слива шлака может потребоваться дополнительное охлаждение.

Существует множество факторов, которые принимаются во внимание при выборе расстояния между тепловыми трубками, в том числе, например, расположение тепловых трубок, количество тепла, которое нужно извлечь из огнеупорного материала, теплопроводность и другие релевантные характеристики огнеупорного материала, а также теплопроводность тепловых трубок.

Тепловые трубки могут быть расположены вокруг горна и полностью его охватывать.

Тепловые трубки могут быть расположены кольцом вокруг горна и полностью его охватывать.

Тепловые трубки могут быть расположены несколькими кольцами, расположенными радиально на расстоянии, вокруг горна и полностью его охватывать.

Тепловые трубки одного кольца могут быть разнесены по окружности относительно тепловых трубок радиально наружного или радиально внутреннего кольца.

Тепловые трубки могут быть одной длины. Тепловые трубки могут быть разной длины.

Длина тепловых трубок может увеличиваться по мере увеличения радиального расстояния тепловых трубок от внутренней поверхности горна, на которой расположены тепловые трубки.

Огнеупорная футеровка горна, в которой расположены тепловые трубки, может иметь цилиндрическую внутреннюю поверхность до начала цикла плавления в конвертере.

Конвертер может содержать охладитель шлаковой зоны, расположенный в огнеупорной футеровке горна для охлаждения огнеупорной футеровки, причем тепловые трубки расположены ниже охладителя шлаковой зоны, и между верхними секциями тепловых трубок и охладителем шлаковой зоны происходит теплообмен для переноса тепла от тепловых трубок к охладителю шлаковой зоны.

Охладитель шлаковой зоны может быть такого типа, как описано в международной публикации № WO 2007/134382, оформленной на имя заявителя.

Охладитель шлаковой зоны может быть выполнен в виде кольца из нескольких элементов охладителя.

Каждый элемент охладителя может иметь форму сегмента кольца, так чтобы боковые стенки проходили радиально по отношению к кольцу.

Каждый элемент охладителя может содержать полую открытую сзади литую оболочечную структуру, имеющую базовую стенку, пару боковых стенок, переднюю стенку и верхнюю стенку, выполненные цельно в литой оболочечной структуре и включающие каналы для прохода охлаждающего потока, чтобы через них проходил охлаждающий поток.

Тепловые трубки могут включать верхние секции, которые расположены таким образом, чтобы проходить радиально вблизи охладителя шлаковой зоны, максимально усиливая теплообмен с охладителем шлаковой зоны.

Например, тепловые трубки могут иметь в целом перевернутую L-образную форму или форму хоккейной клюшки, такую что нижние секции проходят вертикально, а верхние секции проходят радиально или в целом радиально.

Конвертер может содержать боковые стенки, которые проходят вверх от горна, и несколько охлаждающих панелей, расположенных вокруг боковых стенок, так чтобы образовывать на этих боковых стенках внутреннюю футеровку.

Конвертер может содержать приспособление для слива расплавленного металла и приспособление для слива шлака из конвертера, одну или несколько фурм для подачи в конвертер твердых переплавляемых материалов, в том числе твердого металлоносного материала и/или углеродсодержащего материала, и одну или несколько фурм для подачи в конвертер кислородсодержащего газа для последующего дожигания газовых продуктов реакции, которые образуются в способе прямого плавления.

Приспособлением для слива расплавленного металла может быть передний горн.

Конвертер может содержать плавильный циклон для частичного восстановления и частичного плавления твердого металлоносного материала для конвертера, расположенного над конвертером.

Например, конвертер может быть выполнен с возможностью получения железосодержащих сплавов при помощи способа прямого плавления с использованием плавильной ванны.

Согласно изобретению предоставляется узел, который содержит (а) элемент охладителя шлаковой зоны для охлаждения части огнеупорной футеровки горна плавильного конвертера и (b) тепловые трубки, которые обмениваются теплом с охладителем шлаковой зоны, чтобы переносить тепло от тепловых трубок к охладителю шлаковой зоны.

При использовании внутри горна плавильного конвертера может быть выполнено несколько узлов в виде кольца.

Каждый элемент охладителя может иметь форму сегмента кольца, так чтобы боковые стенки проходили радиально.

Каждый элемент охладителя может содержать полую открытую сзади литую оболочечную структуру, имеющую базовую стенку, пару боковых стенок, переднюю стенку и верхнюю стенку, выполненные цельно в литой оболочечной структуре и включающие каналы для прохода охлаждающего потока, чтобы через них проходил охлаждающий поток.

Согласно изобретению предоставляется плавильный конвертер для получения расплавленного металла, содержащий горн с огнеупорной футеровкой, имеющий верхнюю часть, которая при использовании контактирует со шлаком в шлаковой зоне конвертера, и нижнюю часть, которая при использовании контактирует с расплавленным металлом в металлической зоне конвертера, причем горн содержит (а) охладитель шлаковой зоны, расположенный в огнеупорной футеровке верхней части горна для охлаждения огнеупорной футеровки, и (b) несколько тепловых трубок, расположенных в огнеупорной футеровке верхней части горна ниже охладителя шлаковой зоны для охлаждения огнеупорной футеровки, причем между верхними секциями тепловых трубок и охладителем шлаковой зоны происходит теплообмен для переноса тепла от тепловых трубок к охладителю шлаковой зоны, а нижние секции в верхней части горна проходят вниз от охладителя шлаковой зоны.

Охладитель шлаковой зоны и тепловые трубки могут быть выполнены в виде узла, включающего эти два компонента.

Согласно изобретению предоставляется способ плавления металлоносного переплавляемого материала, включающий плавление металлоносного переплавляемого материала в плавильной ванне в описанном выше плавильном конвертере.

Способ может включать (а) по меньшей мере частичное восстановление и частичное плавление металлоносного переплавляемого материала в плавильном циклоне и (b) полное плавление по меньшей мере частично восстановленного/расплавленного материала в плавильной ванне описанного выше плавильного конвертера.

Металлоносный переплавляемый материал может представлять собой любой материал, содержащий оксиды металла.

Металлоносный переплавляемый материал может представлять собой руды, частично восстановленные руды и металлсодержащие потоки отходов.

Металлоносный переплавляемый материал может представлять собой железосодержащий переплавляемый материал, такой как железная руда. В этом случае, способ можно охарактеризовать поддержанием в плавильном циклоне температуры, равной по меньшей мере 1100°С, обычно по меньшей мере 1200°С.

Металлоносным переплавляемым материалом может быть титановый шлак.

Металлоносным переплавляемым материалом может быть медьсодержащий переплавляемый материал.

Способ может включать поддержание в плавильном циклоне такого кислородного потенциала, который является достаточным для того, чтобы отходящий газ из плавильного циклона имел степень последующего дожигания, равную по меньшей мере 80%.

Согласно настоящему изобретению также предоставляется устройство для плавления металлоносного переплавляемого материала, которое содержит описанный выше плавильный конвертер.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Далее настоящее изобретение описывается как пример со ссылками на прилагаемые чертежи, на которых:

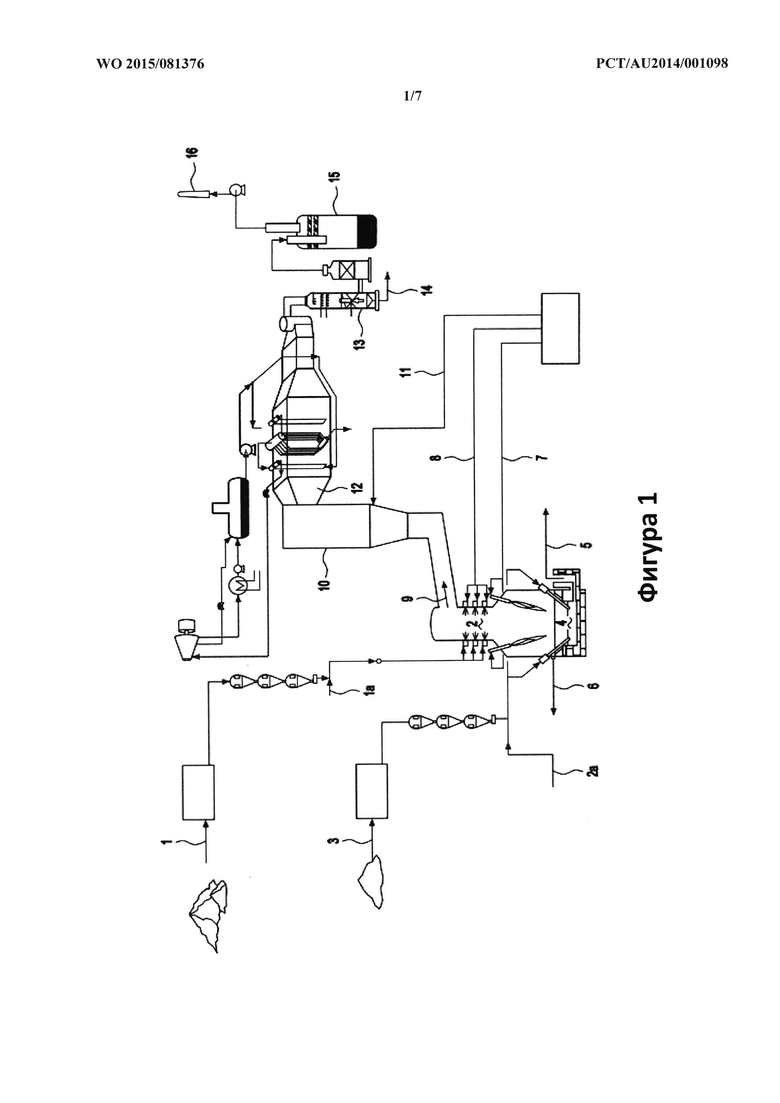

фиг. 1 представляет собой схематическое изображение, которое иллюстрирует один вариант осуществления установки для прямого плавления железосодержащего металлоносного переплавляемого материала, предназначенной для плавки железа согласно способу прямого плавления HIsarna, причем установка содержит конвертер прямого плавления и плавильный циклон, расположенный на конвертере;

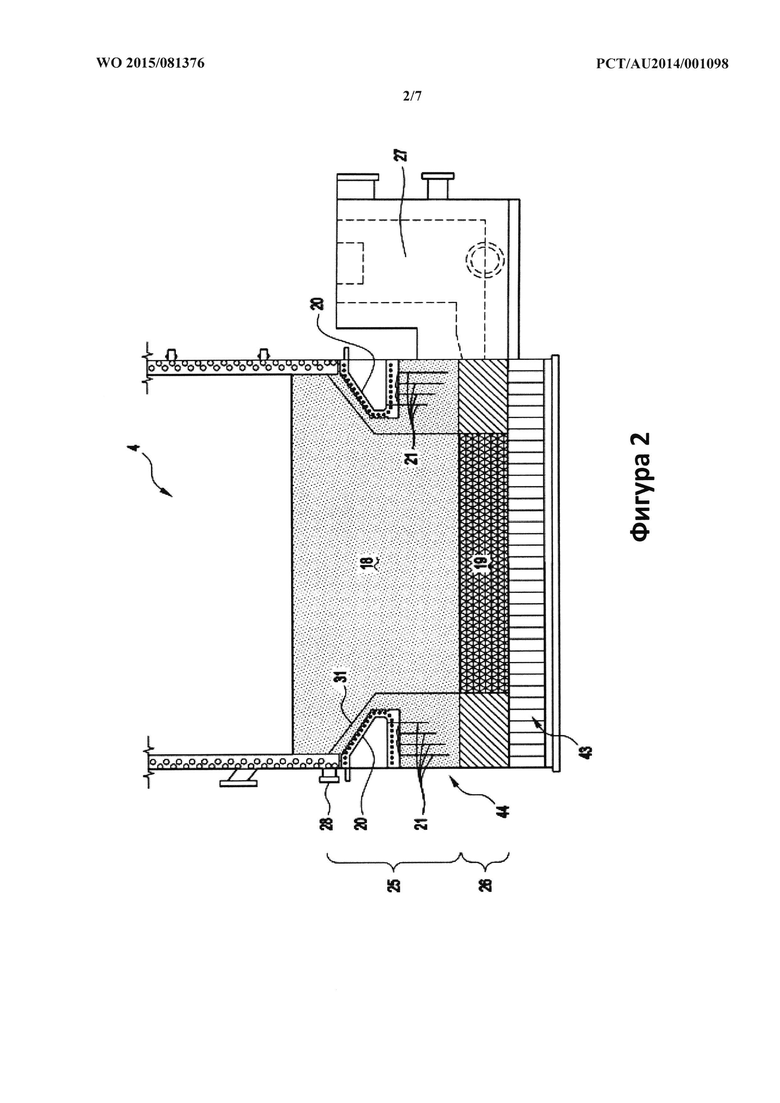

фиг. 2 представляет собой увеличенное изображение нижней секции части варианта осуществления конвертера прямого плавления согласно изобретению до начала способа прямого плавления в конвертере, причем фигура включает уровни расплавленного металла и расплавленного шлака, которые установились бы в конвертере при нормальном протекании способа, причем уровни показаны в состоянии покоя, т.е. в условиях, когда конвертер не работает;

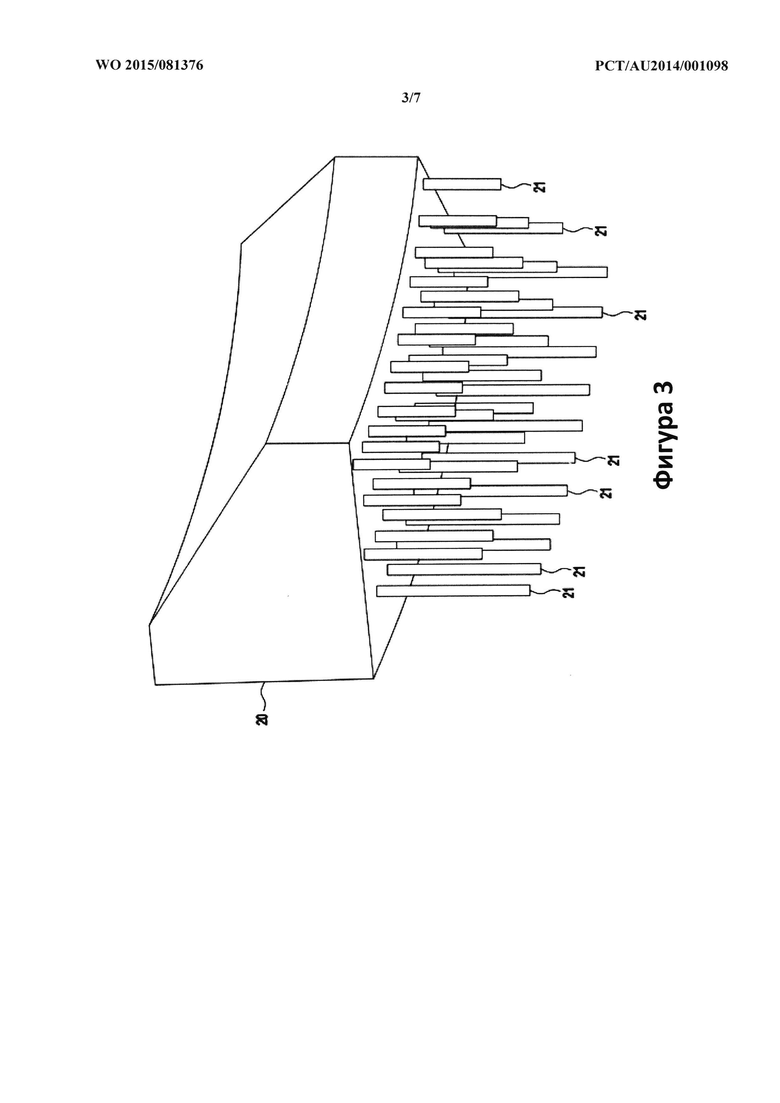

фиг. 3 представляет собой схематическое изображение в перспективе, которое иллюстрирует сегмент верхней части горна конвертера, показанного на фиг. 2, причем огнеупорный материал удален, чтобы показать охладитель шлаковой зоны и тепловые трубки варианта осуществления;

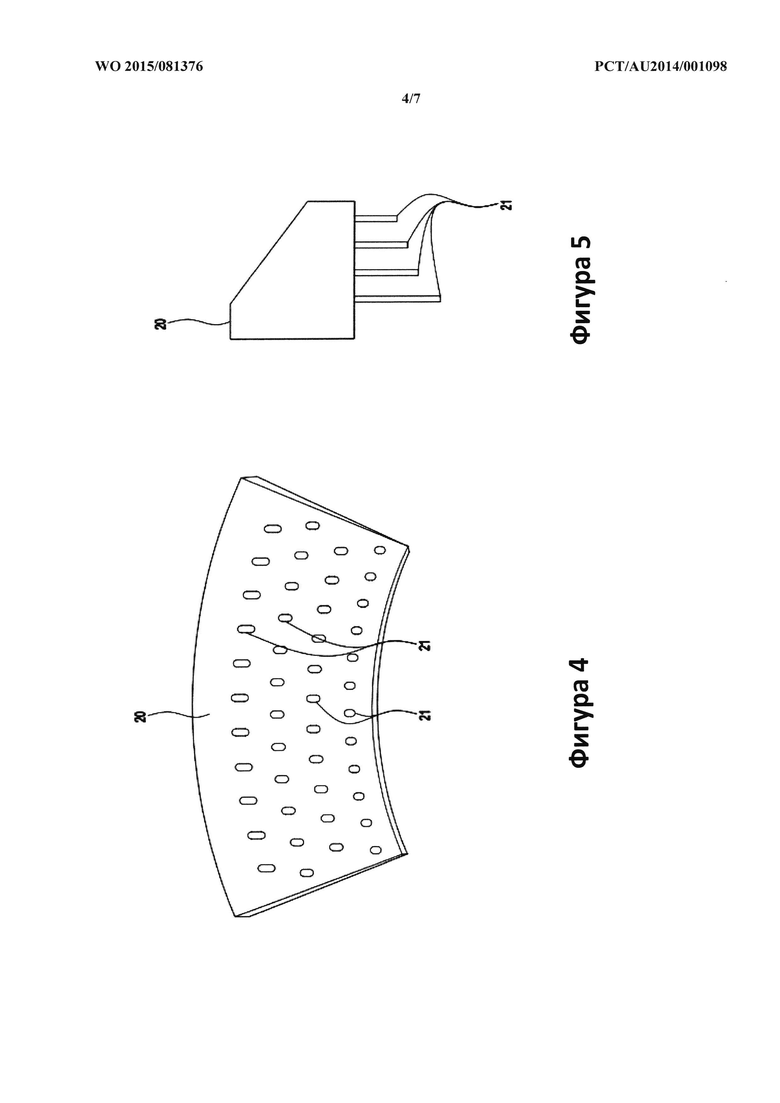

фиг. 4 представляет собой вид снизу компонента, показанного на фиг. 3;

фиг. 5 представляет собой вид с торца компонента, показанного на фиг. 3;

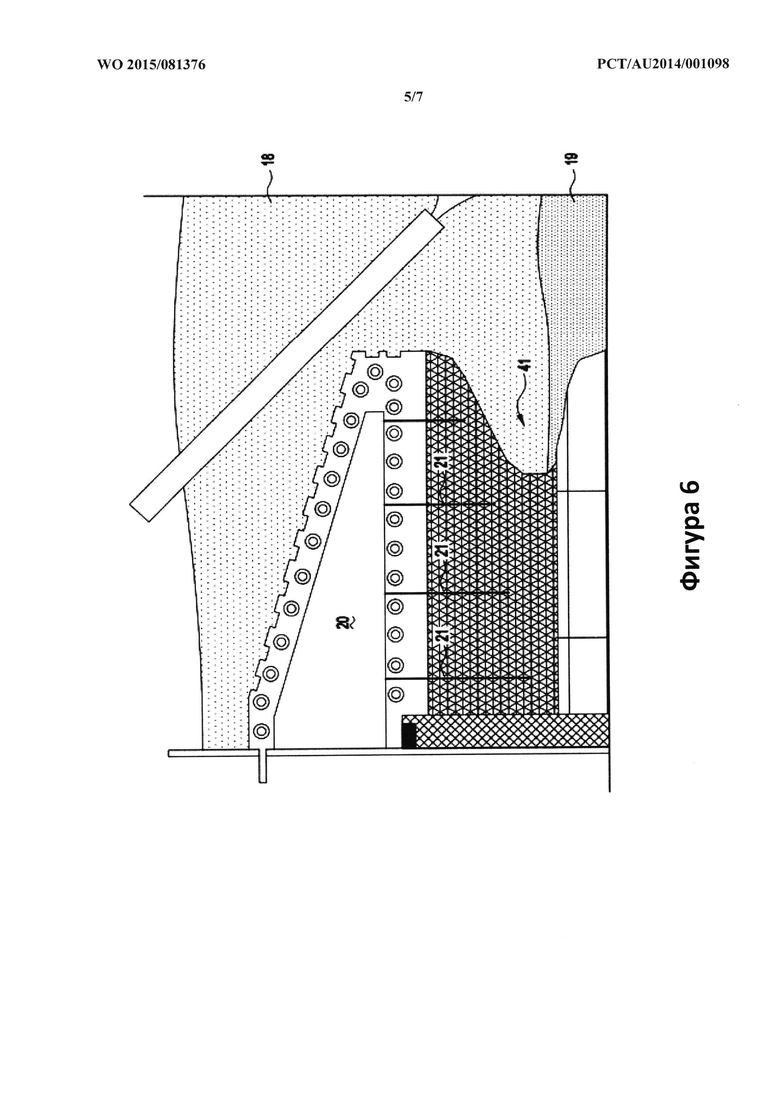

фиг. 6 представляет собой увеличенное изображение нижней секции части еще одного, но не единственно возможного отличного варианта осуществления конвертера прямого плавления согласно изобретению, в котором тепловые трубки расположены так же, как показано на фиг. 2 - 5, и показывает нижнюю секцию после того, как способ прямого плавления происходил в конвертере в течение определенного периода времени, тем самым иллюстрируя износ огнеупорного материала в горне;

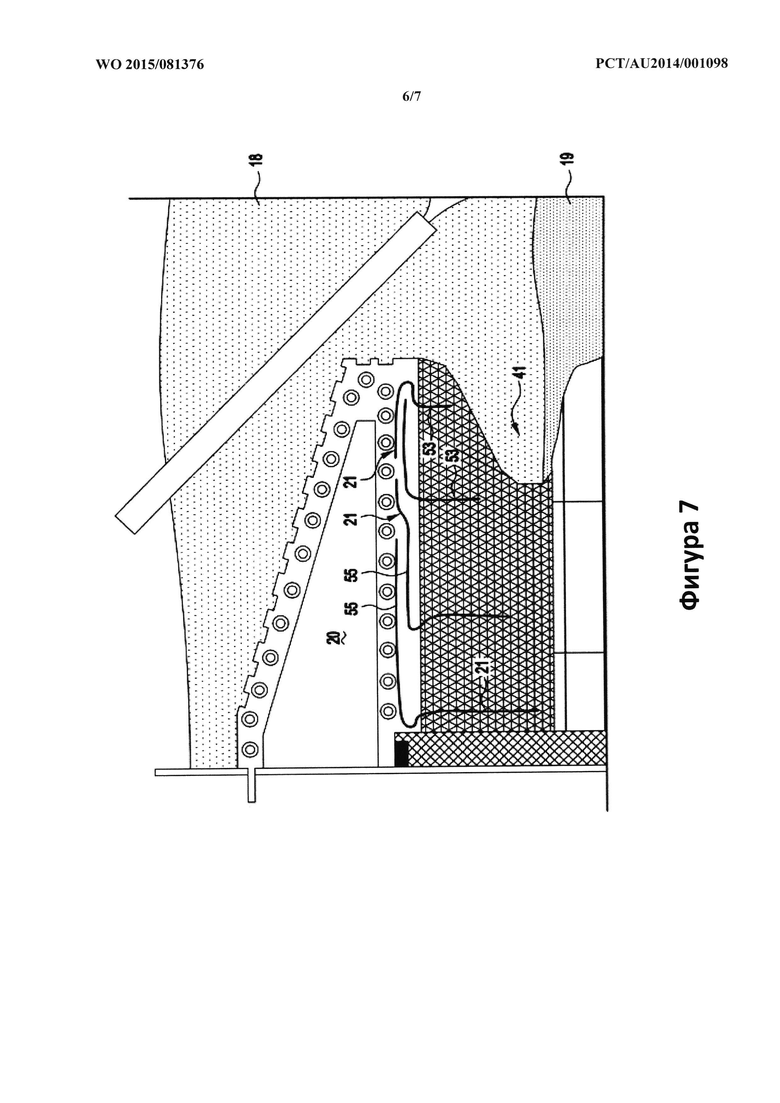

фиг. 7 представляет собой увеличенное изображение нижней секции части еще одного, но не единственно возможного отличного варианта осуществления конвертера прямого плавления согласно изобретению, в котором тепловые трубки расположены иначе, чем показано на фиг. 2 - 5, и показывает нижнюю секцию после того, как способ прямого плавления протекал в конвертере в течение определенного периода времени, тем самым иллюстрируя износ огнеупорного материала в горне; и

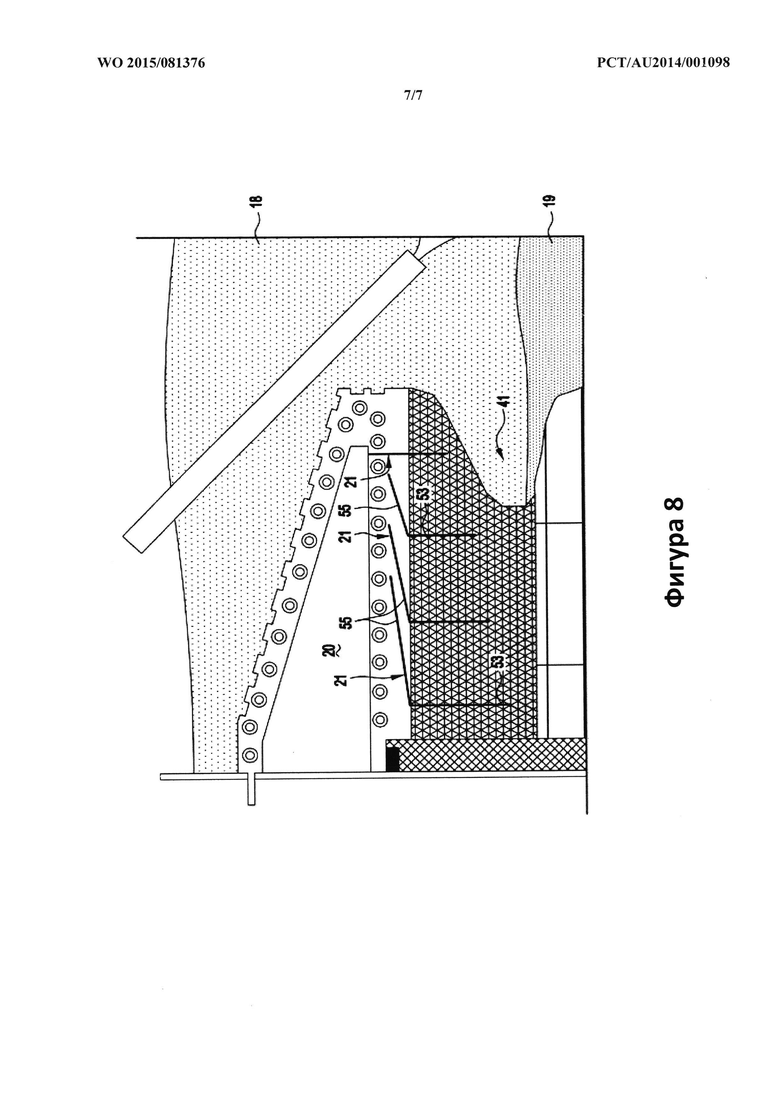

фиг. 8 представляет собой увеличенное изображение нижней секции части еще одного, но не единственно возможного отличного варианта осуществления конвертера прямого плавления согласно изобретению, в котором тепловые трубки расположены иначе, чем показано на фиг. 2 - 5, и показывает нижнюю секцию после того, как способ прямого плавления протекал в конвертере в течение определенного периода времени, тем самым иллюстрируя износ огнеупорного материала в горне.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Способ и устройство, показанные на фиг. 1, представляют собой вариант осуществления способа и устройства HIsarna. Способ и устройство по настоящему изобретению не ограничены способом и устройством HIsarna и также охватывают способ HIsmelt и любые другие способы и устройства плавления, в основе которых лежит использование плавильной ванны.

Способ и устройство, показанные на фиг. 1, основаны на использовании устройства, которое содержит плавильный циклон 2 и конвертер 4 прямого плавления на основе плавильной ванны, расположенный непосредственно под плавильным циклоном 2, причем между камерами плавильного циклона 2 и плавильного конвертера 4 установлено прямое сообщение.

Ссылаясь на фиг. 1 смесь металлоносного переплавляемого материала в виде магнетитовой руды (или другой железной руды) с наибольшим размером частиц 6 мм и известняка 1 подают через сушилку для руды в плавильный циклон 2 с применением газа 1а для пневматической транспортировки. Известняк составляет приблизительно 8-10 вес. % комбинированного потока руды и известняка. Уголь 3 подают через отдельную сушилку в плавильный конвертер 4, где его инжектируют в плавильную ванну металла и шлака с применением газа 2а для транспортировки. Кислород 7 инжектируют в плавильный конвертер 4 для последующего дожигания газов, обычно СО и Н2, образуемых в плавильной ванне и выпускаемых из нее, и обеспечения необходимого тепла для способа плавления в ванне перед тем, как газы поднимутся из плавильного конвертера 4 в плавильный циклон 2. Кислород 8 инжектируют в плавильный циклон 2, чтобы продолжить горение газов плавильного конвертера, в результате чего в плавильном циклоне 2 образуется очень горячее (циклонное) пламя, которое предварительно нагревает и частично расплавляет руду. Обычно кислород 7 и 8 представляет собой технический кислород.

Результирующий эффект описанной выше разновидности способа HIsarna представляет собой двухступенчатый противоточный способ. Металлоносный переплавляемый материал нагревается и частично восстанавливается в плавильном циклоне 2 за счет отводимых из плавильного конвертера 4 газовых продуктов реакции и опускается в плавильный конвертер 4, и переплавляется в расплавленное железо.

Расплавленное железо 5 выгружают из плавильного конвертера 4 через передний горн.

Расплавленный шлак 6, который образуется в ходе осуществления способа, выгружают из плавильного конвертера 4 через отверстие для слива шлака.

Рабочие условия, включающие, но не ограничивающиеся скоростями подачи угля и руды, скоростями подачи кислорода в конвертер 4 прямого плавления и плавильный циклон 2 и тепловыми потерями от плавильного конвертера 4, выбираются так, чтобы отходящий газ, покидающий плавильный циклон 2 через выходной трубопровод 9 отходящего газа имел степень последующего дожигания, которая обычно составляет по меньшей мере 90%.

Отходящий газ из плавильного циклона 2 проходит через трубопровод 9 отходящих газов в сжигатель 10 отходящих газов, в который инжектируют дополнительный кислород 11 для сжигания остаточного СО/Н2 и обеспечения степени свободного кислорода (обычно 1-2%) в полностью сожженном дымовом газе.

Полностью сожженный газ затем проходит через секцию 12 утилизации тепла отходящих газов, где газ охлаждается и образуется пар. Дымовой газ затем проходит через газоочиститель 13 с водяным орошением, где производится охлаждение и удаление пыли. Получающийся в результате шлам 14 является пригодным для подачи для повторного применения в установке прямого плавления через поток 1 подачи руды.

Холодный дымовой газ, покидающий газоочиститель 13, подают в устройство 15 десульфурации дымового газа. Чистый дымовой газ затем выпускают через выводную трубу 16. Этот газ главным образом состоит из СО2 и, при необходимости, его могут сжимать и очищать от геологических пород (с соответствующим удалением остаточного неконденсируемого газообразного вещества).

Плавильный конвертер 4 относится к типу, описанному в упомянутой выше международной публикации № WO 00/01854, оформленной на имя заявителя, и содержит горн, выполненный из огнеупорного материала, и боковые стенки, проходящие вверх по бокам горна, причем боковая стенка содержит охлаждаемые водой панели. Раскрытие этой международной публикации включено в данный документ посредством перекрестной ссылки.

На фиг. 2-5 показано расположение тепловых трубок 21 в горне с огнеупорной футеровкой конвертера 4 прямого плавления общего типа, показанного на фиг. 1, который также содержит тепловые трубки 21 в секции горна конвертера согласно одному варианту осуществления изобретения.

Как более подробно описывается далее, при использовании тепловые трубки 21 значительно уменьшают износ футеровки огнеупорного материала горна за счет контакта с расплавленным материалом в виде расплавленного шлака или расплавленного металла и позволить использовать в горне более широкий спектр огнеупорных материалов, чем раньше, и получать эксплуатационные выгоды, обусловленные расширением возможностей подбора материалов.

Фиг. 2 представляет собой увеличенное изображение нижней секции части варианта осуществления конвертера 4 прямого плавления согласно изобретению до начала реализации способа прямого плавления в конвертере. На фигуре показаны уровни расплавленного металла и расплавленного шлака, которые установились бы в плавильном конвертере 4 при нормальном протекании способа, причем уровни показаны в состоянии покоя, т.е. в условиях, когда конвертер не работает. Плавильный конвертер 4 может быть частью установки HIsarna, описанной в связи с фиг. 1, или любой другой установки прямого плавления. Фиг. 3 представляет собой схематическое изображение в перспективе, которое иллюстрирует сегмент верхней секции горна плавильного конвертера 4, показанного на фиг. 2, причем огнеупорный материал удален, чтобы показать охладитель 20 шлаковой зоны и тепловые трубки 21 варианта осуществления. Фиг. 4 и 5 представляют собой виды снизу и с торца, соответственно, компонента, показанного на фиг. 3.

Ссылаясь на фиг. 2 горн с огнеупорной футеровкой содержит верхнюю часть 25, которая при использовании контактирует с расплавленным шлаком в шлаковой зоне 18 конвертера 4, и нижнюю часть 26, которая при использовании контактирует с расплавленным металлом в металлической зоне 19 плавильного конвертера 4. Шлаковая зона 18 и металлическая зона 19 показаны в состоянии покоя, т.е. в не рабочих условиях. Понятно, что при нормальном протекании способов HIsarna и HIsmelt и других способов прямого плавления, основанных на использовании плавильной ванны, в шлаковой и металлической зонах происходило бы интенсивное перемешивание.

Горн содержит основу 43 и стороны 44, которые содержат огнеупорную футеровку в виде огнеупорных кирпичей, передний горн 27 для непрерывной выгрузки расплавленного металла и сливное отверстие 28 для выгрузки расплавленного шлака. Верхняя кольцевая поверхность 31 горна сходит на конус в направлении вверх и наружу относительно боковой стенки конвертера. При использовании конвертера эта часть горна подвергается омыванию расплавленным металлом и шлаком.

Горн также содержит:

(a) охладитель 20 шлаковой зоны, расположенный в огнеупорной футеровке верхней части горна для охлаждения огнеупорной футеровки в этой части горна, и

(b) несколько тепловых трубок 21, расположенных в огнеупорной футеровке верхней части горна под охладителем 20 шлаковой зоны для охлаждения огнеупорной футеровки в этой части горна.

Охладитель 20 шлаковой зоны такой, как описано в международной публикации № WO 2007/134382, оформленной на имя заявителя, и раскрытие этой международной публикации включено в данный документ посредством перекрестной ссылки. Охладитель 20 шлаковой зоны выполнен в виде кольца из нескольких элементов охладителя. Каждый элемент охладителя имеет форму сегмента кольца, причем боковые стенки проходят радиально по отношению к кольцу. Каждый элемент охладителя содержит полую открытую сзади литую оболочечную структуру, имеющую базовую стенку, пару боковых стенок, переднюю стенку и верхнюю стенку, выполненные цельно в литой оболочечной структуре и включающие каналы для прохода охлаждающего потока, чтобы через них проходил охлаждающий поток.

Каждый элемент охладителя шлаковой зоны и соответствующие тепловые трубки, которые обмениваются теплом с элементом охладителя шлаковой зоны, могут быть выполнены в виде узла, который может быть установлен в качестве узла на месте. Альтернативно, элементы охладителя шлаковой зоны и тепловые трубки могут быть установлены на месте отдельно.

Охладитель 20 шлаковой зоны эффективно охлаждает и поддерживает огнеупорную футеровку верхней части 25 горна. Охладитель 20 шлаковой зоны значительно уменьшает скорость износа огнеупорного материала в этой части горна. В частности, охладитель 20 шлаковой зоны охлаждает огнеупорную футеровку до температуры, которая ниже температуры перехода в твердое состояние для расплавленного шлака в области футеровки, в результате чего шлак застывает на ее поверхности, и застывший шлак обеспечивает барьер, препятствующий дальнейшему износу огнеупорного материала.

Тепловые трубки 21 расположены таким образом, чтобы они не выходили за пределы плавильного конвертера 4.

Тепловые трубки 21 представляют собой проходящие по вертикали параллельные прямые трубки. Тепловые трубки 21 проходят вертикально вниз и параллельно друг другу в пределах верхней части горна от охладителя 21 шлаковой зоны. Тепловые трубки 21 охлаждают огнеупорную футеровку верхней части горна, которая находится под охладителем 20 шлаковой зоны. Между верхними секциями тепловых трубок 21 и охладителем 20 шлаковой зоны происходит теплообмен и перенос тепла от тепловых трубок 21 к охладителю 20 шлаковой зоны. Обычно тепловые трубки 21 расположены вокруг горна и полностью охватывают его. В варианте осуществления, показанном на фиг. 2-5, тепловые трубки 21 расположены в четыре радиально разнесенных кольца. Эту структуру лучше всего видно на фиг. 4. Тепловые трубки 21 в каждом кольце разнесены по окружности относительно тепловых трубок 21 в радиально внутренних и радиально внешних кольцах тепловых трубок 21. Длина тепловых трубок 21 увеличивается по мере увеличения радиальной дистанции тепловых трубок 21 от внутренней поверхности верхней части 25 горна, на которой расположены тепловые трубки.

У тепловых трубок 21 может быть любое другое подходящее расположение и ориентация. Например, изобретение не ограничено структурами, в которых тепловые трубки 21 проходят вертикально. В качестве дополнительного примера изобретение не ограничено структурами, в которых тепловые трубки 21 являются прямыми, тепловые трубки 21 могут включать изогнутые секции, чтобы соответствовать конструктивным особенностям горна. В качестве дополнительного примера изобретение не ограничено структурами, в которых длина тепловых трубок 21 увеличивается по мере увеличения радиальной дистанции тепловых трубок 21 от внутренней поверхности верхней части 25 горна.

Тепловые трубки 21 могут иметь любую подходящую структуру. Обычно тепловые трубки 21 содержат воду. Может использоваться любая другая подходящая теплообменная жидкость при рабочей температуре, такая как спирт, ацетон или даже металл, такой как натрий.

Тепловые трубки 21 уносят тепло от огнеупорного материала огнеупорной футеровки. Назначение тепловых трубок 21 состоит в том, чтобы поддерживать температуру как можно большего объема огнеупорного материала огнеупорной футеровки, в которой расположены тепловые трубки 21, ниже температуры перехода в твердое состояние для шлака в области огнеупорной футеровки, чтобы шлак застывал на поверхности горна и образовывал слой застывшего шлака, который служит барьером, препятствующим износу.

При способах прямого плавления, связанных с интенсивным перемешиванием, таких как способы HIsarna и HIsmelt, перемещение шлака и в меньшей степени расплавленного металла в плавильном конвертере 4 приводит к износу огнеупорного материала горна плавильного конвертера. Износ может носить разный характер, как то эрозия, химическое воздействие FeO, TiO2 и других агрессивных оксидов, которые содержатся в расплавленном шлаке. Когда металл омывает огнеупорный материал в верхней части горна и бьется об него, это также может быть частью механизма износа, и повышение уровня застывшей футеровки будет способствовать ограждению огнеупоров от этих агрессивных условий, которыми обусловлен износ. Заявитель обнаружил, что обычно расплавленный шлак стекает вниз по наклоненной вверх и наружу верхней части 31 горна и затем опускается по внутренней поверхности стенок горна. Это перемещение поступательно приводит к износу огнеупорной футеровки и размывает огнеупорный материал.

Структура износа вследствие размывания показана на фиг. 6-8.

Фиг. 6-8 представляют собой увеличенные изображения нижних секций частей других вариантов осуществления конвертеров 4 прямого плавления согласно изобретению. На фиг. 6 основное расположение тепловых трубок 21 такое же, как показано на фиг. 2-5, и на фиг. 7 и 8 расположение тепловых трубок 21 подобно тому, которое показано на фиг. 2-5. На фигурах показаны плавильные конвертеры 4 после того, как способ прямого плавления осуществлялся в конвертерах 4 в течение определенного периода времени. Фигуры иллюстрируют размывание 41 в каждой огнеупорной футеровке в области тепловых трубок 21, которое является следствием износа огнеупорного материала в горне.

Тепловые трубки 21, показанные на фиг. 7, в целом имеют форму перевернутых хоккейных клюшек, такую что параллельные нижние секции 53 проходят вертикально, а верхние секции 45 в целом проходят радиально. Тепловые трубки 21, показанные на фиг. 8, содержат три в целом перевернутые L-образные формы, причем параллельные нижние секции 53 проходят вертикально, а верхние секции 55 проходят радиально. Четвертая тепловая трубка 21 на фиг. 8 представляет собой прямую трубку. Нижние секции 53 тепловых трубок 21 на фиг. 7 и 8 проходят вертикально вниз и параллельно друг другу в пределах верхней части горна под охладителем 21 шлаковой зоны. Нижние секции 53 охлаждают огнеупорную футеровку верхней части горна, которая находится под охладителем 20 шлаковой зоны. Между в целом радиально проходящими верхними секциями 55 тепловых трубок 21 и охладителем 20 шлаковой зоны происходит теплообмен и перенос тепла от тепловых трубок 21 к охладителю 20 шлаковой зоны. Охладитель 20 шлаковой зоны извлекает тепло из плавильного конвертера 4. В целом радиально проходящие верхние секции 55 расположены в непосредственной близости от охладителя 20 шлаковой зоны и благодаря этому способствуют теплообмену. Уже отмечалось, что изобретение не ограничено этими L-образными формами или формами хоккейной клюшки, и тепловые трубки 21 могут иметь любую подходящую форму.

Работа по компьютерному моделированию, которую провел заявитель, показывает, что степень износа и сопутствующего размывания, обусловленных контактом с расплавленным шлаком, значительно уменьшается при расположении тепловых трубок 21, как показано в вариантах осуществления, изображенных на фиг. 2-8, по сравнению с износом, который бы имел место, если бы в огнеупорной футеровке не были расположены тепловые трубки 21.

Износ огнеупорной футеровки является серьезной проблемой, поскольку он может значительно снизить срок эксплуатации плавильного конвертера 4. В концепцию конвертеров прямого плавления вошло использование огнеупорных материалов, которые являются износостойкими при рабочих температурах способа прямого плавления. В случае плавления железосодержащих переплавляемых материалов огнеупорные материалы должны быть износостойкими при температурах в диапазоне 1400-1500°С. Имеется ограниченная группа доступных огнеупорных материалов, которые подходят для выполнения горнов для прямого плавления железосодержащих переплавляемых материалов, и эти огнеупорные материалы, как правило, являются дорогостоящими. Например, такие огнеупорные материалы включают высокохромистые огнеупорные материалы.

Тепловые трубки 21 позволяют поддерживать температуру огнеупорной футеровки в верхней части 25 горна на более низком уровне, получая при этом пользу от барьеров, которые обеспечивает застывший шлак. Как следствие, огнеупорную футеровку можно выполнять из более широкого спектра огнеупорных материалов, чем это было возможно ранее. Доступ к более широкому спектру материалов предоставляет экономические преимущества. Кроме того, более широкий спектр материалов включает материалы, обладающие лучшей теплопроводностью по сравнению с материалами, которые используются сейчас. Улучшенная теплопроводность также способствует отведению тепла и, следовательно, поддержанию температуры огнеупорного материала ниже температуры перехода в твердое состояние для расплавленного шлака в области огнеупорной футеровки.

Много модификаций могут быть выполнены в варианте осуществления способа по настоящему изобретению, описанного выше, без отступления от смысла и объема изобретения.

Например, хотя варианты осуществления включают такое расположение тепловых трубок 21, при котором длина тепловых трубок 21 увеличивается по мере увеличения радиальной дистанции тепловых трубок 21 от внутренней поверхности верхней части горна, на которой расположены тепловые трубки, настоящее изобретение не ограничено таким расположением, и тепловые трубки 21 могут быть любой подходящей длины.

Например, хотя варианты осуществления включают охладитель 20 шлаковой зоны, настоящее изобретение этим не ограничивается и охватывает варианты, при которых охладители 20 шлаковой зоны отсутствуют. Уже отмечалось, что охладители 20 шлаковой зоны такого типа, как показано в вариантах осуществления, являются удобным средством усиления переноса тепла от тепловых трубок 21 наружу конвертера 4.

Например, хотя в вариантах осуществления основное внимание уделяется контакту огнеупорных футеровок с расплавленным шлаком, настоящее изобретение этим не ограничивается и также охватывает ситуации, в которых огнеупорные футеровки контактируют с расплавленным металлом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ герметизации и ремонта огнеупорного сливного отверстия | 2015 |

|

RU2699341C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАВКИ | 2017 |

|

RU2715924C1 |

| Способ и устройство удаления закупорки в фурме | 2016 |

|

RU2678548C1 |

| СПОСОБ ЗАПУСКА ПЛАВИЛЬНОГО ПРОЦЕССА | 2012 |

|

RU2621513C2 |

| СПОСОБ ЗАПУСКА ПЛАВИЛЬНОГО ПРОЦЕССА | 2012 |

|

RU2630155C2 |

| СПОСОБ ЗАПУСКА ПЛАВИЛЬНОГО ПРОЦЕССА | 2012 |

|

RU2624572C2 |

| СПОСОБ ПРЯМОГО ПЛАВЛЕНИЯ СЫРЬЯ С ВЫСОКИМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2600290C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2011 |

|

RU2591925C2 |

| УСТАНОВКА ДЛЯ ПРЯМОЙ ВЫПЛАВКИ | 2007 |

|

RU2431679C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 1999 |

|

RU2226219C2 |

Изобретение относится к области металлургии и может быть использовано для плавления металлосодержащей шихты. Плавильная емкость содержит горн с огнеупорной футеровкой и приспособления для слива расплавленного шлака и слива расплавленного металла, при этом верхняя часть горна контактирует с расплавленным шлаком в шлаковой зоне емкости, а нижняя часть горна контактирует с расплавленным металлом в металлической зоне емкости, и охладитель огнеупорной футеровки верхней части горна, который расположен полностью вокруг верхней части горна. Охладитель огнеупорной футеровки верхней части горна выполнен в виде тепловых трубок, расположенных в огнеупорной футеровке в виде радиально разнесенных колец. Изобретение позволяет значительно уменьшить износ футеровки горна за счет использования широкого спектра огнеупорных материалов и получить эксплуатационные выгоды, обусловленные расширением возможностей подбора материалов. 4 н. и 27 з.п. ф-лы, 8 ил.

1. Плавильная емкость для получения расплавленного металла, содержащая горн с огнеупорной футеровкой и приспособления для слива расплавленного шлака и слива расплавленного металла, при этом верхняя часть горна контактирует с расплавленным шлаком в шлаковой зоне емкости, а нижняя часть горна контактирует с расплавленным металлом в металлической зоне емкости, и охладитель огнеупорной футеровки верхней части горна, который расположен полностью вокруг верхней части горна, отличающаяся тем, что охладитель огнеупорной футеровки верхней части горна выполнен в виде тепловых трубок, расположенных в огнеупорной футеровке в виде радиально разнесенных колец.

2. Емкость по п. 1, отличающаяся тем, что тепловые трубки содержат нижние участки, которые проходят вертикально в огнеупорной футеровке.

3. Емкость по п. 2, отличающаяся тем, что нижние участки тепловых трубок представляют собой прямые участки.

4. Емкость по п. 2, отличающаяся тем, что нижние участки тепловых трубок имеют определенную форму, например изогнутую относительно геометрических параметров горна.

5. Емкость по п. 2, отличающаяся тем, что нижние участки тепловых трубок параллельны друг другу.

6. Емкость по п. 2, отличающаяся тем, что нижние участки тепловых трубок расположены на расстоянии друг от друга.

7. Емкость по п. 6, отличающаяся тем, что расстояние между нижними участками тепловых трубок является одинаковым.

8. Емкость по п. 6, отличающаяся тем, что расстояние между нижними участками тепловых трубок является разным.

9. Емкость по п. 6, отличающаяся тем, что расстояние между нижними участками тепловых трубок в одной секции горна является одинаковым, а в другой секции горна - разным.

10. Емкость по п. 1, отличающаяся тем, что тепловые трубки имеют одинаковую длину.

11. Емкость по п. 1, отличающаяся тем, что тепловые трубки имеют разную длину.

12. Емкость по п. 1, отличающаяся тем, что длина тепловых трубок увеличивается по мере увеличения радиального расстояния между тепловыми трубками и внутренней поверхностью верхней части горна, в которой расположены тепловые трубки.

13. Емкость по п. 1, отличающаяся тем, что огнеупорная футеровка горна, в которой расположены тепловые трубки, имеет цилиндрическую внутреннюю поверхность до начала цикла плавления в емкости.

14. Емкость по п. 1, отличающаяся тем, что она содержит охладитель шлаковой зоны, расположенный в огнеупорной футеровке горна, для охлаждения огнеупорной футеровки, причем тепловые трубки расположены ниже охладителя шлаковой зоны, при этом верхние участки тепловых трубок и охладитель шлаковой зоны находятся в теплообменном контакте для переноса тепла от тепловых трубок к охладителю шлаковой зоны.

15. Емкость по п. 14, отличающаяся тем, что тепловые трубки содержат верхние участки, которые расположены таким образом, чтобы проходить радиально вблизи охладителя шлаковой зоны, максимально усиливая теплообмен с охладителем шлаковой зоны.

16. Емкость по п. 15, отличающаяся тем, что тепловые трубки имеют в целом L-образную форму или форму хоккейной клюшки, причем нижние участки проходят вертикально, а верхние участки проходят радиально или в целом радиально.

17. Емкость по п. 1, отличающаяся тем, что она содержит боковые стенки, которые проходят вверх от горна, и несколько охлаждающих панелей, расположенных вокруг боковых стенок с образованием на этих боковых стенках внутренней футеровки.

18. Емкость по п. 1, отличающаяся тем, что она содержит приспособление для слива расплавленного металла и приспособление для слива шлака, одну или несколько фурм для подачи в емкость твердых материалов, в том числе твердой металлосодержащей шихты и/или углеродсодержащего материала, и одну или несколько фурм для подачи в емкость кислородсодержащего газа для последующего дожигания газовых продуктов реакции, которые образуются при прямом плавлении.

19. Емкость по п. 18, отличающаяся тем, что приспособлением для слива расплавленного металла является передний горн.

20. Плавильная емкость для получения расплавленного металла, содержащая горн с огнеупорной футеровкой и приспособления для слива расплавленного шлака и расплавленного металла, при этом верхняя часть горна контактирует с расплавленным шлаком в шлаковой зоне емкости, а нижняя часть горна контактирует с расплавленным металлом в металлической зоне емкости, и охладитель шлаковой зоны, расположенный в огнеупорной футеровке верхней части горна и проходящий по окружности горна для охлаждения огнеупорной футеровки, отличающаяся тем, что емкость снабжена тепловыми трубками, расположенными в огнеупорной футеровке верхней части горна ниже охладителя шлаковой зоны для охлаждения огнеупорной футеровки, причем верхние участки тепловых трубок и охладитель шлаковой зоны находятся в теплообменном контакте для переноса тепла от тепловых трубок к охладителю шлаковой зоны, а нижние участки тепловых трубок проходят вниз от охладителя шлаковой зоны в пределах верхней части горна.

21. Емкость по п. 20, отличающаяся тем, что охладитель шлаковой зоны содержит несколько элементов охладителя и выполнен в виде кольца, находящегося внутри горна и проходящего по его окружности.

22. Емкость по п. 21, отличающаяся тем, что каждый элемент охладителя имеет форму сегмента кольца, причем боковые стенки проходят радиально.

23. Емкость по п. 21, отличающаяся тем, что каждый элемент охладителя содержит полую открытую сзади литую оболочечную структуру, имеющую базовую стенку, пару боковых стенок, переднюю стенку и верхнюю стенку, выполненные цельно в литой оболочечной структуре и включающие каналы для прохода охлаждающего потока.

24. Емкость по п. 20, отличающаяся тем, что тепловые трубки содержат верхние участки, которые расположены таким образом, чтобы проходить радиально вблизи охладителя шлаковой зоны, максимально усиливая теплообмен с охладителем шлаковой зоны.

25. Емкость по п. 24, отличающаяся тем, что тепловые трубки имеют перевернутую L-образную форму или форму хоккейной клюшки, причем нижние участки проходят вертикально, а верхние участки проходят радиально или в целом радиально.

26. Способ плавления металлосодержащей шихты, включающий плавление металлосодержащей шихты в плавильной ванне плавильной емкости и получение расплава металла, отличающийся тем, что используют плавильную емкость по п. 1.

27. Способ по п. 26, отличающийся тем, что он включает (а) по меньшей мере частичное восстановление и частичное плавление металлосодержащей шихты в плавильном циклоне и (b) полное плавление по меньшей мере частично восстановленной или расплавленной шихты в плавильной ванне упомянутой выше плавильной емкости.

28. Способ по п. 26, отличающийся тем, что металлосодержащая шихта включает железосодержащий материал, такой как железная руда.

29. Способ по п. 26, отличающийся тем, что металлосодержащая шихта включает титановый шлак.

30. Способ по п. 26, отличающийся тем, что металлосодержащая шихта включает медьсодержащий материал, такой как медьсодержащая руда.

31. Устройство для плавления металлосодержащей шихты, содержащее плавильную емкость и плавильный циклон для частичного восстановления и частичного плавления твердой металлосодержащей шихты для плавильной емкости, отличающееся тем, что плавильная емкость представляет собой плавильную емкость по п. 1.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Способ испытания электроизоляционных материалов на трекинго-эрозионную стойкость | 1981 |

|

SU1170385A1 |

| ОГНЕУПОРНАЯ СТЕНКА, МЕТАЛЛУРГИЧЕСКАЯ ЕМКОСТЬ, СОДЕРЖАЩАЯ ТАКУЮ ОГНЕУПОРНУЮ СТЕНКУ, И СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ТАКОЙ ОГНЕУПОРНОЙ СТЕНКИ | 1998 |

|

RU2166162C1 |

| СПОСОБ ЗАПУСКА ПРОЦЕССА ПРЯМОЙ ПЛАВКИ | 2000 |

|

RU2242520C2 |

Авторы

Даты

2019-03-15—Публикация

2014-12-04—Подача