Настоящее изобретение относится к порошковой композиции сорбита с низкой степенью рыхлости и с повышенной механической стойкостью, позволяющими работать с ней в условиях сильного сдвига или толчков, а также к способу получения такой порошковой композиции. Изобретение относится также к жевательной резинке, содержащей такую порошковую композицию, а также к способу изготовления жевательной резинки.

Сорбит находит широкое применение в пищевой промышленности. Было установлено, что во время транспортировки сорбита свойства порошка могут изменяться. Действительно, напряжения или удары, действующие на частицы, могут приводить к их измельчению или к их деструктурированию и к образованию мелких частиц. Это нежелательное увеличение количества мелких частиц приводит одновременно к изменению собственных характеристик порошка (уменьшение размера частиц, повышение плотности, увеличение поверхности и т.д.), поведения порошка во время его транспортировки (плохая сыпучесть, забивание трубопроводов во время пневматический транспортировки, уплотнение в бункерах…) и складирования (более быстрое водопоглощение, слеживание и т.д.).

Такое ухудшение характеристик порошков можно наблюдать, в частности, во время их пневматической транспортировки, которая может достигать скорости 40 м/с, или во время их засыпки в бункеры. Вместе с тем, эти этапы являются основными и могут повторяться несколько раз вдоль производственной линии. Такое изменение порошка является нежелательным, так как, с одной стороны, оно повышает риск забивания или закупоривания трубопроводов, взрыва, а с другой стороны используемый в конечном итоге порошок не соответствует требуемым свойствам и приводит к снижению производительности производственных линий.

В частности, некоторые способы, такие как изготовление жевательной резинки, требуют использования порошковой композиции с очень специфическим гранулометрическим распределением. Таким образом, использование порошковой композиции, стойкой к сильным сдвигам, гарантирует, что композиция, используемая в рамках способа получения жевательной резинки, действительно соответствует требуемой.

Характеристики порошка сорбита связаны как с составом сиропа, который был использован для его получения (степень чистоты и тип примесей), так и со способом кристаллизации, применяемым для его получения. Существуют различные технологии кристаллизации, хорошо известные специалисту в данной области (Land V., (2005). Industrial crystallization of melts, с. M, Van't Land Processing Enschede the Netherlands). Состав сиропа сорбита, а также применяемый способ кристаллизации придают порошковой композиции ее физико-химические характеристики и, в частности, определенную механическую стойкость, удельную поверхность, плотность. Среди способов кристаллизации, наиболее предпочтительных в рамках настоящего изобретения, можно указать, например, экструзию, барабанную агломерацию, гранулирование или распыление, описанные, в частности, в документах (ЕР 1008602, GB 1481846 (ROQUETTE FRERES), ЕР 1413567 (DHW DEUTSCHE HYDRIERWERKE GMBH).

Чтобы получить порошковую композицию с высоким содержанием сорбита, имеющую повышенную стойкость, пригодную для использования в процессах с очень сильным сдвигом или при пневматической транспортировке, в настоящем изобретении предложена порошковая композиция, содержащая по меньшей мере 96% сорбита /DS, характеризующаяся отношением сорбит / (маннит + арабит) (масса/масса), составляющим от 105 до 150, и/или показателем механической стойкости D(v,0.1) менее 60%, насыпной плотностью от 630 до 700 г/л и предпочтительно удельной поверхностью от 0,6 до 1,8 м2/г.

«Содержание сорбита» в композиции измеряют в массовых процентах в расчете на сухое состояние. Предпочтительно порошковая композиция имеет содержание сорбита более 96% (масса/масса) в расчете на сухое состояние, предпочтительно более 96,5%; 97%; 97,5%, 97,8%; 98%; 98,2% или более 98,5%. Еще предпочтительнее содержащие сорбита составляет от 96 до 99,3% и еще предпочтительнее от 96,5 до 99,2% или от 97,4 до 99% или от 97,6 до 98,8%. Как правило, содержание сорбита составляет от 98% до 98,5%. Например, содержание сорбита может составлять около 98,2%. Авторы изобретения установили, что при значении чистоты ниже 96%/DS сироп сорбита трудно поддается кристаллизации и не позволяет получить порошковую композицию в соответствии с изобретением.

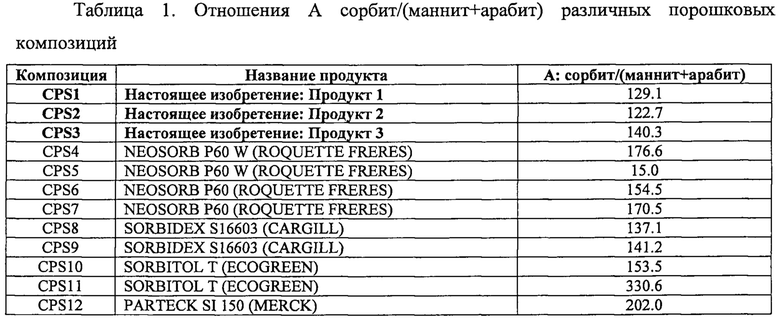

В рамках изобретения под «отношением А» или «отношением сорбит / (маннит + арабит)» следует понимать отношение между концентрацией (масса/масса) (или содержанием) сорбита порошковой композиции и суммой значений концентрации арабита и маннита. Предпочтительно порошковая композиция в соответствии с изобретением характеризуется отношением А сорбит / (маннит + арабит), составляющим от 105 до 150, предпочтительно от 110 до 149, еще предпочтительнее от 115 до 148, и еще предпочтительнее от 116 до 147, 117-146. 118-145, 120-144, 121-143, 122-142, 122,2-141 или от 121 до 130. Такое отношение позволяет модифицировать кристаллизацию таким образом, чтобы форма и упорядочение частиц порошковой композиции, например агломераты кристаллов, придавали ей более высокую стойкость к механическим ударам, а также к усилиям сдвига.

Измерение концентрации этих соединений осуществляют при помощи метода высокоэффективной жидкостной хроматографии ВЭЖХ, хорошо известного специалистам в данной области, в частности, при помощи метода ISO 10504: 2013. Это отношение является показателем количества смеси маннита и арабита в сиропе сорбита. Авторы изобретения установили, что это отношение придает порошку характеристики стойкости без отрицательного влияния на кристаллизацию сорбита. Действительно, слишком большое количество маннита и/или арабита в сиропе сорбита может значительно снизить кристаллизацию сорбита и, следовательно, качество получаемого порошка. С другой стороны, меньшее количество маннита и/или арабита приводит к получению порошка с низкой стойкостью к механическим воздействиям.

В рамках настоящего изобретения «удельная поверхность» означает измерение, описанное в Европейской фармакопее 6.0 №01/2008 стр. 306 и в статье "BET Surface Area by Nitrogen Absorption", S. BRUNAUER et al (Journal of American Chemical Society, 60, 309, 1938). Удельную поверхность БЭТ можно определить при помощи анализатора удельной поверхности типа Micrometrics, основанного на тесте поглощения азота на поверхности подвергаемого анализу вещества. Во время измерения удельной поверхности SSA образцы проходят через предварительный этап дегазации в вакууме при 42°С в течение 32 часов. Предпочтительно заявленная порошковая композиция имеет удельную поверхность, составляющую от 0,6 до 1,8 м2/г, предпочтительно от 0,65 до 1,5; от 0,68 до 1,4; от 0,7 до 1,35; от 0,75 до 1,3; от 0,8 до 1,25 и еще предпочтительнее от 0,82 до 1,2 м2/г.

Удельная поверхность порошковой композиции одновременно характеризует наружную поверхность частиц и поверхность пор внутри частиц. Таким образом, для данной массы порошка, чем мельче и пористее частицы, тем больше удельная поверхность. С другой стороны, чем плотнее частицы, тем меньше удельная поверхность. Так, низкая удельная поверхность заявленной порошковой композиции позволяет повысить стойкость к ударам частиц композиции.

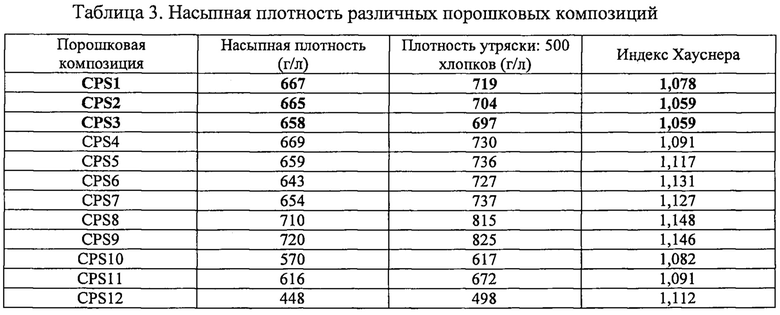

Под «насыпной плотностью» следует понимать плотность, измеряемую согласно методу, описанному в Европейской фармакопее 6.0 №01/2008: 20915 стр. 285. В частности, измерение насыпной плотности осуществляют при помощи машины типа ERWEKA (ERWEKA GmbH). Насыпную плотность можно, например, измерить, засыпав в стеклянную мензурку (объем = 250 мл) некоторую массу порошковой композиции до получения объема порошка, равного 250 мл. Порошковую композицию вводят таким образом, чтобы во время заполнения не допускать никакого уплотнения. Для этого заполнение осуществляют постепенно, используя шпатель и воронку, удерживаемую на расстоянии 6 см от верхнего края мензурки. Насыпную плотность выводят на основании разности массы мензурки перед заполнением и после заполнения при помощи следующей формулы: Насыпная плотность (г/л) = ((масса мензурка + образец) - (масса пустой мензурки)) × 4.

Предпочтительно заявленная порошковая композиция имеет насыпную плотность от 630 до 700 (г/л), предпочтительно от 640 до 690; от 650 до 680 или от 655 до 675 г/л.

Как правило, насыпная плотность в основном зависит от морфологии кристаллов, от состояния упорядоченности кристаллов внутри частиц (пористость), а также от состояния пространственного упорядочения частиц (сцепление), при этом частицы образованы агломератами кристаллов. Все эти характеристики зависят от параметров осуществления кристаллизации сорбита и, в частности, от качества сиропа, используемого для приготовления порошковой композиции (чистота и тип примесей).

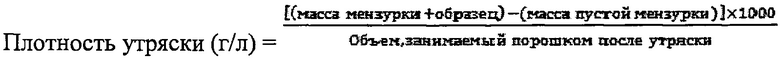

Под «плотностью утряски» следует понимать измерение плоскости после уплотнения порошка, как описано в Европейской фармакопее 6.0 №01/2008: 20915 стр. 285. Как правило, плотность утряски измеряют так же, как и насыпную плотность, но считывание объема осуществляют в мензурке после 500 последовательных встряхиваний порошка. Плотность утряски можно вычислить по следующей формуле: Плотность утряски (г/л) = ((масса мензурки (г) + образец (г)) - (масса пустой мензурки (г))) × 1000/ Объем, занимаемый порошком после утряски, выражен в миллиметрах. Заявленная композиция имеет плотность утряски от 650 до 730 (г/л), 660-725; 670-720; 675-710 или от 680 до 705 г/л.

Как правило, плотность утряски отображает изменение пространственного упорядочения частиц порошковой композиции, когда на нее воздействуют встряхиванием. Таким образом, она характеризует стойкость кристаллов к усилиям, создаваемым ее собственным весом в сочетании с действующим давлением. Эта стойкость зависит от сцепления и морфологии кристаллов.

Плотность утряски, а также насыпная плотность зависят от кристаллизации сорбита и, в частности, от качества сиропа, используемого для приготовления порошковой композиции (чистота и тип примесей).

Заявленная порошковая композиция имеет средний размер частиц (описанный по D(v,0.5)) от 100 до 400 микрон, предпочтительно от 150 до 380 микрон, еще предпочтительнее - от 120 до 360 микрон, как правило, средний размер частиц порошковой композиции составляет от 150 до 350 микрон или от 180 до 220 микрон.

Как правило, заявленная порошковая композиция состоит из агломератов кристаллов, предпочтительно полученных посредством кристаллизации и гранулирования, в частности, посредством экструзии, барабанной агломерации, непрерывного гранулирования или распыления.

Предпочтительно измерение среднего размера частиц осуществляют при просеивании при помощи методов, таких как ALIPINE и/или RETSCH.

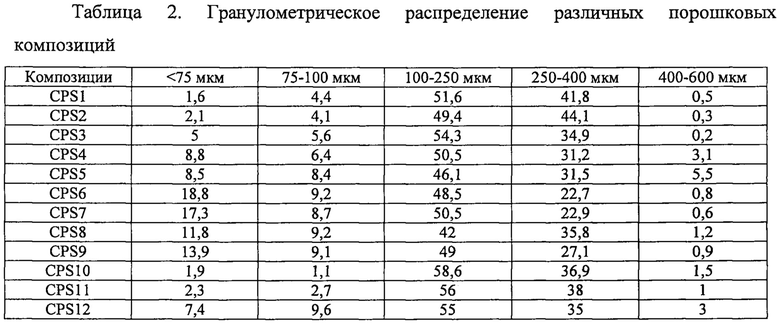

Предпочтительно заявленная порошковая композиция характеризуется следующим распределением размера частиц:

- от 0 до 2,3 мас. % частиц >400 микрон, предпочтительно частиц от 400 до 600 микрон,

- от 34,8 до 54,9 мас. % частиц от 250 до 400 микрон,

- от 42,7 до 57,9 мас. % частиц от 100 до 250 микрон,

- от 1,4 до 8,0 мас. % частиц от 75 до 100 микрон,

- от 0,5 до 4,8 мас. % частиц <75 микрон, при этом сумма различных фракций составляет 100 мас. %.

Эти характеристики распределения размеров частиц в сочетании с характеристикой стойкости порошка к сдвигу способствуют использованию этих порошков для применения в изготовлении жевательной резинки.

Предпочтительно заявленная порошковая композиция характеризуется следующим распределением размера частиц:

- от 0 до 1 мас. % частиц >400 микрон, предпочтительно частиц от 400 до 600 микрон,

- от 40 до 45 мас. % частиц от 250 до 400 микрон,

- от 48 до 53 мас. % частиц от 100 до 250 микрон,

- от 3,5 до 8 мас. % частиц от 75 до 100 микрон,

- от 0 до 2,5 мас. % предпочтительно от 0,5 до 2,5 мас. % частиц <75 микрон, при этом сумма различных фракций составляет 100 мас.%.

Анализ распределения размера частиц можно производить при помощи различных методов, таких как ALIPINE и/или RETSCH.

Измерение распределения размера частиц предпочтительно осуществляют при помощи метода RETSCH в соответствии с методом, описанным в Европейской фармакопее 6.0 №01/2008: 20938 стр. 325.

В частности, распределение размера частиц порошка в соответствии с изобретением можно измерять при помощи установки для ситового анализа RETSCH модели AS200 контроль "g" в соответствии с рекомендациями изготовителя. Использование этого оборудования Retsch для осуществления этих анализов подробно описано в документации изготовителя и в литературе.

Как правило, порошки сорбита можно характеризовать следующим образом: к 100 г каждого из порошков добавляют 1 г сыпучей добавки "свободно текущий агент", такой как кремнезем (SIPERNAT® 22 S). Однородно перемешанную массу просеивают через указанное оборудование с амплитудой колебания 1,5 мм в течение 10 минут. Различные сита (на 400, 250, 100 и 75 микрон), используемые для этого метода, являются сертифицированными (ISO 3310-1). Затем каждое сито взвешивают, чтобы измерить вес каждой из гранулометрических фракций и вычислить распределение размера частиц в процентах. Для взвешивания различных сит до и после просеивания используют точные весы (0,1 г).

Распределение размера частиц напрямую влияет на сыпучесть порошковой композиции. Как правило, слишком большое количество мелких частиц отрицательно сказывается на сыпучести порошковой композиции, так как мелкие частицы застревают между крупными частицами и образуют мостики, которые препятствуют проскальзыванию крупных частиц.

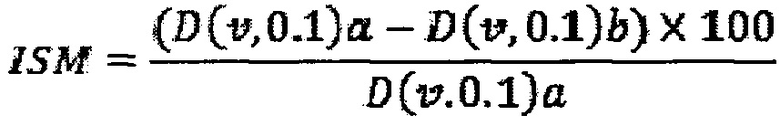

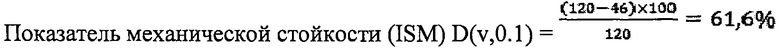

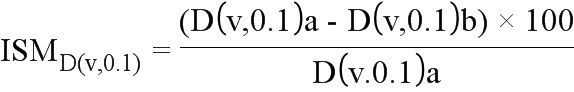

Заявленная порошковая композиция обладает очень хорошей механической, стойкостью. Согласно настоящему изобретению, механическую стойкость оценивают по показателю, называемому «Показатель механической стойкости (ISM)». Этот показатель, выраженный в %, характеризует изменение D(v,0.1), когда порошковую композицию сорбита подвергают ударному тесту.

D(v,0.1) обозначает максимальный диаметр мелких частиц, занимающих 10% общего объема порошка.

"ISM" или "ISMD(v,o.1)" обозначает фракцию, вычисляемую следующим образом:

где D(v,0.1)b соответствует D(v,0.1) указанной порошковой композиции, измеренному после ударного теста, включающего в себя три цикла выброса указанной порошковой композиции со скоростью 20 м/сек на гладкую недеформированную поверхность, a D(v,0.1)a соответствует D(v,0.1) указанной порошковой композиции, измеренному перед ударным тестом.

Показатель ISM характеризует степень разрушения частиц в результате ударного теста. Таким образом, чем выше ISM, тем более механически хрупким является порошок.

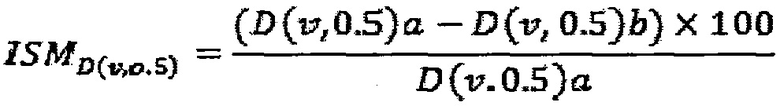

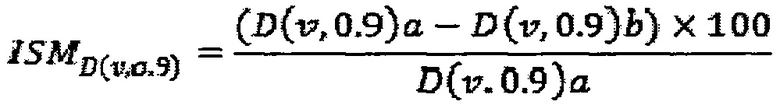

Фракции, соответствующие степеням разрушения частиц фракции частиц, соответствующих D(v,0.5) и D(v,0.9), тоже можно измерять, но они в меньшей степени отображают характеристики порошка, чем фракция, вычисленная в зависимости от D(v,0.1).

Выбор D(v,0.1) для вычисления показателя ISM представляет особый интерес, поскольку он характеризует мелкую фракцию порошковой композиции. Эта фракция порошковой композиции представляет собой фракцию, наиболее затрагиваемую во время разрыва частиц при ударном тесте. Таким образом, во время разрыва частиц количество наиболее мелких частиц будет меняться (и, в частности, увеличиваться) больше, чем другие фракции порошковой композиции (которые будут уменьшаться), при этом наиболее крупные частицы разбиваются на две или несколько мелких частиц. Кроме того, повышение присутствия мелкой фракции порошковой композиции приводит к изменениям характеристик порошка (плотность, удельная поверхность, сыпучесть), а также к многочисленным проблемам, таким как слеживание композиции во время складирования, быстрое водопоглощение, повышение взрывоопасности, значительные потери вещества в цеху, риск вдыхания операторами и т.д. Как правило, заявленная порошковая композиция имеет показатель ISM D(v,0.1) менее 60%, предпочтительно менее 58%, 56%, 55%, 53%, 52%, 50%. Предпочтительно заявленная порошковая композиция имеет показатель ISM, составляющий от 60 до 20%, предпочтительно от 55 до 25%; от 53 до 30%, от 52 до 35%; от 50 до 40%.

Например, вычисление стойкости порошка, оцениваемой на основании D(v,0.5) (ISMD(v,0.5)) или D(v,0.9) (ISMD(v,0.9)), можно осуществить на основании совокупного распределения размера частиц согласно такому же принципу, что и при оценке ISMD(v,0.1).

где

D(v,0.5)a соответствует D(v,0.5) перед ударным тестом, и

D(v,0.5)b соответствует D(v,0.5) после ударного теста.

где

D(v,0.9)a соответствует D(v,0.9) перед ударным тестом, и

D(v,0.9)b соответствует D(v,0.9) после ударного теста.

Таким образом, такое вычисление для заявленной композиции позволяет получить значения ISMD(v,0.5) менее 20%, предпочтительно менее 18%; 17,5%; 16% или 16,5%. Предпочтительно заявленная порошковая композиция имеет показатель ISMD(v,0.5), составляющий от 20 до 5%, предпочтительно от 18 до 7%; от 17,5 до 8%; от 16 до 9%; или от 16,5 до 10%. Заявленная порошковая композиция имеет показатель ISMD(v,0.9) менее 13%, предпочтительно менее 12,5%; 12%; 11,9% или 11,8%. Предпочтительно заявленная порошковая композиция имеет показатель ISMD(v,0.9), составляющий от 13 до 5%, предпочтительно от 12,5 до 5%; от 12 до 6%; от 11,9 до 6,5%; или от 11,8 до 7%.

Предпочтительно заявленная композиция имеет ISMD(v,0.1) менее 60% и ISMD(v,0.9) менее 13%, или ISMD(v,0.1) менее 60% и ISMD(v,0.9) менее 13% или ISMD(v,0.1) менее 60%, и ISMD(v,0.9) менее 12,5%, или ISMD(v,0.1) менее 56% и ISMD(v,0.9) менее 13%, или ISMD(v,0.1) менее 55% и ISMD(v,0.9) менее 12%, или ISMD(v,0.1) менее 60%, ISMD(v,0.5) менее 20% и ISMD(v,0.9) менее 13%, или ISMD(v,0.1) менее 58%, ISMD(v,0.5) менее 18% и ISMD(v,0.9) менее 13%, или ISMD(v,0.1) менее 55%, ISMD(v,0.5) менее 18% и ISMD(v,0.9) менее 13%, или ISMD(v,0.1) менее 55%, ISMD(v,0.5) менее 17% и ISMD(v,0.9) менее 13%.

Предпочтительно заявленная композиция имеет ISMD(v,0.1), составляющий от 60 до 20%, и ISMD(v,0.9), составляющий от 13 до 5%, или ISMD(v,0.1), составляющий от 60 до 20%, и ISMD(v,0.9), составляющий от 12,5 до 5%, или ISMD(v,0.1) менее 56% и ISMD(v,0.9), составляющий от 13 до 5%, или ISMD(v,0.1) менее 55% и ISMD(v,0.9), составляющий от 12 до 6%, или ISMD(v,0.1), составляющий от 60 до 20%, ISMD(v,0.5), составляющий от 20 до 5%, и ISMD(v,0.9), составляющий от 13 до 5%, или ISMD(v,0.1), составляющий от 58 до 20%, ISMD(v,0.5), составляющий от 18 до 7% и ISMD(v,0.9), составляющий от 13 до 5%, или ISMD(v,0.1), составляющий от 55 до 20%, ISMD(v,0.5), составляющий от 18 до 7% и ISMD(v,0.9), составляющий от 13 до 5%, или ISMD(v,0.1), составляющий от 55 до 20%, ISMD(v,0.5), составляющий от 17,5 до 7% и ISMD(v,0.9), составляющий от 13 до 5%.

Вместе с тем, значения ISMD(v,0.1) являются предпочтительными, так как в большей степени отображают стойкость порошковой композиции.

Известны различные методы измерения рыхлости порошка, которые не подходят для характеризации стойкости порошка во время его погрузки-разгрузки. Например, в патенте ЕР 0645096 описан метод измерения рыхлости порошковых композиций сорбита, который состоит в загрузке данной массы вместе с металлическими шарами в приводимый во вращение барабан. Затем полученную порошковую композицию просеивают на сите 100 мкм и определяют весовое количество задержанного остатка. Однако металлические шары будут создавать силы давления на частицы композиции, которые обычно не наблюдаются при погрузке-разгрузке или транспортировке порошков, а встречаются в шаровых мельницах. Такие методы описаны в известных документах как менее строгие для порошков маленького размера частиц (US 5,573,777), но не подходят для анализа порошка с широким спектром размеров частиц.

Ударный тест представляет особый интерес при оценке механической стойкости порошка, поскольку он точно характеризует силы, действующие на частицы порошковой композиции во время ее погрузки-разгрузки в целом и, в частности, во время промышленной пневматической транспортировки, которая широко распространена, или во время засыпки в бункеры или другие емкости. Как правило, в рамках настоящего изобретения под ударным тестом следует понимать тест из трех циклов выброса заявленной порошковой композиции со скоростью 20 м/сек на гладкую недеформированную поверхность.

Ударный тест осуществляют посредством выброса порошковой композиции при помощи воздушной струи на мишень, при этом предпочтительно осуществляют три цикла ударного теста. Скорость удара, наклон мишени и расход подачи порошка модулируют в зависимости от потребности исследователя. Предпочтительно скорость выброса порошковой композиции равна 20 м/сек.

Такой ударный тест известен специалистам в данной области, и принципиальная схема этой машины описана, в частности, в статье «Применение порошков влажной грануляции: основы и теория» S. KHASHAYAR & P. GUIGNON (Инженерные технологии, Унитарные операции: Сортировка и обработка жидких и твердых фаз, ссылка на статью: j2253, 2014), URL = http://techniques-ingenieur.fr/base-documentaire/procedes-chimie-bio-agro-th2/operations-unitaires-tri-et-traitement-des-liquides-et-des-solides-42446210/mise-en-oeuvre-des-poudres-j2253/.

Например, установка содержит:

- устройство непрерывной подачи порошка (вибробункер, оснащенный системой контроля массы в течение времени),

- пневматический контур ускорения и выброса на мишень. Такой контур известен специалистам в данной области. Например, контур, который можно использовать для ускорения и транспортировки заявленной порошковой композиции, описан в статье "Experimental investigations on Single Plate Fluid Energy Milling" K. LECHOVSKY & U. MENZEL (Proceedings of First World Conference on Particles Technology, Vol. 2, 1988, 297-323). Например, для доставки частиц к соплу можно использовать трубки с внутренним диаметром 0,6 см. Расход подачи, а также скорость выброса могут изменяться и регулироваться компьютером. Например, расход подачи порошкового сорбита может составлять 1 г/сек. Как правило, скорость выброса составляет, например, 20 м/сек.

- ударную камеру, оснащенную мишенью. Специалист может легко выбрать характеристики формы и размера ударной камеры. Например, можно использовать камеру с размерами 15×15×15 см. Расстояние, проходимое частицами между ускоряющим соплом и мишенью, можно менять в зависимости от требуемой скорости соударения. Как правило, расстояние в один метр позволяет проводить ударный тест. Мишень может быть выполнена с возможностью наклона, чтобы обеспечивать наклон, например, в 45°. Например, мишень, которую можно использовать для данного теста, является мишенью из недеформирующегося материала, такого как полимер или металл. Например, мишень может быть выполнена из железа, алюминия или стали, такой как полированная сталь. Специалист может легко выбрать характеристики формы и размера мишени. Мишень может иметь любую форму, например, круглую форму, и достаточный размер для обеспечения попадания по ней порошка. Как правило, для осуществления ударного теста можно использовать мишень диаметром 6 см.

- систему отделения твердой фазы от газа, например, с использованием фильтра.

После удара порошковую композицию собирают для анализа. Предпочтительно можно осуществлять несколько циклов ударного теста. Как правило, осуществляют 3 цикла ударного теста.

Анализ частиц после ударного теста можно осуществлять при помощи лазерной гранулометрии в соответствии с методом, описанном в Европейской фармакопее 6.0 №01/2008:20931 стр. 311. Например, можно использовать аппарат типа Masterizer (Модель: Meyvis MZ63). Для получения максимально надежных результатов рекомендуют производить предварительное разведение порошка в соответствующем растворителе, который не приводит ни к растворению частиц, ни к их агломерации. Например, можно применять подсолнечное масло без какого-либо присутствия воды.

Объектом изобретения является также способ получения порошковой композиции, содержащий:

стадию кристаллизации сиропа сорбита, имеющего отношение А сорбит/(маннит + арабит), составляющее от 105 до 150, предпочтительно от 110 до 149 или от 110 до 145,

- стадию гранулирования порока влажным путем с применением связующего, при этом предпочтительно связующим является сироп сорбита, который предпочтительно имеет отношение А сорбит/(маннит + арабит), составляющее от 105 до 150, предпочтительно от 110 до 149 или от 110 до 145, и

- стадию выдерживания с сушкой полученной гранулированной композиции,

- необязательную стадию охлаждения полученной гранулированной композиции предпочтительно при температуре ниже 10°С, предпочтительно от 10 до -10°С, еще предпочтительнее от 8 до -8°С, как правило, от 5 до -5°С.

Как правило, стадии кристаллизации и гранулирования осуществляют одновременно, предпочтительно посредством распыления, экструзии, гранулирования или барабанной агломерации. Например, стадии кристаллизации и/или гранулирования осуществляют в смесителе-грануляторе непрерывного действия, в распылительной колонне, в экструдере или открытой вращающейся емкости (называемой барабаном).

Предпочтительно стадии кристаллизации и/или гранулирования осуществляют посредством распыления связующего, которое может быть водой или сиропом сорбита с отношением А, составляющим от 105 до 150, на движущуюся порошковую композицию сорбита. Указанную порошковую композицию сорбита приводят в движение посредством перемешивания или в воздушном потоке. Как правило, указанный сироп сорбита содержит сухое вещество в количестве от 65 до 99,9%, предпочтительно от 70 до 99,8%, как правило, от 99,5 до 99,8%. Предпочтительно указанная порошковая композиция тоже имеет отношение А, составляющее от 105 до 150. Порошковая композиция сорбита служит затравкой для кристаллизации в начале процесса, затем в ходе и в конце процесса происходит гранулирование полученных кристаллов.

Согласно варианту осуществления, стадии кристаллизации и гранулирования осуществляют внутри открытой вращающейся емкости с осью вращения, которая может иметь наклон от 25 до 60° относительно горизонтали. Предпочтительно скорость вращения емкости составляет от 5 до 30 оборотов в минуту (об/мин). Как правило, указанный сироп сорбита распыляют на слой порошка сорбита, приводимый в движение при вращении емкости. Указанный сироп содержит сухое вещество в количестве более 90%, предпочтительно более 99%, как правило от 99,5 до 99,8%. В емкости поддерживают температуру от 90°С до 95°С. Отношение сироп сорбита / порошковая композиция (масса/масса) примерно составляет от 1:1 до 1:30.

Согласно другому варианту осуществления, стадии кристаллизации и/или гранулирования осуществляют в смесителе-грануляторе, оснащенном осью с ножами, расположенными в виде лопастей, и системой распыления жидкостей через распылительные сопла. Например, такими смесителями-грануляторами могут быть аппараты вертикального типа FLEXOMIX, выпускаемые компанией HOSOKAWA SCHUGI, или горизонтального типа СВ, выпускаемые компанией LOEDIGE, или типа TURBOCRYSTALLIZER, выпускаемые компанией VOMMIMPIANTI Е PROCESSI S.R.L. Порошковую композицию сорбита, а также сироп сорбита подают непрерывно, и полученную гранулированную композицию непрерывно выгружают предпочтительно на пост сушки для этапа выдерживания. Как правило, в смеситель-гранулятор подают поток порошковой композиции сорбита и сиропа сорбита при отношении сироп сорбита / порошковая композиция (масса/масса) от 1:3 до 2:1, предпочтительно от 1:1,5 до 1:1. Кроме того, содержание сухого вещества в сиропе сорбита составляет от 97 до 99,9%, как правило, от 99,5 до 99,8%. Предпочтительно сироп сорбита распыляют при температуре 110°С. Лопастной вал гранулятора вращается со скоростью от 400 до 3000 оборотов в минуту, примерно от 700 об/мин до 1500 об/мин. Внутреннюю стенку поддерживают при температуре от -15°С до 5°С. При среднем времени пребывания 30 секунд гранулированный кристаллизованный сорбит непрерывно удаляют при температуре около 55°С.

Согласно еще одному варианту осуществления, стадии кристаллизации и гранулирования осуществляют в распылительной колонне, например, колонне типа MSD (Multi-Stage Dryer). Как правило, порошок сорбита подают в колонну и сироп сорбита с содержанием сухого вещества от 65 до 80% распыляют на порошок сорбита. Отношение сироп сорбита/порошковая композиция (масса/масса) составляет примерно от 1:1 до 1:4. Например, в колонну подают сироп сорбита с расходом порядка 300 кг/ч вместе с порошком сорбита с расходом от 350 до 800 кг/ч.

В зависимости от выбранной распылительной колонны специалист может определить значения температуры в зависимости от воздушных потоков. Как правило, температура воздуха питания колонны составляет от 100 до 150°С, при этом температура статического слоя имеет значение от 60 до 80°С.

Согласно еще одному варианту осуществления, стадии кристаллизации и гранулирования осуществляют посредством экструзии. Как правило, стадии кристаллизации и гранулирования осуществляют в экструдере, содержащем несколько кожухов, оснащенных системами охлаждения и ограничивающих три зоны. Сироп сорбита вводят в первую зону и поддерживают при температуре, предпочтительно превышающей 80°С, как правило 85-95°С. Предпочтительно порошковую композицию загружают во вторую зону, и смесь предпочтительно поддерживают при температуре от 75 до 90°С. В третьей зоне температуру смеси понижают предпочтительно до температуры около 70-80°С до сопла экструдера.

Предпочтительно скорость шнека экструдера поддерживают в интервале 40-60 об/мин. Предпочтительно экструдер является двухшнековым экструдером. Как правило, расход сиропа сорбита предпочтительно составляет 20-40 кг/ч, время пребывания сиропа сорбита составляет примерно 1-2 минуты.

Предпочтительно указанный раствор сорбита содержит 85-99,9% сухих веществ, предпочтительно от 95 до 98% сухих веществ. Отношение сироп сорбита/ порошковая композиция сорбита составляет от 2:1 до 1:1.

Согласно заявленному способу, стадия выдерживания включает в себя приведение в движение полученных гранул при температуре от 50 до 90°С в течение от 0,5 до 7 часов, как правило от 3 до 5 часов. Например, стадию выдерживания можно сократить до периода менее часа в случае экструзии или примерно до 2-4 часов в случае распыления, непрерывного гранулирования или агломерации.

Стадия выдерживания способствует снижению влажности продукта и приводит к рекристаллизации нестабильных полиморфных модификаций сорбита в стабильные полиморфные модификации.

Как правило, заявленный способ содержит стадии измельчения и/или просеивания. Способы измельчения и просеивания хорошо известны специалисту в данной области. Как правило, стадию просеивания осуществляют предпочтительно последовательно на ситах 800 и 400 микрон, предпочтительно на известных промышленных ситах. Такие сита известны специалисту в данной области. При необходимости частицы, остающиеся на ситах, опять измельчают, затем просеивают, чтобы добиться распределения размера частиц в соответствии с изобретением. Как правило, используемая мельница может быть лопастной, молотковой или ударной. Используемые сита могут быть центробежными или вибрационными. Заявленный способ необязательно содержит стадию удаления мелких частиц предпочтительно путем просеивания, при помощи псевдоожиженного слоя и/или путем классификации (винтовой классификатор типа VENTOFLEX®, выпускаемый компанией HOSOKAWA ALPINE).

Стадия охлаждения порошковой композиции дает преимущество, так как она облегчает ее измельчение и позволяет избегать загрязнения мельницы и чрезмерных усилий при измельчении, которые могут приводить к образованию больших количеств мелких частиц и, следовательно, к загрязнению цеха. Эта стадия охлаждения позволяет получать после измельчения и просеивания порошок с распределением размера частиц в соответствии с изобретением. Как правило, такую стадию охлаждения осуществляют при помощи холодильной установки, например, вертикальной установки с вибрирующими пластинами, предназначенной для сыпучих твердых веществ. Такие холодильные установки хорошо известны специалисту в данной области. Предпочтительно стадии измельчения, удаления пыли и просеивания осуществляют при помощи воздуха, имеющего абсолютную влажность от 3 до 5 г влаги на кг воздуха.

Объектом изобретения является также жевательная резинка, содержащая от 2 до 85% (масса/масса) заявленной порошковой композиции.

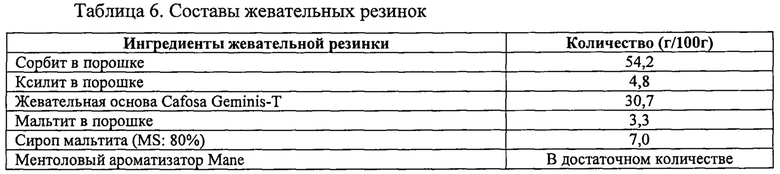

«Жевательной резинкой» называют композицию, содержащую часть, не растворимую в воде или в слюне и состоящую из жевательной основы, и растворимую часть, содержащую по меньшей мере один многоатомный спирт или смесь многоатомных спиртов, включающую заявленную порошковую композицию. В частности, под жевательной резинкой следует понимать композицию, содержащую жевательную основу, наполнитель, например, такой как подсластитель или многоатомный спирт (или сахарный спирт), выбираемый из сорбита, мальтита, ксилита или их смеси, по меньшей мере один пластификатор, выбираемый, в частности, из сиропа многоатомного спирта, глицерина, лецитина или их смеси, и по меньшей мере один ароматизатор. Предпочтительно жевательная резинка содержит жевательную основу и заявленную порошковую композицию.

Различные рецептуры жевательных резинок, а также способы их получения широко известны и, в частности, описаны в "Formulation and Production of Chewing and Bubble Gum", Frtitz, Douglas, c. 142. Обычно жевательные резинки получают путем последовательного добавления различных ингредиентов жевательной резинки (~15-20 минут) в хорошо известном специалисту смесителе, например, в смесителе с двойным кожухом, обеспечивающем точный контроль температуры для размягчения жевательной основы и регулирования температуры массы жевательной резинки, например, 50°С, во время процесса получения жевательной резинки.

В частности, под «композицией жевательной резинки» следует понимать композицию, содержащую жевательную основу и, необязательно, наполнитель, такой как подсластитель или многоатомный спирт (или сахарный спирт), выбираемый из сорбита, мальтита, ксилита, лактита, эритрита, изомальта или их смеси, по меньшей мере один пластификатор, выбираемый, в частности, из сиропа многоатомного спирта, глицерина, лецитина или их смеси, и по меньшей мере один ароматизатор. Кроме того, жевательная резинка может содержать интенсивный подсластитель, выбираемый, в частности, из аспартама, ацесульфама, тауматина, сахарина или цикламата.

Под «наполнителем» следует понимать подсластитель, такой как D-глюкоза, сахароза, сукралоза или многоатомный спирт, предпочтительно смесь многоатомных спиртов, такая как сорбит и ксилит, сорбит и маннит или сорбит и маннит.

Предпочтительно жевательная резинка не содержит сахара.

Объектом изобретения является также способ получения жевательной резинки, содержащий следующие стадии, на которых:

- получают жевательную основу,

- жевательную основу смешивают с порошковой композицией по изобретению,

- необязательно добавляют один из ингредиентов, выбираемых из пластификатора, наполнителя, ароматизатора и их смеси.

Объектом изобретения является также жевательная резинка, полученная посредством осуществления этого способа.

Хотя термины «содержащий», «включающий в себя», «представляющий собой» имеют разные значения, они были использованы в описании взаимозаменяемо.

Другие отличительные признаки, аспекты, объекты и преимущества настоящего изобретения будут более очевидны из описания и сопровождающих его примеров.

Пример 1. Получение порошков и химический состав

Растворы сорбита получают путем гидрирования сиропов декстрозы, содержащих более 99% декстрозы, от 0,1 до 0,4% фруктозы и от 0,3 до 0,5% дисахаридов. Гидрирование осуществляют периодически в условиях, описанных в ссыпке Roland Albert et al, Chem Ing Tech 52 (1980) Nr 7 S. 582-587. Реакцию останавливают, когда степень превращения достигает 99,8%.

Сиропы, полученные путем гидрирования, подвергают анализу ВЭЖХ, чтобы определить их состав в соответствии с методом ISO 10504: 2013. Анализ ВЭЖХ производят на растворах, разведенных до 10 мас. % относительно массы раствора, в следующих условиях:

- Элюент: очищенная дегазированная вода, фильтрованная через мембрану 0.22 мкм

- Колонна: Са++ form, Type НРХ, 87 С (Biorad cat.n° 125-0095)

- Детектор: дифференциальный рефрактометр

- Температура сепарации: 80-85°С

- Нагнетаемый объем: 10 мкл

- Расход элюирования: 0.5 мл/мин.

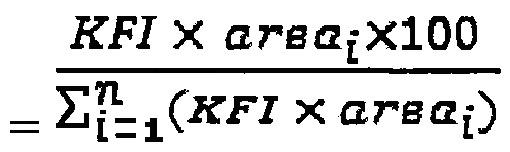

Прибор ВЭЖХ (SCHIMADZU) предварительно калибруют в соответствии с рекомендациями изготовителя при помощи эталонных растворов с очень высокой степенью чистоты (SIGMA ALDRICH). Вычисление концентрации при использовании прибора ВЭЖХ осуществляют в соответствии с методом ISO 10504: 2013. В частности, вычисление концентрации каждого соединения учитывает поправки, специфические для разных соединений, присутствующих в образце, а также площадь каждого пика, присутствующего в хроматограмме.

Концентрация различных соединений "i", выраженная в (%),

где: KFI - поправка для каждого соединения i

areai = площадь пика, соответствующая соединению i

После различных измерений для каждого полученного сиропа сорбита вычисляют отношение сорбит/(маннит + арабит). Чтобы определить влияние отношения сорбит/(маннит + арабит) на полученный порошок, были приготовлены различные сиропы, содержащие около 70% сухих веществ и имеющие разные отношения сорбит/(маннит + арабит):

- Раствор 1 (Sol 1): RSol 1=129.1

- Раствор 2 (Sol 2): RSol 2=122.7

- Раствор 3 (Sol 3): RSol 3=140.3

Порошковые композиции с разными отношениями (R) сорбит/(маннит + арабит) были получены путем агломерации, как описано в патентной заявке GB 1481846 (ROQUETTE FRERES SA). В частности, растворы Sol 1, Sol 2 и Sol 2 вводят в испарительную установку. Когда в установке оказывается необходимое количество раствора сорбита, температуру постепенно повышают до 125°С и давление понижают до значения ниже 20 мм ртутного столба. После двух часов выпаривания получают расплавленный сорбит с содержанием сухих веществ 99,8%. Затем расплавленный сорбит помещают в чан-накопитель, после чего откачивают и распыляют в виде сферических капель диаметром менее 0,1 мм при помощи соответствующего распылительного сопла (диаметр=0,4 мм) в наклонной и вращающейся цилиндрической камере, называемой "pan" или вращающимся барабаном (диаметр = 3,6 м; высота = 1,2 м; наклон = 30° относительно горизонтали). Для перекачки расплавленного сорбита в сопло используют давление, равное 3,5 кг/см2. Одновременно с этой дисперсией расплавленного сорбита добавляют эквивалентное количество кристаллического сорбита. Барабан вращается со скоростью 7 оборотов в минуту, что позволяет получать гранулы диаметром 4 мм. Барабан оборудован скребковым лезвием для обеспечения лучшего перемешивания частиц сорбита со сферическими каплями расплавленного сорбита. Температуру в барабане поддерживают в значении не ниже 90°С.

Среднее время, необходимое, чтобы частица или сферическая капля образовала гранулы 4 мм перед выходом из барабана, составляет около получаса. Затем гранулы 4 мм поступают в наклонный вращающийся цилиндр (диаметр = 1,8 м, длина = 8,5 м, наклон = 5°, скорость вращения = 10 об/мин) и остаются там в течение 5 часов при температуре от 90 до 95°С. Эту стадию называют стадией выдерживания, и она предназначена для повышения степени кристалличности, способствуя рекристаллизации нестабильных форм сорбита в стабильные формы. Этого добиваются, поддерживая гранулы в движении при температурах от 50 до 90°С. На выходе стадии выдерживания гранулы охлаждают до температуры, близкой к нулевой, затем измельчают, просеивают и удаляют из них пыль при помощи классической установки калибровки порошковых пищевых продуктов.

Стадии измельчения, удаления пыли и просеивания осуществляют с использованием воздуха, имеющего минимально возможную влажность (примерно 3 г влаги на кг воздуха).

Например, растворы с отношениями сорбит/(маннит + арабит) менее 50 можно получить, добавляя при необходимости маннит и/или арабит. Однако эти ингредиенты создают большие проблемы загрязнения барабана, связанные с трудностью кристаллизации расплавленного сорбита, и, следовательно, приводят к невозможности осуществления агломерации. Это подтверждает тот факт, что повышенное содержание специфических примесей, таких как маннит и арабит, может привести к замедлению кристаллизации сорбита. Кроме того, авторы изобретения установили, что коррекция содержания маннита-арабита в композиции с целью получения отношений сорбит/(маннит + арабит) от 120 до 150 позволила значительно улучшить стабильность способа (загрязнение барабана) и получить порошок, имеющий описанные ниже характеристики.

Полученные порошковые композиции сорбита, соответствующие растворам Sol 1, Sol 2 и Sol 3, в дальнейшем будут называться соответственно CPS1, CPS2 и CPS3. Отношения А сорбит/(маннит + арабит), соответствующие этим композициям, были определены методом ВЭЖХ, как было указано выше (см. таблицу 1). Для примера в эту таблицу были добавлены несколько коммерчески доступных продуктов.

Пример 2. Гранулометрическое распределение и насыпная плотность

Были проанализированы порошковые композиции CPS1-CPS12 из примера 1 для определения их распределения размера частиц при помощи метода RETSCH (таблица 2).

Метод RETSCH применяют в соответствии с методом, описанным в Европейской фармакопее 6.0 №01/2008: 20938 с. 325. В частности, гранулометрический состав измеряют при помощи установки ситового анализа RETSCH модель AS200 в соответствии с рекомендациями изготовителя. 100 г сорбита взвесили и перемешали с 1-2% сыпучей добавки "свободно текущий агент" типа SIPERNAT® 22 S. Затем смесь просеяли в колонне с набором сит, герметично установленных друг над другом. Различные используемые сита сертифицированы (ISO 3310-1) и имеют соответственно пороги задержания 75, 100, 250, 400 и 600 мкм. Просеивание осуществляют в течение 10 минут с амплитудой 1,5. Для взвешивания различных сит до и после просеивания используют точные весы (0,1 г). Следовательно, измерения производят с допуском ±0,1.

Порошковые композиции сорбита CPS1-CPS12 были проанализированы для определения насыпной плотности (таблица 3). Насыпную плотность измеряют при помощи метода, описанного в Европейской фармакопее 6.0 №01/2008: 20915 с. 285. В частности, насыпную плотность порошковой композиции сорбита измеряют при помощи машины типа ERWEKA (ERWEKA GmbH SVM22). Объем 250 мл порошка постепенно вводят при помощи шпателя и воронки, удерживаемое на расстоянии 6 см от верхнего края стеклянной мензурки (объем = 250 мл), таким образом, чтобы избегать любого уплотнения во время заполнения. Затем насыпную плотность выводят на основании разности массы мензурки до и после заполнения по следующей формуле:

Насыпная плотность (г/л) = [(масса мензурки + образец) - (масса пустой мензурки] × 4

Плотность утряски получают путем считывания объема порошка в мензурке после 500 последовательных встряхиваний (пока объем порошка не станет постоянным). Ее вычисляют по следующей формуле:

Из таблицы 3 видно, что порошковые композиции CPS1, CPS2 и CPS3, полученные в рамках настоящего изобретения, имеют самый низкий индекс Хауснера и минимальные количества мелких частиц (частицы <75 мкм). Эти две последние характеристики представляют особый интерес, так как подтверждают хорошую сыпучесть порошка, что делает его пригодным для пневматической транспортировки. Действительно, порошок с такими характеристиками обеспечивает пневматическую транспортировку постоянным потоком (без образования скоплений или комков). Такой порошок позволяет осуществлять точный контроль отношения продукта и транспортировочного воздуха, которое гарантирует постоянство условий транспортировки с точки зрения напряжений, действующих на порошок, и, следовательно, позволяет избегать в течение времени изменений гранулометрического состава после транспортировки.

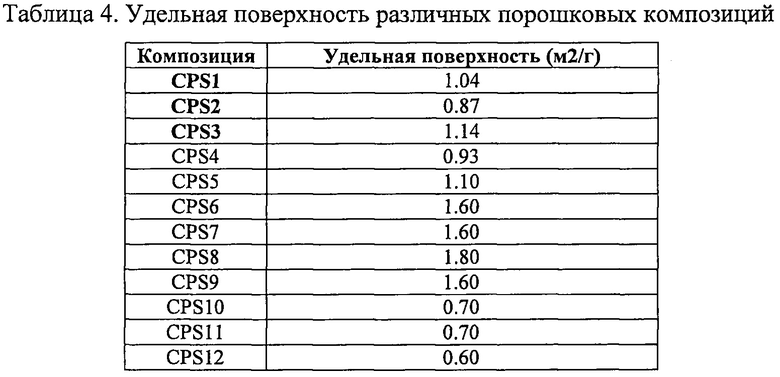

Пример 3. Удельная поверхность

Порошковые композиции сорбита CPS1-CPS12 были проанализированы для определения их удельной поверхности согласно методу БЭТ (таблица 4). Удельную поверхность измеряют в соответствии с методом, описанным в Европейской фармакопее 6.0 №01/2008: 20926 с. 306. Удельную поверхность измеряют при помощи анализатора удельной поверхности (Micrometrics GEMINI V, Sample Degas System Vac prep 061), основанного на тесте поглощения азота на поверхности анализируемого продукта, в соответствии с технологией, описанной в статье "BET Surface Area by Nitrogen Absorption" S. BRUNAUER et al. (Journal of American Chemical Society, 60, 309, 1938). Измерения производили после предварительной стадии дегазации образцов в вакууме при 42°С в течение 32 часов. В эту же таблицу добавлены несколько коммерчески доступных продуктов.

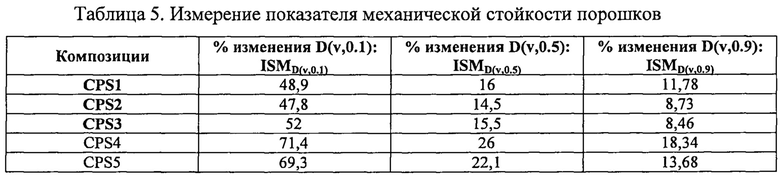

Пример 4. Механическая стойкость

Порошковые композиции сорбита CPS1-CPS5 были проанализированы для определения их механической стойкости (таблица 5). Например, композиции CPS4 и CPS5 являются коммерчески доступными продуктами, полученными при помощи технологии барабанной агломерации. Измерение механической стойкости состоит в ускорении частиц порошковой композиции при помощи воздушной струи и в ее выбросе на наклонную мишень в конце прохождения. Скорость удара, наклон мишени и расход подачи порошка модулируют в зависимости от потребности исследователя. Принципиальная схема этой машины описана, в частности, в статье «Применение порошков влажной грануляции: основы и теория» S. KHASHAYAR & P. GUIGNON (Инженерные технологии, Унитарные операции: Сортировка и обработка жидких и твердых фаз, ссылка на статью: j2253, 2014), URL = http://techniques-ingenieur.fr/base-documentaire/procedes-chimie-bio-agro-th2/operations-initaires-tri-et-traitement-des-liquides-et-des-solides-42446210/mise-en-oeuvre-des-poudres-j2253/.

Например, установка содержит:

- устройство непрерывной подачи порошка (вибробункер, оснащенный системой контроля массы в течение времени),

- пневматический контур ускорения и выброса на наклоняемую мишень. Этот контур построен по принципу, описанному в статье "Experimental investigations on Single Plate Fluid Energy Milling" K. LECHOVSKY & U. MENZEL (Proceedings of First World Conference on Particles Technology, Vol. 2, 1988, 297-323).

- ударную камеру, оснащенную наклоняемой мишенью, и

- систему отделения твердой фазы от газа, оснащенную фильтром.

Аппарат позволяет пропускать порошковую композицию в контуре несколько раз (несколько циклов).

Условия работы, применяемые для сравнения различных указанных порошков, являются следующими:

- расход подачи порошковой композиции: 1 г/сек,

- скорость воздуха: 20 м/сек,

- расстояние, проходимое частицами между ускоряющим соплом и наклонной мишенью = 1 м,

- внутренний диаметр трубки, соединяющей ускоряющее сопло и наклонную мишень = 0,6 см,

- наклон мишени = 45°,

- форма, внешний вид и диаметр наклонной мишени = полированная сталь, круглая, диаметр 6 см,

- размеры ударной камеры = 15×15×15 см,

- число циклов = 3.

Расход питания машины (порошковой композицией и воздухом) управляется компьютером. Все части машины, входящие в контакт с продуктом, соединены с массой, чтобы избегать поглощения порошка по причине электростатического эффекта.

По завершении трех последовательных ударных циклов порошковые композиции собирают и подвергают анализу при помощи лазерной гранулометрии с использованием аппарата типа Masterizer (Модель: Meyvis MZ63). Условия работы соответствуют методу, описанному в Европейской фармакопее 6.0 №01/2008: 20931 стр. 311. Чтобы получить максимально надежные результаты, порошок предварительно разводят в подсолнечном масле (без присутствия воды). Все упомянутые в этом патенте композиции были проанализированы в одинаковых условиях.

Показатель механической стойкости D(v,0.1) (ISMD(v,0.1)), выраженный в %, характеризует изменение D(v,0.1), когда порошковую композицию сорбита подвергают 3 последовательным ударным циклам со скоростью 20 м/сек. Например, порошок имеет:

D(v,0.1) перед ударным тестом = 120 мкм

D(v,0.1) после ударного теста (после 3 последовательных циклов при 20 сек) = 46 мкм

Чем выше ISMD(v,0.1), тем механически слабее порошок. D(v,0.1) определяют как максимальный диаметр мелких частиц, занимающих 10% общего объема порошка.

После ударного теста заявленные продукты, то есть CPS1-CPS3 показывают изменение D(v,0.1) менее 53%.

Отмечается явная разность порядка 20% между образцами CPS1-CPS3 и образцами CPS4 и CPS5, соответствующими известным продуктам.

Иначе говоря, при использовании продукта типа CPS1-CPS3 образуется гораздо меньше мелких частиц, чем в случае продуктов CPS4 и CPS5, при их пневматической транспортировке, например, на производственных линиях.

Эта стойкость заявленных порошков представляет особое преимущество в процессах, в которых действуют большие силы сдвига, и/или слабое изменение количества мелких частиц или гранулометрического распределения порошка имеет большое влияние на осуществление способа или на качество, в частности, на органолептические свойства конечного продукта. Это относится к процессам получения жевательной резинки (CG).

Пример 5. Улучшение органолептических качеств в CG

Органолептическую оценку жевательных резинок, содержащих вышеупомянутые порошки сорбита, производили, применяя метод оценки жевательной резинки, описанный на стр. 81 и 85 работы "Formulation and Production of Chewing and Bubble Gum" (ISBN = 0904725103).

Состав тестовой жевательной резинки представлен в таблице 6.

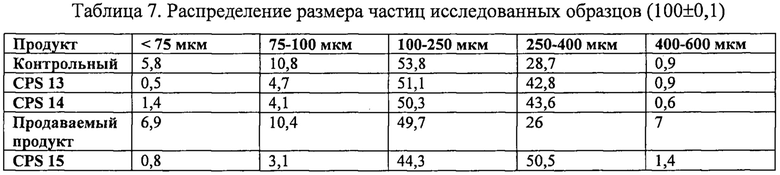

В соответствии с примером 1 были получены различные порошки сорбита CPS13, CPS14 и CPS15. Различные тестированные порошки представлены в таблице 7.

Контрольный продукт: MERISORB® 200, выпускаемый компанией TEREOS SYRAL.

Продаваемый продукт: NEOSORB P60W, выпускаемый компанией ROQUETTE FRERES.

Анализ распределения размера частиц порошков осуществляют при помощи установки для ситового анализа RETSCH модели AS200 контроль "g" в соответствии с рекомендациями изготовителя, в частности, следующим образом: в 100 г каждого из порошков добавляют 1 г кремнезема (SIPERNAT® 22S). Равномерно перемешанную массу просеивают при помощи указанного оборудования с амплитудой колебания 1,5 мм в течение 10 минут. Затем каждое сито взвешивают, чтобы измерить вес каждой из гранулометрических фракций и вычислить гранулометрическое распределение в процентах.

Во время изготовления жевательных резинок было отмечено, что по сравнению с контрольным порошком и продаваемым порошком композиции CPS14 и CPS15 позволяют сократить время перемешивания в смесителе. Это является преимуществом композиций CPS14 и CPS15 по сравнению со всеми тестируемыми порошками.

После получения жевательных резинок была произведена оценка критериев внешнего вида жевательной резинки (гладкая поверхность без дырок, четкие кромки). Были отмечены похожие результаты между CPS13, CPS14 и CPS15, контрольным порошком, а также продаваемым порошком.

Вкусовая оценка жевательной резинки была проведена в соответствии со строгим протоколом группой экспертов, специально обученных для дегустации жевательных резинок. Протокол дегустации известен и, в частности, описан в работе "Formulation and production of chewing and bubble gum", Douglas Fritz (Kennedy Bools Ltd) - Hardcover (2008). Этот протокол включает в себя 3 фазы.

Начальная фаза соответствует началу жевания во рту в первые 10 секунд дегустации; промежуточная фаза, длящаяся до 3 минут, точно описывает вкусовые свойства жевательной резинки с точки зрения гидратации, текстуры и ощущения аромата, так как именно во время этого периода из основы выделяются большинство ароматизаторов и подсластителей. Конечная фаза после 3 минут характеризует степень стойкости свойств жевательной резинки во времени в основном с точки зрения консистенции и восприятия аромата.

Оценка органолептических параметров была произведена специальной экспертной группой из 9 человек.

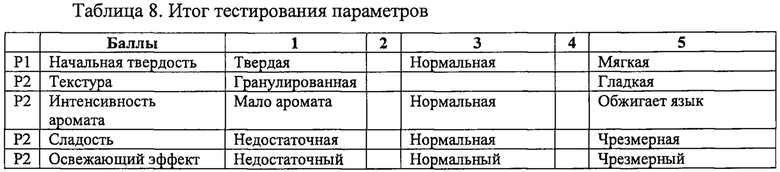

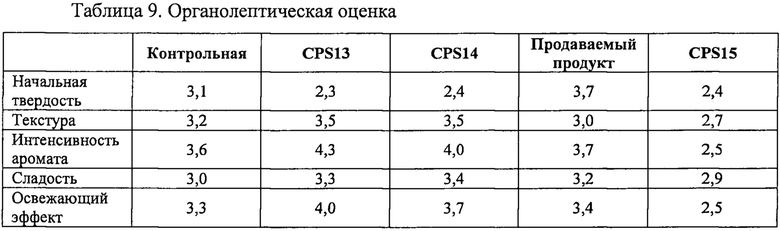

В ходе начальной фазы (10 первых секунд) была произведена оценка начальной твердости, сцепления, скорости восприятия и интенсивности аромата. Во время промежуточной фазы (от 10 секунд до 3 минут) были оценены гидратация (время, необходимое основе для абсорбции слюны), сцепление, текстура, эффект приклеивания к зубам, интенсивность аромата, сладость, освежающий эффект. Наконец, во время конечной фазы (3-6 минут) были оценены твердость, текстура, приклеивание к зубам, размер жевательной резинки во рту, форма во рту (между двумя жеваниями), консистенция, ширина нити при растягивании жевательной резинки, интенсивность аромата, сладость и, наконец, освежающий эффект. Система оценки предусматривает пять пунктов, соответствующую пяти степеням или баллам. Были протестированы все вышеупомянутые параметры (начальная фаза, промежуточная фаза, конечная фаза). Итоговая оценка и все протестированные параметры описаны в вышеупомянутой ссылке.

Во время анализа эксперты выявили, что среди всех измеряемых параметров многие параметры сохранились, благодаря применению просеивания, по сравнению с контрольными и продаваемыми на рынке порошками.

Ниже указаны только параметры, для которых было отмечено отличие. Итоговые баллы для протестированных параметров определены в системе, как указано ниже (таблица 8).

В таблице 8 Р1 соответствует начальной фазе (10 первых секунд) и Р2 - промежуточной фазе (от 10 секунд до 3 минут).

Измененные значения, полученные экспертной группой, представлены в таблице 9.

В случае продуктов CPS13, CPS14 и CPS15 наблюдается явное увеличение начальной твердости в начальной фазе (10 первых секунд) по сравнению с контрольным порошком и продаваемым порошком.

В промежуточной фазе (от 10 секунд до 3 минут) наблюдается повышение интенсивности аромата, сладости и освежающего эффекта для продуктов CPS13 и CPS14, но не для CPS15 по сравнению с контрольным порошком и продаваемым порошком. Явно проявляется влияние распределения частиц, указанное в таблице 7.

Однако существует предел для этого способа просеивания. В случае слишком сильного просеивания продукта, как в случае CPS15, начальная твердость остается такой же, но восприятие аромата, а также освежающий эффект снижаются по сравнению с CPS13 и CPS14 и еще в большей степени по сравнению с контрольным порошком и продаваемым продуктом.

Таким образом, продукты CPS13 и CPS14 являются предпочтительными с точки зрения повышения интенсивности аромата жевательной резинки при использовании этих порошков, что позволяет при таком же количестве сорбита в жевательной резинке уменьшить количество ароматизатора для получения идентичной интенсивности аромата.

Порошки CPS13 и CPS14 позволяют также лучше ощущать сладость, а также освежающий эффект, чем контрольные и продаваемые порошки сорбита, что позволяет улучшить вкусовые качества полученной жевательной резинки.

Таким образом, впервые было доказано влияние распределения размера частиц порошков сорбита на аромат, сладость и освежающий эффект полученной жевательной резинки.

Следует также отметить, что, кроме снижения интенсивности аромата, сладости, а также освежающего эффекта, изменение распределения размера частиц порошка CPS15 приводит к появлению гранулированной структуры жевательной резинки, чего следует избегать, так как это создает неприятное ощущение на языке.

Это испытание показало также, что уменьшение мелких частиц улучшает органолептические характеристики жевательной резинки, но это уменьшение должно отвечать определенным критериям. Иначе говоря, не следует слишком измельчать порошок сорбита, чтобы наблюдать улучшение органолептических характеристик.

Таким образом, даже незначительное изменение гранулометрического состава порошка сорбита позволяет обнаружить эффекты на конечной жевательной резинке с точки зрения гранулированного характера жевательной резинки во рту или восприятия аромата, сладости или освежающего эффекта (CPS13 или CPS14 в сравнении с CPS15).

В частности, настоящий пример показывает, что по сравнению с продаваемыми порошками сорбита заявленный порошок позволяет i) сократить время перемешивания для получения жевательных резинок по сравнению с контрольными продуктами, ii) получить жевательную резинку с улучшенными начальной твердостью, текстурой, интенсивностью аромата, сладостью и освежающим эффектом, iii) сохранить такие характеристики жевательной резинки, как сцепление, скорость восприятия, гидратация, текстура, эффект приклеивания или консистенция.

Изобретение относится к пищевой промышленности. Предложена порошковая композиция сорбита с низкой степенью рыхлости и с повышенной механической стойкостью, а также к способу получения данной порошковой композиции. Изобретение относится также к жевательной резинке, содержащей порошковую композицию сорбита и к способу изготовления жевательной резинки. Данная группа изобретений направлена на получение продукта с улучшенными начальной твердостью, текстурой, интенсивностью аромата, сладостью и освежающим эффектом. 4 н. и 11 з.п. ф-лы, 9 табл., 5 пр.

1. Порошковая композиция сорбита, имеющая

- по меньшей мере 96% сорбита (масса/масса) в расчете на сухое состояние,

- отношение А сорбит/ (маннит + арабит) (масса/масса), составляющее от 105 до 150,

- показатель механической стойкости D(v,0.1) (ISMD(v,o.1)) менее 60%, при этом ISMD(v,o.1) равен:

где D(v,0.1)b соответствует D(v,0.1) указанной порошковой композиции, измеренному после ударного теста, включающего в себя три цикла выброса указанной порошковой композиции со скоростью 20 м/сек на гладкую недеформированную поверхность, а D(v,0.1)а соответствует D(v,0.1) указанной порошковой композиции, измеренному перед ударным тестом,

- насыпную плотность от 630 до 700 г/л,

- удельную поверхность, составляющую от 0,6 до 1,8 м2/г.

2. Порошковая композиция по п. 1, отличающаяся тем, что она имеет отношение А, составляющее от 110 до 149.

3. Порошковая композиция по п. 1 или 2, отличающаяся тем, что она имеет показатель механической стойкости D(v,0.1) (ISMD(v,o.1)) менее 55%.

4. Порошковая композиция по любому из пп. 1-3, отличающаяся тем, что она имеет плотность утряски от 650 до 730 г/л.

5. Порошковая композиция по любому из пп. 1-4, отличающаяся тем, что она имеет отношение А, составляющее от 110 до 145.

6. Порошковая композиция по любому из пп. 1-5, отличающаяся тем, что она имеет средний размер частиц от 100 до 400 микрон.

7. Порошковая композиция по любому из пп. 1-6, отличающаяся тем, что она состоит из агломератов кристаллов.

8. Порошковая композиция по любому из пп. 1-7, отличающаяся тем, что она характеризуется следующим распределением размера частиц, определенным путем гранулометрического анализа с использованием оборудования RETSCH:

- от 0 до 2,3 мас.% частиц >400 микрон,

- от 34,8 до 54,9 мас.% частиц от 250 до 400 микрон,

- от 42,7 до 57,9 мас.% частиц от 100 до 250 микрон,

- от 1,4 до 8,0 мас.% частиц от 75 до 100 микрон,

- от 0,5 до 4,8 мас.% частиц <75 микрон, при этом сумма различных фракций составляет 100 мас.%.

9. Порошковая композиция по любому из пп. 1-8, отличающаяся тем, что она характеризуется следующим распределением размера частиц, определенным путем гранулометрического анализа с использованием оборудования RETSCH:

- от 0 до 1 мас.% частиц >400 микрон,

- от 40 до 45 мас.% частиц от 250 до 400 микрон,

- от 48 до 53 мас.% частиц от 100 до 250 микрон,

- от 3,5 до 8 мас.% частиц от 75 до 100 микрон,

- от 0 до 2,5 мас.% предпочтительно от 0,5 до 2,5 мас.% частиц <75 микрон, при этом сумма различных фракций составляет 100 мас.%.

10. Способ получения порошковой композиции сорбита по любому из пп. 1-9, отличающийся тем, что содержит:

- стадию кристаллизации сиропа сорбита, имеющего отношение А сорбит/(маннит + арабит), составляющее от 105 до 150,

- стадию гранулирования порошка влажным путем с применением связующего, которое представляет собой воду или сироп сорбита, который имеет отношение А сорбит/(маннит + арабит), составляющее от 105 до 150, и

- стадию выдерживания с сушкой полученной гранулированной композиции,

- необязательно стадию охлаждения полученной гранулированной композиции предпочтительно при температуре ниже 10°С.

11. Способ получения по п. 10, отличающийся тем, что сироп сорбита имеет отношение А от 110 до 145.

12. Способ получения по п. 10 или 11, отличающийся тем, что стадии кристаллизации и/или гранулирования осуществляют в смесителе-грануляторе непрерывного действия, в экструдере, в распылительной колонне или посредством барабанной агломерации.

13. Способ получения по п. 12, отличающийся тем, что указанный сироп сорбита, используемый на стадии кристаллизации и/или гранулирования, содержит сухое вещество в количестве от 65 до 99,9%, предпочтительно от 70 до 99,8%.

14. Жевательная резинка, отличающаяся тем, что содержит от 2 до 85% (масса/масса) порошковой композиции по любому из пп. 1-9.

15. Способ изготовления жевательной резинки, содержащий стадии, на которых:

- получают жевательную основу,

- жевательную основу смешивают с порошковой композицией по любому из пп. 1-9,

- необязательно добавляют один из ингредиентов, выбираемых из пластификатора, наполнителя, ароматизатора и их смеси.

| НОВЫЕ КОМПОЗИЦИИ ПОДСЛАСТИТЕЛЕЙ | 2010 |

|

RU2509477C1 |

| Газоанализатор | 1929 |

|

SU18574A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ С ПОКРЫТИЕМ И ЖЕВАТЕЛЬНАЯ РЕЗИНКА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2009 |

|

RU2503245C2 |

| ЖЕВАТЕЛЬНАЯ РЕЗИНКА, ГЛАЗИРОВАННАЯ С СОЛЬЮ, ПЛОХО ПОДДАЮЩЕЙСЯ РАСТВОРЕНИЮ В ВОДЕ; СПОСОБ ГЛАЗИРОВАНИЯ ТАКОЙ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ; СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА ВНЕШНЕГО ВИДА ГЛАЗИРОВАННОЙ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ И СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОЙ КОНЦЕНТРАЦИИ ПЛОХО ПОДДАЮЩЕЙСЯ РАСТВОРЕНИЮ В ВОДЕ СОЛИ, ВВОДИМОЙ ДЛЯ ПОВЫШЕНИЯ КАЧЕСТВА ВНЕШНЕГО ВИДА ГЛАЗУРИ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ | 1997 |

|

RU2200421C2 |

| US 4238475 A1, 09.12.1980. | |||

Авторы

Даты

2019-03-15—Публикация

2015-06-05—Подача