ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения жевательной резинки с покрытием, придающим готовому продукту превосходные органолептические характеристики, которые, в частности, нравятся потребителям и проявляются, как только они начинают жевать резинку. Также настоящее изобретение относится к жевательной резинке, полученной указанным способом.

УРОВЕНЬ ТЕХНИКИ, ПРЕДШЕСТВУЮЩИЙ ИЗОБРЕТЕНИЮ

Как правило, жевательную резинку получают из гуммиосновы, в которую добавляют один или более подсластителей, основной функцией которого является сделать ее более приятной для потребителей при жевании. Некоторые хорошо известные жевательные резинки получают в форме пластинок; это первый тип жевательной резинки, запущенный на рынке, имевший огромный коммерческий успех. Однако было установлено, что пластинки жевательной резинки имеют некоторые недостатки, такие как плохое выделение вкуса и аромата на ранних стадиях жевания и преждевременное старение, с последующей потерей вкуса и аромата и эластичности резинки, которую становится трудно жевать.

Для устранения указанных недостатков производители жевательной резинки произвели новый тип продукта, заменив пластинки жевательной резинки жевательной резинкой в форме подушечек. В частности, был получен тип жевательной резинки, включающей центральную часть (также называемый на профессиональном жаргоне ядром или центром), образованную гуммиосновой, в которую добавлен один или более подсластителей с покрытием, состоящим из одного или более слоев сахара или другого подслащивающего вещества. Стадия нанесения указанного покрытия, технически известная как «нанесение сахарной глазури», и жевательную резинку, полученную таким образом, называют «драже» или «подушечки». Коммерческий успех этого продукта в основном связан с тем, что слой покрытия продлевает долговечность продукта (который поддерживает его эластичные и органолептические свойства в течение более длительного периода времени) и быстро выделят ее вкус и аромат с самых первых стадий жевания, аспект, который по существу нравится потребителям. Процесс нанесения сахарной глазури в обоих случаях, как в случае твердого, так и в случае мягкого покрытия требует применения сиропа, то есть, концентрированного раствора, включающего воду и, по меньшей мере, один сахар или полиол, который наносят на центральные части или ядра жевательной резинки.

Из предшествующего уровня техники известны многочисленные документы, относящиеся к конкретным аспектам процесса нанесения покрытия, и продуктам, полученным из сиропов с подходящей композицией. Смотрите, например, EP 1481597; WO 03/00068; EP 037407; и США 5248508. В частности, в WO 06/122220 описывается кондитерское изделие, покрытое сиропом из подходящей композиции и затем кристаллами альдита (стадия «обсыпки»), которые выделяют интенсивный вкус и аромат, и приятное ощущение свежести с началом процесса жевания жевательной резинки. Однако заявитель обнаружил, что известные жевательные резинки в форме подушечек, хотя и обладают указанными выше преимуществами по сравнению с жевательной резинкой в виде пластинок, также имеют некоторые недостатки, главным образом из-за применения сиропа при их получении.

Заявитель установил, что применение сиропа в процессе нанесения покрытия повышает как сложность, так и длительность процесса. Например, стадия нанесения сиропа требует достаточно длительного периода времени для максимально ровного распределения сиропа по ядрам. Указанная стадия нанесения, такая как дополнительные стадии, характеризующие процесс нанесения покрытия (такая как стадия сушки, в случае твердых покрытий), должны быть повторены многократными циклами, которые, как правило, составляют в пределах от минимум пяти до максимум тридцати. Следовательно, указанный процесс является периодическим и по существу длительным по времени и энергозатратным. Также он имеет некоторые значительные недостатки, связанные с получением сиропа, который должен быть использован в процессе нанесения покрытия. Процесс, используемый для получения сиропа, сложен (например, для обеспечения заданной концентрации сиропа требуются определенные измерения), длителен по времени и по существу дорогостоящий с точки зрения используемого сырья и устройств (например, особое внимание требуется при получении растворов связывающих агентов, таких как гуммиарабик или желатин, которые являются типичными ингредиентами процесса получения сиропа).

Также в области нанесения покрытия известна технология «обсыпки», при которой продукт (такой как подушечка) обрабатывают, распыляя сухой пар, после которого наносят тонкий слой сахарной пудры или полиола. Сухой пар закрепляет указанный порошок на поверхности под ним, хотя и очень слабо. Указанные порошки, как таковые, как правило, имеют очень ограниченный размер, средний размер частиц, как правило, составляет менее чем 50 мкм.

Хотя указанная технология представляет собой альтернативу использованию указанных выше сиропов, она также имеет множество недостатков. Полученный таким образом продукт в первую очередь имеет очень плохие органолептические показатели, поскольку сахарная пудра или полиолы присутствуют в очень маленьких количествах и очень маленького размера, происходит немедленное растворение на очень ранних стадиях жевания, что ведет к очень короткому периоду восприятия вкуса и аромата.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Существует необходимость разработки способа получения жевательной резинки, в котором устранены недостатки известных способов получения.

В частности, существует необходимость разработки способа получения жевательной резинки, являющегося простым, быстрым, экономным и в тоже время гарантирующим превосходные органолептические свойства готового продукта.

Другими словами, существует необходимость разработки способа получения жевательной резинки со слоем покрытия, полученным нанесением покрывающего вещества в форме частиц на центральную часть или ядро, избегая при этом использования сиропа в качестве адгезивного агента для закрепления указанных частиц на поверхности центральной части или ядра.

Следовательно, разработан способ, позволяющий создать постоянную (то есть, прочную и длительную) связь между частицами вещества покрытия (такого как один или более сахаров или полиолов или их комбинации) и центральной частью или ядром жевательной резинки, позволяющий (i) улучшить органолептические свойства готового продукта за счет использования вещества покрытия в форме частиц, что дает лучший результат по сравнению с веществом покрытия в форме порошков, и (ii) решить проблемы, возникающие в указанном выше способе при использовании сиропа в качестве покрытия, как такового или в качестве адгезивного агента для закрепления порошков или кристаллов на поверхности ядра жевательной резинки.

Заявитель установил, что частицы вещества покрытия преимущественно могут быть закреплены на ядре жевательной резинки контактированием их с жидкостью, состоящей по существу из воды, предпочтительно горячей воды, например, распылением или погружением (ванна). Заявитель установил, что если внешняя поверхность ядра соответствующе смочена водой, частицы вещества покрытия прочно прикрепляются к указанному ядру. Следовательно, в частности настоящее изобретение относится к способу получения жевательной резинки, где указанная жевательная резинка включает ядро, сформированное, по меньшей мере, одной гуммиосновой и, по меньшей мере, одним подсластителем, где указанный способ включает стадии:

a) обработку композиции жевательной резинки с получением множества ядер;

b) контактирование указанных ядер с жидкостью, по существу, состоящей из воды для смачивания внешней поверхности каждого ядра, и

c) нанесение покрытия на смоченную внешнюю поверхность каждого ядра, по меньшей мере, из одного вещества покрытия в форме частиц.

Используемый здесь термин «жидкость по существу, состоящая из воды» относится к воде в жидком или парообразном состоянии, возможно смешанной с другими жидкостями, такими как ароматизаторы или этанол. Воду используют предпочтительно при температуре в пределах от 20°С до 100°С; более предпочтительно в пределах от 25°С до 75°С; и еще более предпочтительно в пределах от 30°С до 50°С. Используемый здесь термин «контактирование» относится к любой подходящей технологии, такой как распыление, погружение или смачивание ядер или эквивалентным технологиям. Выбор наиболее подходящего способа зависит от типа устройства и типа используемого способа: периодический способ или непрерывный.

Используемый здесь термин «в форме частиц» относится к твердому веществу в форме аморфного порошка, инкапсулированного, гранулированного, покрытого ароматизаторами или кристаллами с размером частиц более чем 50 мкм.

ОПИСАНИЕ ФИГУР

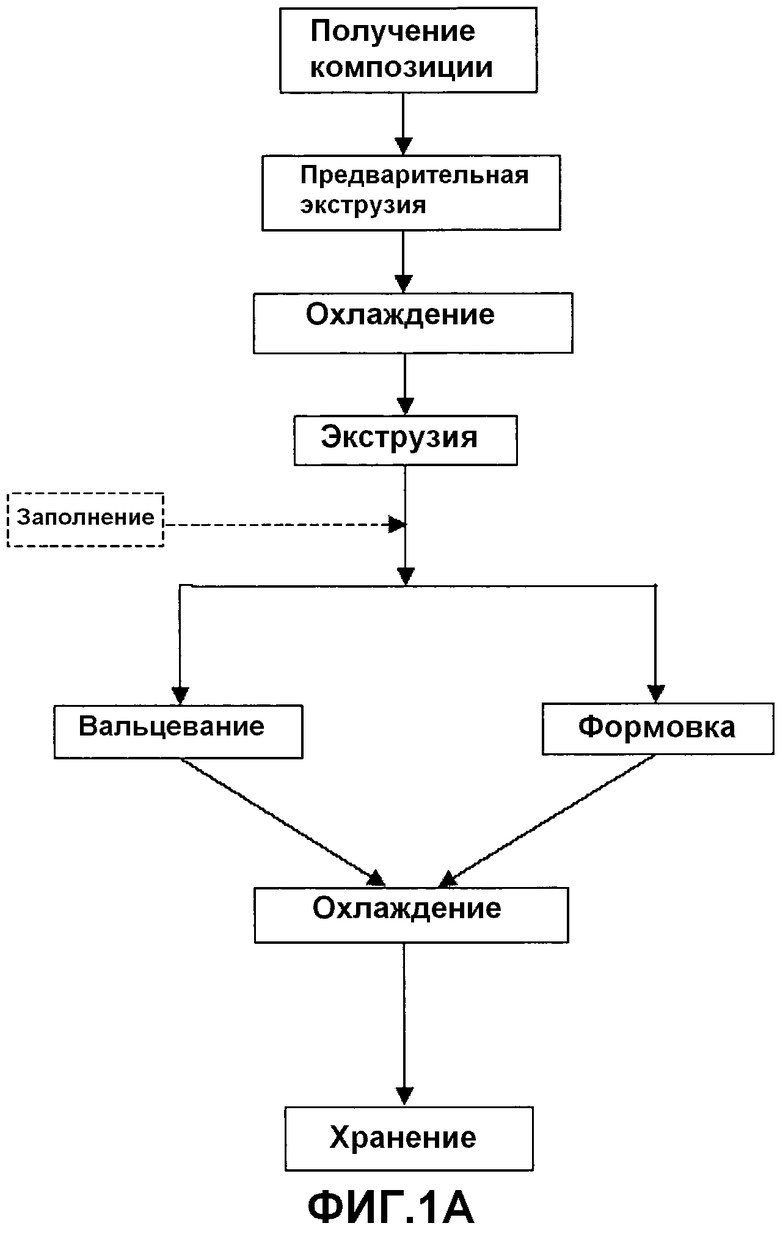

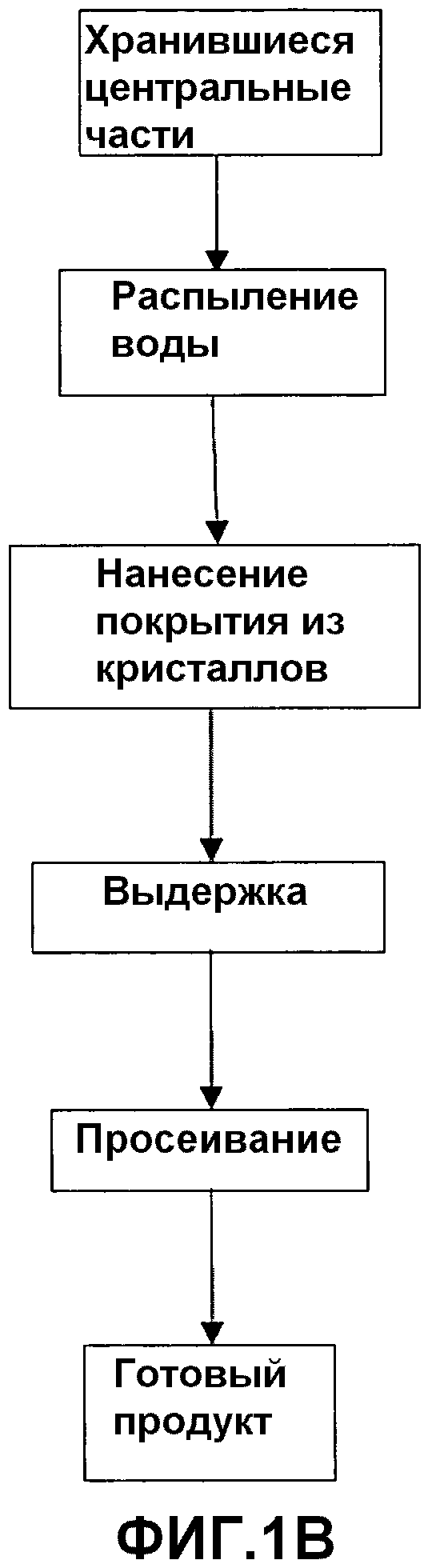

- фиг.1a и 1b - технологическая схема первого варианта воплощения способа получения по настоящему изобретению, и

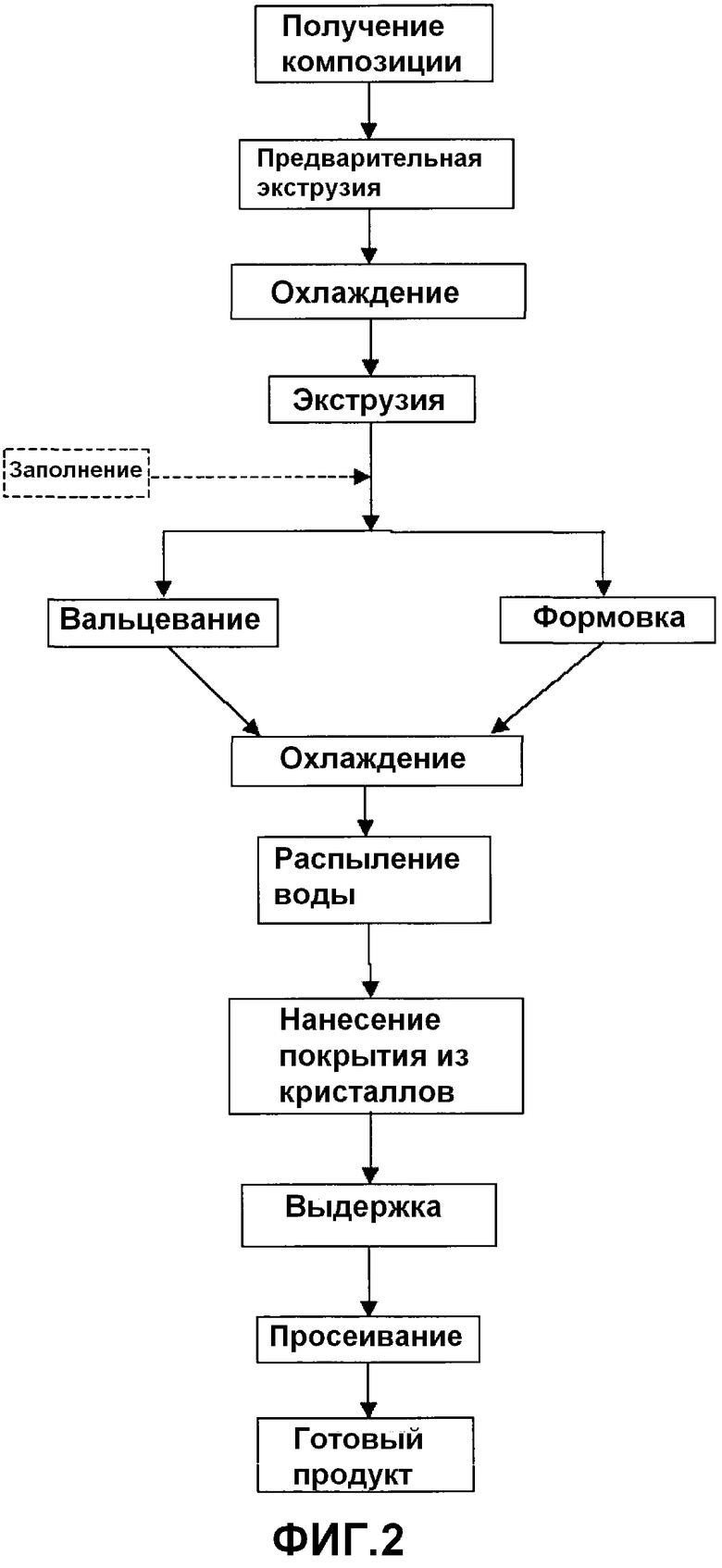

- фиг.2 - технологическая схема второго варианта воплощения способа получения по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1a и 1b представлена технологическая схема периодического способа получения жевательной резинки с покрытием по первому варианту воплощения настоящего изобретения.

Как показано на фиг.1a, первая стадия способа представляет собой получение композиции, из которой получено ядро жевательной резинки. Как указано выше, ядро, как правило, включает, по меньшей мере, одну гуммиоснову и, по меньшей мере, один подсластитель, который может быть выбран из сахаров (в твердой форме, такой как декстроза или в форме сиропа, такого как глюкозный сироп), полиолов (в твердой форме, такой как сорбит или в форме сиропа, такой как мальтитный сироп) и их комбинаций. Также, композиция может содержать одно или более из следующих веществ: ароматизаторы в твердой или жидкой форме, смачивающие агенты, технологические добавки, такие как эмульгаторы или пластификаторы, фармакологически активные компоненты, растительные экстракты, функциональные ингредиенты, такие как витамины или минеральные соли и красители.

После получения композиции (то есть, выбраны составляющие и отмерены соответствующим образом) ее обрабатывают с получением ядер, составляющих жевательную резинку. Композиция может быть обработана с использованием любой известной технологии, такой как применение экструдеров непрерывного действия или устройства для смешивания периодического действия. Согласно способу получения, приведенному на фиг.1a, сразу после получения рецептурного состава его подвергают двум последовательным стадиям экструзии. На фиг.1a подробно приведена стадия предварительной экструзии (первая стадия экструзии), на которой композицию экструдируют в виде бруска с очень мягкой текстурой. После стадии охлаждения указанные бруски подвергают стадии экструзии (вторая стадия экструзии), на которой композицию с гомогенно соединенными компонентами обрабатывают соответствующим образом и экструдируют в виде цилиндрических жгутов или полос. Как показано на фиг.1a, для формовки множества ядер из жевательной резинки, композицию, выходящую со стадии экструзии (вторая стадия экструзии) подают на последующую стадию вальцевания или формовки. Ядра, полученные на стадии вальцевания или формовки, предпочтительно имеют дискообразную, цилиндрическую, кубическую или сферическую геометрическую конфигурацию, с продольно поперечным сечением в форме прямоугольника или прямоугольника с закругленными углами (подушкообразная форма). Полученные таким образом ядра предпочтительно подвергают стадии охлаждения, которую проводят после стадии вальцевания или формовки.

Как показано на фиг.1a, способ получения по настоящему изобретению также может включать стадию добавления в экструдированную композицию вещества для заполнения центральной части жевательной резинки, указанную стадию добавления проводят после стадии экструзии и перед стадией вальцевания или формовки. Наполнитель может быть жидким или твердым, и в зависимости от типа ядра и материала наполнителя, последний может быть видим снаружи через ядро.

Периодический способ получения по одному из вариантов воплощения настоящего изобретения, приведенный на фиг.1a, включает стадию хранения ядер после того, как они были получены на стадии вальцевания или формовки и охлаждены.

На фиг.1b представлена технологическая схема, состоящая из последовательных стадий периодического способа получения, после указанных на фиг.1a.

Согласно настоящему изобретению сохраненные ранее ядра подвергают стадии распыления воды для смачивания, по меньшей мере, внешней поверхности каждого ядра.

Затем, когда ядра имеют заданную степень смачивания, равномерно распределенную по всей поверхности ядра, способ получения по настоящему изобретению включает стадию нанесения вещества покрытия в форме частиц на смоченную внешнюю поверхность каждого ядра.

Стадию распыления преимущественно проводят с использованием горячей воды, которая смягчает поверхность ядер и, следовательно, обеспечивает лучшую адгезию и закрепление гранул на поверхности ядер. Предпочтительно вода имеет температуру в пределах от 25°С до 75°С; и еще более предпочтительно в пределах от 30°С до 50°С.

Согласно настоящему изобретению предпочтительно применяют питьевую воду, возможно применение деминерализованной или смягченной воды.

Как указанно выше, стадию распыления проводят для смачивания внешней поверхности ядер. Для этих целей количество воды предпочтительно составляет в пределах от 0,1% до 20%, более предпочтительно в пределах от 0,5% до 10%, еще более предпочтительно в пределах от 1,0% до 5,0% по массе ядра.

Как указанно выше, способ получения по настоящему изобретению включает стадию нанесения вещества покрытия в форме частиц на смоченную внешнюю поверхность каждого ядра. Указанные частицы могут быть нанесены по внешней поверхности ядер с образованием одного или более слоев указанных частиц. Предпочтительно указанное вещество покрытия состоит из одного или более сахаров или одного или более полиолов. В качестве альтернативы указанное вещество покрытия состоит из комбинации одного или более сахаров с одним или более полиолами.

Наиболее предпочтительными полиолами являются альдиты. Наиболее предпочтительными альдитами является ксилит, сорбит, мальтит, маннит, изомальт и эритрит. Также могут быть использованы инкапсулированные или гранулированные кристаллы сахара или полиола, ароматизированные внутри или покрытые ароматизирующими агентами на поверхности.

Согласно настоящему изобретению частицы вещества покрытия имеют средний размер более чем 50 мкм, более предпочтительно в пределах от 100 мкм до 700 мкм, и более предпочтительно в пределах от 200 мкм до 500 мкм.

На стадии нанесения покрытия на смоченную внешнюю поверхность ядер жевательной резинки дополнительно к веществу покрытия в форме частиц необязательно могут быть нанесены порошкообразные агенты, такие как подсластители, подкислители, фруктовые соки, витамины, функциональные ингредиенты и ароматизаторы. Согласно способу получения по настоящему изобретению стадии распыления воды и нанесения покрытия в форме частиц могут быть проведены как периодически, так и непрерывно.

Согласно периодическому способу получения заранее определенное количество ядер (полученные со станции хранения) загружают в один или более по существу цилиндрических контейнеров («дражировочный барабан»), которые сделаны таким образом, что вращаются одновременно с распылением воды. Воду подают в каждый контейнер в заранее заданном количестве и при заранее заданной температуре, например, при использовании подходящих форсунок. Параметры способа, такие как скорость вращения дражировочного барабана и время пребывания ядер в указанном барабане, соответствующе регулируются для достижения полного, равномерного смачивания внешней поверхности ядер. При достижении заданной степени смачивания во вращающиеся контейнеры добавляют подходящее количество частиц. Указанное вращение проводят до достижения равномерного гомогенного покрытия в форме частиц на внешней поверхности ядер. Предпочтительно используют избыточное количество частиц для гарантии качественного покрытия всех ядер, находящихся в дражировочном барабане.

Когда стадия нанесения покрытия завершена, обработанные таким образом ядра выгружают из дражировочного барабана и подают на следующие стадии способа получения, как указано детально ниже. На фиг.2 приведена технологическая схема второго варианта воплощения способа получения по настоящему изобретению.

В частности, способ получения, приведенный на фиг.2, представляет собой непрерывный способ, который не включает стадию хранения, приведенную на фиг.1a и 1b; непосредственно после получения и охлаждения ядра подвергают стадии распыления воды.

За исключением стадии хранения, способ получения, приведенный на фиг.2, идентичен способу получения, приведенному на фиг.1a и 1b. В частности, согласно непрерывному способу, ядра, полученные со стадии охлаждения, подают на конвейерной ленте в один или более вращающихся дражировочных барабанов непрерывного действия на заранее заданной скорости. Используемый в непрерывном способе дражировочный барабан открыт с двух противоположных сторон для того, чтобы гарантировать непрерывную обработку подаваемых и выгружаемых ядер. В дражировочных барабанах ядра подвергают стадии распыления воды в заранее заданном количестве и при заранее заданной температуре, для того, чтобы гарантировать полное, однородное смачивание их внешней поверхности. Технологические параметры, такие как размеры дражировочных барабанов, скорость вращения, скорость прохождения и высота слоя ядер, соответственно определяют и регулируют для того, чтобы гарантировать оптимальное диспергирование воды на поверхности ядер. Влажные ядра выгружают из дражировочных барабанов и на конвейере подают на станцию обсыпки, где согласно предпочтительному варианту воплощения настоящего изобретения ядра пропускают через поток частиц или кристаллов вещества покрытия, где указанный поток подает слой частиц, присутствующих в одном или более дополнительных вращающихся дражировочных барабанах. Следовательно, ядра погружаются в слой частиц, таким образом, указанные частицы осаждаются на влажной поверхности ядер и продолжают закрепляться на указанной поверхности. Концевые секции барабанов для обсыпки перфорированы, так что избыточные частицы могут проходить через отверстия и повторно использоваться в указанном потоке.

По завершении стадий распыления и нанесения покрытия (как в периодическом, так и в непрерывном способе) покрытые ядра подвергают стадии выдержки, которая, как правило, длится около 24 часов и проводится при контролируемой температуре и влажности.

Предпочтительно после стадии выдержки способ получения по настоящему изобретению также включает стадию, на которой полученные таким образом ядра с покрытием просеиваю. Стадию просеивания предпочтительно проводят при использовании одного или более вибрационных сит, удаляя кристаллы, которые слабо адгезированы на поверхности ядер, и любые не соответствующие требованиям продукты, такие как агломераты двух или более ядер с покрытием (на профессиональном жаргоне называемые «двойня»). После стадии просеивания способ по настоящему изобретению закончен, и полученный таким образом готовый продукт (то есть, жевательная резинка, состоящая из указанных ядер с покрытием) готов к конечной стадии расфасовки. Согласно настоящему изобретению готовый продукт (то есть, жевательная резинка с покрытием), как правило, имеет процентное содержание вещества покрытия в форме частиц, составляющее более 3% от общей массы готового продукта.

Далее ниже приведены два примера по настоящему изобретению и сравнительный пример по традиционному способу.

Пример 1 (по настоящему изобретению)

Жевательную резинку с покрытием получают периодическим способом по настоящему изобретению, приведенным на Фигурах 1a и 1b, как указано выше. В Таблице 1 приведен список основных компонентов композиции, используемой для получения ядер.

Композицию подвергают экструзии с последующей формовкой с получением дискообразных ядер A. После стадии хранения указанные ядра помещают в водяную баню с температурой 35°C на 1 минуту, во вращающийся дражировочный барабан периодического действия со скоростью около 7 оборотов в минуту. В дражировочный барабан погружают около 80 кг ядер A и около 1,5 кг воды. По завершении стадии распыления, смоченные ядра A подвергают стадии нанесения кристаллов вещества покрытия. Используют кристаллы мальтита со средним размером частиц около 200 мкм. Стадию нанесения проводят во вращающемся дражировочном барабане периодического действия, в который добавляют около 8,0 кг кристаллов. Время дисперсии кристаллов на внешнюю поверхность ядер A составляет около 3 минут. По завершении стадии нанесения кристаллов, дражировочный барабан опорожняют и полученную таким образом жевательную резинку подвергают стадии выдержки в течение 24 часов при температуре 23°C и относительной влажности воздуха около 30%.

По окончанию стадии выдержки полученный продукт подвергают стадии просеивания. Готовый продукт (то есть, жевательная резинка с покрытием) имеет процентное содержание кристаллов вещества покрытия, составляющее 6% от общей массы продукта.

Пример 2 (по настоящему изобретению)

Жевательную резинку с покрытием получают непрерывным способом по настоящему изобретению, приведенным на фиг.2, как указано выше. В Таблице 2 приведен список основных компонентов композиции, используемой для получения ядер.

Композицию подвергают экструзии с последующим вальцеванием с получением ядер B с прямоугольным продольно поперечным сечением с закругленными углами (подушкообразная форма). По окончании стадии охлаждения ядра B подвергают стадии отделения. Затем при использовании конвейерной ленты ядра B подвергают стадии распыления воды при температуре 50°C в течение 30 с, во вращающемся дражировочном барабане непрерывного действия со скоростью около 5 оборотов в минуту. Скорость потока ядер B, подаваемых в дражировочный барабан, составляет около 400 кг/ч, и распыляют соответствующее количество воды, составляющее около 4,5 кг/ч. По завершении стадии распыления смоченные ядра B подают на конвейере, во второй вращающийся дражировочный барабан непрерывного действия, в котором их подвергают стадии нанесения кристаллов вещества покрытия.

Используемые кристаллы ксилита имеют средний размер частиц около 500 мкм. Около 100 кг кристаллов подают во второй дражировочный барабан, вращающийся со скоростью 10 оборотов в минуту. Время прохождения через слой кристаллов составляет около 1 минуты. По завершении стадии нанесения кристаллов полученную таким образом жевательную резинку подвергают стадии выдержки в течение 24 часов при контролируемой температуре и влажности. По окончанию стадии выдержки полученный продукт подвергают стадии просеивания.

Пример 3 (Сравнительный)

Жевательную резинку с покрытием получают традиционным способом. Ядра B получают из компонентов по Примеру 2. По окончании стадии охлаждения и отделения ядра B подвергают стадии распыления мальтитного сиропа и гуммиарабика и затем стадии нанесения кристаллов ксилита.

Помимо использования сиропа вместо воды на стадии распыления, непрерывный способ по Примеру 3 проводят с использованием того же устройства с теми же технологическими параметрами, как указано выше для непрерывного способа получения по настоящему изобретению по Примеру 2. Способ получения по настоящему изобретению имеет множество преимуществ по сравнению с известными способами.

В первую очередь, при прочих равных условиях способ по настоящему изобретению позволяет получить жевательную резинку с большим количеством частиц или кристаллов, адгезированных на поверхности ядер. Другими словами, способ получения по настоящему изобретению более эффективен по сравнению с известными способами получения, поскольку процент покрытия выше.

Ниже при сравнении этот аспект ясно виден из данных, приведенных в Таблицах 3 и 4.

Следовательно, показатели, приведенные в Таблицах 3 и 4, показывают, что способ получения по настоящему изобретению способствует более высокой адгезии кристаллов на ядрах, поскольку общая масса кристаллов, как процент от готового продукта, выше в способе получения по настоящему изобретению по сравнению с традиционным способом. Этот вывод подтверждается тем фактом, что продукт по настоящему изобретению перед стадией просеивания имеет большую массу по сравнению с продуктом по предшествующему уровню, и тем, что потеря массы по окончанию стадии просеивания (выраженная, как процент) продукта по настоящему изобретению ниже, по сравнению с продуктом по предшествующему уровню техники.

Кроме того, как указанно выше, способ получения по настоящему изобретению простой и дешевый, поскольку он не сложен, с точки зрения устройства или условий эксплуатации, типичных для способов получения с использованием сиропов. Кроме того, по меньшей мере, один вариант воплощения способа получения по настоящему изобретению может быть проведен непрерывно с получением ядра, что является преимуществом с точки зрения снижения материальных и временных затрат. Наконец, поскольку способ получения по настоящему изобретению значительно снижает получение «двойни» (два штучных изделия жевательной резинки, слипшихся вместе), что неизбежно ведет к появлению производственных отходов, способ получения по настоящему изобретению позволяет достичь более высокой продуктивности по сравнению с традиционными способами.

Настоящее изобретение относится к способу получения жевательной резинки. Способ предусматривает обработку композиции жевательной резинки с получением множества ядер. Указанная жевательная резинка включает ядро из, по меньшей мере, одной гуммиосновы и, по меньшей мере, одного подсластителя. Далее распыляют воду в жидком состоянии в количестве от 0,1% до 20% по массе ядра для смачивания внешней поверхности каждого ядра. Затем наносят на смоченную внешнюю поверхность каждого ядра, по меньшей мере, одно вещество покрытия в форме частиц со средним размером от 100 мкм до 700 мкм. Вещество покрытия выбирают из cахаров, полиолов и их комбинаций. Изобретение позволяет получить жевательную резинку со слоем покрытия, полученным нанесением покрывающего вещества в форме частиц на ядро, избегая при этом использования сиропа в качестве адгезивного агента, и сократить продолжительность процесса производства. 2 н. и 12 з.п. ф-лы, 3 ил., 4 табл., 3 пр.

1. Способ получения жевательной резинки, где указанная жевательная резинка включает ядро, сформированное, по меньшей мере, одной гуммиосновой и, по меньшей мере, одним подсластителем, где указанный способ состоит из следующих стадий:

a) обработка композиции жевательной резинки с получением множества ядер;

b) распыление жидкости, состоящей из воды в жидком состоянии в количестве в пределах от 0,1% до 20% по массе ядра, для смачивания внешней поверхности каждого ядра и

c) нанесение на смоченную внешнюю поверхность каждого ядра, по меньшей мере, одного вещества покрытия в форме частиц со средним размером в пределах от 100 мкм до 700 мкм.

2. Способ по п.1, где указанная вода в жидком состоянии представляет собой воду с температурой в пределах от 20°C до 100°C; предпочтительно в пределах от 25°C до 75°C и еще более предпочтительно в пределах от 30°C до 50°C.

3. Способ по п.1, где количество воды предпочтительно составляет в пределах от 0,5% до 10%, предпочтительно в пределах от 1,0% до 5,0% по массе ядра.

4. Способ по п.1, где вода представляет собой питьевую воду, деминерализованную воду или смягченную воду.

5. Способ по п.1, где вещество покрытия в форме частиц выбирают из форм аморфного порошка, гранул, инкапсулята или кристаллов и их комбинаций.

6. Способ по п.1, где вещество покрытия выбирают из сахаров, полиолов и их комбинаций.

7. Способ по п.5 или 6, где вещество покрытия представляет собой альдит.

8. Способ по п.7, где альдит выбирают из ксилита, сорбита, мальтита, маннита, изомальта и эритрита.

9. Способ по п.1, где частицы указанного вещества покрытия имеют средний размер в пределах от 200 мкм до 500 мкм.

10. Способ по п.1, где вещество покрытия в форме частиц смешивают, по меньшей мере, с одним порошкообразным агентом, выбранным из группы, состоящей из подсластителей, подкислителей, фруктовых соков, витаминов, функциональных ингредиентов, ароматизаторов и их комбинаций.

11. Способ по п.1, где вещество покрытия в форме частиц нанесено полностью или частично как ингредиент с ароматизирующей функцией, предпочтительно в форме масла.

12. Способ по п.1, где указанные ядра отформованы в дискообразную, цилиндрическую, кубическую или сферическую форму с продольно поперечным сечением в форме ромба, прямоугольника или прямоугольника с закругленными углами.

13. Способ по п.1, дополнительно включающий добавление вещества с функцией наполнения ядер жевательной резинки.

14. Жевательная резинка, полученная способом по пп.1-13.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| ЕР 1474994 А1, 10.11.2004 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| НЕ СОДЕРЖАЩИЕ САХАРА ТВЕРДЫЕ ПОКРЫТИЯ (ГЛАЗУРИ), ПОЛУЧЕННЫЕ ИЗ ЖИДКОГО МАЛЬТИТА, СОДЕРЖАЩЕГО ФРАКЦИЮ DP | 2003 |

|

RU2313222C2 |

Авторы

Даты

2014-01-10—Публикация

2009-05-12—Подача