Изобретение относится к устройствам для бурения нефтяных и газовых скважин, а именно к циркуляционным клапанам (или циркуляционным переводникам) бурильной колонны, позволяющим многократно переключать поток текучей среды - бурового раствора из внутреннего пространства бурильной колонны в затрубное. Основное назначение циркуляционных клапанов – доставка кольматационных материалов в место поглощения бурового раствора в скважине в обход элементов низа компоновки бурильной колонны, через которые запрещается прокачивать кольматанты, без подъема и разборки колонны бурильных труб. Циркуляционные клапаны (переводники) имеют неактивированное состояние, когда закрыты боковые циркуляционные порты и буровой раствор в полном объеме проходит через центральный канал устройства к элементам низа бурильной колонны, и активированное состояние, когда центральный канал перекрыт, открыты боковые циркуляционные порты и буровой раствор в полном объеме проходит через циркуляционные порты в затрубное пространство.

Известен циркуляционный клапан бурильной колонны по патенту US №7347288 (опубл. 01.06.2006), содержащий корпус с циркуляционными портами, поршень с радиальными отверстиями и центральным каналом с возможностью перемещения вдоль оси корпуса, седло, расположенное в центральном канале поршня, пружину, поджимающую поршень, шароуловитель для улавливания шаров ниже по потоку бурового раствора, в состав клапана входят сбрасываемые активационные шары и деактивирующие шары, с нижней стороны и с верхней стороны относительно циркуляционных портов в корпусе выполнены по две внутренние канавки, в которые установлены четыре уплотнения, активационный шар выполнен деформируемым.

Активация циркуляционного клапана осуществляется сбросом в бурильную колонну активационного шара, который потоком промывочной жидкости перемещается и самоустанавливается в седло поршня, закрывая центральный канал, поршень под давлением жидкости перемещается вниз по потоку и открывает циркуляционные порты.

Циркуляционные порты активированного циркуляционного клапана закрываются под действием пружины при остановке циркуляции, например, при смене прокачиваемой жидкости, предотвращая обратный переток промывочной жидкости из кольцевого пространства в бурильную колонну.

Деактивация циркуляционного клапана осуществляется сбросом в бурильную колонну двух металлических шаров деактивации, которые потоком промывочной жидкости перемещаются в порты и закрывают их, происходит рост давления внутри бурильной колонны, активационный шар под давлением жидкости деформируется и продавливается через седло поршня в шароуловитель, деактивационные шары также перемещаются в шароуловитель. Поршень под действием пружины устанавливается в первоначальное положение, закрывая порты. Шароуловитель рассчитан на размещение определенного количества шаров.

Недостатком данного циркуляционного клапана является то, что активационный шар выполнен деформируемым и деактивация циркуляционного клапана основана на механизме продавливания шара активации через седло. Основными видами используемых деформируемых материалов в данном виде техники используются резина и пластмасса твердостью от 70 ШорА до 100 ШорА. Специалистами ООО «Гидробур-сервис» экспериментальным путем определено, что применение деформируемых активационных шаров обеспечивает давление деактивации (давление продавки активационного шара через седло) в диапазоне от 50 до 150 атм. При данном диапазоне давления деактивации очень часто происходит самопроизвольная деактивация (продавливание активационного шара через седло) ранее активированного циркуляционного клапана во время прокачки вязкого кольматационного материала, т.к. давление продавливания вязкого материала может достигать значений до 320 атм. на устье. Основной риск самопроизвольной деактивации циркуляционного клапана – зашламовать кольматирующим материалом элементы низа бурильной колонны (телеметрическая система, двигатель, долото), после чего процесс бурения будет невозможным. Применение деформируемых активационных шаров не обеспечивает надежность процесса доставки кольматационного вязкого материала в зоны поглощения бурового раствора в затрубное пространство, т.е. не обеспечивает надежное целевое функционирование устройства.

Другим недостатком данного циркуляционного клапана является то, что внутренние канавки для уплотнения циркуляционных портов выполнены в корпусе. Корпус циркуляционного клапана изготавливается из высокопрочной хромомолибденовой стали (40ХН2МА, 38ХН3МФА, 40ХН, 40ХГМА, AISI 4330, AISI 4140 и т.п.), применяемой для элементов бурильной колонны, которая подвержена коррозии. Коррозия металла в канавках корпуса нарушает герметичность уплотнения в контакте с эластичным уплотнением при эксплуатации в течении 300…400 часов при ресурсе на данный вид оборудования более 2000 часов эксплуатации. Кроме того, канавки с обеих сторон портов корпуса расположены на расстоянии от 300 до 800 мм от торца детали, что технологически затрудняет их качественное изготовление в соответствии с требованиями по точности выполнения диаметральных размеров, биению канавок относительно поверхности скольжения уплотняемой детали и шероховатости уплотняемой поверхности в канавках, предъявляемых к элементам уплотнений в общем машиностроении. Учитывая вышесказанное, коррозия и низкое качество изготовления внутренних канавок корпуса приводит к нарушению герметичности портов корпуса при сравнительно небольшом времени наработки на циркуляционный клапан, снижая его ресурс и надежность при эксплуатации. Разгерметизация портов циркуляционного клапана делает дальнейший процесс бурения невозможным.

Другим недостатком данного циркуляционного клапана является то, что во внутренние канавки корпуса для герметизации циркуляционных портов установлены четыре эластичных уплотнения - по два уплотнения с каждой стороны портов, когда достаточно только по одному. Каждое из эластичных уплотнений создает сопротивление движению поршня, равное 20…25 кгс, и, соответственно, в сумме четыре уплотнения создают сопротивление 80…100 кгс. Учитывая, что на конце хода пружина имеет усилие от 140 кгс (для малых типоразмеров циркуляционных клапанов), четыре уплотнения создают сопротивление до 72% от силы пружины. Остаточного усилия пружины недостаточно для надежной деактивации циркуляционного клапана (при закрытии циркуляционных портов) при сопротивлении поршнем действующей на него гидродинамической силы при движении поршня наверх против потока бурового раствора. Таким образом, увеличенное количество эластичных уплотнений снижает вероятность успешного проведения операции деактивации и надежное герметичное закрытие портов циркуляционного клапана. Разгерметизация портов циркуляционного клапана делает дальнейший процесс бурения невозможным.

Наиболее близким к заявляемому изобретению является циркуляционный клапан бурильной колонны по патенту RU №2681774 (опубл. 26.02.2018), содержащий корпус с циркуляционными портами, гильзу, неподвижно установленную в корпус, поршень с радиальными отверстиями и центральным каналом с возможностью перемещения вдоль оси гильзы, пружину, поджимающую поршень, гильза имеет наружные неподвижные уплотнения для обеспечения герметичности портов, поршень имеет наружные подвижные уплотнения для обеспечения герметичности портов, устройство для улавливания шаров ниже по потоку бурового раствора, установленное в скрепленный ниже с корпусом переводник, в состав циркуляционного клапана входят сбрасываемые активационные шары и деактивирующие шары. Активационный шар выполнен с возможностью деформации и прохождения через седло поршня. Данный циркуляционный клапан выбран за прототип.

Активация и деактивация циркуляционного клапана осуществляется аналогичным способом, описанным выше.

Недостатком данного циркуляционного клапана является то, что активационный шар выполнен деформируемым и деактивация циркуляционного клапана основана на механизме продавливания шара активации через седло. Как описано выше, применение деформируемых активационных шаров не обеспечивает надежность процесса доставки кольматационного вязкого материала в зоны поглощения бурового раствора в затрубное пространство из-за высокой вероятности самопроизвольной деактивации (продавливания активационного шара через седло) циркуляционного клапана, т.е. не обеспечивает надежное целевое функционирование устройства.

Другим недостатком данного циркуляционного клапана является то, что на поршне выполнены наружные подвижные уплотнения, которые в неактивированном состоянии циркуляционного клапана находятся с обеих сторон циркуляционных портов и герметизируют порты, в активированном состоянии оба уплотнения перемещаются вниз относительно портов. В активированном состоянии через порты циркуляционного клапана прокачивается кольматирующий материал, содержащий в большинстве случаев скорлупу орехов, мел и древесную стружку, который под большим давлением запрессовывается в открытый сверху над верхним уплотнением поршня зазор между гильзой и поршнем и далее при операции деактивации создает за счет увеличенного трения сопротивление движению поршня наверх. Усилия пружины недостаточно, чтобы поршень герметично закрыл циркуляционные порты. А также верхнее уплотнение поршня при движении поршня наверх должно очистить кольцевое пространство между поршнем и гильзой от запрессованного кольматирующего материала, при этом очень вероятно повреждение твердыми частицами кольматанта подвижного верхнего уплотнения поршня, что приводит к потере герметичности циркуляционного клапана. Таким образом, наружные подвижные уплотнения поршня не обеспечивают надежное целевое функционирование устройства.

Предлагаемым изобретением решается задача повышения показателей бурения скважин при повышении надежности устройства.

Техническим результатом изобретения является повышение ресурса и надежности срабатывания циркуляционного клапана при бурении скважин за счет применения механизма срезания активационного шара и уплотнений циркуляционных портов по поршню, что позволяет производить закачку всех типов кольматационных и изолирующих материалов в зоны поглощения промывочной жидкости; улучшить очистку ствола скважины путем увеличения расхода промывочной жидкости (в частности - при бурении горизонтальных скважин и скважин с большим отходом забоя от вертикали); произвести восстановление параметров буровых растворов; а также замещение технологических жидкостей в ходе освоения/заканчивания и ремонта скважин.

Для достижения указанного технического результата циркуляционный клапан бурильной колонны содержит корпус, два закрепленных в корпусе циркуляционных порта с расходными отверстиями, гильзу, неподвижно зафиксированную внутри корпуса циркуляционными портами, поршень с радиальными отверстиями и центральным каналом, внутри которого размещено седло, уплотнения циркуляционных портов, пружину, поджимающую поршень, активационные и деактивационные шары, переводник с устройством для улавливания шаров, при этом седло имеет внутренний уплотнительный диаметр для герметичной посадки шара активации, который меньше, чем диаметр активационного шара на 0,01…1%, ниже по потоку бурового раствора относительно уплотнительного диаметра седло имеет внутренние выступы для удержания активационного шара, суммарная площадь внутренних выступов седла в поперечном сечении составляет 1…15% от площади поперечного сечения активационного шара, активационный шар имеет твердость от 95 ШорА до 90 ШорD, гильза выполнена из нержавеющего материала, уплотнения циркуляционных портов со стороны поршня неподвижно установлены во внутренних канавках гильзы с обеих сторон относительно портов, во внутренние канавки гильзы установлены опорно-центрирующие кольца поршня.

Отличительными признаками предлагаемого циркуляционного клапана бурильной колонны от указанного выше известного, наиболее близкого к нему, является то, что седло имеет внутренний уплотнительный диаметр для герметичной посадки шара активации, который меньше, чем диаметр активационного шара на 0,01…1%, ниже по потоку бурового раствора относительно уплотнительного диаметра седло имеет внутренние выступы для удержания шара активации, суммарная площадь внутренних выступов седла в поперечном сечении составляет 1…15% от площади поперечного сечения шара активации, активационный шар имеет твердость от 95 ШорА до 90 ШорD, гильза выполнена из нержавеющего материала, уплотнения циркуляционных портов со стороны поршня неподвижно установлены во внутренних канавках гильзы с обеих сторон относительно портов, во внутренние канавки гильзы установлены опорно-центрирующие кольца поршня.

Благодаря наличию этих признаков предлагаемая конструкция повышает ресурс и надежность работы циркуляционного клапана при использовании буровых растворов, включающих абразивные и кольматационные материалы, повышает технико-экономические показатели бурения и предупреждает осложнения и аварии при бурении за счет надежного удержания активационного шара в седле в активированном состоянии при прокачке кольматирующего материала через устройство, надежного и герметичного закрытия циркуляционных портов при деактивации, обеспечения герметичности циркуляционных портов.

На прилагаемых фигурах иллюстрируется сущность изобретения.

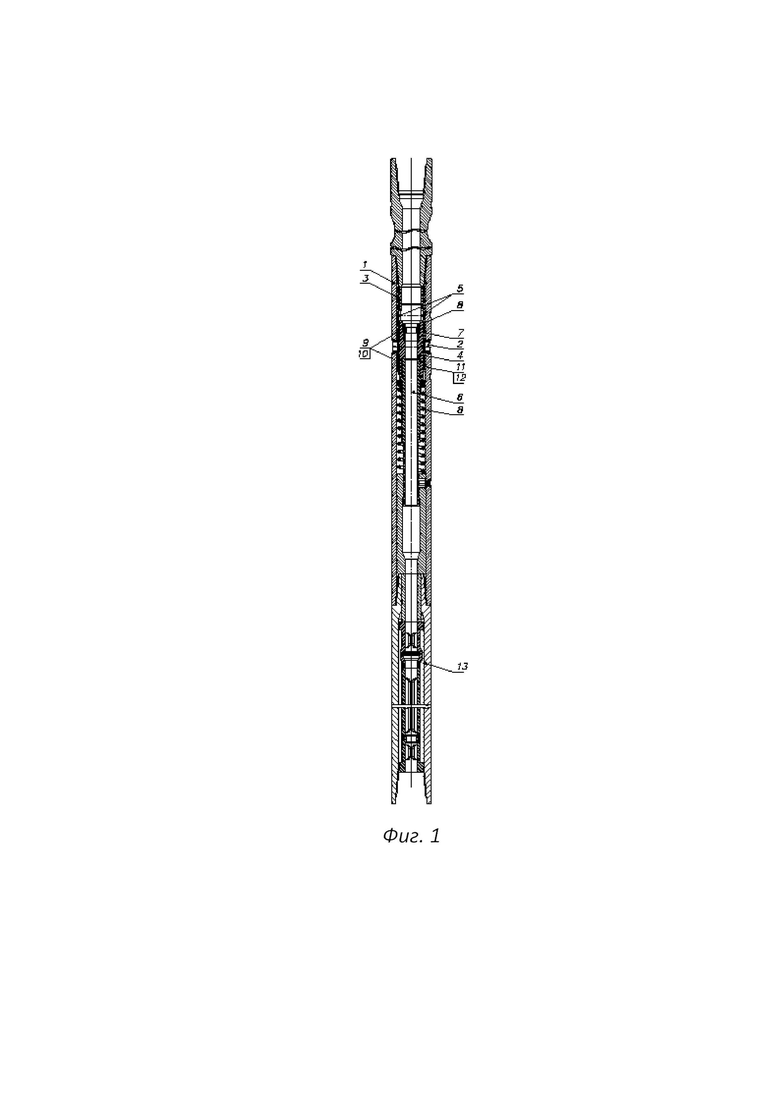

На фиг. 1 показано устройство циркуляционного клапана;

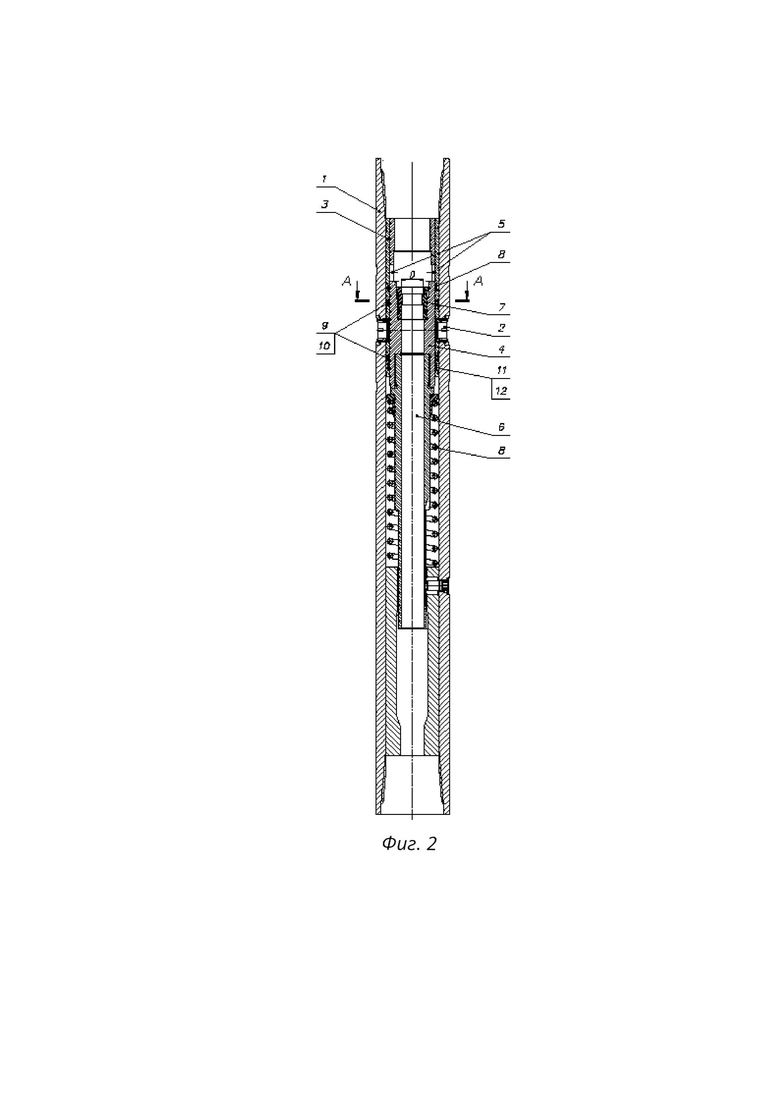

На фиг. 2 показано устройство клапанного узла циркуляционного клапана.

На фиг. 3 показано поперечное сечение седла циркуляционного клапана.

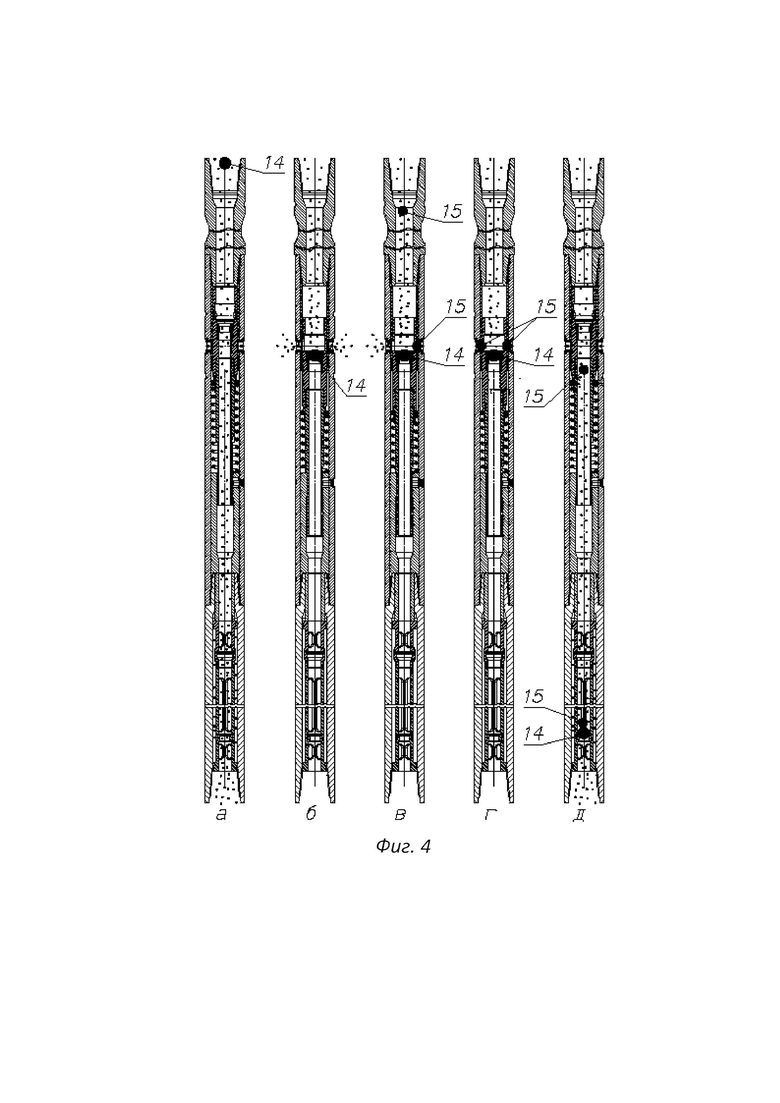

На фиг. 4 показан принцип действия циркуляционного клапана.

Циркуляционный клапан (фиг.1) содержит корпус 1 с двумя циркуляционными портами 2, внутри которого установлена гильза 3, подвижный в осевом направлении поршень 4 с радиальными отверстиями 5 и центральным каналом 6, седло 7, установленное в центральном канале поршня 4, пружину 8, поджимающую поршень 4 вверх, уплотнения 9 циркуляционных портов со стороны поршня во внутренних канавках 10 гильзы и опорно-центрирующие кольца 11 поршня во внутренних канавках 12 гильзы, переводник с устройством для улавливания шаров 13 (фиг.13). В комплект поставки с циркуляционным клапаном входят активационные шары 14 и деактивационные шары 15.

Седло 7 изготовлено из стали 95Х18 с высокой твердостью, благодаря чему оно меньше подвержено гидроабразивному износу, механическому износу и коррозии при прохождении через циркуляционный клапан бурового раствора с массовым содержанием абразива (песка) до 3%.

Активационный шар 14 выполнен твердостью от 95 ШорА до 90 ШорD и при его установке в седло 7 на уплотнительный диаметр D, диаметр которого меньше, чем диаметр активационного шара на 0,01…1%, обеспечивается герметичность перекрытия центрального канала 6 в поршне при целевом использовании циркуляционного клапана.

Стабильное давление деактивации устройства 150…200 атм. обеспечивается механизмом срезания активационного шара твердостью от 95 ШорА до 90 ШорD внутренними выступами седла 7 (см. фиг.3), суммарная площадь которых в поперечном сечении составляет 1…15% от площади поперечного сечения шара активации. Главными характеристиками геометрии внутренних выступов седла 7 являются их ширина s и внутренний диаметр d (фиг.2).

Уплотнения 9 циркуляционных портов со стороны поршня (фиг.3) неподвижно установлены во внутренних канавках 10 гильзы 3 с обеих сторон относительно циркуляционных портов 2, благодаря чему во время деактивации циркуляционного клапана при движении поршня 4 наверх уплотнения 9 не очищают кольцевой зазор между поршнем 4 и гильзой 3 от кольматирующего материала, дополнительно не уплотняя его в зазоре, не снижая эффективность работы пружины 8 и не создавая сопротивления движению поршня 4 наверх для надежного герметичного закрытия циркуляционных портов.

Также во внутренние канавки 12 гильзы 3 установлены опорно-центрирующие кольца 11 поршня, центрирующие поршень 4 относительно уплотнений 9 и относительно гильзы 3 для обеспечения равного кольцевого зазора по всей окружности между поршнем 4 и гильзой 3 в любом положении поршня 4 (активированном и неактивированном). Это обеспечивает надежную работу уплотнений 9 в абразивной среде и при попадании в зазор между гильзой 3 и поршнем 4 кольматирующего материала, а также исключает перекос и заклинку поршня 4 при деактивации циркуляционного клапана во время его движения наверх во внутреннем неочищенном от кольматирующего материала диаметре гильзы 3.

Циркуляционный клапан устанавливается в компоновку низа бурильной колонны (далее КНБК) выше телеметрической системы и предназначен для переключения потока промывочной жидкости из внутреннего пространства бурильной колонны в затрубное в месте его установки через циркуляционные порты корпуса. Циркуляционный клапан имеет два режима работы: активированный и неактивированный (фиг.4).

В неактивированном режиме работы циркуляционные порты корпуса закрыты, и весь объем прокачиваемой промывочной жидкости проходит через циркуляционный клапан от буровых насосов к долоту.

В активированном состоянии циркуляционные порты корпуса открыты, сообщая кольцевое затрубное пространство с бурильной колонной, центральное отверстие закрыто, бурильная колонна разобщена с элементами КНБК, находящимися ниже переводника, весь объем прокачиваемой промывочной жидкости проходит через циркуляционные порты корпуса в кольцевое затрубное пространство.

Его активация позволяет решать следующие задачи:

- закачка всех типов кольматационных и изолирующих материалов в зоны поглощения промывочной жидкости;

- улучшение очистки ствола скважины путем увеличения расхода промывочной жидкости (в частности - при бурении горизонтальных скважин и скважин с большим отходом забоя от вертикали);

- восстановление параметров буровых растворов;

- замещение технологических жидкостей в ходе освоения/заканчивания и ремонта скважин.

На фиг. 4 представлен принцип действия циркуляционного клапана.

При работе циркуляционного клапана в составе КНБК в неактивированном состоянии весь объем бурового раствора проходит через циркуляционный клапан. Для активации циркуляционного клапана бросают активационный шар 14 (фиг. 5, а). Активационный шар устанавливается потоком бурового раствора в седло 7 поршня 4, закрывая центральное отверстие 6 поршня 4. Под действием давления бурового раствора поршень 4 перемещается вниз, открывая циркуляционные порты 2 для прохождения бурового раствора в затрубное пространство. Циркуляционный клапан активирован, весь объем бурового раствора через циркуляционные порты идет из бурильной колонны в затрубное пространство (фиг. 5, б). Для деактивации циркуляционного клапана с целью возобновления циркуляции бурового раствора внутри бурильной колонны бросают два металлических деактивационных шара 15 (фиг. 5, в). Два металлических деактивационных шара 15 устанавливаются потоком бурового раствора в циркуляционные порты 2, полностью перекрывая поток (фиг. 5, г). Давление бурового раствора увеличивается, активационный шар 14 под действием давления срезается выступами седла 7 и проходит через седло 7 поршня 4, открывая центральное отверстие 6 поршня, и улавливается в переводнике с устройством для улавливания шаров 13 (фиг. 5, д). Поршень 4 под действием пружины 8 закрывает порты 2 и выталкивает из портов металлические деактивационные шары 15 (фиг. 5, д). Деактивационные шары также улавливаются в переводнике с устройством для улавливания шаров 13. Весь объем бурового раствора проходит через циркуляционный клапан. Циркуляционный клапан с устройством для улавливания шаров удерживает прошедшие через него шары.

Специалистами ООО «Гидробур-сервис» экспериментальным путем на испытательном стенде подобраны наружный диаметр активационного шара и внутренний уплотнительный диаметр седла для герметичной посадки шара в седло. Определено, что если между уплотнительным диаметром седла и активационным шаром при его посадке в седло присутствует зазор (т.е. внутренний уплотнительный диаметр седла больше диаметра активационного шара), то не обеспечивается герметичность перекрытия центрального канала циркуляционного клапана и часть жидкости проходит через центральное отверстие поршня. Установлено, что если седло имеет внутренний уплотнительный диаметр меньше, чем диаметр активационного шара на 0,01…1%, то обеспечивается герметичная посадка шара в седло. Увеличение натяга в посадке активационного шара в седле (седло имеет внутренний уплотнительный диаметр меньше, чем диаметр активационного шара, более, чем 1%) нецелесообразно с конструкторской точки зрения, т.к. не дает дополнительного положительного эффекта, а наоборот, может привести к преждевременному разрушению шара.

Специалистами ООО «Гидробур-сервис» экспериментальным путем подобраны наружный диаметр, твердость активационного шара и суммарная площадь внутренних выступов седла в поперечном сечении для обеспечения срезки и прохождения шара через седло при давлении бурового раствора 150…200 атм. Экспериментальным путем на испытательном стенде подобрана твердость материала активационных шаров от 95 ШорА до 90 ШорD. Экспериментальным путем установлено, что в данном диапазоне твердости обеспечивается требование по давлению продавливания активационного шара через седло в диапазоне 150…200 атм. В случае использования шаров активации с меньшей твердостью (до 95 ШорА) давление деактивации составляло 50…120 атм., что не соответствует эксплуатационным характеристикам устройства. Активационные шары с твердостью более 90 ШорD не изготавливались и, соответственно, не испытывались на стендовом оборудовании в составе циркуляционного клапана, т.к. на рынке пластмасс очень мало материалов в данном диапазоне твердости (90…100 ШорD).

Экспериментальным путем в ООО «Гидробур-сервис» на испытательном стенде установлено, что для циркуляционных клапанов типоразмеров 106 и 120 мм обеспечивается давление срезки активационного шара 150…200 атм., когда суммарная площадь внутренних выступов седла в поперечном сечении составляет 1…5% от площади поперечного сечения активационного шара, а для циркуляционного клапана типоразмера 170 мм – когда суммарная площадь внутренних выступов седла в поперечном сечении составляет 6…15% от площади поперечного сечения активационного шара. Указанный диапазон площади перекрытия двух элементов (шара и выступов седла) позволяет устанавливать (настраивать) на заводе-изготовителе требуемое давление деактивации циркуляционного переводника: минимальное перекрытие соответствует давлению деактивации 150 атм., максимальное перекрытие соответствует давлению деактивации 200 атм.

В ООО «Гидробур-сервис» по результатам опытно-промышленных испытаний циркуляционных клапанов подобран материал седла и гильзы, который соответствует требованиям по физико-механическим и трибологическим свойствам, требований к коррозионной стойкости. Выбран материал – коррозионностойкая сталь 95Х18.

В ООО «Гидробур-сервис» по результатам опытно-промышленных испытаний циркуляционных клапанов подтверждена эффективность использования неподвижно установленных уплотнений циркуляционных портов со стороны поршня и опорно-центрирующих колец поршня во внутренних канавках гильзы. Все опытно-промышленные образцы циркуляционных клапанов после эксплуатации в скважинах устанавливались на стендовое оборудование ООО «Гидробур-сервис» и успешно прошли испытания по проверке их герметичности и работоспособности.

В ходе опытно-промышленных испытаний циркуляционных клапанов в присутствии инженера от ООО «Гидробур-сервис» на буровой и технической поддержки со стороны авторов выявлено, что при плотности бурового раствора более 1200 кг/м3 и ограниченном по технологическим причинам расходе бурового раствора до 12 л/сек до циркуляционного клапана типоразмера 120 мм не удается внутри бурильной колонны труб доставить активационный шар, чтобы активировать циркуляционный клапан. Материалы используемых активационных шаров имеют плотность до 1200 кг/м3 и при плотности, меньшей плотности бурового раствора стремятся всплыть на поверхность. Для подобных условий, когда вероятность всплытия активационного шара высока, авторами разработан утяжеленный активационный шар, который на момент написания заявки на изобретение находится на этапе стендовых испытаний.

Предлагаемая конструкция циркуляционного клапана повышает ресурс и надежность срабатывания циркуляционного клапана при бурении скважин за счет применения механизма срезания активационного шара и уплотнений циркуляционных портов по поршню, установленных неподвижно в нержавеющую гильзу, повышает технико-экономические показатели бурения и предупреждает осложнения и аварии бурильного инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИРКУЛЯЦИОННЫЙ ПЕРЕВОДНИК | 2017 |

|

RU2658851C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2682271C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2015 |

|

RU2599120C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2774306C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2681774C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2015 |

|

RU2599119C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2023 |

|

RU2835463C1 |

| Циркуляционный переводник | 2019 |

|

RU2755981C2 |

| ЦИРКУЛЯЦИОННЫЙ ПЕРЕВОДНИК С МЕХАНИЗМОМ АКТИВАЦИИ И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2015 |

|

RU2711522C2 |

| Способ крепления потайной обсадной колонны ствола с вращением и цементированием зоны выше продуктивного пласта | 2020 |

|

RU2745147C1 |

Изобретение относится к устройствам для бурения нефтяных и газовых скважин, а именно к циркуляционным клапанам. Устройство содержит корпус, два закрепленных в корпусе циркуляционных порта с уплотнениями, пружину, поджимающую поршень, активационные и деактивационные шары, переводник с устройством для улавливания шаров, гильзу, неподвижно зафиксированную внутри корпуса циркуляционными портами, поршень с радиальными отверстиями и центральным каналом. Внутри поршня размещено седло, имеющее внутренний уплотнительный диаметр для герметичной посадки активационного шара, который меньше, чем диаметр активационного шара на 0,01…1%. Ниже по потоку бурового раствора относительно уплотнительного диаметра седло имеет внутренние выступы для удержания активационного шара, суммарная площадь внутренних выступов седла в поперечном сечении составляет 1…15% от площади поперечного сечения активационного шара, активационный шар имеет твердость от 95 ШорА до 90 ШорD. Уплотнения циркуляционных портов со стороны поршня неподвижно установлены во внутренних канавках гильзы с обеих сторон относительно циркуляционных портов. Во внутренние канавки гильзы установлены опорно-центрирующие кольца поршня. Гильза выполнена из коррозионно-стойкого материала. Повышается ресурс и надежность срабатывания, улучшается очистка ствола скважины, обеспечивается возможность восстановления параметров бурового раствора и замещения технологических жидкостей. 1 з.п. ф-лы, 4 ил.

1. Циркуляционный клапан, содержащий корпус, два закрепленных в корпусе циркуляционных порта, гильзу, неподвижно зафиксированную внутри корпуса циркуляционными портами, поршень с радиальными отверстиями и центральным каналом, внутри которого размещено седло, уплотнения циркуляционных портов, пружину, поджимающую поршень, активационные и деактивационные шары, переводник с устройством для улавливания шаров, отличающийся тем, что седло имеет внутренний уплотнительный диаметр для герметичной посадки активационного шара, который меньше, чем диаметр активационного шара на 0,01…1%, ниже по потоку бурового раствора относительно уплотнительного диаметра седло имеет внутренние выступы для удержания активационного шара, суммарная площадь внутренних выступов седла в поперечном сечении составляет 1…15% от площади поперечного сечения активационного шара, активационный шар имеет твердость от 95 ШорА до 90 ШорD, уплотнения циркуляционных портов со стороны поршня неподвижно установлены во внутренних канавках гильзы с обеих сторон относительно циркуляционных портов, а во внутренние канавки гильзы установлены опорно-центрирующие кольца поршня, при этом гильза выполнена из коррозионно-стойкого материала.

2. Циркуляционный клапан по п. 1, отличающийся тем, что активационный шар выполнен составным с внешней оболочкой из материала твердостью от 95 ШорА до 90 ШорD и с установленным в оболочку внутренним элементом из материала с плотностью, большей, чем плотность оболочки.

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2681774C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2015 |

|

RU2599120C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2015 |

|

RU2599119C1 |

| ЦИРКУЛЯЦИОННЫЙ ПЕРЕВОДНИК | 2017 |

|

RU2658851C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2682271C1 |

| СКВАЖИННЫЙ ИНСТРУМЕНТ ДЛЯ ЦИРКУЛЯЦИИ ТЕКУЧЕЙ СРЕДЫ В СТВОЛЕ СКВАЖИНЫ, СИСТЕМА ЦИРКУЛЯЦИИ ТЕКУЧЕЙ СРЕДЫ В СТВОЛЕ СКВАЖИНЫ И СПОСОБ ЦИРКУЛЯЦИИ ТЕКУЧЕЙ СРЕДЫ В СТВОЛЕ СКВАЖИНЫ (ВАРИАНТЫ) | 2008 |

|

RU2440482C1 |

| 0 |

|

SU168206A1 | |

| 0 |

|

SU166516A1 | |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 0 |

|

SU194815A1 |

| DE 60123630 D1, 16.11.2006 | |||

| US 9745828 B2, 29.08.2017 | |||

| WO 2016146998 A1, 22.09.2016. | |||

Авторы

Даты

2021-02-16—Публикация

2020-07-08—Подача