Область техники, к которой относится изобретение

Настоящее изобретение относится к насосу высокого давления. В частности, изобретение относится к насосу для нагнетания густого, высоковязкого материала, такого как мастика.

Уровень техники

Мастичные материалы все чаще используются в качестве герметиков для производства продукции, особенно в автомобилестроении. Обычно мастичный материал наносится на продукт (например, на части транспортного средства) по мере перемещения продукта через разные этапы производственного процесса, например, на разных постах производственной линии. Когда требуется применить мастику, оператор просто достает до пистолета для нанесения мастики, подключенному к выходу контура для мастики, который питается мастикой под высоким давлением. Высокое давление обеспечивается насосом. Обычно используемые насосы представляют собой гидравлические или пневматические насосы объемного действия.

Однако, поскольку мастики очень густые и вязкие, производительность и давление, которые могут обеспечить обычные насосы, означают, что контуры должны быть короткими, так что мастичные насосы и резервуары перекачиваемых мастичных материалов должны находиться вблизи постов, где расположены выходы. Еще одна проблема заключается в том, что текучие среды имеют тенденцию к сгущению, и могут даже затвердеть, если они остаются неподвижными слишком долго, например, в течение ночи или в выходные дни, когда производство не используется. На больших производственных линиях эти проблемы означают, что большое количество контуров нагнетания мастики установлено вблизи точек, в которых используется мастика, с соответствующим большим количеством насосов и емкостей для хранения (резервуаров).

Еще одна проблема, связанная с перекачкой мастики в этих ситуациях - сложности с работой насоса при очень низких скоростях, когда используется небольшое количество мастики, но при этом для подачи все еще требуется давление.

Аналогичные проблемы могут возникать и с другими высоковязкими текучими средами, такими как эпоксидные материалы или другие типы связующих.

Это изобретение, таким образом, было разработано для обеспечения насоса, который преодолевает или устраняет вышеупомянутые проблемы.

Сущность изобретения

Согласно первому аспекту настоящего изобретения, предлагается насос объемного действия для нагнетания текучей мастики. Насос содержит несколько цилиндров, каждый из которых имеет поршень, обеспечивающий возможность возвратно-поступательного движения внутри цилиндра. Движение поршня в первом направлении всасывает текучую среду в цилиндр, а движение во втором, противоположном направлении, -нагнетает текучую среду из цилиндра. Электродвигатель с переменной скоростью передает приводное усилие на кулачковый механизм, обеспечивающий возвратно-поступательное движение поршней. Кулачковый механизм содержит кулачки, имеющие форму и выполненные с возможностью приведения в движение каждого поршня в первом направлении менее чем за половину цикла вращения и приведения в движение во втором направлении в течение оставшейся части цикла вращения. Кулачки выполнены с возможностью приведения в движение поршней не синфазно друг к другу.

В вариантах осуществления насос объемного действия содержит три или более цилиндров, причем кулачки выполнены с возможностью приведения в движение поршней так, что в любом положении цикла вращения более половины поршней приводилось в движение во втором направлении. Наличие более половины поршней, приводимых в движение во втором направлении, имеет то преимущество, что большая поверхность поршней используется для передачи силы к текучей среде, тем самым создавая больший поток текучей среды. Такая конфигурация также приводит к более низким механическим воздействиям на кулачок, чем это было бы, если бы эквивалентный поток текучей среды производился бы менее чем половиной поршней.

В вариантах осуществления кулачки расположены так, что изменение направления движения любого поршня со второго направления на первое направление происходит за угол менее 5 (или даже менее 2) градусов вращения кулачков после изменения направления другого поршня с первого направления на второе направление. Это обеспечивает то, что увеличенное количество поршней перекачивает текучую среду перед каждым изменением направления поршня со второго направления на первое направление.

Для поршня изменение направления в конце хода не происходит мгновенно, потому что поршень должен замедлиться, прежде чем он ускорится в противоположном направлении. Поэтому, в обычном насосе, в котором два поршня изменяют направление одновременно, есть короткое время, в течение которого ни один из поршней не нагнетает с полным давлением. Это приводит к кратковременному падению давления выходящей текучей среды. В вариантах осуществления изобретения, описанных в предыдущем абзаце, в течение короткого времени оба поршня перемещаются во втором направлении, тем самым уменьшая это падение давления.

В вариантах осуществления электродвигатель с переменной скоростью является электродвигателем переменного тока. Электродвигатель переменного тока может иметь инвертор, причем инвертор имеет векторное управление с обратной связью. Электродвигатель переменного тока может иметь датчик положения вала, формирующий сигнал для инвертора, указывающий положение ротора,. Электродвигатель переменного тока может содержать принудительный конвекционный вентилятор, выполненный с возможностью подачи охлаждающего воздуха на обмотки двигателя.

Согласно второму аспекту настоящего изобретения, предлагается насос объемного действия для нагнетания текучей мастики, который содержит несколько цилиндров, каждый из которых имеет поршень, выполненный с возможностью возвратно-поступательного движения внутри цилиндра. Движение поршня в первом направлении всасывает текучую среду в цилиндр, а движение во втором, противоположном направлении, -нагнетает текучую среду из цилиндра. Электродвигатель переменного тока с переменной скоростью передает приводное усилие на кулачковый механизм, обеспечивающий возвратно-поступательное движение поршней, причем электродвигатель переменного тока имеет инвертор, имеющий векторное управление с обратной связью.

Варианты осуществления, описанные в предыдущих двух абзацах, имеют то преимущество, что двигатель может работать на очень низких скоростях без опрокидывания (остановки). Это означает, что насос может создавать и поддерживать высокое давление на текучую среду/мастику, даже когда количество используемой мастики очень мало (или равно нулю). Поршни по настоящему изобретению способны прикладывать силу к текучей среде в цилиндрах насоса, даже когда они не перемещаются.

В вариантах осуществления электродвигатель переменного тока имеет датчик положения вала, формирующий сигнал для инвертора, указывающий положение ротора.

В вариантах осуществления электродвигатель переменного тока содержит принудительный конвекционный вентилятор, выполненный с возможностью подачи охлаждающего воздуха на обмотки двигателя. При нормально высоких скоростях вращения, вращение обмоток в воздухе обычно обеспечивает достаточное охлаждение для предотвращения перегрева обмоток. Когда электродвигатель переменного тока вращается с очень низкой скоростью или неподвижен, но, тем не менее, оказывает давление на текучую среду/мастику, отсутствие движения означает, что нет потока воздуха проходящего через обмотки двигателя. Однако, на обмотки по-прежнему подается ток для обеспечения требуемого крутящего момента на кулачках, и, таким образом, генерируется теплота, которая удаляется потоком воздуха, создаваемым принудительным конвекционным вентилятором.

В вариантах осуществления по первому и второму аспектам изобретения, кулачковый механизм содержит первый кулачок и толкатель для каждого поршня, и второй кулачок и толкатель, развернутые на 180° по фазе к первым кулачку и толкателю, причем первый и второй толкатели соединены друг с другом так, что расстояние между ними всегда одинаковое, а поверхности кулачков имеют форму, обеспечивающую поддержание контакта толкателей с соответствующими кулачками. Это выгодно, потому что, если контакт между толкателем и поверхностью кулачка теряется даже на короткое время, это может вызвать эффект отскока или стука, который увеличивает износ толкателя и поверхности кулачка. В дополнении к этому, пружины могут способствовать тому, чтобы толкатели поддерживали контакт с соответствующими кулачками.

В вариантах осуществления кулачки имеют профили поверхности с постоянной скоростью. Преимущество этого заключается в том, что тот же поток мастики достигается для заданной частоты вращения двигателя независимо от положения в цикле.

Варианты осуществления настоящего изобретения могут включать в себя любые из вышеперечисленных признаков, взятые в комбинации.

Краткое описание чертежей

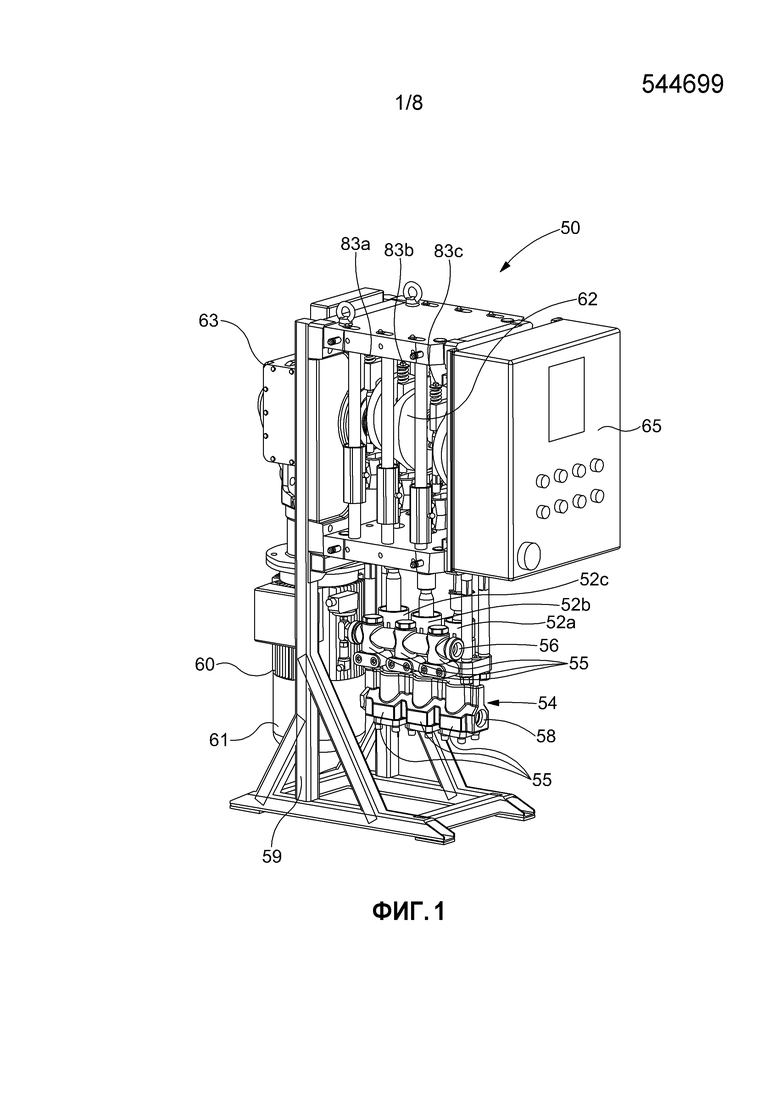

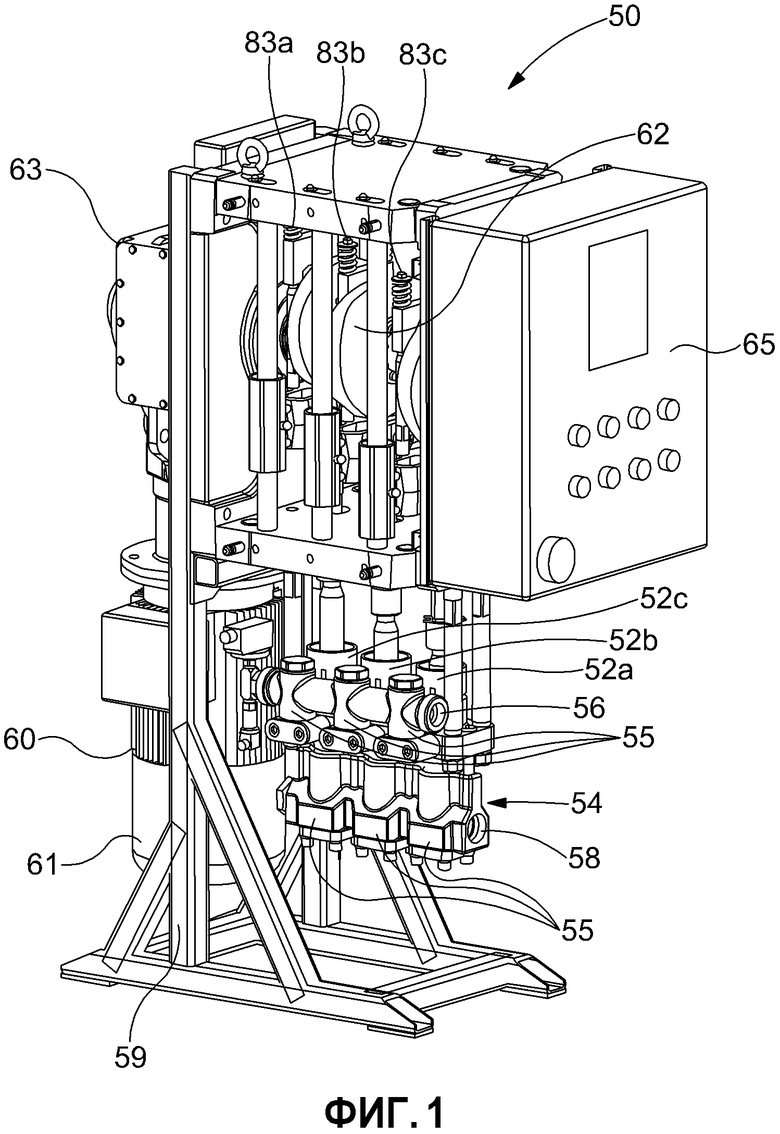

На фиг.1 проиллюстрирован вариант осуществления для объемного насоса высокого давления.

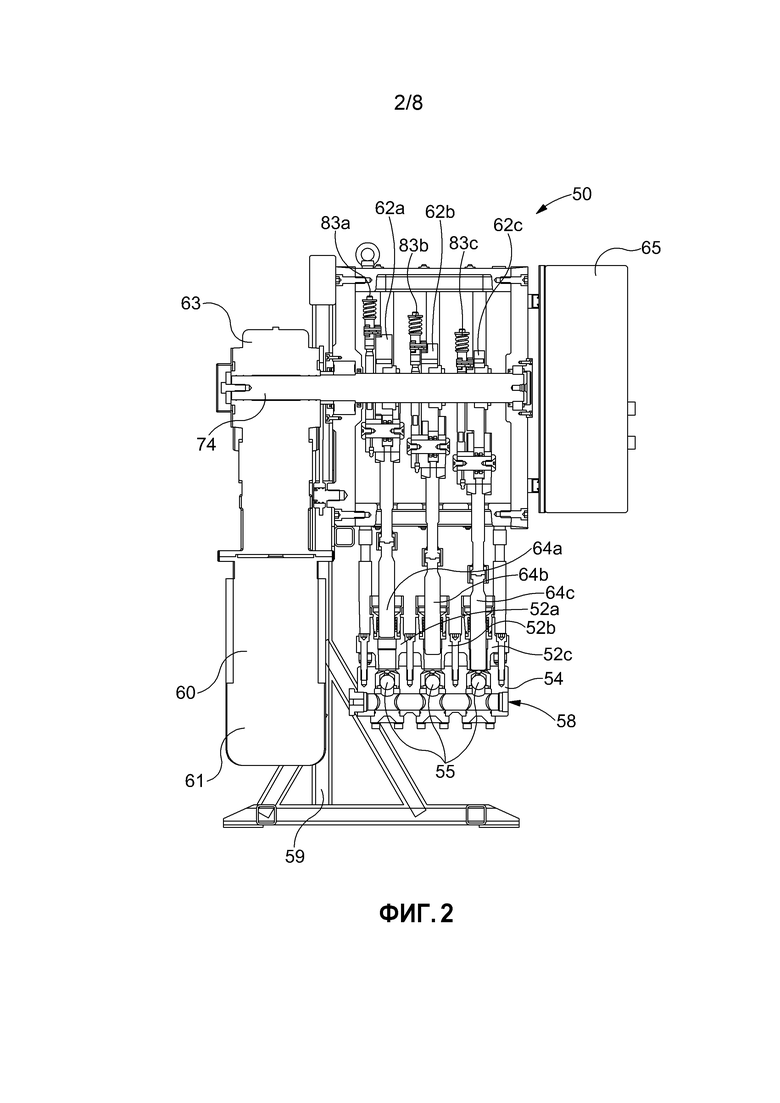

На фиг.2 представлено поперечное сечение для варианта осуществления объемного насоса высокого давления, показанного на фиг.1.

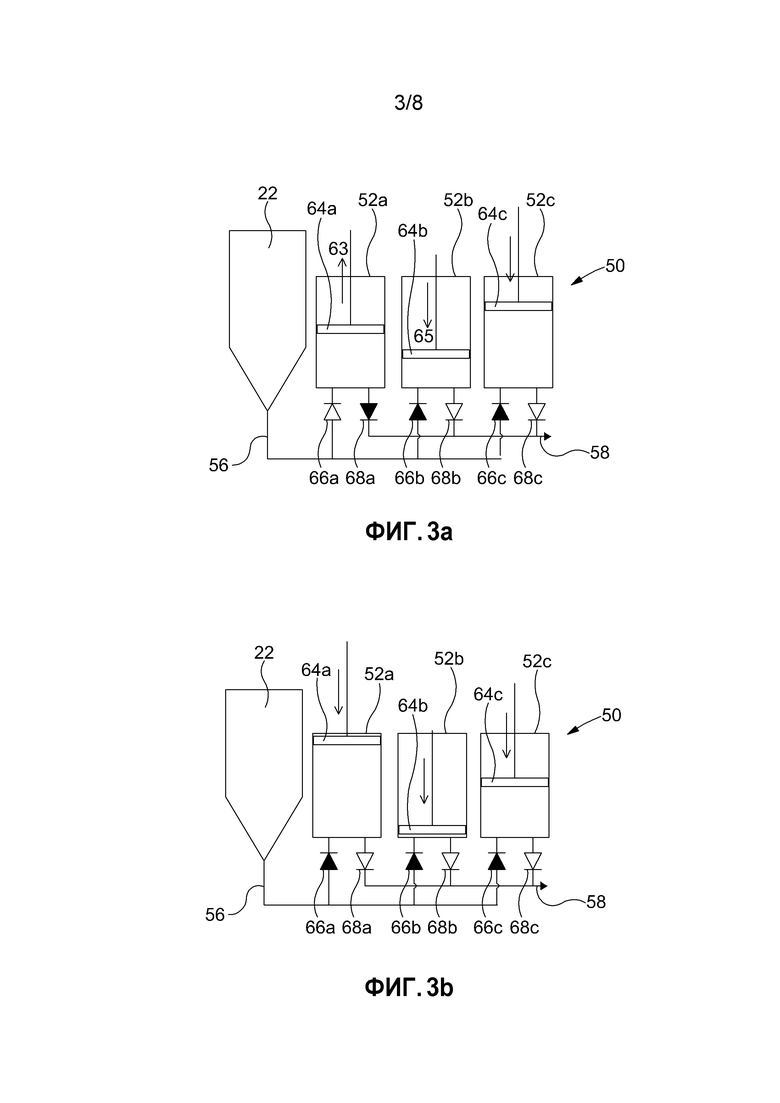

На фиг.3а показана схема, иллюстрирующая принцип работы 3-цилиндрового насоса высокого давления в первом положении рабочего цикла.

На фиг.3b показана схема насоса высокого давления с 3-мя цилиндрами во втором положении рабочего цикла.

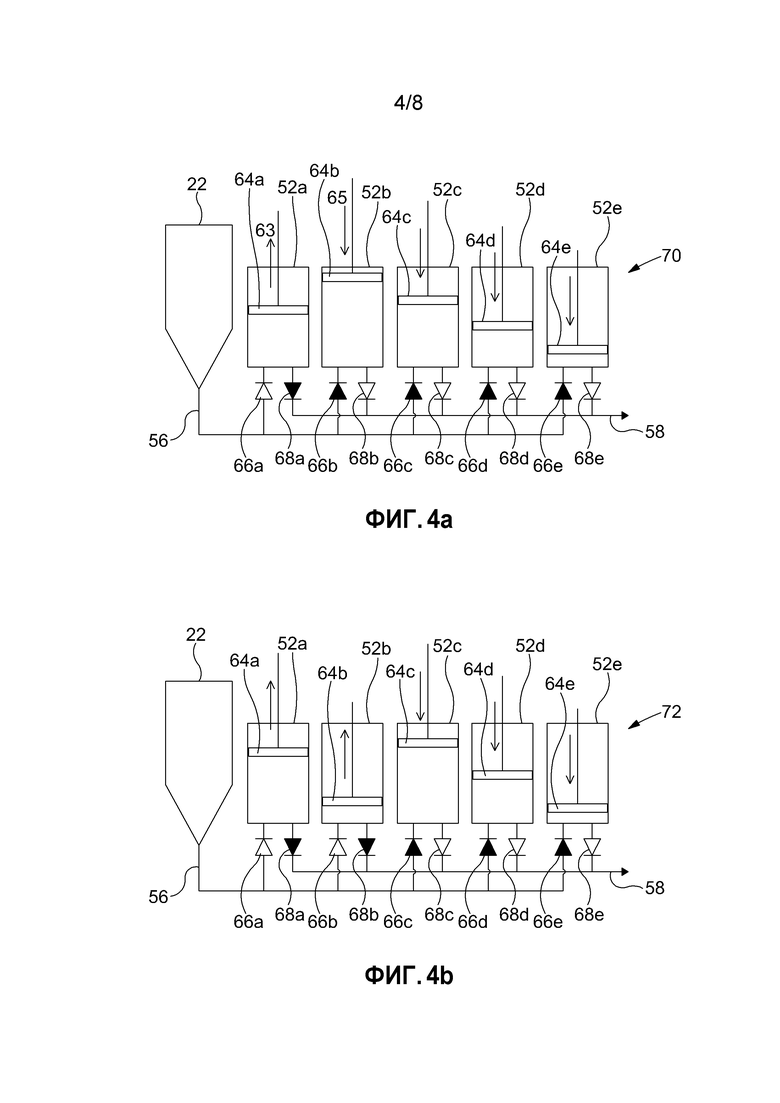

На фиг.4а показана схема, иллюстрирующая один принцип действия 5-цилиндрового насоса высокого давления.

На фиг.4b показана схема, иллюстрирующая другой принцип действия 5-цилиндрового насоса высокого давления.

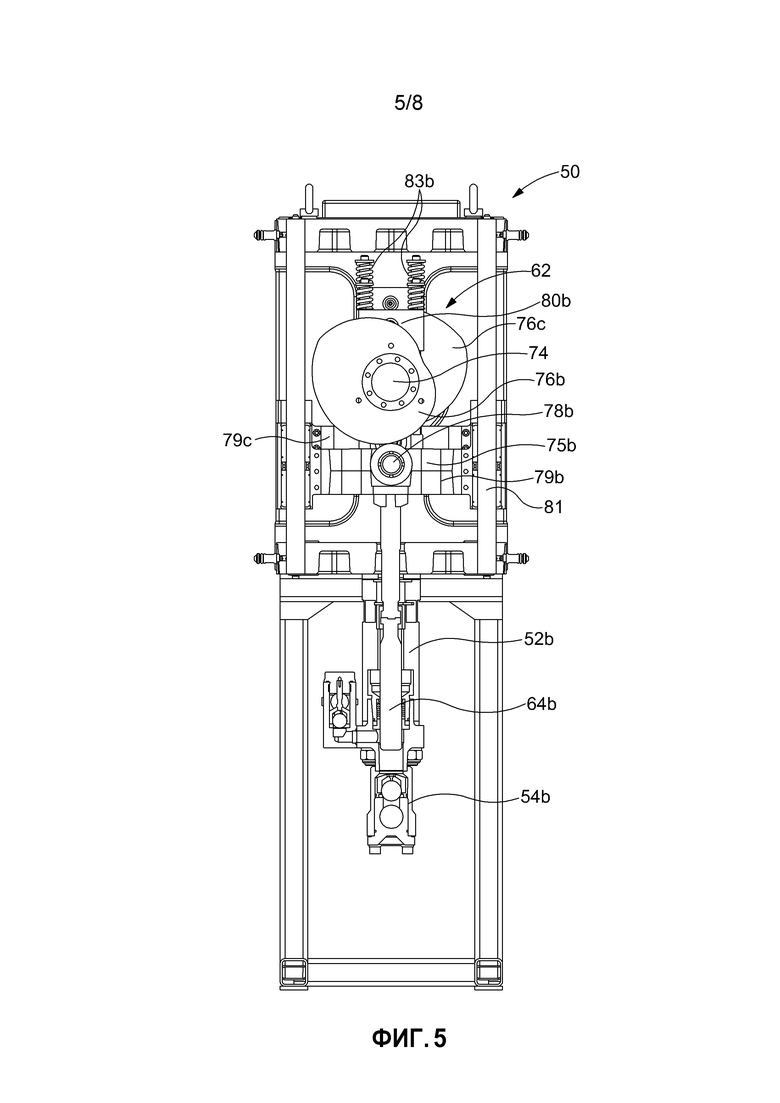

На фиг. 5 показан вертикальный боковой разрез 3-цилиндрового объемного насоса высокого давления, показанного на фиг.2а и 2b, демонстрирующий кулачковый механизм.

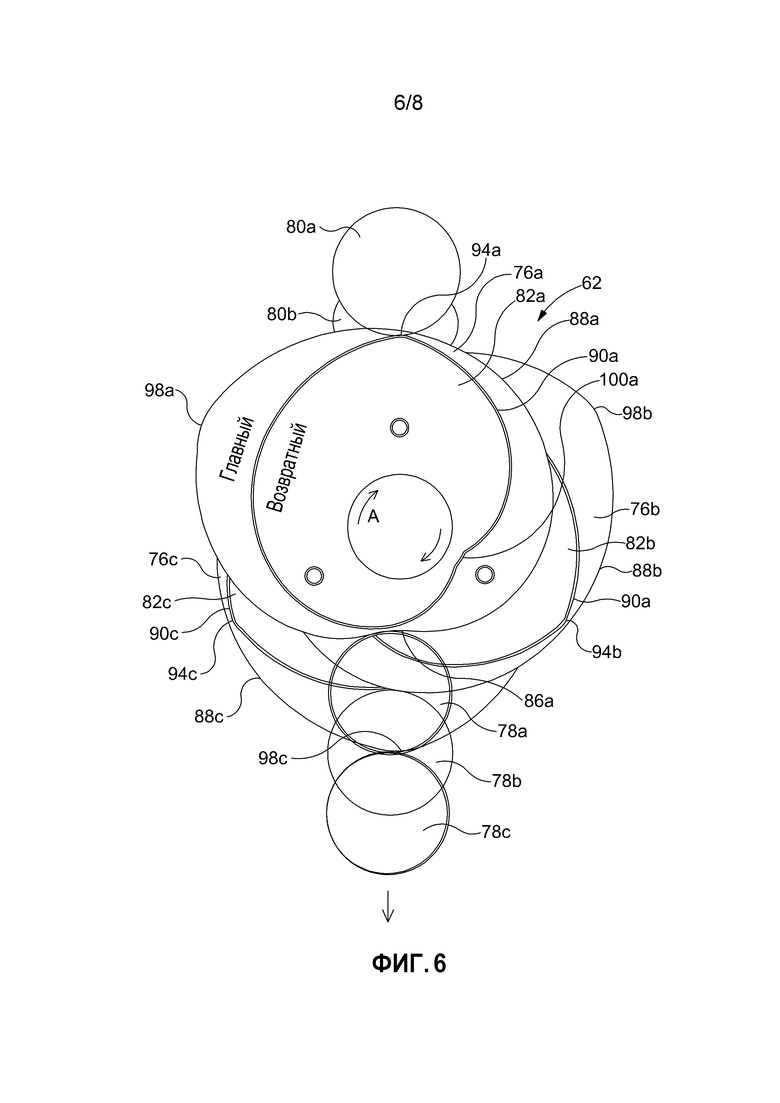

На фиг.6 приведена схема, показывающая профили кулачков кулачкового механизма, показанного на фиг.5.

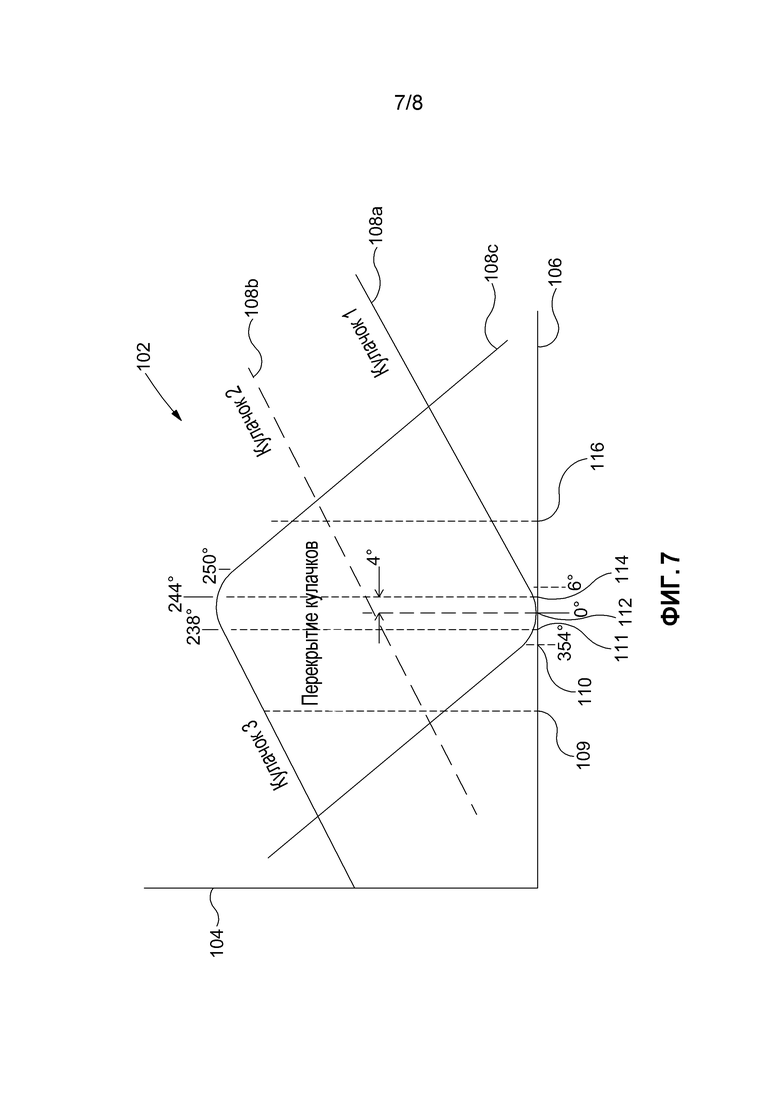

На Фиг.7 приведен график, показывающий (фазовую) диаграмму ориентации кулачка для кулачкового механизма 3-цилиндрового насоса высокого давления.

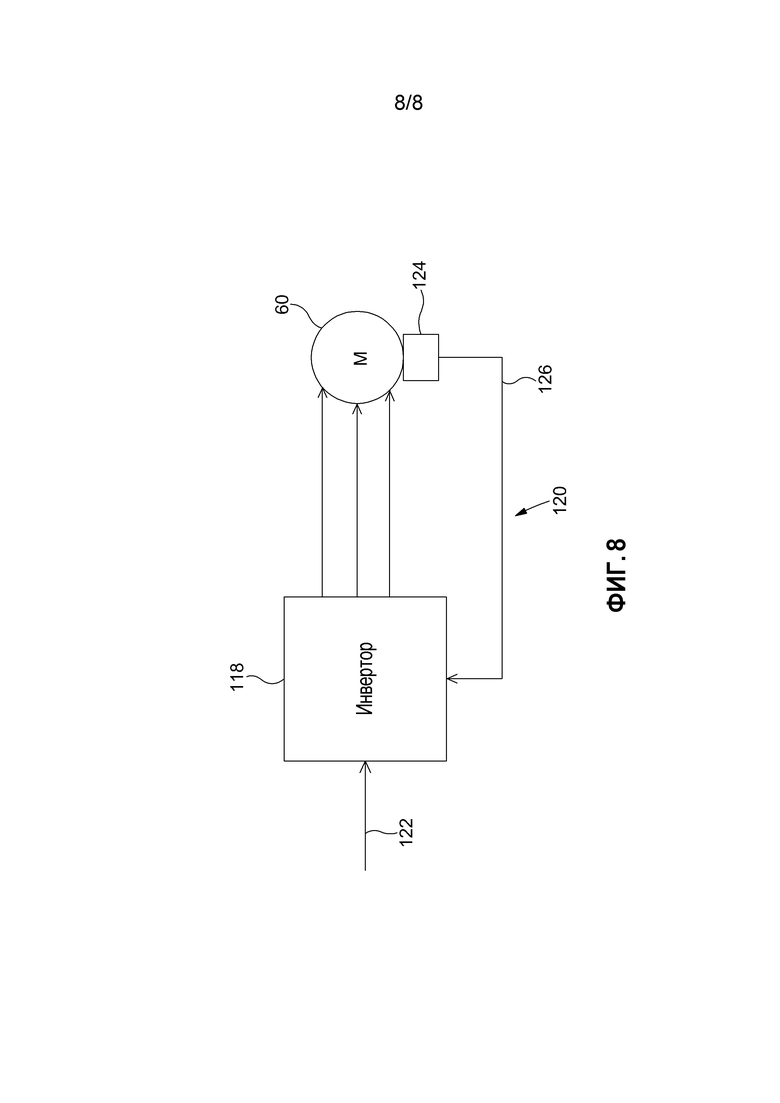

На фиг.8 дана принципиальная схема системы векторного управления с обратной связью для трехфазного электродвигателя переменного тока.

Описание вариантов осуществления изобретения

В обычных известных реализациях, например, на заводе по производству автомобилей, некоторое количество насосов объемного действия используется для перекачивания текучей среды, такой как мастика или связующее, к производственным участкам, где текучая среда должна использоваться. Это может подразумевать первый нагнетательный этап, включающий в себя насосную станцию среднего давления и второй нагнетательный этап, включающий в себя подпорную насосную станцию с несколькими насосами высокого давления малой производительности.

Как правило, подпорная насосная станция будет содержать четыре, или пять, или более подкачивающих насосов с малой производительностью, каждый из которых способен подавать относительно небольшое количество текучей среды под высоким давлением, когда различное количество этих насосов нагнетают исходя из необходимости. Насосы высокого давления обычно расположены близко к производственным участкам, на которых текучая среда должна использоваться.

Насосы высокого давления, описанные ниже, были разработаны - частично, -чтобы усовершенствовать известное устройство подпорной насосной станции.

На фиг.1 и 2 показаны соответственно вид в изометрии и поперечный разрез объемного насоса 50 в соответствии с вариантом осуществления настоящего изобретения. Насос 50 объемного действия относится к типу, особенно подходящему в качестве замены для подпорных насосов высокого давления, описанных выше. Как показано на фиг.1 и 2, объемный насос 50 имеет 3 цилиндра 52а, 52b, 52с, каждый из которых имеет соответствующий поршень 64а, 64b, 64с, выполненный с возможностью возвратно-поступательного перемещения внутри цилиндров. Цилиндры 52а, 52b, 52с выполнены в корпусе 54 насоса, в котором сформирован впускной канал 58 для соединения с подачей нагнетаемой текучей среды, и выпускной канал 56, из которого нагнетается текучая среда. Также в корпусе 54 насоса размещен набор обратных клапанов 55, которые обеспечивают текучей среде поступление в насос и выход из него в одном направлении при перемещении поршней в цилиндрах.

Насос 50 объемного действия показан установленным на раме 59, которая также удерживает электропривод 60 с переменной скоростью, обеспечивающий приведение во вращение кулачкового вала 74 кулачкового механизма 62 через редуктор 63, и панель 65 управления. Панель 65 управления содержит контроллер, выполненный с возможностью управления электроприводом 60, в том числе управление скоростью двигателя. Электропривод 60 с переменной скоростью также включает в себя принудительный конвекционный вентилятор 61. Кулачковый механизм 62 обеспечивает возвратно-поступательное движение поршней в цилиндрах 52а, 52b, 52с таким образом, как это подробно описано ниже.

На фиг.3а и 3b показан принцип работы 3-цилиндрового объемного насоса 50. Как показано на фиг.3а и 3b, насос 50 объемного действия имеет 3 цилиндра 52а, 52b, 52с, каждый из которых имеет соответствующий поршень 64а, 64b, 64c, выполненный с возможностью возвратно-поступательного движения внутри цилиндра. Каждый из цилиндров 52a, 52b, 52c соединен через входной обратный клапан 66a, 66b, 66c со впускным каналом 58 и через выходной обратный клапан 68a, 68b, 68c с выпускным каналом 56.

Во время возвратно-поступательного цикла поршни проходят через такт всасывания и такт нагнетания. Эти такты описаны более подробно ниже со ссылкой на фиг.3а, где один поршень 64а находится в такте всасывания, и два поршня 64b, 64c находятся в такте нагнетания.

Во время такта всасывания поршень 64а перемещается вверх в цилиндре 52а в направлении, показанном стрелкой 63. Всасывание поршнем 64а открывает впускной обратный клапан 66а и закрывает выпускной обратный клапан 68а. Текучая среда всасывается сквозь впускной канал 58 через впускной обратный клапан 66а в цилиндр 52а.

Во время такта нагнетания поршни перемещаются вниз в цилиндрах 52b, 52с в направлении, показанном стрелкой 65. Поршни 64b, 64c увеличивают давление текучей среды, что приводит к закрытию впускных обратных клапанов 66b, 66c и открытию выпускных обратных клапанов 68b, 68c. Текучая среда нагнетается из цилиндров 64b 64c через выпускные обратные клапаны сквозь выпускной канал 56.

Поршни приводятся в действие электродвигателем (60) с переменной скоростью, соединенным с кулачковым механизмом (62). Для 3-цилиндровой насосной системы кулачки имеют такую форму профиля, что такт всасывания осуществляется в течение периода времени, который меньше половины периода времени такта нагнетания. Кулачки выполнены с возможностью приведения в движение поршней не синфазно друг с другом, таким образом, что в любом положении во время цикла вращения, по меньшей мере два поршня нагнетают. Это означает, что двойная площадь поршня используется для приложения силы к текучей среде, тем самым создавая двойной поток текучей среды по сравнению с одним цилиндром. Такое техническое решение также приводит к снижению механического воздействия на кулачок по сравнению с необходимостью создания эквивалентного потока текучей среды одним поршнем. Подробное описание кулачков дается ниже со ссылкой на фиг.6.

На фиг.3b показана другая точка в том же 3-цилиндровом насосном цикле, в которой все три поршня 64a, 64b, 64c нагнетают. Это происходит вскоре после того, как поршень (в данном случае 64а) заканчивает всасывание и начинает нагнетание. Кулачки расположены так, что изменение направления движения любого поршня (в данном случае 64b) от нагнетания к всасыванию происходит за небольшой угол поворота кулачков после того, как другой поршень (в данном случае 64a) изменит направление движения от всасывания к нагнетанию. Этот небольшой угол поворота кулачков обычно составляет менее 5 градусов, а в некоторых случаях может быть меньше 2 градусов. Дальнейшая иллюстрация этой особенности изобретения приведена далее в описании со ссылкой на фиг.6 и 7.

Для поршня изменение направления в конце такта не происходит мгновенно, потому что поршень должен замедлиться прежде чем он ускорится в противоположном направлении. Поэтому в обычном насосе, в котором два поршня изменяют направление одновременно, имеет место короткое время, в течение которого ни один из поршней не нагнетает с полным давлением. Это приводит к кратковременному падению давления выходного потока текучей среды. Особенность изобретения, описанная в предыдущем абзаце, уменьшает величину этого падения давления.

Вышеприведенное описание относится к 3-цилиндровой/поршневой насосной установке и (как станет ясно), обычно предпочтительно, чтобы насосы включали в себя три или более цилиндров/поршней. Однако, эти принципы работы также могут быть применены к двухцилиндровой/поршневой установке, где каждый поршень приводится в действие кулачком, имеющим кулачковый профиль, в котором более половины цикла вращения кулачка используется для приведения в движение поршня в такте нагнетания, а оставшаяся (менее половины) часть вращения кулачка используется для обратного хода. Для двухцилиндровой установки это означает, что часть цикла вращения оба поршня будут нагнетать. В остальное время цикла только один из поршней будет нагнетать, а другой поршень будет находиться на обратном такте. Это означает, что давление или скорость потока будут варьироваться в течение цикла (вращения) кулачка и будут вызвать циклический или «пульсирующий» тип потока. Во многих вариантах применения такие типы потока нежелательны, и их можно избежать, используя насосы с тремя или более цилиндрами/поршнями, как описано выше и ниже. Однако, могут быть варианты применений, в которых такой тип потока не вызывает проблем. Поэтому варианты осуществления могут также включать насосы с двумя цилиндрами/поршнями. Двухцилиндровая установка такого типа может, в любом случае, производить более высокое среднее давление, чем двухцилиндровый насос, в котором поршни всегда находятся по отношению к друг другу на 180 градусов по фазе, так что в любой момент времени нагнетает только один поршень.

На фиг.4a и 4b показаны некоторые принципы работы 5-цилиндрового насоса объемного действия как одна из альтернатив 3-цилиндровой установке на фиг.3a и 3b. В обоих этих вариантах осуществления отдельные цилиндры 52, поршни 64, входные обратные клапаны 66 и выходные обратные клапаны 68 работают так же, как описано выше со ссылкой на фиг.3а и 3b.

На фиг.4а показан 5-цилиндровый объемный насос 70, в котором кулачки (не показаны) имеют такую форму, что такт всасывания происходит в течение периода времени, составляющего менее четверти периода нагнетания. Кулачки выполнены так, что приводят поршни не синфазно друг с другом, так что в любом положении во время цикла вращения по меньшей мере четыре поршня нагнетают. В точке цикла, показанной на фиг.4а, поршень 64а находится в такте всасывания, в то время как поршни 64b, 64c, 64d, 64e находятся в такте нагнетания.

На фиг.4b показан 5-цилиндровый объемный насос 72, в котором кулачки (не показаны) имеют такую форму, что такт всасывания происходит в течение периода времени, который меньше, чем две трети периода времени нагнетания. Кулачки выполнены так, что приводят поршни не синфазно друг с другом, так что в любом положении во время цикла вращения по меньшей мере три поршня нагнетают. В точке цикла, показанной на фиг.5, поршни 64a, 64b находятся в такте всасывания, в то время как поршни 64c, 64d, 64e находятся в такте нагнетания.

Как и в 3-цилиндровой насосной установке объемного действия, кулачки в 5-цилиндровом объемном насосе 70, 72 могут быть расположены таким образом, что изменение направления движения любого поршня от нагнетания к всасыванию происходит за небольшой угол вращения кулачков после того, как другой поршень изменил направление движения от всасывания к нагнетанию. Опять же, этот небольшой угол поворота кулачков обычно составляет менее 5 градусов, но в некоторых случаях может быть меньше 2 градусов. Как описано выше, эта особенность позволяет избежать кратковременного падения давления в выходной текучей среде, которое возникает, когда два поршня меняют направление одновременно.

На фиг.5 показан вертикальный боковой разрез 3-цилиндрового объемного насоса 50 высокого давления, показанного на фиг.1 и 2, демонстрирующий кулачковый механизм 62, который обеспечивает приведение в движение поршней 64 как описано выше со ссылкой на фиг.2а, 2b, 3а и 3b. Кулачковый механизм 62 включает в себя - для каждого из трех цилиндров 52a-c - главный кулачок 76a-c, возвратный кулачок (не показан на фиг.5) и блок 75a-c толкателей. Кулачковый механизм 62 также включает в себя кулачковый вал 74. На Фиг. 5 большинство представленных компонентов относятся к одному из трех цилиндров 52b, хотя также видны части некоторых компонентов, которые относятся к другому цилиндру 52с.

Каждый из блоков 75a-c толкателей включает в себя ролик 78a-c главного толкателя, ролик 80a-c возвратного толкателя, ползун 79a-c, направляющую раму 81a-c блока толкателей и пару пружин 83a-c (см. также фиг.1 и 2). Пружины 83a-c обеспечивают, чтобы соответствующие ролики 78a-c толкателя всегда были прижаты к поверхности вращающихся кулачков, и чтобы износ контактных поверхностей не приводил к возникновению зазора. Вращение кулачкового вала 74 приводит к поступательному движению ролика 78a-c главного толкателя и ролика 80a-c возвратного толкателя, как описано ниже со ссылкой на фиг.6. Оси каждого из роликов 78a-c главных толкателей и роликов 80a-c возвратных толкателей закреплены к соответствующему ползуну 79a-c, который закреплен к поршню 64. Направляющие рамы 81a-c блока толкателей ограничивают перемещение ползунов 79a-c поступательно вдоль прямой, что приводит к осевому поступательному перемещению поршней 64a-c в цилиндре 52.

На фиг.6 показана схема кулачковых профилей кулачкового механизма 62. Кулачковый механизм 62 включает в себя кулачковый вал 74, на котором закреплены три главных кулачка 76а-с и три возвратных кулачка 82а-с. Каждый из главных кулачков 76a-c содержит поверхность 88a-c главного кулачка, которая находится в контакте качения с роликом 78a-c главного толкателя. Ролики 78a-c главного толкателя расположены между главными кулачками 76a-c и цилиндрами 52a-c. Каждый из возвратных кулачков 82a-c содержит поверхность 90a-c возвратного кулачка, которая находится в контакте качения с одним из роликов 80a-c возвратного толкателя. Возвратные кулачки 82a-c расположены между роликами 80a-c возвратного толкателя и цилиндрами 52a-c. В некоторых вариантах осуществления каждый из главных кулачков 76a-c выполнен как одно целое с соответствующими возвратными кулачками 82a-c. Это приводит к созданию трех интегральных кулачковых компонентов, по одному для каждого поршня/цилиндра, каждый из которых имеет поверхность 88a-c главного кулачка и поверхность 90a-c возвратного кулачка, причем поверхности смещены друг относительно друга вдоль оси кулачкового вала 74.

Поверхности 88a-c главного кулачка включают в себя точку 86a-c верхнего перемещения главного кулачка и точку 98a-c нижнего перемещения главного кулачка. Каждая из поверхностей 90a-c возвратного кулачка включает в себя точку 94a-c верхнего перемещения возвратного кулачка и точку 100a-c нижнего перемещения возвратного кулачка.

В точке цикла, показанной на фиг.6, поршень 64а, связанный с главным кулачком 76а и возвратным кулачком 82а, находится в своем верхнем положении в цилиндре 52а. Это означает, что поршень 64а вот-вот начнет свою фазу нагнетания. В этот момент точка 86a верхнего перемещения главного кулачка находится в контакте с роликом 78a главного толкателя, и в этой точке радиус главного кулачка находится на своем минимуме. Точка 94a верхнего перемещения возвратного кулачка находится в контакте с роликом 80a возвратного толкателя, и в этой точке радиус возвратного кулачка достигает максимума.

Во время фазы нагнетания поршня 64а поверхность 88a главного кулачка остается в контакте с роликом 78a главного толкателя. Кулачковый вал 74, главные кулачки 76a-c и возвратные кулачки 82a-c вращаются в направлении, показанном стрелкой A.

В начале фазы нагнетания поршня 64а, когда поршень находится в своем верхнем положении в цилиндре 52а, мгновенные скорости поступательного движения поршня 64а и ролика 78a-c главного толкателя становятся нулевыми. Для большей части фазы нагнетания радиус главного кулачка в точке контакта с роликом 78a-c главного толкателя линейно увеличивается при вращении кулачкового вала 74, что создает постоянную скорость поступательного движения вниз ролика 78a-c главного толкателя и соответствующее движение поршня 64а внутри цилиндра 52а. Однако линейное увеличение радиуса главного кулачка не может быть достигнуто вблизи точки 86a верхнего перемещения главного кулачка, так как поверхность 88a главного кулачка сформирована с учетом соответствия ролику 78a-c главного толкателя (имеющего конечное значение радиуса), находящегося в этом месте. Поэтому в начале фазы нагнетания поршень 64а ускоряется в течение некоторого короткого периода времени от нуля до постоянной скорости, как описано выше.

После ускорения, описанного в предыдущем абзаце, поршень 64а продолжает перемещаться с постоянной скоростью пока не приблизится к концу фазы нагнетания, когда кулачковый вал 74 повернется примерно на 240 градусов, а точка 98a нижнего перемещения главного кулачка почти достигнет ролика 78a главного толкателя. Поршень 64а замедляется от своей постоянной скорости до нуля в течение короткого периода времени, пока точка 98a нижнего перемещения главного кулачка не достигнет ролика 78a главного толкателя в конце фазы нагнетания поршня 64а. Радиус главного кулачка максимален, когда ролик толкателя находится в контакте с точкой 98a нижнего перемещения главного кулачка.

В конце фазы нагнетания поршня 64а поршень 64а находится в его нижнем положении в цилиндре 52а и имеет нулевую мгновенную скорость. Точка 100a нижнего перемещения возвратного кулачка находится в контакте с роликом 80a возвратного толкателя, а радиус возвратного кулачка находится на своем минимуме.

После фазы нагнетания поршня 64а начинается фаза всасывания. Во время фазы всасывания поверхность 90a возвратного кулачка остается в контакте с роликом 80a возвратного толкателя. Кулачковый вал 74, главные кулачки 76a-c и возвратные кулачки 82a-c продолжают вращаться в направлении, показанном стрелкой A.

В начале фазы всасывания поршня 64а, когда поршень находится в его нижнем положении в цилиндре 52а, мгновенные скорости поступательного перемещения поршня 64а и ролика 80a возвратного толкателя становятся нулевыми. Для большей части фазы всасывания радиус 96а возвратного кулачка в точке контакта с роликом 80a возвратного толкателя линейно увеличивается с вращением кулачкового вала 74, что приводит к постоянной скорости поступательного движения вверх ролика 80a возвратного толкателя и соответствующему движению вверх поршня 64а внутри цилиндра 52а. Однако, постоянная скорость не может поддерживаться вблизи точки 100a нижнего перемещения возвратного кулачка, поскольку поверхность 90a возвратного кулачка сформирована с учетом соответствия ролику 80a возвратного толкателя (который также имеет конечное значение радиуса), находящегося в этом месте. Поэтому мгновенное замедление и ускорение не могут быть достигнуты. Поэтому в начале фазы всасывания поршень 64а ускоряется в течение некоторого короткого периода времени от нуля до постоянной скорости, как описано выше.

После ускорения, описанного в предыдущем абзаце, поршень 64a продолжает перемещаться с постоянной скоростью пока не приблизится к концу фазы всасывания, когда кулачковый вал 74 повернется еще приблизительно на 120 градусов, а точка 94a верхнего перемещения возвратного кулачка почти достигнет ролика 80a возвратного толкателя. Поршень 64а замедляется от постоянной скорости до нуля в течение некоторого короткого периода времени, пока точка 94a верхнего перемещения возвратного кулачка не соприкоснется с роликом 80a возвратного толкателя в конце фазы всасывания поршня 64а в положении, показанном в фиг.6. Опять же, мгновенное замедление не может быть достигнуто в точке 94a верхнего перемещения возвратного кулачка.

Главные кулачки 76a-c и возвратные кулачки 82a-c имеют такую форму, что постоянная скорость, с которой перемещаются поршни 64a-c во время фазы нагнетания, составляет приблизительно половину от постоянной скорости, с которой поршни движутся во время фазы всасывания. Главные кулачки 76b, 76c и возвратные кулачки 82b, 82c работают таким же образом, как главный кулачок 76a и возвратный кулачок 82a, описанные выше. Во всех точках во время цикла главный кулачок 76a и возвратный кулачок 82a смещены на 120 градусов по фазе с главным кулачком 76b и возвратным кулачком 82b соответственно. Главный кулачок 76b и возвратный кулачок 82b смещены на 120 градусов по фазе по отношению к главному кулачку 76c и возвратному кулачку 82c, соответственно. Это приводит в движение поршни 64a, 64b, 64c так, как описано выше со ссылкой на фиг.3a и 3b.

Заметим, что профили скорости для обоих направлений хода (тактов) как для главных кулачков, так и для возвратных кулачков постоянны. Может показаться, что для возвратного кулачка нет необходимости в профиле постоянной скорости, когда главный кулачок управляет поршнем в такте нагнетания (или, что тоже самое, что нет необходимости в профиле постоянной скорости для главного кулачка во время обратного хода). Однако, профили постоянной скорости обеспечивают толкателям поддержание контакта с поверхностями кулачков для всех 360-ти градусов цикла вращения, поскольку пружины 83a-c прижимают каждый из толкателей к его кулачку. Это выгодно, потому что, если контакт между толкателем и поверхностью кулачка теряется даже на короткое время, это может вызвать эффект отскока или стука, который увеличивает износ толкателей и поверхностей кулачков.

На фиг.7 показана схема 102 (фазовой) ориентации кулачков для кулачкового механизма 62 для 3-цилиндрового насоса высокого давления 50. Схема 102 ориентации кулачков показывает характер перемещения кулачков 104 в зависимости от вращения 106 кулачков. На фиг.7 направление вращения кулачков слева направо, вдоль оси графика вращения 106 кулачков. Положительное перемещение кулачков соответствует нисходящему движению поршней 64 внутри цилиндров 52. Для каждой комбинации главного кулачка 76a, 76b, 76c и возвратного кулачка 82a, 82b, 82c - дана одна кривая 108a, 108b, 108c, связанная с каждым поршнем 64a, 64b, 64c.

Для первого угла поворота кулачков 109 кривая 108а имеет отрицательный градиент, указывающий, что поршень 64а перемещается вверх в цилиндре 52а на его этапе всасывания. Кривые 108b и 108c имеют положительные градиенты, указывающие, что поршни 64b и 64c перемещаются вниз в цилиндрах 52b, 52c во время их фаз нагнетания. Это происходит так, как описано выше со ссылкой на фиг.3а.

Поскольку все кривые 108a-c имеют постоянные градиенты для первого угла поворота кулачков 109, все поршни 64 движутся с постоянными скоростями. Величина градиента кривой 108а вдвое больше, чем кривых 108b, 108c, что указывает на то, что поршень 64a перемещается с удвоенной скоростью по сравнению с поршнями 64b, 64c.

По мере того, как угол поворота кулачков увеличивается от первого угла поворота 109, поршни 64a, 64b, 64c продолжают двигаться с одинаковыми постоянными скоростями до достижения второго угла поворота кулачков 110. При этом угле отрицательный градиент кривой 108а начинает увеличиваться, указывая, что скорость поршня 64а падает. Причина этого объясняется выше со ссылкой на фиг.6.

По мере того, как угол поворота кулачков увеличивается от второго угла поворота кулачков 110, скорость поршня 64а продолжает падать, в то время как поршни 64b, 64c продолжают перемещаться с одинаковыми постоянными скоростями до достижения третьего угла 111 поворота кулачков. При этом угле положительный градиент кривой 108с начинает уменьшаться, указывая, что скорость поршня 64с также падает. Опять же, причина этого объясняется выше со ссылкой на Фиг. 6.

По мере того, как угол поворота кулачка увеличивается от третьего угла 111 поворота кулачков, поршень 64b продолжает перемещаться с одинаковой постоянной скоростью, в то время как скорости поршней 64a, 64c продолжают падать до достижения четвертого угла 112 вращения кулачка. При этом угле кривая 108а находится в положении минимального перемещения кулачка, указывая на то, что поршень 64а оказался мгновенно неподвижным в верхней части цилиндра 52а только что завершив свою фазу всасывания. Опять же, кривые 108b и 108c имеют положительные градиенты, что указывает на то, что поршни 64b, 64c находятся в своих фазах нагнетания.

По мере того, как угол поворота кулачка увеличивается от четвертого угла 112 вращения кулачков, градиент кривой 108а начинает увеличиваться, указывая, что поршень 64а ускоряется в направлении вниз в начале его фазы нагнетания, в то время как поршень 64b продолжает перемещаться с одинаковой постоянной скоростью. Градиент кривой 108c остается положительным до тех пор, пока не будет достигнут пятый угол 114 поворота кулачков. При пятом угле 114 поворота кулачков кривая 108с находится в положении максимального перемещения кулачка, что указывает на то, что поршень 64с оказался мгновенно неподвижен в нижней части цилиндра 52с только что завершив свою фазу нагнетания. Это означает, что между четвертым углом 112 поворота кулачков и пятым углом поворота 114 кулачков все три кривые 108a, 108b, 108c имеют положительные градиенты, что указывает на то, что все три поршня 64a, 64b, 64c нагнетают, как описано выше со ссылкой на Фиг. 3b. Это происходит в данном случае потому, что фаза нагнетания продолжается при вращении кулачка на 244 градуса, в то время как фаза всасывания продолжается при 116 градусах вращения кулачка.

Угол поворота кулачков дополнительно увеличивается до шестого угла 116 поворота кулачков. При этом угле кривые 108a, 108b имеют постоянные положительные градиенты, указывающие, что поршни 64a, 64b - оба перемещаются вниз с постоянной скоростью в цилиндрах 52a, 52b, как часть их фазы нагнетания. Кривая 108c имеет постоянный отрицательный градиент, что указывает на то, что поршень 64c перемещается вверх с постоянной скоростью в цилиндре 52c на его этапе всасывания.

Электродвигатель 60 с переменной скоростью, приводящий в движение кулачковый механизм, как описано выше, обеспечивая таким образом возвратно-поступательное движение поршней, может быть электрическим двигателем любого типа, которым можно управлять, изменяя его скорость. Однако, в вариантах осуществления предполагается использование электродвигателя переменного тока с переменной скоростью. Особенно выгодна установка, использующая электродвигатель переменного тока с переменной скоростью. Как показано на фиг.8, электропривод переменного тока с переменной скоростью может управляться контроллером, имеющим инвертор 118 с векторным управлением 120 с обратной связью. Когда двигатель переменного тока работает с относительно высокой скоростью, хотя есть некоторое проскальзывание между положениями статора и ротора относительно фазового угла переменного тока привода, это проскальзывание может быть допустимо, поскольку это обычно лишь небольшой угол, предполагающий, что крутящий момент привода не является чрезмерным. Таким образом, в подавляющем большинстве случаев применения электропривода переменного тока, для этого проскальзывания не требуется корректировка, а инвертор, используемый для управления током, подаваемым на обмотки двигателя, работает с использованием системы векторного управления без обратной связи. Однако, такие двигатели не подходят для работы на очень низких скоростях, поскольку проскальзывание может привести к опрокидыванию (остановке) двигателя. Для большинства вариантов применения это не проблема, но для насосов, описанных выше, таких как насосы для нагнетания мастики, требуется обеспечить и поддерживать высокое давление на текучую среду/мастику, даже когда количество используемой мастики очень мало (или равно нулю). Это означает, что насосы 24, 26 должны быть способны удерживать высокое давление - или, другими словами, -что поршни насосов объемного действия должны продолжать прикладывать силу к текучей среде в цилиндрах насоса, даже когда поршни не перемещаются. Поэтому электродвигатель переменного тока 60 должен поддерживать крутящий момент на кулачковом валу даже если он не вращается, а это может произойти только в том случае, если электродвигатель переменного тока не будет останавливаться. Соответственно, инвертор электродвигателя 60 переменного тока использует векторное управление с обратной связью.

На фиг.8 показана принципиальная схема системы 120 векторного управления с обратной связью для трехфазного электродвигателя 60 переменного тока, который может использоваться для приведения в действие насоса 50, 70. Система 120 векторного управления с обратной связью включает в себя инвертор 118, соединенный с тремя фазами двигателя 60. Двигатель 60 имеет устройство 124 обратной связи, которое соединено с инвертором 118 через контур 126 обратной связи.

В системе 120 векторного управления с обратной связью опорный сигнал 122 передается на инвертор, чтобы задать желаемую скорость двигателя. Устройство 124 обратной связи измеряет положение и скорость двигателя 60. Эти измеренные скорость и положение передаются на инвертор 118 через контур обратной связи 126. Инвертор 118 использует измерение положения для определения, какая фаза двигателя 60 требует тока в определенное время. Инвертор 118 также сравнивает измеренную скорость двигателя с требуемой скоростью чтобы определить ток, который должен быть подан на двигатель 60. Существует множество способов, посредством которых устройство 124 обратной связи может определять положение и скорость двигателя. Лишь как один пример, - электродвигатель 60 переменного тока может иметь датчик положения вала, формирующий сигнал для инвертора.

Другой выгодной особенностью электродвигателя 60 переменного тока является принудительный конвекционный вентилятор, выполненный с возможностью подачи охлаждающего воздуха на обмотки двигателя. При нормальных высоких скоростях вращения скорость движения обмоток в воздухе обычно обеспечивает достаточное охлаждение для предотвращения перегрева обмоток. Когда электродвигатель переменного тока 60 вращается с очень низкой скоростью или неподвижен, но все еще оказывает давление на текучую среду/мастику, отсутствие движения означает, что нет потока воздуха проходящего через обмотки двигателя. Однако, обмотки продолжают снабжаться током для обеспечения требуемого крутящего момента для кулачков и, таким образом, выделяют теплоту, которая удаляется воздухом, создаваемым принудительным конвекционным вентилятором 61.

Варианты осуществления изобретения могут обеспечить особенно выгодное решение в том, что может использоваться один насос высокого давления вместо четырех или более насосов высокого давления с низкой производительностью, которые обычно используются в известных системах. Это связано с тем, что насос высокого давления может работать в гораздо большем диапазоне скоростей потока, чем существующие насосы, позволяя одному насосу высокого давления обеспечивать все требуемые скорости потока.

Насос 50 и его контроллер поддерживают давление на выходе из насоса 50 на заданном уровне, независимо от скорости потока насоса - как в системе векторного управления с обратной связью с истинным давлением. Например, датчик давления (не показан) может использоваться с этой целью для формирования сигнала давления для контроллера. В известных системах, о которых говорилось выше, насосы с меньшей производительностью начинают нагнетать только тогда, когда давление в линии на выходе насосов падает, увеличивая поток в то время, когда давление продолжает падать. Это приводит к тому, что динамическое давление в системе оказывается значительно ниже статического давления, что оказывает негативное влияние на систему и процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ТЕКУЧЕЙ СРЕДЫ ВЫСОКОГО ДАВЛЕНИЯ | 2016 |

|

RU2689260C2 |

| СТИРАЛЬНАЯ МАШИНА | 2019 |

|

RU2756501C1 |

| СТИРАЛЬНАЯ МАШИНА | 2021 |

|

RU2838292C2 |

| Привод движителя транспортного средства | 1984 |

|

SU1220949A1 |

| УСОВЕРШЕНСТВОВАНИЕ ДВИГАТЕЛЯ ВАНКЕЛЯ И АНАЛОГИЧНЫХ РОТОРНЫХ ДВИГАТЕЛЕЙ | 2006 |

|

RU2485335C2 |

| ДВИГАТЕЛЬ С РЕГЕНЕРАЦИЕЙ ТЕПЛА | 2005 |

|

RU2357091C2 |

| ГОМОГЕНИЗАТОР ВЫСОКОГО ДАВЛЕНИЯ | 2019 |

|

RU2767660C1 |

| Гомогенизатор высокого давления | 2023 |

|

RU2818423C1 |

| Устройство для измерения параметров жидких сред | 1990 |

|

SU1830136A3 |

| НАСОС ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ ТОПЛИВНОГО ГАЗА | 2017 |

|

RU2703048C1 |

Изобретение относится к насосу для нагнетания густого, высоковязкого материала, такого как текучая мастика. Насос содержит несколько цилиндров, каждый из которых имеет поршень, выполненный с возможностью возвратно-поступательного движения внутри цилиндра. Движение поршня в первом направлении всасывает текучую среду в цилиндр, а движение во втором, противоположном направлении, - нагнетает текучую среду из цилиндра. Электродвигатель с переменной скоростью передает приводное усилие на кулачковый механизм, обеспечивающий возвратно-поступательное движение поршней. Кулачковый механизм содержит кулачки, имеющие форму и выполненные с возможностью приведения в движение каждого поршня в первом направлении менее чем за половину цикла вращения, и приведения в движение каждого поршня во втором направлении в течение оставшейся части цикла вращения. Кулачки выполнены с возможностью приведения в движение поршней не синфазно по отношению друг к другу. Насос работает в большем диапазоне скоростей потока, позволяя одному насосу высокого давления обеспечивать все требуемые скорости потока. 2 н. и 15 з.п. ф-лы, 8 ил.

1. Насос объемного действия для нагнетания текучей мастики, содержащий несколько цилиндров, каждый из которых имеет поршень, выполненный с возможностью возвратно-поступательного движения внутри цилиндра, при этом перемещение поршня в первом направлении способно всасывать текучую среду в цилиндр, а движение во втором, противоположном направлении, способно нагнетать текучую среду из цилиндра и электродвигатель с переменной скоростью, с возможностью передачи приводного усилия на кулачковый механизм, обеспечивающий возвратно-поступательное движение поршней, при этом кулачковый механизм содержит кулачки, имеющие форму и выполненные с возможностью приведения в движение каждого поршня в первом направлении менее чем за половину цикла вращения, и приведения в движение каждого поршня во втором направлении в течение оставшейся части цикла вращения, при этом кулачки выполнены с возможностью приведения в движение поршней не синфазно по отношению друг к другу, и при этом кулачковый механизм включает в себя первый кулачок и толкатель кулачка для каждого поршня, и второй кулачок и толкатель кулачка, развернутые на180° по фазе к первым кулачку и толкателю кулачка, причем первый и второй толкатели кулачков соединены друг с другом так, что расстояние между ними всегда одинаковое, а поверхности кулачков имеют профиль, обеспечивающий постоянство контакта толкателей кулачков с соответствующими кулачками.

2. Объемный насос по п.1, отличающийся тем, что он содержит три или более цилиндров, при этом кулачки выполнены с возможностью приведения в движение поршней так, что в любом положении цикла вращения более половины поршней приводится в движение во втором направлении.

3. Объемный насос по п.1, отличающийся тем, что кулачки расположены так, что изменение направления движения любого поршня со второго направления на первое направление происходит за угол менее 5° вращения кулачков после того, как другой поршень изменяет направление движения с первого направления на второе направление, тем самым обеспечивая увеличенное количество поршней, нагнетающих текучую среду перед каждым изменением направления движения поршня со второго направления на первое направление.

4. Объемный насос по п.3, отличающийся тем, что угол, равный менее чем 5° вращения кулачков является углом менее чем 2°.

5. Объемный насос по п.1, отличающийся тем, что электродвигатель с переменной скоростью является электродвигателем переменного тока.

6. Объемный насос по п.5, отличающийся тем, что электродвигатель переменного тока имеет инвертор, имеющий векторное управление с обратной связью.

7. Объемный насос по п.6, отличающийся тем, что электродвигатель переменного тока имеет датчик положения вала, формирующий сигнал для инвертора, указывающий положение ротора.

8. Объемный насос по п.6, отличающийся тем, что электродвигатель переменного тока включает в себя принудительный конвекционный вентилятор, выполненный с возможностью подачи охлаждающего воздуха на обмотки двигателя.

9. Объемный насос для нагнетания текучей мастики, содержащий несколько цилиндров, каждый из которых имеет поршень, выполненный с возможностью возвратно-поступательного движения внутри цилиндра, при этом перемещение поршня в первом направлении способно всасывать текучую среду в цилиндр, а перемещение во втором, противоположном направлении, способно нагнетать текучую среду из цилиндра, электродвигатель переменного тока с переменной скоростью, с возможностью передачи приводного усилия на кулачковый механизм, обеспечивающий возвратно-поступательное движение поршней, причем электродвигатель переменного тока с переменной скоростью имеет инвертор, имеющий векторное управление с обратной связью, и при этом кулачковый механизм включает в себя первый кулачок и толкатель кулачка для каждого поршня, и второй кулачок и толкатель кулачка, развернутые на 180° по фазе к первым кулачку и толкателю кулачка, причем первый и второй толкатели кулачков соединены друг с другом так, что расстояние между ними всегда одинаковое, а поверхности кулачков имеют профиль, обеспечивающий постоянство контакта толкателей кулачков с соответствующими кулачками.

10. Объемный насос по п.9, отличающийся тем, что электродвигатель переменного тока с переменной скоростью имеет датчик положения вала, формирующий сигнал для инвертора, указывающий положение ротора.

11. Объемный насос по п.9, отличающийся тем, что электродвигатель переменного тока с переменной скоростью включает в себя принудительный конвекционный вентилятор, выполненный с возможностью подачи охлаждающего воздуха на обмотки двигателя.

12. Объемный насос по п.9, отличающийся тем, что кулачковый механизм содержит кулачки, имеющие форму и выполненные с возможностью приведения в движение каждого поршня в первом направлении менее чем за половину цикла вращения, и приведения в движение каждого поршня во втором направлении в течение оставшейся части цикла вращения, и при этом кулачки выполнены с возможностью приведения в движение поршней не синфазно по отношению друг к другу.

13. Объемный насос по п.12, отличающийся тем, что содержит три или более цилиндров, при этом кулачки выполнены с возможностью приведения в движение поршней так, что в любом положении цикла вращения более половины поршней приводится в движении во втором направлении.

14. Объемный насос по п.12, отличающийся тем, что кулачки расположены так, что изменение направления движения любого поршня со второго направления на первое направление происходит за угол менее 5° вращения кулачков после того, как другой поршень изменяет направление движения от первого направления ко второму направлению, тем самым обеспечивая увеличенное количество поршней, нагнетающих текучую среду перед каждым изменением направления поршня со второго направления на первое направление.

15. Объемный насос по п.14, отличающийся тем, что угол, равный менее чем 5° вращения кулачков является углом менее чем 2°.

16. Объемный насос по п.1, отличающийся тем, что пружины обеспечивают поддержание контакта толкателей кулачков со своими соответствующими кулачками.

17. Объемный насос по п.1, отличающийся тем, что кулачки имеют профили поверхности с постоянной скоростью.

| US 5195879 A, 23.03.1993 | |||

| Ветроколесо | 1990 |

|

SU1800142A1 |

| US 6089849 A,18.07.2000 | |||

| CN 1208987 A, 24.02.1999. | |||

Авторы

Даты

2019-03-18—Публикация

2016-01-29—Подача