Изобретение относится к оборудованию для гомогенизации жидких и вязких продуктов и может быть использовано в биотехнологии, пищевой, химической и фармацевтической промышленности, а также в научно-исследовательской практике, и представляет собой гомогенизатор высокого давления.

Уровень техники

Как широко известно, в области обработки текучих сред под высоким давлением, в частности, по отношению к областям применения микронизации эмульсий, часто используются устройства стабилизации дисперсий и контролируемого клеточного разрыва/разбиения текучей среды, называемые гомогенизаторами. Такие устройства обычно включают в себя насос с поршнями, которые осуществляют синхронное переменное движение с помощью коленчатого вала (или кулачкового вала) со взаимным сдвигом на угол 360°/n, где n - количество насосных поршней, которые перемещаются, повышая давление текучей среды внутри рабочей части машины (количество поршней обычно варьируется от одного до восьми поршней). В частности, гомогенизаторы включают в себя регулируемый клапан (называемый гомогенизирующим клапаном), который осуществляет принудительный проход подлежащей обработке текучей среды из области высокого давления в область низкого давления или, в любом случае, в область более низкого давления. Поршневой насос расположен выше по потоку от клапана и приводится в действие электрическим двигателем, который перемещает коленчатый вал. Между двигателем и насосом расположен также зубчатый редуктор, состоящий из колесной системы, и там, где присутствует, параллельной осевой или планетарной редукторной системы.

Данная кинематическая цепь служит для преобразования вращательного движения вала в переменное прямолинейное движение, жестко передавая его насосным поршням. Таким образом, каждый поршень генерирует пульсирующее сжимающее воздействие на подлежащую обработке текучую среду. Пульсации отдельных поршней объединяются (в отношении фиксированного сдвига, представленного относительными углами между отдельными коленьями коленчатого вала) в коллекторе, генерируя единую результирующую пульсацию, непосредственно воспринимаемую гомогенизирующим клапаном. Каждый насосный поршень генерирует в своей собственной компрессионной камере пульсирующее давление в диапазоне от 0 до pmax бар, где pmax=максимальное значение, на которое рассчитана машина и которое может превышать даже 2000 бар. Если гомогенизатор оборудован только одним поршнем, вся пульсация 0 - pmax также одинаково воспринимается гомогенизирующим клапаном и элементами (например, датчиком) ниже по потоку от насосных клапанов.

В случае набора поршней амплитуда результирующих пульсаций сглаживается по сравнению со случаем насосов, состоящих из одного поршня, но тем не менее воспринимается ниже по потоку от насоса. Кроме того, коленчатый вал (или кулачковый вал) сконструирован с относительными фиксированными углами между коленьями, поэтому сдвиг между пульсациями также остается фиксированным. Вследствие этого результирующая пульсация, хотя и сглаживается, но никогда не устраняется и всегда остается постоянной. Тем не менее, известные гомогенизаторы, описанные выше, обладают рядом недостатков, связанных, большей частью, с жизненным циклом отдельных элементов. Действительно, давление и пульсирующий поток текучей среды оказывают значительные потенциальные воздействия на движущиеся механические части гомогенизирующего клапана. Данные воздействия на соответствующий подвижный элемент клапана, который работает на небольших осевых расстояниях относительно фиксированного элемента, способствуют повреждению всей конструкции клапана, особенно в фазах пульсаций, соответствующих нижним пикам. Кроме того, нагнетающее воздействие подвергает отдельные элементы, подверженные воздействию пульсации, циклу усталостной нагрузки, что ведет к значительному сокращению жизненного цикла таких элементов. Износ элементов (который определяет их жизненный цикл) прямо пропорционален скорости вращения коленчатого вала (частоте пульсации) и давлениям нагнетания текучей среды. По этой причине при высоких эксплуатационных характеристиках (скорости нагнетания и давлении) все элементы, взаимодействующие при сжатии, будут иметь очень короткий жизненный цикл.

В документе US 6827479 раскрыт сопловый клапан с фиксированной геометрией и система контроля скоростей переднего хода масляно-гидравлических поршней, причем за счет контроля скоростей хода поршней осуществляется непосредственная регулировка давления (без свободы воздействия относительно последнего). На практике это означает, что, как только будет зафиксирована скорость переднего хода поршней (закон движения и, следовательно, скорость потока), автоматически фиксируется и давление гомогенизации, и система по существу имеет лишь одну степень свободы.

Известно изобретение RU №2767660, где описан гомогенизатор, в котором средство электрогидростатической передачи регулирует давление и поток масла, подаваемого в гидравлические цилиндры, и, таким образом, тягу и скорость продвижения соответствующих поршней без необходимости использования пропорциональных клапанов. Данное решение отличается от решения, предложенного в WO 2014/097075, где вместо этого имеется пропорциональный клапан для каждого гидравлического цилиндра. Данный гомогенизатор содержит датчик давления, выполненный с возможностью функционального воздействия на подающий коллектор. Блок управления предпочтительно представляет собой блок управления с обратной связью, выполненный с возможностью корректирования установку входного давления в зависимости от сигнала давления, детектированного датчиком давления. Блок управления может состоять из электронного модуля, соответствующим образом запрограммированного для выполнения описанных функций, который может соответствовать различным аппаратным и/или типовым программным объектам, принадлежащим запрограммированному модулю. В отличие от представленного выше патента, предлагаемый нами гомогенизатор не имеет гидравлических цилиндров. В нем имеется редуктор (червячно-глобоидная передача) и обычный трехфазный асинхронный двигатель, вращение которого и преобразует редуктор в возвратно поступательное движение, пьезоэлектрический датчик давления установлен непосредственно на гомогенизирующем устройстве (головке) сигнал с этого датчика идет на контроллер, который в свою очередь запрограммирован выдавать сигнал на шаговый двигатель, управляющий давлением. Головка имеет один плунжер (один поршень) Каждая головка имеет только 1 поршень и один гомогенизирующий клапан. Также в представленном выше устройстве нет ни слова о охлаждении. Так же нет возможности стерилизации гомогенизирующей головки для получения стерильных продуктов. Предлагаемая нами конструкция упрощена и имеет меньшее количество деталей, соответственно более высокую надежность. В представленном изобретении представлена инновационная схема, согласно которой при увеличении скорости поршня можно получить увеличение или уменьшение давления гомогенизации, и при уменьшении скорости поршня можно получить увеличение или уменьшение давления гомогенизации. Это важно, поскольку постоянная скорость потока и давления возможны в идеальной ситуации, но в действительности скачки фаз замещения поршней указывают на наличие оттоков через насосные поршни; это может вызывать небольшие отклонения от расчетного давления, которое варьируется в соответствии с прикладываемым максимальным давлением и составляет предпочтительно от 0 до 100 бар. Расчетное давление на протяжении центральных фаз хода поршня при этом остается абсолютно неизменным.

Известно изобретение RU2621773, где представлен гомогенизатор высокого давления, в котором при фиксации скорости хода поршней (закон движения, скорость потока), остается возможность свободно зафиксировать значение давления: система имеет две степени свободы, которыми можно управлять независимо (скорость потока и давление), что позволяет получить любую комбинацию давления и скорости потока и их устойчивую диаграмму. В нашем гомогенизаторе так же реализована возможность получить любую комбинацию давления и скорости потока. Скорость потока регулируется частотным преобразователем. Изменение частоты на преобразователе меняет скорость вращения электродвигателя, а это в свою очередь меняет скорость хода поршней (плунжеров) соответственно изменяется скорость прохода жидкости через гомогенизирующий клапан. При этом растет и производительность прибора так как изменяется количество ходов плунжера в минуту. Уникальность предлагаемого нами устройства заключается в том, что скорость хода плунжера (поршней) не зависит от давления. Давление задается непосредственно на гомогенизирующем устройстве, а не на редукторе гомогенизатора. Такая регулировка возможна как в ручном, так и в автоматическом режиме работы. Гомогенизатор высокого давления способен работать даже без давления (обычное атмосферное давление) при максимальной скорости хода плунжеров. При этом жидкость будет проходить через гомогенизирующий клапан свободно. Также нашем гомогенизаторе не существует никакого оттока жидкости из гомогенизационной камеры, так как в ней присутствуют 2 клапана (работают по принципу обратного клапана, пропускают жидкость только в одну сторону) Так же колебаний заданного давления нет, тем более такой серьезной погрешности как 100 бар.

Прототипом предлагаемого устройства является лабораторный гомогенизатор, описанный в патенте RU2035855, который содержит корпус с размещенными в нем редуктором и устройством преобразования вращательного движения в возвратно-поступательное, закрепленные на корпусе электродвигатель и гомогенизирующее устройство, включающее плунжер с уплотнительными элементами, гомогенизирующий и всасывающий клапаны и устройство для контроля давления, отличающийся тем, что, с целью повышения производительности и расширения функциональных возможностей, он дополнительно содержит установленную внутри корпуса гомогенизатора силовую полурамку и закрепленный на последней узел плавной регулировки хода плунжера, а устройство преобразования вращательного движения в возвратно-поступательное состоит из одноступенчатого глобоидно-червячного редуктора, на боковой поверхности глобоидно-зубчатого колеса которого эксцентрично установлен цилиндрический толкатель, снабженный подшипником, и фиксирующей планки с направляющим пазом, причем полурамка установлена с возможностью ее свободного перемещения вдоль направляющего паза, а плунжер установлен внутри корпуса гомогенизирующего устройства, при этом последний выполнен в виде сквозной полости для уплотнения плунжера и гомогенизирующего клапана, снабжен охлаждающей рубашкой, подключаемой к внешнему контуру охлаждения. В отличии от представленного выше гомогенизатора предлагаемый нами устройство оборудовано модулями, позволяющими тонко настраивать режимы работы и подбирать необходимые условия для создания высокоточных дисперсных систем, включающие в себя:

1. Возможность автоматизированного управления давлением.

2. Возможность сбора и анализа данных с различных датчиков, таких как протоковый датчик спектра мутности, датчики температуры и пьезоэлектрические датчики давления.

3. Возможность тонкого термостатирования расходно-приемных емкостей, содержащих продукт, а также самих гомогенизирующих устройств с помощью автономного криостата.

4. Наличие расходно-приемных емкостей с рубашками и мешалкой.

5. Наличие блока управления, который включает в себя либо встроенный видеографический регистратор и модуль сопряжения с помощью разъемов RS232 или USB с персональным компьютером/планшетом со специальным программным обеспечением, позволяющим быстро корректировать параметры в процессе гомогенизации.

Сущность изобретения

Настоящее изобретение направлено на повышение производительности, расширение функциональных возможностей гомогенизатора, повышения качества производимой продукции, повышение надежности и упрощение конструкции устройства.

Технической задачей настоящего изобретения является получение гомогенизатора, с помощью которого будут преодолены упомянутые выше недостатки решений, известных из уровня техники.

В частности, технический результат настоящего изобретения состоит в том, чтобы предложить гомогенизатор, который может использоваться при высоких давлениях с одновременной минимизацией механических воздействий, способствующих сокращению жизненного цикла отдельных элементов, которые взаимодействуют при нагнетательных операциях. В частности, технический результат изобретения состоит в том, чтобы предложить гомогенизатор, который способен устранить эффект пульсации при нагнетании, чтобы уменьшить напряжения, ведущие к повреждениям гомогенизирующего клапана и упомянутых выше элементов.

Указанная техническая задача и технический результат достигаются в гомогенизаторе высокого давления, содержащем корпус с размещенным в нем устройством преобразования вращательного движения в возвратно-поступательное, закрепленные на корпусе электродвигатель и две гомогенизирующих головки, включающие плунжер с уплотнительными элементами, толкатели, гомогенизирующий и всасывающий клапаны, устройство для контроля давления и узел плавной регулировки хода плунжера, охлаждающую рубашку, подключаемую к внешнему контуру охлаждения, при этом устройство преобразования вращательного движения в возвратно-поступательное состоит из редукторного блока с одноступенчатым глобоидно-червячным редуктором, а плунжеры установлены внутри корпусов гомогенизирующих головок со сквозной полостью, при этом, согласно изобретению, в гомогенизирующих головках закреплены пьезоэлектрические датчики давления, установленные на их боковой поверхности с помощью Г-образных переходников, а на толкателях установлены шаговые двигатели с редукторами для автоматизации контроля давления и для удержания заданного давления, опираясь на показания пьезоэлектрических датчиков, при этом гомогенизатор дополнительно снабжен протоковыми датчиками оптической плотности, представляющими собой рамку с фотоэлементом, устанавливаемую на кювету для выходящего продукта, и штатным контуром охлаждения для настройки температурных режимов работы редукторов толкателей и гомогенизирующих головок, включающий охлаждающую рубашку.

Кроме того, гомогенизатор содержит блок управления для сбора и анализа данных, включающий в себя безбумажный видеографический регистратор и частотный преобразователь с разъемами подключения персонального или планшетного компьютера.

Кроме того, датчики температуры установлены в двух гомогенизирующих головках в толкателях и в 2-х расходно-приемных емкостях, входящих в состав гомогенизатора, для точной настройки и поддержания температуры в процессе работы.

Кроме того, рубашка охлаждения, предусмотренная для термостатирования продукта в гомогенизирующей головке, позволяет охлаждать или нагревать гомогенизирующую головку в зависимости от технологической карты продукта, а толкатель имеет проточку в корпусе, в которой размещен термощуп для измерения температуры вблизи экструзионной камеры.

Кроме того, гомогенизатор обеспечивает давление от 0 до 1200 БАР.

Кроме того, гомогенизатор имеет защитный кожух электродвигателя и редукторного блока из нержавеющей стали, в котором дополнительно установлен температурный датчик, снимающий показания температуры в редукторном блоке, а также установлены элементы, фильтрующие воздух, что позволяет минимизировать распространение частиц в воздухе от вращения крыльчатки двигателя во время работы.

Раскрытие изобретения

Гомогенизатор состоит, по существу, из поршневого насоса, который создает высокое давление, а также устройства с противодавлением, где происходит собственная гомогенизация. Редукторный блок гомогенизатора оборудован пультом управления, в котором в свою очередь установлен частотный преобразователь. Частотный преобразователь позволяет изменять скорость вращения электродвигателя, изменяя тем самым не только производительность самого прибора, но и скорость прохода жидкости через гомогенизирующий клапан. Это позволяет гибко подбирать необходимые условия экструзии под конкретный продукт.

Устройство с противодавлением, или гомогенизирующая головка, в свою очередь, состоит из находящегося в ней гомогенизирующего клапана, который в свою очередь состоит из клапанного конуса, клапанного седла, а также кольца или прокладки для компенсации износа окружающего клапанное седло. Клапанный конус и клапанное седло обычно являются поворотно-симметричными и расположены таким образом, что между данными двумя частями возникает радиальное сужение, которое составляет гомогенизирующую щель. Высота, ширина и длина щели определяют тот объем, в котором происходит гомогенизация. Данный объем должен быть достаточно небольшим для получения эффективной гомогенизации. Уплотнительные элементы плунжера охвачены охлаждающей рубашкой.

Продукт поступает внутрь гомогенизирующего устройства в результате всасывающего движения плунжера через всасывающий клапан и выходит после гомогенизации через выпускной патрубок и штуцер. Толкатель оборудован тарельчатыми пружинами, связанными с барабаном-гайкой, которая закреплена резьбовым соединением с корпусом гомогенизирующего устройства. Путем вращения барабана-гайки по резьбе регулируется степень прижатия затвора гомогенизирующего клапана к седлу, что при работе устройства находит отражение на показаниях величины давления гомогенизации. В самом гомогенизирующем устройстве (головке) реализована возможность съема показателей давления не только в аналоговом (манометры) но и в цифровом виде с помощью пьезоэлектрических датчиков давления. Так же реализована возможность съема показателей температуры непосредственно вблизи гомогенизирующего клапана, что позволяет тонко настраивать систему охлаждения во время работы прибора, когда это необходимо, например, при гомогенизации структур, содержащих белки. При гомогенизации, особенно на высоком давлении (более 600 кг\см2), а также в лабораторных целях, работая с малыми объемами продукта, температурные показатели могут превышать допустимые значения. Для термостатирования продукта в гомогенизирующем устройстве предусмотрена рубашка, которая позволяет охлаждать или нагревать гомогенизирующую головку в зависимости от технологической карты продукта, а толкатель имеет проточку в корпусе, позволяющую разместить в ней термощуп для измерения температуры вблизи экструзионной камеры.

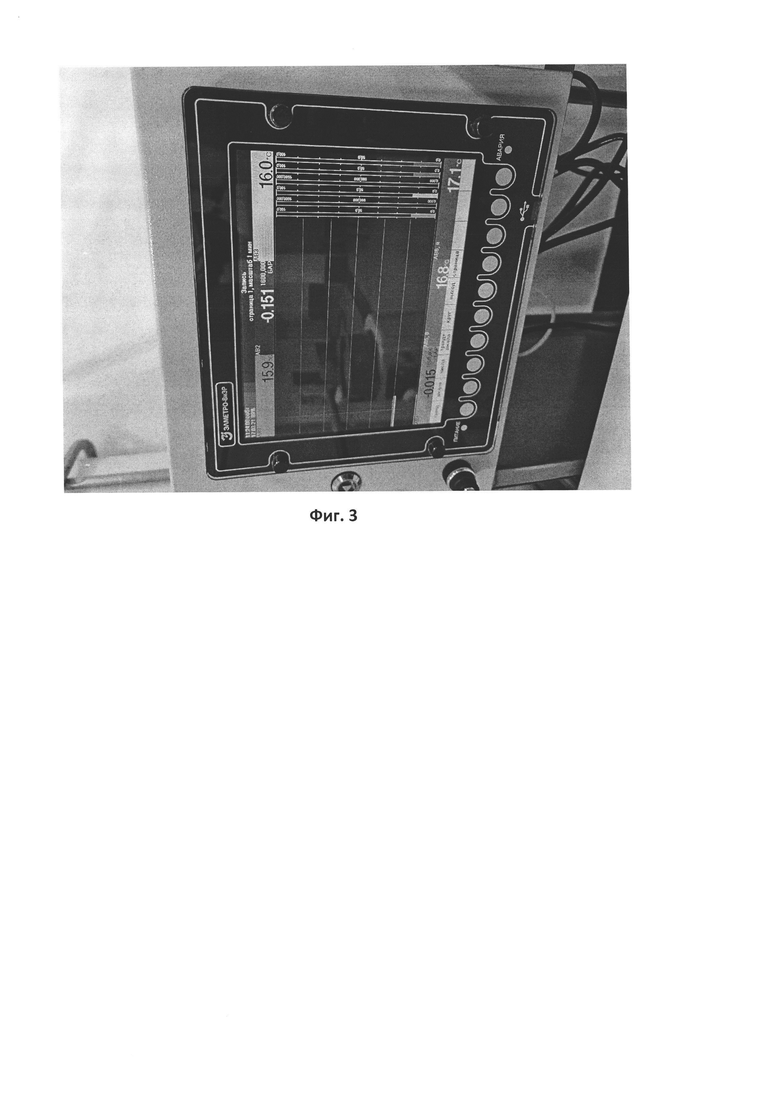

Таким образом опираясь на показатели датчиков, которые мы можем наблюдать на экране безбумажного видеографического регистратора (или на подключенном через разъемы RS-232 или USB, находящиеся на задней части корпуса регистратора, ПК или планшете), установленного в корпусе пульта управления гомогенизатором, создается возможность управления процессом экструзии с помощью программного обеспечения. Установив заданные значения давления в программе контроля, шаговые двигатели с редукторами, установленные на толкателях, контролируют диапазон давления.

Выходящий продукт после процесса гомогенизации двигаясь по патрубку попадает в специальную кювету, на которой установлен датчик оптической плотности. Цифровые датчики оптической плотности позволяют определять оптическую плотность жидких сред. Выпускаются датчики оптической плотности на 590 (желтый), 525 (зеленый), 475 (синий) и 400 (фиолетовый) нм (для каждой длины волны - свой датчик). Отличие используемого нами датчика от аналогов заключается в том, что оптическая плотность измеряется в открытой кювете. Таким образом, возможно непосредственное наблюдение за изменением окраски и сопоставления ее с изменением значения оптической плотности. Датчик оптической плотности представляет собой рамку, устанавливаемую на кювету. С внутренней части на одной стороне находится источник света определенной длины волны, с другой - чувствительный элемент. Оптическая плотность определяется как D=lg(I0/I), где I0 - интенсивность луча света, попавшего на чувствительный элемент в отсутствие вещества, поглощающего свет, I - то же, в присутствии вещества, поглощающего свет. Измерение I0 происходит при калибровке датчика.

Опираясь на показания датчика оптической плотности, программа контроля процесса гомогенизации может определять степень готовности продукта, качество самого процесса, сверяясь с референсными значениями.

Преимущества автоматизации управления гомогенизатором

1. Возможность получения показаний давления в цифровом с помощью пьезоэлектрических датчиков, размещенных непосредственно на гомогенизирующих коловках.

2. Возможность получения показаний с проточного датчика мутности, размещенных на трубках контура выходных штуцеров гомогенизирующих головок, путем замера оптической плотности.

3. Возможность автоматического управления давлением с помощью шаговых двигателей и редуктора, установленного на толкателе.

4. Возможность сбора и анализа данных с помощью персонального компьютера/планшета, подключение которого обеспечивается с помощью разъемов RS 232 или USB.

5. Возможность полной автоматизации процесса гомогенизации/дезинтеграции, опираясь на показания датчиков.

6. Большой диапазон давления.

7. Возможность приготавливать разное количество продукта от 100 мл до 60 литров в час (однократный проход через 2 параллельно работающих гомогенизирующих устройства).

8. Материалы, из которых изготовлены сами гомогенизирующие устройства являются разрешенными для производства лекарственных препаратов, предназначенных для внутривенного введения.

Краткое описание чертежей

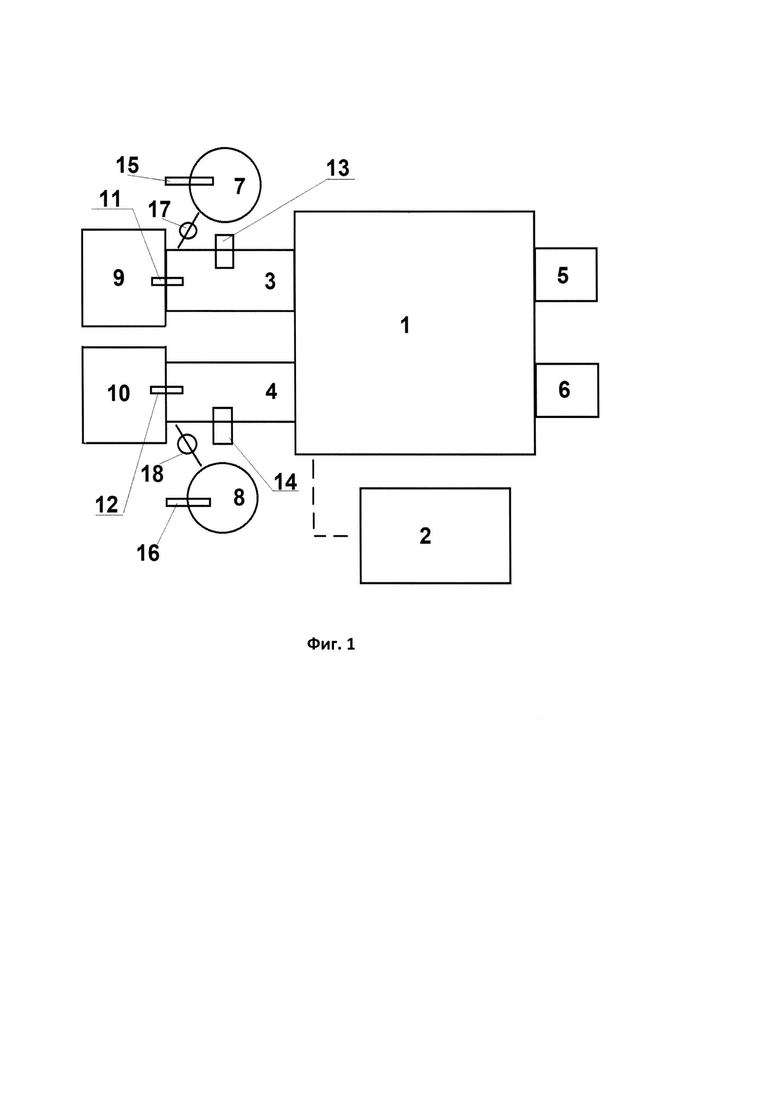

на Фиг. 1 схематически изображена рабочая блок-схема элементов, выполняющих операцию нагнетания подлежащей гомогенизации текучей среды, где:

1. Редукторный блок

2. Персональный компьютер

3. Левое гомогенизирующее устройство

4. Правое гомогенизирующее устройство

5. Устройство регулировки хода плунжера для левого гомогенизирующего устройства

6. Устройство регулировки хода плунжера для правого гомогенизирующего устройства

7. Расходно-приемная емкость для левого гомогенизирующего устройства

8. Расходно-приемная емкость для правого гомогенизирующего устройства

9. Устройство автоматического управления давлением для левого гомогенизирующего устройства

10. Устройство автоматического управления давлением для правого устройства

11. Температурный датчик для левого гомогенизирующего устройства

12. Температурный датчик для правого гомогенизирующего устройства

13. Датчик давления левого гомогенизирующего устройства

14. Датчик давления правого гомогенизирующего устройства

15. Датчик температуры расходно-приемной емкости для левого гомогенизирующего устройства

16. Датчик температуры расходно-приемной емкости для правого гомогенизирующего устройства

17. Протоковый датчик оптической плотности для левого гомогенизирующего устройства

18. Протоковый датчик оптической плотности для правого гомогенизирующего устройства

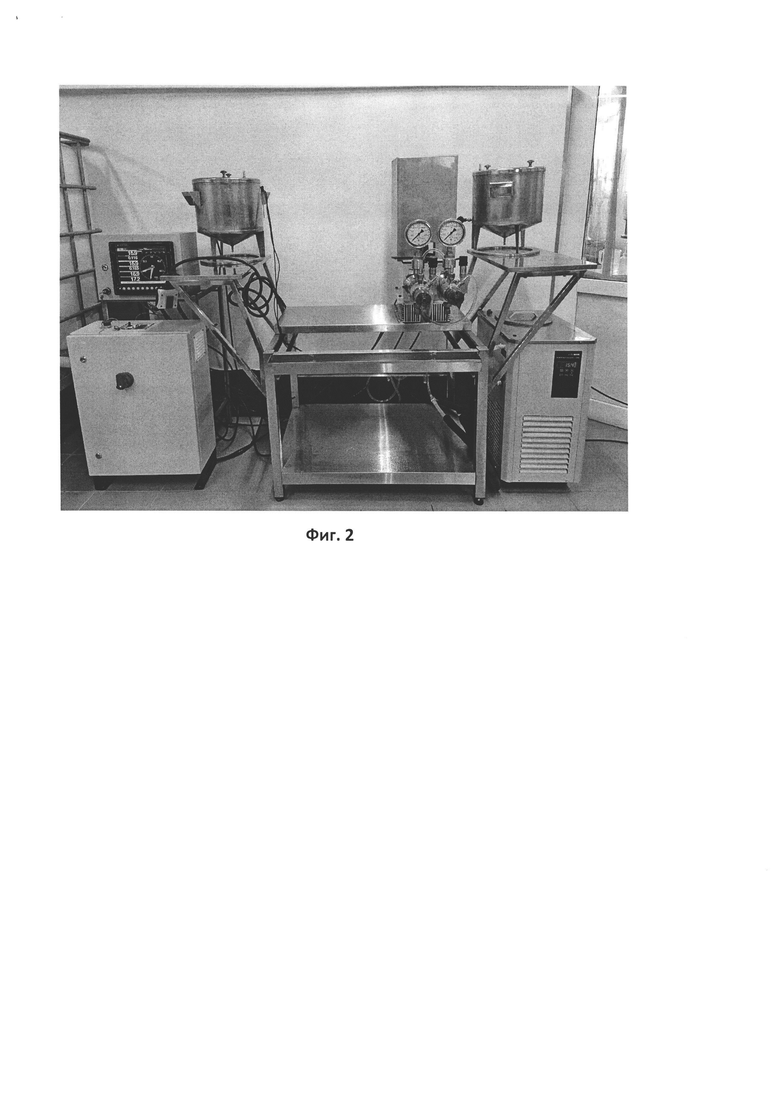

Фиг. 2 изображена фотография предлагаемого изобретения

Фиг. 3 - фотография видеографического регистратора и пульта управления с частотным преобразователем

Примеры использования

Получение перфторуглеродной эмульсии с газотранспортной функцией.

Гомогенизация достигается пропусканием смеси эмульгатора и перфторуглерода через малые отверстия (гомогенизирующий клапан) с сечением 10-2-10-4 см2 под давлением от 100 до 1000 атм. Для получения эмульсий ранее использовался одноконтурный способ: перфторуглерод из отдельной емкости капельно подавался в емкость с эмульгатором (проксанолом), затем вся смесь подавалась в гомогенизатор и из него обратно в емкость с ПФОС и эмульгатором. Этот цикл повторялся многократно (от 5 до 15 циклов). Однако, данный способ не полностью удовлетворяет требованиям к размеру частиц, так как в составе остаются частицы с размером 0,4 - 0,45 мкм, что увеличивает токсичность конечной эмульсии. Был предложен новый двухконтурный способ получения эмульсии: из емкости ПФОС капельно подается в емкость с проксанолом, полученная смесь подается в дезинтегратор, а из него уже в новую емкость, из которой снова в дезинтегратор, а оттуда обратно в последнюю емкость. Этот цикл также повторяется многократно. Весь процесс изготовления субмикронных эмульсий двухконтурным способом заключается в чередовании прохождения предэмульсии через контуры емкостей, что позволяет избавиться от «застойных зон», так как эмульсия, находящаяся в основной рабочей емкости, при смене контура полностью и равномерно перекачивается в другую рабочую емкость, что позволяет создать более однородный по размеру частиц состав, чем при одноконтурном способе.

Еще одним примером использования является - физическая (механическая и немеханическая) дезинтеграция - это процесс, происходящий при высоких скоростях и сопровождающийся быстрым перемешиванием разрушаемого материала в зоне действия дезинтегрирующих сил. Дезинтеграцию, проводимую физическими и механическими методами можно рассматривать, как сверхтонкий помол твердых тел. Предел прочности клеточных оболочек составляет сопоставим с пределом прочности некоторых сортов сталей. Для разрушения столь прочных субмикроскопических структур необходимы сильные механические воздействия.

Физическую дезинтеграцию можно проводить в непрерывном режиме с автоматизацией процесса. Наибольшее промышленное значение имеют физические способы дезинтеграции:

1) ультразвуком;

2) лопаточными или вибрационными дезинтеграторами - метод, обычно используемый в пилотных и промышленных установках;

3) встряхиванием со стеклянными бусами;

4) продавливанием через узкие отверстия под высоким давлением;

5) раздавливанием замороженной массы;

6) растиранием в специальных ступках;

7) с помощью осмотического шока;

8) многократным замораживанием и оттаиванием;

9) сжатием клеточной взвеси с последующим резким снижением давления (декомпрессией).

Для получения автолизата дрожжей в эксперименте пропускали концентрированную биомассу через гомогенизатор высокого давления двухконтурным методом. После прохождения при давлении 1200 кг\см2 в течении 3-х циклов наблюдается разрушение биомассы до 98%. Исследования под микроскопом (увеличение до 1000 крат) показывает нарушение целостности клеток и почти полное отсутствие целых, не поврежденных оболочек.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАБОРАТОРНЫЙ ГОМОГЕНИЗАТОР | 1989 |

|

RU2035855C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 2010 |

|

RU2457452C2 |

| ГОМОГЕНИЗАТОР ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2621773C2 |

| ГОМОГЕНИЗИРУЮЩИЙ КЛАПАН ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ЭМУЛЬСИЙ | 1990 |

|

RU2021848C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВЫСОКОДИСПЕРСНЫХ ФРАГМЕНТОВ ПУРПУРНЫХ МЕМБРАН, СОДЕРЖАЩИХ БАКТЕРИОРОДОПСИН | 1994 |

|

RU2072360C1 |

| Многоступенчатая гомогенизирующая головка для гомогенизации молока | 1975 |

|

SU554846A1 |

| ГОМОГЕНИЗАТОР ВЫСОКОГО ДАВЛЕНИЯ | 2019 |

|

RU2767660C1 |

| УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ И ГОМОГЕНИЗИРУЮЩАЯ ГОЛОВКА | 1998 |

|

RU2142331C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОЛИПИДНОГО НОСИТЕЛЯ ХОЛЕСТЕРИНА | 1994 |

|

RU2097038C1 |

| Гомогенизатор для жидких пищевых продуктов | 1990 |

|

SU1706486A1 |

Изобретение относится к оборудованию для гомогенизации жидких и вязких продуктов. Гомогенизатор высокого давления содержит корпус с размещенным в нем устройством преобразования вращательного движения в возвратно-поступательное, закрепленные на корпусе электродвигатель и две гомогенизирующих головки, включающие плунжер с уплотнительными элементами, толкатели, гомогенизирующий и всасывающий клапаны, устройство для контроля давления и узел плавной регулировки хода плунжера, охлаждающую рубашку, подключаемую к внешнему контуру охлаждения. Устройство преобразования вращательного движения в возвратно-поступательное состоит из редукторного блока с одноступенчатым глобоидно-червячным редуктором. Плунжеры установлены внутри корпусов гомогенизирующих головок со сквозной полостью. В гомогенизирующих головках закреплены пьезоэлектрические датчики давления, установленные на их боковой поверхности с помощью Г-образных переходников. На толкателях установлены шаговые двигатели с редукторами для автоматизации контроля давления и для удержания заданного давления, опираясь на показания пьезоэлектрических датчиков. Гомогенизатор дополнительно снабжен протоковыми датчиками оптической плотности, представляющими собой рамку с фотоэлементом, устанавливаемую на кювету для выходящего продукта, и штатным контуром охлаждения для настройки температурных режимов работы редукторов толкателей и гомогенизирующих головок, включающий охлаждающую рубашку. Изобретение направлено на повышение производительности и расширение функциональных возможностей гомогенизатора, повышение его энерготехнологических характеристик и обеспечение высокого рабочего давления. 5 з.п. ф-лы, 3 ил.

1. Гомогенизатор высокого давления, содержащий корпус с размещенным в нем устройством преобразования вращательного движения в возвратно-поступательное, закрепленные на корпусе электродвигатель и две гомогенизирующих головки, включающие плунжер с уплотнительными элементами, толкатели, гомогенизирующий и всасывающий клапаны, устройство для контроля давления и узел плавной регулировки хода плунжера, охлаждающую рубашку, подключаемую к внешнему контуру охлаждения, при этом устройство преобразования вращательного движения в возвратно-поступательное состоит из редукторного блока с одноступенчатым глобоидно-червячным редуктором, а плунжеры установлены внутри корпусов гомогенизирующих головок со сквозной полостью, отличающийся тем, что в гомогенизирующих головках закреплены пьезоэлектрические датчики давления, установленные на их боковой поверхности с помощью Г-образных переходников, а на толкателях установлены шаговые двигатели с редукторами для автоматизации контроля давления и для удержания заданного давления, опираясь на показания пьезоэлектрических датчиков, при этом гомогенизатор дополнительно снабжен протоковыми датчиками оптической плотности, представляющими собой рамку с фотоэлементом, устанавливаемую на кювету для выходящего продукта, и штатным контуром охлаждения для настройки температурных режимов работы редукторов толкателей и гомогенизирующих головок, включающий охлаждающую рубашку.

2. Гомогенизатор по п. 1, отличающийся тем, что содержит блок управления для сбора и анализа данных, включающий в себя безбумажный видеографический регистратор и частотный преобразователь с разъемами подключения персонального или планшетного компьютера.

3. Гомогенизатор по п. 1 или 2, отличающийся тем, что датчики температуры установлены в двух гомогенизирующих головках в толкателях и в 2-х расходно-приемных емкостях, входящих в состав гомогенизатора, для точной настройки и поддержания температуры в процессе работы.

4. Гомогенизатор по любому из пп. 1-3, отличающийся тем, что рубашка охлаждения, предусмотренная для термостатирования продукта в гомогенизирующей головке, позволяет охлаждать или нагревать гомогенизирующую головку в зависимости от технологической карты продукта, а толкатель имеет проточку в корпусе, в которой размещен термощуп для измерения температуры вблизи экструзионной камеры.

5. Гомогенизатор по любому из пп. 1-4, отличающийся тем, что обеспечивает давление от 0 до 1200 бар.

6. Гомогенизатор по любому из пп. 1-5, отличающийся тем, что имеет защитный кожух электродвигателя и редукторного блока из нержавеющей стали, в котором дополнительно установлен температурный датчик, снимающий показания температуры в редукторном блоке, а также установлены элементы, фильтрующие воздух, что позволяет минимизировать распространение частиц в воздухе от вращения крыльчатки двигателя во время работы.

| ЛАБОРАТОРНЫЙ ГОМОГЕНИЗАТОР | 1989 |

|

RU2035855C1 |

| ГОМОГЕНИЗАТОР ВЫСОКОГО ДАВЛЕНИЯ | 2019 |

|

RU2767660C1 |

| ГОМОГЕНИЗАТОР ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2621773C2 |

| US 6827479 B1, 07.12.2004 | |||

| DE 10055986 A1, 06.06.2002. | |||

Авторы

Даты

2024-05-02—Публикация

2023-03-23—Подача