Область техники, к которой относится изобретение

Настоящее описание относится к насосу высокого давления для газа, особенно для эксплуатации в морских условиях, и более конкретно, к модульному, линейно приводимому в действие насосу высокого давления для использования в сферах применения с топливными системами высокого давления, например, судовыми топливными системами, системами для промышленного газа и альтернативными топливными энергосистемами, например, насосами для сжиженного природного газа (LNG, далее - СПГ) для использования в морских условиях.

Уровень техники

Мировые потребности в электроэнергии продолжают расти из года в год, так как существующие нефтяные резервуары опустошаются, и поиск замен простирается в более глубокие участки океана, требуя больших затрат. Основное изменение в энергетической политике имеет ядерная и угольная энергия, теряющая популярность, в то время как газ из США и Ближнего Востока является жизнеспособной альтернативой. Политическая нестабильность также вдохновила страны на развитие энергетической политики, что делает их более независимыми от поставок трубопроводов. При таком сценарии продвижение большегрузных кораблей, использующих СПГ вдобавок к дизельному топливу или топливной нефти, является очевидным решением. Современные танкеры СПГ требуют высоконадежных силовых установок, так как эксплуатационная готовность двигателя является критической.

Типичная судовая силовая установка СПГ включает в себя СПГ бак, систему подачи топлива, двигатели силовой установки, которые принимают СПГ под давлением. СПГ хранится и подается при высоких давлениях и сверхнизких температурах (ниже -150°С, -238°F или 123 К), обычно около -260°F и при 250 фунтов на кв. дюйм. Системы подачи топлива, имеющиеся в настоящее время для низкотемпературного СПГ, чувствительны к утечкам или повреждениям от различных механических источников.

Такие утечки уменьшают срок службы и увеличивают объем работ по ремонту насосного оборудования для СПГ. В том же роде, другие обслуживающие насосы для промышленного газа, используемые для жидкого азота (LN2), жидкого аргона (LAr) и жидкого водорода (LH2) также чувствительны к утечке и связаны с проблемами технического обслуживания.

Дополнительно водород считается топливом будущего для транспортных средств. Использование водорода в производстве топлива для транспортных средств из сырой нефти быстро возрастает, и является крайне важным, если источником нефти являются нефтеносные пески. Водород можно соединять с CO2, чтобы получить метанол или диметиловый эфир, которые похоже становятся важным топливом для транспортных средств. Ядерную энергию можно использовать для получения водорода электролитическим способом, и, похоже, в будущем будут использовать высокотемпературные реакторы, чтобы получить водород термохимическим способом. Потребности энергии для получения водорода могли бы превзойти потребности энергии для получения электричества в настоящее время.

Соответственно, остается потребность в насосе высокого давления для LNG/LH2/LN2/LAr и других видов применения, который имеет более длительный срок службы и более простой для проведения технического обслуживания.

Раскрытие изобретения

Варианты настоящего изобретения ставят целью cоздать насос высокого давления для LNG/LH2/LN2/LAr и других видов применения, который упрощает и уменьшает размер существующих систем, и имеет увеличенный срок службы на 200-500%, значительно сниженные эксплуатационные расходы и является более простым в проведении технического обслуживания.

В одном варианте система накачивания низкотемпературного топлива под высоким давлением из источника топлива для обеспечения равномерного без пульсаций выхода содержит множество линейных насосов, причем каждый включает в себя последовательно включенную верхнюю приводную часть и нижнюю гидравлическую часть, приводная часть имеет линейную приводную систему, оканчивающуюся на приводном валу, который линейно перемещается взад и вперед по оси. Приводная система приводной части каждого насоса является независимо регулируемой посредством программного обеспечения, содержащегося в многоосевом электронном контроллере, и каждая линейная приводная система работает при низкой допустимой степени снижения производительности, с выходной скоростью около 1 цикла в минуту. Отсутствие набивных уплотнений в нижней гидравлической части уменьшает износ и увеличивает срок службы системы. Гидравлическая часть имеет поршень, прикрепленный к приводному валу приводной части, чтобы линейно перемещаться взад и вперед внутри цилиндра гидравлической части насоса, поршень имеет головку с множеством распределенных по ней поршневых колец, которые обеспечивают герметичный подвижный контакт с внутренней полостью цилиндра гидравлической части насоса. Бак на впуске принимает и хранит низкотемпературное топливо под высоким давлением из источника топлива, а впускной канал проходит от бака на впуске к нижней части каждого цилиндра гидравлической части насоса. Впускной канал ведет к соединению через клапан с воздушной прослойкой точно под головкой поршня, при этом движение вверх поршня создает отрицательный перепад давления в воздушной прослойке, чтобы пропустить топливо под высоким давлением в воздушную прослойку, а перемещение вниз поршня вытесняет топливо под высоким давлением через нижний проточный канал и в выпускное отверстие, общее для всех цилиндров гидравлической части насоса. Герметичный корпус расположен вокруг одного или более линейных насосов и закрыт герметично, чтобы хранить низкотемпературное топливо под высоким давлением, которое улетучивается из цилиндра гидравлической части насоса. Предпочтительно, работа системы включает в себя скоординированное приведение в действие отдельных насосов, чтобы обеспечить профиль без пульсаций выходного давления.

Примерный способ накачивания низкотемпературного топлива под высоким давлением из источника топлива, чтобы обеспечить равномерный выход без пульсаций, содержит создание насосной системы, имеющей множество линейных насосов, причем каждый включает в себя последовательно присоединенную верхнюю приводную часть и нижнюю гидравлическую часть. Приводная часть имеет линейную приводную систему, оканчивающуюся на приводном валу, который линейно перемещается взад и вперед по оси, а приводная система приводной части каждого насоса является независимо регулируемой посредством программного обеспечения, содержащегося в многоосевом электронном контроллере. Предпочтительно нижняя гидравлическая часть не имеет набивных уплотнений, чтобы уменьшить износ и увеличить срок службы. Гидравлическая часть каждого линейного насоса имеет поршень, прикрепленный к приводному валу приводной части, чтобы линейно перемещаться взад и вперед внутри цилиндра гидравлической части насоса, а цилиндры гидравлической части насоса смонтированы вместе и имеют выходные проточные каналы, ведущие к общему выпускному отверстию. Способ включает в себя подачу низкотемпературного топлива из источника топлива к выпускным каналам цилиндров гидравлической части насоса каждого из множества линейных насосов. Приводная система приводится в действие для смещения приводного вала и присоединенного поршня каждого из множества линейных насосов для втягивания низкотемпературного топлива в соответствующие цилиндры гидравлической части насоса и вытеснения низкотемпературного топлива через выпускные проточные каналы к общему выпускному отверстию. Координирование приведения в действие отдельных линейных насосов обеспечивает профиль без пульсаций выходного давления. И, наконец, предусмотрен герметичный корпус вокруг одного или более линейных насосов, причем корпус является герметичным, чтобы хранить низкотемпературное топливо под высоким давлением, которое улетучивается из цилиндра гидравлической части насоса.

В одном варианте низкотемпературным топливом является сжиженный природный газ, хранимый при температурах ниже - 150°С, а герметичный корпус поддерживает внутреннее давление, которое почти такое же, как давление хранимого сжиженного природного газа. Предпочтительно, каждая линейная приводная система работает при низкой допустимой степени снижения производительности, с выходной скоростью около 1 цикла в минуту.

В другом варианте каждая приводная система приводной части содержит электромеханический привод, имеющий привод в виде вращающегося шарикового винта, размещенного вдоль оси, а система включает в себя датчик для регулирования вращательного движения привода и замкнутую систему управления, выполненную с возможностью сохранения компонентов положения, скорости и ускорения приводного вала и поршня. Альтернативно, каждая приводная система приводной части содержит гидравлический цилиндр над приводным валом, перемещение вверх и вниз которого регулируется посредством электронного сервоклапана. Гидравлическая приводная система может дополнительно включать в себя линейный дифференциальный датчик (LVDT), прикрепленный к гидравлическому цилиндру, который регулирует положение поршня внутри цилиндра гидравлической части насоса, и замкнутую систему управления, выполненную с возможностью сохранения компонентов положения, скорости и ускорения приводного вала и поршня.

Наружный корпус может быть выполнен единым, герметично закрывающим множество линейных насосов. В этом случае предпочтительно предусмотрена общая коллекторная пластина, к которой прикреплен каждый линейный насос и в которой образованы нижние проточные каналы каждого линейного насоса. Единый наружный корпус может содержать верхний корпус, в целом окружающий верхнюю приводную часть и прикрепленный к нижнему корпусу, в целом окружающему нижнюю гидравлическую часть, и при этом отсутствуют трубопроводы, присоединенные к верхнему корпусу, поэтому верхний корпус может быть легко удален для выполнения обслуживания приводной системы приводной части. Альтернативно, имеется отдельный наружный корпус, герметично закрывающий каждый из множества линейных насосов и дополнительно включающий в себя коллекторную пластину, к которой прикреплен каждый линейный насос и в которой образованы нижние проточные каналы каждого линейного насоса.

Желательно, чтобы бак на впуске находился точно под множеством линейных насосов, а коллекторная пластина находилась над баком на впуске, к которой присоединено множество линейных насосов и в которой образованы нижние проточные каналы каждого линейного насоса.

В частном варианте подсистема клапанов между впускным каналом каждого цилиндра гидравлической части насоса открыта у отстойной камеры на нижнем конце цилиндра гидравлической части насоса, отстойная камера расположена между цилиндром гидравлической части насоса и нижним концом двух элементов клапана, установленных друг на друге. Элементы клапана имеют выполненные вдоль оси каналы, ведущие от отстойной камеры к воздушной прослойке точно под головкой поршня, и при этом клапан толкателя смещен в контакт с верхним элементом клапана, чтобы закрыть верхние части каналов в отсутствие отрицательного перепада давления в воздушной прослойке. Элементы клапана дополнительно образуют расходное сквозное отверстие от воздушной прослойки к нижнему проточному каналу снаружи цилиндра гидравлической части насоса, которое ведет к общему выпускному отверстию. В результате, движение вверх создает отрицательный перепад давления в воздушной прослойке, достаточный, чтобы поднять клапан толкателя, и пропустить топливо под высоким давлением в воздушную прослойку, а движение вниз поршня закрывает клапан толкателя и вытесняет топливо под высоким давлением через расходное отверстие, нижний расходный канал и в общее выпускное отверстие.

Краткое описание чертежей

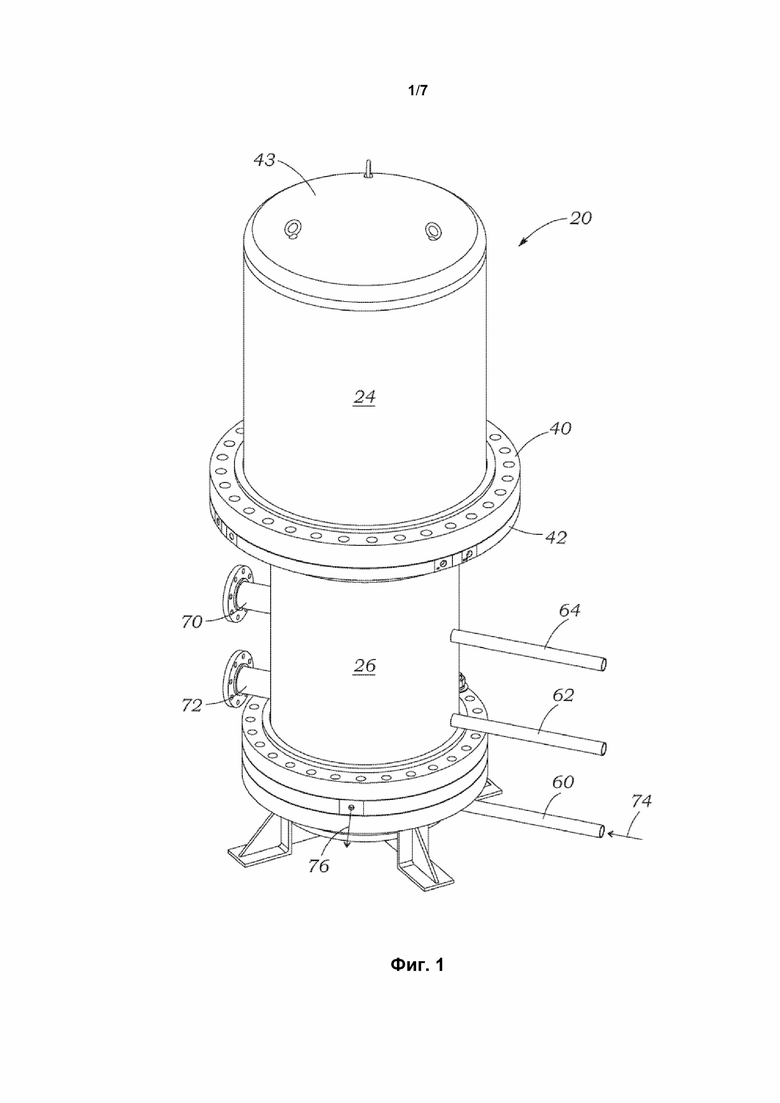

На Фиг. 1 показан в перспективе наружный вид примерной насосной системы высокого давления для LNG/LH2/LN2/LAr настоящей заявки;

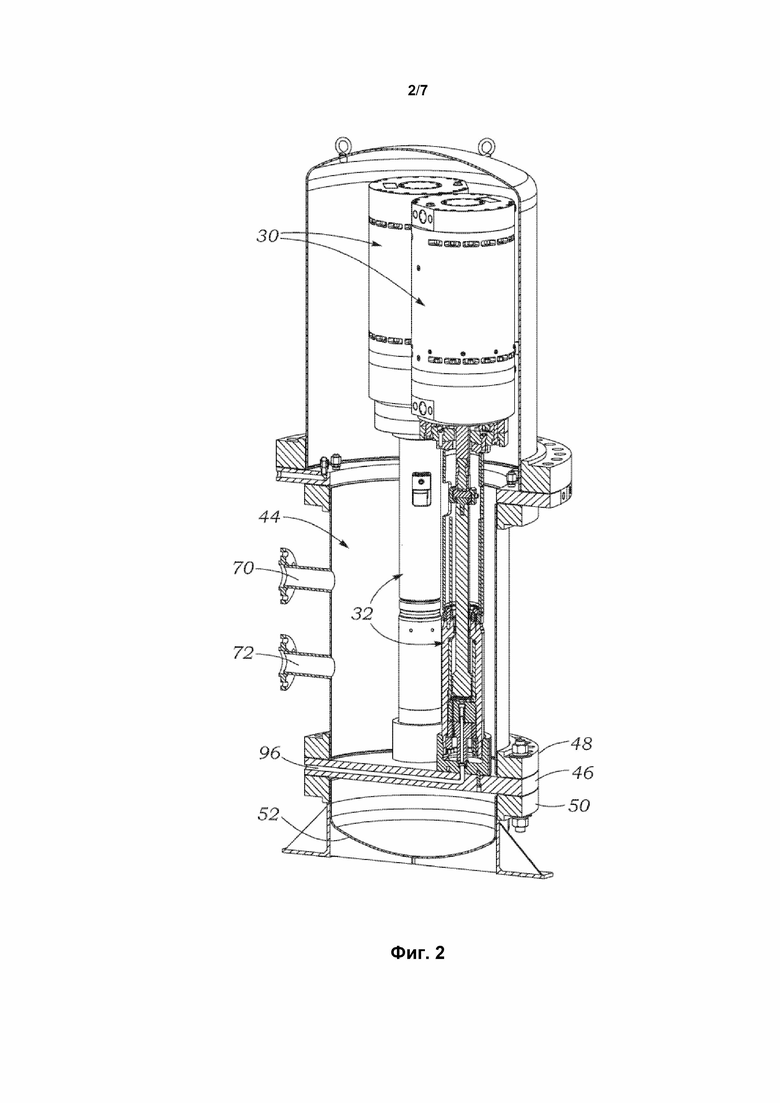

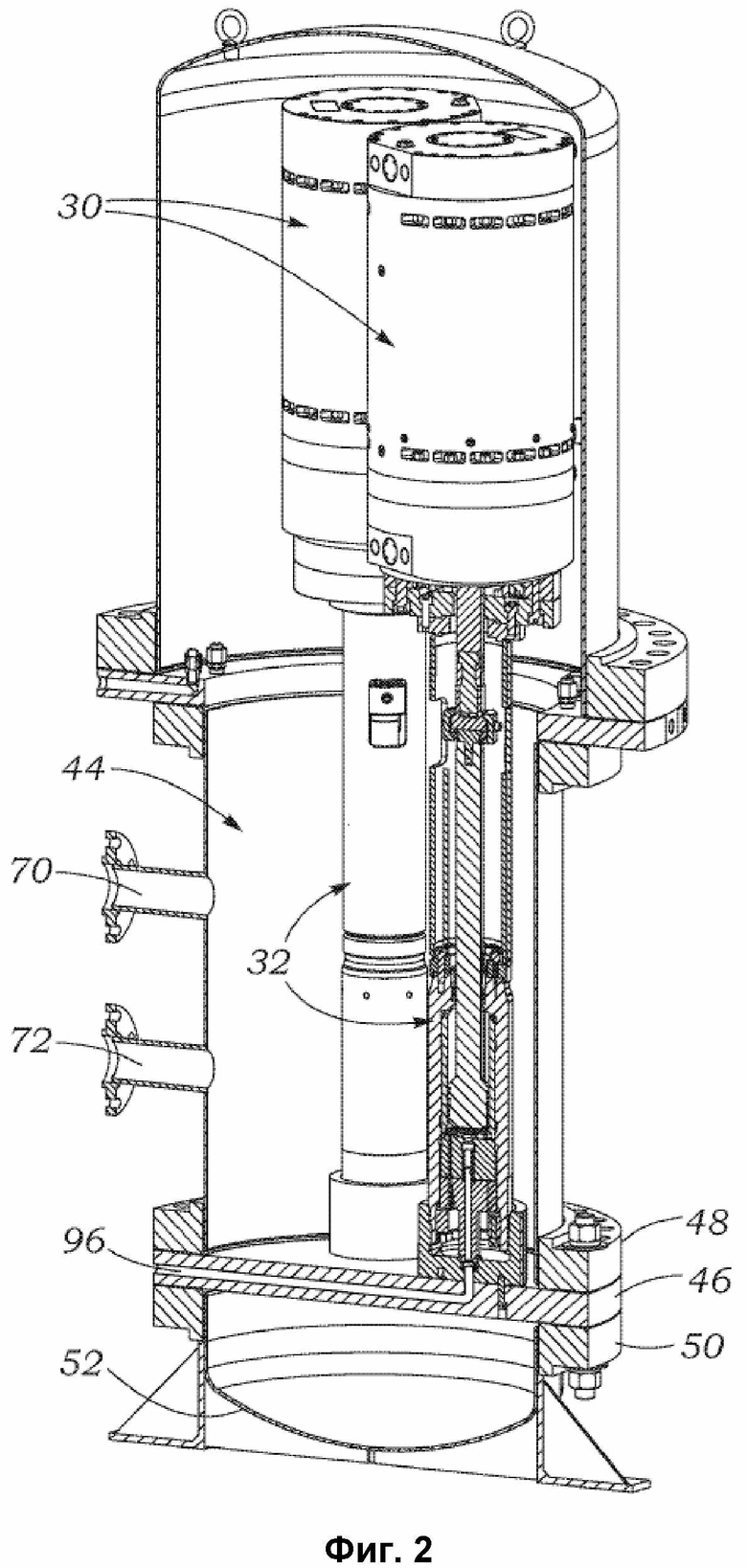

На Фиг. 2 показан вид в разрезе насосной системы на Фиг. 1 с представлением двух из трех внутренних линейных насосов, один из которых имеет частичный разрез;

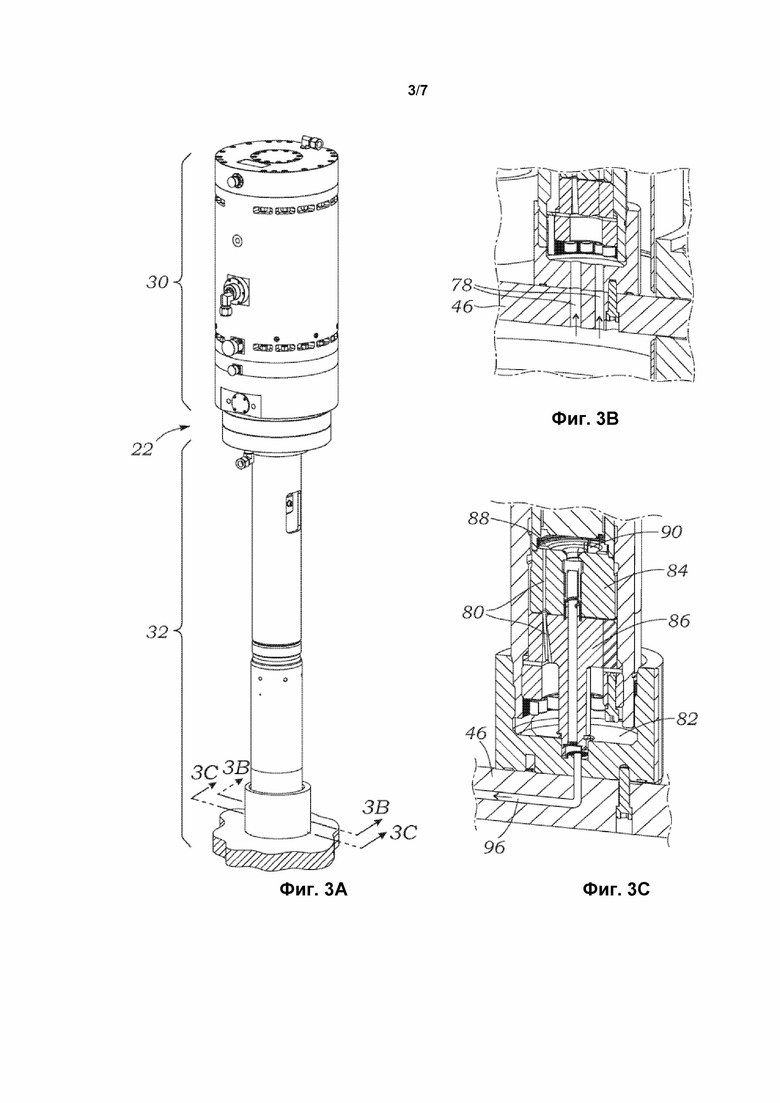

На Фиг. 3A показан вид в перспективе одного из линейных насосов, а на Фиг. 3B и 3C показаны частичные разрезы участков внутреннего насоса;

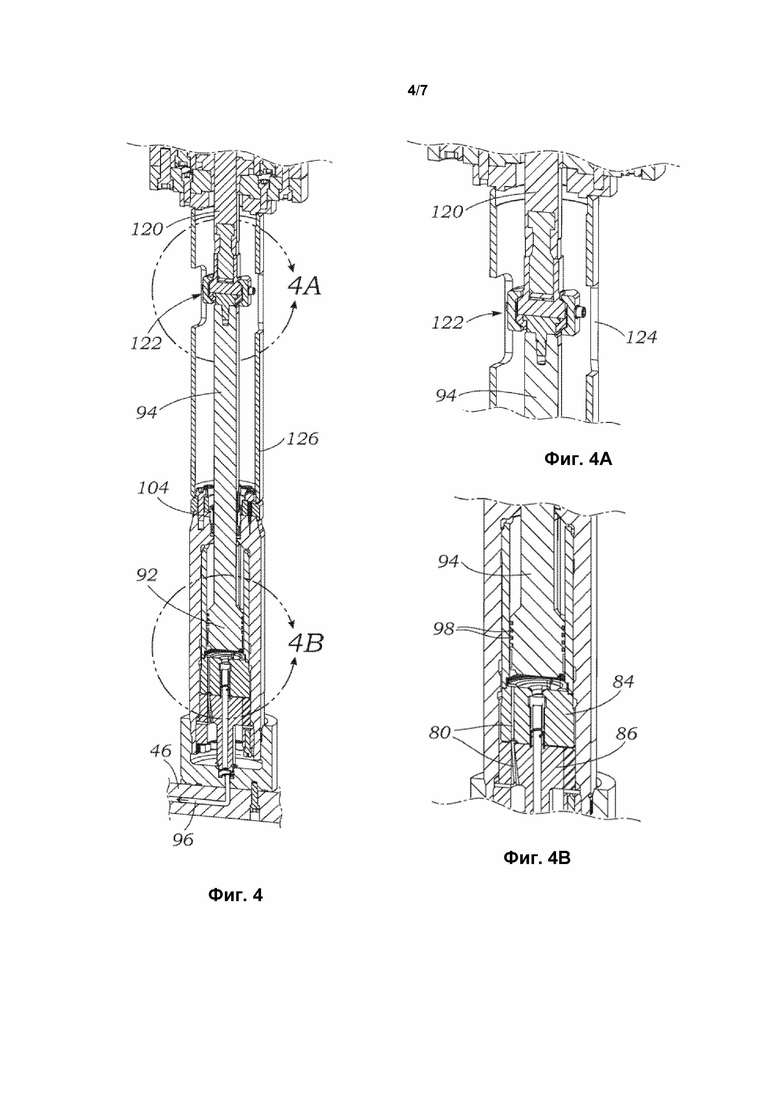

На Фиг. 4 показан увеличенный вид нижнего конца одного из линейных насосов, а на Фиг. 4A и 4B показан увеличенный вид участков линейных насосов;

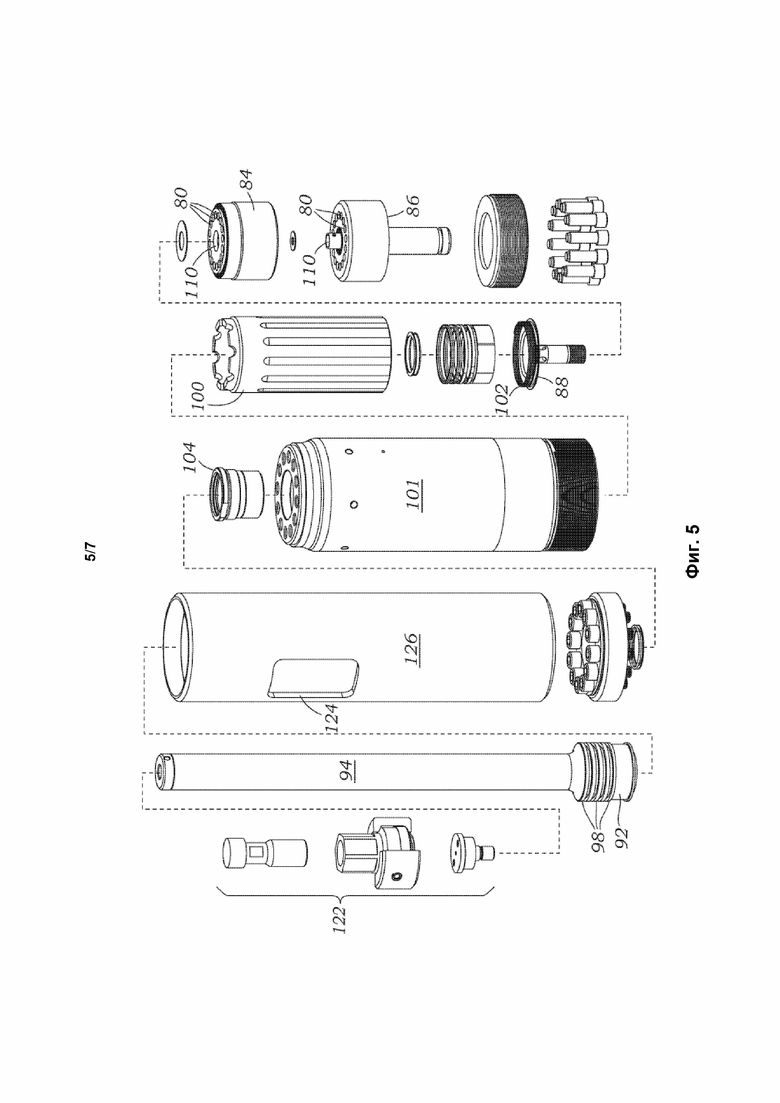

На Фиг. 5 показан перспективный увеличенный вид нижней части внутреннего насоса, представленного на Фиг. 4;

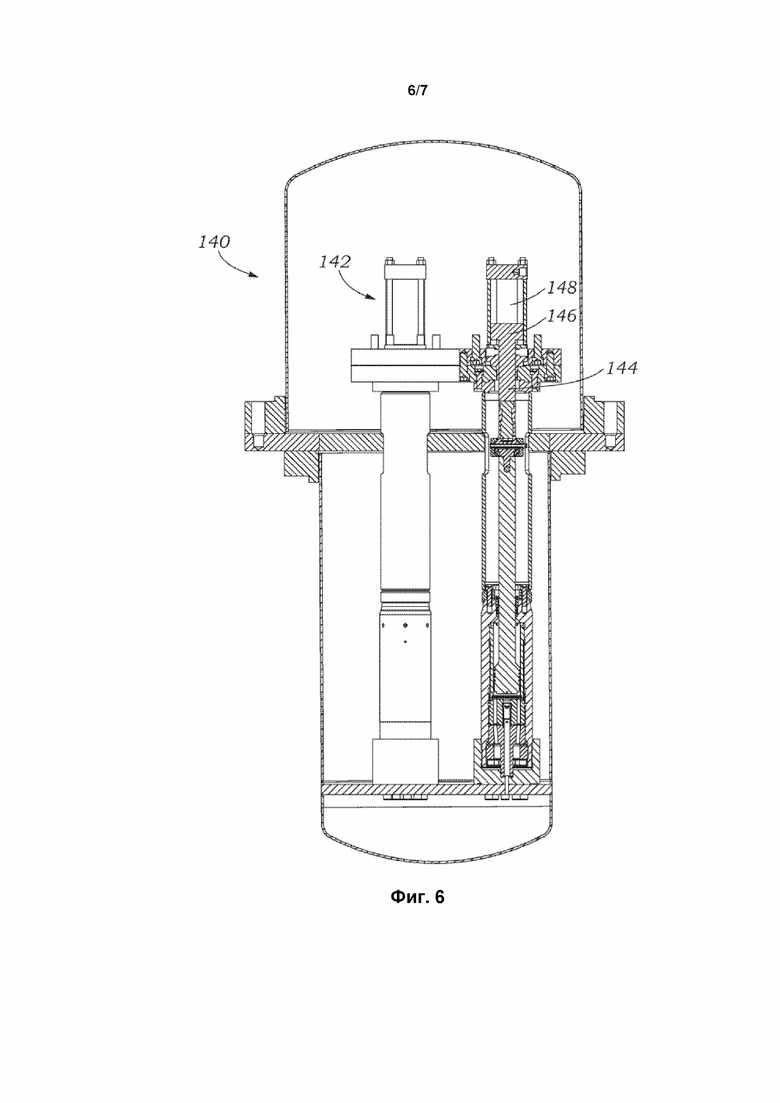

На Фиг. 6 показан вертикальный разрез альтернативной насосной системы настоящего изобретения с использованием гидравлической приводной системы; и

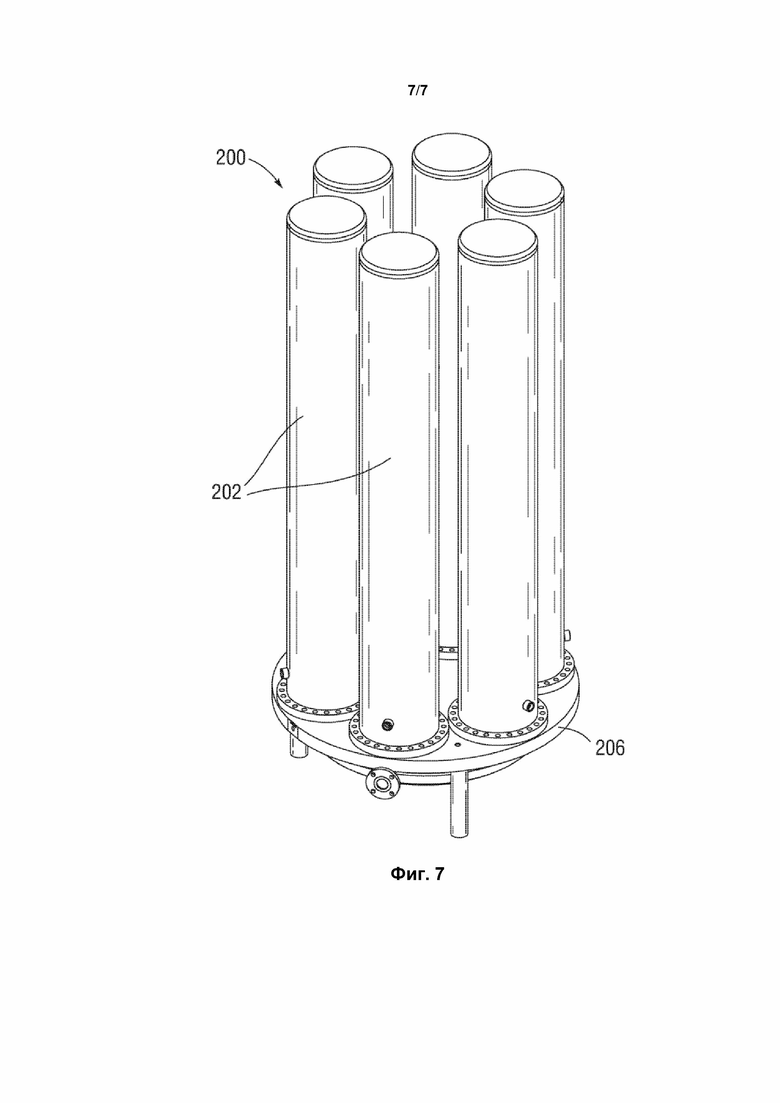

На фиг. 7 показана в перспективе альтернативная насосная система высокого давления для LNG/LH2/LN2/LAr настоящей заявки, имеющая отдельно герметизированные линейные насосы;

На протяжении этого описания элементам, показанным на фигурах, приписаны трехзначные ссылочные указатели, при этом цифрой самого старшего разряда является номер фигуры, куда вносится элемент, а две цифры самого младшего разряда являются конкретными для элемента. Можно предположить, что элемент, который не описан в сочетании с фигурой, имеет те же характеристики и функцию, что и предварительно описанный элемент, имеющий тот же ссылочный указатель.

Сущность изобретения

В настоящей заявке описывается усовершенствованная модульная линейно приводимая в действие насосная система высокого давления для LNG/LH2/LN2/LAr, используемая в условиях с топливными системами высокого давления. Термин «линейное приведение в действие» относится к системам, которые не основаны на обычном способе преобразования вращательного движения в линейное движение, которое часто создает интенсивные вибрации, а, следовательно, линейные механизмы приведения в действие стабилизируют результирующее распределение мощности. Конечно, описанную насосную систему можно использовать в транспортных средствах, кроме морских судов с подобными преимуществами, включая поезда, грузовые автомобили и автобусы. Другими не относящимися к транспорту областями применения, в которых LNG насос высокого давления может быть полезным, являются области применения промышленного газа и альтернативные области применения топлива. Дополнительно, хотя сжиженный природный газ для обеспечения топливом является основным предметом потребления, который можно накачивать, используя представленные системы, жидкий азот, водород, аргон и другие низкотемпературные жидкие гидрокарбонаты можно обрабатывать, используя представленные в описании насосы. Изложенные здесь системы имеют уменьшенный размер, повышенный срок службы, сниженные эксплуатационные расходы и удобство в обслуживании.

Перед подробным обсуждением примерных характеристик насосных систем высокого давления необходимо понимание недостатков существующих механических насосов. Последующее обсуждение не предполагает быть признанием правильным того, что имеется в известном уровне техники, а наоборот является признанием со стороны заявителей об осведомленности о существующих системах.

Часть 1: Обычный насос с возвратно-поступательным ходом поршня

Существующая технология насоса с возвратно-поступательным ходом поршня состоит из двух основных компонентов: «приводная часть» (часто именуемая «приводной конец» или «теплый конец») и рабочая «гидравлическая часть» (часто именуемая «холодный конец»). Эти насосы могут быть выполнены в виде одноцилиндровых устройств или многоцилиндровых устройств вокруг общего кривошипного вала. В следующих параграфах будет рассматриваться насос с возвратно-поступательным ходом поршня типа «одностороннего действия», это означает, что если приводная часть позволяет/вызывает движение поршня к кривошипному валу, гидравлическая часть будет втягивать текучую среду при всасывающем давлении, после чего сразу поршень дает обратный ход и перемещается от кривошипного вала, спуская текучую среду из гидравлической части при относительно высоком давлении на выходе.

Обычно насосы с возвратно-поступательным ходом поршня имеют ограниченную производительность с характеристикой известной как «стержневая нагрузка», являющейся нагрузкой, которая находится на приводе насоса в результате давления на выходе этого насоса, действующая по площади поршня в гидравлической части. Поршни меньшего размера обеспечивают более высокие давления до достижения предела стержневой нагрузки, но это снижает пропускную способность насоса. Наоборот, если размер поршня увеличен, пропускная способность насоса повысится, однако, при этом снизится максимальное давление на выходе насоса. Увеличение допустимой стержневой нагрузки этих насосов практически достигается путем пропорционального увеличения размера приводной части насоса.

Приводные части:

Обычная конструкция приводной части получает вращательное движение и энергию и преобразует их в линейное движение и энергию посредством внутренних компонентов приводной части. Обычно эти внутренние компоненты входят в состав одного их двух устройств.

Первым устройством является устройство кулачкового/следящего типа, в котором имеется эксцентрик, установленный или встроенный в кривошипный вал приводной части, при этом рабочий поршень перемещается и смещается этим эксцентриком. Эта конструкция имеет преимущество в том, что она относительно простая и дешевая, однако есть несколько ограничений. Первое основное ограничение заключается в том, что рабочий поршень должен всегда оставаться нагруженным, чтобы продолжать перемещаться против эксцентрика для предотвращения «короткого рабочего хода». Обычно это достигается обеспечением достаточного всасывающего давления на поршне, чтобы держать его сильно прижатым к поверхности эксцентрика.

Вторым устройством является устройство поршня с соединительным стержнем/ползуном штока. В таком устройстве один конец соединительного стержня установлен концентрически вокруг эксцентрика с использованием подшипника (обычно элемент типа ролика, не обладающий трением, или типа гидродинамического масляного подшипника) в качестве границы раздела между наружным диаметром эксцентрика и внутренним диаметром конца соединительного стержня. Подшипник гидродинамического типа имеет преимущество в том, что является «не контактирующим подшипником», и поэтому изнашивается только во время запусков, остановок и в определенных нештатных условиях. Гидродинамические подшипники также имеют преимущество в том, что могут использовать масляную пленку, в котором они находятся как в подушке для поглощения ударной нагрузки, которая часто связана с нештатными условиями кавитации в насосах с возвратно-поступательным ходом поршня. Наконец, конструкции гидродинамических подшипников весьма компактные, что позволяет сделать полный размер приводной части значительно меньше, чем у конструкций роликовых подшипников, и намного проще для изготовления и сборки. Роликовые подшипники имеют преимущество в том, что допускают очень низкую допустимую степень снижения производительности, так как они не зависят от нанесения масляной пленки (и, следовательно, от тангенциальной составляющей скорости подшипника), чтобы функционировать. Также можно смазывать роликовые подшипники консистентной смазкой, устраняя потребность в системах смазки или системах охлаждения.

Устройство кулачкового/следящего типа и устройство поршня с соединительным стержнем/ползуном штока имеют некоторые недостатки, несмотря на конкретное подшипниковое устройство или другие конкретные внутренние детали. Первым является габаритный размер и сложность привода, который содержит все компоненты необходимые для создания линейного движения. Эти компоненты обычно очень дорогие в изготовлении и относительно большие по размеру и весу. Изнашивающиеся компоненты (главным образом уплотнения и подшипники) необходимо менять через регулярные промежутки времени, их трудно заменить и обычно это становится причиной дополнительной нарушения функционирования или повреждения, если они выходят из строя. Второй недостаток заключается в том, что все насосы такого типа создают и вызывают пульсирующий поток и до насоса, и после насоса. Это характерно для обычного насосов с возвратно-поступательным ходом поршня, потому что они преобразуют вращательное движение в линейное движение, это означает, что входной и выходной поток имеет синусоидальную форму. Эти пульсации оказывают неблагоприятное воздействие на сторону впуска насоса, которое часто именуется «потери напора при ускорении» или другими словами потери, происходящие из-за постоянного ускорения или замедления всего столба текучей среды перед всасыванием насоса. Последующие пульсации обычно вызывают гармонические колебания в спускном трубопроводе, что может привести к неполадкам и/или повреждению компонентов системы и/или самого трубопровода. Чтобы противостоять этому, к системе необходимо добавить увлажняющие устройства, обычно в виде аккумулятора высокого давления, который часто именуется «компенсатором». Эти устройства стремятся разрабатывать на высоком техническом уровне, с кодированными сосудами, чаще всего дорогими и трудными для изготовления.

Гидравлические части

Типичная гидравлическая часть с возвратно-поступательным ходом поршня будет иметь множество разных устройств, но в основном всегда имеет впускное отверстие, выпускное отверстие, впускной обратный клапан, выпускной обратный клапан, поршень и набивные уплотнения. Набивными уплотнениями часто являются пластические материалы, обычно смеси политетрафторэтилена (PTFE) и структурных модификаторов, например, стекловолокна или углерода.

Обычно гидравлические части питаются от ряда коллекторов, которые вводят в них и выводят из них рабочую текучую среду для обеспечения должных функциональных возможностей. Эти коллекторы варьируются от нитки трубопроводов до сложных изготовленных трубопроводных коллекторов, объединяющих клапаны и оборудование, и до блочных коллекторов высокого давления для сбора текучей среды, нагнетаемой под высоким давлением. Эти коллекторы являются в некоторой степени сложными, дорогими и являются сетью многочисленных труб и соединений трубопроводов, часто приводящих к утечкам, если эти соединения должным образом не обслуживаются, действия этих утечек описаны в следующем параграфе.

Одним из видов повреждения в гидравлической части обычно является износ уплотнения, позволяющий рабочей текучей среде (часто опасному веществу) утекать в промежуточное пространство между «приводной частью» и «гидравлической частью». В случае криогенной смеси это почти всегда считается опасным, так как большие утечки невзрывчатых веществ могут вызвать асфиксию. Взрывчатые вещества (например, водород и легкие гидрокарбонаты), также представляют опасность, но дополнительно вносят риск нежелательного воспламенения. В любом случае эти риски связаны с наличием дорогой и иногда сложной системы продувки и обнаружения утечек, используемой как система очистки и индикации повреждения уплотнения. При нормальных условиях факторами, которые приводят к износу набивных уплотнений, являются перепад давления, скорость поршня, количество рабочих циклов, трение, неправильное расположение поршня и уплотнения и остаточное радиальное перемещение из приводной части.

Типичным вторым видом повреждения является то, что поршень имеет кольца. При нормальных и безопасных рабочих условиях кольца поршня будут работать значительно дольше, чем уплотнение (хотя при неблагоприятных условиях они иногда повреждаются раньше уплотнения). Поврежденные кольца поршня не представляют угрозы окружающей среде; однако, повреждение такого типа приведут умеренно к серьезной потере потока и действию давления на выходе в зависимости от степени износа. При нормальных условиях факторами, которые приводят к износу колец поршня, являются перепад давления, скорость поршня, количество рабочих циклов, трение, угловое смещение между поршнем и кольцами поршня и остаточное радиальное перемещение из приводной части.

В настоящей заявке описываются насосные системы, которые устраняют вышеупомянутые недостатки в обычных насосах с возвратно-поступательным ходом поршня. Настоящие насосные системы получают преимущество от линейного приведения в действие, которое выравнивает профиль мощности. Как установлено выше термин «линейное приведение в действие» относится к системе, которая устраняет преобразование вращательное движение в линейное движение и сопровождающую энергию колебаний. Нет динамических уплотнений, которые предотвращают повреждение от утечки. Главное преимущество равномерного выхода без пульсаций и отсутствие динамических уплотнений обеспечивает более длительный срок службы насоса.

На Фиг. 1 показан в перспективе наружный вид примерной насосной системы 20 высокого давления для LNG/LH2/LN2/LAr настоящей заявки, а на Фиг. 2 показан вид в разрезе насосной системы, иллюстрирующий два из трех внутренних линейных насосов 22, один из которых является частичным разрезом. Следует понимать, что количество линейных насосов 22 внутри каждой системы может сильно варьироваться на основании модульной конструкции, хотя обычно составляет от 2 до 12 насосов. Система 20 отличается наружным герметичным корпусом, предпочтительно изолированным в верхнем корпусе 24, прикрепленном болтами к нижнему корпусу 26. Каждый из внутренних линейных насосов 22 включает в себя верхний приводной блок 30, в данном случае электромеханический привод, и нижняя колонна 32 распределения текучей среды, включающая в себя впускной и выпускной клапаны.

Верхний корпус 24 имеет увеличенный периферический фланец 40, прикрепленный болтами к увеличенному фланцу 42 на верхней части нижнего корпуса 26. Верхний приводной блок 30 находится внутри верхнего корпуса 24 без присоединенных трубопроводов, чтобы можно было вынуть колоколообразный верхний корпус для проведения технического обслуживания приводных компонентов линейных насосов. Например, верхнюю крышку 43 верхнего корпуса 24 можно удалить для доступа к приводному блоку 30.

Нижняя колонна 32 распределения текучей среды каждого электромеханического или гидравлического насоса продолжается вниз во внутреннюю полость, определяемую корпусом после фланцев 40, 42, в нижнюю камеру 44. Нижний конец нижнего корпуса 26 имеет кольцеобразный фланец 48, который прикреплен болтами к нижней коллекторной пластине 46, которая находится посередине на втором кольцеобразном фланце 50. Первый фланец 48 прикреплен к наружной части нижнего корпуса 26, а второй фланец 50 прикреплен к нижнему баку 52 хранения топлива. Хотя бак 52 хранения топлива показан непосредственно под насосной системой 20, он может располагаться в отдалении над или под системой. Предпочтительно, представленный бак 52 хранения топлива является просто баком-сборником, который снабжается топливом под давлением из удаленного основного бака (не показан). Размещение верхних приводных блоков 30 и нижнего столба 32 распределения текучей среды внутри соединенных корпусов 24, 26 обеспечивает герметическую среду для насосной системы. Таким образом, утечки из линейных насосов в системе будут удерживаться в пространстве внутри общих корпусов 24, 26. Более того, давление внутри корпусов 24, 26 может быть равным или очень близким к давлению поступающего топлива, что в большой степени снижает утечку из устройства поршень/цилиндр.

Со ссылкой обратно на Фиг. 1 показано множество трубопроводов, продолжающихся от насосной системы 20. Нижний трубопровод 60 текучей среды содержит отверстие для впуска текучей среды, которое ведет в бак 52 хранения под насосной системой. Промежуточный трубопровод 62 текучей среды ведет в нижнюю камеру 44 внутри нижнего корпуса 26 для регулирования уровня текучей среды. Наконец, верхний трубопровод 64 текучей среды также ведет в нижнюю камеру 44, чтобы позволить регулирование давления. Два приборных трубопровода 70, 72 большего размера ведут в нижнюю камеру 44 и создают сквозные проходы для большого количества кабелей для подключения аппаратуры (не показаны), которые подсоединены к приводным блокам 30 линейных насосов 22. Так как трубопроводы 70, 72 подсоединены к нижнему корпусу 26, верхний корпус 24 можно легко удалить для обслуживания приводных блоков 30.

На Фиг. 1 также показано стрелкой 74 отверстие для впуска текучей среды и стрелкой 76 отверстие для выпуска текучей среды. Как было упомянуто, текучая среда из дистанционно удаленного бака протекает по нижнему трубопроводу 60 текучей среды во внутреннюю камеру, образованную баком 52 хранения. На Фиг. 3A показан вид в перспективе, а на Фиг. 3B и 3C показаны частичные разрезы одного из линейных насосов 22. На Фиг. 4 показан увеличенный вид нижнего конца одного из линейных насосов, а на Фиг. 4A и 4B показаны изображения участков в разобранном виде. Наконец, на Фиг. 5 показано перспективное изображение в разобранном виде нижнего конца внутреннего цилиндра, и следует сделать ссылки на компоненты, показанные на этом виде в сочетании с видами в сборе.

На Фиг. 3B показаны два проточных канала 78, продолжающиеся вертикально через коллекторную пластину 46, которые соединяют бак 52 хранения текучей среды и нижнюю внутреннюю камеру колонны 32 распределения текучей среды каждого из линейных насосов 22. На обеих фигурах 3C и 4B показан один из множества вертикальных каналов 80, ведущих вверх от нижней отстойной камеры 82 через два элемента 84, 86 клапана, поставленные друг на друга. Предпочтительно каналы 80 равномерно распределены вокруг общей оси элементов 84, 86 клапана, и может быть от 2 до 16 каналов (см. Фиг. 5). Вертикальные каналы 80 ведут верхними концами на верхнюю часть верхнего элемента 84 клапана под кольцевым клапаном 88 толкателя. Над клапаном 88 с толкателем имеется воздушная прослойка точно под головкой 92 поршня 94.

Как было упомянуто, верхний приводной блок 30 (электромагнитный или гидравлический привод) работает на приведение в действие поршня 94 линейно периодическим образом. Движением вверх и вниз поршень 94, перемещающийся внутри колонны 32, забирает текучую среду из бака 52 хранения и окончательно вытесняет ее через второй проточный канал 96 (см. Фиг. 2 и 3С) в коллекторной пластине 46, который ведет к выпускному отверстию, указанному стрелкой 76 выпуска текучей среды на Фиг. 1. Следует понимать, что множество нижних проточных каналов 96 ведет к одному выпускному отверстию 76, которое является общим для множества линейных насосов 22. Координированное приведение в действие линейных насосов 22 обеспечивает равномерный профиль выходного давления через общее выпускное отверстие.

Головка 92 поршня 94 имеет ряд вертикально разнесенных поршневых колец 98 (см. Фиг. 4B и 5), которые обеспечивают герметичный подвижный контакт с внутренней полостью муфтового элемента 100. Муфтовый элемент плотно прилегает во внутренней цилиндрической полости нижней секции 101 корпуса колонны 32 распределения текучей среды. Движение вверх поршня 94 создает отрицательный перепад давления внутри воздушной прослойки, который в свою очередь выталкивает текучую среду из отстойной камеры 82 через вертикальные каналы 80. Клапан 88 толкателя удерживает верхние концы каналов 80 закрытыми посредством спиральной пружины 102 между клапаном и нижним элементом 86 клапана, пока время всасывания внутри воздушной прослойки 90 не превысит заданное значение. На верхнем конце нижней секции 101 корпуса трубчатое уплотнение 104 предотвращает утечку текучей среды или газа из муфтового элемента 100 после поршня 94.

Как только поршень 94 достигает верхнего предела перемещения, клапан 88 толкателя закрывает вертикальные каналы 80. Перемещение вниз поршня 94 вынуждает текучую среду протекать в воздушную прослойку 90 через центральное расходное отверстие 110, отрегулированное в верхних и нижних элементах 84, 86 клапана. На Фиг. 3С видно, что затем текучая среда вытесняется через второй проточный канал 96 в коллекторную пластину 46, например, через клапан одностороннего действия.

Вышеупомянутое устройство нижней колонны 32 распределения текучей среды характеризуется встроенным всасывающим, выпускным, и гидравлическим (если это необходимо) коллекторами для уменьшения количества необходимых уплотнений и, следовательно, уменьшения утечки. Более конкретно, впускной (т.е., коллекторная пластина 46 и проточные каналы 78, 80), выпускной (коллекторная пластина 46, центральное расходное отверстие 110 и проточный канал 96), и дренажные коллекторы встроены непосредственно в насос, устраняя потребность в их изготовлении и установке в насосной системе, что значительно уменьшает количество необходимых соединительных частей. «Дренажный коллектор» содержит внутреннюю часть герметичного корпуса, которая, как установлено, предпочтительно поддерживается при том же давлении, что и топливо на выходе.

Со ссылкой обратно на Фиг. 4 и 4А, следует отметить, что поршень 94 приводится в действие выходным валом 120, отходящим вниз от верхнего приводного блока 30. Выходной вал 120 присоединен к поршню 94 посредством соединителя в сборе 122, показанного в разобранном виде на Фиг. 5. На Фиг. 3 показано одно из двух диаметрально противоположных отверстий 124 в верхней секции 126 корпуса. Отверстие 124 обеспечивает доступ для установки/удаления соединителя в сборе 122, если возникает необходимость в ремонте/замене либо верхнего приводного блока 30, либо компонентов столба 32 распределения текучей среды. То есть, соединитель в сборе 122 обеспечивает простое отделение этих двух основных блоков.

На Фиг. 6 показан вертикальный разрез альтернативной насосной системы 140 настоящей заявки с использованием гидравлических компонентов. Более конкретно, элементы альтернативной насосной системы 140 те же самые, что описаны выше для механической системы, но верхний приводной блок 30 содержит гидравлическое устройство 142 поршень/цилиндр. То есть, выходной вал 144, который присоединен к соединителю 122 в сборе, имеет верхнюю головку 146, которая образует поршень устройства 142 поршень/цилиндр. Циклическое введение и выведения текучей среды под давлением, предпочтительно, гидравлического масла в верхнюю камеру 148 цилиндра приводит в действие выходной вал 144, который, в свою очередь, приводит в действие главный поршень 94. Хотя и он не показан, предпочтительно линейный дифференциальный преобразователь (LVDT) установлен где-нибудь на гидравлическом цилиндре, который работает на постоянное и непосредственное регулирование положением гидравлического поршня в цилиндре. В сочетании с программными средствами управления с обратной связью, LVDT обеспечивает тщательное регулирование положения, скорости и ускорения гидравлического поршня.

На фиг. 7 показана в перспективе альтернативная насосная система 200 высокого давления для LNG/LH2/LN2/LAr настоящей заявки, имеющая отдельно герметизированные линейные насосы. Система 200 включает в себя ряд внутренних линейных насосов (не показаны), каждый насос имеет верхний приводной блок и нижний столб распределения текучей среды, включая впускные и выпускные клапаны, как показано выше. Однако, в отличие от наружных корпусов 24, 26, охватывающих все одиночные насосные блоки, каждый блок герметизирован внутри своего собственного по существу трубчатого наружного корпуса 202. Любые утечки в любом насосе будут удерживаться внутри его собственного герметичного корпуса 202. Нижняя кольцеобразная коллекторная пластина 206 включает в себя необходимые коллекторы, отверстия и соединения для перемещения текучей среды, чтобы облегчить необходимые перемещения текучей среды. Некоторые соединения не показаны, и следует понимать, что каждый отдельный насос внутри корпусов 202 функционируют тем же образом, что и те, которые описаны выше, размещенные внутри общего наружного корпуса.

Описанный насос очевидно отличается от обычного насоса с возвратно-поступательным ходом поршня по нескольким направлениям. Имеется и «приводная часть», и «гидравлическая часть», однако, конструкция этих компонентов и способ их взаимодействия друг с другом изменились. Все компоненты такой насосной системы размещены в герметичном корпусе 24, 26, полностью устраняя вышеупомянутые проблемы, связанные с опасными жидкостями, утекающими в атмосферу, и устраняя инфраструктуру, необходимую для регулирования и предотвращения этой утечки. Впускные, выпускные и дренажные коллекторы встроены непосредственно в насос, устраняя необходимость изготавливать и устанавливать их в насосную систему, и дополнительно устраняя риски, связанные с утечкой, значительно уменьшая количество соединительных элементов.

Примерный насос демонстрирует максимальные функциональные возможности и производительность, когда он выполнен в виде многоцилиндрового блока (т.е., три блока 30, как показано) либо с одной или двумя гидравлическими частями. Цилиндры установлены вертикально. В отличие от обычного насоса с возвратно-поступательным ходом поршня каждый цилиндр данного насоса независимо регулируется, обеспечивая беспрецедентное регулирование потока, регулирование давления и допустимая степень снижения производительности. Данный насос не только лишь заменяет обычный насос с возвратно-поступательным ходом поршня; он устраняет необходимость значительного объема инфраструктуры, нужной для работы обычных насосов с возвратно-поступательным ходом поршня, предлагая не новое решение насосной машины, а напротив новое решение насосной системы.

Приводные части

Приводная часть данного насоса является блоком либо с гидравлическим приводом, либо с электрическим приводом. Электрический или гидравлический приводной блок, хотя и отличаются механической частью, имеют одинаковые преимущества при сравнении с приводной частью обычного насоса с возвратно-поступательным ходом поршня.

В отличие от обычных приводных частей приводные части данного насоса обеспечивают чисто линейное движение (нежели чем вращательное движение, которое преобразуется в возвратно-поступательное движение). Дополнительно приводной блок на каждом цилиндре регулируется независимо, так как они механически не связаны посредством коленчатого вала, как обычные конструкции. Каждый привод регулируется электронным образом и может иметь параметры, такие как положение, скорость и ускорение, конкретно рассчитанные для различных областей применения и для конкретных работ в данной области применения.

Первый способ приведения в действие заключается в использовании гидравлического цилиндра для приведения в действие гидравлической части. Линейная скорость перемещения поршня определяется скоростью потока в гидравлическом цилиндре и диаметром поршня внутри гидравлического цилиндра. Максимальная «стержневая нагрузка» гидравлического цилиндра зависит от площади поршня внутри этого цилиндра и гидравлического давления, которое на него действует. Преимущество такого устройства заключается в том, что допустимую стержневую нагрузку можно увеличить либо повышением гидравлического давления, либо увеличением диаметра гидравлического поршня. Расход потока в гидравлическом цилиндре регулируется посредством электронного сервоклапана. Этот сервоклапан управляется посредством программного обеспечения, содержащегося в линейном дифференциальном преобразователе (LVDT), который прикреплен к гидравлическому цилиндру. Этот преобразователь постоянно и непосредственно регулирует положение гидравлического поршня внутри цилиндра. Вместе эти компоненты образуют замкнутую систему управления, которая способна очень точно сохранять компоненты положения, скорости и ускорения перемещения гидравлического цилиндра.

Второй способ приведения в действие заключается в использовании электромеханического привода для приведения в действие гидравлической части. В сущности, этим приводом является шариковый винт, приводимый в действие встроенным электрическим двигателем. Линейная скорость хода привода прямо пропорциональна скорости электродвигателя. Максимальная стержневая нагрузка привода в основном зависит от крутящего момента имеющегося двигателя. Эту стержневую нагрузку можно увеличить либо увеличением размера электрического двигателя, либо увеличением допустимой нагрузки по току электрического двигателя. Крутящий момент и скорость двигателя регулируются специальным контроллером с приводом от двигателя (подобным приводу с переменной частотой). Положение привода регулируется посредством вращательного положения и количества вращений, которые совершает двигатель. Эти параметры регулируются посредством электронного вращающегося коммутатора. Контроллер использует выходные данные от коммутатора, чтобы сосчитать количество вращений двигателя, затем использует шаг шарикового винта, чтобы рассчитать аксиальное положение привода. Вместе эти компоненты образуют замкнутую систему управления, которая способна очень точно поддерживать компоненты положения, скорости и ускорения перемещения электромеханического привода.

В каждом случае приводные системы значительно проще приводных частей обычных насосов с возвратно-поступательным ходом поршня. Это, по сути, усиливает общую надежность приводной системы. Приводные компоненты относительно доступны, если требуется техническое обслуживание. Повреждения можно обнаружить посредством бортовой аппаратуры. Эти повреждения обычно не бывают катастрофическими, так как приводы на каждом цилиндре механически не связаны друг с другом. В случае повреждения цилиндры могут быть независимо закрыты, и работа насосной системы продолжается либо с пониженным выходом, либо в повышенном рабочем цикле. Это особенно просто, если насосы отдельно герметизированы, как в варианте, показанном на Фиг. 7.

Перемещение каждого цилиндра можно подогнать к нужному профилю. Это является предпочтительным, потому что предусматривает устранение синусоидального профиля на выходе, как бы происходило с обычными приводными частями с возвратно-поступательным ходом поршня. Вместо этого профиль на выходе можно рассчитать, чтобы обеспечить постоянный выходной поток и давление без пульсации. Это эффективно устраняет потери на ускорение напора, значительный объем вибрации системы и требование сложной и дорогой инфраструктуры (например, «отстойная камера»), которая традиционно используется для компенсации пульсации и колебания давления.

Конструкция этих приводных систем такова, что они не зависят от скорости привода, чтобы поддерживать соответствующую смазку (как обычные приводные части). Это значит, что данный насос может быть «убавлен», чтобы значительно снизить расходы текучей среды, создавая почти бесконечную допустимую степень снижения производительности, недостижимую с традиционной технологией. Например, максимальная рабочая скорость данной насосной системы предпочтительно составляет 120 циклов в минуту, хотя система может работать при скорости до 1 цикла в минуту.

Гидравлические части:

Как и типичная приводная часть с возвратно-поступательным ходом поршня гидравлическая часть данного насоса, имеет впускное отверстие, выпускное отверстие, впускной контрольный клапан, выпускной контрольный клапан и поршень, однако, в отличие от предыдущих конструкций, гидравлическая часть не имеет уплотнения.

Вместо того, чтобы содержать ряд сложных коллекторов, гидравлические части данного насоса содержат комбинированный впускной и выпускной коллектор, который встроен непосредственно в корпус данного насоса. В этой конструкции нет труб, трубок или соединительных деталей. Холодные концы вмонтированы непосредственно в конструкцию насоса посредством упомянутого выше коллектора. Отходящий газ, не принося вреда, протекает в кольцеобразное пространство герметичной конструкции данного насоса. Технологические соединения значительно снижены по сравнению с традиционной технологией, с дюжины до, предпочтительно, менее десяти, и предпочтительнее до трех или четырех.

Основной тип повреждения в традиционной технологии обычно заключается в том, что изнашивается уплотнение, позволяя рабочей текучей среде просачиваться в атмосферу. В конструкции данного насоса уплотнение исключено. Гидравлические части находятся в герметичном корпусе насоса. Вследствие чего нет перепада давления изнутри наружу холодного конца, чтобы способствовать расходу на утечку, поэтому уплотнение не требуется. При исключении уплотнения новый преимущественный тип повреждения связан с кольцами поршня, деталями, которые имеют значительно больший срок службы, чем уплотнение. Чтобы дополнительно увеличить срок службы гидравлических частей, максимальная рабочая скорость данной насосной системы приблизительно составляет 120 циклов в минуту.

Подводя итоги, эта конструкция в целом имеет несколько преимуществ, включая, но не ограничивается следующими преимуществами:

• Герметичная конструкция

• Холодные концы без уплотнения устраняют износ главных деталей

• Максимум 120 циклов в минуту для максимального срока службы (20,000+часов средняя наработка до ремонта)

• Почти бесконечное допустимая степень снижения производительности

• возможность гидравлического или электрического приведения в действие

• встроенные коллекторы всасывания, выпускной и гидравлический коллектор (где требуется)

• Встроенная избыточность

• Работа без пульсаций

• Наличие встроенного испарителя водно-гликолевой смеси.

В настоящем описании предлагается насос высокого давления преимущественно для областей применения с топливными системами высокого давления, таких как судовые топливные системы, топливные системы для промышленного газа и альтернативные топливные энергосистемы. Примерный насос будет сконструирован с целью упрощения и уменьшения размера действующих конструкций, а также, чтобы сосредоточить внимание на увеличении срока службы на 200-500%, значительном снижении эксплуатационных расходов, и повышенной простоты обслуживания. Признаки данной конструкции будут включать в себя расходы потока до 130 галлонов в минуту, давление на выходе до 900 – 1000 бар, полностью изолированный и герметичный корпус и приведение в действие/управление с использованием линейного электромеханического и гидравлического привода. Это преимущественно решается набором из двух (2) блоков при 100% избыточности. Однако, конструкция такова, что обеспечивает непрерывную работу одного блока при пониженной производительности в случае повреждения цилиндра.

Заключительные замечания

В данном описании показанные варианты и примеры следует считать образцами, а не ограничениями по изложенному или заявленному устройству и процедурам. Хотя многие представленные здесь примеры включают в себя конкретные комбинации действий способа или элементов системы, следует понимать, что эти действия или элементы можно комбинировать в других отношениях, чтобы достигнуть тех же целей. Действия, элементы и признаки, рассматриваемые только в связи с одним вариантом, не предназначены для исключения из выполнения подобной роли в других вариантах.

Изобретение относится к области энергетики. Система накачивания низкотемпературного топлива из источника топлива для обеспечения равномерного выхода без пульсаций содержит многоосевой электронный контроллер, включающий в себя программное обеспечение; множество линейных насосов, причем каждый включает в себя: верхнюю приводную часть и нижнюю гидравлическую часть, приводная часть имеет линейную приводную систему, оканчивающуюся на приводном валу, который линейно перемещается взад и вперед по оси; приводная система приводной части каждого насоса выполнена с возможностью независимого регулирования посредством программного обеспечения, содержащегося в многоосевом электронном контроллере; гидравлическая часть имеет поршень, прикрепленный к приводному валу приводной части для линейного перемещения взад и вперед внутри цилиндра гидравлической части насоса, причем поршень имеет головку с множеством разнесенных по ней поршневых колец, которые обеспечивают герметичный подвижный контакт с внутренней полостью цилиндра гидравлической части насоса; отсутствие гидравлических уплотнений в нижней гидравлической части; впускной канал, гидравлически связанный с источником низкотемпературного топлива и ведущий к нижнему концу каждого цилиндра гидравлической части насоса и к соединению через клапан с воздушной прослойкой открытой головки и расположенный под головкой поршня, при этом перемещение вверх поршня создает отрицательный перепад давления в воздушной прослойке, достаточный, чтобы пропустить низкотемпературное топливо в воздушную прослойку, а перемещение вниз поршня вытесняет низкотемпературное топливо через нижний проточный канал и в выпускное отверстие, общее для всех цилиндров гидравлической части насоса; герметичный корпус, расположенный вокруг и полностью закрывающий один или более линейный насос, каждый из которых включает в себя верхнюю приводную часть и нижнюю гидравлическую часть, причем корпус закрыт герметично, чтобы вмещать низкотемпературное топливо, которое улетучивается из цилиндра гидравлической части насоса; при этом работа системы включает в себя скоординированное приведение в действие отдельных насосов, чтобы обеспечить профиль без пульсаций выходного давления. Изобретение позволяет увеличить срок службы насосов высокого давления. 2 н. и 22 з.п. ф-лы, 11 ил.

1. Система накачивания низкотемпературного топлива из источника топлива для обеспечения равномерного выхода без пульсаций, содержащая:

многоосевой электронный контроллер, включающий в себя программное обеспечение;

множество линейных насосов, причем каждый включает в себя:

i) верхнюю приводную часть и нижнюю гидравлическую часть, приводная часть имеет линейную приводную систему, оканчивающуюся на приводном валу, который линейно перемещается взад и вперед по оси;

ii) приводная система приводной части каждого насоса выполнена с возможностью независимого регулирования посредством программного обеспечения, содержащегося в многоосевом электронном контроллере;

iii) гидравлическая часть имеет поршень, прикрепленный к приводному валу приводной части для линейного перемещения взад и вперед внутри цилиндра гидравлической части насоса, причем поршень имеет головку с множеством разнесенных по ней поршневых колец, которые обеспечивают герметичный подвижный контакт с внутренней полостью цилиндра гидравлической части насоса;

iv) отсутствие гидравлических уплотнений в нижней гидравлической части;

v) впускной канал, гидравлически связанный с источником низкотемпературного топлива и ведущий к нижнему концу каждого цилиндра гидравлической части насоса и к соединению через клапан с воздушной прослойкой открытой головки и расположенный под головкой поршня, при этом перемещение вверх поршня создает отрицательный перепад давления в воздушной прослойке, достаточный, чтобы пропустить низкотемпературное топливо в воздушную прослойку, а перемещение вниз поршня вытесняет низкотемпературное топливо через нижний проточный канал и в выпускное отверстие, общее для всех цилиндров гидравлической части насоса;

герметичный корпус, расположенный вокруг и полностью закрывающий один или более линейный насос, каждый из которых включает в себя верхнюю приводную часть и нижнюю гидравлическую часть, причем корпус закрыт герметично, чтобы вмещать низкотемпературное топливо, которое улетучивается из цилиндра гидравлической части насоса;

при этом работа системы включает в себя скоординированное приведение в действие отдельных насосов, чтобы обеспечить профиль без пульсаций выходного давления.

2. Система по п. 1, в которой каждая приводная система приводной части содержит электромеханический привод, имеющий привод в виде вращающегося шарикового винта, размещенного вдоль оси, а система включает в себя датчик для регулирования вращательного движения привода и замкнутую систему управления, выполненную с возможностью сохранения компонентов положения, скорости и ускорения приводного вала и поршня.

3. Система по п. 1, в которой каждая приводная система приводной части содержит гидравлический цилиндр над приводным валом, перемещение вверх и вниз которого регулируется посредством электронного сервоклапана.

4. Система по п. 3, дополнительно включающая в себя линейный дифференциальный датчик (LVDT), прикрепленный к гидравлическому цилиндру, который регулирует положение поршня внутри цилиндра гидравлической части насоса, и замкнутую систему управления, выполненную с возможностью сохранения, таким образом, компонентов положения, скорости и ускорения приводного вала и поршня.

5. Система по п. 1, в которой имеется единый наружный корпус, герметично закрывающий множество линейных насосов.

6. Система по п. 5, дополнительно включающая в себя общий нижний коллектор, к которому присоединен нижний проточный канал каждого линейного насоса.

7. Система по п. 5, в которой единый наружный корпус содержит верхний корпус, по существу окружающий верхнюю приводную часть и прикрепленный к нижнему корпусу, по существу окружающему нижнюю гидравлическую часть, и при этом нет трубопроводов, присоединенных к верхнему корпусу, поэтому верхний корпус можно легко удалить для выполнения обслуживания приводной системы приводной части.

8. Система по п. 1, которая имеет отдельный наружный корпус, герметично закрывающий каждый из множества линейных насосов и дополнительно включающий в себя общий нижний коллектор к которому присоединен нижний проточный канал каждого линейного насоса.

9. Система по п. 1, в которой бак на впуске для приема и хранения низкотемпературного топлива расположен под множеством линейных насосов, а система включает в себя коллектор, расположенный над баком на впуске, к которому присоединен впускной канал каждого линейного насоса.

10. Система по п. 1, в которой подсистема клапанов между впускным каналом каждого цилиндра гидравлической части насоса открыта у отстойной камеры на нижнем конце цилиндра гидравлической части насоса, отстойная камера расположена между цилиндром гидравлической части насоса и нижним концом двух установленных друг на друге каналообразующих элементов, верхнего каналообразующего элемента и нижнего каналообразующего элемента, при этом каналообразующие элементы имеют расположенные вдоль оси каналы, ведущие от отстойной камеры к воздушной прослойке открытой головки поршня и расположенные под головкой поршня, и при этом клапан толкателя смещен в контакт с верхним каналообразующим элементом, чтобы закрыть верхние концы каналов в отсутствие отрицательного перепада давления в воздушной прослойке, каналообразующие элементы дополнительно образуют расходное сквозное отверстие от воздушной прослойки к нижнему проточному каналу снаружи цилиндра гидравлической части насоса, которое ведет к общему выпускному отверстию, при этом движение вверх создает отрицательный перепад давления в воздушной прослойке, достаточный, чтобы поднять клапан толкателя и пропустить низкотемпературное топливо в воздушную прослойку, а движение вниз поршня закрывает клапан толкателя и вытесняет низкотемпературное топливо при повышенном давлении через расходное отверстие, нижний расходный канал и в общее выпускное отверстие.

11. Способ накачивания низкотемпературного топлива из источника топлива, чтобы обеспечить равномерный выход без пульсаций, содержащий этапы:

обеспечения системы насосов, имеющей множество линейных насосов, причем каждый включает в себя последовательно присоединенную верхнюю приводную часть и нижнюю гидравлическую часть, приводная часть имеет линейную приводную систему, оканчивающуюся на приводном валу, который линейно перемещается взад и вперед по оси, причем система содержит многоосевой электронный контроллер, включающий в себя программное обеспечение, а приводная система приводной части каждого насоса независимо регулируется посредством программного обеспечения, содержащегося в многоосевом электронном контроллере;

при этом гидравлическая часть каждого линейного насоса имеет поршень, прикрепленный к приводному валу приводной части, чтобы линейно перемещаться взад и вперед внутри цилиндра гидравлической части насоса, каждый линейный насос не имеет уплотнений между поршнем и цилиндром гидравлической части насоса, чтобы уменьшить износ и увеличить срок службы, а цилиндры гидравлической части насоса множества линейных насосов имеют выходные проточные каналы, ведущие к общему выпускному отверстию;

подачи низкотемпературного топлива из источника топлива выпускному каналу цилиндра каждого из множества линейных насосов;

приведения в действие приводной системы для смещения приводного вала и присоединенного поршня каждого из множества линейных насосов, чтобы втянуть низкотемпературное топливо в соответствующие цилиндры гидравлической части насоса и вытеснить низкотемпературное топливо через выпускные проточные каналы к общему выпускному отверстию, и координирования приведения в действие отдельных линейных насосов, чтобы обеспечить профиль без пульсаций выходного давления; и

обеспечения герметичного корпуса вокруг и полного закрытия одного или более линейных насосов, каждый из которых включает в себя верхнюю приводную часть и нижнюю гидравлическую часть, причем корпус является герметичным, чтобы удерживать низкотемпературное топливо, которое улетучивается из цилиндра гидравлической части насоса.

12. Способ по п. 11, в котором каждая приводная система приводной части содержит электромеханический привод, имеющий привод в виде вращающегося шарикового винта, расположенного вдоль оси, и система включает в себя датчик для регулирования вращательного движения привода и замкнутую систему управления, выполненную с возможностью сохранения компонентов положения, скорости и ускорения приводного вала и поршня, и включает в себя этап координирования приведения в действие множества линейных насосов, чтобы получить равномерный выход без пульсаций.

13. Способ по п. 11, в котором каждая приводная система приводной части содержит гидравлический цилиндр над приводным валом, движение вверх и вниз которого регулируется посредством электронного сервоклапана.

14. Способ по п. 13, дополнительно включающий в себя линейный дифференциальный датчик (LVDT), прикрепленный к гидравлическому цилиндру, который регулирует положение поршня внутри цилиндра гидравлической части насоса, и замкнутую систему управления, выполненную с возможностью сохранения компонентов положения, скорости и ускорения приводного вала и поршня, и включает в себя этап координирования приведения в действие множества линейных насосов, чтобы получить равномерный выход без пульсаций.

15. Способ по п. 11, в котором этап обеспечения герметичного корпуса включает в себя размещение множества линейных насосов внутри одного корпуса.

16. Способ по п. 15, в котором наружный корпус содержит верхний корпус, по существу, окружающий верхнюю приводную часть и прикрепленный к нижнему корпусу, по существу, окружающему нижнюю гидравлическую часть, и при этом нет трубопроводов, присоединенных к верхнему корпусу, поэтому верхний корпус можно легко удалить для выполнения обслуживания приводной системы приводной части.

17. Способ по п. 11, в котором этап обеспечения герметичного корпуса включает в себя размещение каждого из множества линейных насосов в отдельный корпус, дополнительно включающий в себя коллектор, к которому присоединен нижний проточный канал каждого линейного насоса.

18. Способ по п. 11, в котором бак на впуске расположен под множеством линейных насосов, а система включает в себя коллектор, расположенный над баком на впуске, к которому присоединен впускной канал каждого линейного насоса.

19. Способ по п. 11, в котором низкотемпературным топливом является сжиженный природный газ, хранимый при температурах ниже -150°С, а герметичный корпус поддерживает внутреннее давление, которое такое же, как хранимого сжиженного природного газа.

20. Способ по п. 11, в котором каждая линейная приводная система работает при максимальной рабочей скорости около 120 циклов в минуту и может работать при около 1 цикле в минуту.

21. Способ по п. 11, в котором приводная система приводной части каждого линейного насоса независимо регулируется с использованием электромеханического привода, приводимого в действие встроенным электродвигателем, при этом крутящий момент и скорость двигателя регулируются контроллером привода от двигателя, а положение привода регулируется посредством вращательного положения и количества вращений двигателя, контролируемых посредством электронного вращательного коммутатора, при этом контроллер использует выходные данные от коммутатора для вычисления количества вращений двигателя, затем рассчитывает аксиальное положение привода, чтобы сформировать замкнутую систему управления, которая может сохранять компоненты положения, скорости и ускорения перемещения электромеханического привода, чтобы такое координированное приведение в действие отдельных насосов обеспечивало профиль без пульсаций выходного давления.

22. Способ по п. 11, в котором приводная система приводной части каждого линейного насоса независимо регулируется с использованием электродвигателя, при этом каждый из линейных насосов независимо запускается и останавливается, чтобы иметь встроенную избыточность и обеспечивать непрерывный профиль без пульсаций выходного давления.

23. Система по п. 1, в которой каждая линейная приводная система выполнена с возможностью работы с максимальной рабочей скоростью около 120 циклов в минуту и может работать со скоростью около 1 цикла в минуту.

24. Система по п. 1, в которой приводная система приводной части каждого линейного насоса выполнена с возможностью независимого регулирования с использованием электромеханического привода, приводимого в действие встроенным электродвигателем, при этом крутящий момент и скорость двигателя регулируются контроллером привода от двигателя, а положение привода регулируется посредством вращательного положения и количества вращений двигателя, контролируемых посредством электронного вращательного коммутатора, при этом контроллер использует выходные данные от коммутатора для вычисления количества вращений двигателя, затем рассчитывает аксиальное положение привода, чтобы сформировать замкнутую систему управления, которая может сохранять компоненты положения, скорости и ускорения перемещения электромеханического привода, чтобы такое координированное приведение в действие отдельных насосов обеспечивало профиль без пульсаций выходного давления.

| Токарный резец | 1924 |

|

SU2016A1 |

| Плавитель для сыра | 1982 |

|

SU1018601A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ПОРШНЕВОЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ С ЭЛЕКТРОПРИВОДОМ | 2015 |

|

RU2594540C1 |

Авторы

Даты

2019-10-15—Публикация

2017-08-29—Подача