Настоящее изобретение относится к восстановленному табачному листу и к способу изготовления такого восстановленного табачного листа. Кроме того, настоящее изобретение относится к табачным продуктам, содержащим восстановленный табачный лист.

Существует ряд известных способов изготовления восстановленного табачного листа. Эти несколько известных способов могут включать обработку табачного материала, такого как черешки табака, стебли табака, табачная фарматура и табачная пыль, которые получают в ходе процессов производства табачных продуктов. Такие процессы производства, в которых можно получать табачный материал, включают технологические операции очистки, выдерживания, смешивания, резания, сушки, охлаждения, отсеивания, просеивания, придания формы или упаковки.

Одним из таких известных способов является измельчение черешков табака в тонкоизмельченный порошок, а затем смешивание черешков табака с табачной пылью, гуаровой смолой и водой с образованием водной пульпы. Эту водную пульпу можно затем подвергать формованию и высушивать с образованием восстановленного табачного листа. Однако данный тип восстановленного табачного листа имеет низкую прочность на разрыв. Для улучшения этого свойства восстановленного табачного листа в качестве связующего в пульпу обычно добавляют нетабачную целлюлозу, например, в форме волокон древесной целлюлозы. Но присутствие нетабачного ингредиента является обычно нежелательным из-за увеличения себестоимости и отрицательного влияния на аромат, относимого на счет данного ингредиента.

В других известных способах табачные материалы смешивают с водой в резервуаре с мешалкой с получением волокнистой массы. Вымачивание и смешивание табака в резервуаре с водой приводит к растворению в жидкости водорастворимых компонентов табака с образованием жидкости с ароматом табака или табачного экстракта. Перед дальнейшей обработкой эту жидкость с ароматом табака затем необходимо отделить от нерастворимой части табака. В качестве примера волокнистую массу можно подвергать сжатию или обработке с использованием центрифуги с удалением жидкости с ароматом табака, содержащей водорастворимые компоненты. Нерастворимую в воде часть затем подвергают процессу бумажного производства (используя, например, длинносеточную бумагоделательную машину) с образованием основного полотна. Как известно, длинносеточная бумагоделательная машина, как правило, содержит формующую часть, прессовую часть и сушильную часть. В формующей части, которая содержит пластиковую тканую сетчатую конвейерную ленту, часто называемую как ʺнитьʺ, поскольку когда-то ее плели из бронзы, волокнистая масса отводится с созданием непрерывного бумажного полотна. Затем это влажное полотно подается далее в прессовую часть, где избыток воды выдавливается из полотна. И наконец, спрессованное полотно транспортируется через тепловую сушильную часть. Жидкость с ароматом табака также подвергают дополнительной обработке с использованием технологической операции выпаривания с образованием концентрированного раствора, который можно снова нанести на основное полотно для по меньшей мере частичного сохранения аромата основного полотна, который в ином случае будет утрачен.

Высушенный восстановленный табачный лист, как правило, проявляет относительно умеренную прочность на разрыв. В дополнение, способы, описанные выше, также имеют недостаток, проявляющийся в высоких энергозатратах из-за процесса выпаривания. Кроме того, даже частичная потеря растворимых компонентов табака может оказывать нежелательное влияние на аромат.

Следовательно, желательным является обеспечение улучшенного восстановленного табачного листа из табачного материала, который сохраняет табачный аромат. Кроме того, желательным является обеспечение восстановленного табачного листа, который имеет увеличенную заполняющую способность. Также желательным будет обеспечение восстановленного табачного листа, который лучше подходит для противостояния механическим нагрузкам в ходе производства табачных продуктов из листа.

Также желательным является обеспечение способа изготовления восстановленного табачного листа с более высокой прочностью на разрыв, чем при использовании существующих способов, который можно получить без необходимости укрепления листа с помощью нежелательных нетабачных целлюлозных материалов в качестве связующих.

Таким образом, согласно первому аспекту настоящего изобретения предложен способ изготовления восстановленного табачного листа, при этом способ включает получение дисперсии черешков или стеблей табака в жидкости, при этом дисперсия имеет плотность по меньшей мере приблизительно 10 процентов по весу. Черешки или стебли табака в дисперсии размалывают с получением суспензии волокнистой массы, имеющей степень обезвоживания (способность к обезвоживанию) по меньшей мере приблизительно 30 градусов Шоппер-Риглера и содержащей размолотые волокна черешков или стеблей табака, имеющие длину по меньшей мере приблизительно 300 микрометров, диспергированные в жидкости. Суспензию волокнистой массы, содержащую размолотые волокна черешков или стеблей табака, объединяют с табачным материалом для формования листа с получением пульпы. Затем из данной пульпы образуют лист.

Кроме того, в соответствии с другим аспектом настоящего изобретения предложен восстановленный табачный лист, имеющий основной вес менее чем приблизительно 14 граммов на квадратный фут (приблизительно 151 грамм на квадратный метр) и содержащий размолотые волокна черешков или стеблей табака, имеющие длину по меньшей мере приблизительно 300 микрометров, и табачный материал для формования листа.

Кроме того, в соответствии с другим аспектом настоящего изобретения предложено курительное изделие, содержащее материал восстановленного табачного листа, где материал восстановленного табачного листа имеет основной вес менее чем приблизительно 14 граммов на квадратный фут (приблизительно 151 грамм на квадратный метр) и содержит размолотые волокна черешков или стеблей табака, имеющие длину по меньшей мере приблизительно 300 микрометров, и табачный материал для формования листа.

Необходимо понимать, что любые признаки, описанные со ссылками на один аспект настоящего изобретения, в равной степени применимы к любому другому аспекту настоящего изобретения.

Термин «табачные продукты» используют во всем данном описании по отношению как к сгораемым курительным изделиям, так и к курительным изделиям, в которых субстрат, образующий аэрозоль, такой как табак, нагревается, а не сгорает. Сгораемые курительные изделия, такие как сигареты, обычно содержат скрошенный табак (обычно в виде резаного наполнителя), окруженный бумажной оберткой с образованием табачного стержня. Скрошенный табак может быть табаком одного типа или смесью двух или более типов табака. Для использования сигареты потребитель поджигает один ее конец, и стержень из скрошенного табака начинает гореть. Затем потребитель получает вдыхаемый дым, затягиваясь на противоположном конце (конце, подносимом ко рту, или конце с фильтром) сигареты. В нагреваемых курительных изделиях аэрозоль образуется в результате нагрева субстрата, образующего аэрозоль. Известные нагреваемые курительные изделия включают, например, курительные изделия, в которых аэрозоль образуется путем электрического нагрева или путем передачи тепла от сгораемого тепловыделяющего элемента или источника тепла к субстрату, образующему аэрозоль. Во время курения летучие соединения высвобождаются из субстрата, образующего аэрозоль, в результате передачи тепла от источника тепла и захватываются воздухом, втягиваемым через курительное изделие. Когда высвобожденные соединения охлаждаются, они конденсируются с образованием аэрозоля, который вдыхается потребителем. Известны также курительные изделия, в которых аэрозоль, содержащий никотин, образуется из табачного материала, табачного экстракта или другого источника никотина без сгорания и, в некоторых случаях, без нагрева, например, в результате химической реакции.

В настоящем описании термин «стебель» используют для обозначения основной структурной части растения табака, которая остается после удаления листьев, в том числе черешка и листовой пластины. Стебель удерживает листья табака и соединяет их с корнями растения, а также имеет высокое содержание целлюлозы.

Термин «черешок» используют в данном документе для обозначения структурной части растения табака, соединяющей листовую пластину со стеблем, а также с жилками или проводящими пучками, проходящими через листья между частями листовой пластины. В контексте настоящего изобретения термин «черешок» не охватывает термин «стебель», а черешки и стебель растения табака считаются различными частями.

Термин «плотность» используют во всем данном описании для обозначения весового соотношения твердой фракции (а именно, черешков табака) и двухфазной системы, включающей как черешки табака, так и жидкость в жидкой дисперсии.

Термин «размалывать» используют во всем данном описании в том смысле, что черешки табака или стебли табака в жидкой дисперсии подвергают механической обработке, которая изменяет волокна материала черешков или стеблей таким образом, что из них может быть образован лист. Например, для этой цели можно использовать конические мельницы или дисковые мельницы, широко используемые для размалывания древесной волокнистой массы в бумажной промышленности. Этот механический процесс понимают как оказывающий истирающее и дробящее воздействие на волокна черешков табака или стеблей табака таким образом, что они разрушаются, деформируются, расслаиваются и дезагрегируются, но не повреждаются до такой степени, чтобы чрезмерно утратить свою прочность. Соответственно, волосовидные, тонкие и удлиненные «размолотые волокна черешков табака или стеблей табака» могут быть получены из черешков табака или стеблей табака. Эти размолотые волокна черешков табака или стеблей табака являются пластичными и имеют большую площадь поверхности. Это подразумевает значительное улучшение способности к образованию межволоконных связей в том отношении, что это, очевидно, способствует образованию водородных связей между перекрывающимися нитями.

Термином «длина волокна» во всем данном описании ссылаются на главный размер волокна, полученного путем размалывания черешков табака при помощи способа в соответствии с настоящим изобретением. Более конкретно, в основном ссылаются на среднюю величину длины волокна, измеренную в образце волокон черешков табака. Среднюю длину волокна можно определить экспериментально с помощью нескольких способов. Например, длину волокна можно измерить с помощью микроскопического анализа.

Термин «формование листа» используется в данном документе для обозначения процесса, хорошо известного в данной области, основу которого составляет формование суспензии, содержащей измельченные частицы табака и связующее (например, гуаровую смолу), на опорной поверхности, такой как конвейерная лента, высушивание суспензии и удаление высушенного листа с опорной поверхности. Термин «табачный материал для формования листа» используют в данном документе для обозначения частей табачного листа и восстанавливаемого тонкоизмельченного материала, образующегося в ходе обработки (например, табачной пыли), которые обычно используют в традиционном процессе формования листа.

Термин «степень обезвоживания» используют во всем данном описании для обозначения способности продукта в виде волокнистой массы обезвоживаться. «Степень обезвоживания» определяют на основании публикации 2014 года Международного стандарта ISO 5267-1 под названием: Определение способности к обезвоживанию - часть 1: метод Шоппер-Риглера. Испытание по Шоппер-Риглеру предназначено для измерения скорости, с которой разбавленная суспензия волокнистой массы может быть осушена. Было показано, что способность к обезвоживанию относится к состоянию поверхности и набуханию волокон и представляет собой эффективный показатель величины механической обработки, которой подвергали волокнистую массу. Таким образом, квалифицированному читателю должно быть понятно, что при указании значения степени обезвоживания или способности к обезвоживанию волокнистой массы, полученной путем технологической операции размалывания, косвенно ссылаются на интенсивность и величину механической обработки (например, выраженную в чистой затраченной энергии), которой указанную волокнистую массу подвергали в ходе технологической операции размалывания. Степень обезвоживания (способность к обезвоживанию) может быть выражена в градусах Шоппер-Риглера. Волокнистую массу получают в соответствии с условиями проведения испытания, определенными в указанном выше стандарте ISO. Полученную волокнистую массу в объеме 1000 мл выливают в сливную камеру. Выходящий из нижнего и бокового отверстий материал собирают. Фильтрат из бокового отверстия измеряют специальным цилиндром, градуированным в градусах SR. 1000 миллилитров выходящего материала соответствуют 0 градусов Шоппер-Риглера, тогда как 0 миллилитров выходящего материала соответствует 100 градусам Шоппер-Риглера.

Термин «прочность на разрыв» используют во всем данном описании для указания меры силы, требующейся для растягивания восстановленного табачного листа до его разрыва. Более конкретно, прочность на разрыв представляет собой максимальное растягивающее усилие на единицу ширины, которое листовой материал выдержит перед разрывом, и измеряется в машинном направлении листового материала. Ее выражают в единицах ньютонов на метр материала (Н/м). Испытания для измерения прочности на разрыв листового материала являются хорошо известными. Подходящее испытание опубликовано в публикации 2014 года Международного стандарта ISO 1924/2 под названием «Бумага и картон. Определение прочности при растяжении. Часть 2. Метод с применением постоянной скорости растяжения».

В данном испытании используют установку для испытаний на растяжение, которая предназначена для вытягивания испытуемого образца с заданными размерами при соответствующей постоянной скорости удлинения и измерения растягивающего усилия и, при необходимости, полученного удлинения. Каждый испытуемый образец листового материала фиксируют двумя зажимами, расстояние между которыми изменяют с определенной скоростью. Например, для длины в испытании 180 миллиметров скорость составляет 20 миллиметров в минуту. Растягивающее усилие измеряют в зависимости от удлинения, и испытание продолжают до тех пор, пока испытуемый образец не разрушится. Измеряют максимальное растягивающее усилие, а также удлинение при разрыве.

Прочность на разрыв материала можно рассчитать из следующего уравнения, в котором S представляет собой прочность на разрыв в Н/м,  представляет собой среднее растягивающее усилие в ньютонах, и w представляет собой ширину испытуемого образца в метрах:

представляет собой среднее растягивающее усилие в ньютонах, и w представляет собой ширину испытуемого образца в метрах:

Восстановленный табачный лист в соответствии с настоящим изобретением имеет основной вес менее чем приблизительно 14 граммов на квадратный фут (приблизительно 151 грамм на квадратный метр). Кроме того, восстановленный табачный лист образуется из размолотых волокон черешков табака или стеблей табака, имеющих длину по меньшей мере приблизительно 300 микрометров, и табачного материала для формования листа. Было установлено, что длина размолотых волокон черешков табака или стеблей табака, составляющая по меньшей мере приблизительно 300 микрометров, является удовлетворительной для образования межволоконных связей и, как следствие, способствует образованию листового материала, обладающего требуемыми механическими свойствами.

Предпочтительно, восстановленный табачный лист имеет основной вес менее чем приблизительно 11 граммов на квадратный фут (приблизительно 119 граммов на квадратный метр). Поскольку основной вес восстановленного табачного листа уменьшается, заполняющая способность восстановленного табачного листа улучшается. Таким образом, общий вес табака в курительных изделиях преимущественно можно уменьшить.

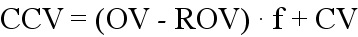

Термин «заполняющая способность» используют во всем данном описании для обозначения объема пространства, занимаемого указанными весом или массой табачного материала. Чем больше заполняющая способность табачного материала, тем ниже вес материала, требующегося для заполнения табачного стержня стандартных размеров. Значения заполняющей способности выражают через объем цилиндра с учетом поправки (CCV), который представляет собой объем цилиндра (CV) табачного материала при эталонном уровне влажности в 12,5% удаляемых при нагревании летучих веществ. Объем цилиндра (CV) можно определить с использованием денситометра Боргвальдта типа DD60 или DD60A, оснащенного измерительной головкой для резаного табака и цилиндрическим контейнером для табака.

В подходящем способе определения значения CCV образец резаного наполнителя помещают в цилиндрический контейнер для табака денситометра Боргвальдта и подвергают воздействию нагрузки 2 кг в течение 30 секунд. По истечении времени нагрузки измеряют высоту образца, и ее преобразуют в объем цилиндра с использованием формулы:

,

,

где r представляет собой радиус цилиндра (3,00 см для указанного выше денситометра), h представляет собой высоту образца по истечении времени нагрузки, и SW представляет собой вес образца. Измеренное значение CV затем преобразуют в значение CCV с учетом поправки при эталонном значении уровня влажности (ROV) 12,5% удаляемых при нагревании летучих веществ с использованием формулы:

,

,

где OV представляет собой фактический % удаляемых при нагревании летучих веществ для образца черешков табака, а f представляет собой коэффициент поправки (0,4 для указанного испытания).

Термин «% удаляемых при нагревании летучих веществ» (% OV или процент OV) используют для обозначения содержания влаги в черешках табака. Его определяют путем измерения потери веса черешков в процентах при высушивании образца материала из черешков в печи при 100±1 градусах Цельсия (°C) в течение 3 часов±0,5 минуты. На практике считается, что потеря веса черешков в значительном большинстве случаев обусловлена испарением влаги. Необходимо отметить, что в абсолютном выражении значения содержания влаги, определяемые путем высушивания в печи, могут быть больше результатов анализа содержания воды при использовании определенного способа, такого как ISO 6488 (способ Карла Фишера). Данная разница зависит от типа образцов и обусловлена потерей табачным материалом отличных от воды летучих материалов в ходе высушивания в печи.

Предпочтительно, размолотые волокна черешков табака или стеблей табака имеют длину менее чем приблизительно 1200 микрометров. Еще более предпочтительно, размолотые волокна черешков табака или стеблей табака имеют длину менее чем приблизительно 1000 микрометров. В некоторых вариантах осуществления размолотые волокна черешков табака или стеблей табака имеют длину от приблизительно 300 до приблизительно 1200 микрометров, предпочтительно от приблизительно 300 до приблизительно 1000 микрометров. Было установлено, что размолотые волокна черешков табака или стеблей табака, имеющие такую длину волокон, могут эффективно способствовать улучшению прочности на разрыв восстановленного табачного листа, образующегося из них. Не ограничиваясь какой-либо теорией, полагают, что размолотые волокна черешков табака или стеблей табака, имеющие такую длину волокон, обеспечивают подходящее значение площади поверхности для образования межволоконных связей.

Восстановленный табачный лист содержит по меньшей мере приблизительно 10 процентов по весу сухого листа из размолотых волокон черешков табака или стеблей табака. Предпочтительно, размолотые волокна черешков табака или стеблей табака составляют по меньшей мере приблизительно 30 процентов по весу сухого листа. Более предпочтительно, размолотые волокна черешков табака или стеблей табака составляют по меньшей мере приблизительно 40 процентов по весу сухого листа. В дополнение или в качестве альтернативы, восстановленный табачный лист содержит менее чем приблизительно 80 процентов по весу сухого листа из размолотых волокон черешков табака или стеблей табака. В некоторых предпочтительных вариантах осуществления размолотые волокна черешков табака или стеблей табака составляют от приблизительно 30 процентов по весу сухого листа до приблизительно 50 процентов по весу сухого листа, еще более предпочтительно от приблизительно 40 процентов по весу сухого листа до приблизительно 50 процентов по весу сухого листа. Неожиданно было установлено, что более высокое содержание размолотых волокон черешков табака или стеблей табака, имеющих длину по меньшей мере приблизительно 300 микрометров, может давать в результате значительное увеличение прочности на разрыв восстановленного табачного листа, что будет показано в примерах ниже.

Восстановленный табачный лист может иметь прочность на разрыв по меньшей мере приблизительно 20 килограмм-сил на метр (приблизительно 196 ньютонов на метр). Предпочтительно, восстановленный табачный лист имеет прочность на разрыв по меньшей мере приблизительно 25 килограмм-сил на метр (приблизительно 245 ньютонов на метр). Более предпочтительно, восстановленный табачный лист имеет прочность на разрыв по меньшей мере приблизительно 30 килограмм-сил на метр (приблизительно 294 ньютона на метр). Такие улучшенные значения прочности на разрыв делают восстановленный табачный лист в соответствии с настоящим изобретением особенно подходящим для дальнейших технологических операций с использованием механических нагрузок.

Восстановленные табачные листы в соответствии с настоящим изобретением находят конкретное применение в производстве табачных продуктов, в том числе сгораемых курительных изделий и курительных изделий, в которых субстрат, образующий аэрозоль, такой как табак, нагревается, а не сгорает. Более подробно, после образования восстановленный табачный лист можно высушить, и можно дополнительно придать ему форму и нарезать его. В предпочтительном варианте осуществления восстановленный табачный лист нарезают с образованием полосок, которые нарезают с другими формами полосок табака с образованием смешанного резаного наполнителя, который можно использовать для производства восстановленного табачного продукта, такого как табачный стержень или субстрат, образующий аэрозоль, подлежащий нагреванию, а не сгоранию. В качестве альтернативы, восстановленный табачный лист можно независимо нарезать с образованием компонента в виде резаного наполнителя из восстановленного табака, а затем компонент в виде резаного наполнителя из восстановленного табака можно дополнительно смешивать с другими компонентами-наполнителями. В частности, восстановленный табачный материал, образованный из восстановленного табачного листа в соответствии с настоящим изобретением, можно смешивать с другими типами табака с образованием резаного наполнителя. Такой резаный наполнитель может включать без ограничения кусочки табака трубоогневой сушки, табака Берли, табака Мэриленд, табака восточного типа, редкого табака, специального табака, восстановленного табака, взорванного табака и т. п. Резаный наполнитель также может содержать традиционные добавки, например, увлажнители, такие как глицерин и пропиленгликоль.

В способе изготовления восстановленного табачного листа в соответствии с настоящим изобретением дисперсию черешков табака в жидкой среде, такой как, например, вода, получают с плотностью по меньшей мере приблизительно 10 процентов по весу. Черешки или стебли табака размалывают в дисперсии с получением суспензии волокнистой массы, имеющей степень обезвоживания (способность к обезвоживанию) по меньшей мере приблизительно 30 градусов Шоппер-Риглера и содержащей размолотые волокна черешков табака или стеблей табака, имеющие длину по меньшей мере приблизительно 300 микрометров, диспергированные в жидкости. Полученную таким образом суспензию волокнистой массы затем объединяют с табачным материалом для формования листа с получением пульпы. Затем из данной пульпы образуют лист.

Поскольку по сути вся растворимая фракция (также называемая «табачным экстрактом») сохраняется в жидкой дисперсии, то преимущественно сохраняется большинство источников аромата. В то же время, поскольку отсутствует необходимость в концентрировании путем выпаривания жидкой фазы, отделенной от нерастворимой части черешков табака, равно как и в случае с определенными известными процессами, общие энергозатраты, связанные со способом в соответствии с настоящим изобретением, преимущественно уменьшаются. Кроме того, необходимость во введении нетабачного целлюлозного материала по сути полностью устраняется, поскольку размолотые волокна черешков табака или стеблей табака, получаемые путем размалывания дисперсии черешков табака или стеблей табака в жидкой среде, обеспечивают в достаточной степени прочные межволоконные связи. В целом это дает в результате улучшение прочности на разрыв восстановленных табачных листьев, получаемых с помощью данного способа. Помимо этого, повышенное содержание волокнистого материала может давать в результате чрезвычайно грубую волнистую структуру поверхности восстановленного табачного листа. Таким образом, заполняющая способность восстановленного табака может преимущественно увеличиваться.

Предпочтительно, дисперсию черешков табака получают с плотностью по меньшей мере приблизительно 15 процентов по весу. Более предпочтительно, дисперсию черешков табака или стеблей табака получают с плотностью по меньшей мере приблизительно 20 процентов по весу. Таким образом, по сути все источники табачного аромата, которые могут быть утрачены в виде растворимых компонентов в традиционном процессе и, следовательно, потребующие повторного введения в восстановленный табачный материал, преимущественно сохраняются. Дисперсию черешков табака можно получать с плотностью менее чем приблизительно 70 процентов по весу. Предпочтительно получают дисперсию с плотностью менее чем приблизительно 60 процентов по весу.

Предпочтительно, черешки табака размалывают с получением суспензии волокнистой массы, содержащей размолотые волокна черешков табака или стеблей табака, имеющие длину менее чем приблизительно 1200 микрометров. Более предпочтительно, черешки табака размалывают с получением суспензии волокнистой массы, содержащей размолотые волокна черешков табака или стеблей табака, имеющие длину менее чем приблизительно 1000 микрометров. В предпочтительном варианте осуществления черешки табака размалывают с получением суспензии волокнистой массы, содержащей размолотые волокна черешков табака или стеблей табака, имеющие длину от приблизительно 300 микрометров до приблизительно 600 микрометров.

Предпочтительно, черешки табака или стебли табака в дисперсии размалывают с получением суспензии волокнистой массы, имеющей степень обезвоживания (способность к обезвоживанию) по меньшей мере приблизительно 50 градусов Шоппер-Риглера.

В предпочтительном варианте осуществления черешки табака или стебли табака можно размалывать дисками. Более подробно, стадия размалывания черешков табака или стеблей табака в дисперсии может включать первую стадию размалывания черешков табака между дисками, разделенными первым промежутком, и вторую стадию размалывания черешков табака между дисками, разделенными вторым промежутком, меньшим, чем первый промежуток. Предпочтительно, вторую стадию размалывания черешков табака или стеблей табака между дисками, разделенными вторым промежутком, меньшим, чем первый промежуток, осуществляют по меньшей мере дважды.

Не ограничиваясь какой-либо теорией, наблюдали, что на первой стадии размалывания жидкая дисперсия черешков табака или стеблей табака по сути превращается в довольно грубую волокнистую массу, в которой волокна черешков или стеблей табака еще не были соответствующим образом отделены, тогда как на второй стадии размалывания грубая волокнистая масса, полученная на первой стадии размалывания, по сути превращается в суспензию намного более тонкоизмельченной волокнистой массы.

Первый промежуток может составлять менее чем приблизительно 1000 микрометров. Предпочтительно, первый промежуток составляет менее чем приблизительно 750 микрометров. Более предпочтительно, первый промежуток составляет менее чем приблизительно 500 микрометров.

Второй промежуток может составлять менее чем приблизительно 500 микрометров. Предпочтительно, второй промежуток составляет менее чем приблизительно 350 микрометров. Более предпочтительно, второй промежуток составляет менее чем приблизительно 200 микрометров.

В дополнение или в качестве альтернативы, второй промежуток может составлять более чем приблизительно 50 микрометров. Предпочтительно, второй промежуток может составлять более чем приблизительно 100 микрометров. Более предпочтительно, второй промежуток может составлять более чем приблизительно 200 микрометров.

В предпочтительном варианте осуществления первый промежуток составляет приблизительно 500 микрометров, а второй промежуток составляет приблизительно 50 микрометров.

Далее настоящее изобретение будет описано со ссылкой на следующие неограничивающие примеры.

Сравнительный пример

Восстановленный табачный лист получали в соответствии с традиционным процессом формования листа со следующим составом.

Табачный материал

Пыль из листовых пластинок: 66 процентов по сухому весу

Измельченные черешки: 34 процента по сухому весу

Связующее

Гуаровая смола: 8 частей по сухому весу на 100 частей сухого табачного материала

Сухой табачный материал подавали в измельчитель, где его подвергали сухому измельчению и отсеиванию, а затем приводили в контакт с водной средой, содержащей гуаровую смолу в качестве связующего, в смесителе с высоким усилием сдвига с образованием табачной пульпы. Затем табачную пульпу подвергали формованию на движущейся бесконечной конвейерной ленте. Сформованную пульпу затем пропускали через узел сушки для удаления влаги с тем, чтобы образовался восстановленный табачный лист. И наконец, лист удаляли с конвейерной ленты с помощью ножевого устройства.

Восстановленный табачный лист получали с основным весом 12,5±0,5 грамма на квадратный фут (приблизительно 135 граммов на квадратный метр) и прочностью на разрыв приблизительно 25 кгс/м (приблизительно 245 Н/м).

Пример 1

Восстановленный табачный лист получали с помощью способа в соответствии с настоящим изобретением со следующим составом.

Табачный материал

Пыль из листовых пластинок: 66 процентов по сухому весу

Волокна черешков: 30 процентов по сухому весу.

Связующее

Гуаровая смола: 4 части по сухому весу на 100 частей сухого табачного материала

Более подробно, черешки табака диспергировали в воде при плотности более 50 процентов. Затем черешки табака в дисперсии размалывали с получением суспензии волокнистой массы, имеющей степень обезвоживания (способность к обезвоживанию) приблизительно 25 градусов Шоппер-Риглера. Получали волокна черешков табака, имеющие среднюю длину приблизительно 450 микрометров. Полученные таким образом волокна черешков табака смешивали с увлажнителями, связующими и табачной пылью с образованием пульпы, которую затем формовали с образованием листа и оставляли высушиваться.

Восстановленный табачный лист получали с основным весом 13 граммов на квадратный фут (приблизительно 140 граммов на квадратный метр) и прочностью на разрыв приблизительно 26 кгс/м (приблизительно 255 Н/м).

Пример 2

Восстановленный табачный лист получали с помощью способа в соответствии с настоящим изобретением со следующим составом.

Табачный материал

Пыль из листовых пластинок: 57 процентов по сухому весу

Волокна черешков: 43 процентов по сухому весу.

Связующее

Гуаровая смола: 8 частей по сухому весу на 100 частей сухого табачного материала.

Более подробно, черешки табака диспергировали в воде при плотности более 50 процентов. Затем черешки табака в дисперсии размалывали с получением суспензии волокнистой массы, имеющей степень обезвоживания (способность к обезвоживанию) приблизительно 30 градусов Шоппер-Риглера. Получали волокна черешков табака, имеющие среднюю длину приблизительно 400 микрометров. Полученные таким образом волокна черешков табака смешивали с увлажнителями, связующими и табачной пылью с образованием пульпы, которую затем формовали с образованием листа и оставляли высушиваться.

Восстановленный табачный лист получали с основным весом приблизительно 11 граммов на квадратный фут (приблизительно 118 граммов на квадратный метр) и прочностью на разрыв приблизительно 35 кгс/м (приблизительно 343 Н/м).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОССТАНОВЛЕННЫЕ ТАБАЧНЫЕ ЛИСТЫ И ОТНОСЯЩИЕСЯ К НИМ СПОСОБЫ | 2015 |

|

RU2680226C2 |

| ЛИНИЯ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА И СПОСОБ ПОТОЧНОГО ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2016 |

|

RU2714782C2 |

| ЛИНИЯ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА И СПОСОБ ПОТОЧНОГО ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2016 |

|

RU2714779C2 |

| СУБСТРАТ, ВЫРАБАТЫВАЮЩИЙ АЭРОЗОЛЬ, СОДЕРЖАЩИЙ МАСЛЯНУЮ ДОБАВКУ | 2018 |

|

RU2765000C2 |

| ГОМОГЕНИЗИРОВАННЫЙ ТАБАЧНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2015 |

|

RU2687697C2 |

| ГИДРОФОБНАЯ ОБОДКОВАЯ БУМАГА | 2015 |

|

RU2690278C2 |

| ГИДРОФОБНАЯ ФИЦЕЛЛА | 2015 |

|

RU2637563C1 |

| ГОМОГЕНИЗИРОВАННЫЙ ТАБАЧНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2016 |

|

RU2694929C2 |

| ГИДРОФОБНАЯ ОБЕРТКА | 2015 |

|

RU2635073C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2015 |

|

RU2687643C2 |

Изобретение относится к восстановленному табачному листу и к способу изготовления такого восстановленного табачного листа. Способ изготовления восстановленного табачного листа включает получение дисперсии черешков или стеблей табака в жидкости, при этом дисперсия имеет плотность по меньшей мере приблизительно 15 процентов по весу; размалывание черешков или стеблей табака в дисперсии с получением суспензии волокнистой массы, имеющей степень обезвоживания (способность к обезвоживанию) по меньшей мере приблизительно 30 градусов Шоппер-Риглера и содержащей размолотые волокна черешков или стеблей табака, имеющие длину по меньшей мере приблизительно 300 микрометров, диспергированные в жидкости, причем индекс Шоппер-Риглера определен на основании публикации 2014 года Международного стандарта ISO 5267-1; объединение суспензии волокнистой массы с табачным материалом для формования листа с получением пульпы и образование листа из пульпы. Техническим результатом изобретения является увеличение прочности восстановленных табачных листов. 4 н. и 10 з.п. ф-лы, 2 пр.

1. Способ изготовления восстановленного табачного листа, включающий:

получение дисперсии черешков или стеблей табака в жидкости, при этом дисперсия имеет плотность по меньшей мере приблизительно 15 процентов по весу;

размалывание черешков или стеблей табака в дисперсии с получением суспензии волокнистой массы, имеющей степень обезвоживания (способность к обезвоживанию) по меньшей мере приблизительно 30 градусов Шоппер-Риглера и содержащей размолотые волокна черешков или стеблей табака, имеющие длину по меньшей мере приблизительно 300 микрометров, диспергированные в жидкости, причем индекс Шоппер-Риглера определен на основании публикации 2014 года Международного стандарта ISO 5267-1;

объединение суспензии волокнистой массы с табачным материалом для формования листа с получением пульпы и

образование листа из пульпы.

2. Способ по п. 1, в котором плотность дисперсии черешков табака или стеблей табака составляет менее чем приблизительно 20 процентов по весу.

3. Способ по любому из предыдущих пунктов, в котором черешки табака или стебли табака в дисперсии размалывают с получением суспензии волокнистой массы размолотых волокон черешков табака или стеблей табака, имеющих длину менее чем приблизительно 1200 микрометров.

4. Способ по любому из предыдущих пунктов, в котором стадия размалывания черешков табака или стеблей табака включает первую стадию размалывания черешков табака или стеблей табака между дисками, разделенными первым промежутком, и вторую стадию размалывания черешков табака или стеблей табака между дисками, разделенными вторым промежутком, меньшим, чем первый промежуток.

5. Восстановленный табачный лист, получаемый с помощью способа по любому из пп. 1-4.

6. Восстановленный табачный лист, имеющий основной вес менее чем приблизительно 14 граммов на квадратный фут (приблизительно 151 грамм на квадратный метр) и содержащий размолотые волокна черешков табака или стеблей табака, имеющие длину по меньшей мере приблизительно 300 микрометров, и табачный материал для формования листа.

7. Восстановленный табачный лист по п. 6, при этом лист имеет основной вес менее чем приблизительно 11 граммов на квадратный фут (приблизительно 119 граммов на квадратный метр).

8. Восстановленный табачный лист по п. 6 или 7, в котором размолотые волокна черешков табака или стеблей табака имеют длину менее чем приблизительно 1200 микрометров.

9. Восстановленный табачный лист по любому из пп. 6-8, в котором размолотые волокна черешков табака или стеблей табака составляют по меньшей мере 30 процентов по весу листа.

10. Восстановленный табачный лист по любому из пп. 6-9, в котором размолотые волокна черешков табака или стеблей табака составляют по меньшей мере 40 процентов по весу листа.

11. Восстановленный табачный лист по любому из пп. 6-10, при этом восстановленный табачный лист имеет прочность на разрыв по меньшей мере приблизительно 25 килограмм-сил на метр (приблизительно 245 ньютонов на метр).

12. Восстановленный табачный лист по любому из пп. 6-11, при этом восстановленный табачный лист имеет прочность на разрыв по меньшей мере приблизительно 30 килограмм-сил на метр (приблизительно 294 ньютона на метр).

13. Курительное изделие, содержащее материал восстановленного табачного листа, причем материал восстановленного табачного листа имеет вес менее чем приблизительно 14 граммов на квадратный фут (приблизительно 151 грамм на квадратный метр) и содержит размолотые волокна черешков табака или стеблей табака, имеющие длину по меньшей мере приблизительно 300 микрометров, и табачный материал для формования листа.

14. Курительное изделие по п. 13, в котором материал восстановленного табачного листа имеет прочность на разрыв по меньшей мере приблизительно 25 килограмм-сил на метр (приблизительно 245 ньютонов на метр).

| GB 1203940 A, 03.09.1970 | |||

| EP 1872670 A1, 02.01.2008 | |||

| US 4542755 A, 24.09.1985 | |||

| JPS 53133700 A, 21.11.1978. |

Авторы

Даты

2019-03-19—Публикация

2015-06-22—Подача