Настоящее изобретение относится к способу получения гомогенизированного табачного материала. В частности, настоящее изобретение относится к способу получения гомогенизированного табачного материала для использования в изделии, генерирующем аэрозоль, например, таком как сигарета или «нагреваемый без сжигания» тип табакосодержащего продукта.

В настоящее время при изготовлении табачных продуктов, помимо табачных листьев, используют также гомогенизированный табачный материал. Этот гомогенизированный табачный материал обычно получают из частей табачного растения, которые в меньшей степени пригодны для производства резаного наполнителя, например таких, как табачные стебли или табачная пыль. Обычно табачная пыль образуется в качестве побочного продукта во время обработки табачных листьев в процессе изготовления.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и формованный лист. Способ образования листов гомогенизированного табачного материала обычно включает этап, на котором табачную пыль и связующее смешивают с образованием пульпы. Затем пульпу используют для создания табачного полотна, например, посредством формования вязкой пульпы на движущейся металлической ленте с получением так называемого формованного листа. В качестве альтернативы, пульпа с низкой вязкостью и высоким содержанием воды может быть использована для получения восстановленного табака в способе, сходном с производством бумаги. После получения гомогенизированные табачные полотна можно быть резать способом, сходным с таковым при резке цельнолистового табака с получением резаного табачного наполнителя, пригодного для сигарет и других курительных изделий. Функция гомогенизированного табака для использования в обычных сигаретах по существу ограничена физическими свойствами табака, такими как заполняющая способность, сопротивление втягиванию, твердость табачного стержня и свойства горения. Данный гомогенизированный табак обычно не предназначен для влияния на вкусовые качества. Способ изготовления такого гомогенизированного табака раскрыт, например, в Европейском Патенте EP 0565360.

Гомогенизированный табачный материал, который предназначен для использования в качестве субстрата, образующего аэрозоль, в нагреваемом изделии, генерирующего аэрозоль, обычно имеет разный состав в гомогенизированном табаке, предназначенном для использования в качестве наполнителя в традиционных сигаретах. В нагреваемом изделии, генерирующем аэрозоль, субстрат, образующий аэрозоль, нагревают до относительно низкой температуры с образованием аэрозоля. Кроме того, табак, присутствующий в гомогенизированном табачном материале, обычно представляет собой исключительно табак или содержит основную часть табака, присутствующего в изделия, генерирующем аэрозоль.

В процессе производства изделий, образующих аэрозоль, содержащих гомогенизированный табачный материал, из полотна гомогенизированного табачного материала, обычно требуется, чтобы гомогенизированное табачное полотно выдерживало некоторую физическую обработку, как, например, смачивание, перемещение, высушивание и резку. Следовательно, желательно обеспечить гомогенизированное табачное полотно, которое приспособлено для того, чтобы выдерживать такую обработку без какого-либо или и с минимальным влиянием на качество конечного табачного материала. В частности, было бы желательно, чтобы полотно гомогенизированного табачного материала почти не содержало полных или частичных разрывов. Гомогенизированное табачное полотно с разрывами может привести к потерям табачного материала во время производства. Кроме того, частично или полностью разорванное гомогенизированное табачное полотно может привести к простоям оборудования и браку во время остановок и запуска оборудования.

Следовательно, необходим такой новый способ получения полотна гомогенизированного табачного материала для использования в образующих аэрозоль изделиях типа «нагреваемых без сжигания», который был бы приспособлен к разным свойствам нагревания и требованиям к образованию аэрозоля в таком нагреваемом образующем аэрозоль изделии. Такое гомогенизированное табачное полотно дополнительно должно быть приспособлено к выдерживанию процессов, которые необходимы в производстве.

Согласно первому аспекту настоящее изобретение относится к способу получения гомогенизированного табачного материала. Способ включает этапы получения волокнистой массы и размалывания волокон целлюлозы с образованием волокнистой массы и измельчением смеси табака из одного или нескольких типов табака. На последующем этапе пульпа образуется с помощью объединения порошка табачной смеси из разных типов табака с волокнистой массой и связующим. Дополнительный этап включает гомогенизацию пульпы и образование из пульпы гомогенизированного табачного материала. В соответствии с настоящим изобретением этап получения волокнистой массы и размалывания дает на выходе волокна целлюлозы со средним размером от приблизительно 0,2 миллиметра до приблизительно 4 миллиметров. На этапе измельчения получают смесь табачного порошка со средним размером от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра. Связующее добавляют в пульпу в количестве от приблизительно 1 процента до приблизительно 5 процентов по сухому весу от общего веса гомогенизированного табачного листа.

Термин «гомогенизированный табачный материал» используют по всему описанию для охвата любого табачного материала, образованного в результате агломерации частиц табачного материала. Листы или полотна гомогенизированного табачного материала, образованные согласно настоящему изобретению формируются в результате агломерации табака в виде частиц, полученного посредством измельчения или иного измельчения в порошок листовых пластинок табака и/или стеблей табачных листьев.

Дополнительно, гомогенизированный табачный материал может содержать незначительное количество из одного или нескольких из табачной пыли, тонкоизмельченных частиц табака и других побочных продуктов табака в виде частиц, образованных во время обработки, перемещения и отгрузки табака.

Поскольку табак, находящийся в гомогенизированном табачном материале, представляет собой по существу исключительную часть или основную часть табака, присутствующего в изделии, генерирующем аэрозоль, влияние на свойства аэрозоля, такие как его запах, преимущественно обусловлены гомогенизированным табачным материалом. Предпочтительно высвобождение веществ из табака, присутствующего в гомогенизированном табачном материале, упрощается для улучшения применения табака. В соответствии с настоящим изобретением табачный порошок имеет такой же размер или меньше структуры клеток табака по меньшей мере для фракции от общего количества табачного порошка. Предположительно, тонкое измельчение табака до частиц приблизительно 0,05 миллиметра может преимущественно раскрыть структуру клеток табака и, таким образом, улучшить распыление в виде аэрозоля веществ табака из собственно табака. Примерами веществ, для которых образование аэрозоля может быть улучшено при использовании табачного порошка со средним размером частиц от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра являются пектин, никотин, эфирные масла и другие ароматизаторы. В дальнейшем термин «табачный порошок» используют по всему описанию для обозначения табака, характеризующегося средним размером частиц от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра.

Такого же средний размер табачного порошка размера от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра может также улучшить однородность пульпы. Слишком крупные частицы табака, а именно, табачные частицы более приблизительно 0,15 миллиметра, могут вызвать дефекты и области с низкой прочностью в гомогенизированном табачном полотне, которое образуется из пульпы. Дефекты в гомогенизированном табачном полотне могут уменьшать прочность на разрыв гомогенизированного табачного полотна. Уменьшенная прочность на разрыв может привести к затруднениям при последующей обработке гомогенизированного табачного полотна при получении изделия, генерирующего аэрозоль, и может вызвать, например, остановки оборудования. Дополнительно, негомогенность табачного полотна может привести к нежелательному различию в отношении доставки аэрозоля между изделиями, генерирующими аэрозоль, которые производятся из одного и того же гомогенизированного табачного полотна По этой причине табак, имеющий относительно небольшой средний размер частиц, желателен как исходный табачный материал для образования пульпы с образованием приемлемого гомогенизированного табачного материала для изделий, образующих аэрозоль. Слишком маленькие табачные частицы увеличивают потребление энергии, требуемой в процессе уменьшения их размера, без добавления преимуществ для этого дополнительного уменьшения.

Уменьшенный средний размер частиц табачного порошка также предпочтителен ввиду его влияния на уменьшение вязкости табачной пульпы, обеспечивая тем самым лучшую однородность. Однако, при среднем размере от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра, табачные волокна целлюлозы в составе табачного порошка по существу разрушаются. Следовательно, табачные волокна целлюлозы в составе табачного порошка могут давать только очень маленький вклад в прочность на разрыв полученного гомогенизированного табачного полотна. Обычно это компенсируют с помощью добавления связующих. Тем не менее, существует практическое ограничение по количеству связующих, которые могут присутствовать в пульпе и, следовательно, в гомогенизированном табачном материале. Это связано стем, что имеет место тенденция образования геля связующими при вступлении в контакт с водой. Образование геля оказывает сильное влияние на вязкость пульпы, которая, в свою очередь является важным параметром пульпы для последующих процессов производства полотна таких как, например, формование. Поэтому предпочтительно иметь относительно низкое количество связующего в гомогенизированном табачном материале. В соответствии с настоящим изобретением количество связующего, добавленного в смесь из одного или нескольких типов табака, составляет от приблизительно 1 процента до приблизительно 5 процентов по сухому весу пульпы. Используемое в пульпе связующее может быть любым из видов камеди или пектина, описанных в настоящем документе. Связующее может обеспечивать то, что табачный порошок остается по существу распределенным по всему гомогенизированному табачному полотну. Относительно описательного обзора камедей см. Gums And Stabilizers For The Food Industry, IRL Press (G.O. Phillip et al. eds. 1988); Whistler, Industrial Gums: Polysaccharides And Their Derivatives, Academic Press (2d ed. 1973); и Lawrence, Natural Gums For Edible Purposes, Noyes Data Corp. (1976).

Хотя можно использовать любые связующие, предпочтительными связующими являются натуральные пектины, такие как фруктовые, цитрусовые или табачные пектины; гуаровые камеди, такие как гидроксиэтилгуар и гидроксипропилгуар; альгинат; крахмалы, такие как модифицированные крахмалы или производные крахмалов; целлюлозы, такие как метил-, этил-, этилгидроксиметил- и карбоксиметилцеллюлоза; тамариндовая камедь; декстран; пуллалон; конжаковая мука; ксантановая камедь и т. п. Особо предпочтительным связующим для использования в настоящем изобретении является гуар.

Однако, с одной стороны, относительно небольшой средний размер частиц табачного порошка и уменьшенное количество связующего может привести к очень однородной пульпе, а затем к очень однородному гомогенизированному табачному материалу, с другой стороны, прочность на разрыв гомогенизированного табачного полотна, полученного из этой пульпы, может быть относительно низкой и потенциально недостаточной для того, чтобы достаточно выдерживать силы, действующие на гомогенизированный табачный материал в процессе обработки.

В соответствии с настоящим изобретением в пульпу вводят волокна целлюлозы. Указанные волокна целлюлозы добавляют к волокнам целлюлозы, присутствующим в самом табаке, другими словами, волокна целлюлозы, упомянутые в настоящем документе, являются волокнами, отличающимися от тех, что присутствуют естественным образом в порошке табачной смеси, и их называют «добавленные волокна целлюлозы». Введение волокон целлюлозы в пульпу повышает прочность на разрыв полотна табачного материала, действующих как упрочняющий агент. Следовательно, добавление волокон целлюлозы к тем, что уже имеются в табаке, может увеличить устойчивость к внешним воздействиям полотна гомогенизированного табачного материала. Таким образом поддерживают бесперебойный способ производства гомогенизированного табачного материала и последующую его обработку во время производства изделий, образующих аэрозоль. Это, в свою очередь, может привести к повышению эффективности производства, эффективности затрат, воспроизводимости и скорости производства при изготовлении изделий, образующих аэрозоль и других курительных изделий.

Волокна целлюлозы для включения в пульпу с получением гомогенизированного табачного материала известны из уровня техники и включают, но без ограничения: волокна древесины мягких пород; волокна древесины твердых пород; джутовые волокна; льняные волокна; табачные волокна и их комбинации. В дополнение к получению волокнистой массы, волокна целлюлозы могут быть подвергнуты подходящим видам обработки, таким как размалывание, механическое получение волокнистой массы, химическое получение волокнистой массы, обесцвечивание, сульфатное получение волокнистой массы и их комбинация.

Частицы волокон могут включать табачные материалы из стебля, черешки или другие растительные табачные материалы. Предпочтительно волокна на основе целлюлозы, такие как древесные волокна, имеют низкое содержание лигнина. В качестве альтернативы, вместе с вышеуказанными волокнами или вместо них могут использовать другие волокна, такие как растительные волокна, включая пеньку и бамбук.

Крайне важным параметром добавленных волокон целлюлозы является длина волокон целлюлозы. В случае слишком коротких волокон целлюлозы эти волокна не будут эффективно способствовать повышению прочности на разрыв полученного гомогенизированного табачного материала. В случае слишком длинных волокон целлюлозы данные волокна целлюлозы будут негативно влиять на однородность пульпы и, как следствие, могут приводить к неоднородности и другим дефектам гомогенизированного табачного материала, в частности, в случае тонкого гомогенизированного табачного материала, например гомогенизированного табачного материала с толщиной порядка нескольких сотен микрометров. Согласно настоящему изобретению, размер добавленных волокон целлюлозы в пульпу, содержащую табачный порошок со средним размером от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра, и связующее в количестве от приблизительно 1 процента до приблизительно 5 процентов по сухому весу пульпы, предпочтительно составляет от приблизительно 0,2 миллиметра до приблизительно 4 миллиметров. Предпочтительно средний размер волокон целлюлозы составляет от приблизительно 1 миллиметра до приблизительно 3 миллиметров. Предпочтительно это дополнительное уменьшение получают с помощью этапа размалывания. В настоящем изобретении «размер» волокон означает длину волокон, т.е. длина волокон представляет собой основной размер волокон. Таким образом, под средним размером волокон подразумевают среднюю длину волокон. Средняя длина волокон представляет собой среднюю длину по заданному количеству волокон, за исключением волокон, имеющих длину менее приблизительно 200 микрон или более приблизительно 10000 микрон, и за исключением волокон, имеющих ширину менее приблизительно 5 микрон или более приблизительно 75 микрон. Кроме того, предпочтительно в соответствии с настоящим изобретением количество добавленных волокон целлюлозы к волокнам целлюлозы, присутствующим в смеси табачного порошка, составляет от приблизительно 1 процента до приблизительно 3 процентов по сухому весу от общего веса пульпы. Было продемонстрировано, что такие показатели ингредиентов пульпы повышают прочность на разрыв с поддержанием высокого уровня однородности гомогенизированного табачного материала по сравнению с гомогенизированным табачным материалом, который используют только со связующим для обеспечения требуемой прочности на разрыв гомогенизированного табачного полотна. В то же время, волокна целлюлозы, характеризующиеся средним размером, составляющим от приблизительно 0,2 миллиметра до приблизительно 4 миллиметров, существенно не замедляют высвобождение веществ из тонкоизмельченного табачного порошка, когда гомогенизированный табачный материал используют в качестве субстрата, в изделии, генерирующем аэрозоль. Согласно настоящему изобретению, может быть обеспечен сравнительно быстрый и надежный способ получения гомогенизированного табачного полотна, также как и субстрата, приспособленного для образования аэрозоля с высокой воспроизводимостью.

Предпочтительно этап получения волокнистой массы и размалывания включает этап по меньшей мере частичного фибриллирования волокон целлюлозы,. Волокнами целлюлозы, рассматриваемыми в настоящем документе как фибриллированные, являются волокна, которые добавляют к волокнам целлюлозы, содержащимся в табачной смеси. Фибриллирование добавленных волокон может улучшить повышение прочности гомогенизированных табачных полотен. Для осуществления фибриллирования волокон волокна подвергают, например,механическому трению, деформациям сдвига и усилиям сжатия. Фибриллирование может включать частичное расслаивание клеточных стенок волокон целлюлозы, приводящее к появлению поверхностей с микроскопическими волосками и влажными волокнами целлюлозы. Эти «волоски» называют также микрофибриллами. Самые мелкие микрофибриллы могут иметь столь же малый размер, что и отдельные цепи целлюлозы. Фибриллирование приводит к увеличению относительной площади связывания между волокнами целлюлозы после того, как пульпа высушена, и, как следствие, к повышению прочности на разрыв гомогенизированного табачного полотна.

Предпочтительно способ включает этап воздействие вибрацией на пульпу. Воздействие вибрацией на пульпу, иными словами, например, воздействие вибрацией на резервуар или промежуточный бункер, в котором находится пульпа, может способствовать гомогенизации пульпы. Может потребоваться меньше времени смешивания для гомогенизации пульпы до целевого значения, оптимального для формования, если одновременно со смешиванием также осуществлять воздействие вибрацией.

Преимущественно, этап получения волокнистой массы и размалывания включает этапы образования концентрированной волокнистой массы в которой количество волокон целлюлозы составляет от приблизительно 3 процентов до приблизительно 5 процентов от общего веса концентрированной волокнистой массы; и разбавление указанной концентрированной волокнистой массы, при котором количество волокон целлюлозы составляет менее приблизительно 1 процента от общего веса разбавленной волокнистой массы. Волокна целлюлозы, присутствующие в волокнистой массе, добавляют к волокнам целлюлозы, естественно присутствующим в табачной смеси, с образованием пульпы. Например, концентрированная волокнистая масса может быть разбавлена водой с коэффициентом разбавления от приблизительно 4 до приблизительно 20.

Волокнистая масса образуется путем добавления волокон целлюлозы и воды. Воду предпочтительно добавляют посредством дух отдельных раздельными этапов. Сначала получают волокнистую массу путем смешивания волокон целлюлозы и первого количества воды таким образом, чтобы количество волокон целлюлозы от общего веса волокнистой массы составило от приблизительно 3 процентов до приблизительно 5 процентов. Затем эту концентрированную пульпу предпочтительно выдерживают и разбавляют перед тем, как она должна быть добавлена к другим ингредиентам, образующим жидкую массу. Таким образом обеспечивают возможность простого управления количеством воды, которую вводят в волокнистую массу.

Преимущественно, способ включает этап добавления вещества для образования аэрозоля в волокнистую массу. Пригодные вещества для образования аэрозоля для включения в пульпу для полотен гомогенизированного табачного материала известны из уровня техники и включают, но без ограничения: одноатомные спирты, такие как ментол, многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как глицерина моно-, ди- или триацетат; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат. Например, если гомогенизированный табачный материал согласно настоящему изобретению предназначен для использования в качестве субстратов, образующих аэрозоль в нагреваемых изделиях, генерирующих аэрозоль, полотна гомогенизированного табачного материала могут иметь содержание вещества для образования аэрозоля от приблизительно 5 процентов до приблизительно 30 процентов по сухому весу. Гомогенизированное табачное полотно, предназначенное для использования в электрически управляемой системе, генерирующей аэрозоль, имеющей нагревательный элемент, может предпочтительно включать вещество для образования аэрозоля от приблизительно 5 процентов до приблизительно 30 процентов по сухому весу гомогенизированного табачного материала, предпочтительно от приблизительно 10 процентов до приблизительно 25 процентов по сухому весу гомогенизированного табачного материала. Для гомогенизированных табачных полотен, предназначенных для использования в электрически управляемой системе, генерирующей аэрозоль, содержащей нагревательный элемент, вещество для образования аэрозоля может предпочтительно представлять собой глицерин.

В предпочтительном варианте осуществления этап образования гомогенизированного табачного материала из пульпы состоит из этапов формования полотна из пульпы и высушивания формованного полотна.

Полотно гомогенизированного табачного материала предпочтительно образуется с помощью способа формования того типа, который обычно включает формование пульпы, полученной как описано выше, на поверхности основы. Предпочтительно формованное полотно затем высушивают для образования полотна гомогенизированного табачного материала и после этого его удаляют с основной поверхности.

Предпочтительно влажность указанного формованного полотна табачного материала при формовании составляет от приблизительно 60 процентов до приблизительно 80 процентов в пересчете на общий вес табачного материала при формовании. Предпочтительно способ получения гомогенизированного табачного материала включает этап высушивания указанного формованного полотна, наматывания указанного формованного полотна, причем влажность указанного формованного полотна при наматывании составляет от приблизительно 7 процентов до приблизительно 15 процентов от общего веса полотна табачного материала. Предпочтительно влажность указанного гомогенизированного табачного полотна при наматывании образует от приблизительно 8 процентов до приблизительно 12 процентов от общего веса гомогенизированного табачного полотна.

Предпочтительно указанный этап смешивания табака из одного или нескольких типов табака включает смешивание одного или нескольких из следующих видов табака: светлый табак, темный табак; ароматический табак; наполнительный табак. Согласно настоящему изобретению, гомогенизированный табачный материал получают из табачных листовых пластинок и стеблей разных типов табака, которые смешивают надлежащим образом. Под термином «тип табака» подразумевают один из разных видов табака. По отношению к настоящему изобретению такие разные типы табака подразделяют на три основных группы: светлый табак, темный табак и ароматический табак. Различие между этими тремя группами обусловлено процессом сушки, которому табак подвергают перед тем, как он будет подвергнут дальнейшей обработке для получения табачного продукта.

Виды светлого табака относятся к видам табака, как правило, с большими листьями со светлой окраской. В настоящем описании термин «светлый табак» используют для типов табака, которые были подвергнуты трубоогневой сушке. Примерами светлых типов табака являются китайский трубоогневой сушки, бразильский трубоогневой сушки, американский трубоогневой сушки, такой как табак типа Virginia, индийский трубоогневой сушки, трубоогневой сушки из Танзании, или другие африканские типы трубоогневой сушки. Светлый табак характеризуется высоким соотношением сахара и азота. С точки зрения восприятия, светлый табак является табаком того типа, который после сушки ассоциируется с пряным и интенсивным ощущением. Согласно настоящему изобретению, светлые виды табаков представляют собой виды табака с содержанием редуцирующих сахаров, составляющим от приблизительно 2,5 процента до приблизительно 20 процентов в пересчете по сухому весу листьев, и содержанием общего аммония, составляющим менее приблизительно 0,12 процента в пересчете по сухому весу листьев. Редуцирующие сахара содержат, например, глюкозу или фруктозу. Общее содержание аммиака оставляют, например, аммиак и соли аммиака.

Темные виды табака представляют собой виды табака, как правило, с большими листьями темного цвета. По всему описанию термин «темный табак» используют для видов табака, которые были подвергнуты воздушной сушке. Дополнительно, виды темного табака могут быть ферментированы. Виды табака, которые используют, главным образом, для жевания, нюханья, для сигар и трубочных смесей, также включены в эту категорию. С точки зрения восприятия, темный табак представляет собой табак такого типа, который после сушки ассоциируется с ощущением запаха дыма, присущим сигарам темного типа. Темный табак характеризуется низким соотношением сахара и азота. Примерами видов темного табака являются Burley Malawi или другие типы Burley, темный высушенный бразильский Galpao, индонезийский Kasturi солнечной сушки или воздушной сушки. В соответствии с настоящим изобретением темные типы табака представляют собой табак с содержанием редуцирующих сахаров, составляющим менее приблизительно 5 процентов по сухому весу листьев, и содержанием общего аммония, составляющим не более чем приблизительно 0,5 процента по сухому весу листьев.

Виды ароматического табака относятся к видам табака, которые часто имеют небольшие листья со светлой окраской. По всему описанию термин «ароматический табак» используют в отношении других видов табака, которые имеют высокое содержание ароматических веществ, например высокое содержание эфирных масел. С точки зрения восприятия, ароматический табак представляет собой табак такого типа, который после сушки ассоциируется с пряным ароматическим ощущением. Примерами ароматических видов табака являются греческий восточный, турецкий восточный, полувосточный табак, а также табак огневой сушки, американский типа Burley, например Perique, Rustica, американский типа Burley или Meriland.

Дополнительно, смесь может содержать так называемые наполнительные виды табака. Наполнительный табак не является особым типом табака, но включает разные типы табака, которые в основном используют для дополнения к другим типам табака, используемых в смеси, и которые не придают особого характерного ароматического оттенка конечному продукту, Примерами наполнительных видов табака являются стебли, средние жилки или черешки других типов табака. Конкретным примером могут служить стебли трубоогневой сушки с нижних черешков типа бразильский табак трубоогневой сушки.

В пределах каждого типа табака табачные листья дополнительно подразделяют, например, по месту происхождения, положению на растении, цвету, текстуре поверхности, размеру и форме. Эти и другие свойства табачных листьев используют для образования табачной смеси. Табачная смесь представляет собой смесь видов табака, относящихся к одному и тому же или разным типам, так что табачная смесь имеет собирательное конкретное свойство. Это свойство может представлять собой, например, конкретный вкус или конкретный состав аэрозоля, который образуется в результате нагревания или горения. Смесь содержит конкретные типы и сорта табака с заданным соотношением количества одного к другому.

Согласно настоящему изобретению, разные сорта в пределах одного типа табака могут подвергать перекрестному смешиванию для уменьшения изменчивости каждого компонента смеси. Согласно настоящему изобретению, разные сорта табака выбирают с целью получения желаемой смеси, имеющей конкретные определенные заданные свойства. Например, смесь может характеризоваться целевым значением редуцирующих сахаров, общим содержанием аммиака и общим содержанием алкалоидов по сухому весу гомогенизированного табачного материала. Общее содержание алкалоидов составляют, например, никотин и второстепенные алкалоиды, включая норникотин, анатабин, анабазин и миосмин.

Например, светлый табак может содержать табак сорта A, табак сорта B и табак сорта C. Светлый табак сорта A имеет незначительно разные химические свойства относительно светлого табака сорта B и сорта C. Ароматический табак может включать табак сорта D и табак сорта E, где ароматический табак сорта D имеет незначительно различающиеся химические свойства относительно ароматического табака сорта E. Возможным целевым значением для табачной смеси, в качестве примера, может быть, например, содержание редуцирующих сахаров приблизительно 10 процентов по сухому весу от общего количества табачной смеси. Для того, чтобы достичь выбранного целевого значения с образованием табачной смеси можно выбрать 70 процентов светлого табака и 30 процентов ароматического табака. 70 процентов светлого табака выбирают из табака сорта A, табака сорта B и табака сорта C, тогда как 30 процентов ароматического табака выбирают из табака сорта D и табака сорта E. Количества табака сортов A, B, C, D, E, которые входят в смесь, зависят от химического состава каждого из сортов табака A, B,C, D, E для получения, таким образом, целевого значения для данной табачной смеси.

Согласно второму аспекту настоящее изобретение относится к гомогенизированному табачному материалу, включающему волокнистую массу, содержащую волокна целлюлозы и воду, смесь порошка из разных типов табака, и связующее, объединенных вместе с образованием пульпы. В соответствии с настоящим изобретением табачный порошок характеризуется средним размером частиц от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра, количество связующего составляет от приблизительно 1 процента до приблизительно 5 процентов по сухому весу пульпы и волокна целлюлозы, добавленных к табачному порошку, находятся в количестве от приблизительно 1 процента до приблизительно 3 процентов по сухому весу пульпы, а их средний размер составляет от приблизительно 0,2 миллиметра до приблизительно 4 миллиметров.

Волокна целлюлозы в количестве от приблизительно 1 процента до приблизительно 3 процентов по сухому весу пульпы добавляют в табачный порошок. Сам табак включает некоторое количество волокон целлюлозы, поэтому общее количество волокон целлюлозы в гомогенизированном табачном материале может быть выше, чем от приблизительно 1 процента до приблизительно 3 процентов по сухому весу пульпы, благодаря естественному присутствию в табаке волокон целлюлозы. Однако, как было указано выше в связи с первым аспектом, табачные волокна режут на очень маленькие кусочки в результате измельчения табака в порошок. Предпочтительно доля в процентах волокон целлюлозы, добавленных в табачный порошок, характеризующийся средним размером от приблизительно 1 миллиметра до 3 миллиметров, в 4 раза больше стандартного отклонения для размера волокон целлюлозы в указанной волокнистой массе. Волокна являются естественными продуктами с очень широким диапазоном длин перед обработкой. Предпочтительно более узкий диапазон, чем в естественном случае, обеспечивают на этапе размалывания. Благодаря этапу размалывания способа согласно настоящему изобретению, длины полученных волокон очень близки к среднему значению. Это означает, что изменения длин волокон целлюлозы относительно небольшие. Риск возникновения неоднородности или дефектов в гомогенизированном табачном материале вызванный волокнами, которые являются более длинными, может быть минимизирован. В частности, длинные волокна могут создавать так называемые участки волочения в полотне формованного табака, которые часто создают продолжительные области неоднородности в табачном полотне. Предпочтительно волокна целлюлозы, добавленные к табачному порошку, представляют собой волокна древесной целлюлозы. Альтернативно, источником волокон целлюлозы является материал другого растения такого как, например табак, лен или пенька.

Преимущественно, добавленные волокна целлюлозы как минимум частично фибриллированы. В предпочтительном варианте осуществления, связующее включает гуар. Гомогенизированный табачный материал может представлять собой формованный листовой табак. Пульпа включает табачный порошок и предпочтительно одно или несколько из частиц волокна, вещества для образования аэрозоля, ароматизаторов и связующих. Соответствующие преимущества уже были описаны выше в связи со способом согласно настоящему изобретению и с целью упрощения не будут повторяться.

Полотно гомогенизированного табачного материала предпочтительно образуется с помощью способа формования того типа, который обычно включает формование табачной пульпы на движущейся металлической ленте. Предпочтительно формованное полотно сушат с образованием полотна гомогенизированного табачного материала и после этого его удаляют с поверхности основы.

Предпочтительно влажность указанного формованного табачного полотна при формовании составляет от приблизительно 60 процентов до приблизительно 80 процентов по весу от общего веса формованного табачного полотна. Предпочтительно способ получения гомогенизированного табачного материала включает этап высушивания указанного формованного полотна и наматывания указанного формованного полотна, причем влажность указанного формованного полотна при наматывании составляет от приблизительно 7 процентов до приблизительно 15 процентов от общего веса формованного табачного полотна.

Третий аспект настоящего изобретения относится к изделию, образующему аэрозоль, содержащему часть гомогенизированного табачного материала, описанного выше.

Изделие, генерирующее аэрозоль, представляет собой изделие, содержащее субстрат, образующий аэрозоль, способный высвобождать летучие соединения, которые могут образовывать аэрозоль. Изделие, генерирующее аэрозоль, может представлять собой негорючее изделие, генерирующее аэрозоль, или оно может представлять собой горючее изделие, генерирующее аэрозоль. Негорючее изделие, генерирующее аэрозоль, высвобождает летучие соединения без сгорания субстрата, образующего аэрозоль, например, в результате нагревания этого субстрата, образующего аэрозоль, или в результате химической реакции, или в результате механического воздействия на субстрат, образующий аэрозоль. Горючее изделие, генерирующее аэрозоль, высвобождает аэрозоль путем непосредственного сгорания субстрата, образующего аэрозоль, например, как в случае с обычной сигаретой.

Субстрат, образующий аэрозоль, способен высвобождать летучие соединения, которые могут образовывать аэрозольное летучее соединение и могут высвобождаться в результате нагревания субстрата, образующего аэрозоль. С целью использования гомогенизированного табачного материала в изделии, генерирующем аэрозоль, в пульпу, которая образует формованный лист, предпочтительно включают вещества для образования аэрозоля. Вещества для образования аэрозоля могут быть выбраны на основе одного или нескольких предварительно заданных свойств. Функционально вещество для образования аэрозоля предусматривает механизм, который позволяет веществу для образования аэрозоля испаряться и доставлять никотин и/или ароматизатор в аэрозоль при нагревании выше удельной температуры испарения вещества для образования аэрозоля.

Настоящее изобретение будет далее описано исключительно посредством примера, со ссылкой на прилагаемые графические материалы, на которых:

- на фигуре 1 показана схема последовательности способа получения гомогенизированного табачного материала в соответствии с настоящим изобретением;

- на фигуре 2 показан увеличенный вид одного из этапов способа на фигуре 1;

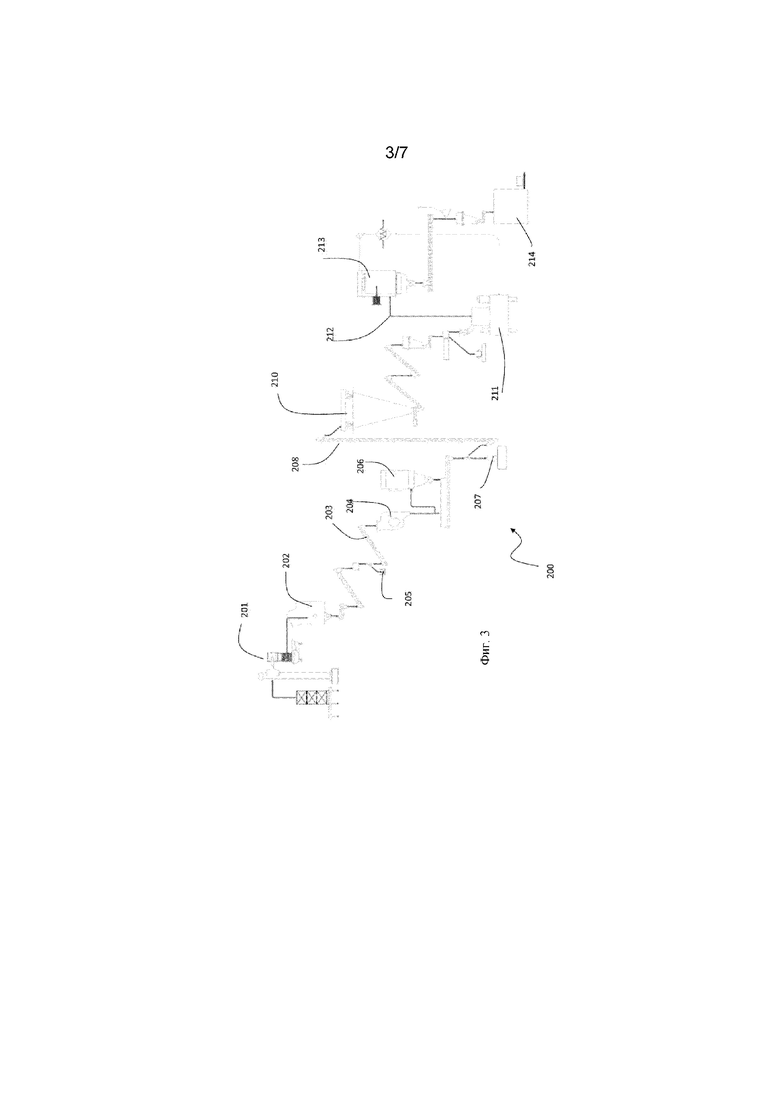

- на фигуре 3 показан схематический вид устройства для выполнения этапа способа на фигуре 1;

- на фигуре 4 показан схематический вид устройства для выполнения другого этапа способа на фигуре 1;

- на фигуре 5 показан схематический вид устройства для выполнения последующего этапа способа на фигуре 1;

- на фигуре 6 показан схематический вид устройства для выполнения последующего этапа способа на фигуре 1 и

- на фигуре 7 показан схематический вид устройства для выполнения последующего этапа способа на фигуре 1.

В соответствии с настоящим изобретением способ получения пульпы представлен со ссылкой на фиг. 1. Первый этап способа согласно настоящему изобретению представляет собой осуществление выбора 100 табачных типов и табачных сортов, которые должны использовать в табачной смеси для производства гомогенизированного табачного материала. Типы табака и табачные сорта, используемые в настоящем способе, представляют собой, например, светлый табак, темный табак, ароматический табак и наполнительный табак.

Только выбранные типы табака и табачные сорта, предназначенные для производства гомогенизированного табачного материала, подлежат обработке в соответствии со следующими этапами способа согласно настоящему изобретению.

Способ включает дополнительный этап 101, на котором складывают выбранный табак. Данный этап может включать проверку целостности табака, а именно сорт и количество, которые могут быть, например, подтверждены при помощи устройства считывания штрихового кода для отслеживания продукта и возможности оперативного контроля. После сбора и сушки, табачному листу присваивается некий сорт, который описывает, например, положение стебля, качество и цвет.

Кроме того, этап 101 складывания может также включать, в случае если табак транспортируют в производственные помещения для получения гомогенизированного табачного материала, распаковывание или раскрытие коробок с табаком. Распакованный табак затем предпочтительно подают на участок взвешивания для взвешивания табака.

Кроме того, этап 101 складывания табака может включать разрезание брикетов, в случае необходимости, поскольку табачные листья обычно сжимают в брикеты в транспортных ящиках для отгрузки.

Следующие этапы выполняют для табака каждого типа, как детально определяют ниже. Эти этапы могут выполнять последовательно по сортам таким образом, что требуется только одна производственная линия. В качестве альтернативы разные типы табака могут обрабатывать на раздельных линиях. Это может быть преимуществом в случаях разных этапов обработки для некоторых типов табака. Например, в традиционных первичных способах обработки табака светлые и темные типы табака обрабатывают по меньшей мере частично в раздельных способах, поскольку темный табак часто получает дополнительную оболочку. Однако, в соответствии с настоящим изобретением, предпочтительно к смешанному табачному порошку не добавляют никакой оболочки до образования гомогенизированного табачного полотна.

Дополнительно, способ согласно настоящему изобретению включает этап 102 крупного измельчения табачных листьев.

В соответствии с вариантом способа согласно настоящему изобретению, после этапа 101 складывания табака и перед этапом 102 крупного измельчения табака выполняют последующий этап 103 разрезания, как показано на фиг. 1. На этапе 103 разрезания табак разрезают на полоски, характеризующиеся средним размером, составляющим от приблизительно 2 миллиметров до приблизительно 100 миллиметров.

Предпочтительно после этапа 103 разрезания, выполняют этап удаления нетабачного материала из полосок (не показано на фиг. 1).

Затем, разрезанный табак транспортируют в направлении этапа 102 крупного измельчения. Скоростью потока табака на мельнице для крупного измельчения полосок табачного листа предпочтительно управляют и измеряют.

На этапе 102 крупного измельчения табачные полоски уменьшают до среднего размера частиц, составляющего приблизительно 0,25 миллиметра до приблизительно 2 миллиметров. На этом этапе, частицы табака все еще сохраняют свои клетки по существу неповрежденными, и полученные частицы не представляют релевантных транспортных проблем.

Предпочтительно после этапа 102 крупного измельчения частицы табака транспортируют, например, при помощи пневматического перемещения на этап 104 смешивания. В качестве альтернативы, этап 104 смешивания можно выполнить до этапа 102 крупного измельчения или, при его наличии, до этапа 103 разрезания или, альтернативно, между этапом 103 разрезания и этапом 102 крупного измельчения. На этапе 104 смешивания смешивают все частицы крупноизмельченного табака из разных типов табака, выбранных для табачной смеси. Этап 104 смешивания, таким образом, является единственным этапом для всех выбранных типов табака. Это означает, что после этапа смешивания существует необходимость только в одной производственной линии для всех разных типов табака.

На этапе 104 смешивания предпочтительно выполняют смешивание различных типов табака в виде частиц. Предпочтительно выполняют этап измерения и управления одним или несколькими свойствами табачной смеси. В соответствии с настоящим изобретением потоком табака можно управлять так, чтобы получить желаемую смесь в соответствии с предварительно установленным целевым значением или предварительно установленными целевыми значениями. Например, может быть желательным, чтобы смесь включала светлый табак 1 по меньшей мере в количестве приблизительно 30 процентов по сухому весу общего табака в смеси, и чтобы доля в процентах темного табака 2 и ароматического табака 3 составляла от приблизительно 0 процентов до приблизительно 40 процентов по сухому весу от общего количества табака в смеси, например, приблизительно 35 процентов. Более предпочтительно, также вводят наполнительный табак 4 при доле в процентах от приблизительно 0 процентов до приблизительно 20 процентов по сухому весу от общего количества табака в смеси. Следовательно, скоростью потока разных типов табака управляют так, чтобы получить данное отношение разных типов табака. В качестве альтернативы, если этап 102 крупного измельчения выполняют последовательно для разных используемых табачных листьев, на этапе взвешивания в начале этапа 102 определяют количество используемого табака на определенный тип и сорт табака вместо регулирования скорости его потока.

На фиг. 2 показано введение разных типов табака во время этапа 104 смешивания.

Следует понимать, что каждый тип табака сам по себе мог быть подсмесью, другими словами тип «светлый табак» мог быть, например, смесью табака типа Virginia и бразильского табака трубоогневой сушки разных сортов.

После этапа 104 смешивания выполняют этап 105 тонкого измельчения в табачный порошок со средним размером от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра. На данном этапе 105 тонкого измельчения уменьшают размер табака до размера порошка, подходящего для получения пульпы. После этого этапа тонкого измельчения 105, клетки табака по меньшей мере частично разрушаются и табачный порошок может становиться клейким.

Полученный таким образом табачный порошок может быть немедленно использован для образования табачной пульпы. В качестве альтернативы может быть добавлен последующий этап хранения табачного порошка, например в соответствующих контейнерах (не показан).

Этапы смешивания табака и измельчения табака с образованием гомогенизированного табачного материала в соответствии с фигурой 1 осуществляют с использованием устройства для измельчения и смешивания табака 200, схематически показанного на фигуре 3. Устройство 200 содержит участок приема табака 201, где выполняют складывание, раскладывание стопок, взвешивание и осмотр разных типов табака. В некоторых случаях, когда табак был отгружен в картонных коробках, на участке 201 приема осуществляется удаление картонных коробок, содержащих табак. Участок 201 приема табака также, в некоторых случаях, содержит блок разделения брикетов.

На фиг. 3 показана производственная линия только для одного типа табака, но может присутствовать такое же оборудование для табака каждого типа, используемого в полотне гомогенизированного табачного материала в соответствии с настоящим изобретением в зависимости от того, когда выполняют этап смешивания. Далее табак вводят в устройство для разрезания 202 на этапе 103 разрезания. Устройством для измельчения 202 может быть, например, стержневая машина для резания. Устройство для измельчения 202 является предпочтительно приспособленным для работы со всеми размерами брикетов, чтобы расщепления табачных полосок и измельчения полосок на фрагменты меньшего размера. Кусочки табака в каждой производственной линии транспортируют, например посредством пневматического транспорта 203 к мельнице 204 на этап 102 крупного измельчения. Предпочтительно управление осуществляют на протяжении транспортировки так, чтобы отбраковать инородный материал в табачных кусочках. Например, вместе с пневматическим транспортом измельченного табака, могут присутствовать система удаления полосок с конвейера, сепаратор тяжелых частиц и металлодетектор, все указаные посредством 205 на прилагаемом чертеже.

Мельницу 204 приспосабливают для крупного измельчения табачных полосок до размера от приблизительно 0,25 миллиметра до приблизительно 2 миллиметров. Скоростью ротора мельницы могут управлять и менять в зависимости от скорости потока разрезанных частей табака.

Предпочтительно бункер промежуточного хранения 206 для постоянного управления однородностью потока массы располагают после мельницы 204 крупного измельчения. Кроме того, предпочтительно мельницу 204 оснащают искровыми детекторами и системой отключения 207 для соблюдения условий техники безопасности.

От мельницы 204, частицы табака транспортируют, например, посредством пневматического транспорта 208 к смесителю 210. Смеситель 210 предпочтительно содержит бункер, в котором находится соответствующая система управления клапаном. В смеситель вводят все частицы табака всех разных типов табака, которые были выбраны для заданной смеси. В смесителе 210 частицы табака смешивают с получением однородной смеси. Из смесителя 210, смесь частиц табака транспортируют на участок тонкого измельчения 211.

Участок 211 тонкого измельчения представляет собой, например, контактную сортировочную мельницу с соответственно разработанным вспомогательным оборудованием для получения тонкоизмельченного табачного порошка соответственно правильным спецификациям, то есть, табачного порошка с размером, составляющим от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра. После участка 211 тонкого измельчения пневматическая линия для перемещения 212 приспособлена для транспортировки тонкоизмельченного табачного порошка к бункеру 213 промежуточного хранения порошка для непрерывной подачи пульпы в расположенный ниже по потоку резервуару для периодического смешивания, в котором выполняют процесс получения пульпы.

Способ получения гомогенизированного табачного материала, показанный на фигуре 1 дополнительно включает этап 106 получения суспензии. Этап 106 получения суспензии предпочтительно включает смешивание вещества 5 для образования аэрозоля и связующего 6 с образованием суспензии. Предпочтительно вещество для образования аэрозоля 5 содержит глицерин и связующее 6 содержит гуар.

Этап 106 получения суспензии связующего в веществе для образования аэрозоля включает этапы загрузки вещества 5 для образования аэрозоля и связующего 6 в контейнер и смешивание этих двух компонентов. Предпочтительно полученную суспензию затем хранят перед введением в пульпу. Предпочтительно глицерин добавляют к гуару с помощью двух этапов, первое количество глицерина смешивают с гуаром и второе количество глицерина затем вводят в транспортировочные трубы, таким образом глицерин используют для очистки производственной линии, избегая тем самым образования участков на линии, которые сложно очистить.

Линия 300 получения пульпы приспособлена для получения суспензии связующего в веществе для образования аэрозоля в соответствии с этапом 106 согласно настоящему изобретению, как показано на фигуре 4.

Линия 300 получения пульпы содержит вещество для образования аэрозоля, такое как глицерин, наливной резервуар 301 и трубопроводную систему для перемещения 302, имеющую систему 303 управления массовым расходом, приспособленную для перемещения вещества 5 из резервуара 301 и управления скоростью его расхода. Дополнительно, линия получения пульпы 300 содержит участок обработки 304 связующего и пневматическую транспортную и дозирующую систему 305 для транспортировки и взвешивания связующего 6, принятого на участке 304.

Вещество для образования аэрозоля 5 и связующее 6 из резервуара 301 и участка обработки 304 соответственно транспортируют в один или несколько смесительных резервуаров 306, представляющих собой часть линии получения пульпы 300, выполненную с возможностью однородного смешивания связующего 6 и вещества для образования аэрозоля 5.

Способ получения гомогенизированного табачного материала включает этап получения 107 целлюлозной волокнистой массы. Этап 107 получения волокнистой массы предпочтительно включает смешивание волокон целлюлозы 7 и воды 8 в концентрированном виде, необязательно хранение полученной таким образом волокнистой массы, и затем разбавление концентрированной волокнистой массы перед образованием пульпы. Волокна целлюлозы, поставляемые, например, в виде листов или в мешках, загружают в разбиватель целлюлозы и затем разбавляют водой. Полученный водный раствор целлюлозы можно хранить при разных плотностях, однако предпочтительно, чтобы волокнистая масса, полученная на этапе 107, представляла собой «концентрат». Предпочтительно «концентрат» означает, что общее количество волокон целлюлозы в волокнистой массе образует от приблизительно 3 процентов до 5 процентов от суммарного веса волокнистой массы перед растворением. Предпочтительно волокна целлюлозы представляют собой волокна древесины мягких пород. Предпочтительно общее количество волокон целлюлозы в пульпе по сухому весу составляет от приблизительно 1 процента до приблизительно 3 процентов, предпочтительно от приблизительно 1,2 процента до приблизительно 2,4 процента, по сухому весу пульпы.

Предпочтительно этап смешивания воды и волокон целлюлозы длится приблизительно от 20 до приблизительно 60 минут, предпочтительно при температуре от приблизительно 15 градусов по Цельсию до приблизительно 40 градусов по Цельсию.

Время хранения, в случае осуществления хранения волокнистой массы, может предпочтительно меняться от приблизительно 0,1 до приблизительно 7 суток.

Преимущественно разбавление водой осуществляют после этапа хранения концентрированной волокнистой массы. Воду добавляют в концентрированную волокнистую массу в таком количестве, чтобы волокна целлюлозы составили менее приблизительно 1 процента от общего веса волокнистой массы. Например, разбавление может осуществляться с коэффициентом от приблизительно 3 до приблизительно 20. Кроме того, может иметь место дополнительный этап смешивания, причем указанный этап включает смешивание концентрированной волокнистой массы и добавляемой воды. Указанный дополнительный этап смешивания предпочтительно длится от приблизительно 120 минут до приблизительно 180 минут при температуре от приблизительно 15 градусов по Цельсию до приблизительно 40 градусов по Цельсию, более предпочтительно ― при температуре от приблизительно 18 градусов по Цельсию до приблизительно 25 градусов по Цельсию.

Все резервуары и трубы для перемещения волокон целлюлозы, гуара и глицерина предпочтительно разработаны таким образом, чтобы быть настолько оптимально короткими, насколько возможно для уменьшения линии для перемещения, минимизации брака, избежания перекрестного загрязнения и облегчения простоты очистки. Кроме того, предпочтительно, чтобы трубы для перемещения волокон целлюлозы, гуара и глицерина были настолько прямыми, насколько возможно, для обеспечения быстрого и непрерывающегося потока. В частности, в случае суспензии связующего в веществе для образования аэрозоля наличие поворотов в транспортной трубе может привести к образованию участков с низким расходом или даже с застоем, и эти участки, в свою очередь, могут стать участками возможного гелеобразования, что потенциально может привести к участкам закупоривания внутри труб для перемещения. Как указано выше, данные участки закупоривания могут привести к необходимости очистки и простою всего производственного процесса.

Предпочтительно после завершения этапа получения 107 волокнистой массы, осуществляют необязательный этап фибриллирования волокон (не показано на фигуре 1).

На фигуре 5 показано устройство 400 для осуществления этапа образования волокнистой массы 107 по способу согласно настоящему изобретению. На фигуре 5 схематически показана линия 400 подачи и получения волокон целлюлозы, содержащая систему подачи 401, предпочтительно выполненную с возможностью подачи волокон целлюлозы 7 в объемной форме, например в виде панелей/листов или ворсистых волокон, и разбиватель целлюлозы 402. Система подачи 401 выполнена с возможностью направления волокон целлюлозы в разбиватель целлюлозы 402, который, в свою очередь, выполнен с возможностью однородного распределения принимаемых волокон.

Разбиватель целлюлозы 402 содержит блок 401а управления температурой, с помощью которого температуру в разбивателе поддерживают в пределах заданного температурного интервала, и блок 401b управления скоростью вращения, с помощью которого скоростью лопастной мешалки (не показана), расположенной в разбивателе целлюлозы 402, управляют и поддерживают предпочтительно в пределах от приблизительно 5 об./мин. до приблизительно 35 об./мин.

Линия подачи и подготовки волокон целлюлозы 400 дополнительно содержит водопроводную линию 404, приспособленную к введению воды 8 в разбиватель целлюлозы 402. Предпочтительно водопроводная линия 404 оснащена регулятором 405 расхода для управления расходом воды, вводимой в разбиватель целлюлозы 402.

Линия 400 подачи и подготовки волокон целлюлозы может также дополнительно содержать систему размалывания волокон 403 для обработки и фибриллирования волокон, с помощью которой удаляют длинные и сцепленные волокна и получают однородное распределение волокон.

Предпочтительно средний размер волокон целлюлозы в конце этапа получения и размалывания волокнистой массы находится в пределах от приблизительно 0,2 миллиметра до приблизительно 4 миллиметров, более предпочтительно от приблизительно 1 миллиметра до приблизительно 3 миллиметров.

Под средним размером подразумевают среднюю длину. Каждую длину волокна рассчитывают в соответствии со структурой волокна и, следовательно, она представляет собой фактическую осевую длину волокна. Среднюю длину волокна рассчитывают по определенному количеству волокон, например она может быть рассчитана для 5000 волокон.

Измеренные объекты рассматривают как волокна в том случае, если их длина и ширина находятся в пределах:

С целью вычисления средней длины волокон можно использовать анализатор волокон MorFi Compact, выпускаемый компанией TechPap SAS.

Анализ осуществляют, например, путем размещения волокон в растворе с образованием водной суспензии волокон. Предпочтительно во время подготовки образца используют деионизованную воду и не применяют механическое смешивание. Смешивание осуществляют с помощью анализатора волокон. Предпочтительно измерения осуществляют на волокнах, которые были выдержаны в течение по меньшей мере 24 часов при температуре примерно 22 градуса по Цельсию и относительной влажности примерно 50 процентов.

Ниже по потоку относительно системы 403 размалывания волокон, линия 400 подачи и получения волокон целлюлозы может содержать промежуточный резервуар 407 для целлюлозы, соединенный с системой 403 размалывания волокон, и предназначенный для хранения раствора волокон с высокой вязкостью, выводимого из системы 403.

На конце линии 400 подачи и получения волокон целлюлозы предпочтительно расположен резервуар 408 для разбавления целлюлозы, в котором осуществляют разбавление волокнистой массы и который предпочтительно присутствует и соединен с промежуточным резервуаром 407 для целлюлозы. Резервуар 408 для разбавления целлюлозы выполнен с возможностью периодической выгрузки волокон целлюлозы надлежащей консистенции для последующего смешивания пульпы. Воду для разбавления вводят в резервуар 408 по второй водопроводной линии 410.

Способ образования пульпы, согласно настоящему изобретению, дополнительно включает этап 108 образования пульпы, на котором смешивают между собой суспензию 9 связующего в веществе для образования аэрозоля, полученную на этапе 106, волокнистую массу 10, полученную на этапе 107, и табачный порошок 11, полученный на этапе 104.

Предпочтительно этап 108 образования пульпы включает первый этап введения в резервуар суспензии 9 связующего в веществе для образования аэрозоля и целлюлозной волокнистой массы 10. После этого вводят также смесь табачного порошка 11. Предпочтительно суспензию 9, волокнистую массу 10 и табачный порошок 11 надлежащим образом дозируют с целью управления вводимым в резервуар количеством каждого из них. Получение пульпы осуществляют согласно конкретной пропорции между ее ингредиентами. В некоторых случаях, также добавляют воду 8.

Предпочтительно этап 108 образования пульпы также включает этап смешивания, на котором все ингредиенты пульпы смешивают друг с другом в течение определенного промежутка времени. На следующем этапе способа согласно настоящему изобретению пульпу перемещают на последующие этап 109 формования и высушивания 110.

На фигуре 6 схематически показано устройство 500 для образования пульпы, приспособленное к осуществлению этапа 108 способа согласно настоящему изобретению. Устройство 500 содержит смесительный резервуар 501, куда вводят целлюлозную волокнистую массу 10 и суспензию 9 связующего в веществе для образования аэрозоля. Кроме того, табачный порошок 11 из линии смешивания и измельчения подвергают тонкому измельчению и дозируют в смесительный резервуар 501 в определенном количестве с получением пульпы.

Например, табачный порошок 11 может быть помещен в бункер для промежуточного хранения тонкоизмельченного табачного порошка для обеспечения непрерывности операций с порошком, осуществляемых выше по ходу потока, и удовлетворения требованиям процесса смешивания пульпы. Табачный порошок перемещают в смесительный резервуар 501 предпочтительно с помощью пневматической транспортной системы (не показана).

Предпочтительно устройство 500 дополнительно содержит систему дозирования/взвешивания порошка (также не показана) для дозированной подачи требуемого количества ингредиентов пульпы. Например, табачный порошок можно взвешивать с помощью весов (не показано) или взвешивающей ленты (не показано) для точного дозирования. Смесительный резервуар 501 специально выполнен с возможностью смешивания сухих и жидких ингредиентов с образованием однородной пульпы. Смесительный резервуар для пульпы предпочтительно содержит охлаждающее средство (не показан), в виде стенки с водяной рубашкой, для обеспечения возможности водного охлаждения внешних стенок смесительного резервуара 501. Смесительный резервуар 501 для пульпы дополнительно оснащен одним или несколькими датчиками (не показано), такими как датчик уровня, температурный зонд и отверстие для взятия проб с целью управления и отслеживания. Смесительный резервуар 501 имеет лопастную мешалку 502, приспособленную для обеспечения однородного смешивания пульпы, в частности с приспособленную к перемещению пульпы от внешних стенок резервуара к внутренней части резервуара или наоборот. Скоростью лопастной мешалки предпочтительно можно управлять с помощью специального блока управления. Смесительный резервуар 501 содержит также водопроводную линию для ввода воды 8 с управляемым расходом.

Предпочтительно смесительный резервуар 501 содержит два отдельных резервуара, первый из которых расположен ниже по потоку пульпы относительно другого; один резервуар предназначен для получения пульпы и второй резервуар с пульпой предназначен для перемещения с целью обеспечения непрерывной подачи пульпы на участок формования.

Способ получения гомогенизированного табачного полотна согласно настоящему изобретению дополнительно включает этап формования 109, на котором пульпу, полученную на этапе 108, подвергают формованию в виде непрерывного табачного полотна на основе. Этап формования 109 включает перемещение пульпы из смесительного резервуара 501 в камеру формования. Кроме того, он предпочтительно включает отслеживание уровня пульпы в блоке формования и контроль влажности пульпы. Далее, этап 109 формования включает формование, предпочтительно посредством лезвия для формования пульпы на поверхности основы, каковой является металлический конвейер. Дополнительно, для получения конечного гомогенизированного табачного полотна для использования в изделиях, образующих аэрозоль, способ согласно настоящему изобретению включает этап 110 высушивания, на котором формованное полотно гомогенизированного табачного материала предпочтительно высушивают. Этап 110 высушивания включает высушивание формованного полотна с помощью пара и нагретого воздуха. Предпочтительно высушивание с помощью пара осуществляют со стороны формованного полотна, находящейся в контакте с основой, в то время как высушивание с помощью нагретого воздуха осуществляют со свободной стороны формованного полотна.

Устройство для осуществления этапа 109 формования и этапа 110 высушивания схематически показано на фигуре 7. Устройство для формования и высушивания 600 содержит систему 601 перемещения пульпы, такую как насос, предпочтительно имеющую функциею управления расходом, и камеру формования 602, в которую пульпу перемещают с помощью насоса. Предпочтительно камера формования 602 оснащена датчиком 603 уровня и лезвием для формования 604 для формования пульпы в виде непрерывного полотна гомогенизированного табачного материала. Камера формования 602 может также содержать устройство 605 для управления плотностью формованного полотна.

Формованная пульпа загружается на поверхность основы, такую как ленточный конвейер 606 из нержавеющей стали, при помощи лезвия для формования 604.

Устройство для формования и высушивания 600 содержит также участок высушивания 608 для высушивания формованного полотна из пульпы. Участок высушивания 608 содержит паровой нагреватель 609 и верхнюю воздушную сушилку 610.

Предпочтительно в конце этапа 109 формования и этапа 110 высушивания удаляют гомогенизированное табачное полотно с поверхности основы 606. После участка высушивания 608 предпочтительно осуществляют обработку разравнивания формованного полотна при надлежащем содержании влаги.

Предпочтительно формованное полотно пропускают через вторичный процесс высушивания для дополнительного удаления содержания влаги из полотна и достижения целевой или определенной влажности.

После этапа 110 высушивания формованное полотно предпочтительно наматывают в одну или несколько катушек на этапе 111 наматывания, например, с образованием одной основной катушки. Данную основную катушку можно затем использовать для получения меньших катушек с помощью процесса продольной резки и образования меньших катушек. Указанные меньшие катушки могут затем использовать для производства изделий, генерирующих аэрозоль (не показаны).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОМОГЕНИЗИРОВАННЫЙ ТАБАЧНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2016 |

|

RU2694929C2 |

| ЛИНИЯ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА И СПОСОБ ПОТОЧНОГО ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2016 |

|

RU2714779C2 |

| ЛИНИЯ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА И СПОСОБ ПОТОЧНОГО ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2016 |

|

RU2714782C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2015 |

|

RU2687643C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА И ГОМОГЕНИЗИРОВАННЫЙ ТАБАЧНЫЙ МАТЕРИАЛ | 2015 |

|

RU2680562C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ЛИСТА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2017 |

|

RU2688385C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2015 |

|

RU2798756C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2015 |

|

RU2689216C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2017 |

|

RU2726810C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2015 |

|

RU2791907C2 |

Изобретение относится к способу получения гомогенизированного табачного материала. Способ получения гомогенизированного табачного материала, причем способ включает получение волокнистой массы и размалывание волокон целлюлозы с получением волокон, характеризующихся средним размером от приблизительно 0,2 миллиметра до приблизительно 4 миллиметров; измельчение смеси табака из одного или более типов в табачный порошок со средним размером от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра; объединение волокнистой массы со смесью табачного порошка из разных типов табака и со связующим в количестве от приблизительно 1 процента до приблизительно 5 процентов по сухому весу от общего веса гомогенизированного табачного материала с образованием пульпы; гомогенизацию пульпы и образование гомогенизированного табачного материала из пульпы. Техническими результатами изобретения являются обеспечение улучшения распыления в виде аэрозоля веществ из табака и улучшение однородности суспензии. 3 н. и 13 з.п. ф-лы, 7 ил.

1. Способ получения гомогенизированного табачного материала, причем способ включает:

- получение волокнистой массы и размалывание волокон целлюлозы с получением волокон, характеризующихся средним размером от приблизительно 0,2 миллиметра до приблизительно 4 миллиметров;

- измельчение смеси табака из одного или более типов в табачный порошок со средним размером от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра;

- объединение волокнистой массы со смесью табачного порошка из разных типов табака и со связующим в количестве от приблизительно 1 процента до приблизительно 5 процентов по сухому весу от общего веса гомогенизированного табачного материала с образованием пульпы;

- гомогенизацию пульпы и

- образование гомогенизированного табачного материала из пульпы.

2. Способ по п. 1, где этап получения волокнистой массы и размалывания включает этап

- по меньшей мере частичного фибриллирования волокон целлюлозы.

3. Способ по п. 1 или 2, включающий:

- воздействие вибрацией на пульпу.

4. Способ по любому из предыдущих пунктов, где этап получения волокнистой массы и размалывания включает этап

- получения волокнистой массы и размалывания волокон целлюлозы с получением волокон со средним размером от приблизительно 1 миллиметра до приблизительно 3 миллиметров.

5. Способ по любому из предыдущих пунктов, где этап получения волокнистой массы и размалывания включает этапы:

- образования концентрированной волокнистой массы, где количество волокон целлюлозы составляет от приблизительно 3 процентов до приблизительно 5 процентов от общего веса концентрированной волокнистой массы;

- разбавления концентрированной волокнистой массы, где количество волокон целлюлозы составляет менее приблизительно 1 процента от общего веса разбавленной волокнистой массы.

6. Способ по любому из предыдущих пунктов, включающий:

- добавление вещества для образования аэрозоля в пульпу.

7. Способ по любому из предыдущих пунктов, где этап образования гомогенизированного табачного материала из пульпы включает этапы:

- формования полотна из пульпы и

- высушивания указанного формованного полотна.

8. Способ по любому из предыдущих пунктов, где этап смешивания табака из одного или более типов табака включает смешивание одного или более из следующих видов табака:

- светлый табак;

- темный табак;

- ароматический табак;

- наполнительный табак.

9. Гомогенизированный табачный материал, содержащий:

- волокнистую массу, содержащую волокна целлюлозы и воду;

- смесь порошка табака из разных типов со средним размером частиц от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра;

- связующее в количестве от приблизительно 1 процента до приблизительно 5 процентов по сухому весу гомогенизированного табачного листа;

- где волокна целлюлозы добавлены к смеси табачного порошка в количестве от приблизительно 1 процента до приблизительно 3 процентов по сухому весу от общего веса гомогенизированного табачного листа и их средний размер составляет от приблизительно 0,2 миллиметра до приблизительно 4 миллиметров.

10. Материал по п. 9, где средний размер волокон целлюлозы, добавленных в смесь табачного порошка, составляет от приблизительно 1 миллиметра до приблизительно 3 миллиметров.

11. Материал по п. 9 или 10, где доля в процентах волокон целлюлозы, добавленных в смесь табачного порошка, имеющих средний размер от приблизительно 1 миллиметра до 3 миллиметров, в 4 раза больше стандартного отклонения для размера волокон целлюлозы в волокнистой массе.

12. Материал по любому из пп. 9-11, где волокна целлюлозы, добавленные к смеси табачного порошка, содержат волокна древесной целлюлозы.

13. Материал по любому из пп. 9-12, где волокна целлюлозы, добавленные к смеси табачного порошка, являются по меньшей мере частично фибриллированными.

14. Материал по любому из пп. 9-13, где связующее включает гуар.

15. Материал по любому из пп. 9-14, содержащий вещество для образования аэрозоля.

16. Изделие, вырабатывающее аэрозоль, содержащее часть гомогенизированного табачного материала по пп. 9-15 или гомогенизированного табачного материала, полученного согласно способу по пп. 1-8.

| US 4306578 A, 22.12.1981 | |||

| Установка для проветривания карье-POB | 1978 |

|

SU815315A1 |

| Устройство для обработки деталей различной длины | 1980 |

|

SU961866A1 |

Авторы

Даты

2019-05-15—Публикация

2015-09-09—Подача