Изобретение относится к системе судового энергетического оборудования, в частности, к средствам диагностики виброакустических параметров энергетического оборудования и может быть использовано для установления причин и норм вибрации судовых дизель-генераторов.

Вибрационный мониторинг состояния машин и оборудования является одним из наиболее эффективных способов снижения аварийности и повышения надежности судового энергетического оборудования. Эксплуатация судовых дизель-генераторов включает применение основного вида технического обслуживания и ремонта по состоянию, по которому можно оценить техническое состояние оборудования без разборки, освоенными методами и средствами диагностировании и неразрушающего контроля.

Известны технические решения, относящиеся как ко способам вибрационной диагностики элементов судовых дизелей в эксплуатации, так и ко способам теоретического подхода выявления причин вибрации и расчета частот действующих сил на дизель.

Известен стенд для вибрационной диагностики элементов судовых дизелей в эксплуатации: патент РФ №154366 G01M 13/00 «Стенд для вибрационной диагностики турбокомпрессоров судовых дизелей» опуб. 20.08.2015, Бюл. №23. Стенд содержит турбокомпрессор, контрольно-измерительные приборы, ресивер с большим объемом воздуха, переносной лазерный цифровой фототахометр. возбудитель механических колебаний, демпферное устройство, вибростол и вибрационные датчики, установленные на подшипнике и корпусе турбокомпрессора. Стенд предусматривает имитацию виброакустического сигнала, характерного для высоко- и среднеоборотных двигателей на различных режимах эксплуатации. Стенд предназначен для вибрационной диагностики турбокомпрессора, входящего в состав элементов газовыпускной системы судового дизель-генератора.

Известен способ определения вибрационных частот основных возмущающих сил некоторых судовых механизмов и причин вибрации, включающих двигатель внутреннего сгорания. См. Попков В.И. «Виброакустическая диагностика и снижение виброактивности судовых механизмов», Л., Судостроение, 1974 г., Стр. 84, 207-215. Этот способ основан на общем подходе выявления причин вибрации и неуравновешенности вращающихся деталей, сил инерции первого и второго порядков и их моментов, процессов сгорания топлива и вспомогательного оборудования двигателей внутреннего сгорания. Этот способ требует разборки причин вибрации применительно к судовым дизель-генераторам имеющих конструктивные особенности от классической теории подхода к двигателям внутреннего сгорания.

За прототип принят патент РФ №2640387, G05B 23/02, F16K 37/00 опубл. 28.12.2017, Бюл. №37 «Способы и устройства для использования данных о вибрациях для определения состояния устройства управления технологическим процессом». Изобретение относится к управлению технологическим процессом. В способе используют данные о вибрациях для определения состояния устройства управления технологическим процессом, во время калибровки; рассчитывают эксплуатационный порог устройства управления на основании первых данных о вибрациях; собирают данные об эксплуатации относительно устройства управления. Данные об эксплуатации указываются на ресурсе, связанным с устройством управления. Обновляют эксплуатационный порог, на основании указанных данных об эксплуатации. Обновленный эксплуатационный порог указывает на уменьшенный оставшийся ресурс, связанный с устройством управления. Собирают вторые данные о вибрациях от первого датчика после калибровки цепи вибрационного мониторинга и определяют состояние устройства управления технологическим процессом, если вторые данные о вибрациях превышают обновленный эксплуатационный порог. В прототипе решена задача управления любым технологическим процессом классической технологии последовательности действий и методов передачи данных от датчика к приемнику, как и в описанных выше аналогов. Поэтому этот способ не учитывает вибродиагностику элементов современного дизель-генератора с различными режимами эксплуатации.

Целью предлагаемого изобретения является контроль технического состояния по параметрам вибрации элементов двигателя и генератора в эксплуатации и, как следствие, повышение надежности дизель-генератора в целом.

Для достижения указанной цели предложен способ контроля технического состояния судового дизель-генератора в эксплуатации путем получения и обработки вибросигнала в вертикальном, осевом, поперечном направлениях, значений виброускорения, виброскорости и виброперемещения с датчиков, отличающийся тем, что устанавливают датчики на корпусе турбокомпрессора, на элементах газовыпускной и впускной системах двигателя и коленчатого вала двигателя, на лапах двигателя, на корпусе подшипников генератора и на лапах генератора, на опорах и фундаменте дизель-генератора - всего в количестве от 18 до 20 датчиков, получают сигналы в вертикальном, осевом, поперечном направлениях от всех датчиков, преобразуют в узкополосные спектры виброускорения, виброскорости, виброперемещения, причем, с датчика, установленного в количестве одного на корпусе турбокомпрессора сигналы преобразуют во всех указанных направлениях в узкополосные спектры виброускорения и фиксируют значения виброускорения в пределах, в которых находятся вибрационные параметры турбокомпрессора, с датчиков, установленных в количестве от двух до четырех на корпусах клапанных крышек с одной и другой стороны двигателя сигналы преобразуют во всех указанных направлениях в узкополосные спектры виброскорости и фиксируют значения виброскорости в пределах, в которых находятся вибрационные параметры впускных и выпускных клапанов двигателя, кулачков распределительного вала, распределительного вала двигателя, с датчиков, установленных в количестве четырех на лапах со всех сторон двигателя сигналы преобразуют во всех указанных направлениях в узкополосные спектры виброперемещения и фиксируют значения виброперемещения в пределах, которых находятся вибрационные параметры коленчатого вала двигателя, с датчиков, установленных в количестве двух на подшипниках с одной и с другой стороны генератора сигналы преобразуют во всех указанных направлениях в узкополосные спектры и фиксируют значения в узкополосные спектры виброскорости в пределах, которых находятся вибрационные параметры подшипников генератора и генератора, с датчиков, установленных в количестве четырех на лапах со всех сторон генератора сигналы преобразуют во всех указанных направлениях в узкополосные спектры виброперемещения и фиксируют значения виброперемещения в пределах, которых находятся вибрационные параметры генератора, с датчиков, установленных в количестве четырех на опорах со всех сторон дизель-генератора сигналы преобразуют во всех указанных направлениях в узкополосные спектры виброперемещения и фиксируют значения виброперемещения в пределах, которых находятся вибрационные параметры двигателя, с датчика, установленного в количестве одного на фундаменте дизель-генератора сигналы преобразуют во всех указанных направлениях в узкополосные спектры виброперемещения и фиксируют значения виброперемещения в пределах, которых находятся вибрационные параметры дизель-генератора при этом, если зафиксированное значение параметров вибрации в любом из указанных направлениях хотя бы с одного датчика превысит пределы эксплуатационных уровней вибрации, то уменьшают нагрузку на дизель-генератор с шагом 10-15% от существующей нагрузки до того, как зафиксированные значения параметров вибрации во всех указанных направлениях со всех датчиков войдут в пределы эксплуатационных уровней вибрации, при этом замер проводят через 1-2 минуты и повторяют замер после изменения нагрузки на дизель-генератор, если нагрузка на дизель-генератор была изменена.

Технический результат заключается в установлении оптимального режима нагрузки на основе полученных параметров вибрации, а именно, значений виброускорения, виброскорости, виброперемещения на соответствующих частотах режимах работы элементов двигателя и генератора.

Технический результат достигается совокупностью всех признаков как в ограничительной, так и в отличительной частях формулы изобретения.

Предлагаемый способ обеспечивает контроль параметров вибрации дизель-генератора в эксплуатации.

Согласно предлагаемому способу, происходит получение вибросигнала в вертикальном, осевом, поперечном направлениях с датчиков, установленных на элементах дизель-генератора.

С датчика, установленного в количестве одного на корпусе турбокомпрессора получают временные сигналы в вертикальном, осевом, поперечном направлениях преобразуют во всех указанных направлениях в узкополосные спектры виброускорения и фиксируют значения виброускорения на соответствующей оборотной частоте турбокомпрессора fотк=n/60, где n - число оборотов вала турбокомпрессора, которое меняется и зависит от нагрузки дизель-генератора.

С датчиков, установленных в количестве от двух до четырех на корпусах клапанных крышек с одной и другой стороны двигателя получают временные сигналы в вертикальном, осевом, поперечном направлениях преобразуют во всех указанных направлениях в узкополосные спектры виброскорости и фиксируют значения виброскорости, на соответствующей частоте впускных и выпускных клапанов двигателя fк=4fо (суммарная частота ударов клапанов), кулачков распределительного вала fкрв=3/2fо, распределительного вала двигателя fор=1/2fо, где fо - частота вращения коленчатого вала двигателя равная fо=n/60, где n - число оборотов коленчатого вала двигателя, которое не меняется и не зависит от нагрузки дизель-генератора.

С датчиков, установленных в количестве четырех на лапах со всех сторон двигателя получают временные сигналы в вертикальном, осевом, поперечном направлениях преобразуют во всех указанных направлениях в узкополосные спектры виброперемещения и фиксируют значения виброперемещения на соответствующей частоте коленчатого вала двигателя (оборотная частота) fо=n/60, где n - число оборотов коленчатого вала двигателя, которое не меняется и не зависит от нагрузки дизель-генератора.

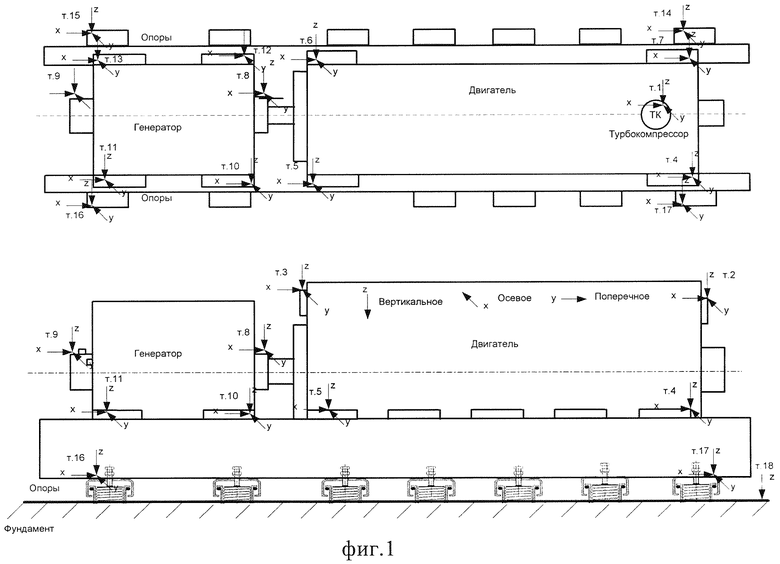

С датчиков, установленных в количестве двух на подшипниках с одной и с другой стороны генератора получают временные сигналы в вертикальном, осевом, поперечном направлениях преобразуют во всех указанных направлениях в узкополосные спектры и фиксируют значения в узкополосные спектры на соответствующих частотах: подшипников генератора оборотная частота вала подшипника fо=n/60, частота тел качения подшипника fтк= , частота перекатывания тел качения по внешнему кольцу подшипника fвнк=

, частота перекатывания тел качения по внешнему кольцу подшипника fвнк= и частота перекатывания тел качения по внутреннему кольцу подшипника fвн=

и частота перекатывания тел качения по внутреннему кольцу подшипника fвн= где α, D, d, n - габариты подшипника (угол соприкосновения, диаметр дуги, диаметр ролика, число роликов и число оборотов коленчатого вала двигателя, которая не меняется и не зависит от нагрузки дизель-генератора); генератора частоте генерируемой электродвижущей силы fг=50 Гц.

где α, D, d, n - габариты подшипника (угол соприкосновения, диаметр дуги, диаметр ролика, число роликов и число оборотов коленчатого вала двигателя, которая не меняется и не зависит от нагрузки дизель-генератора); генератора частоте генерируемой электродвижущей силы fг=50 Гц.

С датчиков, установленных в количестве четырех на лапах со всех сторон генератора получают временные сигналы в вертикальном, осевом, поперечном направлениях преобразуют во всех указанных направлениях в узкополосные спектры виброперемещения и фиксируют значения виброперемещения на соответствующей оборотной частотах генератора fо=n/60, где n - число оборотов коленчатого вала двигателя, которое не меняется и не зависит от нагрузки дизель-генератора.

С датчиков, установленных в количестве четырех на опорах со всех сторон дизель-генератора получают временные сигналы в вертикальном, осевом, поперечном направлениях преобразуют во всех указанных направлениях в узкополосные спектры виброперемещения и фиксируют значения виброперемещения на соответствующей частоте двигателя fо=n/60, где n - число оборотов коленчатого вала двигателя, которая не меняется и не зависит от нагрузки дизель-генератора.

С датчика, установленного в количестве одного на фундаменте дизель-генератора получают временные сигналы в вертикальном, осевом, поперечном направлениях преобразуют во всех указанных направлениях в узкополосные спектры виброперемещения и фиксируют значения виброперемещения на соответствующей частоте дизель-генератора fо=n/60, где n - число оборотов коленчатого вала двигателя, которая не меняется и не зависит от нагрузки дизель-генератора.

Заявляемый способ отличается от прототипа тем, что в прототипе данные о вибрациях используются для определения состояния устройства управления и для настройки или вводе в эксплуатацию какого-либо устройства в технологическом процессе. В заявляемом способе параметры вибрации необходимы для контроля технического состояния дизель-генератора в эксплуатации и при превышении эксплуатационного порога параметров вибрации не происходит его обновление значений вибрации, как в прототипе, а выполняются действия для устранения этой проблемы, например, смена режим эксплуатации, вплоть до вывода из эксплуатации дизель-генератора.

Сущность изобретения заключается в том, что установление оптимального режима нагрузки и контроль технического состояния судового дизель-генератора в эксплуатации обеспечивается с помощью полученных параметров вибрации с датчиков, установленных на дизель-генераторе, а именно, значений виброускорения, виброскорости, виброперемещения на соответствующих частотах работы элементов двигателя и генератора.

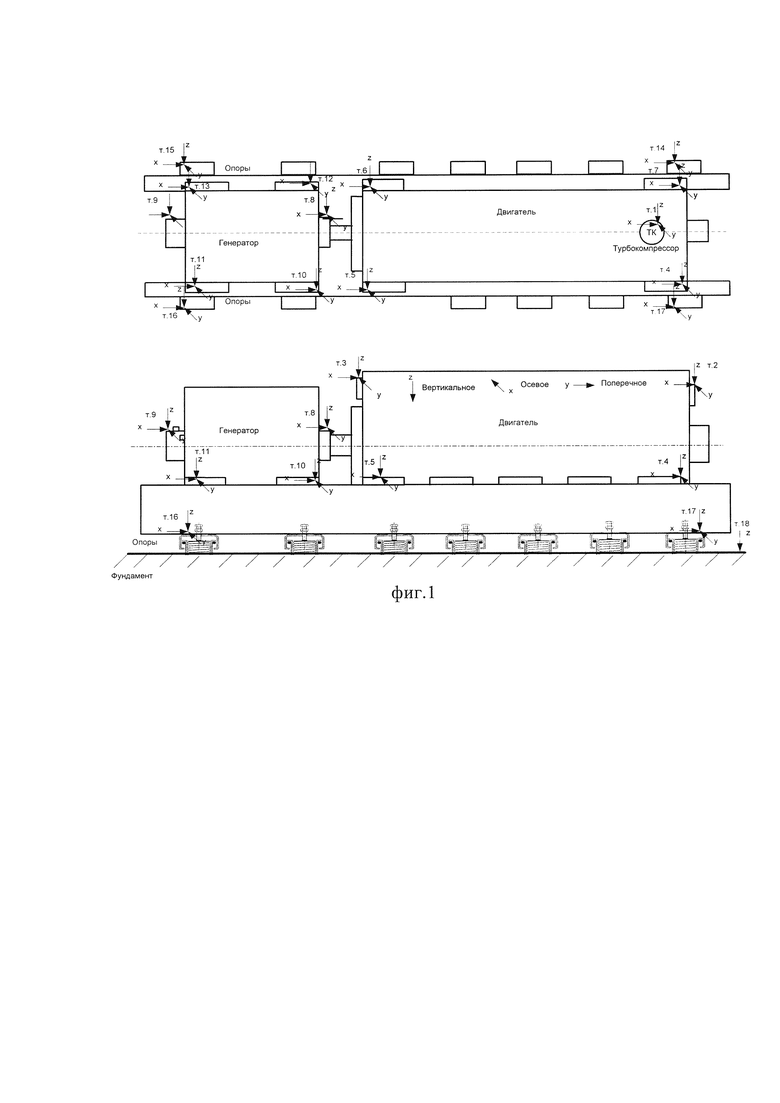

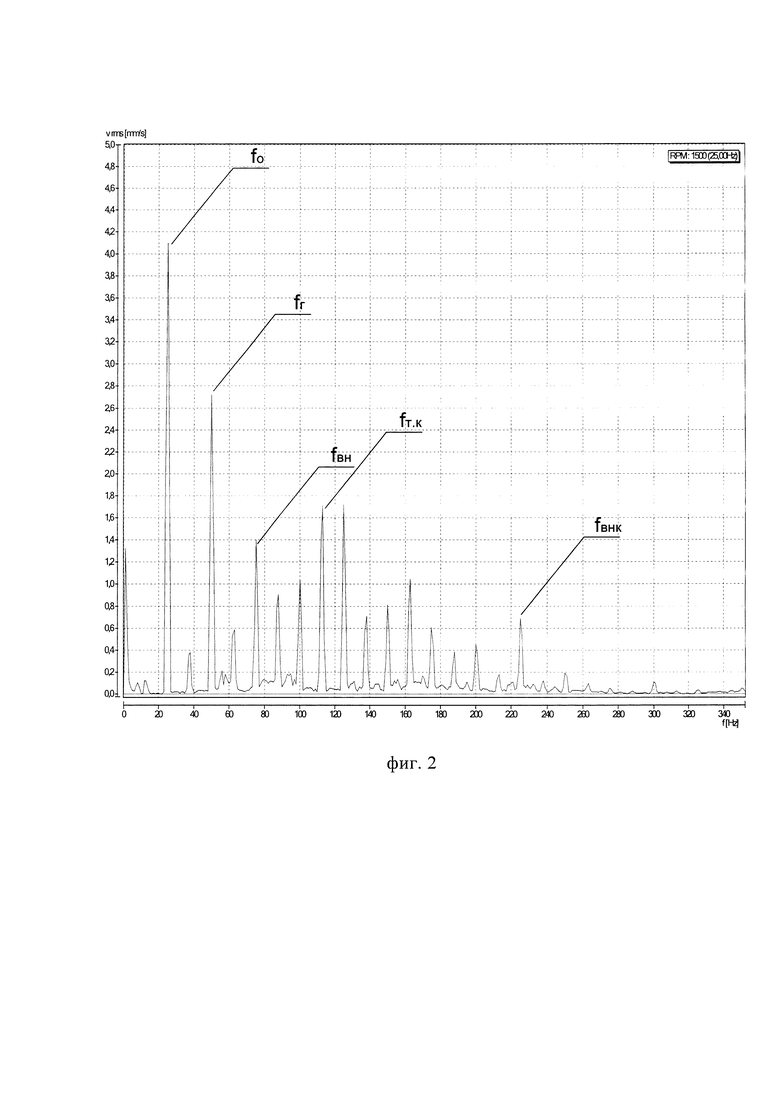

Изобретение поясняется чертежами, где

На фиг. 1 представлены принципиальная схема с указанием мест установки датчиков вибрации на дизель-генераторе.

На фиг. 2 показан в качестве примера спектр виброскорости в вертикальном направлении с датчиков, установленных в количестве двух на подшипниках с одной и с другой стороны генератора с указанием соответствующих частот работы генератора.

На фиг. 1 изображены места установки датчиков вибрации: 1 - на турбокомпрессоре; 2,3 на корпусах клапанных крышек с одной и другой стороны двигателя; 4-7 - на лапах со всех сторон двигателя; 8, 9 - на подшипниках с одной и с другой стороны генератора; 10-13 - на лапах со всех сторон генератора; 14-17 - на опорах со всех сторон дизель-генератора; 18 - на фундаменте дизель-генератора.

Пример реализации способа контроля технического состояния судового дизель-генератора в эксплуатации.

Судовой дизель-генератор прогрет и работает на холостом ходу. Затем дизель-генератор нагружают до необходимого установившегося режима эксплуатации, например, 75% от номинальной мощности. Нагрузка на дизель создается с помощью генератора. Проводится замер параметров вибрации, полученных с датчиков, установленных на элементах дизель-генератора. Если значения параметров вибрации находятся в пределах эксплуатационных уровней, то работа дизель-генератора продолжается на этой нагрузке. Если зафиксированные значения параметров вибрации, хотя бы с одного датчика, превысят пределы эксплуатационных уровней вибрации в любом из указанных направлений, то уменьшают нагрузку на дизель-генератор на 10-15% от существующей нагрузки до того, как зафиксированные значения параметров вибрации со всех датчиков войдут в пределы эксплуатационных уровней, при этом замер проводят через 1-2 минуты и повторяют замер после изменения нагрузки на дизель-генератор, если нагрузка на дизель-генератор была изменена. Если параметры вибрации превышают пределы эксплуатационных уровней на всех режимах эксплуатации то дизель-генератор останавливают.

Положительный эффект предлагаемого изобретения заключается в том, что он может быть использован при эксплуатации судна. Использование предлагаемого изобретения позволяет контролировать техническое состояние в зависимости от параметров вибрации дизеля в эксплуатации, в результате повышается надежность и снижаются эксплуатационные расходы, связанные с незапланированным простоем из-за неисправностей элементов дизель-генератора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля технического состояния судового редуктора в эксплуатации | 2021 |

|

RU2773562C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДИЗЕЛЬ-ГЕНЕРАТОРА ПРИ ЭКСПЛУАТАЦИИ | 2020 |

|

RU2753156C1 |

| Способ контроля технического состояния судовых центробежных насосов в эксплуатации | 2020 |

|

RU2735108C1 |

| Способ контроля технического состояния судового поршневого компрессора в эксплуатации | 2023 |

|

RU2805778C1 |

| Способ контроля технического состояния газопоршневого агрегата в эксплуатации | 2024 |

|

RU2837784C1 |

| Способ определения коэффициента эффективности вибрационной защиты виброизолирующих муфт судовых дизель-генераторов | 2019 |

|

RU2730694C1 |

| Способ безразборной диагностики изменений технического состояния судовых рулевых устройств в результате воздействия ледовых нагрузок и устройство для его реализации | 2017 |

|

RU2655611C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО КОСВЕННЫМ ПРИЗНАКАМ | 2016 |

|

RU2610366C1 |

| СПОСОБ ВИБРАЦИОННОЙ ДИАГНОСТИКИ И ПРОГНОЗИРОВАНИЯ ВНЕЗАПНОГО ОТКАЗА ДВИГАТЕЛЯ И НОСИТЕЛЬ | 2011 |

|

RU2484442C1 |

| СПОСОБ ДИАГНОСТИЧЕСКОГО МОНИТОРИНГА РОТОРНЫХ МЕХАНИЗМОВ | 2016 |

|

RU2646207C1 |

Изобретение относится к системе судового энергетического оборудования, в частности к средствам диагностики виброакустических параметров энергетического оборудования, и может быть использовано для установления причин и норм вибрации судовых дизель-генераторов. Согласно предлагаемому способу происходит получение вибросигнала в вертикальном, осевом, поперечном направлениях с датчиков, установленных на элементах дизель-генератора. Технический результат заключается в установлении оптимального режима нагрузки на основе полученных параметров вибрации и повышение надежности дизель-генератора в целом. 2 ил.

Способ контроля технического состояния судового дизель-генератора в эксплуатации путем получения и обработки вибросигнала в вертикальном, осевом, поперечном направлениях, значений виброускорения, виброскорости и виброперемещения с датчиков, отличающийся тем, что устанавливают датчики на корпусе турбокомпрессора, на элементах газовыпускной и впускной систем двигателя и коленчатого вала двигателя, на лапах двигателя, на корпусе подшипников генератора и на лапах генератора, на опорах и фундаменте дизель-генератора - всего в количестве от 18 до 20 датчиков, получают сигналы в вертикальном, осевом, поперечном направлениях от всех датчиков, преобразуют в узкополосные спектры виброускорения, виброскорости, виброперемещения, причем, с датчика, установленного в количестве одного на корпусе турбокомпрессора, сигналы преобразуют во всех указанных направлениях в узкополосные спектры виброускорения и фиксируют значения виброускорения в пределах, в которых находятся вибрационные параметры турбокомпрессора, с датчиков, установленных в количестве от двух до четырех на корпусах клапанных крышек с одной и другой стороны двигателя, сигналы преобразуют во всех указанных направлениях в узкополосные спектры виброскорости и фиксируют значения виброскорости в пределах, в которых находятся вибрационные параметры впускных и выпускных клапанов двигателя, кулачков распределительного вала, распределительного вала двигателя, с датчиков, установленных в количестве четырех на лапах со всех сторон двигателя, сигналы преобразуют во всех указанных направлениях в узкополосные спектры виброперемещения и фиксируют значения виброперемещения в пределах, в которых находятся вибрационные параметры коленчатого вала двигателя, с датчиков, установленных в количестве двух на подшипниках с одной и с другой стороны генератора, сигналы преобразуют во всех указанных направлениях в узкополосные спектры и фиксируют значения в узкополосные спектры виброскорости в пределах, в которых находятся вибрационные параметры подшипников генератора и генератора, с датчиков, установленных в количестве четырех на лапах со всех сторон генератора, сигналы преобразуют во всех указанных направлениях в узкополосные спектры виброперемещения и фиксируют значения виброперемещения в пределах, в которых находятся вибрационные параметры генератора, с датчиков, установленных в количестве четырех на опорах со всех сторон дизель-генератора, сигналы преобразуют во всех указанных направлениях в узкополосные спектры виброперемещения и фиксируют значения виброперемещения в пределах, в которых находятся вибрационные параметры двигателя, с датчика, установленного в количестве одного на фундаменте дизель-генератора, сигналы преобразуют во всех указанных направлениях в узкополосные спектры виброперемещения и фиксируют значения виброперемещения в пределах, в которых находятся вибрационные параметры дизель-генератора, при этом, если зафиксированное значение параметров вибрации в любом из указанных направлений хотя бы с одного датчика превысит пределы эксплуатационных уровней вибрации, то уменьшают нагрузку на дизель-генератор с шагом 10-15% от существующей нагрузки до того, как зафиксированные значения параметров вибрации во всех указанных направлениях со всех датчиков войдут в пределы эксплуатационных уровней вибрации, при этом замер проводят через 1-2 мин и повторяют замер после изменения нагрузки на дизель-генератор, если нагрузка на дизель-генератор была изменена.

| СПОСОБЫ И УСТРОЙСТВА ДЛЯ ИСПОЛЬЗОВАНИЯ ДАННЫХ О ВИБРАЦИЯХ ДЛЯ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ УСТРОЙСТВА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ | 2013 |

|

RU2640387C2 |

| 0 |

|

SU154366A1 | |

| СПОСОБ ВИБРОДИАГНОСТИРОВАНИЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ В ЭКСПЛУАТАЦИИ ПО ИНФОРМАЦИИ БОРТОВЫХ УСТРОЙСТВ РЕГИСТРАЦИИ | 2014 |

|

RU2556477C1 |

| СПОСОБ ВИБРАЦИОННОЙ ДИАГНОСТИКИ И ПРОГНОЗИРОВАНИЯ ВНЕЗАПНОГО ОТКАЗА ДВИГАТЕЛЯ И НОСИТЕЛЬ | 2011 |

|

RU2484442C1 |

| СПОСОБ ДИАГНОСТИКИ И ПРОГНОЗИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО ВИБРАЦИИ КОРПУСА | 1996 |

|

RU2103668C1 |

Авторы

Даты

2019-03-21—Публикация

2018-05-24—Подача