Изобретение относится к порошковой технологии, к частности к способам изготовления элетрощеток из графитопластовых композиций с предварительным прессованием блока заготовок щеток.

Известен способ поштучного получения щеток, например Г20, Г21 и Г22 максимальных размеров сечением 60×40×35 мм. Щетки прессуют в пресс-форме, имеющей форму, близкую к готовому изделию (Чалых Е.Ф. Технология и оборудование электродных и электроугольных предприятий. М.: Металлургия, 1972, с. 147-149).

Недостатком указанного способа является низкая производительность, обусловленная поштучным изготовлением электрощеток.

Наиболее близким по технической сущности и достигаемому эффекту предлагаемому является способ изготовления электрощеток, включающий прессование блока щеток электромашин с последующим разделением его на отдельные заготовки (Темкин И.В. Производство электроугольных изделий. - М.: Высшая школа, 1975, с. 105-108, рис. 49). Этот способ значительно повышает производительность. Блок прессуют из 27 заготовок электрощеток, расположенных в 3 слоя по 9 заготовок в каждом слое. Блок заготовок прессуют в нагретых до 150-170°С пресс-формах при скоростях пуансона от 15 до 30 мм/с и удельным давлением 35-40 МПа, с обжатием от 2,5 до 3. Обжатие блока ведут по толщине блока, образованной тремя толщинами заготовок щеток.

Активные усилия в указанном способе при прессовании действуют на горизонтальную поверхность блока, состоящую из боковых поверхностей заготовок электрощеток, и упрочняет ее, увеличивая ее твердость, прочность и износостойкость. На рабочую поверхность разделенных в последующем заготовок электрощеток действует реактивное от боковых поверхностей пресс-формы усилие, меньшее почти в два раза по сравнению с активным усилием от пуансона пресса. Поэтому твердость и износостойкость рабочих поверхностей электрощеток понижена. Твердость 85-90 HRC.

Таким образом, основным недостатком наиболее близкого аналога является низкое качество рабочих поверхностей заготовок электрощеток.

Технической проблемой в производстве элетрощеток является повышение качества рабочих поверхностей электрощеток путем увеличения их твердости при высокой производительности.

Техническим результатом предполагаемого изобретения является повышение твердости рабочих поверхностей электрощеток.

Технический результат в предполагаемом изобретении достигается тем, что в способе изготовления электрощеток из порошковой графитопластовой композиции, включающий прессование блока заготовок щеток из порошковой графитопластовой композиции, разделение этого блока на отдельные заготовки, согласно предлагаемому решению, блок заготовок прессуют высотой Н=2h, где h - высота заготовки из порошковой графитопластовой композиции, содержащей графит, причем прессование ведут по высоте двухсторонним обжатием в нагретой до 170-190°С пресс-форме со скоростью прессования 30-35 мм/с, с удельным давлением 40-45 МПа и с обжатиями 3-3,3.

То, что блок заготовок прессуют двухсторонним обжатием высотой 2h, где h - высота заготовки электрощетки, позволит прикладывать активные усилия от верхнего и нижнего пуансонов к рабочим поверхностям заготовок электрощеток, что повысит их твердость.

Заявляемые режимы обжатий позволят проработать структуру заготовок по сечению. Обжатие в пресс-форме, нагретой менее 170°С приведет к пониженной плотности блоков, а обжатие в пресс-форме, нагретой более 190°С дает быстрый износ пресс-формы.

Снижение скорости прессования менее 30 мм/с снижает производительность, а увеличение этой скорости более 35 мм/с приводит к дефектам поверхности блоков.

Снижение удельного давления менее 40 МПа приводит к снижению твердости рабочих поверхностей, а увеличение его более 45 МПа приводит к дефектам поверхностей блоков.

Снижение обжатия менее 3 дает низкую плотность блоков, а увеличение его более 3,3 приводит к перепрессовке и дефектам блоков.

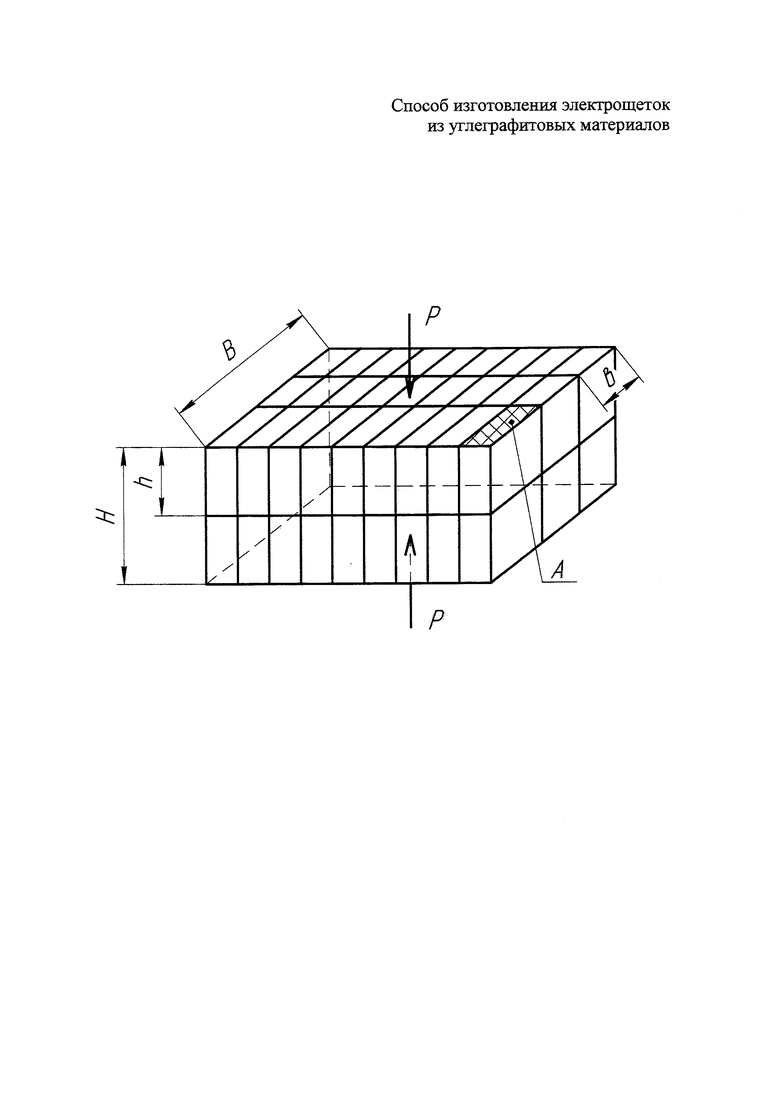

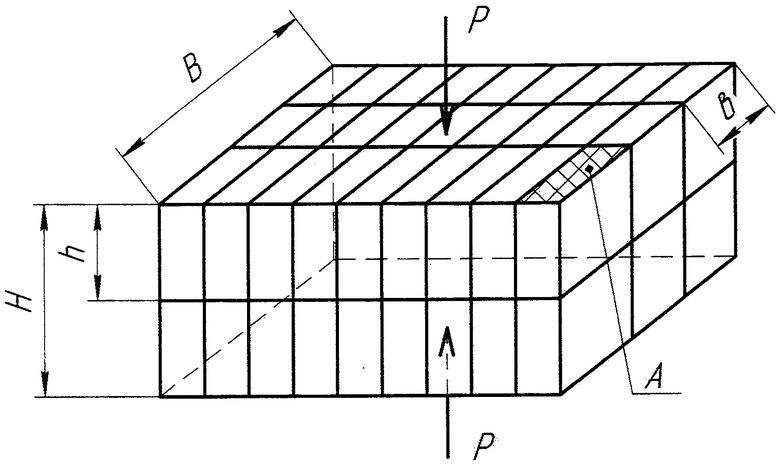

Предлагаемый способ проиллюстрирован чертежом, где показана схема раскроя блока на заготовки электрощеток.

На указанной схеме обозначено:

Н- высота блока; h - высота заготовки электрощетки;

В- ширина блока; b - ширина заготовки электрощетки;

А - Рабочая поверхность электрощетки;

Р - прикладываемое усилие прессования.

Способ изготовления электрощеток осуществляется следующим образом.

Графит в виде порошка смешивают со связующим и подают указанную композицию в предварительно нагретую до 170-190°С пресс-форму. Прессуют эту смесь в блок высотой H=2h, где h - высота заготовки электрощетки и шириной В=nb, где b - ширина заготовки электрощетки, n - количество заготовок в блоке по ширине. Прессование ведут с двухсторонним обжатием с заявляемыми режимами. После формования блока его разделяют на отдельные заготовки.

Согласно предлагаемому способу изготовлены заготовки электрощеток размерами 40×30×12 мм из порошковой графитопластовой композиции, содержащей 86% искусственного графита и 14% фенолформальдегидной смолы наволачного типа. Блок прессовали двухсторонним обжатием размерами 112×94×82 мм. Прессование вели в пресс-форме, нагретой до 180°С, со скоростью 32 мм/с, с удельным давлением 43 МПа, с обжатием, равном 3,1.

Блок разделили на 54 заготовки (9 заготовок по длине и 3 по ширине) алмазными отрезными кругами. Твердость рабочих поверхностей заготовок составила 92-97 HRC, т.е повысилась 6-8% по сравнению с наиболее близким аналогом.

Предлагаемый способ найдет применение при производстве щеток электрических машин постоянного тока и коллекторных машин постоянного тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления графитопластовых изделий | 2015 |

|

RU2613245C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКОЛЬЗЯЩИХ КОНТАКТОВ | 2013 |

|

RU2529605C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| СПОСОБ ПРЕССОВАНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОЙ ГРАФИТОПЛАСТОВОЙ КОМПОЗИЦИИ | 2014 |

|

RU2560625C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ВСТАВОК ТРОЛЛЕЙБУСОВ | 2013 |

|

RU2508177C1 |

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК ЩЕТОК ЭЛЕКТРОМАШИН ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДА И МНОГОМЕСТНАЯ ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2510309C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ВСТАВОК ТРОЛЛЕЙБУСОВ | 2016 |

|

RU2625622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОУГОЛЬНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2560619C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1993 |

|

RU2086056C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2013 |

|

RU2535932C2 |

Изобретение относится к изготовлению электрощеток из порошковой графитопластовой композиции. Способ включает прессование блока заготовок щеток из порошковой графитопластовой композиции, разделение этого блока на отдельные заготовки. Блок заготовок прессуют высотой Н=2h, где h - высота заготовки из порошковой графитопластовой композиции, содержащей графит. Прессование ведут по высоте двухсторонним обжатием в нагретой до 170-190°С пресс-форме со скоростью прессования 30-35 мм/с, с удельным давлением 40-45 МПа и с обжатиями 3-3,3. Обеспечивается повышение твердости рабочих поверхностей на 6-8%. 1 ил.

Способ изготовления электрощеток из порошковой графитопластовой композиции, включающий прессование блока заготовок щеток из порошковой графитопластовой композиции, разделение этого блока на отдельные заготовки, отличающийся тем, что блок заготовок прессуют высотой Н=2h, где h - высота заготовки из порошковой графитопластовой композиции, содержащей графит, причем прессование ведут по высоте двухсторонним обжатием в нагретой до 170-190°С пресс-форме со скоростью прессования 30-35 мм/с, с удельным давлением 40-45 МПа и с обжатиями 3-3,3.

| ТЕМКИН И.В | |||

| Производства электроугольных изделий, М., Высшая школа, 1975, с.105-108, рис.49 | |||

| Способ изготовления графитопластовых изделий | 2015 |

|

RU2613245C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОУГОЛЬНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2560619C2 |

| СПОСОБ ПРЕССОВАНИЯ УГЛЕРОДНЫХ КОНТАКТНЫХ ВСТАВОК ТРОЛЛЕЙБУСОВ | 2012 |

|

RU2494835C1 |

| Контактный термометр | 1928 |

|

SU10828A1 |

| US 4119572 A1, 10.10.1978. | |||

Авторы

Даты

2019-03-25—Публикация

2018-03-15—Подача