Изобретение относится к электротехнике, а именно к способам изготовления скользящих контактов узлов токосъема, в частности щеток электромашин и контактных вставок железнодорожного и городского электротранспорта из порошковых композиций графит-фенолформальдегидная смола.

Известен способ изготовления контактных вставок (Патент РФ на изобретение №2267411. Способ изготовления контактных вставок, МПК B60L 5/08, от 10.01.2006), включающий смешение порошка графита с порошком связующего, прессование изделия из смеси при температуре 150-170°С и удельном давлении 30-40 МПа с выдержкой под давлением в течение 3-5 минут и последующую его термическую обработку по заданному режиму.

Существенный недостаток этого способа заключается в пониженной до 1,55-1,60 г/см3 плотности получаемых изделий (Самодурова М.Н. и др. Статическое и высокоэнергетическое формование углеродных порошковых композиций // Металлург, 2011, №11, с.87-91). При такой плотности в объеме изделия содержится до 30-32% пор, которые увеличивают удельное электросопротивление вставок и снижают их электропроводность и прочностные свойства.

Основной причиной такой высокой пористости вставок является повышенная адсорбционная способность графита к газам атмосферы, парам воды и других жидкостей. Операция смешения способствует повышению адсорбции газов и паров на частицы графита. Операция прессования смеси в замкнутой пресс-форме с достаточно высокой скоростью движения верхнего пуансона до 35 мм/с и очень малом зазоре (около 150 мкм) между пуансоном и матрицей не позволяет удалить хотя бы часть газов и паров из изделия. Операция выдержки изделия под давлением, предназначенная для полимеризации связки, практически не позволяет удалять газы и пары, поскольку они уже в основном находятся в закрытых порах прессовок.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому решению является способ (Патент РФ на изобретение №21096545. Способ изготовления контактных вставок токосъемников электрического транспорта. МПК B60L 5/08, от 27.04.1998), включающий горячее вальцевание смеси, измельчение полученного полуфабриката, рассев и горячее прессование в закрытой пресс-форме. Горячее вальцевание смеси в при температуре 110-140°С обеспечит существенное удаление газов и паров из нее в открытом очаге деформации, но последующие операции измельчения продукта вальцевания и рассева продукта измельчения снова приведут к адсорбции на частицах графита газов и паров.

Отсюда основным недостатком этого способа является высокая пористость вставок, приводящая к их пониженным физическим и механическим свойствам, прежде всего прочности и электропроводности.

Задачей предлагаемого решения является устранение этого недостатка, а именно повышение прочности и электропроводности.

Поставленная задача решается тем, что в способе изготовления скользящих контактов, включающем вальцевание порошковой смеси на основе углерода и прессование, согласно заявляемому решению порошковую смесь вальцуют в холодном состоянии в калибре, образованном четырьмя приводными валками, при соотношении поперечного сечения контейнера к поперечному сечению калибра, равном 1,5÷3, придавая полученному полуфабрикату поперечное сечение, близкое сечению готового контакта, и длину, равную суммарной длине нескольких контактов, а после выхода из калибра полуфабрикат разделяют на отдельные заготовки, и перед прессованием их нагревают до температуры 110÷140°С.

Вальцевание порошковой смеси в холодном состоянии в калибре, образованном четырьмя приводными валками, длинномерного полуфабриката, состоящего из нескольких заготовок контактов, позволит удалить из полуфабриката основной объем (до 85-90%) газов атмосферы и паров жидкостей. Нагрев заготовок до температуры 110÷140°С обеспечит дополнительное удаление 3-5% газов и паров. Таким образом, до начала основной операции прессования из заготовки будет удалено 90-93% газов и паров.

Горячее прессование таких заготовок в нагретой до 170-180°С пресс-форме обеспечит дальнейшее повышение плотности контактов до 1,65-1,70 г/см3, а следовательно, увеличение прочности и электропроводности.

Уменьшение соотношения поперечного сечения контейнера к поперечному сечению калибра при вальцевании менее 1,5 не позволит удалить большую часть газов и паров из смеси и обеспечить заданную форму полуфабриката, а увеличение его более 3 приведет к пробуксовке процесса вальцевания вследствие недостатка сил трения на поверхностях контакта смеси с валками.

Нагрев заготовок до температуры менее 110°С не обеспечит дополнительного удаления газов и паров из заготовки и заданных условий выдержки под давлением при прессовании. Нагрев более 140°С опасен, поскольку еще до начала прессования может начаться полимеризация изделий, которая ведет к разрушению заготовки.

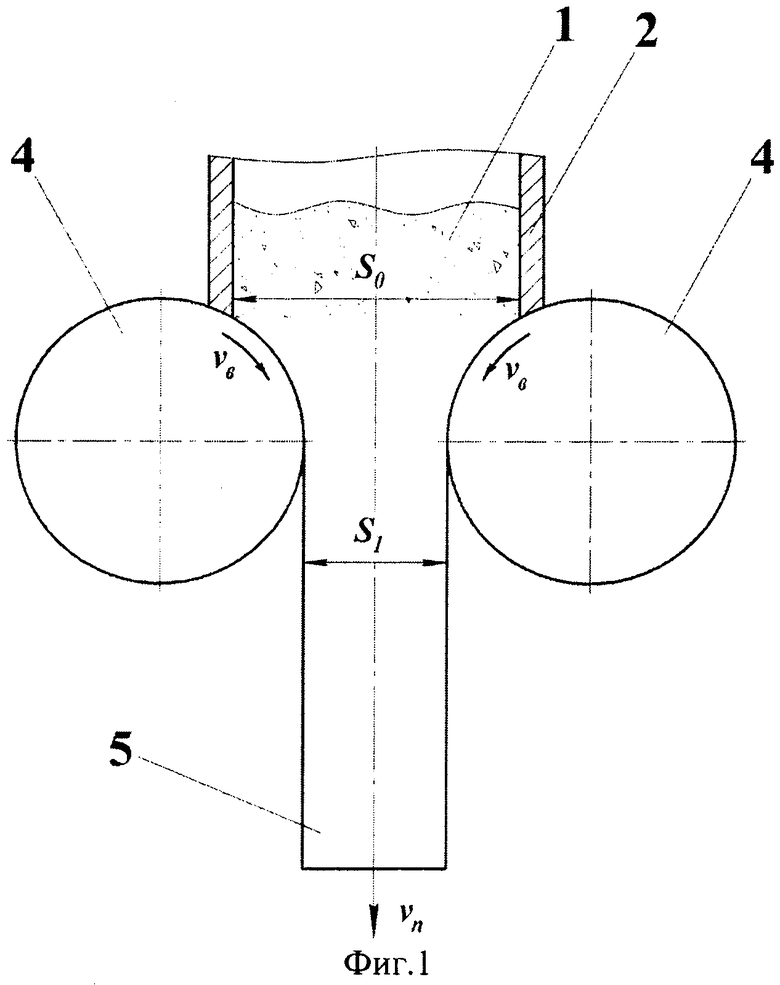

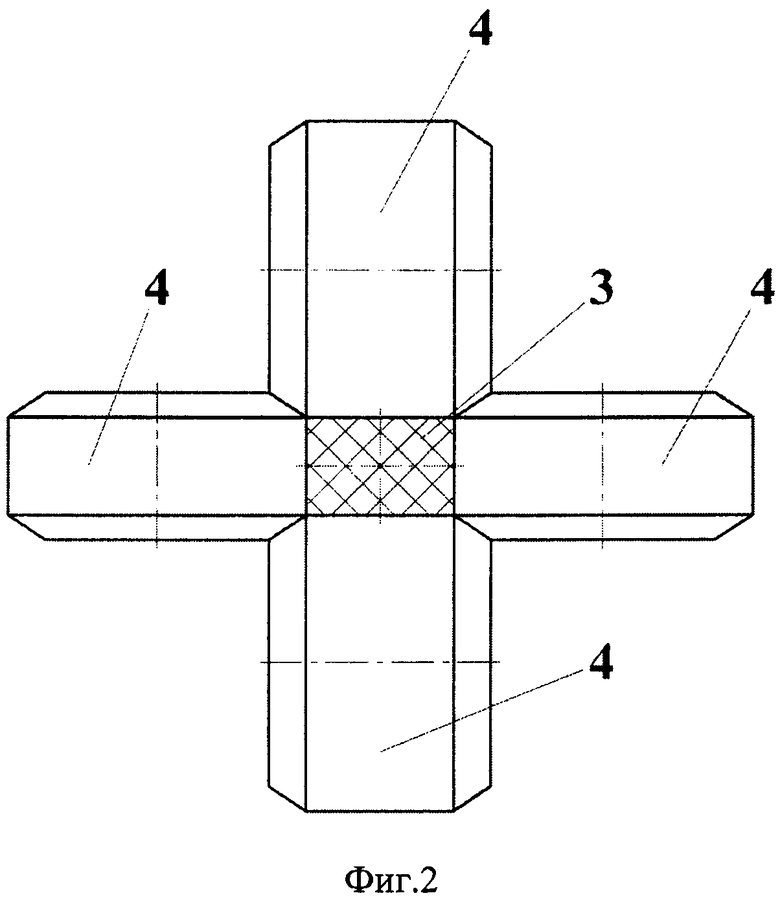

Предлагаемый способ проиллюстрирован на фиг.1, 2, где на фиг.1 показана схема вальцевания порошковой смеси, на фиг.2 - то же (вид сверху).

На указанных чертежах обозначены: 1 - порошковая смесь; 2 - контейнер для смеси; 3 - калибр; 4 - обжимающие валки; 5 - полуфабрикат.

Способ осуществляется следующим образом.

В задающий замкнутый по бокам контейнер 2 подается порошковая смесь 1, включается двигатель (не показан) вальцов, у которых все четыре обжимающие валки 4 приводные. Соотношение поперечного сечения S0 контейнера 2 к поперечному сечению S1 калибра 3 составляет 1,5÷3. Валки 4, вращаясь, обжимают порошковую смесь 1, и из калибра 3 она выходит в виде полуфабриката 5. После выхода из валков 4 отрезают дефектный конец полуфабриката 5 и делят полуфабрикат 5 на отдельные заготовки контактов, например отрезными абразивными кругами. Затем отдельные заготовки контактов подают в нагревательное устройство и нагревают их до температуры 110÷140°С.

После нагрева заготовки подают в нагретую пресс-форму и обжимают по толщине будущего контакта.

Проведены испытания предлагаемого способа для изготовления опытного образца - скользящего контакта в виде электрощетки размерами 20×30×50 мм из материала, содержащего 86% электрографита по ТУ 1916-109-71-2000 и 14% фенолформальдегидной смолы марки СФП-ОПА. Указанную смесь массой 545 г задавали в вальцы (прокатную клеть) с четырьмя приводными валками (Барков Л.А. и др. Прокатка малопластичных материалов с многосторонним обжатием. - Челябинск, Металлургия, 1988, с.244-253, рис.119, 123), где она вальцевалась при соотношении S0 к S1, равном 2,3, и выходила со скоростью νп=0,5 м/с в виде полуфабриката с поперечным сечением 30×40 мм. Этот полуфабрикат разрезали на 8 заготовок длиной 50 мм, которые задали в нагревательное устройство и грели до 135°С. Прессовали нагретые заготовки с размера 40 мм до размера по высоте 20 мм.

Плотность полученных заготовок щеток составила 1,68 г/см3, среднее удельное электросопротивление 45 мкОм·м, средняя прочность на сжатие 55 МПа.

Предлагаемый способ найдет применение при производстве щеток электромашин, а также контактных вставок для устройств токосъема как городского, так и железнодорожного электротранспорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СКОЛЬЗЯЩИХ КОНТАКТОВ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ НА ОСНОВЕ УГЛЕРОДА | 2013 |

|

RU2533893C1 |

| Способ изготовления бислойной порошковой полосы на основе меди для сильноточных разрывных электрических контактов | 2021 |

|

RU2777829C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ВСТАВОК ТРОЛЛЕЙБУСОВ | 2016 |

|

RU2625622C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ВСТАВОК ТРОЛЛЕЙБУСОВ | 2013 |

|

RU2508177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОУГОЛЬНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2560619C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОУГОЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2602569C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОУГОЛЬНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2560490C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1996 |

|

RU2115982C1 |

| Способ формования заготовок из порошка в оболочке и устройство для его осуществления | 1987 |

|

SU1574370A1 |

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК ЩЕТОК ЭЛЕКТРОМАШИН ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДА И МНОГОМЕСТНАЯ ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2510309C1 |

Изобретение относится к порошковой металлургии, в частности к получению скользящих контактов. Может использоваться в электротехнике для изготовления щеток электромашин, контактных вставок для устройств токосъема городского и железнодорожного транспорта. Порошковую смесь вальцуют в калибре, образованном четырьмя приводными обжимными валками, придавая полученному полуфабрикату сечение, близкое к готовому контакту, и длину, равную нескольким скользящим контактам. Вальцевание ведут при соотношении поперечного сечения контейнера к поперечному сечению калибра, равном 1,5-3,0. После выхода из калибра полуфабрикат разделяют на отдельные заготовки, и перед прессованием их нагревают до температуры 110-140°С. Обеспечивается повышение прочности и увеличение электропроводимости. 2 ил.

Способ изготовления скользящих контактов, включающий вальцевание порошковой смеси на основе углерода и прессование, отличающийся тем, что порошковую смесь вальцуют в холодном состоянии в калибре, образованном четырьмя приводными валками, при соотношении поперечного сечения контейнера для порошковой смеси к поперечному сечению калибра, равном 1,5-3, с формированием полуфабриката с поперечным сечением, близким к сечению готового контакта, и длиной, равной суммарной длине нескольких контактов, после выхода из калибра полуфабрикат разделяют на отдельные заготовки, а перед прессованием их нагревают до 110-140°С.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ВСТАВОК ТОКОСЪЕМНИКОВ ЭЛЕКТРИЧЕСКОГО ТРАНСПОРТА | 1994 |

|

RU2109645C1 |

| Антифрикционный материал преимущественно для контактных вставок токоприемников электроподвижного состава | 1989 |

|

SU1732388A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ ХРОМА И МЕДИ | 2007 |

|

RU2369935C2 |

| US 6638334 B2, 28.10.2003 | |||

| US 7160632 B2, 09.01.2007 | |||

Авторы

Даты

2014-09-27—Публикация

2013-05-27—Подача