Изобретение относится к нагреваемому ламинированному стеклу транспортного средства, к способу его изготовления и к применению такого стекла транспортного средства.

Стекла транспортного средства с прозрачными нагреваемыми покрытиями достаточно известны. Лишь в качестве примера можно указать публикации WO03/024155А2, US2007/0082219А1, US2007/0020465A1, ЕР2274251А1, ЕР1980137В1 и ЕР1454509В1. Они используются, в частности, в качестве ветровых стекол, к которым предъявляются особенно высокие оптические требования. За счет нагреваемого покрытия ветровое стекло может быть снабжено функцией активного нагревания, с целью освобождения ее при необходимости от налета или льда, без ухудшения прозрачности за счет нагревательных проводов или напечатанных нагревательных проводников. Нагреваемые покрытия обычно являются содержащими многослойные системы серебряными слоями. Они находятся в электрическом контакте по меньшей мере с двумя полосовыми или ленточными сборными шинами, которые должны возможно более равномерно вводить в покрытие ток. Между сборными шинами через покрытие проходит ток, за счет чего образуется нагревательное поле.

В конструкции нагреваемых стекол транспортного средства возникает проблема равномерного распределения тепла. В частности, необходимо исключать зоны со слишком большим, локальным образованием тепла. А именно, там могут возникать очень высокие температуры стекла, которые могут приводить к ожогам людей, при которых в стекле действуют большие термические напряжения, и которые могут разрушать места склеивания установленных конструктивных элементов. Зоны с повышенным локальным генерированием тепла возникают, например, там, где сборные шины тока контактируют с внешним подводящим проводом, поскольку в этих местах переход тока в нагреваемое покрытие является максимальным.

Поскольку проводящие покрытия сильно экранируют электромагнитное излучение, обычно предусматриваются локальные зоны, в которых покрытие полностью или частично отсутствует. Таким образом, обеспечивается передача данных по радио внутрь транспортного средства, и сохраняется работоспособность установленных внутри транспортного средства датчиков, которые, например, обнаруживают инфракрасные сигналы. Эти локальные, лишенные покрытия или свободные от покрытия зоны называются в целом коммуникационными окнами или сенсорными окнами. Однако, не имеющие покрытия зоны отрицательно влияют на электрические свойства нагревательного слоя, что влияет по меньшей мере локально на распределение плотности проходящего через нагревательный слой тока. В действительности они приводят к сильно не гомогенному распределению нагревательной мощности, при котором нагревательная мощность под и в окружении свободных от покрытия зон значительно уменьшается. С другой стороны, возникают места с особенно большой плотность тока (Hot Spots - горячие точки), в которых сильно увеличена нагревательная мощность. Вследствие этого также в окружении коммуникационных окон могут возникать очень высокие температуры стекла. Предлагались различные решения для смягчения не гомогенности нагревательной мощности вследствие присутствия коммуникационных окон. Они основываются на соединенных со сборной шиной вспомогательных проводниках, как, например, в WO2010136400А1, WO2012031907А1 или WO2012031908А1, или на лазерном структурировании нагревательного слоя вокруг коммуникационных окон, как, например, в WO2014095152А1 или WO2014095153А1.

В основе данного изобретения лежит задача создания ламинированного стекла транспортного средства с улучшенным распределением тепла, которое является простым и экономичным в изготовлении.

Задача решена, согласно изобретению, с помощью нагреваемого ламинированного стекла транспортного средства, согласно пункту 1 формулы изобретения. Предпочтительные варианты выполнения следуют из зависимых пунктов формулы изобретения.

Нагреваемое ламинированное стекло транспортного средства, согласно изобретению, предусмотрено для отделения внутреннего пространства транспортного средства от внешнего окружения. Таким образом, стекло транспортного средства является оконным стеклом, которое вставлено в отверстие (проем) окна кузова транспортного средства или предусмотрено для него. Стекло транспортного средства, согласно изобретению, является, в частности, ветровым стеклом транспортного средства.

Стекло транспортного средства, согласно изобретению, содержит по меньшей мере одно первое и одно второе стекло, которые соединены друг с другом с помощью термопластичного промежуточного слоя. Оба стекла могут называться также наружным стеклом и внутренним стеклом. При этом внутренним стеклом называется то стекло, которое в установленном состоянии обращено к внутреннему пространству транспортного средства. Наружным стеклом называется то стекло, которое в установленном положении обращено к внешнему окружению транспортного средства. Термопластичный промежуточный слой образован обычно по меньшей мере из одной термопластичной пленки.

Та поверхность соответствующего стекла, которая в установленном положении обращена к внешнему окружению транспортного средства, называется наружной поверхностью. Та поверхность соответствующего стекла, которая в установленном положении обращена к внутреннему пространству транспортного средства, называется внутренней поверхностью. Внутренняя поверхность наружного стекла соединена через термопластичный промежуточный слой с наружной поверхностью внутреннего стекла. Обычно наружная поверхность наружного стекла обозначается как сторона I, внутренняя поверхность наружного стекла обозначается как сторона II, наружная поверхность внутреннего стекла обозначается как сторона III, и внутренняя поверхность внутреннего стекла обозначается как сторона IV.

Кроме того, стекло транспортного средства, согласно изобретению, содержит электрически нагреваемое покрытие. Нагреваемое покрытие может быть расположено на одной из поверхностей наружного стекла или внутреннего стекла, в частности, на обращенных к термопластичному промежуточному слою поверхностях (стороне II или стороне III), где нагреваемое покрытие предпочтительно защищено в ламинате от коррозии и повреждения. В качестве альтернативного решения, нагреваемое покрытие может быть заделано в термопластичный промежуточный слой, в частности, расположено на полимерной опорной пленке внутри промежуточного слоя.

Нагреваемое покрытие, согласно изобретению, является прозрачным. Под прозрачным покрытием в смысле изобретения понимается покрытие, которое в видимом диапазоне спектра имеет пропускание света по меньшей мере 70%, предпочтительно по меньшей мере 80%, особенно предпочтительно по меньшей мере 90%.

Нагреваемое покрытие находится в электрическом контакте по меньшей мере с двумя так называемыми сборными шинами тока. Сборные шины тока часто называются также Busbars или сборными электродами. Они обычно выполнены в виде лент или полос и служат для ввода с возможно более гомогенным распределением тока по ширине покрытия в это покрытие. Сборные шины предусмотрены для электрического соединения с обоими полюсами источника напряжения. Нагреваемое покрытие электрически соединено со сборными шинами так, что при приложении напряжения питания по меньшей мере между двумя сборными шинами проходит нагревательный ток, за счет чего вследствие электрического сопротивления покрытия и связанного с этим нагревания образуется нагревательное поле между сборными шинами. Обычно сборные шины расположены непосредственно на или под нагреваемым покрытием, т.е. находятся в непосредственном контакте с нагреваемым покрытием.

Стекло транспортного средства снабжено, согласно изобретению, по меньшей мере двумя металлическими элементами, которые расположены в или на стекле транспортного средства так, что тепло из области нагревательного поля с повышенным генерированием тепла отводится с помощью теплопроводности металлического элемента в область с небольшим генерированием тепла. Изобретателями было установлено, что с помощью этой просто и экономично реализуемой меры может быть значительно улучшена гомогенность распределения тепла по стеклу, за счет чего могут быть, в частности, исключены опасные горячие точки и улучшено нагревание в более холодных зонах стекла. Это является большим преимуществом данного изобретения.

Металлический элемент предпочтительно является плоским (плоскостным) элементом. Под плоским элементом понимается элемент, толщина которого значительно меньше его ширины и длины, такой как, например, фольга или металлический лист. Плоский элемент предпочтительно является сгибаемым и гибким при комнатной температуре (в частности, 20°С), так что он может согласовываться с обычно изогнутой формой стекла транспортного средства, без специального предварительного формирования. Однако в качестве альтернативного решения возможно также применение жесткого материала и снабжение его предварительно подходящим изгибом. Плоский элемент расположен, в частности, плоско на или в стекле транспортного средства, т.е. по существу параллельно поверхностям стекла.

Металлический элемент предпочтительно имеет удельную теплопроводность по меньшей мере 140 Вт/(м К), предпочтительно по меньшей мере 350 Вт/(м К).

Металлический элемент расположен так, что он перекрывает участок нагреваемого покрытия, который содержит зоны с различным генерированием тепла. Проекция металлического элемента на нагреваемое покрытие соответствует зоне нагреваемого покрытия. Эта зона имеет локально нагревательную мощность, которая по меньшей мере на 15% выше средней нагревательной мощности нагревательного поля. Под «локально» понимается, что повышенная нагревательная мощность возникает не во всей зоне, а что зона содержит также области с меньшей нагревательной мощностью. Таким образом, тепло с помощью металлического элемента может отводиться из области с повышенным генерированием тепла в области с меньшим генерированием тепла. В качестве меры нагревательной мощности можно использовать температуру, которая достигается после заданного времени, без присутствия металлического элемента. Ее можно определять экспериментально или с помощью моделирования.

В одном особенно предпочтительном варианте выполнения зона проекции металлического элемента на нагреваемое покрытие содержит также область с нагревательной мощностью ниже среднего. Таким образом, тепло из нагреваемой выше среднего области можно применять для дополнительного нагревания нагреваемой ниже среднего области. Область с нагревательной мощностью ниже среднего имеет предпочтительно нагревательную мощность, которая по меньшей мере на 15% ниже средней нагревательной мощности нагревательного поля.

С помощью изобретения можно эффективно смягчать (уменьшать) негомогенности, которые возникают в связи с так называемым коммуникационным или сенсорным окном. Поэтому в одном варианте выполнения изобретения стекло транспортного средства имеет между сборными шинами, т.е. внутри нагревательного поля, такое коммуникационное или сенсорное окно, т.е. ограниченную по месту зону, которая полностью или частично свободна от нагреваемого покрытия. Коммуникационное или сенсорное окно находится обычно снаружи центрального поля зрения (поле зрения А по ECE-R 43), обычно в верхней или нижней краевой зоне стекла вблизи одной из сборных шин. Покрытие может быть удалено в последующем, например, абразивно-механически или с помощью лазерной абляции, или заранее осуществляют исключение из покрытия, например, с помощью масочной технологии. При рассматривании в направлении прохождения тока рядом со свободной от покрытия зоной образуются также области повышенного генерирования тепла, поскольку проходящий вокруг зоны без покрытия ток концентрируется там. Могут образовываться опасные горячие точки. Поэтому металлический элемент, согласно изобретению, расположен, при рассматривании в направлении прохождения тока, сбоку от не имеющей покрытия зоны, предпочтительно по обе стороны сбоку от свободной от покрытия зоны. Металлический элемент проходит затем от области с небольшим расстоянием до не имеющей покрытия зоны с повышенным генерированием тепла в область с большим расстоянием до не имеющей покрытия зоны с меньшим генерированием тепла. За счет этого чрезмерное тепло в непосредственной близости от не имеющей покрытия зоны как бы транспортируется от нее, за счет чего гомогенизируется распределение тепла и исключаются или по меньшей мере смягчаются горячие точки. Расстояние металлического элемента до свободной от покрытия зоны составляет предпочтительно максимально 2 мм. Ширина металлического элемента зависит от выполнения стекла и составляет, например, по меньшей мере 10 мм. Ширина является размером перпендикулярно направлению прохождения тока.

В одной модификации указанного выше варианта выполнения металлический элемент расположен по обе стороны сбоку от свободной от покрытия зоны и проходит, кроме того, вдоль противоположной наиболее близкой к сборной шине стороны свободной от покрытия зоны. Свободная от покрытия зона с трех сторон окружена металлическим элементом, а именно, со всех сторон, за исключением обращенной к ближайшей сборной шине стороны. Преимущество состоит в том, что генерируемое сбоку от свободной от покрытия зоны тепло транспортируется в зону покрытия на лежащей противоположно ближайшей сборной шине стороне свободной от покрытия зоны, которая как бы лежит в «электрической тени» свободной от покрытия зоны и поэтому имеет лишь уменьшенное генерирование тепла. Таким образом, достигается дополнительно улучшенная гомогенизация нагревательного действия.

В принципе свободная от покрытия зона может быть окружена полностью, т.е. со всех четырех сторон, металлическим элементом. Возможно также, что металлический элемент расположен не на обеих сторонах, а лишь на одной стороне сбоку от свободной от покрытия зоны и, кроме того, вдоль противоположной ближайшей сборной шине стороны свободной от покрытия зоны.

Металлический элемент может также проходить над свободной от покрытия зоной.

С помощью изобретения могут эффективно уменьшаться также не гомогенности нагревательной мощности, которые возникают в связи с электрическим подводом к сборной шине. Этот подвод осуществляется с помощью соединенного со сборной шиной соединительного кабеля, в частности, так называемого плоского или пленочного проводника или простого пленочного проводника. В зоне нагревательного поля с примыканием к местам контакта между подводом и сборной шиной обычно возникает повышенное генерирования тепла, поскольку часть тока переходит с этого места контакта в нагреваемое покрытие, вместо гомогенного распределения с помощью сборной шины вдоль ее всей ширины. Это может быть смягчено тем, что металлический элемент перекрывает место контакта между сборной шиной и соединенным с ней электрическим подводящим проводом. Под этим понимается, что проекция металлического элемента на нагреваемое покрытие соответствует области, которая содержит проекцию указанного места контакта на нагреваемое покрытие. Металлический элемент проходит от места контакта, в окружении которого происходит повышенное генерирование тепла, в области с меньшим генерированием тепла, за счет чего эффективно отводится и распределяется чрезмерное тепло.

Металлический элемент предпочтительно является металлической фольгой или металлическим листом. Различие между фольгой и листом в смысле изобретения состоит в том, что фольга при комнатной температуре (в частности, 20°С) является гибкой на изгиб, а лист - жестким на изгиб. Подходящая металлическая фольга содержит предпочтительно медь, алюминий, серебро или их смеси или сплавы. На основании теплопроводности и хорошей доступности медь является особенно предпочтительной. Толщина фольги составляет предпочтительно от 5 мкм до 200 мкм, особенно предпочтительно от 15 мкм до 80 мкм. Подходящий лист содержит предпочтительно медь, сталь, нержавеющую сталь, алюминий или их смеси или сплавы. Особенно предпочтительными являются сталь, нержавеющая сталь или алюминий, поскольку устанавливаемые на стеклах транспортного средства части обычно выполнены из этих материалов. Толщина листа составляет предпочтительно от 2 мм до 50 мм, особенно предпочтительно от 5 мм до 25 мм. Металлический элемент может быть также литой частью, содержащей, например, сталь, нержавеющую сталь или чугун, например, с толщиной от 2 мм до 50 мм, предпочтительно от 5 мм до 25 мм.

В первом предпочтительном варианте выполнения металлический элемент заламинирован в стекло транспортного средства, т.е. расположен между наружным стеклом и внутренним стеклом. Этот вариант выполнения пригоден для фольги и для металлических листов, которые в качестве металлического элемента могут быть заламинированы. Вариант выполнения особенно предпочтителен для фольги в качестве металлического элемента, поскольку за счет тонкой фольги особенно мало нарушается соединение между стеклами и термопластичным слоем, что является преимуществом относительно стабильности ламинированного стекла транспортного средства.

Металлический элемент в первом предпочтительном варианте выполнения может быть отделен от нагреваемого покрытия с помощью термопластичного материала промежуточного слоя. В этом случае отсутствует электрическое соединение между металлическим элементом и нагреваемым покрытием, так что не оказывается влияния на прохождение тока через металлический элемент. Однако, несмотря на это, обеспечивается достаточная теплопроводность через материал промежуточного слоя. В частности, могут быть выбраны следующие расположения:

- нагреваемое покрытие нанесено на внутреннюю (т.е. расположенную со стороны внутреннего пространства) поверхность наружного стекла или на наружную поверхность внутреннего стекла, и металлический элемент заламинирован в промежуточный слой, т.е. предпочтительно расположен между двумя пленками промежуточного слоя;

- нагреваемое покрытие нанесено на внутреннюю поверхность наружного стекла, и металлический элемент расположен на наружной поверхности внутреннего стекла;

- нагреваемое покрытие нанесено на наружную поверхность внутреннего стекла, и металлический элемент расположен на внутренней поверхности наружного стекла;

- нагреваемое покрытие расположено на опорной пленке в промежуточном слое, и металлический элемент расположен на не имеющей покрытия поверхности опорной пленки.

В качестве альтернативного решения, металлический элемент в первом предпочтительном варианте выполнения может быть расположен непосредственно на нагреваемом покрытии, за счет чего перенос тепла является особенно эффективным. Изобретателями было неожиданно установлено, что за счет непосредственного контакта также при проводящем соединении между покрытием и металлическим элементом прохождение тока и нагревательное действие не испытывают заслуживающего упоминания отрицательного влияния. Причиной тому является то, что обычные нагреваемые покрытия имеют в качестве самого верхнего слоя диэлектрический, электрически не проводящий слой. Этот диэлектрический верхний слой оказывается достаточным для электрической изоляции друг от друга проводящих слоев покрытия и металлического элемента. Металлический элемент может быть, в виде опции, снабжен электрически изолирующим покрытием для предотвращения прохождения тока, например, с помощью прозрачного лака. В частности, могут быть выбраны следующие расположения:

- нагреваемое покрытие нанесено на внутреннюю поверхность наружного стекла, и металлический элемент расположен также на внутренней поверхности наружного стекла;

- нагреваемое покрытие нанесено на наружную поверхность внутреннего стекла, и металлический элемент расположен также на наружной поверхности внутреннего стекла;

- нагреваемое покрытие расположено на опорной пленке в промежуточном слое, и металлический элемент расположен на покрытой поверхности опорной пленки.

Во втором предпочтительном варианте выполнения металлический элемент расположен на внутренней поверхности внутреннего стекла (стороне IV). Перенос тепла осуществляется в этом случае по меньшей мере через внутреннее стекло. Изобретателями было установлено, что также в этой конфигурации перенос тепла является достаточным. Также этот вариант выполнения пригоден для фольги и металлических листов в качестве металлического элемента, а также для литых частей. Он является особенно предпочтительным для металлических листов и литых частей, поскольку они менее пригодны для ламинирования, чем фольга, однако при нанесении на наружную поверхность имеют более высокую стабильность, чем фольга. В частности, можно и без того имеющиеся элементы применять при подходящем позиционировании в качестве металлического элемента, согласно изобретению. Примерами таких элементов являются держатели, так называемые накладки (brackets) для датчиков, камер или зеркала заднего вида, которые обычно изготавливаются из металлических листов или литых частей.

Естественно, цель изобретения достигается также при нанесении металлического элемента на наружную поверхность наружного стекла (сторону I). Однако это не является предпочтительным, поскольку металлический элемент в этом случае может влиять на внешний вид транспортного средства, что не приемлемо, как правило, для покупателей.

Крепление металлического элемента на внутренней поверхности внутреннего стекла осуществляется предпочтительно с помощью клея.

Могут применяться также части кузова транспортного средства в качестве металлического элемента, когда они расположены подходящим образом в установленном состоянии стекла.

Когда металлический элемент выполнен в виде металлического листа или литой части и нанесен на внутреннюю поверхность внутреннего стекла, то в одном предпочтительном варианте выполнения он выполнен с охлаждающими ребрами. За счет этого может быть оптимировано предотвращение горячих точек.

Металлический элемент в одном предпочтительном варианте выполнения расположен в зоне стекла транспортного средства, которая снабжена непрозрачной покрывной печатью. Такая покрывная печать является обычной для стекол транспортного средства вне центрального поля зрения для сокрытия установленных конструктивных элементов, таких как датчики, или клея, с помощью которого стекло транспортного средства соединено с кузовом, с целью защиты от ультрафиолетового излучения. Покрывная печать состоит обычно из нанесенной способом трафаретной печати и подвергнутой обжигу черной или темной эмали. Покрывная печать расположена снаружи относительно металлического элемента, т.е. имеет меньшее расстояние до внешнего окружения, чем металлический элемент. Таким образом, металлический элемент закрыт для находящегося снаружи транспортного средства наблюдателя и не виден снаружи. Если металлический элемент заламинирован в стекло транспортного средства, то покрывная печать предпочтительно расположена на стороне II. Если металлический элемент расположен на внутренней поверхности внутреннего стекла (стороне IV), то покрывная печать предпочтительно расположена на стороне II, стороне III или на стороне IV под металлическим элементом. Естественно, стекло транспортного средства может иметь также две покрывные печати, между которыми находится металлический элемент, так что он закрыт с обеих сторон. Если металлический элемент заламинирован в многослойное безопасное стекло, то предпочтительно одна покрывная печать расположена снаружи относительно металлического элемента (на стороне I или II), и одна покрывная печать расположена внутри относительно металлического элемента (на стороне II или IV).

Нагреваемое покрытие имеет по меньшей мере один электрически проводящий слой. Покрытие может иметь дополнительно диэлектрические слои, которые служат, например, для регулирования сопротивления слоя, для защиты от коррозии или для уменьшения отражения. Проводящий слой содержит предпочтительно серебро или электрически проводящий оксид (transparent conductive oxide, TCO), такой как оксид индия и олова (indium tin oxide, ITO). Проводящий слой имеет предпочтительно толщину от 10 нм до 200 нм. За счет этого достигается хороший компромисс между прозрачностью и электрической проводимостью слоя. Для улучшения проводимости при одновременно высокой прозрачности, покрытие может иметь несколько электрически проводящих слоев, которые отделены друг от друга по меньшей мере с помощью одного диэлектрического слоя. Проводящее покрытие может иметь, например, два, три или четыре электрически проводящих слоя. Типичные диэлектрические слои содержат оксиды или нитриды, например, нитрид кремния, оксид кремния, нитрид алюминия, оксид цинка или оксид титана.

В одном особенно предпочтительном варианте выполнения нагреваемое покрытие имеет по меньшей мере один электрически проводящий слой, который содержит серебро, предпочтительно по меньшей мере 95% серебра. Толщина электрически проводящего слоя составляет предпочтительно от 5 нм до 50 нм, особенно предпочтительно от 10 нм до 30 нм. Покрытие имеет предпочтительно два или три таких проводящих слоя, которые отделены друг от друга по меньшей мере с помощью одного диэлектрического слоя. Такие покрытия особенно предпочтительны относительно, с одной стороны, прозрачности слоя и, с другой стороны, его проводимости.

Имеющая форму рамки краевая зона стекла предпочтительно не снабжена нагреваемым покрытием. Эта краевая зона часто называется также краевым удалением покрытия (в случае нанесенного на стекло покрытия) или задним вырезом (в случае покрытия на опорной пленке). За счет этого обеспечивается отсутствие контакта нагреваемого покрытия с окружающей атмосферой, за счет чего предотвращается коррозия, так как покрытие как бы герметизировано в промежуточном слое. Ширина свободной от покрытия краевой зоны составляет обычно от 0,5 мм до 20 мм, в частности, от 1 мм до 10 мм. Оптически заметный переход от покрытой к не покрытой зоне обычно закрыт покрывной печатью.

Сборные шины тока могут быть выполнены в виде напечатанной и подвергнутой вжиганию пасты, в частности пасты для трафаретной печати, или в виде полос электрически проводящей фольги. Если нагреваемое покрытие нанесено на поверхность стекла, то подходят оба варианта выполнения. Если нагреваемое покрытие нанесено на опорную пленку в промежуточном слое, то особенно пригодна электрически проводящая фольга. Подвергнутая вжиганию паста содержит по меньшей мере металлические частицы, предпочтительно частицы серебра и фритты стекла. Толщина слоя напечатанных сборных шин составляет предпочтительно от 5 мкм до 40 мкм, особенно предпочтительно от 10 мкм до 20 мкм. Напечатанные сборные шины такой толщины технически просто реализуемы и имеют хорошую проводимость. Электрически проводящая фольга содержит предпочтительно алюминий, медь, луженую медь, золото, серебро, цинк, вольфрам и/или олово или их сплавы, особенно предпочтительно медь. Толщина электрический проводящей фольги составляет предпочтительно от 10 мкм до 500 мкм, особенно предпочтительно от 30 мкм до 200 мкм, например, 50 мкм или 100 мкм. Сборные шины из электрически проводящей фольги этой толщины технически просто реализуемы и имеют хорошую проводимость. Электрически проводящая фольга может быть соединена электрически проводящим образом с нагреваемым покрытием непосредственно, с помощью припоя или с помощью электрически проводящего клея. Для улучшения проводящего соединения, между проводящим покрытием и сборной шиной может быть расположена, например, содержащая серебро паста.

Сборные шины тока обычно расположены вдоль двух противоположно лежащих боковых кромок стекла транспортного средства, обычно вдоль верхней кромки и вдоль нижней кромки. Обозначения верхняя кромка и нижняя кромка относятся здесь к ориентации в установленном состоянии стекла транспортного средства. Сборные шины имеют меньшее расстояние до указанных боковых кромок (среднее расстояние до указанных боковых кромок меньше, чем до всех других боковых кромок), и их направление прохождения повторяет по существу направление боковой кромки.

Длина сборных шин зависит от выполнения стекла транспортного средства, в частности, от длины кромки, вдоль которой расположена сборная шина, и может выбираться подходящей для каждого отдельного случая. Под длиной обычно имеющей вид полосы сборной шины понимается ее более длинный размер, который проходит по существу перпендикулярно направлению распространения тока. Ширина сборных шин составляет предпочтительно от 1 мм до 20 мм, особенно предпочтительно от 2 мм до 10 мм, за счет чего может достигаться хорошая нагревательная мощность.

Внутреннее стекло и наружное стекло состоят предпочтительно из стекла, особенно предпочтительно натриево-кальциевого стекла, которое хорошо зарекомендовало себя в качестве оконного стекла. Стекла могут состоять также из других сортов стекла, например, боросиликатного стекла или алюмосиликатного стекла. В качестве альтернативного решения, стекла могут быть в принципе изготовлены из пластмассы, в частности, поликарбоната (РС) или полиметилметакрилата (РММА).

Толщина стекол может изменяться в широких пределах и тем самым отлично согласовываться с требованиями в каждом отдельном случае. Предпочтительно, толщина наружного стекла и толщина внутреннего стекла составляет от 0,5 мм до 10 мм, особенно предпочтительно от 1 мм до 5 мм, совсем предпочтительно от 1,2 мм до 3 мм.

Наружное стекло, внутреннее стекло или промежуточный слой могут быть прозрачными и бесцветными, но также тонированными, замутненными или окрашенными. Коэффициент полного светопропускания через многослойное безопасное стекло составляет в предпочтительном варианте выполнения больше 70%, в частности, когда многослойное безопасное стекло является ветровым стеклом. Понятие коэффициент полного светопропускания относится к определенному в ECE-R 43, приложение 3, п. 9.1, способу для проверки прозрачности для света стекол транспортного средства. Наружное стекло и внутреннее стекло могут состоять из предварительно ненапряженного, частично предварительно напряженного или предварительно напряженного стекла.

Стекло транспортного средства предпочтительно изогнуто в одном или нескольких направлениях пространства, как это обычно для стекол транспортного средства, при этом типичные радиусы кривизны лежат в диапазоне от примерно 10 см до примерно 40 м. Однако многослойное стекло может быть также плоским, например, когда стекла предусмотрены для автобусов, поездов или тракторов.

Промежуточный слой образован по меньшей мере одной термопластичной пленкой. Термопластичная пленка содержит по меньшей мере один термопластичный полимер, предпочтительно этиленвинилацетат (EVA), поливинилбутирал (PVB) или полиуретан (PU) или их смеси или сополимеры или производные от них, особенно предпочтительно PVB. Толщина термопластичной пленки составляет предпочтительно от 0,2 мм до 2 мм, особенно предпочтительно от 0,3 мм до 1 мм, например, 0,38 мм или 0,76 мм.

Если нагреваемое покрытие расположено на опорной пленке, то эта опорная пленка расположена предпочтительно между двумя термопластичными пленками. Промежуточный слой содержит в этом случае по меньшей мере две термопластичные соединительные пленки и расположенную между ними опорную пленку с электрически нагреваемым покрытием.

Опорная пленка содержит предпочтительно по меньшей мере полиэтилентерефталат (РЕТ), полиэтилен (РЕ) или смеси или сополимеры или производные от них. Это особенно предпочтительно для простоты обращения, стабильности и оптических свойств опорной пленки. Опорная пленка имеет предпочтительно толщину от 5 мкм до 500 мкм, особенно предпочтительно от 10 мкм до 200 мкм и совсем предпочтительно от 12 мкм до 75 мкм. Опорные пленки этой толщины можно предпочтительно изготавливать в виде гибкой и одновременно стабильной пленки, которая проста в обращении.

Кроме того, согласно изобретению, предлагается способ изготовления нагреваемого ламинированного стекла транспортного средства для отделения внутреннего пространства транспортного средства от внешнего окружения. Способ содержит по меньшей мере следующие стадии способа:

(а) предоставление наружного стекла, термопластичного промежуточного слоя и внутреннего стекла, при этом наружное стекло, внутреннее стекло или термопластичный промежуточный слой снабжены электрически нагреваемым покрытием,

(b) соединение нагреваемого покрытия с по меньшей мере двумя предусмотренными для электрического соединения с обоими полюсами источника напряжения сборными шинами тока, так что за счет приложения напряжения питания через образованное по меньшей мере между двумя сборными шинами нагревательное поле проходит ток,

(с) соединение друг с другом наружного стекла и внутреннего стекла посредством ламинирования с помощью промежуточного слоя,

при этом перед или после ламинирования на или в стекле транспортного средства располагается по меньшей мере один металлический элемент так, что тепло из области нагревательного поля с повышенным генерированием тепла отводится с помощью теплопроводности металлического элемента.

Если нагреваемое покрытие наносится на поверхность одного из стекол, то штабель для ламинирования предпочтительно располагается так, что покрытие обращено к промежуточному слою. Промежуточный слой изготавливается в виде по меньшей мере одной пленки. Если покрытие выполняется на опорной пленке, то эта опорная пленка располагается для ламинирования предпочтительно между первой термопластичной пленкой и второй термопластичной пленкой. Термопластичные пленки образуют совместно с опорной пленкой промежуточный слой.

Нагреваемое покрытие наносится с помощью само по себе известных способов. Предпочтительно, нанесение покрытия осуществляется посредством поддерживаемого магнитным полем катодного распыления (Sputter). Это особенно предпочтительно относительно простого, быстрого, дешевого и равномерного нанесения покрытия. Опорные пленки с нагреваемыми покрытиями доступны также коммерчески, так что нет необходимости в собственном изготовлении опорной пленки с покрытием.

Нанесение сборных шин может осуществляться, например, посредством наложения, печати, пайки или склеивания.

Если стекло транспортного средства должно иметь изгиб, то наружное стекло и внутреннее стекло предпочтительно перед ламинированием подвергается процессу сгибания. Предпочтительно, наружное стекло и внутреннее стекло совместно (т.е. одновременно и с помощью одного и того же инструмент) конгруэнтно сгибаются, поскольку за счет этого форма стекол для выполняемого позже ламинирования оптимально согласованы друг с другом. Типичные температуры сгибания составляют от 500°С до 700°С. Сгибание предпочтительно осуществляется после нанесения нагреваемого покрытия на одно из стекол, поскольку нанесение покрытия на плоское стекло является технически проще, и дополнительно улучшаются оптические свойства покрытия за счет нагревания при сгибании, без необходимости применения отдельной темперирующей стадии.

Изготовление многослойного стекла посредством ламинирования осуществляется с помощью обычных, известных для специалистов в данной области техники методов, например, автоклавного способа, способа формования вакуумным мешком, способа формования вакуумным кольцом, способа обработки на каландре, вакуумного ламинирования или их комбинаций. При этом соединение наружного стекла с внутренним стеклом происходит обычно под воздействием тепла, вакуума и/или давления.

Если металлический элемент должен быть заламинирован в стекло транспортного средства, то он вкладывается в подходящем месте в штабель для ламинирования, например, между промежуточным слоем и наружным или внутренним стеклом или между двумя пленками промежуточного слоя. При этом металлический элемент может быть расположен непосредственно на нагреваемом покрытии или отделен от него с помощью по меньшей мере одной пленки промежуточного слоя. Металлический элемент может быть, в виде опции, фиксирован на одном из стекол или на одной пленке промежуточного слоя, например посредством склеивания, так что он не может скользить. Если металлический элемент должен наноситься на внутреннюю поверхность внутреннего стекла, то он предпочтительно наклеивается на поверхность.

Показано применение металлического элемента в нагреваемом ламинированном стекле транспортного средства для отвода тепла из области нагревательного поля с повышенным генерированием тепла с помощью теплопроводности.

Кроме того, изобретение содержит также применение стекла транспортного средства, согласно изобретению, в транспортных средствах для передвижения по земле, в воздухе или на воде, предпочтительно в безрельсовых транспортных средствах и, в частности, в качестве ветрового стекла.

Ниже приводится более подробное пояснение изобретения на основе примеров выполнения и со ссылками на прилагаемые чертежи, которые не ограничивают изобретение и на которых схематично и без соблюдения масштаба изображено:

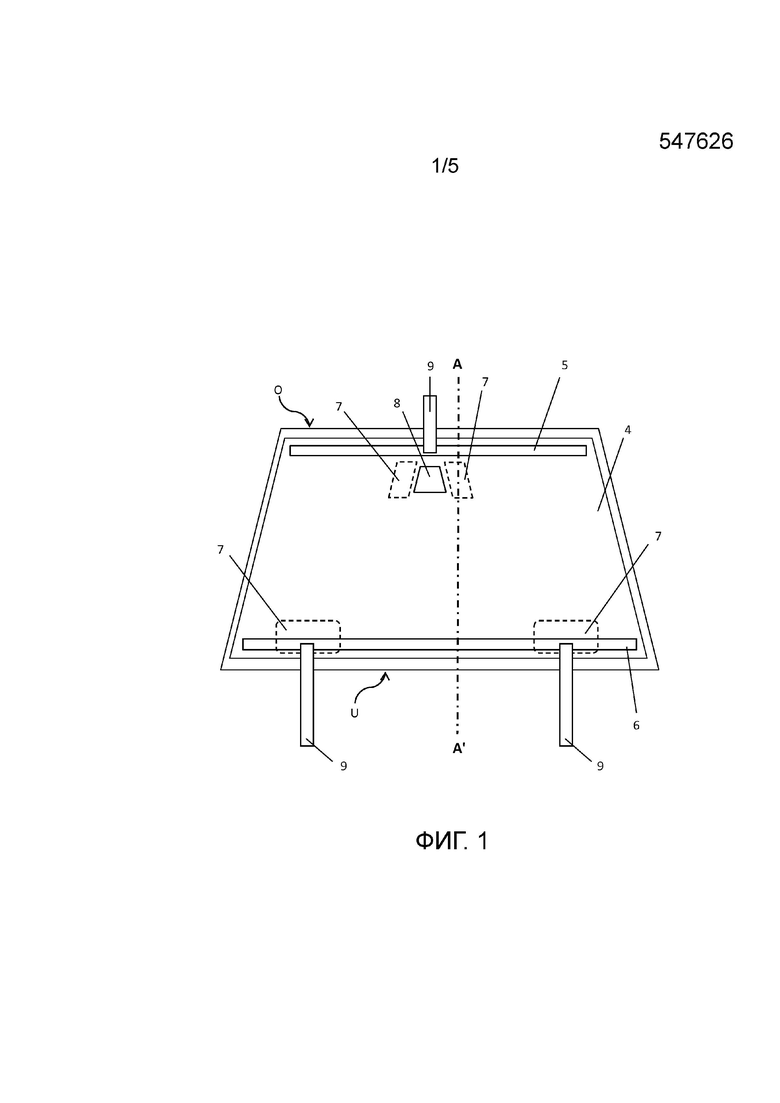

фиг.1 - вариант выполнения стекла транспортного средства, согласно изобретению, на виде сверху;

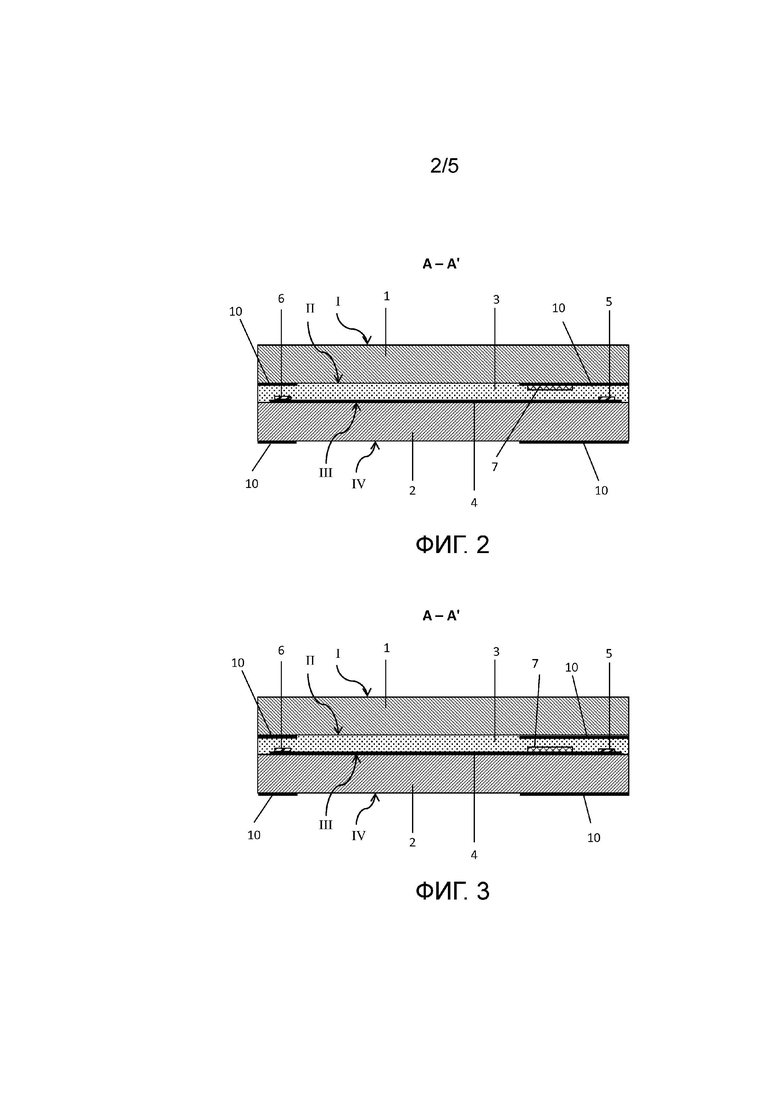

фиг.2 - разрез стекла транспортного средства по линии А-А' на фиг.1;

фиг.3 - разрез другого варианта выполнения стекла транспортного средства, согласно изобретению, по линии А-А' на фиг.1;

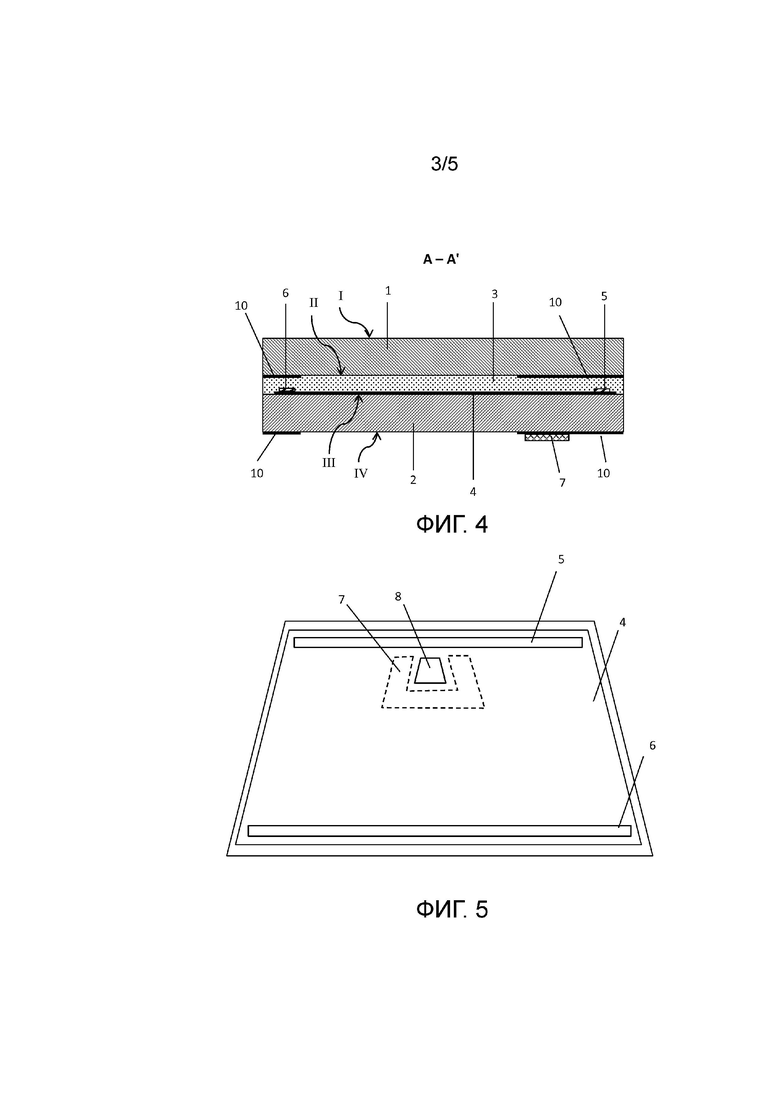

фиг.4 - разрез другого варианта выполнения стекла транспортного средства, согласно изобретению, по линии А-А' на фиг.1;

фиг.5 - другой вариант выполнения стекла транспортного средства, согласно изобретению, на виде сверху;

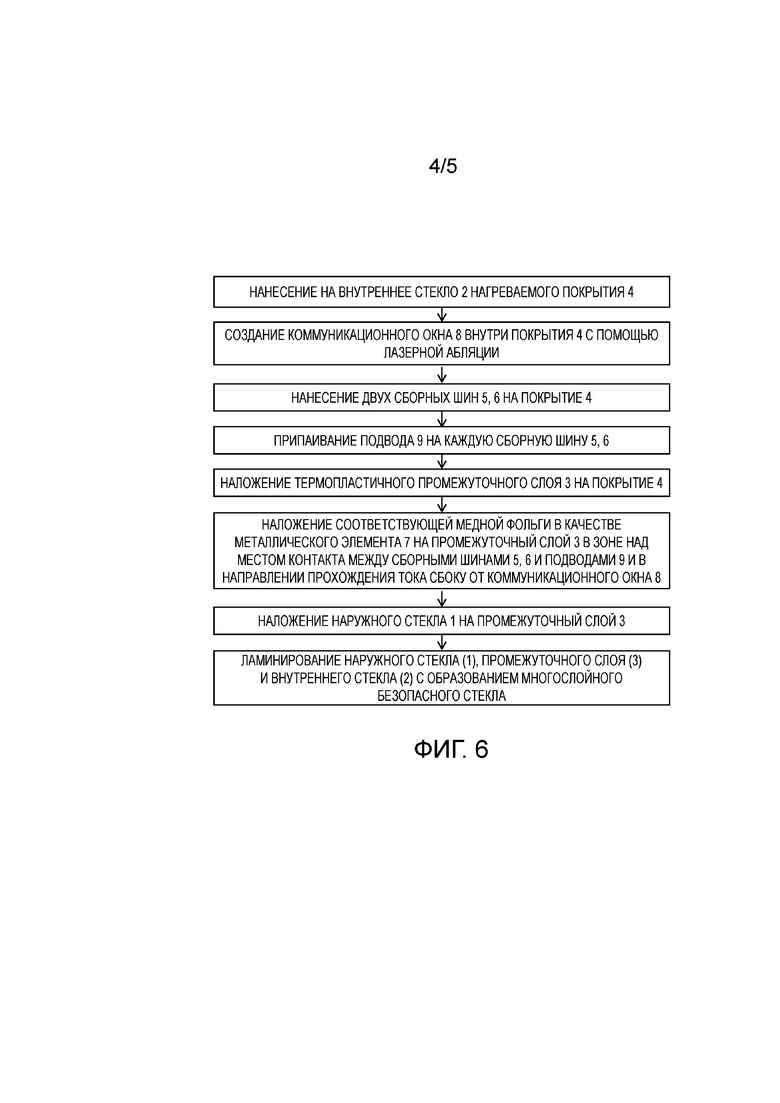

фиг.6 - блок-схема варианта выполнения способа, согласно изобретению; и

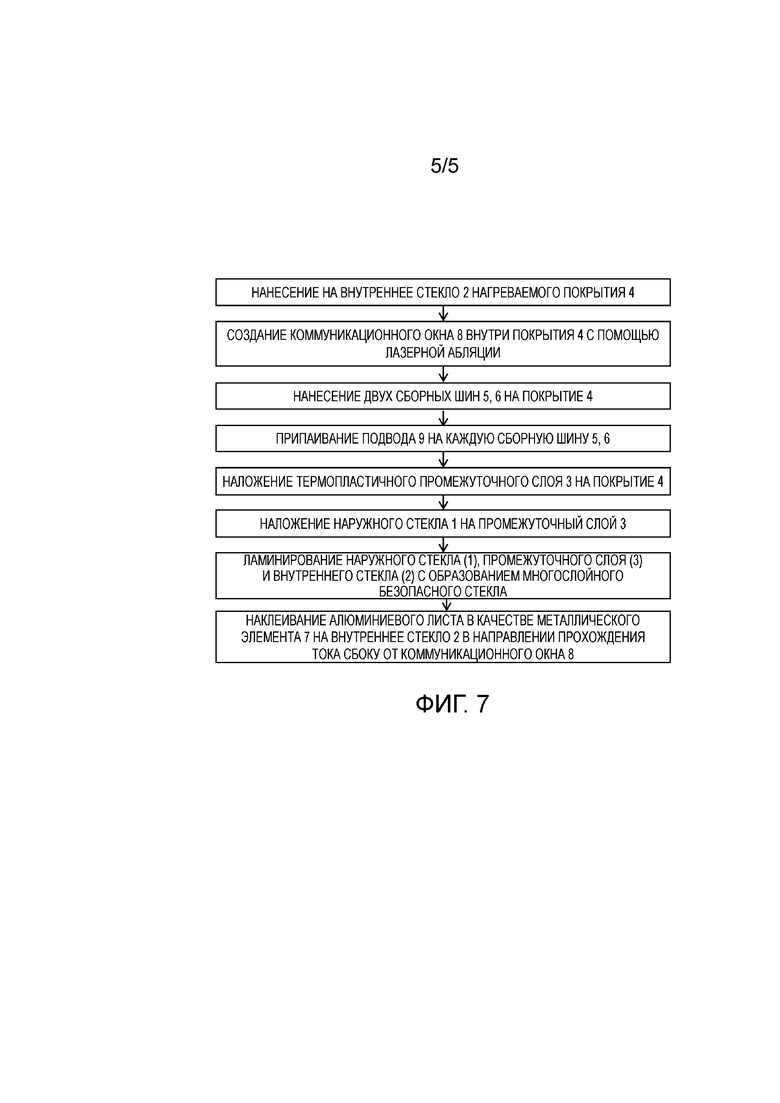

фиг.7 - блок-схема другого варианта выполнения способа, согласно изобретению.

На фиг.1 и 2 показана соответствующая деталь стекла транспортного средства, согласно изобретению. Стекло транспортного средства является ветровым стеклом легкового автомобиля и выполнено в виде многослойного стекла из наружного стекла 1 и внутреннего стекла 2, которые соединены друг с другом с помощью термопластичного промежуточного слоя 3. Наружное стекло 1 и внутреннее стекло 2 состоят из натриево-кальциевого стекла и имеют толщину, например, 2,1 мм. Промежуточный слой 3 образован из PVB-пленки с толщиной 0,76 мм.

На наружной поверхности III внутреннего стекла 2 нанесено нагреваемое покрытие 4. Нагреваемое покрытие 4 является, например, штабелем из нескольких слоев, который содержит три проводящих серебряных слоя, которые отделены друг от друга с помощью нескольких диэлектрических слоев. Нагреваемое покрытие является прозрачным, так что прозрачность стекла не ухудшается в такой мере, что стекло становится не пригодным в качестве ветрового стекла. На нагреваемое покрытие 4 нанесены для его электрического контактирования две сборные шины 5, 6 тока. Сборные шины 5, 6 образованы в виде имеющих ширину примерно 5 мм полос напечатанной и подвергнутой обжигу пасты для трафаретной печати с частицами серебра и фриттами стекла. Первая сборная шина 5 расположена вдоль и вблизи верхней кромки О стекла транспортного средства, вторая сборная шина 6 расположена вдоль и вблизи нижней кромки U. В положении установки ветрового стекла верхняя кромка О обращена вверх (кромка крыши), а нижняя кромка U обращена вниз к земле (кромка двигателя). Сборные шины 5, 6, в свою очередь, находятся в электрическом контакте с подводами 9, с помощью которых реализовано соединение сборных шин 5, 6 с полюсами внешнего источника напряжения. Подводы 9 являются или содержат проводящую медную фольгу, которая наложена на зону сборных шин 5, 6 и, необязательно, припаяна. Вторая сборная шина 6 вдоль нижней кромки U контактируется с помощью двух таких подводов 9.

С помощью сборных шин 5, 6 ток вводится в нагреваемое покрытие 4 не точечно, а с распределением по ширине сборных шин 5, 6. Ток проходит через нагреваемое покрытие 4 в зоне между сборными шинами 5, 6, за счет чего эта зона нагревается, и образуется нагревательное поле, которое покрывает центральную область обзора стекла. Таким образом, область обзора стекла может быть при необходимости удобно освобождена от обледенения или влаги.

Покрытие 4 нанесено на всю поверхность III, за исключением окружной краевой зоны с шириной 10 мм и коммуникационного окна 8. Коммуникационное окно 8 расположено в нагревательном поле между сборными шинами 5, 6 вблизи верхней сборной шины 5 и является свободной от покрытия зоной. Коммуникационное окно обеспечивает прохождение электромагнитного излучения через стекло транспортного средства, которое иначе отражалось бы от покрытия 4. Таким образом, может работать, например, установленный на внутреннем стекле 2 датчик или осуществляться обмен радиоданными во внутреннем пространстве транспортного средства.

Нагревательная мощность такого стекла не является гомогенной по всему нагревательному полю. Вместо этого имеются обычно зоны с повышенным генерированием тепла и зоны с меньшим генерированием тепла. Зоны с повышенным генерированием тепла (горячие точки) могут приводить в худшем случае к ожогам, когда со стеклом соприкасается человек, или даже к повреждениям стекла. Поэтому целью данного изобретения является предотвращение зон повышенного генерирования тепла и улучшение гомогенности нагревательного поля.

Зона с повышенным генерированием тепла возникает в окружении мест контакта между подводами 9 и сборными шинами 5, 6. А именно, сверхпропорциональная доля вхождения электрического тока в покрытие 4 происходит в этих местах контакта.

Для отвода тепла из зон повышенного генерирования тепла, стекло транспортного средства имеет металлические элементы 7. Металлические элементы 7 выполнены в виде медной фольги с толщиной примерно 50 мкм и заламинированы в стекло транспортного средства, при этом они расположены на внутренней поверхности II наружного стекла 1, т.е. между наружным стеклом 1 и термопластичным промежуточным слоем 3. Каждое место контакта между нижней сборной шиной 6 и подводами 9 снабжено таким металлическим элементом, который расположен с перекрытием места контакта и проходит оттуда несколько сантиметров в направлении середины стекла. Проекция металлического элемента 7 на покрытие 4 образует участок поверхности, который содержит зону повышенного генерирования тепла, а также зону относительно меньшего генерирования тепла. Металлический элемент 7 является проводящим тепло. Он нагревается в зоне повышенного генерирования тепла и отводит тепло в области меньшего генерирования тепла. За счет этого гомогенизируется распределение тепла, и предотвращается горячая точка в зоне подводов 9. В зоне места контакта между верхней сборной шиной 5 и ее подводом 9 может быть также, естественно, расположен металлический элемент 7, который на фигурах не изображен для ясности.

Другие зоны повышенного генерирования тепла возникают в связи с коммуникационным окном 8. Поскольку ток должен по сторонам огибать коммуникационное окно 8, то поток тока концентрируется вблизи боковых краев коммуникационного окна 8, где образуются горячие точки. Поэтому в направлении прохождения тока сбоку от коммуникационного окна 8 на обеих сторонах установлен другой металлический элемент 7. Металлические элементы 7 имеют расстояние в несколько миллиметров до коммуникационного окна 8 и проходят несколько сантиметров от коммуникационного окна. Таким образом, с помощью металлических элементов 7 может отводиться чрезмерное тепло из окружения коммуникационного окна 8, за счет чего предотвращаются горячие точки.

Металлические элементы, так же как и сборные шины 5, 6 расположены в зонах стекла транспортного средства, которые снабжены не прозрачной покрывной печатью 10. Покрывная печать 10 для ясности не изображена на фиг.1. Она проходит вдоль края стекла с шириной примерно 10 см, а также вокруг коммуникационного окна 8. Покрывная печать 10 нанесена на поверхность II и поверхность IV. За счет этого заламинированные металлические элементы 7 закрыты на обеих сторонах и не видны снаружи.

На фиг.3 показан в разрезе альтернативный вариант выполнения стекла транспортного средства, согласно изобретению. Он отличается от поясненного выше варианта выполнения тем, что металлический элемент 7 (медная фольга) расположен на наружной поверхности III внутреннего стекла 2 и тем самым непосредственно на нагреваемом покрытии 4. Поскольку самый верхний слой покрытия 4 является диэлектрическим слоем Si3N4, то нагревательное действие покрытия 4 не претерпевает отрицательного влияния, хотя металлический элемент 7 является электрически проводящим. Таким образом, металлический элемент 7 можно просто накладывать на покрытие 4 без особых мер предосторожности. В виде опции, металлический элемент 7 может также иметь изолирующее покрытие, например, прозрачный лак.

На фиг.4 показан в разрезе другой вариант выполнения стекла транспортного средства, согласно изобретению. Металлический элемент 7 наклеен на внутреннюю поверхность IV внутреннего стекла 2. Металлический элемент 7 выполнен в виде алюминиевого- стального листа с толщиной примерно 7 мм. Проводящее тепло действие металлического элемента 7 проходит также через внутреннее стекло 2, так что и это расположение является эффективным. Металлический элемент 7 может быть также установленным лишь для этой цели металлическим листом. Однако в качестве металлического элемента 7 может применяться также и без того имеющийся конструктивный элемент, в частности, держатель датчика, который расположен позади коммуникационного окна 8 и работа которого обеспечивается коммуникационным окном 8.

На фиг.5 показан на виде сверху другой вариант выполнения стекла транспортного средства, согласно изобретению. Здесь также с коммуникационным окном 8 согласован металлический элемент 7, с целью предотвращения горячих точек. В отличие от варианта выполнения на фиг.1, металлический элемент 7 расположен не только сбоку коммуникационного окна 8, но проходит также вдоль обращенной от наиболее близко лежащей сборной шины 5 кромки коммуникационного окна 8, так что коммуникационное окно 8 с трех сторон окружено металлическим элементом 7. За счет такого выполнения чрезмерное тепло, которое создается сбоку коммуникационного окна 8, частично направляется в зону под коммуникационным окном 8. Эта зона электрически «затеняется» коммуникационным окном 8, так что здесь имеется только небольшое генерирование тепла. Металлический элемент 7 значительно способствует гомогенизации профиля тепла тем, что он целенаправленно отводит тепло из горячей точки в область, в которой требуется улучшенное нагревательное действие.

На фиг.6 показана блок-схема примера выполнения способа, согласно изобретению, изготовления нагреваемого ламинированного стекла транспортного средства, согласно фиг.2.

На фиг.7 показана блок-схема другого примера выполнения способа, согласно изобретению, изготовления нагреваемого ламинированного стекла транспортного средства, согласно фиг.4.

Примеры

Были исследованы различные ветровые стекла с нагреваемым покрытием и коммуникационным окном 8. После 12 минут нагревательного действия выполнялась термография и определялась максимальная температура Tmax на стекле (горячая точка). В качестве сравнительной системы 1 служило стекло без металлического элемента 7. В примерах выполнения изобретения чрезмерное тепло из горячей точки в окружении коммуникационного окна отводилось с помощью различных металлических элементов 7: заламинированной фольги из алюминия, заламинированной фольги из меди и наклеенной на сторону IV так называемого «брекета» (крепежного приспособления для навесных элементов) из чугуна. Измерительные значения сведены в таблицу 1, при этом ΔТ обозначает разницу максимальной температуры относительно сравнительной системы 1.

Таблица 1

Из таблицы следует, что все варианты выполнения приводят к значительному понижению температуры горячей точки. Критически максимальные температуры могут предотвращаться, и гомогенизируется распределение тепла. Это является большими преимуществами изобретения.

Перечень позиций

1 Наружное стекло

2 Внутреннее стекло

3 Термопластичный промежуточный слой

4 Электрически проводящее покрытие

5 Сборная шина

6 Сборная шина

7 Металлический элемент

8 Свободная от покрытия зона, коммуникационное окно

9 Подвод к сборной шине

10 Непрозрачная покрывная печать

О Верхняя кромка

U Нижняя кромка

I Наружная поверхность наружного стекла

II Внутренняя поверхность наружного стекла

III Наружная поверхность внутреннего стекла

IV Внутренняя поверхность внутреннего стекла

A-A' Линия разреза

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБОГРЕВАЕМОЕ МНОГОСЛОЙНОЕ СТЕКЛО С ТОНКИМ ВНУТРЕННИМ СТЕКЛОМ И ТОНКИМ ВНЕШНИМ СТЕКЛОМ | 2016 |

|

RU2690459C1 |

| ИСКЛЮЧЕНИЕ МЕСТ ПЕРЕГРЕВА У КОНЦЕВЫХ ЧАСТЕЙ ЭЛЕКТРИЧЕСКИХ ШИН НАГРЕВАЕМОГО ПРОЗРАЧНОГО ЭЛЕМЕНТА, ИМЕЮЩЕГО ЭЛЕКТРИЧЕСКИ ПРОВОДЯЩИЙ ЭЛЕМЕНТ | 2003 |

|

RU2292675C2 |

| СТЕКЛО СО СБОРНЫМИ ШИНАМИ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И ТРАНСПОРТНОЕ СРЕДСТВО С ТАКИМ СТЕКЛОМ | 2019 |

|

RU2765961C1 |

| ГЕРМЕТИЗАЦИЯ КРОМОК СЛОИСТОГО ПРОЗРАЧНОГО ЭЛЕМЕНТА | 2003 |

|

RU2315021C2 |

| ЭЛЕКТРООБОГРЕВАЕМОЕ МНОГОСЛОЙНОЕ СТЕКЛО, ИМЕЮЩЕЕ ЕМКОСТНУЮ ОБЛАСТЬ КОММУТАЦИИ | 2016 |

|

RU2696979C1 |

| СИСТЕМА СТЕКЛА, ВКЛЮЧАЮЩАЯ В СЕБЯ ОБОГРЕВАЕМОЕ МНОГОСЛОЙНОЕ СТЕКЛО, ИМЕЮЩЕЕ ЕМКОСТНУЮ ОБЛАСТЬ КОММУТАЦИИ | 2016 |

|

RU2701519C1 |

| МНОГОСЛОЙНОЕ СТЕКЛО С ОСВЕЩЕНИЕМ | 2016 |

|

RU2684371C1 |

| ВЕТРОВОЕ СТЕКЛО С ЭЛЕКТРИЧЕСКИ РЕГУЛИРУЕМЫМ СОЛНЦЕЗАЩИТНЫМ ЭКРАНОМ | 2017 |

|

RU2704080C1 |

| СПОСОБ ПАЙКИ И ПАЯЛЬНЫЕ СОСТАВЫ | 2004 |

|

RU2351477C2 |

| СИСТЕМА ОТОБРАЖЕНИЯ НА ЛОБОВОМ СТЕКЛЕ | 2017 |

|

RU2704333C1 |

Изобретение относится к нагреваемому ламинированному стеклу транспортного средства для отделения внутреннего пространства транспортного средства от внешнего окружения. Содержит наружное стекло и внутреннее стекло, которые соединяют друг с другом с помощью термопластичного промежуточного слоя, и электрически нагреваемое покрытие, которое электрически соединено с по меньшей мере двумя сборными шинами. При приложении напряжения питания нагревательный ток проходит через образованное между по меньшей мере двумя сборными шинами нагревательное поле. Стекло снабжено по меньшей мере одним металлическим элементом, который расположен внутри или на стекле транспортного средства. Тепло из области нагревательного поля с повышенным генерированием тепла отводится с помощью теплопроводности металлического элемента. Изобретение обеспечивает создание ламинированного стекла транспортного средства с улучшенным распределением тепла, которое является простым и экономичным в изготовлении. 3 н. и 12 з.п. ф-лы, 7 ил., 1 табл.

1. Нагреваемое ламинированное стекло транспортного средства для отделения внутреннего пространства транспортного средства от внешнего окружения, содержащее наружное стекло (1) и внутреннее стекло (2), которые соединены друг с другом с помощью термопластичного промежуточного слоя (3), и электрически нагреваемое покрытие (4), которое электрически соединено с по меньшей мере двумя предусмотренными для электрического соединения с обоими полюсами источника напряжения сборными шинами (5, 6) так, что за счет приложения напряжения питания через образованное между указанными по меньшей мере двумя сборными шинами (5, 6) нагревательное поле проходит нагревательный ток,

при этом стекло транспортного средства снабжено по меньшей мере одним металлическим элементом (7), который расположен в или на стекле транспортного средства так, что тепло из области нагревательного поля с повышенным генерированием тепла отводится с помощью теплопроводности металлического элемента (7).

2. Стекло транспортного средства по п. 1, в котором металлический элемент (7) является фольгой, металлическим листом или литой частью.

3. Стекло транспортного средства по п. 1 или 2, в котором проекция металлического элемента (7) на нагреваемое покрытие (4) соответствует зоне нагреваемого покрытия (4), которая имеет нагревательную мощность, которая по меньшей мере на 15% больше средней нагревательной мощности нагревательного поля.

4. Стекло транспортного средства по любому из пп. 1-3, которое имеет между сборными шинами (5, 6) ограниченную по месту зону (8), которая свободна от нагреваемого покрытия (4), при этом металлический элемент расположен в направлении прохождения тока сбоку от указанной зоны (8), предпочтительно по обе стороны.

5. Стекло транспортного средства по любому из пп. 1-3, в котором металлический элемент (7) перекрывает место контакта между сборной шиной (5, 6) и соединенным с ней электрическим подводом (9).

6. Стекло транспортного средства по любому из пп. 1-5, в котором металлический элемент (7) заламинирован в стекло транспортного средства.

7. Стекло транспортного средства по п. 6, в котором металлический элемент (7) расположен на нагреваемом покрытии (4) и имеет, в виде опции, изолирующее покрытие.

8. Стекло транспортного средства по п. 6, в котором металлический элемент (7) отделен от нагреваемого покрытия (4) с помощью материала промежуточного слоя (3).

9. Стекло транспортного средства по любому из пп. 1-5, в котором металлический элемент (7) расположен на внутренней поверхности (IV) внутреннего стекла (2).

10. Стекло транспортного средства по п. 9, в котором металлический элемент (7) является металлическим листом или литой частью, которая выполнена с охлаждающими ребрами.

11. Стекло транспортного средства по любому из пп. 1-10, в котором металлический элемент (7) расположен в зоне стекла транспортного средства, которая снабжена непрозрачной покрывной печатью (10).

12. Стекло транспортного средства по любому из пп. 1-11, в котором нагреваемое покрытие (4) расположено на обращенной к термопластичному промежуточному слою (3) поверхности (II, III) наружного стекла (1) или внутреннего стекла (2), или на опорной пленке внутри промежуточного слоя (3).

13. Стекло транспортного средства по любому из пп. 1-12, в котором сборные шины (5, 6) образованы в виде подвергнутой вжиганию печатной пасты, которая предпочтительно содержит частицы серебра и фритты стекла, или в виде полосы электрически проводящей фольги, которая предпочтительно содержит медь.

14. Способ изготовления нагреваемого ламинированного стекла транспортного средства для отделения внутреннего пространства транспортного средства от внешнего окружения, содержащий:

(а) предоставление наружного стекла (1), термопластичного промежуточного слоя (3) и внутреннего стекла (2), при этом наружное стекло (1), внутреннее стекло (2) или промежуточный слой (3) снабжены электрически нагреваемым покрытием (4),

(b) соединение нагреваемого покрытия (4) с по меньшей мере двумя предусмотренными для электрического соединения с обоими полюсами источника напряжения сборными шинами (5, 6), так что за счет приложения напряжения питания через образованное между по меньшей мере двумя сборными шинами (5, 6) нагревательное поле проходит нагревательный ток,

(с) соединение друг с другом наружного стекла (1) и внутреннего стекла (2) с помощью промежуточного слоя (3) посредством ламинирования,

при этом перед или после ламинирования на или в стекле транспортного средства располагают по меньшей мере один металлический элемент (7) так, что тепло из области нагревательного поля с повышенным генерированием тепла отводится с помощью теплопроводности металлического элемента (7).

15. Применение стекла транспортного средства по любому из пп. 1-13 в транспортных средствах для передвижения по земле, в воздухе или на воде, предпочтительно в безрельсовых транспортных средствах и, в частности, в качестве ветрового стекла.

| DE 102007008833 A1, 28.08.2008 | |||

| WO 03024155 A2, 20.03.2003 | |||

| JP 2002020142 A, 23.01.2002 | |||

| WO 2007015861 A3, 28.06.2007. |

Авторы

Даты

2019-03-26—Публикация

2016-09-29—Подача