Изобретение относится к обогреваемому многослойному стеклу с тонким внутренним стеклом и тонким внешним стеклом, способу его получения и его применению.

Многослойные стекла достаточно известны как стекла для остекления в производстве транспортных средств. Обычно они состоят из двух стекол толщиной от 2 мм до 3 мм, которые с помощью термопластичного промежуточного слоя соединены друг с другом. Такие многослойные стекла в частности применяют как лобовые стекла и стекла для крыш, а также как боковые стекла и задние стекла.

В настоящее время автомобильная промышленность стремится уменьшить вес транспортных средств, что связано с сокращением потребления топлива. Значительный вклад в это может внести уменьшение веса стекол, что достигается, в частности, за счет снижения толщины стекол. Такие тонкие стекла имеют, в частности, толщину менее 2 мм. Однако, несмотря на уменьшенную толщину стекол должны быть удовлетворены требования по стабильности и стойкости к разрушению стекол.

В EP 2421704 B1 раскрывают облегченные многослойные стекла, у которых прочность к ударам камней значительно повышена благодаря несимметричной конструкции комбинированного материала. Таким образом, стекло удовлетворяет высоким требованиям к безопасности остекления в автомобилях (ECE-R 43:2004) в отношении механической жесткости и прочности, а также ударопрочности.

В современных автомобилях, как правило, используются обогреваемые лобовые стекла, боковые стекла или задние стекла, чтобы сохранять окна автомобиля свободными от льда и конденсата. Имеющиеся в стекле нагревательные элементы не должны быть видны или должны быть еле заметны наблюдателю, как по эстетическим причинам, так и по соображениям безопасности. Поле обзора лобового стекла на должно быть ограничено в соответствии с требованиями законодательства. Проволочные нагревательные элементы в лобовых стеклах хотя и соответствуют этим нормативным требованиям, но провода особенно в темноте и при свете, падающем навстречу, вызывают отражения, которые мешают наблюдателю. В последние годы, особенно в автомобильной области, применяют усиленные стекла с отражающим инфракрасный свет электропроводящим покрытием. Такие покрытия, с одной стороны, обладают хорошей электропроводностью, которая позволяет нагревать стекло, и с другой стороны также свойствами отражения инфракрасного света, которые снижают нежелательный нагрев внутреннего пространства в результате воздействия солнечных лучей. Таким образом, эти многослойные системы имеют особое значение не только относительно аспектов безопасности, таких как полная видимость, но и экологических, таких как снижение выбросов загрязняющих веществ, и относительно улучшения комфорта автомобиля. Некоторые примеры таких функциональных покрытий представляют собой, например, IR-отражающие покрытия или нагреваемые покрытия. Отражающие тепловое излучение покрытия известны, например, из EP 2141135A1, WO 2010115558 A1 и WO 2011105991 A1, нагреваемые покрытия, например, из WO 03/024155 A2, US 2007/0082219 A1 и US 2007/0020465 A1. Кроме того, в области нагреваемых покрытий произошли дальнейшие улучшения, которые снижают поверхностное сопротивление и, таким образом, обеспечивают более высокую теплопроизводительность стекла. В WO 2013/104439 и WO 2013/104438 раскрывают электропроводящее покрытие, включающее набор слоев из по меньшей двух проводящих слоев, а также нескольких диэлектрических слоев. Эти покрытия обладают очень низким поверхностным сопротивлением, например, 0,7 Ом/см2 и, таким образом, очень хорошо пригодны для обогревания стекол с большой поверхностью. Обычно данные покрытия наносят на стекло из многослойного стекла, в частности, с помощью катодного напыления (ионное распыление).

В связи с высоким уровнем воздействия на окружающую среду и повышением строгости требований к защите окружающей среды, желательно снизить выбросы загрязняющих веществ от транспортных средств. С одной стороны, это может происходить косвенно за счет снижения веса компонентов автомобиля и, с другой стороны, непосредственно за счет снижения расхода топлива. В расход топлива транспортных средств, в частности, вносят вклад интегрированные в автомобиль потребители, такие как кондиционеры или обогреваемые стекла. Таким образом, особенно желательно снизить потребление энергии обогреваемыми стеклами автомобиля.

В WO 2015/158464 описано многослойное стекло с внутренним стеклом с толщиной от 0,1 мм до 0,4 мм. В WO 2015058885 описано многослойное стекло, у которого функциональное покрытие расположено на несущем слое.

В основе данного изобретения лежит задача предоставить обогреваемое многослойное стекло со сниженным энергопотреблением при таком же уровне нагрева, которое имеет достаточную стабильность и стойкость к разрушению, для применения в производстве транспортных средств, а также способ его получения и применения.

Задачу данного изобретения решают согласно данному изобретению с помощью многослойного стекла согласно п. 1 формулы изобретения, способа его получения согласно п. 12 формулы изобретения, и его применения согласно п. 15 формулы изобретения. Предпочтительные варианты осуществления следуют из зависимых пунктов формулы изобретения.

Многослойное стекло по изобретению представляет собой предпочтительно многослойное стекло для транспортных средств (многослойное стекло транспортного средства). Многослойное стекло предназначено для того, чтобы в проеме, особенно в оконном проеме автомобиля, отделять внутреннее пространство от внешней среды.

Многослойное стекло (или многослойное оконное стекло) включает по меньшей мере одно внутреннее стекло (внутреннюю панель), одно внешнее стекло (внешнюю панель) и термопластичный промежуточный слой, который соединяет внутреннее стекло с внешним стеклом, а также электрически нагревающее покрытие на внутренней стороне внутреннего стекла или внутренней стороне внешнего стекла. Внутренняя сторона внутреннего стекла является направленной в сторону термопластичного промежуточного слоя поверхностью внутреннего стекла, в то время как внешняя сторона внутреннего стекла при монтаже ориентируется в сторону внутреннего пространства транспортного средства. Внутренняя сторона внешнего стекла также направлена в сторону термопластичного промежуточного слоя, в то время как внешняя сторона внешнего стекла направлена в окружающую транспортное средство среду. Внутреннее стекло и внешнее стекло состоят из стекла. Толщина внутреннего стекла составляет меньше или равно 1,4 мм, а толщина внешнего стекла составляет меньше или равно 1,8 мм.

Комбинация электрически нагреваемого покрытия с многослойным стеклом с таким тонким внутренним стеклом и тонким внешним стеклом особенно предпочтительна, так как за счет уменьшения толщины материала снижается масса нагреваемого материала, что позволяет снизить потребление энергии при сохранении тепловой мощности. Кроме того, многослойное стекло по изобретению имеет достаточную стабильность и стойкость к разрушению для применения в производстве транспортных средств.

Внутренним стеклом в контексте данного изобретения обозначают обращенное к внутреннему пространству (внутреннему пространству транспортного средства) стекло многослойного стекла. Внешним стеклом обозначают обращенное к окружающей среде стекло.

Оказалось, что многослойное стекло с заявленной толщиной наружного стекла и внутреннего стекла обладает удивительно высокой стабильностью и стойкостью к разрушению, в частности, стойкостью к царапинам и ударам камней. То есть, внутреннее стекло может иметь значительно меньшую толщину, чем предполагалось ранее. Стабильность и стойкость к разрушению многослойного стекла обусловлена согласно данному изобретению выбором толщины наружного стекла и выраженной асимметрией внешнего и внутреннего стекол по толщине. Неожиданно оказалось, что предлагаемое многослойное стекло отвечает высоким требованиям безопасности в области транспортных средств. Соответствие этим требованиям обычно проверяют с помощью стандартных тестов на разлом, удар и царапание, например, с помощью испытания с падающим шариком согласно ECE R43.

Многослойное стекло по изобретению особенно предпочтительно представляет собой лобовое стекло автомобиля.

В предпочтительном варианте осуществления внутреннее стекло представляет собой предварительно гнутое стекло, то есть стекло, которое перед ламинированием в многослойное стекло подвергают термическому гнутью. Хотя внутреннее стекло принципиально может не быть предварительно гнутым стеклом, оно по причине его небольшой толщины при ламинировании принимает форму внешнего стекла. Однако предпочтительно, в частности, в случае так называемого трехмерного гнутья в нескольких направлениях пространства, применять предварительно гнутое внутреннее стекло, так как таким образом желаемая форма может быть достигнута с небольшими оптическими искажениями. Так как процесс гнутья оставляет характерный след в структуре стекла, специалист может отличить предварительно гнутое и предварительно не гнутое стекло путем визуального осмотра.

Более толстое внешнее стекло согласно данному изобретению предварительно гнуто. Внешнее стекло и внутреннее стекло предпочтительно конгруэнтно предварительно изогнуты, то есть они имеют одинаковый изгиб.

Внутреннее стекло может, например, иметь толщину 0,2 мм, 0,3 мм, 0,4 мм, 0,5 мм, 0,6 мм, 0,7 мм, 0,8 мм, 0,9 мм, 1,0 мм, 1,1 мм, 1,2 мм, 1,3 мм или 1,4 мм.

Внешнее стекло может, например, иметь толщину 0,7 мм, 0,8 мм, 0,9 мм, 1,0 мм, 1,1 мм, 1,2 мм, 1,3 мм, 1,4 мм, 1,5 мм, 1,6 мм, 1,7 мм или 1,8 мм.

Внутреннее стекло предпочтительно имеет толщину от 0,2 мм до 1,4 мм, особенно предпочтительно от 0,5 мм до 1,2 мм, в частности от 0,6 мм до 1,0 мм. Внешнее стекло предпочтительно имеет толщину от 0,7 мм до 1,4 мм, от 0,7 мм до 1,8 мм, особенно предпочтительно от 1,2 мм до 1,7 мм. Эти области предпочтительны для получения небольшого веса многослойного стекла при высокой стабильности и стойкости к разрушению. В предпочтительном варианте осуществления данного изобретения внешнее стекло не закалено, в частности химически не закалено, а толщина внешнего стекла находится в области от 0,7 мм до 1,4 мм.

Относительно стабильности многослойного стекла, снижения веса стекла и снижения требуемой мощности нагрева следующие комбинации толщин стекол оказались особенно предпочтительными:

a) Внешнее стекло 1,8 мм, а внутреннее стекло 1,4 мм

b) Внешнее стекло 1,6 мм, а внутреннее стекло 0,7 мм

c) Внешнее стекло 1,6 мм, а внутреннее стекло 0,3 мм

d) Внешнее стекло 0,7 мм, а внутреннее стекло 0,7 мм

В особенно предпочтительном варианте осуществления данного изобретения внешнее стекло и внутреннее стекло имеют разную толщину, при этом внешнее стекло толще, чем внутреннее стекло. Эта асимметрия толщины между внешним стеклом и внутренним стеклом обеспечивает высокую стабильность.

В этом смысле особенно асимметричная комбинация внутреннего стекла с толщиной меньше или равной 0,4 мм и внешнего стекла с толщиной больше или равно 1,5 мм оказалась особенно выгодной относительно стабильности и прочности к ударам камней. Таким образом, достигают очень большой экономии веса по сравнению со стеклами с обычной толщиной и при этом получают многослойное стекло с достаточно высокой прочностью для применения в производстве транспортных средств, в частности в качестве лобовых стекол. Кроме того, за счет уменьшения толщины стекла существенно снижается расход энергии на нагрев стекла. В данной области комбинацию 1,6 мм толщины внешнего стекла и 0,3 мм толщины внутреннего стекла следует отметить как особенно выгодную относительно упомянутых эффектов.

В другом предпочтительном варианте осуществления внешнее стекло и внутреннее стекло имеют одинаковую толщину. Такая комбинация может быть выгодна с точки зрения максимально возможной экономии веса, например, при толщине стекла менее 1 мм.

В одном предпочтительном варианте осуществления данного изобретения внешнее стекло представляет собой не закаленное стекло. Наружное стекло может подвергаться таким нагрузкам, как удары камней. Если камень, особенно мелкий, острый попадает на стекло, он может проникнуть через его поверхность. В случае предварительно закаленного стекла камень может проникнуть в зону напряжения внутри стекла, что может привести к растрескиванию стекла. Не закаленное внешнее стекло имеет широкую зону напряжения сжатия и низкое напряжение растяжения, что делает его менее чувствительным к удару острого тела. Поэтому не закаленное внешнее стекло в целом очень выгодно с точки зрения безопасности водителя и пассажиров.

В одном предпочтительном варианте осуществления данного изобретения внешнее стекло содержит натриево-кальциевое стекло или боросиликатное стекло, в частности натриево-кальциевое стекло. Натриево-кальциевое стекло является экономически выгодными и хорошо зарекомендовало себя для применения в транспортных средствах.

В одном предпочтительном варианте осуществления данного изобретения внутреннее стекло представляет собой химически закаленное стекло. Благодаря закаливанию внутреннее стекло получает особенную стойкость к разрушению и стойкость к царапинам. Для очень тонкого стекла, которое согласно данному изобретению предусмотрено в качестве внутреннего стекла, химическое закаливание лучше пригодно, чем термическое закаливание. Так как термическое закаливание основано на разнице температур между зоной поверхности и средней зоной, для термического закаливания требуется минимальная толщина стекла. Достаточные напряжения, как правило, могут быть достигнуты с помощью стандартных устройств для термического закаливания для стекла с толщиной от примерно 2,5 мм. При меньшей толщине стекла, как правило, не могут быть достигнуты требуемые значения напряжений (см., например, ECE-правило 43). При химическом закаливании с помощью ионного обмена изменяется химический состав стекла в области поверхности, при этом ионный обмен ограничен диффузией в поверхностной зоне. Поэтому химическое закаливание особенно пригодно для тонких стекол. Для химического закаливания также применяют обозначения: химическое предварительное напряжение, химическое повышение твердости или химическое упрочнение.

Стабильность внутреннего стекла может быть улучшена с помощью соответствующих значений напряжения и локального распределения напряжения, которое генерируются путем встраивания ионов в случае химического закаливания.

Химически закаленное внутреннее стекло предпочтительно имеет напряжение сжатия поверхности больше 100 МПа, предпочтительно больше 250 МПа и особенно предпочтительно больше 350 МПа.

Глубина напряжения сжатия стекла составляет в частности по меньшей мере одну десятую его толщины, предпочтительно по меньшей мере одну шестую его толщины, например, одну пятую толщины внутреннего стекла. Это выгодно относительно стойкости к разрушению стекла с одной стороны, и небольшой трудоемкости процесса закаливания с другой стороны. Глубина напряжения сжатия в контексте данного изобретения обозначают глубину, измеренную от поверхности стекла, до которой напряжение сжатия стекла имеет величину больше 0 МПа. Например, если внутреннее стекло имеет толщину 0,3 мм, то глубина напряжения сжатия внутреннего стекла предпочтительно больше 30 мкм, особенно предпочтительно больше 50 мкм, наиболее предпочтительно от 100 мкм до 150 мкм.

Внутреннее стекло принципиально может иметь любой известный специалистам химический состав. Внутреннее стекло может, например, содержать натриево-кальциевое стекло или боросиликатное стекло или состоять из этих стекол. Предпочтительно внутреннее стекло должно быть пригодно для химического закаливания, и в частности пригодно для того, чтобы содержать некоторое количество щелочных металлов, предпочтительно натрия. Внутреннее стекло, например, может содержать от 40 масс.% до 90 масс.% диоксида кремния (SiО2), от 0,5 масс.% до 10 масс.% оксида алюминия (Al2О3), от 1 масс.% до 20 масс.% оксида натрия (Na2О), от 0,1 масс.% до 15 масс.% оксида калия (K2О), от 0 масс.% до 10 масс.% оксида магния (MgO), от 0 масс.% до 10 масс.% оксида кальция (CaO) и от 0 масс.% до 15 масс.% оксида бора (B2О3). Внутреннее стекло также может содержать дополнительные компоненты и примеси.

Однако неожиданно оказалось, что определенные химические составы внутреннего стекла особенно пригодны для того, чтобы подвергаться химическому закаливанию. Это проявляется в высокой скорости диффузионного процесса, что приводит к незначительным затратам времени на процесс закаливания, и большей глубине напряжения (глубине напряжения сжатия), что приводит к получению стабильных и стойких к разрушению стекол. Эти составы являются предпочтительными в контексте данного изобретения.

Внутреннее стекло в предпочтительном варианте осуществления содержит алюмосиликатное стекло. Внутреннее стекло предпочтительно содержит от 50 масс.% до 85 масс.% оксида кремния (SiО2), от 3 масс.% до 10 масс.% оксида алюминия (Al2О3), от 8 масс.% до 18 масс.% оксида натрия (Na2О), от 5 масс.% до 15 масс.% оксида калия (K2О), от 4 масс.% до 14 масс.% оксида магния (MgO), от 0 масс.% до 10 масс.% оксида кальция (CaO) и от 0 масс.% до 15 масс.% оксида бора (B2О3). Внутреннее стекло также может содержать дополнительные компоненты и примеси. Внутреннее стекло особенно предпочтительно содержит по меньшей мере от 55 масс.% до 72 масс.% (наиболее предпочтительно от 57 масс.% до 65 масс.%) оксида кремния (SiО2), от 5 масс.% до 10 масс.% (наиболее предпочтительно от 7 масс.% до 9 масс.%) оксида алюминия (Al2О3), от 10 масс.% до 15 масс.% (наиболее предпочтительно от 12 масс.% до 14 масс.%) оксида натрия (Na2О), от 7 масс.% до 12 масс.% (наиболее предпочтительно от 8,5 масс.% до 10,5 масс.%) оксида калия (K2О) и от 6 масс.% до 11 масс.% (наиболее предпочтительно от 7,5 масс.% до 9,5 масс.%) оксида магния (MgO).

Эти предпочтительные композиции стекол, наряду с возможностью химического закаливания, имеют еще одно удивительное преимущество. Такие стекла пригодны для того, чтобы быть конгруэнтно изогнутыми вместе со стеклами из традиционного натриево-кальциевого стекла (также называемого нормальное стекло). Для этого необходимы сходные термические свойства, чтобы оба вида стекла могли быть гнуты в одинаковой температурной области, а именно от 450°C до 700°C. Как известно специалистам, конгруэнтно гнутые стекла по причине оптимально подходящей друг к другу формы особенно пригодны для того, чтобы быть соединенными в многослойное стекло. Таким образом, внутреннее стекло с предпочтительным химическим составом особенно пригодно для использования в многослойном стекле с внешним стеклом другого состава, в частности из натриево-кальциевого стекла.

Альтернативно внутреннее стекло также может быть не закаленным стеклом. В частности, в случае очень тонких стекол значения напряжения, которых можно достичь с помощью химического закаливания, и вместе с этим стабилизирующий эффект всегда уменьшаются. Если внутреннее стекло не закалено, то оно содержит в предпочтительном варианте осуществления боросиликатное стекло. Оказалось, с помощью этого можно достичь особенно выраженной стабильности и стойкости к разрушениям.

Термопластичный промежуточный слой содержит по меньшей мере одну термопластичную пленку и в одном предпочтительном варианте осуществления образован отдельной термопластичной пленкой. Это является преимуществом относительно простоты структуры и низкой общей толщины многослойного стекла. Термопластичный промежуточный слой и соответственно термопластичная пленка содержит предпочтительно по меньшей мере поливинилбутираль (PVB), этиленвинилацетат (EVA), полиуретан (PU) или смеси, или сополимеры или производные указанных веществ, которые хорошо зарекомендовали себя для многослойных стекол.

Толщина термопластичного промежуточного слоя составляет, предпочтительно от 0,2 мм до 1,0 мм. Например, применяют термопластичные пленки со стандартной толщиной 0,76 мм.

Внешнее стекло, внутреннее стекло и термопластичный промежуточный слой могут быть прозрачными и бесцветными, а также могут быть тонированными или окрашенными. Общее светопропускание света многослойного стекла в предпочтительном варианте осуществления составляет больше 70%, в частности, если многослойное стекло представляет собой лобовое стекло. Понятие общее светопропускание обозначает определяемое установленным в ECE-R 43, приложении 3, 9.1 способом проверки светопропускание стекол автомобиля.

Многослойное стекло предпочтительно изогнуто в одном или нескольких пространственных направлениях, что обычно для стекол автомобилей, при этом обычно радиус кривизны находится в области от 10 см до примерно 40 м. Однако многослойное стекло может быть плоским, например, если оно предусмотрено как стекло для автобусов, поездов или тракторов.

Согласно данному изобретению многослойное стекло имеет электрически обогревающее покрытие на внутренней стороне внутреннего стекла или на внутренней стороне внешнего стекла. Электрически обогревающее покрытие предпочтительно расположено на внешнем стекле. В предпочтительном варианте осуществления более толстое внешнее стекло, которое к тому же предпочтительно состоит из нормального стекла, можно технически более просто и более экономично покрывать покрытием, например с помощью физического осаждения из газовой фазы (такого как ионное распыление), чем тонкое внутреннее стекло. В частности, покрытие и химическое закаливание технически очень сложно комбинировать. Перед закаливанием нанесенное покрытие мешает процессу диффузии ионов при химическом закаливании. Покрытие после химического закаливания по причине обычно высокой температуры изменяет распределение напряжения в стекле. Функциональное покрытие предпочтительно расположено на обращенной к термопластичному промежуточному слою внутренней стороне внешнего стекла, где оно защищено от коррозии и повреждений.

Электрически обогревающее покрытие также может быть осаждено на внутренней стороне внутреннего стекла, в частности если внутреннее стекло не химически закалено.

Электрически обогревающее покрытие может располагаться на всей поверхности внутренней стороны внутреннего стекла или внешнего стекла. Альтернативно электрически обогревающее покрытие может располагаться только на части поверхности. Электрически обогревающее покрытие предпочтительно располагается на по меньшей мере 50% поверхности, особенно предпочтительно на по меньшей мере 70% поверхности и наиболее предпочтительно на по меньшей мере 90% поверхности прозрачной подложки.

Пригодные составы электрически обогревающего покрытия, например, описаны в WO 2013/104439 и WO 2013/104438.

Предпочтительно электрически обогревающее покрытие включает по меньшей мере два функциональных слоя которые располагаются по поверхности друг над другом. При этом каждый функциональный слой включает по меньшей мере

- электрически проводящее покрытие (2), которое имеет по меньшей мере два друг над другом расположенных функциональных слоя (3) и каждый функциональное слой (3) включает по меньшей мере

один антибликовый слой (4),

первый подгоночный слой (6), расположенный поверх антибликового слоя (4) , и

электропроводящий слой (7), расположенный поверх первого подгоночного слоя (6), и

- по меньшей мере один расположенный между двумя электропроводящими слоями (7) антибликовый слой (4), который включает по меньшей мере

один слой из диэлектрического материала (9) с коэффициентом преломления меньше 2,1 и

один слой из материала (10) с высоким коэффициентом преломления, имеющий коэффициент преломления больше или равно 2,1.

Слои расположены в указанной последовательности с возрастающим расстоянием до стекла, на которое нанесено покрытие. Поверх верхнего функционального слоя расположен покрывающий слой.

С помощью соответствующего варианту осуществления электрического обогревающего покрытия выгодным образом достигают уменьшенного поверхностного сопротивления, и вместе с этим улучшенных отражающих свойств в инфракрасной области и улучшенной удельной теплопроизводительности. Оптические свойства прозрачного стекла по изобретению с электропроводящим покрытием достаточны для того, чтобы удовлетворять требованиям закона к остеклению транспортных средств.

Предпочтительно электрически обогревающее покрытие имеет поверхностное сопротивление 0,4 Ом/см2 до 0,9 Ом/см2, например, 0,9 Ом/см2, 0,7 Ом/см2 или 0,5 Ом/см2.

Предпочтительно общая толщина слоя всех электрически проводящих слоев составляет от 50 нм до 60 нм.

Предпочтительно поверх верхнего функционального слоя расположен дополнительный антибликовый слой.

Предпочтительно верхний и нижний антибликовый слои выполнены как слои материала с высоким показателем преломления больше или равно 2,1 и содержат предпочтительно по меньшей мере один смешанный нитрид кремния-металла, особенно предпочтительно смешанный нитрид кремния-циркония, такой как легированный алюминием смешанный нитрид кремния-циркония.

Предпочтительно толщина слоя материала с высоким показателем преломления составляет от 10% до 99%, предпочтительно от 25% до 75% толщины антибликового слоя, который содержит слой материала высоким показателем преломления.

Предпочтительно каждый расположенный между двумя электропроводящими слоями антибликовый слой включает по меньшей мере один слой диэлектрического материала с показателем преломления меньше 2,1 и слой материала с высоким показателем преломления больше или равно 2,1.

Предпочтительно толщина расположенного между двумя электропроводящими слоями антибликового слоя составляет от 35 нм до 70 нм, предпочтительно от 45 нм до 60 нм.

Предпочтительно слой материала с высоким показателем преломления содержит по меньшей мере один смешанный нитрид кремния-металла, особенно предпочтительно смешанный нитрид кремния-циркония, такой как легированный алюминием смешанный нитрид кремния-циркония.

Предпочтительно слой диэлектрического материала содержит по меньшей мере нитрид кремния.

Предпочтительно каждый функциональный слой поверх электрически проводящего слоя включает второй подгоночный слой.

Электропроводящее покрытие предпочтительно включает по меньшей мере один выравнивающий слой, который расположен под первым подгоночным слоем и при этом предпочтительно каждый функциональный слой включает выравнивающий слой под первым подгоночным слоем.

Предпочтительно выравнивающий слой содержит по меньшей мере один некристаллический оксид, предпочтительно некристаллический смешанный оксид, особенно предпочтительно смешанный оксид олова-цинка, такой как легированный сурьмой смешанный оксид олова-цинка и имеет предпочтительно толщину слоя от 3 нм до 20 нм, особенно предпочтительно от 4 нм до 12 нм.

Предпочтительно электропроводящий слой содержит по меньшей мере серебро или содержащий серебро сплав и имеет предпочтительно толщину слоя от 8 нм до 25 нм.

Предпочтительно первый подгоночный слой и/или второй подгоночный слой содержат оксид цинка ZnO1-δ, где 0<δ<0,01, такой как, например, легированный алюминием оксид цинка, и имеет предпочтительно толщину от 3 нм до 20 нм, особенно предпочтительно от 4 нм до 12 нм.

Предпочтительно по меньшей мере один функциональный слой, особенно предпочтительно каждый функциональный слой включает по меньшей мере один блокирующий слой, который расположен непосредственно над и/или непосредственно под электропроводящим слоем и предпочтительно содержит по меньшей мере ниобий, титан, никель, хром или их сплавы, особенно предпочтительно сплавы никеля-хрома, и предпочтительно имеют толщину слоя от 0,1 нм до 2 нм.

В одном предпочтительном варианте осуществления данного изобретения электрически обогревающее покрытие с помощью электрической шины соединено с источником напряжения и напряжение, подаваемое на электропроводящее покрытие, преимущественно имеет значение от 12 В до 15 В. Электрическая шина, так называемая шинная система, служит для передачи электроэнергии. Примеры пригодных электрических шин известны из DE 10333618 B3 и EP 0025755 B1.

Электрическую шину получают преимущественно путем нанесения электропроводящей пасты. Если стекла после нанесения электропроводящего покрытия гнут, то электропроводящую пасту предпочтительно перед изгибанием и/или при изгибании стекол обжигают. Электропроводящая паста предпочтительно содержит частицы серебра и стеклофритту. Толщина слоя обожженной электропроводящей пасты предпочтительно составляет от 5 мкм до 20 мкм.

В альтернативном варианте осуществления применяют тонкие и узкие ленты металлической фольги или металлическую проволоку в качестве электрической шины, которые предпочтительно содержат медь и/или алюминий, в частности применяют ленты из медной фольги с толщиной предпочтительно от 10 мкм до 200 мкм, например, примерно 50 мкм. Ширина ленты из медной фольги предпочтительно составляет от 1 мм до 10 мм. Электрический контакт между электрически обогревающим покрытием и электрической шины может быть получен, например, с помощью спайки или склеивания электропроводящим клеем. Кроме того, ленты из металлической фольги или металлической проволоки при соединении слоев многослойного стекла можно накладывать на электрически обогревающее покрытие. В последующем процессе автоклавирования при воздействии тепла и давления достигается надежный электрический контакт между электрической шиной и покрытием.

В качестве подводящей линии для контакта электрической шины внутри многослойного стекла в производстве транспортных средств обычно применяют провода из фольги. Примеры проводов из фольги описаны в DE 4235063 A1, DE 202004019286 U1 и DE 9313394 U1.

Гибкие провода из фольги, также называемые плоские провода или ленточные провода, состоят предпочтительно из покрытой оловом медной ленты с толщиной от 0,03 мм до 0,1 мм и шириной от 2 мм до 16 мм. Медь хорошо зарекомендовала себя для таких проводов, так как обладает хорошей электропроводностью и хорошей перерабатываемостью в фольгу. В то же время стоимость меди низкая. Можно также применять другие электропроводящие материалы, которые могут перерабатываться в фольгу. Примерами их являются алюминий, золото, серебро или олово и их сплавы.

Многослойное стекло также может быть снабжено дополнительной функцией так, что термопластичный промежуточный слой имеет функциональные включения, например, включения с ИК-абсорбирующими, УФ-абсорбирующими, цветовыми или акустическими свойствами. Включения представляют собой, например, органические или неорганические ионы, соединения, агрегаты, молекулы, кристаллы, пигменты или красящие вещества.

Кроме того, задачу данного изобретения решают с помощью способа получения многослойных стекол по изобретению, при этом

(a) внутреннее стекло, термопластичный промежуточный слой и внешнее стекло в данной последовательности по поверхности располагают друг над другом и

(b) внутреннее стекло и внешнее стекло путем ламинирования соединяют друг с другом.

Если многослойное стекло должно быть изогнуто, то перед ламинированием, по меньшей мере, наружное стекло подвергается гнутью.

В предпочтительном исполнении внутреннее стекло также подвергается гнутью. Это особенно полезно при сильном изгибе в нескольких направлениях пространства (так называемые трехмерное гнутье).

Альтернативно внутреннее стекло не изогнуто. Это особенно предпочтительно в случае внутренних стекол с очень маленькой толщиной, так как они имеют гибкость подобную пленкам и поэтому адаптируются к внешнему стеклу без предварительного гнутья. Внешнее стекло и внутреннее стекло могу быть гнуты по отдельности. Предпочтительно внешнее стекло и внутреннее стекло вместе (то есть одновременно и на одном оборудовании) конгруэнтно гнут, так как таким образом форма стекол оптимально согласована друг с другом для последующего ламинирования. Типичная температура для процесса гнутья стекла составляет например, от 500°C до 700°C.

В предпочтительном варианте осуществления внутреннее стекло подвергают химическому закаливанию. В противном случае, после гнутья внутреннее стекло медленно охлаждают. Слишком быстрое охлаждение создает термические напряжения в стекле, которые могут привести к изменению формы при последующей химической термообработке. Скорость охлаждения предпочтительно до охлаждения до температуры 400°C предпочтительно составляет от 0,05°C/сек до 0,5°C/сек, особенно предпочтительно от 0,1°C/сек до 0,3°C/сек. Такое медленное охлаждение позволяет избежать термических напряжений в стекле, которые, в частности, приводят к оптическим дефектам, а также негативного воздействия на последующее химическое закаливание. После этого можно продолжить охлаждение, даже с более высокими темпами охлаждения, так как ниже 400°C риск получения теплового напряжения невелик.

Химическое закаливание происходит предпочтительно при температуре от 300°C до 600°C, особенно предпочтительно от 400°C до 500°C. Внутреннее стекло обрабатывают расплавленной солью, например, погружают в расплавленную соль. Во время обработки, в частности, натриевые ионы стекла заменяются более крупными ионами, в частности более крупными ионами щелочного металла, при этом возникают желаемые поверхностные напряжения сжатия. Расплав соли предпочтительно представляет собой расплав соли калия, особенно предпочтительно нитрата калия (KNО3) или сульфата калия (KSО4), наиболее предпочтительно нитрата калия (KNО3).

Ионный обмен определяется диффузией ионов щелочного металла. Таким образом, желаемые значения поверхностного напряжения сжатия и глубины напряжения сжатия могут быть установлены, в частности, в зависимости от температуры и продолжительности процесса предварительного натяжения. Обычная продолжительность процесса составляет от 2 часов до 48 часов.

После обработки расплавленной солью стекло охлаждают до комнатной температуры. Затем стекло очищают, предпочтительно серной кислотой (H2SО4).

Термопластичный промежуточный слой предпочтительно предоставляется в виде пленки. Получение многослойного стекла путем ламинирования происходит обычными, известными специалистам способами, например, способом автоклавирования, способом вакуумного мешка, способом вакуумного кольца, способом каландрирования, вакуумным ламинированием или с помощью комбинации указанных способов. При этом соединение внешнего стекла и внутреннего стекла происходит обычно под действием нагревания, вакуума и/или давления.

Кроме того, данное изобретение включает применение многослойного стекла по изобретению в транспортных средствах, предпочтительно в автомобилях, особенно предпочтительно в легковых автомобилях, в частности в качестве лобового стекла, бокового стекла, заднего стекла или стекла крыши.

Далее данное изобретение подробнее разъясняется с помощью изображений и примеров вариантов изобретения. Изображения представляют собой схематические изображения и выполнены не в масштабе. Изображения никаким образом не ограничивают данное изобретение.

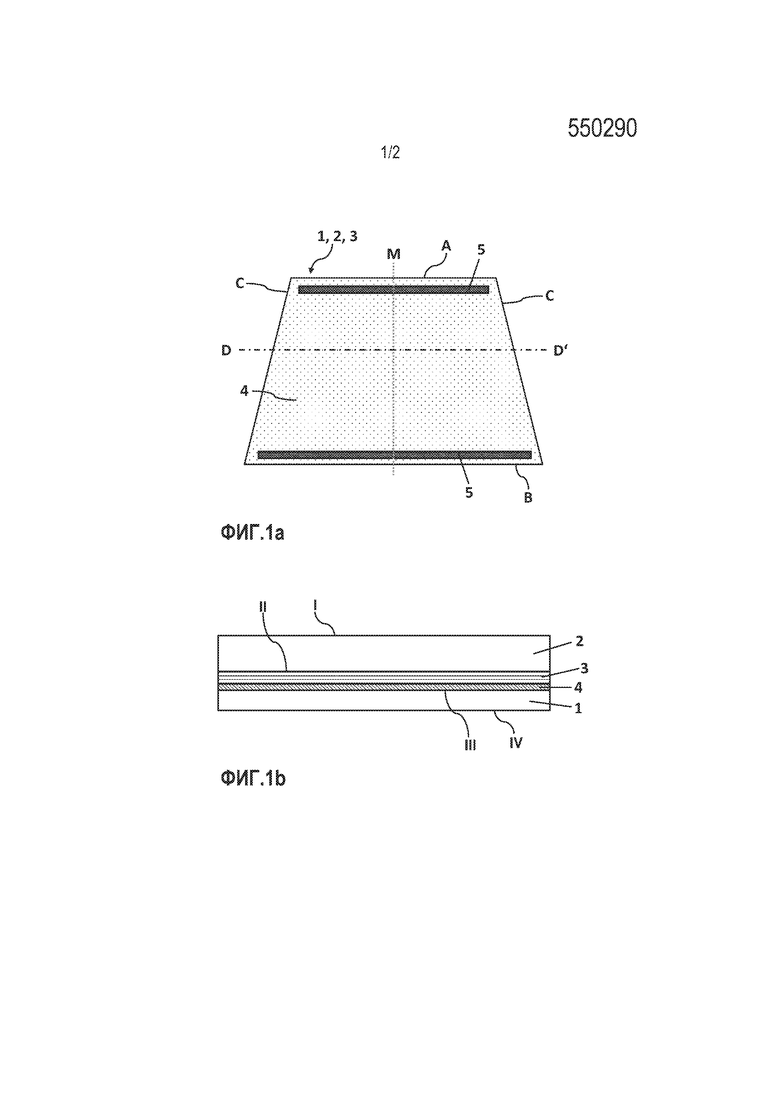

На фигурах представлено:

Фигуры 1a и 1b представляют собой горизонтальную проекцию и поперечный разрез одного варианта осуществления многослойного стекла по изобретению, а

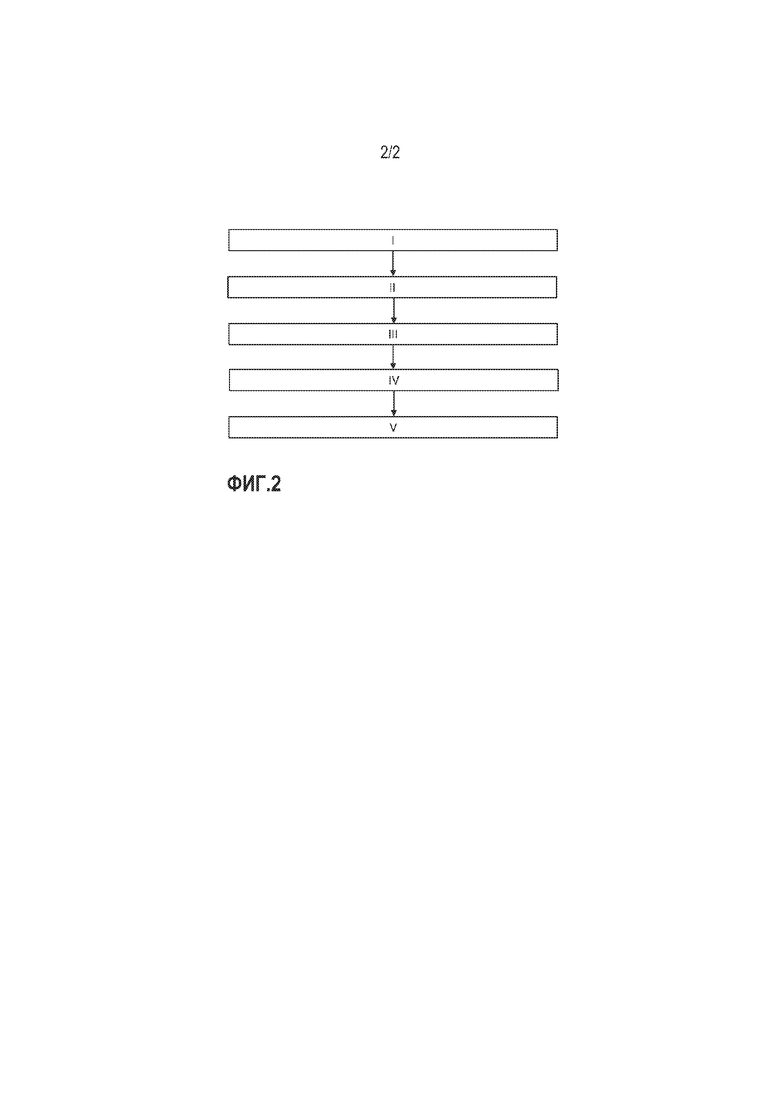

На фигуре 2 представлена структурная схема одного варианта осуществления способа по изобретению.

На фигурах 1a и 1b показано многослойное стекло по изобретению, которое включает внутреннее стекло 1 и внешнее стекло 2. Внутреннее стекло 1 имеет внутреннюю сторону III и внешнюю сторону IV. Внешнее стекло 2 имеет внутреннюю сторону II и внешнюю сторону I. Внутренние стороны II и III стекол 1 и 2 соединены друг с другом термопластичным промежуточным слоем 3. На внутренней стороне III внутреннего стекла находится электрически обогревающее покрытие 4. Электрически обогревающее покрытие 4 включает три электропроводящих слоя серебра с расположенными между ними диэлектрическими слоями и обладает поверхностным сопротивлением R=0,9 Ω/см2. Электропроводящее покрытие 4 напыляют способом магнетронного распыления на внутреннее стекло 1. Промежуточный слой 3 образован как отдельная пленка из PVB с толщиной 0,76 мм. С электрически обогревающем покрытием 4 электрически контактируют две электрических шины 5, при этом электрическая шины 5 в основном расположена параллельно к краю крыши A, и электрическая шина 5 в основном расположена параллельно краю моторного отсека B. Между электрическими шинами 5 подается напряжение 14 В, что соответствует обычному напряжению в двигателе. С помощью полученного протекания тока через электрически обогревающее покрытие 4 многослойное стекло нагревается. Края комбинированного стекла, которые после монтажа остекления в кузов транспортного средства находятся рядом с A-колонной кузова, обозначаются как боковые края C. Фигура 1b показывает поперечный разрез изображения с фигуры 1a вдоль линии разреза D-D'. Между боковыми кантами C в середине многослойного стекла находится средняя линия M, расстояние которой до бокового края C в любом месте соответствует расстоянию до противоположного бокового края C и таким образом делит многослойное стекло на две области одинакового размера. Многослойное стекло предусмотрено как лобовое стекло автомобиля. Многослойное стекло, что обычно для лобовых стекол автомобилей изогнуто в трех измерениях. Это означает, что стекло имеет изогнутость в нескольких пространственных направлениях, в частности в горизонтальном и вертикальном направлениях. Для простоты многослойное стекло на фигуре изображено схематически.

Необходимую для нагревания стекла продолжительность нагревания до достижения максимальной температуры сравнивали у многослойного стекла по изобретению согласно фигурам 1a и 1b и других многослойных стекол с другой толщиной стекла (примеры 1, 2 и 3, см. таблицу 1) и у многослойного стекла с традиционной толщиной (сравнительный пример, см. таблица 1). При этом строение и геометрия всех многослойных стекол были идентичны и соответствовали описанным на фигурах 1a и 1b, только толщина внешнего стекла и внутреннего стекла варьировалась, как указано в таблице 1. Измерения проводили при температуре окружающей среды 23°C. Для измерения максимальной температуры сначала определяли точку стекла с наибольшей температурой. Это возможно простым способом с помощью термографии. Место стекла с самой высокой температурой для всех примеров и сравнительных примеров одинаково, так как дизайн всех стекол идентичный. После этого измеряли время достижения максимальной температуры около 70°C в этой точке.

Таблица 1

внешнее стекло

В таблице 1 показано, что с помощью снижения согласно данному изобретению толщины стекла требуемое время нагревания до температуры 70°C уменьшается. Сравнение примера 1 и сравнительного примера уже показывает снижение на 9,7%. Снижение времени нагревания сопровождается соответствующим снижением энергопотребления стеклом. При дальнейшем снижении толщины стекла согласно примерам 2 и 3 можно заметить дальнейшее снижение времени нагрева и, следовательно, потребления энергии. Это было для профессионалов удивительно и неожиданно. Кроме того, многослойные стекла согласно примерам 1, 2 и 3 обладают высокой стабильностью и стойкостью к разрушению и, таким образом, особенно хорошо пригодны для применения в области транспортных средств. Кроме того, при уменьшении толщины стекла наблюдается снижение массы многослойного стекла, что также приводит к уменьшению расхода топлива.

Во втором исследовании для примера 1 (пример 1, см. таблица 2) и сравнительного примера сравнительный пример, см. таблица 2) исследовали распределение температур после 4 минут нагревания вдоль линии разреза D-D' согласно фигуре 1b. При этом линия разреза D-D' пересекает среднюю линию M в середине так называемого поля зрения В, при этом находящаяся между D-D' и краем крыши A часть поля зрения В такого же размера, как находящаяся между D-D' и краем моторного отсека часть поля зрения B. Понятие поле зрения B и его определение на заданном стекле специалистам достаточно известны. К этому относится положение 43 экономической комиссии Организации Объединенных Наций для Европы (ECE R 43), включая все изменения от 12.12.2011 (правило 43, редакция 2 с поправками 1-7).

Таблица 2

воль линии DD`

воль линии DD`

пример

Таблица 2 подтверждает приведенные в таблице 1 результаты о том, что минимальная температура, максимальная температура и средняя температура у многослойного стекла по изобретению согласно примеру 1 при одинаковой скорости нагревания в течение 4 минут по сравнению со сравнительным примером 1 могут быть увеличены. Гомогенность температуры, выраженная в отклонении температуры вдоль линии DD', при этом остается приблизительно постоянной.

На фигуре 2 представлена структурная схема варианта осуществления способа по изобретению получения многослойного стекла по изобретению включающая стадии:

I Совместное гнутье внутреннего стекла 1 и внешнего стекла 2

II Химическое закаливание внутреннего стекла 1 при 460°C в расплаве KNО3

III Промывка внутреннего стекла 1 H2SО4

IV Расположение внутреннего стекла 1, термопластичного промежуточного слоя 3 и внешнего стекла 2 друг над другом

V соединение внутреннего стекла 1 с внешним стеклом 2 ламинированием.

При этом стадии II и III являются опциональными. Однако если осуществляют стадию II, то также нужно проводить стадию III. Если химическое закаливание согласно стадии II нежелательно, то после стадии I переходят к стадии IV.

Внутреннее стекло 1 и внешнее стекло 2 подготавливают в планируемом исходном состоянии. Внутреннее стекло 1 и внешнее стекло 2 вместе подвергают гнутью и конгруэнтно гнут до их конечной трехмерной формы. Опционально внутреннее стекло 1 после гнутья подвергают химическому закаливанию. Для этого внутреннее стекло 1 после гнутья медленно охлаждают для того, чтобы предотвратить термические напряжения. Пригодная скорость охлаждения составляет, например, 0,1 °C/сек. Затем внутреннее стекло 1 несколько часов, например, 4 часа, при температуре 460°C обрабатывают расплавом нитрата калия и при этом происходит химическое закаливание. Обработка вызывает диффузионный обмен ионов натрия на более крупные ионы калия через поверхность стекла. При этом образуется поверхностное напряжение сжатия. Затем внутреннее стекло 1 охлаждают и затем промывают серной кислотой для того, чтобы удалить остаток нитрата калия.

Затем термопластичный промежуточный слой 3 располагают между внутренним стеклом 1 и внешним стеклом 2. Стопку из внутреннего стекла 1, промежуточного слоя 3 и внешнего стекла 2 соединяют традиционным способом ламинирования, например, способом вакуумного мешка.

Список обозначений:

(1) Внутреннее стекло

(2) Внешнее стекло

(3) Термопластичный промежуточный слой

(4) Электрически обогревающее покрытие

(5) Электрическая шина

(A) Край крыши

(B) Край моторного отсека

(C) Боковой край

(M) Средняя линия

D-D' линия разреза

(I) Внешняя сторона внешнего стекла

(II) Внутренняя сторона внешнего стекла

(III) Внутренняя сторона внутреннего стекла

(IV) Внешняя сторона внутреннего стекла

Изобретение относится к области многослойного остекления транспортных средств для отделения внутреннего пространства транспортного средства от внешней среды и касается обогреваемого многослойного стекла с тонким внутренним стеклом и тонким внешним стеклом. Стекло включает по меньшей мере: внутреннее стекло из стекла, включающее внутреннюю сторону и внешнюю сторону; внешнее стекло из стекла, включающее внутреннюю сторону и внешнюю сторону; термопластичный промежуточный слой, который соединяет внутреннюю сторону внутреннего стекла с внутренней стороной внешнего стекла, при этом толщина внутреннего стекла находится в области от 0,5 мм до 1,2 мм, толщина внешнего стекла меньше или равна 1,8 мм и на внутреннюю сторону внутреннего стекла или внутреннюю сторону внешнего стекла нанесено электрически обогревающее покрытие. Изобретение обеспечивает создание обогреваемого многослойного стекла со сниженным энергопотреблением для применения в производстве транспортных средств, которое имеет достаточную стабильность и стойкость к разрушению. 3 н. и 12 з.п. ф-лы, 3 ил., 2 табл.

1. Многослойное стекло для транспортных средств для отделения внутреннего пространства транспортного средства от внешней среды, включающее по меньшей мере:

- внутреннее стекло (1) из стекла, включающее внутреннюю сторону (III) и внешнюю сторону (IV),

- внешнее стекло (2) из стекла, включающее внутреннюю сторону (II) и внешнюю сторону (I),

- термопластичный промежуточный слой (3), который соединяет внутреннюю сторону (III) внутреннего стекла (1) с внутренней стороной (II) внешнего стекла (2), при этом

- толщина внутреннего стекла (1) находится в диапазоне от 0,5 мм до 1,2 мм,

- толщина внешнего стекла (2) меньше или равна 1,8 мм, и

- на внутреннюю сторону (III) внутреннего стекла (1) или внутреннюю сторону (II) внешнего стекла (2) нанесено электрически обогревающее покрытие (4).

2. Многослойное стекло для транспортных средств по п. 1, которое представляет собой лобовое стекло.

3. Многослойное стекло для транспортных средств по п. 1 или 2, при этом внутреннее стекло (1) имеет толщину от 0,6 мм до 1,0 мм.

4. Многослойное стекло для транспортных средств по одному из пп. 1-3, при этом внешнее стекло (2) имеет толщину от 0,7 мм до 1,8 мм, предпочтительно от 1,2 мм до 1,7 мм.

5. Многослойное стекло для транспортных средств по одному из пп. 1-4, при этом термопластичный промежуточный слой (3) образован из отдельной термопластичной пленки, которая предпочтительно содержит по меньшей мере поливинилбутираль (PVB), этиленвинилацетат (EVA), полиуретан (PU) или смеси, или сополимеры, или производные указанных веществ.

6. Многослойное стекло для транспортных средств по одному из пп. 1-5, при этом термопластичный промежуточный слой (3) предпочтительно имеет толщину от 0,2 мм до 1 мм.

7. Многослойное стекло для транспортных средств по одному из пп. 1-6, при этом электрически обогревающее покрытие (2) включает по меньшей мере один электропроводящий слой, содержит по меньшей мере серебро или электропроводящий оксид и предпочтительно имеет толщину от 10 нм до 200 нм.

8. Многослойное стекло для транспортных средств по пп. 1-7, при этом внутреннее стекло (1) представляет собой химически закаленное стекло, а электрически обогревающее покрытие (2) нанесено на внутреннюю сторону (II) внешнего стекла (2).

9. Многослойное стекло для транспортных средств по п. 8, при этом внутреннее стекло (1) содержит алюмосиликатное стекло и предпочтительно от 55 масс.% до 72 масс.% оксида кремния (SiО2), от 5 масс.% до 10 масс.% оксида алюминия (Al2О3), от 10 масс.% до 15 масс.% оксида натрия (Na2О), от 7 масс.% до 12 масс.% оксида калия (K2О) и от 6 масс.% до 11 масс.% оксида магния (MgO).

10. Многослойное стекло для транспортных средств по пп. 1-7, при этом внутреннее стекло (1) представляет собой не закаленное стекло и содержит боросиликатное стекло.

11. Многослойное стекло для транспортных средств по одному из пп. 1-10, при этом внешнее стекло (2) представляет собой не закаленное стекло и предпочтительно содержит натриево-кальциевое стекло.

12. Способ получения многослойного стекла для транспортных средств по одному из пп. 1-11, при этом (a) внутреннее стекло (1), термопластичный промежуточный слой (3) и внешнее стекло (2) в данной последовательности поверхностью расположены друг над другом, и (b) внутреннее стекло (1) и внешнее стекло (2) ламинированием соединены друг с другом.

13. Способ по п. 12, при этом внутреннее стекло (1) и внешнее стекло (2) изогнуты совместно.

14. Способ по п. 12 или 13, при этом внутреннее стекло (1) в гнутом состоянии подвергают химическому закаливанию.

15. Применение многослойного стекла для транспортных средств по одному из пп. 1-11 в автомобилях, предпочтительно в персональных автомобилях, в частности в качестве лобовых стекол, боковых стекол, задних стекол или стекол крыши.

| WO 2015058885 A1, 30.04.2015 | |||

| WO 2015158464 A1, 22.10.2015 | |||

| WO 03024155 A2, 20.03.2003 | |||

| US 2014017472 A1, 16.01.2014. |

Авторы

Даты

2019-06-03—Публикация

2016-12-15—Подача