Изобретение относится к оконному PDLC-стеклу транспортного средства, которое имеет длинные сборные шины с повышенной прочностью.

PDLC-слои (PDLC = полимер-диспергированный жидкий кристалл, жидкий кристалл, диспергированный в полимере) по большей части представляют собой белые пленки, которые могут изменять свою светопроницаемость при приложении электрического напряжения, в частности, их можно переключать между прозрачным режимом и непрозрачным режимом. Оконные PDLC-стекла, также называемые PDLC-стеклом (по-английски smart glazing), или умным стеклом, представляют собой оконные стекла, которые имеют такой PDLC-слой и тем самым могут переключаться между прозрачным и непрозрачным состоянием.

Современный рынок для оконных PDLC-стекол в особенности ориентирован на применение в качестве окон в строительной промышленности. Но оконные стекла из PDLC-стекла также представляют интерес для транспортных средств, в частности, для остекления автомобилей. Здесь, например, они могут сделать ненужным встраивание солнцезащитных козырьков.

Для встраивании PDLC-пленок также требуются сборные шины, через которые создается контакт с электрическим энергоснабжением и распределение электрического тока для PDLC-пленки. При переключаемых PDLC-пленках применяемые в настоящее время сборные шины являются либо короткими, либо разделенными на многочисленные участки. Кроме того, PDLC-стекла применяются прежде всего в зданиях, в которых стекла являются плоскими, что снижает нагрузку на сборные шины.

Но при использовании PDLC-стекла для остекления автомобилей должны приниматься во внимание особенные требования. Одним из этих требований является равномерное переключение, для чего необходимы длинные сборные шины. В комбинации с изогнутой формой оконных стекол в транспортных средствах и термическими изменениями были отмечены случаи прекращения подачи тока.

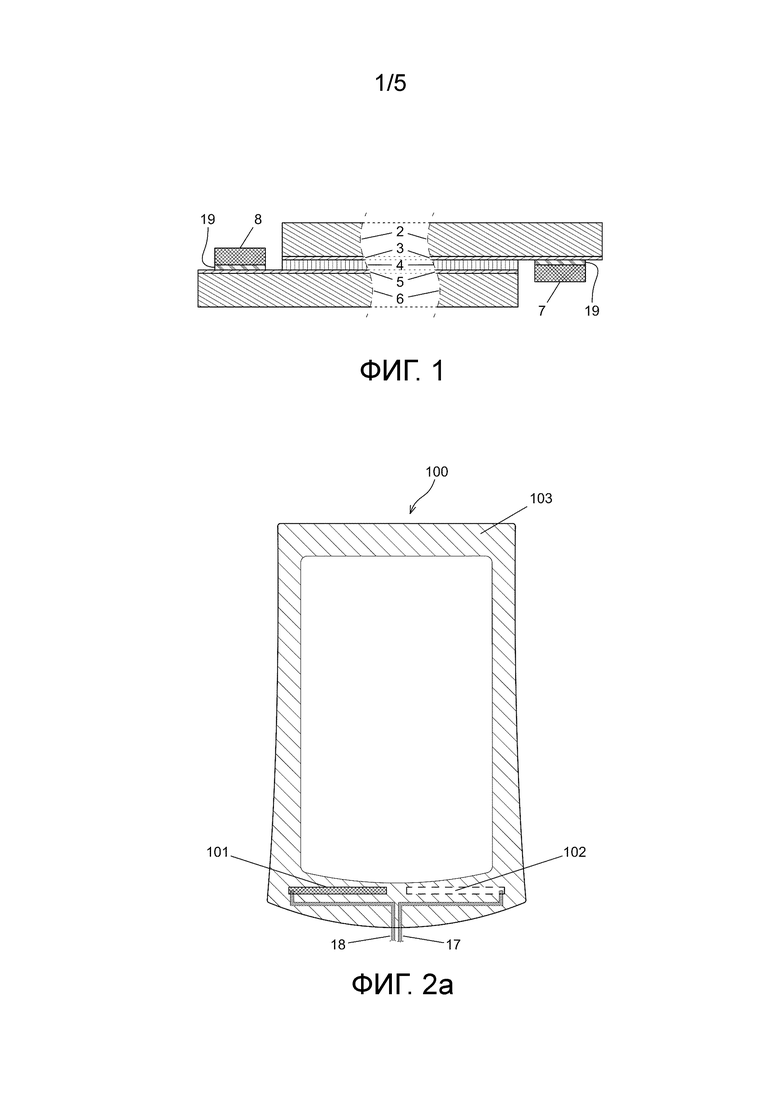

Обычную, известную в уровне техники присоединенную к PDLC-пленке сборную шину, как изображено на Фиг. 1, получают из традиционных материалов в 4 стадии:

1. Селективное разрезание несущего PET-слоя 2 (из полиэтилентерефталата), в том числе ITO-покрытия 3 (оксида индия-олова),

2. Отделение PDLC-переключаемого сердцевинного слоя 4 от ITO-покрытия 3,

3. Нанесение серебряной пасты 19, например, рисованием или печатью, и высушивание,

4. Закрепление медных сборных шин 8 (например, либо сборных шин с клеевым слоем, либо посредством проводящих двухсторонних клейких лент).

На противолежащей стороне PDLC-пленки разрезают несущий PET-слой 6 вместо несущего PET-слоя 2.

Все эти материалы имеют различные коэффициенты теплового расширения. Особенно в процессе ламинирования для получения стекла транспортного средства, но также в течение срока эксплуатации транспортного средства, в течение которого могут возникать экстремальные погодные условия, это приводит к значительным нагрузкам. Кроме того, появляются напряжения, когда используемые в оконном стекле пленки изгибаются до формы автомобильного стекла.

Такие напряжения могут локально отделять очень тонкий электропроводящий слой PDLC-пленки, например, ITO-покрытие, от полимерного несущего слоя PDLC-пленки, например, PET-слоя, что может приводить к разрушению соединения.

Формирование длинных сборных шин на переключаемых PDLC-стеклах со сложными формами, например, таких как автомобильные стекла, желательно для улучшения электрических характеристик. Но условия изгибания и колебания температуры во время изготовления и/или применения вызывают напряжения, которые могут приводить к следующим проблемам:

- расслоение,

- локальное повышение электрического тока,

- локальное повышение температуры,

- локальное снижение непрозрачности в отключенном состоянии,

- потеря электрического контакта.

Эти проблемы обусловливаются недостаточной механической прочностью сборных шин и их связывания с PDLC-системой. Эти проблемы становятся тем более выраженными, чем длиннее сборная шина, вследствие чего в известном уровне техники используют короткие сборные шины.

Патентный документ US 2013/265511 A1 относится к многослойному стеклу с жидкими кристаллами, в котором между первой пластиной и второй пластиной размещено жидкокристаллическое устройство, которое образовано из двух покрытых оксидом индия-олова стеклянных пластин и размещенного между ними жидкокристаллического слоя. Слои оксида индия-олова служат в качестве электродов, которые в каждом случае соединены со сборной шиной из гибкой медной фольги.

Патентный документ EP 0719075 A2 описывает электрически нагреваемое окно, включающее две пластины, которые ламинированы друг с другом посредством промежуточного слоя, нагревательные элементы между пластинами, и длинные, электропроводящие соединительные устройства, причем соединительное устройство имеет по меньшей мере одну сборную шину с углом, которая включает отдельную угловую деталь, которая электрически соединена по меньшей мере с одной смежной частью сборной шины. Соединение деталей может быть образовано с конфигурацией внахлест. Для соединения может быть использован припой.

Поэтому в основу изобретения положена задача создания оконного стекла для транспортного средства с PDLC-слоем, которое посредством встраивания длинных сборных шин обеспечивает возможность улучшения электрических характеристик, в частности, однородного переключения, причем одновременно достигается повышенная прочность сборной шины, чтобы смягчить или полностью устранить описанные выше связанные с условиями изгибания и колебаниями температуры проблемы.

Эту задачу удалось решить, в частности, посредством следующих мер. Вследствие разрезания сборной шины на многие части снижается допустимая механическая нагрузка. Для контактирования отдельных частей могут быть использованы мостики или выступы для соединения внахлест. Эти решения действуют как компенсационные швы и обеспечивают надежность решения.

Поэтому задача может быть решена посредством оконного стекла транспортного средства согласно пункту 1 формулы изобретения и транспортного средства согласно пункту 15 формулы изобретения. Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения.

Преимуществами изобретения являются явно более прочная конструкция сборной шины, благодаря чему она может лучше противостоять механическим нагрузкам, например, в условиях изгибания и/или при колебаниях температуры. Поэтому возможны варианты выполнения длинной сборной шины, например, с длинами более 50 см, и даже больше, чем 100 см, без возникновения таких проблем, как расслоение, локальное повышение электрического тока, локальное повышение температуры, локальное снижение непрозрачности в отключенном состоянии и потеря электрического контакта. Путем встраивания длинных сборных шин улучшаются электрические характеристики PDLC-системы, в частности, обеспечивается однородная переключаемость.

Тем самым изобретение относится к стеклу 1 транспортного средства, которое включает, в этой последовательности, наружную стеклянную пластину, один или многие наружные ламинированные слои, один или многие внутренние ламинированные слои и внутреннюю стеклянную пластину, причем между одним или многими наружными ламинированными слоями и одним или многими внутренними ламинированными слоями размещен набор PDLC-слоев, который образован, в этой последовательности, из

а) наружного полимерного несущего слоя 2,

b) наружного электропроводящего слоя 3,

с) PDLC-слоя 4,

d) внутреннего электропроводящего слоя 5, и

е) внутреннего полимерного несущего слоя 6,

причем на торцевом участке набора PDLC-слоев наружный полимерный несущий слой 2, наружный электропроводящий слой 3 и PDLC-слой 4 вырезаны так, что там выступает внутренний электропроводящий слой 5 вместе с внутренним полимерным несущим слоем 6, и на другом торцевом участке набора PDLC-слоев внутренний полимерный несущий слой 6, внутренний электропроводящий слой 5 и PDLC-слой 4 вырезаны так, что там выступает наружный электропроводящий слой 3 вместе с наружным полимерным несущим слоем 2, и

на выступающем внутреннем электропроводящем слое 5 и выступающем наружном электропроводящем слое 3 в каждом случае размещается сборная шина 7, 8, которая через электропроводящий промежуточный слой 19 соединена с электропроводящим слоем 3, 5 набора PDLC-слоев, причем сборные шины 7, 8 в каждом случае сформированы по меньшей мере из двух отдельных электропроводящих металлических полос 9, 10, 11, 12, 13, 14, которые в продольном направлении размещены друг за другом, причем соседние отдельные металлические полосы электропроводно соединены по меньшей мере одним мостиковым элементом 15 или перекрывающимся внахлест контактным участком 16.

Далее изобретение разъясняется посредством сопроводительных фигур. Как на них показано:

Фиг. 1 представляет схематический вид в разрезе электрического соединения сборной шины с набором PDLC-слоев в соответствующем изобретению оконном стекле транспортного средства. Поскольку в этом виде в разрезе не очевидно сегментирование сборной шины, она не отличается от вида в разрезе варианта исполнения согласно уровню техники;

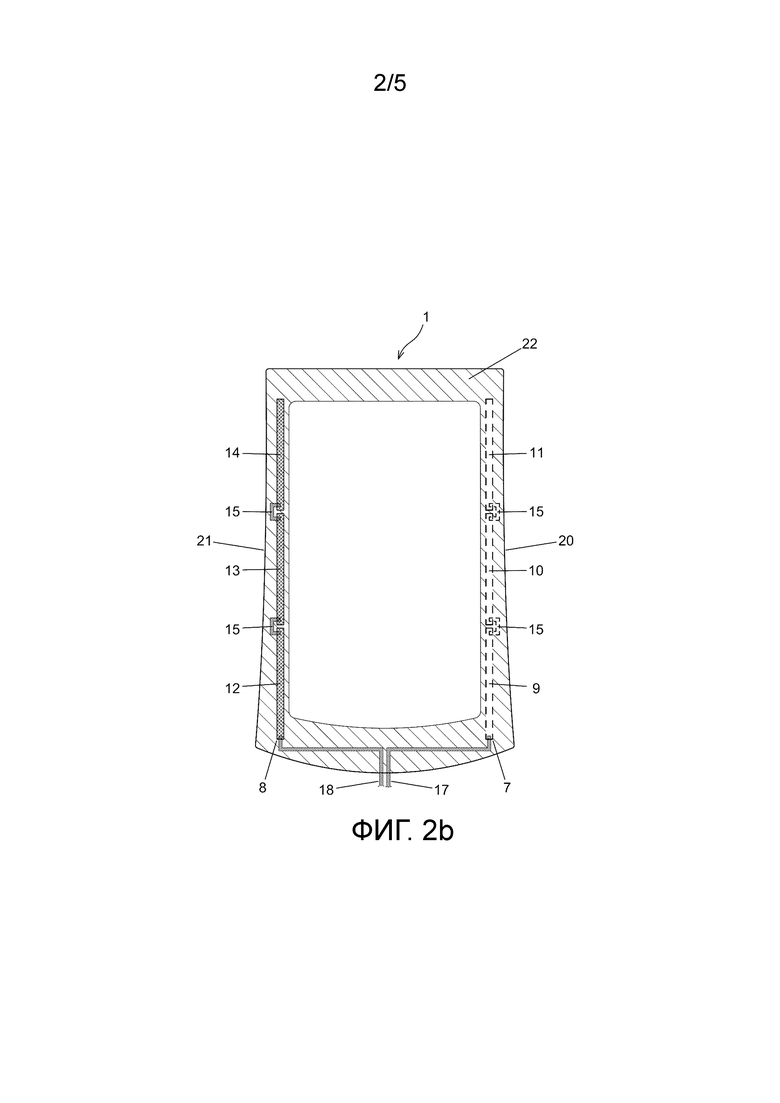

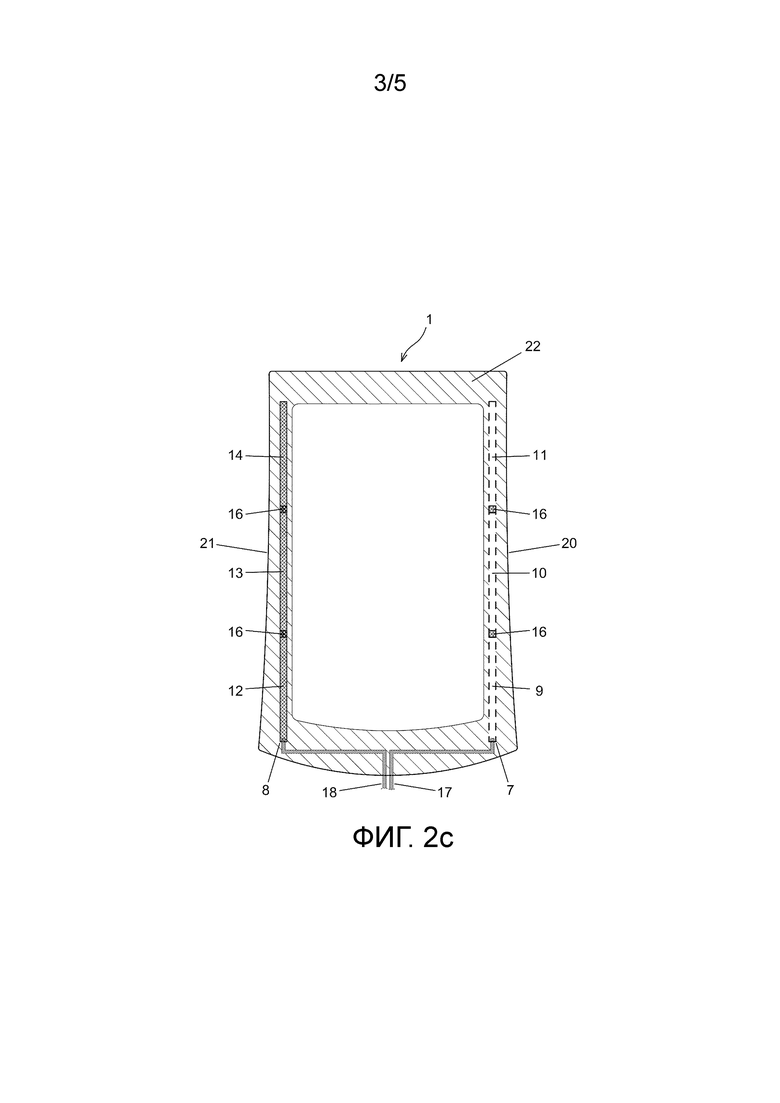

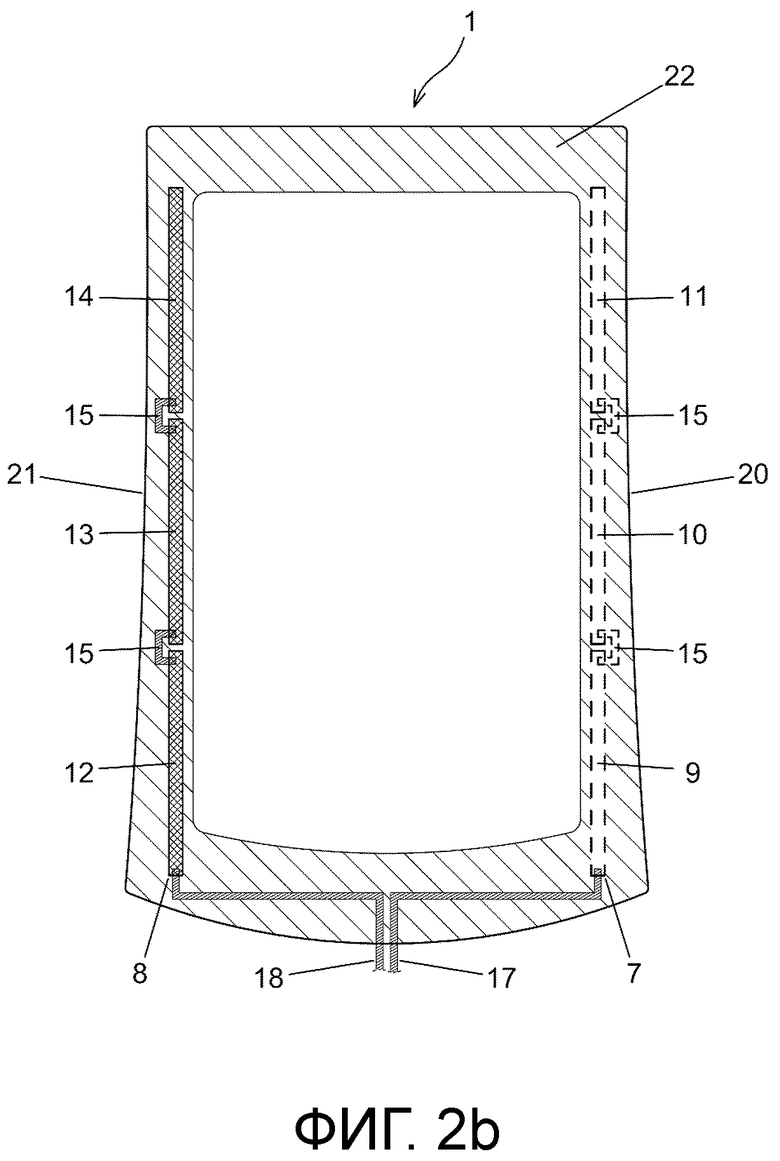

Фиг. 2 представляет схематические виды сверху PDLC-стекла транспортного средства согласно уровню техники (Фиг. 2А), соответствующего изобретению PDLC-стекла транспортного средства с мостиковыми элементами (Фиг. 2В) и соответствующего изобретению PDLC-стекла транспортного средства с перекрывающимся внахлест контактным участком (Фиг. 2С);

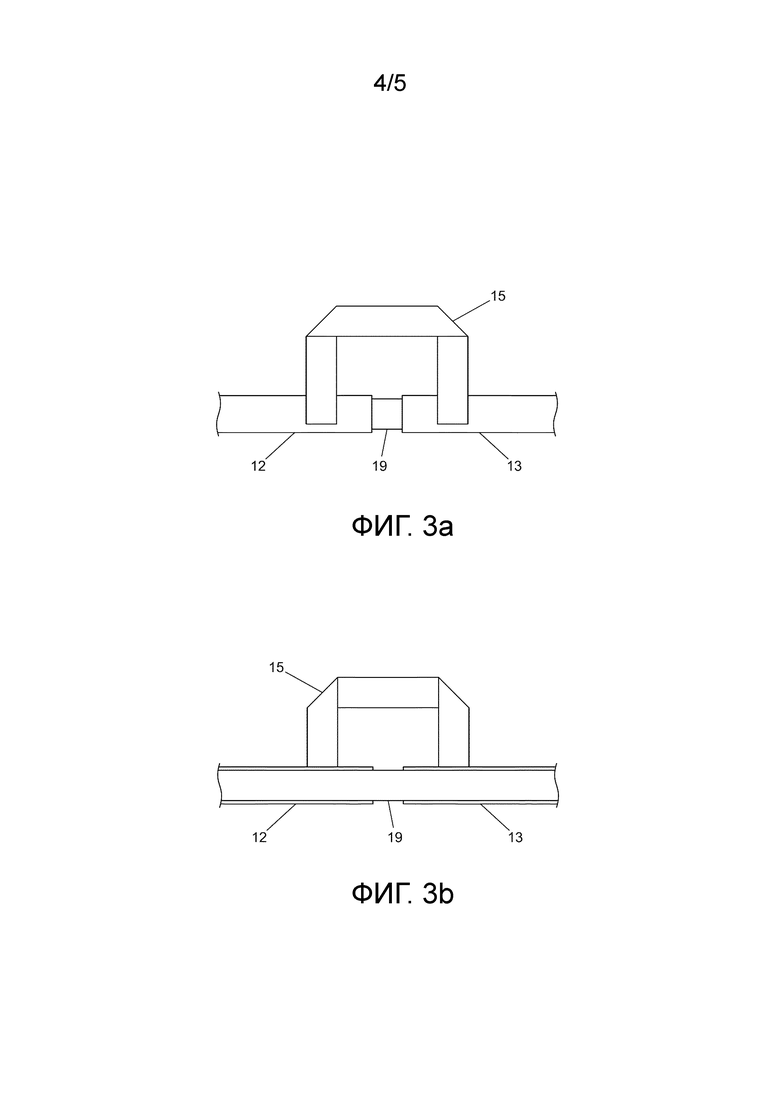

Фиг. 3 схематически представляет мостиковый элемент, который соединяет две отдельных металлических полосы сборной шины, в виде спереди (Фиг. 3А) и в виде сзади (Фиг. 3В);

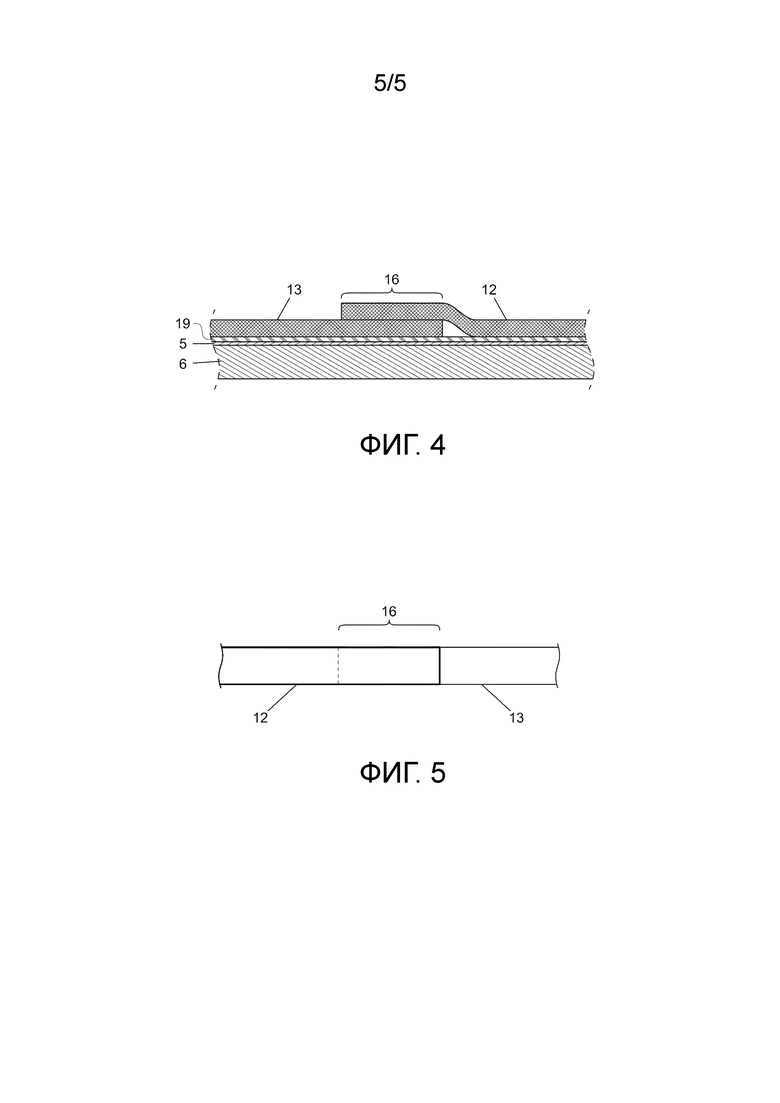

Фиг. 4 схематически представляет перекрывающийся внахлест контактный участок двух отдельных металлических полос сборной шины в разрезе;

Фиг. 5 схематически представляет перекрывающийся внахлест контактный участок двух отдельных металлических полос сборной шины в виде сверху.

Стекло транспортного средства включает, в этой последовательности, наружную стеклянную пластину, один или многие наружные ламинированные слои, один или многие внутренние ламинированные слои и внутреннюю стеклянную пластину, причем между одним или многими наружными ламинированными слоями и одним или многими внутренними ламинированными слоями размещен набор PDLC-слоев.

Наборы PDLC-слоев известны, и в широком ассортименте имеются в продаже на рынке. Набор PDLC-слоев часто называется также просто как PDLC-пленка. Не считая PDLC-слоя, для содержащихся в стекле транспортного средства слоев обычно при изготовлении применяются соответствующие пленки, которые имеются в продаже на рынке.

Набор PDLC-слоев размещен между одним или многими наружными ламинированными слоями и одним или многими внутренними ламинированными слоями. Он сформирован, в этой последовательности, из следующих слоев:

а) наружного полимерного несущего слоя,

b) наружного электропроводящего слоя,

с) PDLC-слоя,

d) внутреннего электропроводящего слоя, и

е) внутреннего полимерного несущего слоя.

PDLC-слой включает полимерную матрицу, в которую внедрены капельки жидкокристаллического материала. Кроме капелек жидкокристаллического материала, полимерная матрица может содержать дополнительные компоненты, например, распорный элемент из непроводящего материала из стекла или синтетического материала. Распорный элемент предпочтительно является прозрачным.

Кроме того, на обе стороны PDLC-слоя в каждом случае нанесен электропроводящий слой на полимерную матрицу, который здесь называется внутренним электропроводящим слоем и наружным электропроводящим слоем. Внутренний электропроводящий слой и наружный электропроводящий слой могут быть одинаковыми или различными, но, как правило, являются одинаковыми. Приведенные ниже сведения просто ссылаются на электропроводящий слой, и в равной мере действительны как для внутреннего электропроводящего слоя, так и для наружного электропроводящего слоя.

Электропроводящие слои предпочтительно являются прозрачными. Электропроводящий слой может содержать, например, проводящие оксиды (TCO). Примерами являются легированный оловом оксид индия (ITO, также называемый оксидом индия-олова), легированный сурьмой или фтором оксид олова (SnO2:F), легированный галлием оксид цинка или легированный алюминием оксид цинка (ZnO:Al), причем предпочтительным является ITO. Толщина электропроводящих слоев на основе этих прозрачных оксидов (TCO) предпочтительно составляет величину в диапазоне от 10 нм до 2 мкм, предпочтительно от 30 нм до 500 нм, и, в частности от 50 до 100 нм.

Электропроводящий слой также может представлять собой металлический слой, предпочтительно тонкий слой или набор тонких слоев, которые включают металлические слои. Подходящими металлами являются, например, Ag, Al, Pd, Cu, Pd, Pt, In, Mo, Au, Ni, Cr, W. Эти металлические покрытия называются TCC (прозрачным проводящим покрытием). Типичные толщины отдельных слоев варьируют в диапазоне от 2 до 50 нм.

Толщина PDLC-слоя вместе с наружным и внутренним электропроводящими слоями может быть, например, в диапазоне от 5 до 40 мкм, предпочтительно от 10 до 25 мкм.

Внутренние и наружные электропроводящие слои на PDLC-слое образуют электроды, которые находятся в контакте с полимерной матрицей. Электропроводящие слои в соответствующем изобретению стекле сформированы так, что они через разъясняемую позже сборную шину могут быть соединены с включаемым и выключаемым источником напряжения. Без электрического поля капельки жидкокристаллического материала в полимерной матрице не ориентированы по одному направлению, что приводит к замутненному или непрозрачному состоянию стекол. Это соответствует выключенному или непрозрачному режиму. При приложении электрического поля капельки жидкокристаллического материала выстраиваются по одному и тому же направлению, и PDLC-слой становится прозрачным. Это соответствует включенному или прозрачному режиму. Процесс является обратимым.

Кроме того, набор PDLC-слоев включает наружный полимерный несущий слой и внутренний полимерный несущий слой, которые размещены на наружных сторонах набора PDLC-слоев, и в которые встроены PDLC-слой и находящиеся на нем внутренний и наружный электропроводящие слои.

Наружный полимерный несущий слой и внутренний полимерный несущий слой могут быть одинаковыми или различными, но, как правило, являются одинаковыми. Приведенные ниже сведения просто ссылаются на полимерный несущий слой, и в равной мере действительны как для внутреннего полимерного несущего слоя, так и для наружного полимерного несущего слоя.

Полимерные несущие слои предпочтительно содержат по меньшей мере один термопластичный полимер. Оба полимерных несущих слоя могут быть одинаковыми или различными. Например, полимерные несущие слои могут содержать полиэтилентерефталат (PET), этиленвинилацетат (EVA), поливинилбутираль (PVB), полипропилен, поликарбонат, полиметилметакрилат, полиакрилат, поливинилхлорид, полиацетатную смолу, литьевые смолы, акрилат, фторированный этилен-пропиленовый сополимер, поливинилфторид, этилен-тетрафторэтиленовый сополимер, или их смеси. Особенно предпочтительными в качестве полимерных несущих слоев являются PET-слои. Это является особенно благоприятным в отношении стабилизации PDLC-слоя.

Толщина каждого полимерного несущего слоя, в частности, несущего PET-слоя, может составлять величину, например, в диапазоне от 0,1 мм до 1 мм, предпочтительно от 0,1 мм до 0,2 мм.

Соответствующее изобретению стекло транспортного средства представляет собой многослойную стеклянную пластину, в которой набор PDLC-слоев содержится как функциональный слой. Наряду с этим, стекло транспортного средства включает наружную и внутреннюю стеклянные пластины, которые ламинированы посредством одной или многих ламинирующих пленок на обеих сторонах функционального слоя с образованием прочного композитного материала.

Внутренней стеклянной пластиной, также называемой внутренней пластиной, в смысле изобретения обозначается стеклянная пластина, которая в смонтированном состоянии на транспортном средстве предусматривается как пластина, обращенная к внутреннему пространству транспортного средства. Наружной стеклянной пластиной, также называемой наружной пластиной, обозначается стеклянная пластина, которая в смонтированном состоянии на транспортном средстве предусматривается как пластина, обращенная к внешней окружающей среде.

Стекло транспортного средства может быть плоским или изогнутым стеклом транспортного средства. В случае плоского стекла транспортного средства внутренняя и наружная стеклянные пластины являются плоскими. В случае изогнутого стекла транспортного средства внутренняя и наружная стеклянные пластины являются изогнутыми.

Внутренняя стеклянная пластина и наружная стеклянная пластина могут быть сформированы из одинакового материала или из различных материалов. Пластины могут представлять собой неорганическое стекло и/или органическое стекло (полимер). В одном предпочтительном варианте исполнения внутренняя стеклянная пластина и/или наружная стеклянная пластина содержит стекло и/или полимеры, предпочтительно листовое стекло, кварцевое стекло, боросиликатное стекло, калиево-натриевое стекло, стекло на основе алюмосиликатов щелочных металлов, поликарбонат и/или полиметакрилат. Внутренняя стеклянная пластина и наружная стеклянная пластина предпочтительно выполнены из калиево-натриевого стекла.

Внутренняя стеклянная пластина и наружная стеклянная пластина могут иметь одинаковую толщину или различные толщины. Внутренняя стеклянная пластина и наружная стеклянная пластина предпочтительно имеют, независимо друг от друга, толщину в диапазоне от 0,4 до 5,0 мм, например, от 0,4 до 3,9 мм, более предпочтительно от 1,6 до 2,5 мм. Из соображений механической прочности наружная стеклянная пластина предпочтительно является более толстой, чем внутренняя пластина, или имеющей равную толщину.

Внутренняя стеклянная пластина и/или наружная стеклянная пластина могут быть бесцветными или тонированными. Тонированные стеклянные пластины предпочтительно являются серыми или темно-серыми.

Внутренняя стеклянная пластина и/или наружная стеклянная пластина могут иметь дополнительные подходящие общеизвестные покрытия, например, покрытие против прилипания, тонирующие покрытия, покрытия против процарапывания, или энергосберегающие (Low-E) покрытия. Одним примером покрытого стекла является Low-E-стекло (низкоэмиссионное стекло). Low-E-стекла имеются в продаже на рынке и покрыты одним или многими металлическими слоями. Металлическое покрытие является очень тонким, например, имеет толщину от около 10 до 200 нм, например, около 100 нм. При применении покрытых стеклянных пластин в качестве внутренних и/или наружных стеклянных пластин покрытие предпочтительно находится на внутренней стороне стеклянной пластины относительно оконного стекла транспортного средства.

Кроме того, стекло транспортного средства включает между наружной стеклянной пластиной и набором PDLC-слоев один или многие наружные ламинированные слои, и между внутренней стеклянной пластиной и набором PDLC-слоев один или многие внутренние ламинированные слои.

Наружный ламинированный слой и внутренний ламинированный слой могут быть одинаковыми или различными, но, как правило, являются одинаковыми. Приведенные ниже сведения просто ссылаются на ламинированный слой, и в равной мере действительны как для внутреннего ламинированного слоя, так и для наружного ламинированного слоя.

Ламинированный слой представляет собой, в частности, полимерный ламинированный слой. Ламинированные слои предпочтительно содержат термопластичный полимер. Приведенные ниже сведения относятся, независимо друг от друга, ко всем этим одному или многим ламинированным слоям, если не оговорено иное. Ламинированные слои могут быть одинаковыми или различными.

Как правило, в качестве исходного материала для формирования ламинированных слоев используют соответствующие имеющиеся в продаже на рынке ламинирующие пленки. Они служат для склеивания и, соответственно, ламинирования компонентов стекла транспортного средства, чтобы получать склеенный стеклянный композитный материал.

Ламинированный слой может содержать, например, поливинилбутираль (PVB), этиленвинилацетат, полиуретан, полипропилен, полиакрилат, полиэтилен, поликарбонат, полиметилметакрилат, поливинилхлорид, полиацетатную смолу, литьевую смолу, акрилат, фторированный этилен-пропиленовый сополимер, поливинилфторид, и/или этилен-тетрафторэтиленовый сополимер, и/или их смесь и/или сополимер. Ламинированный слой предпочтительно содержит поливинилбутираль (PVB), этиленвинилацетат, полиуретан, и/или их смеси и/или сополимеры, причем предпочтительны ламинированные PVB-слои.

Ламинированные слои, предпочтительно ламинированные PVB-слои, предпочтительно имеют толщину от 0,1 до 1,5 мм, более предпочтительно от 0,3 до 0,9 мм.

Кроме вышеуказанных полимерных ламинированных слоев, стекло транспортного средства при необходимости может иметь один или многие дополнительные функциональные слои, в частности, полимерные функциональные слои, между внутренней и наружной стеклянными пластинами. Примерами являются акустические пленки, адсорбционные пленки и отражающие инфракрасное (IR, ИК) излучение пленки или образованные из них акустические слои или ИК-отражающие слои. Под ИК (IR), как обычно, подразумевается инфракрасное излучение. Адсорбционные пленки могут служить для поглощения ультрафиолетового (УФ) излучения, ИК-излучения или видимого света. Если наряду с ламинированными слоями содержатся дополнительные функциональные слои, функциональные слои предпочтительно размещают между двумя ламинированными слоями. Слои, которые размещены ближе всего к внутренней и наружной стеклянным пластинам, как правило, представляют собой ламинированные слои.

Акустические слои, например, состоят из многих, например, трех, PVD-слоев, причем в середине содержится более мягкий PVD-слой. Поскольку акустические слои также пригодны в качестве ламинированных слоев, они могут выполнять двойную функцию.

ИК-отражающие слои сформированы, например, из полимерного несущего слоя и находящегося на нем ИК-отражающего покрытия. Полимерный несущий слой может быть образован, например, из сложного полиэфира, поликарбоната, ацетата целлюлозы, акрилата или поливинилхлорида, причем предпочтителен несущий PET-слой. ИК-отражающее покрытие в принципе может быть сформировано по-разному, и предпочтительно включает по меньшей мере один серебряный слой. В общем, в качестве собственно функционального слоя обычными являются многослойные слои с одним или многими серебряными слоями, которые встроены между металлическими и/или диэлектрическими слоями.

Для связывания сборных шин с набором PDLC-слоев требуется определенная конфигурация, которую обычно получают соответствующей обработкой набора PDLC-слоев. В частности, на торцевом участке набора PDLC-слоев наружный полимерный несущий слой, наружный электропроводящий слой и PDLC-слой вырезают так, что там выступает внутренний электропроводящий слой вместе с внутренним полимерным несущим слоем. Кроме того, на другом торцевом участке набора PDLC-слоев внутренний полимерный несущий слой, внутренний электропроводящий слой и PDLC-слой вырезают так, что там выступает наружный электропроводящий слой вместе с наружным полимерным несущим слоем.

Соответствующие вырезы на торцевых участках набора PDLC-слоев могут быть выполнены обычным путем. Как правило, на соответствующих участках, например, селективно удаляют вырезаемый полимерный несущий слой вместе со связанным с ним электропроводящим слоем путем вырезания. Затем высвободившийся PDLC-слой удаляют с остающегося электропроводящего слоя, например, простым смыванием. Этим путем на одном торцевом участке получают выступающий внутренний электропроводящий слой, и на другом торцевом участке получают выступающий наружный электропроводящий слой.

На выступающем внутреннем электропроводящем слое и на выступающем наружном электропроводящем слое в каждом случае размещают сборную шину, которую через электропроводящий промежуточный слой соединяют с электропроводящим слоем набора PDLC-слоев.

Этим путем сборные шины электропроводно соединяют с электропроводящими слоями набора PDLC-слоев. Сборные шины созданием контактов с подводящими проводниками могут быть соединены с включаемым и выключаемым источником напряжения для подачи тока.

Существенным согласно изобретению является то, что сборные шины в каждом случае сформированы по меньшей мере из двух отдельных электропроводящих металлических полос, которые в продольном направлении размещены друг за другом, причем соседние отдельные металлические полосы электропроводно соединены по меньшей мере одним мостиковым элементом или перекрывающимся внахлест контактным участком.

Механическое напряжение сокращается в результате подразделения сборной шины на многие сегменты, которые электропроводно соединены через компенсационный зазор. Компенсационные зазоры необходимы, чтобы снизить нагрузку. Это может быть достигнуто либо посредством мостиковых элементов, либо с помощью перекрывающегося внахлест контактного участка.

Предпочтителен перекрывающийся внахлест контактный участок, поскольку обычно применяемые металлические полосы уже имеют на одной стороне проводящий клеевой слой, который на перекрывающемся внахлест контактном участке может быть непосредственно использован для связывания с соседней металлической полосой сборных шин. Тем самым не требуются никакие дополнительные технологические стадии.

Электропроводящий промежуточный слой предпочтительно представляет собой серебряный слой. В альтернативном варианте, в качестве электропроводящего промежуточного слоя могут быть использованы также слои, выбранные из медных слоев, углеродных слоев или слоев из олово-сурьмяного сплава.

Электропроводящий промежуточный слой, в частности, серебряный слой, может быть обычным путем нанесен на выступающий внутренний электропроводящий слой и выступающий наружный электропроводящий слой. Нанесение покрытия может быть выполнено, например, намазыванием кисточкой, щеткой или валиком, или печатью, например, путем трафаретной печати, и, при необходимости, последующим высушиванием.

При необходимости перед нанесением электропроводящего промежуточного слоя может быть целесообразным нанесение клейкой ленты между местом, на котором должен наноситься электропроводящий промежуточный слой, и всем набором PDLC-слоев. После нанесения электропроводящего промежуточного слоя клейкая лента может быть опять удалена. Преимущество этого способа действия состоит в том, что благодаря выравниванию на клейкой ленте электропроводящий промежуточный слой может быть нанесен с равномерной толщиной на выступающий электропроводящий слой, и клейкая лента защищает наносимый промежуточный слой от нежелательного контакта с другим, не выступающим электропроводящим слоем во всем наборе PDLC-слоев.

Для серебряного слоя в качестве композиции для покрытия может быть использована, например, обычная серебряная паста, соответственно, проводящая серебряная паста. Серебряные пасты или, соответственно, проводящие серебряные пасты, обычно содержат большие количества серебра или серебряного сплава, например, по меньшей мере 30 вес.%, например от 30 до 88 вес.%, в виде порошка или хлопьев, органический связующий материал, органический растворитель и, при необходимости, дополнительные добавки. Для медных слоев, углеродных слоев или слоев из олово-сурьмяного сплава могут быть применены в качестве композиции для покрытия медная контактная паста, углеродная проводящая паста и, соответственно, олово-сурьмяная проводящая паста.

Электропроводящий промежуточный слой, в частности, серебряный слой, может иметь толщину в несколько микрометров, например, толщину в диапазоне от 0,8 до 100 мкм, предпочтительно от 1,5 до 75 мкм.

Электропроводящий промежуточный слой, в частности, серебряный слой, предпочтительно наносят сообразно рисунку, в частности, в форме полоски. При этом обычно соответствующая рисунку форма электропроводящего промежуточного слоя соответствует форме наносимой на него сборной шины, причем при необходимости также возможны уменьшенные и/или увеличенные размеры. Например, сборная шина может быть немного шире, чем находящийся под нею электропроводящий промежуточный слой.

Электропроводящая металлическая полоса может представлять собой любую подходящую металлическую полосу. Здесь металл включает металлические сплавы. Электропроводящая металлическая полоса предпочтительно представляет собой медную полосу. Медная полоса может быть полосой из чистой меди или из медного сплава, например, медно-оловянного сплава. В качестве металлической полосы также пригодна луженая медная полоса, здесь также рассматриваемая как медная полоса.

Электропроводящую металлическую полосу, в частности, медную полосу, наносят на электропроводящий промежуточный слой, в частности, серебряный слой, и тем самым присоединяют, например, приклеиванием или припаиванием. Для приклеивания обычно используют стандартный проводящий клей. Проводящий клей представляет собой электропроводящий клеевой материал: проводимость может достигаться, например, тем, что в клее содержатся электропроводящие частицы, например, такие как частицы серебра.

Электропроводящая металлическая полоса, в частности, медная полоса, предпочтительно представляет собой самоклеящуюся металлическую полосу. Самоклеящаяся металлическая полоса, в частности, самоклеящаяся медная полоса, может быть на одной стороне или на обеих сторонах покрыта проводящим клеем. Подобные самоклеящиеся металлические полосы, соответственно, медные полосы, имеются в продаже на рынке, и, как правило, снабжены отделяемой пленкой для защиты клеевого слоя.

Самоклеящаяся металлическая полоса, в частности, самоклеящаяся медная полоса, предпочтительна потому, что она может быть посредством проводящего клеевого слоя простым путем непосредственно наклеена на электропроводящий промежуточный слой, в частности, серебряный слой, так, что дополнительные технологические стадии не требуются.

Толщина электропроводящей металлической полосы, в частности, медной полосы, может составлять величину, например, в диапазоне от 15 до 140 мкм, предпочтительно от 15 до 110 мкм, более предпочтительно от 30 до 100 мкм. Ширина электропроводящей металлической полосы, в частности, медной полосы, может составлять величину, например, в диапазоне от 1 до 15 мм, предпочтительно от 3 до 9 мм.

Электропроводящие слои набора PDLC-слоев предпочтительно образованы из прозрачных, проводящих оксидов, предпочтительно оксида индия-олова. Подходящие и предпочтительные толщины этих слоев были приведены выше.

В одном варианте исполнения две соседних электропроводящих металлических полосы электропроводно соединены друг с другом мостиковым элементом. Мостиковый элемент сформирован из электропроводящего материала, например, металла, в том числе металлического сплава, предпочтительно меди, в том числе медного сплава, такого как медно-оловянный сплав, и луженая медь. Мостиковый элемент может быть выполнен из такого же материала, как электропроводящая металлическая полоса. Мостиковый элемент предпочтительно сформирован из медной полосы. Мостиковый элемент может представлять собой самоклеящуюся электропроводящую металлическую полосу, в частности, электропроводящую медную полосу.

Мостиковый элемент может иметь любую подходящую форму. Например, он может быть U-образным, V-образным, пилообразным или, соответственно, зигзагообразным, причем предпочтительным является U-образный.

В одном предпочтительном варианте исполнения мостиковый элемент является U-образным, причем одно плечо мостикового элемента наносят на одну электропроводящую металлическую полосу, предпочтительно медную полосу, и другое плечо мостикового элемента устанавливают на соседнюю электропроводящую металлическую полосу, предпочтительно медную полосу. Плечи могут быть закреплены на данной электропроводящей металлической полосе приклеиванием проводящим клеем или припаиванием, причем предпочтительным является припаивание, так как тем самым может достигаться более прочное соединение.

В качестве U-образного мостикового элемента пригодна, в частности, соответствующая сложенная металлическая полоса, соответственно, медная полоса. Это получается простым путем, для чего оба концевых участка куска металлической полосы, в частности медной полосы, надлежащей длины плоско складывают по диагонали (сравни Фиг. 3А и 3В).

В одном варианте исполнения две соседних электропроводящих металлических полосы, в частности, медных полосы, электропроводно соединяют друг с другом посредством перекрывающегося внахлест контактного участка. При перекрывающемся внахлест контактном участке электропроводящую металлическую полосу наносят на электропроводящий промежуточный слой не по всей ее длине, а (выступающий) участок, не нанесенный на электропроводящий промежуточный слой, наносят с перекрыванием на соседнюю металлическую полосу. Другими словами, используют металлическую полосу, которая является более длинной, чем длина, которой она нанесена на промежуточный слой. Незакрепленный участок металлической полосы закрепляют с перекрыванием на конце соседней металлической полосы. Тем самым в области перекрывания находятся две лежащих друг поверх друга и соединенных между собой металлических полосы.

Как было разъяснено ранее, соединение с перекрыванием внахлест предпочтительно выполняют путем склеивания, в частности, с использованием самоклеящейся металлической полосы, в частности, медной полосы.

В случае перекрывающегося внахлест контактного участка длина области, в которой перекрываются две металлических полосы, может быть выбрана в зависимости от конкретных требований. Например, она может составлять от 5 до 100 мм, предпочтительно от 10 до 30 мм.

По меньшей мере один мостиковый элемент наносят или закрепляют на соседних электропроводящих металлических полосах предпочтительно приклеиванием или пайкой. При перекрывающемся внахлест контактном участке не нанесенную на промежуточный слой часть металлической полосы предпочтительно наносят и, соответственно, закрепляют на соседней электропроводящей металлической полосе предпочтительно приклеиванием или припаиванием. Для приклеивания используют, в частности, проводящий клей. В случае мостикового элемента предпочтительным является припаивание, так как тем самым достигается более прочное соединение, но также возможно приклеивание. При перекрывающемся внахлест контактном участке предпочтительным является приклеивание с использованием самоклеящейся металлической полосы, соответственно, медной полосы, так как это может быть выполнено очень просто.

Посредством изобретения могут быть получены длинные сборные шины, которые, несмотря на их длину, являются механически прочными. Например, сборные шины в каждом случае могут иметь длину по меньшей мере 50 см. Сборные шины (7, 8) предпочтительно имеют длину по меньшей мере 60 см, более предпочтительно по меньшей мере 80 см, и в особенности предпочтительно по меньшей мере 100 см. Для длины сборной шины в принципе нет верхнего предела, но из практических соображений она может составлять, например, не более половины периметра набора PDLC-слоев-100 мм (=(сумма 4 длин боковых сторон набора PDLC-слоев)-100 мм). В некоторых случаях сборные шины могут быть протянуты даже с огибанием углов одной стороны до 50 мм на оси симметрии пленки.

Длина отдельных электропроводящих металлических полос, в частности, медных полос, из которых состоит сборная шина, может составлять, например, величину в диапазоне от 25 до 80 см, предпочтительно от 30 до 60 см. При этом в качестве длины учитывают только длину металлической полосы, которой она непосредственно нанесена на электропроводящий промежуточный слой. При перекрывающемся внахлест контактном участке фактическая длина металлической полосы является большей, когда часть металлической полосы перекрывается внахлест с соседней металлической полосой.

Расстояние между двумя смежными электропроводящими металлическими полосами, которые размещены на электропроводящем промежуточном слое, может варьировать по потребности с учетом практических соображений. Например, может быть целесообразным размещение отдельных металлических полос непосредственно примыкающими друг к другу, то есть, практически вплотную, в частности, в случае перекрывающегося внахлест контактного участка. С другой стороны, может быть целесообразным некоторое расстояние между ними, чтобы упростить изготовление и/или предотвратить взаимодействия между отдельными металлическими полосами. Расстояние между двумя соседними электропроводящими металлическими полосами, в частности, медными полосами, может быть, например, в диапазоне от 0 до 50 мм, предпочтительно от 3 до 10 мм, в частности, при применении мостиковых элементов.

Сборная шина может состоять из двух или многих отдельных электропроводящих металлических полос. Подходящее число может варьировать по потребности, и зависит, в частности, от желательной общей длины сборной шины. Например, сборная шина может быть собрана из двух, трех, четырех или более отдельных электропроводящих металлических полос, в частности, медных полос, которые размещены рядом друг с другом в продольном направлении, причем предпочтительно применение двух, трех или четырех, в особенности трех, отдельных электропроводящих металлических полос.

Понятно, что при применении более чем двух отдельных электропроводящих металлических полос для сборной шины получается более чем одно место со смежными металлическими полосами, все из которых должны быть электропроводно соединены друг с другом посредством по меньшей мере одного мостикового элемента или перекрывающегося внахлест контактного участка.

В одном предпочтительном варианте исполнения одну сборную шину размещают в области одной стороны стекла транспортного средства, и другую сборную шину размещают в области противолежащей стороны стекла транспортного средства. При этом является предпочтительным, чтобы обе стороны, в областях которых размещены сборные шины, были длиннее, чем две других стороны стекла транспортного средства. В отношении более длинных противолежащих сторон стекла транспортного средства речь идет, как правило, о сторонах, которые в смонтированном состоянии представляют верхнюю сторону и нижнюю сторону стекла транспортного средства.

Электропроводящий промежуточный слой, в частности, серебряный слой, под сборной шиной представляет собой, в частности, непрерывный электропроводящий промежуточный слой. Это значит, что промежуточный слой размещен сплошным под всей сборной шиной, также в местах, в которых являются смежными две металлических полосы сборной шины.

В одном варианте исполнения набор PDLC-слоев может быть дополнительно герметизирован сбоку клеевой уплотнительной массой и/или термопластичной лентой для защиты от коррозии. При необходимости уплотнение также может включать сборные шины. При этом «сбоку» относится к боковым поверхностям набора PDLC-слоев, в отличие от верхней и нижней сторон набора PDLC-слоев.

Клеевая уплотнительная масса может быть, например, герметиком на основе поливинилбутираля (PVB), и/или может быть сформирована в форме рамки. Остающийся открытым край герметизируют по периметру клеевой уплотнительной массой, которая имеет такую же толщину, как набор PDLC-слоев, и тем самым также действует как распорка. Тем самым набор PDLC-слоев по сторонам обрамляется клеевой уплотнительной массой.

Как правило, внутренняя и/или наружная стеклянная пластина в одной или многих краевых областях, предпочтительно во всех краевых областях, может иметь покрытие, предпочтительно покрытие керамической краской, такой как черная керамическая краска. Покрытие боковых кромок керамической краской служит, например, для того, чтобы визуально скрывать места приклеивания, которые используются при монтаже стеклянной пластины на транспортном средстве, или сборные шины. Поэтому сборные шины предпочтительно размещают в областях стекла транспортного средства, где внутренняя и/или наружная стеклянная пластина снабжена или, соответственно, снабжены непроницаемым для света покрытием, в частности, покрытием из керамической краски.

Соответствующее изобретению стекло транспортного средства пригодно для всех транспортных средств, например, автомобилей, поездов, судов или самолетов, причем особенно предпочтительны автомобили. Примерами подходящих автомобилей являются автобусы, трактора, грузовики и легковые автомобили, причем особенно предпочтительно легковые автомобили.

В одном предпочтительном варианте исполнения стекло транспортного средства представляет собой остекление сдвижной части крыши, стеклянную крышу, заднее стекло, заднее боковое стекло или переднее боковое стекло, предпочтительно в автомобиле, в частности, в легковом автомобиле.

Изобретение относится также к транспортному средству, включающему по меньшей мере одно соответствующее изобретению стекло транспортного средства, причем транспортное средство предпочтительно представляет собой автомобиль. Подходящие и предпочтительные автомобили указаны выше.

Далее изобретение дополнительно разъясняется посредством неограничивающих примеров осуществления со ссылкой на сопроводительные чертежи.

Фиг. 1 показывает схематический вид в разрезе электрического соединения сборной шины с набором PDLC-слоев в соответствующем изобретению оконном стекле транспортного средства (не показано). Поскольку нп этом виде в разрезе не очевидно сегментирование сборной шины, она не отличается от вида в разрезе варианта исполнения согласно прототипу. Набор PDLC-слоев сформирован из слоя полиэтилентерефталата (PET) в качестве наружного полимерного несущего слоя 2, слоя оксида индия-олова (ITO) как наружного электропроводящего слоя 3, PDLC-слоя 4, ITO-слоя как внутреннего электропроводящего слоя 5, и PET-слоя в качестве внутреннего полимерного несущего слоя 6. ITO-слои имеют толщину от около 50 до 300 нм. На торцевом участке набора PDLC-слоев наружный полимерный несущий слой 2, наружный электропроводящий слой 3 и PDLC-слой 4 вырезаны так, что там из набора PDLC-слоев выступает внутренний электропроводящий слой 5 вместе с внутренним полимерным несущим слоем 6. На внутреннем ITO-слое 5 размещен серебряный слой в качестве промежуточного слоя 19, который имеет толщину около 25 мкм и ширину около 5 мм. Над серебряным слоем находится сформированная в виде медной полосы сборная шина 8, которая имеет толщину от около 30 до 100 мкм и ширину около 6 мм. Используемая для сборной шины медная полоса представляет собой самоклеящуюся полосу, которая на одной стороне имеет клеевой слой из проводящего клея, и тем самым приклеена к серебряному слою. В альтернативном варианте, могут быть применены луженая медная полоса и двухсторонняя проводящая липкая лента для фиксирования.

Аналогично, с такой же геометрической формой и из таких материалов на другой стороне набора PDLC-слоев находится сборная шина 7, которая посредством промежуточного слоя 19 размещена на выступающем ITO-слое 3.

Сборные шины 7, 8 контактируют с питающими проводами, которые создают соединение с включаемым и выключаемым электрическим источником напряжения (не показан). Остальные компоненты стекла транспортного средства также не показаны из соображений наглядности. Так, имеющиеся на Фигуре 1 зазоры в стекле транспортного средства обычно заполнены материалом ламинированных слоев и/или клеевой уплотнительной массой.

Фиг. 2 показывает схематические виды сверху PDLC-стекла 100 транспортного средства согласно прототипу (Фиг. 2А), соответствующего изобретению PDLC-стекла 1 транспортного средства с мостиковыми элементами (Фиг. 2В) и соответствующего изобретению PDLC-стекла 1 транспортного средства с перекрывающимся внахлест контактным участком (Фиг. 2С), все из которых основываются на показанном на Фиг. 1 принципиальном соединении сборной шины с набором PDLC-слоев. Во всех показанных стеклах транспортного средства наружные краевые области стеклянной пластины снабжены черной керамической краской (103, 22) для визуального маскирования. Во всех показанных стеклах транспортного средства по соображениям наглядности не изображены верхняя стеклянная пластина и верхние ламинированные слои. Кроме того, во всех показанных стеклах транспортного средства в нижней части чертежа показаны соединенные со сборными шинами питающие провода (17, 18), которые ведут к контактному кабелю и служат для подключения к элементу питания электрическим током.

При этом Фиг. 2А показывает PDLC-стекло 100 транспортного средства согласно прототипу, в котором сборные шины 101, 102 в каждом случае сформированы из сплошной медной полосы. Длины сборных шин являются относительно короткими (около 40 см). Обе сборные шины размещены в боковой области короткой стороны стекла транспортного средства. Длина сборных шин согласно прототипу в целом составляет величину меньше, чем половина ширины боковой стороны PDLC-пленки, и, как правило, не более 50 см.

При этом Фиг. 2В показывает соответствующее изобретению стекло 1 транспортного средства. Обе сборные шины размещены на боковых краевых областях в каждом случае противолежащих сторон 20, 21 стекла транспортного средства, которые являются более длинными, чем две других стороны стекла транспортного средства. Каждая сборная шина сформирована из трех отдельных, протяженных в продольном направлении рядом друг с другом медных полос 12, 13, 14, соответственно, 9, 10, 11. Отдельные медные полосы в каждом случае имеют длину около 40 см. Соседние медные полосы в каждом случае электропроводно соединены между собой мостиковым элементом 15. Мостиковый элемент представляет собой U-образную медную полосу и более подробно показан на Фиг. 3А и 3В. Совокупная длина сборных шин 7, 8 в каждом случае составляет около 120 см. Благодаря большой длине получается очень равномерная переключаемость PDLC-системы. Несмотря на большую длину, сборные шины проявляют превосходную устойчивость против механических нагрузок.

В конструкции согласно Фиг. 2В при подключении источника питания с напряжением 20 В при 40°С в прозрачном режиме получается весьма равномерное значение помутнения (мутности) по всей площади стекла транспортного средства около 40-45%. Подобный результат получается при конфигурации согласно Фиг. 2С. Напротив, в конструкции согласно прототипу, как на Фиг. 2А, значение помутнения (мутности) оказывается явно неоднородным. Так, стекло транспортного средства согласно Фиг. 2А вблизи стороны, где размещены сборные шины, имеет значение помутнения (мутности) около 40-45%, но это значение ухудшается по мере удаления по направлению к противолежащей стороне стекла. Так, помутнение (мутность) в случае стекла согласно Фиг. 2А вблизи стороны, которая противоположна сборным шинам, составляет около 90-95%.

При этом Фиг. 2С показывает дополнительное соответствующее изобретению стекло 1 транспортного средства. Обе сборные шины размещены на боковых краевых областях в каждом случае противолежащих сторон 20, 21 стекла транспортного средства, которые являются более длинными, чем две других стороны стекла транспортного средства. Каждая сборная шина сформирована из трех отдельных, протяженных в продольном направлении рядом друг с другом медных полос 12, 13, 14, соответственно, 9, 10, 11. Отдельные медные полосы, если они нанесены непосредственно на серебряный слой (не показан), в каждом случае имеют длину около 40 см. Используемые для перекрывания внахлест медные полосы являются несколько более длинными, причем не нанесенная на серебряный слой часть служит для перекрывания. Соседние медные полосы в каждом случае электропроводно соединены между собой перекрывающимся внахлест контактным участком 16. Перекрывающийся внахлест контактный участок 16 более подробно описан на Фиг. 4 и 5. Совокупная длина сборных шин 7, 8 в каждом случае составляет около 120 см. Благодаря большой длине получается очень равномерная переключаемость PDLC-системы. Несмотря на большую длину, сборные шины проявляют превосходную устойчивость против механических нагрузок.

Фиг. 3А и 3В схематически показывают мостиковый элемент 15, который соединяет две отдельных металлических полосы 12, 13 сборной шины. В отношении Фиг. 3А и 3В речь идет о подробном изображении Фиг. 2В, причем Фиг. 3А показывает вид спереди, а Фиг. 3В показывает вид сзади. Отдельные медные полосы 12, 13 как компоненты сборной шины нанесены на серебряный слой. Расстояние между обеими отдельными медными полосами 12, 13 составляет около 5 мм. Мостиковый элемент также сформирован из медной полосы. Медная полоса для мостикового элемента 15 плоско отогнута на обеих концевых областях по диагонали так, что получается U-образный мостиковый элемент 15. Одно плечо мостикового элемента припаивают к отдельной медной полосе 12, другое плечо припаивают к отдельной медной полосе 13.

Фиг. 4 схематически показывает перекрывающийся внахлест контактный участок двух отдельных металлических полос 12, 13 сборной шины в разрезе. В отношении Фиг. 4 речь идет о подробном изображении Фиг. 2С. Поперечное сечение является протяженным по продольному направлению набора PDLC-слоев. На внутреннем несущем PET-слое 6 находится ITO-слой как внутренний электропроводящий слой 5, и над ITO-слоем находится серебряный слой в качестве промежуточного слоя 19. Над серебряным слоем показаны медные полосы 12, 13 в перекрывающимся внахлест контактном участке 16. Медные полосы 12, 13 представляют собой самоклеящиеся медные полосы, и склеены с серебряным слоем. При этом применяемая медная полоса 12 является более длинной, чем предусмотрено для нанесения на серебряный слой. Не нанесенная на серебряный слой часть медной полосы 12 уложена с перекрыванием на нанесенную на серебряный слой медную полосу 13 так, что образуется перекрывающийся внахлест контактный участок 16. Область перекрывания имеет, например, длину около 1 см. Поскольку медная полоса 12 представляет собой самоклеящуюся медную полосу, она может быть простым путем приклеена к медной полосе 13.

Фиг. 5 схематически показывает перекрывающийся внахлест контактный участок медных полос 12, 13 из Фиг. 4 на виде сверху.

Список ссылочных позиций

1 стекло транспортного средства

2 наружный полимерный несущий слой

3 наружный электропроводящий слой

4 PDLC-слой

5 внутренний электропроводящий слой

6 внутренний полимерный несущий слой

7, 8 сборная шина

9,10,11,12,13,14 отдельные электропроводящие металлические полосы сборной шины

15 мостиковый элемент

16 перекрывающийся внахлест контактный участок

17, 18 соединительные элементы (питающие провода)

19 электропроводящий промежуточный слой

20, 21 длинные стороны стекла транспортного средства

22 покрытие из керамической краски

100 стекло транспортного средства согласно прототипу

101, 102 сборная шина согласно прототипу

103 покрытие из керамической краски.

Изобретение относится к оконному PDLC-стеклу транспортного средства, которое имеет длинные сборные шины с повышенной прочностью. Стекло (1) для транспортного средства содержит, в этой последовательности, наружную стеклянную пластину, один или многие наружные ламинированные слои, один или многие внутренние ламинированные слои и внутреннюю стеклянную пластину, причем между одним или многими наружными ламинированными слоями и одним или многими внутренними ламинированными слоями размещен набор PDLC-слоев, который образован, в этой последовательности, из а) наружного полимерного несущего слоя (2), b) наружного электропроводящего слоя (3), с) PDLC-слоя (4), d) внутреннего электропроводящего слоя (5), и е) внутреннего полимерного несущего слоя (6), причем на торцевом участке набора PDLC-слоев наружный полимерный несущий слой (2), наружный электропроводящий слой (3) и PDLC-слой (4) вырезаны так, что образован выступающий внутренний электропроводящий слой (5) вместе с внутренним полимерным несущим слоем (6), и на другом торцевом участке набора PDLC-слоев внутренний полимерный несущий слой (6), внутренний электропроводящий слой (5) и PDLC-слой (4) вырезаны так, что образован выступающий наружный электропроводящий слой (3) вместе с наружным полимерным несущим слоем (2), и сборная шина (8) размещена на выступающем внутреннем электропроводящем слое (5), и сборная шина (7) размещена на выступающем наружном электропроводящем слое (3), причем каждая из сборных шин (7, 8) соединена с электропроводящим слоем (3, 5) через электропроводящий промежуточный слой (19), при этом каждая из сборных шин (7, 8) сформирована по меньшей мере из двух отдельных электропроводящих металлических полос (9, 10, 11, 12, 13, 14), которые в продольном направлении размещены друг за другом, причем соседние отдельные металлические полосы электропроводно соединены по меньшей мере одним мостиковым элементом (15), перекрывающим компенсационный зазор. Техническим результатом изобретения является более прочная конструкция сборной шины при противостоянии механическим нагрузкам, что обеспечивает возможность изготовления более длинных сборных шин с хорошей прочностью. 2 н. и 12 з.п. ф-лы, 8 ил.

1. Стекло (1) для транспортного средства, которое содержит, в этой последовательности, наружную стеклянную пластину, один или многие наружные ламинированные слои, один или многие внутренние ламинированные слои и внутреннюю стеклянную пластину, причем между одним или многими наружными ламинированными слоями и одним или многими внутренними ламинированными слоями размещен набор PDLC-слоев, который образован, в этой последовательности, из

а) наружного полимерного несущего слоя (2),

b) наружного электропроводящего слоя (3),

с) PDLC-слоя (4),

d) внутреннего электропроводящего слоя (5), и

е) внутреннего полимерного несущего слоя (6),

причем на торцевом участке набора PDLC-слоев наружный полимерный несущий слой (2), наружный электропроводящий слой (3) и PDLC-слой (4) вырезаны так, что образован выступающий внутренний электропроводящий слой (5) вместе с внутренним полимерным несущим слоем (6), и на другом торцевом участке набора PDLC-слоев внутренний полимерный несущий слой (6), внутренний электропроводящий слой (5) и PDLC-слой (4) вырезаны так, что образован выступающий наружный электропроводящий слой (3) вместе с наружным полимерным несущим слоем (2), и

сборная шина (8) размещена на выступающем внутреннем электропроводящем слое (5), и сборная шина (7) размещена на выступающем наружном электропроводящем слое (3), причем каждая из сборных шин (7, 8) соединена с электропроводящим слоем (3, 5) через электропроводящий промежуточный слой (19) , отличающееся тем, что каждая из сборных шин (7, 8) сформирована по меньшей мере из двух отдельных электропроводящих металлических полос (9, 10, 11, 12, 13, 14), которые в продольном направлении размещены друг за другом, причем соседние отдельные металлические полосы электропроводно соединены по меньшей мере одним мостиковым элементом (15), перекрывающим компенсационный зазор.

2. Стекло (1) для транспортного средства по п.1, причем электропроводящий промежуточный слой (19) представляет собой серебряный слой, и/или электропроводящая металлическая полоса (9, 10, 11, 12, 13, 14) представляет собой медную полосу, предпочтительно самоклеящуюся медную полосу.

3. Стекло (1) для транспортного средства по п.1 или п.2, причем электропроводящие слои (3, 5) набора PDLC-слоев сформированы из прозрачных проводящих оксидов, предпочтительно из оксида индия-олова.

4. Стекло (1) для транспортного средства по одному из пп.1-3, причем мостиковый элемент (15) образован из такого же материала, как электропроводящая металлическая полоса (9, 10, 11, 12, 13, 14), и/или из медной полосы.

5. Стекло (1) для транспортного средства по одному из пп.1-4, причем мостиковый элемент (15) является U-образным, причем одно плечо мостикового элемента нанесено на одну электропроводящую металлическую полосу (9, 10, 12, 13), и другое плечо мостикового элемента установлено на соседнюю электропроводящую металлическую полосу (10, 11, 13, 14).

6. Стекло (1) для транспортного средства по одному из пп.1-5, причем по меньшей мере один мостиковый элемент (15) нанесен на электропроводящие металлические полосы (9, 10, 11, 12, 13, 14) приклеиванием или припаиванием.

7. Стекло (1) для транспортного средства по одному из пп.1-6, причем сборные шины (7, 8) имеют длину по меньшей мере 60 см, предпочтительно по меньшей мере 80 см, и особенно предпочтительно по меньшей мере 100 см,

и/или

причем длина электропроводящей металлической полосы (9, 10, 11, 12, 13, 14) составляет величину в диапазоне от 25 до 80 см, предпочтительно от 30 до 60 см, с учетом только длины металлической полосы (9, 10, 11, 12, 13, 14), нанесенной на электропроводящий промежуточный слой (19).

8. Стекло (1) для транспортного средства по одному из пп.1-7, причем расстояние между двумя соседними электропроводящими металлическими полосами (9, 10, 11, 12, 13, 14) составляет величину в диапазоне от 3 до 10 мм.

9. Стекло (1) для транспортного средства по одному из пп.1-8, причем каждая сборная шина (7, 8) сформирована из двух, трех или четырех отдельных электропроводящих металлических полос (9, 10, 11, 12, 13, 14).

10. Стекло (1) для транспортного средства по одному из пп.1-9, причем одну сборную шину (7) размещают в боковой области одной стороны стекла транспортного средства, и другую сборную шину (8) размещают в боковой области противолежащей стороны стекла транспортного средства, причем обе стороны, в боковых областях которых размещены сборные шины, предпочтительно являются более длинными, чем две другие стороны стекла транспортного средства.

11. Стекло (1) для транспортного средства по одному из пп.1-10, причем электропроводящий промежуточный слой (19) под сборной шиной представляет собой сплошной электропроводящий промежуточный слой (19).

12. Стекло (1) для транспортного средства по одному из пп.1-11, причем стекло транспортного средства представляет собой автомобильное стекло, предпочтительно остекление сдвижной части крыши, стеклянную крышу, заднее стекло, заднее боковое стекло или переднее боковое стекло.

13. Транспортное средство, включающее стекло для транспортного средства по одному из пп.1-12.

14. Транспортное средство по п.13, причем транспортное средство представляет собой поезд, судно, самолет или автомобиль, в частности, автобус, трактор, грузовик или легковой автомобиль.

| US 9400411 B2, 26.07.2016 | |||

| US 6185812 B1, 13.02.2001 | |||

| US 20150244089 A1, 27.08.2015 | |||

| US 7223940 B2, 29.05.2007 | |||

| US 20130141656 A1, 06.06.2013 | |||

| ПРОЗРАЧНЫЙ СЛОЙ С ВЫСОКОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДИМОСТЬЮ, СОДЕРЖАЩИЙ МЕТАЛЛИЧЕСКУЮ РЕШЕТКУ С ОПТИМИЗИРОВАННОЙ ЭЛЕКТРОХИМИЧЕСКОЙ СТОЙКОСТЬЮ | 2007 |

|

RU2468404C2 |

Авторы

Даты

2022-02-07—Публикация

2019-03-29—Подача