Изобретение относится к области вычислительной техники и, в частности, к системам теплообмена при построении систем жидкостного охлаждения электронных устройств.

Известна система жидкостного охлаждения компьютера (патент на полезную модель RU №137444, МПК Н05К 7/20, G06F 01/20, 02.07.2013 г. ), общими признаками которого с заявляемыми вариантами являются наличие замкнутого циркуляционного контура, соединенного с помощью трубопроводов с насосом, охладителем, охлаждаемые с помощью хладагента выделяющие тепло электронные компоненты. К недостаткам данного технического решения следует отнести последовательное соединение в замкнутом циркуляционном контуре охлаждаемых электронных компонентов, что приводит к низкой эффективности системы охлаждения. При этом хладагент, охладив один электронный компонент, затем охлаждает следующий и так далее. Количество охлаждаемых электронных компонентов лимитируется температурой хладагента, которая повышается по мере его циркуляции от одного электронного компонента к следующему.

Данного недостатка лишена серверная ферма с иммерсионной системой (патент на изобретение RU №2559825, МПК G06F 1/20, Н05К 7/20, 01.07.2013 г. ), где охлаждаемые вычислительные блоки размещены в параллельных циркуляционных контурах. Однако предложенная система управления циркуляцией хладагента достаточно сложная и предполагает наличие в каждом контуре собственного насоса помимо общего насоса для всей системы.

Наиболее близким по технической сущности и совокупности существенных признаков к заявляемому техническому решению является принятая за прототип жидкостная погружная система охлаждения электронных устройств (патент WO 2009131810 (A2), МПК F28D 1/03, G06F 1/20, 29.10.2009 г. ) с более простым вариантом организации циркуляции хладагента. Здесь имеется множество циркуляционных контуров хладагента с вычислительными блоками, где расположены тепловыделяющие электронные компоненты и происходит теплообмен между тепловыделяющими электронными компонентами и хладагентом. Все циркуляционные контуры параллельно соединены трубопроводами в подающий и обратный коллекторы, к которым подключены общие для всей системы охлаждения насос и охладитель. Это позволяет более равномерно охлаждать все электронные компоненты, однако в удаленные от насоса циркуляционные контуры будет поступать меньшее количество хладагента в связи с большим гидравлическим сопротивлением их контуров. При построении высокопроизводительных компьютеров, где используется множество однотипных вычислительных модулей с жидкостным охлаждением, чтобы обеспечить одинаковый расход хладагента по всем вычислительным модулям потребуется дополнительная система гидравлической балансировки потока хладагента по каждому гидравлическому контуру вычислительного модуля. Все это значительно усложнит систему охлаждения. Вывод в ремонт или на техническое обслуживание одного из циркуляционных контуров потребует остановки работы высокопроизводительного компьютера и дополнительной перебалансировки потока хладагента системы охлаждения.

Задачей, на решение которой направлены варианты изобретения, является повышение потребительских и эксплуатационных свойств системы теплообмена для жидкостного охлаждения электронных устройств за счет оптимизации циркуляции хладагента и уменьшения количества используемой гидравлической аппаратуры в системе.

Технический результат, который может быть получен при осуществлении вариантов изобретения, заключается в выравнивании расхода хладагента, поступающего к вычислительным блокам и в упрощении гидравлической балансировки системы теплообмена для жидкостного охлаждения электронных устройств при ее эксплуатации.

Сущность изобретения по первому варианту - система теплообмена для жидкостного охлаждения электронных устройств, замкнутого типа, содержащая хладагент, циркулирующий в гидравлически соединенных между собой насосе, охладителе, множестве циркуляционных контуров с вычислительными блоками, где расположены тепловыделяющие электронные компоненты и происходит теплообмен между тепловыделяющими электронными компонентами и циркулирующем в системе теплообмена хладагентом, охлаждаемым в охладителе, состоит в том, что все циркуляционные контуры параллельно соединены трубопроводами в подающий и обратный коллекторы таким образом, что по потоку хладагента у входа подающего и входа обратного коллектора находится вход и выход соответственно первого циркуляционного контура, затем второго, затем третьего и так далее, у выхода подающего и выхода обратного коллектора находится вход и выход соответственно последнего циркуляционного контура, трубопровод обратной связи соединяет выход обратного коллектора с охладителем, насосом и входом подающего коллектора.

Решению поставленной задачи способствуют признаки, характеризующие первый вариант изобретения в частных случаях его выполнения или использования.

В каждом циркуляционном контуре имеется балансировочный вентиль.

Насос может быть встроен в охладитель.

Сущность изобретения по второму варианту - система теплообмена для жидкостного охлаждения электронных устройств, замкнутого типа, содержащая первичный хладагент, циркулирующий в гидравлически соединенных между собой насосе, охладителе, множестве циркуляционных контуров с теплообменниками, в которых происходит теплообмен от первичного хладагента, охлаждаемого в охладителе, к вторичному хладагенту, циркулирующему в вычислительных блоках, где расположены тепловыделяющие электронные компоненты и происходит теплообмен от тепловыделяющих электронных компонентов к вторичному хладагенту, состоит в том, что все циркуляционные контуры параллельно соединены трубопроводами в подающий и обратный коллекторы таким образом, что по потоку первичного хладагента у входа подающего и входа обратного коллектора находится вход и выход соответственно первого циркуляционного контура, затем второго, затем третьего и так далее, у выхода подающего и выхода обратного коллектора находится вход и выход соответственно последнего циркуляционного контура, трубопровод обратной связи соединяет выход обратного коллектора с охладителем, насосом и входом подающего коллектора.

Решению поставленной задачи способствуют признаки, характеризующие второй вариант изобретения в частных случаях его выполнения или использования.

В каждом циркуляционном контуре имеется балансировочный вентиль.

Насос может быть встроен в охладитель.

Из уровня техники неизвестно техническое решение с заявляемой совокупностью существенных признаков независимых пунктов формулы изобретения, что подтверждает его соответствие условию патентоспособности - новизна.

Существенные отличительные признаки независимых пунктов формулы заявляемого изобретения для специалиста явным образом не следуют из уровня техники, что подтверждает соответствие изобретения условию патентоспособности -изобретательский уровень.

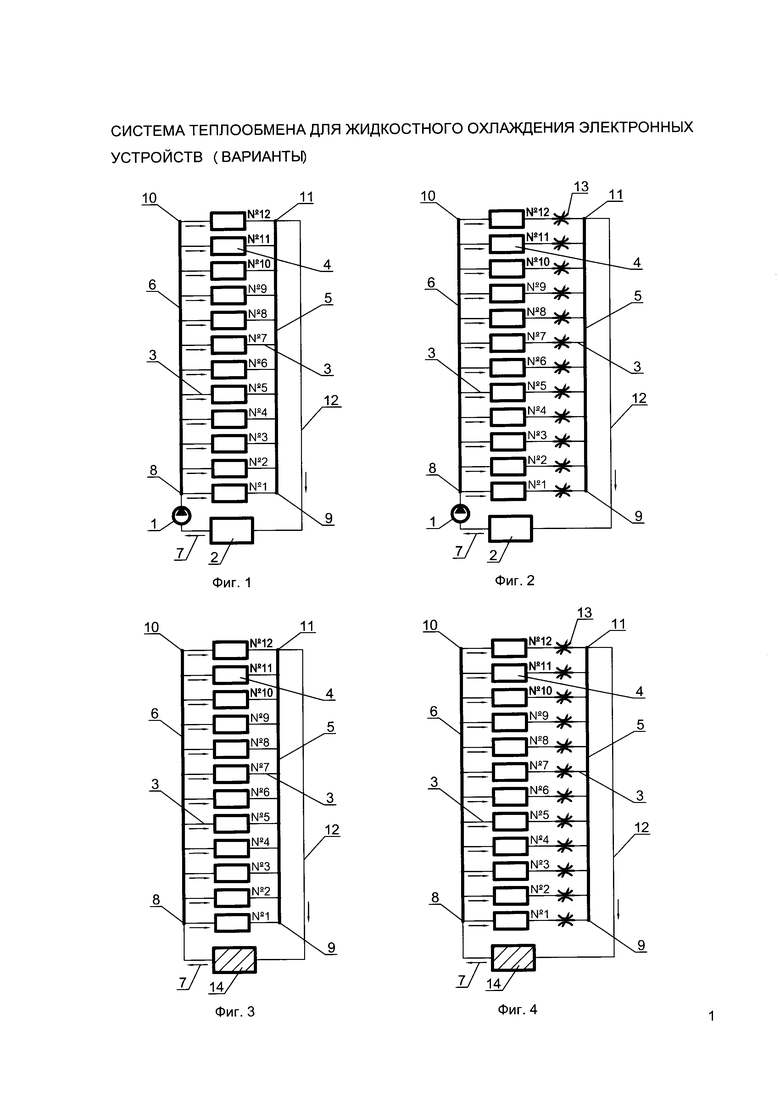

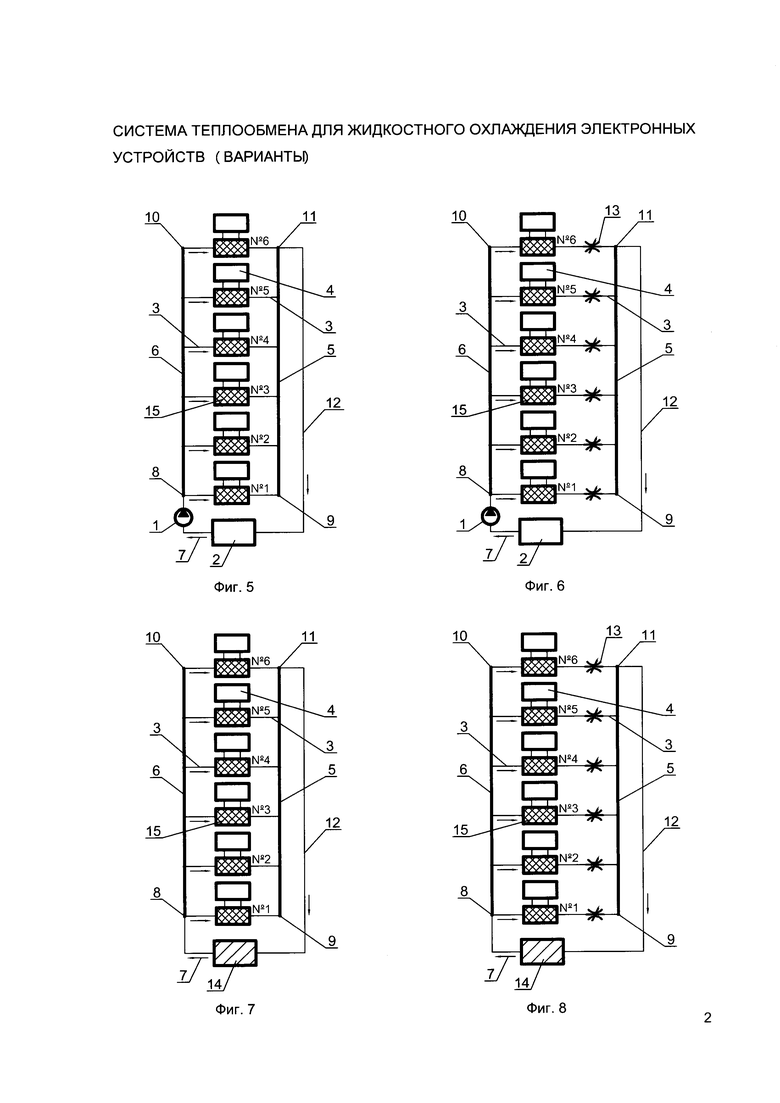

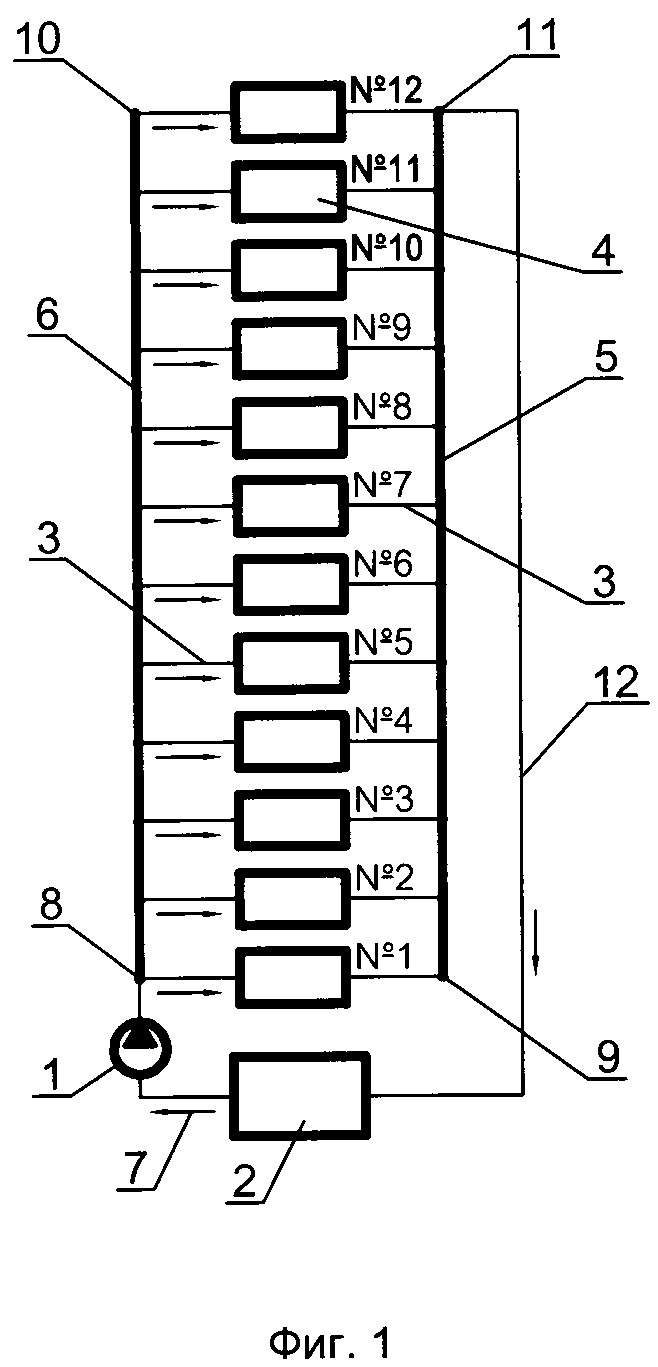

Сущность изобретения подтверждается чертежами, где:

на фиг. 1 - гидравлическая схема системы теплообмена для жидкостного охлаждения электронных устройств по первому варианту;

на фиг. 2 - гидравлическая схема системы теплообмена для жидкостного охлаждения электронных устройств по первому варианту с балансировочным вентилем в каждом циркуляционном контуре;

на фиг. 3-гидравлическая схема системы теплообмена для жидкостного охлаждения электронных устройств по первому варианту с насосом, встроенным в охладитель;

на фиг. 4 - гидравлическая схема системы теплообмена для жидкостного охлаждения электронных устройств по первому варианту с балансировочным вентилем в каждом циркуляционном контуре и насосом, встроенным в охладитель;

на фиг. 5 - гидравлическая схема системы теплообмена для жидкостного охлаждения электронных устройств по второму варианту;

на фиг. 6 - гидравлическая схема системы теплообмена для жидкостного охлаждения электронных устройств по второму варианту с балансировочным вентилем в каждом циркуляционном контуре;

на фиг. 7 - гидравлическая схема системы теплообмена для жидкостного охлаждения электронных устройств по второму варианту с насосом, встроенным в охладитель;

на фиг. 8 - гидравлическая схема системы теплообмена для жидкостного охлаждения электронных устройств по второму варианту с балансировочным вентилем в каждом циркуляционном контуре и насосом, встроенным в охладитель;

Пример осуществления вариантов изобретения, с реализацией указанного назначения, изложен для первого варианта, имеющего свои конструктивные особенности, но и охватывающего самостоятельно используемый второй вариант.

Система теплообмена для жидкостного охлаждения электронных устройств по первому варианту содержит насос 1 (фиг. 1-4), охладитель 2, множество циркуляционных контуров 3 с вычислительными блоками 4, где расположены тепловыделяющие электронные компоненты и происходит теплообмен между тепловьщеляющими электронными компонентами и хладагентом. Циркуляционные контуры 3 параллельно соединены трубопроводами в подающий коллектор 6 и обратный коллектор 5 таким образом, что по потоку хладагента 7 у входа подающего коллектора 8 и входа обратного коллектора 9 находится вход и выход соответственно первого циркуляционного контура №1, затем второго №2, затем третьего №3 и так далее. У выхода подающего коллектора 10 и выхода обратного коллектора 11 находится вход и выход соответственно последнего циркуляционного контура (на фиг. 1-4 - №12). Трубопровод обратной связи 12 соединяет выход обратного коллектора 11 с охладителем 2, насосом 1 и входом подающего коллектора 8. В каждом циркуляционном контуре 3 может иметься балансировочный вентиль 13 (фиг. 2, 4). Насос может быть встроен в охладитель 14 (фиг. 3, 4).

Система теплообмена для жидкостного охлаждения электронных устройств по второму варианту содержит насос 1 (фиг. 5-8), охладитель 2, множество циркуляционных контуров 3 с теплообменниками 15, где происходит теплообмен от первичного хладагента к вторичному хладагенту, циркулирующему в вычислительных блоках 4, в которых происходит теплообмен от тепловыделяющих электронных компонентов к вторичному хладагенту. Циркуляцию вторичного хладагента в вычислительных блоках 4 и теплообменниках 15 каждого циркуляционного контура обеспечивает дополнительный насос каждого циркуляционного контура (на фигурах не показан). Теплообменники 15 параллельно соединены трубопроводами в подающий коллектор 6 и обратный коллектор 5 таким образом, что по потоку хладагента 7 у входа подающего коллектора 8 и входа обратного коллектора 9 находится вход и выход соответственно первого циркуляционного контура №1, затем второго №2, затем третьего №3 и так далее. У выхода подающего коллектора 10 и выхода обратного коллектора 11 находится вход и выход соответственно последнего циркуляционного контура (на фиг. 5-8 - №6). Трубопровод обратной связи 12 соединяет выход обратного коллектора 11 с охладителем 2, насосом 1 и входом подающего коллектора 8. В каждом циркуляционном контуре 3 может иметься балансировочный вентиль 13 (фиг. 6, 8). Насос может быть встроен в охладитель 14 (фиг. 7, 8).

Система теплообмена для жидкостного охлаждения электронных устройств по первому варианту работает следующим образом. Систему теплообмена для жидкостного охлаждения электронных устройств заполняют хладагентом - диэлектрической охлаждающей жидкостью (например, трансформаторным маслом, полиметилсилоксановыми жидкостями), удаляют воздух из системы теплообмена и включают насос 1. Насос может быть любого типа, например пластинчатый, поршневой, роторный. Хладагент поступает на вход 8 подающего коллектора 6 и далее по циркуляционным контурам 3 в вычислительные блоки 4, где расположены тепловыделяющие электронные компоненты (например, микросхемы, процессоры, резисторы - на фигурах не показаны) и происходит теплообмен между тепловыделяющими электронными компонентами и хладагентом. Хладагент нагревается и поступает в обратный коллектор, на выходе 11 которого находится трубопровод обратной связи 12. Циркуляционные контуры 3 параллельно соединены трубопроводами в подающий 6 и обратный 7 коллекторы таким образом, что по потоку хладагента у входа подающего и входа обратного коллектора находится вход и выход соответственно первого циркуляционного контура (№1), затем второго (№2), затем третьего (№3) и так далее. У выхода подающего коллектора 10 и выхода обратного коллектора 11 находится вход и выход соответственно последнего циркуляционного контура (на фиг.1-4 - №12). По трубопроводу обратной связи 12 хладагент через охладитель 2 вновь поступает в насос 1, затем на вход 8 подающего коллектора 6 и далее циркулирует по замкнутому контуру. В охладителе 2 (например, чиллере, жидкостно-воздушном теплообменнике) происходит охлаждение нагретого хладагента.

Предложенное параллельное соединение циркуляционных контуров 3 в подающий 6 и обратный 5 коллекторы и наличие трубопровода обратной связи 12, соединяющего выход 11 обратного коллектора 5 с охладителем 2, насосом 1 и входом 8 подающего коллектора 6, позволяет выровнять гидравлическое сопротивление по всем циркуляционным контурам при прохождении через них потока хладагента 7, прокачиваемого насосом 1. Это достигается тем, что по потоку хладагента 7 у входа подающего коллектора 8 и входа обратного коллектора 9 находится вход и выход соответственно первого циркуляционного контура №1, затем второго №2, затем третьего №3 и так далее. У выхода подающего коллектора 10 и выхода обратного коллектора 11 находится вход и выход соответственно последнего циркуляционного контура (на фиг. 1-4 - №12). Трубопровод обратной связи 12 соединяет выход обратного коллектора 11 с охладителем 2, насосом 1 и входом подающего коллектора 8. Таким образом, расход хладагента через любой циркуляционный контур одинаков при идентичной конструкции подающего 6 и обратного 5 коллекторов. При отключении какого-либо из циркуляционных контуров происходит равномерное изменение расхода хладагента во всех остальных, подключенных к системе теплообмена для жидкостного охлаждения электронных устройств циркуляционных контурах, так как замкнутая траектория движения потока хладагента для каждого контура одинаковая и равноудаленная от насоса: насос - вход подающего коллектора - подающий коллектор - циркуляционный контур - обратный коллектор - выход обратного коллектора - трубопровод обратной связи - охладитель - насос. Для более точной балансировки в каждом циркуляционном контуре может дополнительно устанавливаться балансировочный вентиль 13 (фиг. 2). Насос может быть встроен в охладитель 14 (фиг. 3). Система теплообмена для жидкостного охлаждения электронных устройств может быть одновременно оснащена балансировочным вентилем 13 в каждом циркуляционном контуре и насосом, встроенным в охладитель 14 (фиг. 4).

Система теплообмена для жидкостного охлаждения электронных устройств по второму варианту работает следующим образом. Систему теплообмена для жидкостного охлаждения электронных устройств заполняют первичным хладагентом (например, водой, антифризом), удаляют воздух из системы теплообмена и включают насос 1. Насос может быть любого типа, например пластинчатый, поршневой, роторный. Первичный хладагент поступает на вход 8 подающего коллектора 6 и далее по циркуляционным контурам 3 в теплообменники 15 (например, пластинчатые, спиральные, кожухотрубные), где происходит теплообмен от первичного хладагента к вторичному хладагенту, циркулирующему в вычислительных блоках 4, в которых происходит теплообмен от тепловыделяющих электронных компонентов (например, микросхемы, процессоры, резисторы - на фигурах не показаны) к вторичному хладагенту. Циркуляцию вторичного хладагента в вычислительных блоках 4 и теплообменниках 15 каждого циркуляционного контура обеспечивает дополнительный насос каждого циркуляционного контура (на фигурах не показан). В качестве вторичного хладагента применяется диэлектрическая охлаждающая жидкость (например, трансформаторное масло, полиметил сил оксановые жидкости). Первичный хладагент нагревается и поступает в обратный коллектор, на выходе 11 которого находится трубопровод обратной связи 12. Циркуляционные контуры 3 параллельно соединены трубопроводами в подающий 6 и обратный 7 коллекторы таким образом, что по потоку первичного хладагента у входа подающего и входа обратного коллектора находится вход и выход соответственно первого циркуляционного контура (№1), затем второго (№2), затем третьего (№3) и так далее. У выхода подающего коллектора 10 и выхода обратного коллектора 11 находится вход и выход соответственно последнего циркуляционного контура (на фиг. 5 - 7 - №6). По трубопроводу обратной связи 12 первичный хладагент через охладитель 2 вновь поступает в насос 1, затем на вход 8 подающего коллектора 6 и далее циркулирует по замкнутому контуру. В охладителе 2 (например, чиллере, жидкостно-воздушном теплообменнике) происходит охлаждение нагретого первичного хладагента.

Предложенное параллельное соединение циркуляционных контуров 3 в подающий 6 и обратный 5 коллекторы и наличие трубопровода обратной связи 12, соединяющего выход 11 обратного коллектора 5 с охладителем 2, насосом 1 и входом 8 подающего коллектора 6, позволяет выровнять гидравлическое сопротивление по всем циркуляционным контурам при прохождении через них потока первичного хладагента 7, прокачиваемого насосом 1. Это достигается тем, что по потоку первичного хладагента 7 у входа подающего коллектора 8 и входа обратного коллектора 9 находится вход и выход соответственно первого циркуляционного контура №1, затем второго №2, затем третьего №3 и так далее. У выхода подающего коллектора 10 и выхода обратного коллектора 11 находится вход и выход соответственно последнего циркуляционного контура (на фиг. 5 - 7 - №6). Трубопровод обратной связи 12 соединяет выход обратного коллектора 11 с охладителем 2, насосом 1 и входом подающего коллектора 8. Таким образом, расход первичного хладагента через любой циркуляционный контур одинаков при идентичной конструкции подающего 6 и обратного 5 коллекторов. При отключении какого-либо из циркуляционных контуров происходит равномерное изменение расхода первичного хладагента во всех остальных, подключенных к системе теплообмена для жидкостного охлаждения электронных устройств, циркуляционных контурах, так как замкнутая траектория движения потока первичного хладагента для каждого контура одинаковая и равноудаленная от насоса: насос - вход подающего коллектора - подающий коллектор - циркуляционный контур - обратный коллектор - выход обратного коллектора - трубопровод обратной связи - охладитель - насос. Для более точной балансировки в каждом циркуляционном контуре может дополнительно устанавливаться балансировочный вентиль 13 (фиг. 6). Насос может быть встроен в охладитель 14 (фиг. 7). Система теплообмена для жидкостного охлаждения электронных устройств может быть одновременно оснащена балансировочным вентилем 13 в каждом циркуляционном контуре и насосом, встроенным в охладитель 14 (фиг. 8).

Описанные средства и методы, с помощью которых возможно осуществление изобретения, с реализацией указанного их назначения, подтверждают соответствие изобретения условию патентоспособности - промышленная применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шкаф электротехнического устройства с жидкостной системой охлаждения | 2019 |

|

RU2729533C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 1991 |

|

RU2008577C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА ОХЛАЖДЕНИЯ И ТЕРМОСТАБИЛИЗАЦИИ | 2024 |

|

RU2828344C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ СТАЦИОНАРНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2707787C1 |

| Система обеспечения микроклимата электротранспорта | 2024 |

|

RU2825479C1 |

| СПОСОБ И СИСТЕМА ОХЛАЖДЕНИЯ БОРТОВОГО ОБОРУДОВАНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2018 |

|

RU2727220C2 |

| П. П. Куделя,Ю. С. Иванов, И. М. Постпиков, Г. Г. Счастливый, А. А. Бабяк, Л. Я. Станиславский, В. С. Кильдишев, В. Г. Данько и Б. В. Спнвак | 1971 |

|

SU306531A1 |

| СИСТЕМА ЖИДКОСТНОГО ОХЛАЖДЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2013 |

|

RU2548239C1 |

| СИСТЕМА ВОДЯНОГО ОХЛАЖДЕНИЯ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ МОРСКОГО СУДНА | 2009 |

|

RU2396181C1 |

| Энергоёмкая система кондиционирования воздуха для воздушного судна | 2023 |

|

RU2807448C1 |

Изобретение относится к области вычислительной техники, в частности к системам теплообмена при построении систем жидкостного охлаждения электронных устройств. Предложена система теплообмена для жидкостного охлаждения электронных устройств замкнутого типа, содержащая хладагент, циркулирующий в гидравлически соединенных между собой насосе, охладителе, множестве циркуляционных контуров с вычислительными блоками, где расположены тепловыделяющие электронные компоненты и происходит теплообмен между тепловыделяющими электронными компонентами и циркулирующим в системе теплообмена хладагентом, охлаждаемым в охладителе. Все циркуляционные контуры параллельно соединены трубопроводами в подающий и обратный коллекторы таким образом, что по потоку хладагента у входа подающего и входа обратного коллекторов находится вход и выход соответственно первого циркуляционного контура, затем второго и так далее. Дополнительно имеется трубопровод обратной связи, соединяющий выход обратного коллектора с охладителем, насосом и входом подающего коллектора. Предложенное техническое решение позволяет выровнять гидравлическое сопротивление по всем циркуляционным контурам при прохождении через них потока хладагента, прокачиваемого насосом. При отключении какого-либо из циркуляционных контуров происходит одинаковое изменение расхода хладагента во всех остальных, подключенных к системе теплообмена, циркуляционных контурах. Система теплообмена может содержать множество циркуляционных контуров с теплообменниками, где происходит теплообмен от первичного хладагента к вторичному хладагенту, циркулирующему в вычислительных блоках. Для более точной балансировки в каждом циркуляционном контуре может дополнительно устанавливаться балансировочный вентиль. Насос может быть встроен в охладитель. Технический результат - выравнивание расхода хладагента, поступающего к вычислительным блокам, и упрощение гидравлической балансировки системы теплообмена для жидкостного охлаждения электронных устройств при ее эксплуатации. 2 н. и 2 з.п. ф-лы, 8 ил.

1. Система теплообмена для жидкостного охлаждения электронных устройств замкнутого типа, содержащая хладагент, циркулирующий в гидравлически соединенных между собой насосе, охладителе, множестве циркуляционных контуров с вычислительными блоками, где расположены тепловыделяющие электронные компоненты и происходит теплообмен между тепловыделяющими электронными компонентами и циркулирующим в системе теплообмена хладагентом, охлаждаемым в охладителе, отличающаяся тем, что все циркуляционные контуры параллельно соединены трубопроводами в подающий и обратный коллекторы таким образом, что по потоку хладагента у входа подающего и входа обратного коллекторов находится вход и выход соответственно первого циркуляционного контура, затем второго, затем третьего и так далее, у выхода подающего и выхода обратного коллекторов находится вход и выход соответственно последнего циркуляционного контура, трубопровод обратной связи соединяет выход обратного коллектора с охладителем, насосом и входом подающего коллектора.

2. Система теплообмена для жидкостного охлаждения электронных устройств замкнутого типа, содержащая первичный хладагент, циркулирующий в гидравлически соединенных между собой насосе, охладителе, множестве циркуляционных контуров с теплообменниками, в которых происходит теплообмен от первичного хладагента, охлаждаемого в охладителе, к вторичному хладагенту, циркулирующему в вычислительных блоках, где расположены тепловыделяющие электронные компоненты и происходит теплообмен от тепловыделяющих электронных компонентов к вторичному хладагенту, отличающаяся тем, что все циркуляционные контуры параллельно соединены трубопроводами в подающий и обратный коллекторы таким образом, что по потоку первичного хладагента у входа подающего и входа обратного коллекторов находится вход и выход соответственно первого циркуляционного контура, затем второго, затем третьего и так далее, у выхода подающего и выхода обратного коллекторов находится вход и выход соответственно последнего циркуляционного контура, трубопровод обратной связи соединяет выход обратного коллектора с охладителем, насосом и входом подающего коллектора.

3. Система теплообмена для жидкостного охлаждения электронных устройств по любому из пп. 1-2, отличающаяся тем, что в каждом циркуляционном контуре имеется балансировочный вентиль.

4. Система теплообмена для жидкостного охлаждения электронных устройств по любому из пп. 1-3, отличающаяся тем, что насос может быть встроен в охладитель.

| WO 2009131810 A2, 29.10.2009 | |||

| ТЕПЛООТВОД И БЛОК ДЛЯ ПЛОСКИХ КОРПУСОВ, ОБЕСПЕЧИВАЮЩИЙ ОХЛАЖДЕНИЕ И КОМПОНОВКУ | 2009 |

|

RU2516227C2 |

| СЕРВЕРНАЯ ФЕРМА С ИММЕРСИОННОЙ СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2013 |

|

RU2559825C2 |

| ОХЛАДИТЕЛЬ СИЛОВЫХ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2004 |

|

RU2273970C1 |

| WO 2014109869 A1, 17.07.2014 | |||

| CN 104602486 A, 06.05.2015. | |||

Авторы

Даты

2019-03-28—Публикация

2018-02-02—Подача