Изобретение относится к холодильной технике и может найти применение в нефтехимической, газовой, пищевой и других отраслях промышленности.

В качестве прототипа выбрана холодильная установка, которая содержит циркуляционный контур, в котором последовательно установлены компрессор, охладитель, конденсатор, ресивер, регулирующий вентиль и испаритель, причем ресивер подсоединен к охладителю посредством жидкостного трубопровода. Кроме того, установка содержит насос с байпасом, установленный после стояка, и дренажный ресивер с циркуляционным насосом, а охладитель выполнен в виде U-образного трубопровода, ветви которого имели перфорацию и размещены в отдельных кожухах, заполненных насадкой и имеющих в нижней части сборник жидкости, при этом дренажный ресивер подключен к охладителю в основании U-образного трубопровода и к его сборникам жидкости. Внутри каждой ветви упомянутого трубопровода дополнительно размещен коллектор с форсунками, подключенный к жидкостному трубопроводу и через запорный вентиль к выходу из циркуляционного насоса.

Недостатком этой холодильниковой установки является следующее:

повышение концентрации масла в составе хладагента, который подается на распыление в охладитель, что обусловлено конденсацией масляных паров, уносимых из компрессора, на поверхности капель распыляемой жидкости. Постоянное повышение концентрации масла в составе циркулирующей жидкости приводит к монотонному снижению интенсивности тепломассообмена в рабочей зоне охладителя и неустойчивости работы насоса, что резко снижает эффективность и работоспособность системы;

необходимость в постоянной работе насоса, установленного после стояка, при высоких значениях давления конденсации для обеспечения материального баланса в системе.

Целью изобретения является повышение эффективности работы холодильной установки путем совмещения процессов охлаждения перегретого пара и выделения из его состава масла с последующим выведением масла из системы при поддержании материального и теплового баланса системы.

Цель достигается тем, что в холодильной установке параллельно охладителю устанавливается дополнительный блок, состоящий из взаимосвязанных последовательно соединенных насоса, гидроциклона, эжектора и фильтров.

Каждый из перечисленных элементов известен из научно-технической литературы для различных функций. Совместное применение этих аппаратов имеет возможность устранить недостатки, описанные выше.

Повышение эффективности работы установки можно объяснить следующим. В предлагаемом блоке происходит постоянное разделение смеси масла и жидкого хладагента, забираемого насосом из дренажного ресивера, что позволяет устранить накапливание масла и обеспечивает материальный баланс системы, т. е. происходит постоянная компенсация испарившегося в охладителе жидкого хладагента за счет инжектирования жидкости из конденсатора.

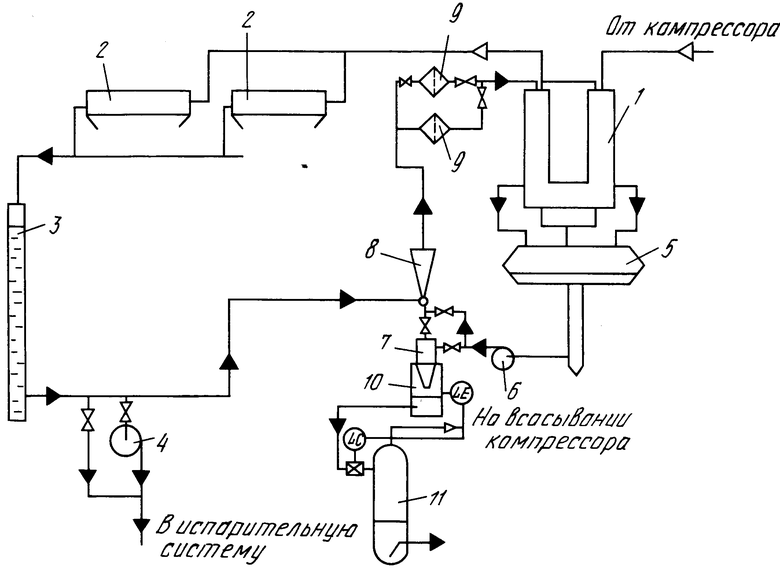

На чертеже представлена схема холодильной установки.

В состав холодильной установки входят охладитель 1, конденсаторы воздушного охлаждения 2, которые последовательно соединены со стояком 3. После стояка устанавливается насос 4 (или группа насосов), который предназначен для обеспечения подачи жидкого хладагента в испарительную систему при понижении температуры окружающей среды, а следовательно, и давления конденсации.

Холодильная установка работает следующим образом.

Пар из компрессора поступает в активную зону теплообмена охладителя 12, где происходит охлаждение и очищение его от масла. Охлажденный и очищенный пар поступает в конденсаторы воздушного охлаждения 2, далее сконденсировавшийся хладагент поступает в стояк 3, откуда поступает в испарительную систему. Неиспарившаяся в охладителе 1 жидкость вместе с маслом по насадке стекает в дренажный ресивер 5.

Предлагаемый блок работает следующим образом. Насос 6 (или группа насосов) забирает смесь жидкого хладагента и масла и подает ее в гидроциклон 7, где осуществляется отделение масла. Очищенный от масла хладагент является рабочей жидкостью для эжектора 8, где инжектируется поток хладагента из стояка 3, который должен компенсировать расход хладагента на охлаждение перегретого пара в охладителе 1. Для предотвращения срыва работы форсунок после эжектора устанавливаются фильтры 9, где происходит очищение хладагента от загрязнений. После прохождения фильтров хладагент подается на распыление в охладитель 1 через форсунки. Масло собирается в маслосборнике гидроциклона 10, откуда поступает в общий маслосборник 11 системы.

По сравнению с прототипом предлагаемая холодильная установка имеет следующие преимущества:

предотвращает повышение концентрации масла в дренажном ресивере, что обуславливает высокую эффективность процессов тепломассообмена;

обеспечивает надежную работу насоса. (56, Авторское свидетельство СССР N 1208427, кл. F 25 B 1/00, опублик. 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| Холодильная установка | 1984 |

|

SU1208427A1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2054605C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА С ДОЗИРОВАННОЙ ЗАПРАВКОЙ ХЛАДАГЕНТА | 2005 |

|

RU2305232C2 |

| МНОГОСИСТЕМНАЯ НАСОСНО-ЦИРКУЛЯЦИОННАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА С ДОЗИРОВАННОЙ ЗАПРАВКОЙ ХЛАДАГЕНТА | 2005 |

|

RU2293932C1 |

| УНИВЕРСАЛЬНЫЙ ТРЕХСЕКЦИОННЫЙ КОМПАУНДНЫЙ РЕСИВЕР | 2005 |

|

RU2295098C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 1996 |

|

RU2105252C1 |

| Холодильная установка | 1985 |

|

SU1317254A1 |

| Способ снятия снеговой шубы и удаления масла из охлаждающих батарей холодильной установки и устройство для его осуществления | 1984 |

|

SU1267125A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ НА СТОРОНЕ ВЫСОКОГО ДАВЛЕНИЯ УСТРОЙСТВА И ХОЛОДИЛЬНОЕ ИЛИ НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 1990 |

|

RU2039914C1 |

| Установка для очистки внутренних полостей агрегатов бытовых холодильников | 1987 |

|

SU1651056A1 |

Использование: в нефтехимической, газовой, пищевой промышленности, где применяется искусственный холод. Сущность изобретения: в замкнутый циркуляционный контур холодильной установки с компрессором, охладителем, конденсатором, дренажным ресивером с циркуляционным насосом, испарительной системой дополнительно включены гидроциклон, эжектор и фильтры, что позволяет совместить процессы охлаждения перегретого пара и выделение из его состава масла в охладителе, при этом не происходит повышение концентрации масла в дренажном ресивере. 1 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-02-28—Публикация

1991-02-11—Подача