Изобретение относится к области создания покрытий, в частности к технологии формирования функциональных покрытий для гидрофобизации поверхностей с различной шероховатостью и геометрией с использованием сверхкритического растворителя, состоящего из сверхкритического диоксида углерода и сорастворителей, для нанесения гидрофобных покрытий в промышленных масштабах, которые могут быть использованы для повышения влагостойкости поверхности материалов и изделий, для создания самоочищающихся поверхностей, поверхностей со сниженным сопротивлением водяному потоку, для защиты от загрязнения поверхности изделий и материалов, для придания водоотталкивающих свойств древесине, ДВП, ДСП, МДФ, фанере, картону, бумаге, тканям, изделиям из стекла, пластика, для защиты металлических поверхностей от воздействия влаги и коррозии.

Существует множество способов создания гидрофобного покрытия, которые основаны на нанесении компонентов с водоотталкивающими свойствами.

Основными способами защиты поверхности изделий и материалов от влаги является покрытие их органорастворимыми лаками, эмалями и красками, которые производятся в широком ассортименте.

Недостатком известных способов лакокрасочной защиты изделий является их экологическая небезопасность из-за применения экологически вредных химических компонентов. Кроме того, обработка поверхностей подобными способами не позволяет сохранить морфологию обрабатываемой поверхности.

Известен способ получения гидрофобного покрытия, заключающегося в том, что на предварительно нанесенный на поверхность подслой из композиционного материала пневмораспылением осаждают порошкообразную смесь гидрофобного компонента [1].

Способ позволяет сформировать влагостойкое покрытие, однако он применим только к металлическим поверхностям, что существенно ограничивает его область применения. Также к недостаткам описанного способа можно отнести применение дополнительной электростатической обработки, что приводит к дополнительным энергозатратам.

Наиболее близким к заявленному, является способ получения гидрофобного покрытия, который заключается в том, что на поверхность с определенными параметрами шероховатости осаждается полимер или сополимер, обладающий гидрофобными свойствами, с последующей обработкой в растворе гидрофобного компонента в сверхкритическом углекислом газе. Данный способ позволяет наносить гидрофобные покрытия на различные подложки, характеризующиеся значением краевого угла смачивания θ≥130° [2].

Наиболее существенным недостатком способа является невозможность обработки изделий больших массы и геометрических размеров. Кроме того, в описанном выше способе используются в качестве гидрофобного компонента полимеры, которые являются загрязняющими окружающую среду материалами, а также нет возможности повторного использования сверхкритического углекислого газа в качестве растворителя.

Задачей заявленного изобретения является решение технической задачи по разработке способа получения гидрофобного покрытия, применимого для обработки изделий и материалов различной массы и геометрических размеров, обладающего малой толщеной, менее 200 нанометров, и неискажающего морфологию обрабатываемой поверхности.

Поставленная задача достигается тем, что на очищенную от загрязняющих веществ и обезжиренную поверхность наноситься из сверхкритического раствора, где растворителем является сверхкритический диоксид углерода и сорастворители, гидрофобный компонент, содержащий парафин.

В частности, гидрофобное покрытие может быть нанесено на поверхность материалов и изделий из древесины, ДВП, ДСП, МДФ, фанеры, картона, бумаги, ткакни, металла, стекла и пластика.

Нанесение гидрофобного компонента на поверхность осуществляется из сверхкритического раствора, где растворителем является сверхкритический или подкритический диоксид углерода и сорастворители, а растворенным веществом является гидрофобный компонент содержащий парафин.

В частности, в качестве гидрофобного компонента, наносимого на поверхность, может применяться парафин, всех видов и марок, асфальтены, асфальтосмолопарафины, являющиеся отложениями на трубах в призабойных зонах нефтедобывающих скважин.

Нанесение гидрофобного компонента из сверхкритического или подкритического раствора на поверхность изделия осуществляется, в частности, путем напыления на поверхность с применением пневморасыления.

В частности, нанесения гидрофобного компонента осуществляется путем обработки пропиткой, полученной путем пропускания сверхкритического или подкритического раствора через жидкую основу, в качестве которой можно применять воду, спирты, ацетон, масла, в зависимости от свойств использующегося гидрофобного компонента и характера обрабатываемой поверхности.

В частности, путем пропускания сверхкритического или подкритического раствора, с растворенным в нем гидрофобным компонентом, через воду, спирт, ацетон, масла, полученная пропитка является стабильной и не позволяет частицам слипаться. Данный способ предлагается нами в качестве способа хранения наночастиц.

В основе данного изобретения лежит применение сверхкритических и подкритических растворителей, в состав которых входит сверхкритический или подкритический диоксид углерода, соответственно, с сорастворителями, для формирования гидрофобных покрытий. Преимуществами сверхкритического и подкритического диоксида углерода являются его возможность изменять растворяющую способность в зависимости от температуры и давления, что позволяет регулировать процесс растворения в сверхкритической и подкритической среде для создания требуемой толщены гидрофобного покрытия. Важным достоинством данного изобретения являются нетоксичность, экологическая безопасность, дешевизна и доступность диоксида углерода, а так же гидрофобных компонентов, служащих слоем покрытия. Применения в качестве сорастворителя тетрафторэтана (хладогент R-134a) позволяет избавиться от избытка влаги, попадающей в реактор, а также помогает создать оптимальные условия для растворения гидрофобного компонента. Тетрафторэтан на предварительных проверках показал отрицательную токсичность и химическую стабильность [3]. Применение азота, аргона, газов, сопутствующих сгоранию топлива, позволяет сместить значение сверхкритических параметров, что способствует созданию оптимальных условий ведения процесса растворения, для последующего нанесения растворенного гидрофобного компонента на поверхность изделия.

Формирование гидрофобного покрытия на поверхности изделия осуществляется путем пневмораспыления полученного сверхкритического или подкритического раствора непосредственно на поверхность или путем обработки поверхности изделия пропиткой, полученной в результате пропускания сверхкритического или подкритического раствора через жидкость, в частности, воду, спирты, ацетон, масла, которая заключается в нанесении полученной пропитки на поверхность вспомогательными средствами, такими как, валик, кисточка и другие, или по средством пропитки поверхности изделия, полученным жидким раствором, где длительность пропитки может меняться в зависимости от требуемой глубины обработки поверхности изделия.

В результате применения заявленного способа, полученное гидрофобное покрытие способствует увеличению водоотталкивающей способности поверхности.

Используя сверхкритический или подкритический диоксид углерода в качестве растворителя возможно получение раствора частиц растворяемого гидрофобного компонента размером в одну молекулу, что позволяет наносить покрытие толщиной в одну молекулу гидрофобного компонента. В силу однородности и малой (порядка 10-6 м) толщины, сформированное покрытие обладает дополнительным техническим результатом, который заключается в том, что не искажает морфологию поверхности обрабатываемого изделия.

При нанесении гидрофобного покрытия заявленным способом на поверхность древесины, ДСП, ДВП, МДФ, фанеры, картона или бумаги, достигаемый технический результат состоит в придании изделиям из древесины водоотталкивающих свойств.

При формировании заявленным способом гидрофобного покрытия на поверхности тканей достигаемый технический результат состоит в придании тканям водоотталкивающих свойств.

При формировании гидрофобного покрытия на поверхность стекла достигается технический результат, состоящий в повышении водоотталкивающих свойств. Дополнительный технический результат, достигаемый при нанесении гидрофобного покрытия, состоит в создании самоочищающейся поверхности, которая защищает поверхность от загрязнения.

При формировании гидрофобного покрытия на поверхность изделий из пластика достигается технический результат, состоящий в повышении водоотталкивающих свойств, благодаря чему вода не прилипает к поверхности и не оставляет следов на ней. Дополнительный технический результат, достигаемый при нанесении гидрофобного покрытия, состоит в создании самоочищающейся поверхности, которая защищает поверхность от загрязнения.

При формировании заявленным способом гидрофобного покрытия на поверхности изделий из металла достигается технический результат, который состоит в повышении водоотталкивающих свойств. Дополнительный технический результат состоит в увеличении коррозийной стойкости металлических изделий, что достигается за счет гидрофобизации поверхностного слоя, который препятствует проникновению воды, влаги в приповерхностную зону защитного слоя и развитию коррозийных процессов под покрытием.

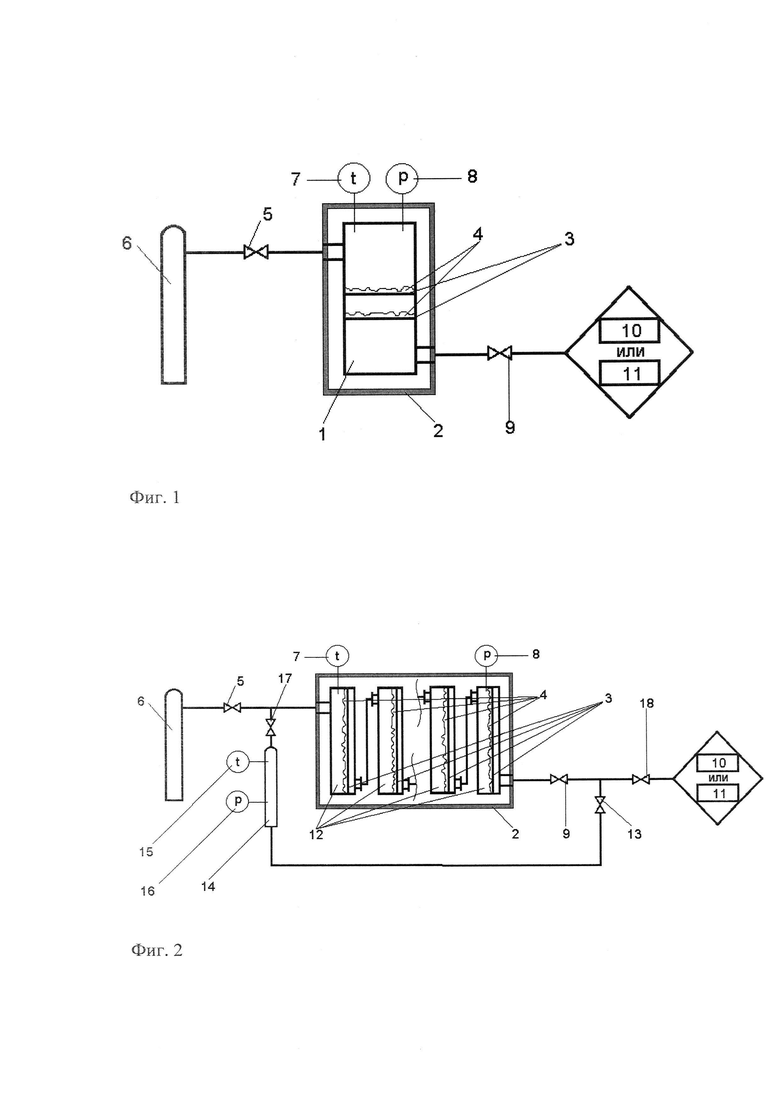

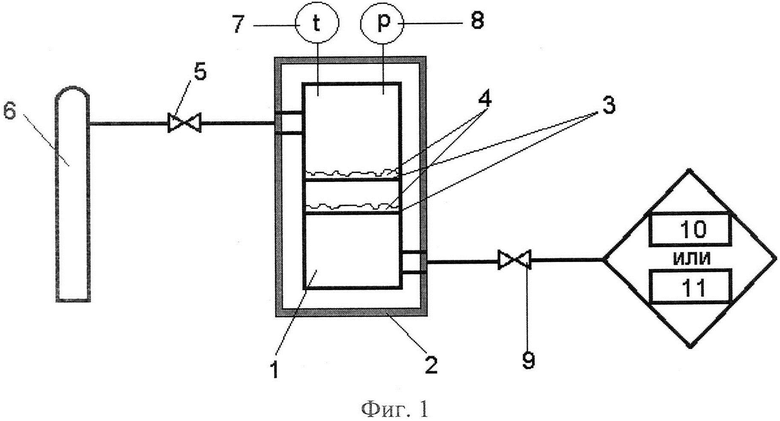

Далее изобретение поясняется чертежами, с описанием вариантов его осуществления со ссылками на представленные чертежи, где на фиг. 1 изображена схема устройства, реализующего заявленный способ, с реактором смешения, и фиг. 2 изображена схема устройства для реализации заявленного способа с реактором вытеснения.

Устройство (фиг. 1) состоит из реактора высокого давления 1, который помещен в термостат 2 для поддержания заданной температуры. Внутри реактора смешения 1 помещается сетка 3, на которую загружают сырье с гидрофобным компонентом 4. С помощью вентиля 5 регулируют подачу сверхкритического или подкритического растворителя с основным компонентом диоксида углерода и сорастворителями из баллона 6. Посредством датчиков температуры 7 и давления 8 регулируются соответствующие параметры температуры и давления для достижения требуемых значений. После достижения фазового равновесия в системе сверхкритического раствора с помощью вентиля 9 осуществляется сброс сверхкритического раствора с растворенным гидрофобным компонентом с последующим напылением на обрабатываемую поверхность изделия 10 или продувом через жидкую основу для получения пропитки 11.

Устройство (фиг. 2) состоит из набора реакторов вытеснения 12, помещенных в термостат 2 для установления заданной температуры. Внутри каждого реактора 12 установлены сетки 3, на которые загружают сырье с гидрофобным компонентом 4. При открытом регулировочном вентиле высокого давления 5 и закрытом вентиле 9 осуществляется закачка сверхкритического или подкритического диоксида углерода и сорастворителей из баллона 6. После достижения заданных температуры и давления, которые контролируются с помощью датчиков температуры 7 и давления 8, открываются вентили 9, 13 и происходит дальнейшая закачка сверхкритического растворителя до заполнения промежуточного баллона 14 сверхкритическим или подкритическим раствором, до достижения параметров температуры и давления заданным значениям, которые контролируются с помощью датчиков температуры 15 и давления 16. После заполнения баллона 14, открывается вентиль 17 и закрывается вентиль 5. Путем поддержания циркуляции сверхкритического или подкритического раствора, получаем требуемое значение концентрации гидрофобного компонента в сверхкритическом растворе. Далее закрывается вентиль 13 и открывается вентиль 18, через который осуществляется сброс сверхкритического раствора с растворенным гидрофобным компонентом с последующим напылением на поверхность обрабатываемого изделия 10 или продув через жидкую основу для получения пропитки 11.

Гидрофобное покрытие, создаваемое по заявленному способу, было получено следующим образом.

Пример 1.

В реактор смешения 1 помещают гидрофобный компонент на сетку 3. В качестве гидрофобного компонента используют парафин. Реактор герметизируется и заполняется сверхкритическим раствором, состоящим из диоксида углерода. После чего для растворения гидрофобного компонента раствор выдерживается при температуре Т=30°C и давлении Р=80 атм. до достижения фазового равновесия в системе. Далее осуществляется напыление на поверхность изделия из древесины сверхкритическим раствором путем пневмонапыления. Полученное покрытие значительно увеличило водостойкость древесины.

Пример 2.

В примере 1 в качестве обрабатываемого изделия, на поверхность которого осуществляется напыление сверхкритическим раствором, взято изделие из фанеры. Полученное покрытие значительно увеличило водостойкость фанеры.

Пример 3.

В примере 1 в качестве обрабатываемого изделия, на поверхность которого осуществляется напыление сверхкритическим раствором, взято изделие из ДВП. Полученное покрытие значительно увеличило водостойкость ДВП.

Пример 4.

В примере 1 в качестве обрабатываемого изделия, на поверхность которого осуществляется напыление сверхкритическим раствором, взято изделие из ДСП. Полученное покрытие значительно увеличило водостойкость ДСП.

Пример 5.

В примере 1 в качестве обрабатываемого изделия, на поверхность которого осуществляется напыление сверхкритическим раствором, взято изделие из МДФ. Полученное покрытие значительно увеличило водостойкость МДФ.

Пример 6.

В примере 1 в качестве обрабатываемого изделия, на поверхность которого осуществляется напыление сверхкритическим раствором, взято изделие из картона. Полученное покрытие значительно увеличило водостойкость картона.

Пример 7.

В примере 1 в качестве обрабатываемого изделия, на поверхность которого осуществляется напыление сверхкритическим раствором, взято изделие из бумаги. Полученное покрытие значительно увеличило водостойкость бумаги.

Пример 8.

В примере 1 в качестве обрабатываемого изделия, на поверхность которого осуществляется напыление сверхкритическим раствором, взято изделие из стекла. Полученное покрытие значительно увеличило водоотталкивающие свойства стекла. Достигнут дополнительный эффект, за счет малой адгезии полученного покрытия к воде с примесями (в том числе грязи), который заключается в получении самоочищающейся поверхности.

Пример 9.

В примере 1 в качестве обрабатываемого изделия, на поверхность которого осуществляется напыление сверхкритическим раствором, взято изделие из пластика. Полученное покрытие значительно увеличило водоотталкивающие свойства пластика. Достигнут дополнительный эффект, за счет малой адгезии полученного покрытия к воде с примесями (в том числе грязи), заключающийся в получении самоочищающейся поверхности.

Пример 10.

В примере 1 в качестве обрабатываемого изделия, на поверхность которого осуществляется напыление сверхкритическим раствором, взято изделие из металла. Полученное покрытие значительно увеличило водоотталкивающие свойства металла. Дополнительный эффект, который достигнут при нанесении данного покрытия, состоит в увеличении коррозионной стойкости металлического изделия.

Пример 11.

В примере 1 нанесение растворенного гидрофобного компонента осуществляется путем обработки поверхности изделия из древесины пропиткой, которая получена путем пропускания сверхкритического раствора с растворенным в нем гидрофобным компонентом через емкость с водой.

Пример 12.

В примере 10 в качестве обрабатываемого изделия, на которое наносится покрытие, взято изделие из ткани. У обработанного изделия появились гидрофобные свойства.

Пример 13.

В примере 10 в качестве обрабатываемого изделия, на которое наносится покрытие, взято изделие из ДСП. Полученное покрытие значительно увеличило водоотталкивающие свойства ДСП.

Пример 14.

В примере 1 нанесение растворенного гидрофобного компонента осуществляется путем обработки поверхности изделия из древесины пропиткой на основе ацетона, которая получена путем пропускания сверхкритического раствора с растворенным в нем гидрофобным компонентом через емкость с ацетоном.

Пример 15.

В примере 1 нанесение растворенного гидрофобного компонента осуществляется путем обработки поверхности изделия из древесины пропиткой на основе спирта, которая получена путем пропускания сверхкритического раствора с растворенным в нем гидрофобным компонентом через емкость со спиртом.

Пример 16.

В примере 1 нанесение растворенного гидрофобного компонента осуществляется путем обработки поверхности изделия из древесины пропиткой на основе масла, которая получена путем пропускания сверхкритического раствора с растворенным в нем гидрофобным компонентом через емкость с маслом.

Пример 17.

В примере 1 в качестве температуры, при которой осуществляется растворение гидрофобного компонента, устанавливется температура Т=50°С. И в качестве гидрофобного компонента используются асфальтосмолопарафиновые отложения.

Пример 18.

В примере 17 качестве температуры, при которой осуществляется растворение гидрофобного компонента, устанавливается температура Т=100°С.

Пример 19.

В примере 17 в качестве давления, при котором осуществляется растворение гидрофобного компонента, устанавливается давление Р=90 атм.

Пример 20.

В примере 1 в качестве температуры и давления, при которой осуществляется растворение гидрофобного компонента, устанавливается температура Т=110°С и давление Р=120 атм. И в качестве гидрофобного компонента используются асфальтены.

Пример 21.

В примере 17, примере 20, применяется сорастворитель, в качестве которого используется тетрафторэтан (фреон R-134a).

Пример 22.

В примере 21 в качестве сорастворителя применяется азот.

Пример 23.

В примере 21 в качестве сорастворителя применяется аргон.

Пример 24.

В примере 21 в качестве сорастворителя применяются газы, сопутствующие сгоранию топлива.

Пример 25.

В примере 1, примере 8, примере 9, примере 17, 18, 19, 20, в качестве реактора, в котором осуществляется растворение гидрофобного компонента, используется шестисекционный реактор вытеснения. Для растворения обеспечивается циркуляция сверхкритического газа по замкнутой системе, как это указано на Фиг. 2. Время циркуляции установлено 30 минут.

Используемая литература:

1. Патент BY 13952 С1, 2010.

2. Патент RU 2331532 С2, 2008.

3. Патент RU 2079318 С1, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДООТТАЛКИВАЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ПОКРЫТИЯ | 2006 |

|

RU2331532C2 |

| СПОСОБ НАНЕСЕНИЯ ГИДРОФОБНОГО И ОЛЕОФОБНОГО ПОКРЫТИЯ НА ТЕКСТИЛЬНЫЙ МАТЕРИАЛ И ТЕКСТИЛЬНЫЙ МАТЕРИАЛ С ГИДРОФОБНЫМ И ОЛЕОФОБНЫМ ПОКРЫТИЕМ | 2016 |

|

RU2642775C1 |

| Гидрофобный пористый керамический материал и способ его получения | 2016 |

|

RU2630523C1 |

| СПОСОБ ГИДРОФОБИЗАЦИИ КОЖЕВЕННО-МЕХОВОГО ПОЛУФАБРИКАТА | 2008 |

|

RU2390567C1 |

| СПОСОБ ПОВЫШЕНИЯ ВОДООТТАЛКИВАЮЩИХ СВОЙСТВ ВОЙЛОЧНЫХ МАТЕРИАЛОВ ГИДРОФОБНЫМИ НАНОЧАСТИЦАМИ ДИОКСИДА КРЕМНИЯ | 2014 |

|

RU2579207C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСАДНЫХ ПОВЕРХНОСТЕЙ КОРПУСНОЙ МЕБЕЛИ | 1995 |

|

RU2092319C1 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАЗОВАНИЯ ЭЛЕКТРОПРОВОДНОГО ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ ДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2398808C2 |

| СПОСОБ ПРИДАНИЯ ВОЛОКНИСТОМУ МАТЕРИАЛУ ВОДООТТАЛКИВАЮЩИХ СВОЙСТВ И ГИДРОФОБНЫЕ МАТЕРИАЛЫ, ПОЛУЧЕННЫЕ ТАКИМ ОБРАЗОМ | 2011 |

|

RU2587092C2 |

| ВОДООТТАЛКИВАЮЩИЕ ПОЛИОРГАНОСИЛОКСАНОВЫЕ МАТЕРИАЛЫ | 2013 |

|

RU2634780C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДЛЯ ГИДРОФОБИЗАЦИИ | 1997 |

|

RU2093630C1 |

Изобретение относится к технологии формирования функциональных покрытий для гидрофобизации поверхностей с различной шероховатостью и геометрией для придания водоотталкивающих свойств древесине, МДФ, ДВП, ДСП, фанере, картону, бумаге, ткани, изделиям из стекла, пластика, металла. Метод включает предварительное создание раствора парафинсодержащего компонента в сверхкритическом растворителе, состоящем из сверхкритического или подкритического диоксида углерода и сорастворителей, и последующее нанесение растворенного компонента на обрабатываемую поверхность путем продува полученного в реакторе сверхкритического раствора на поверхность или путем обработки поверхности пропиткой, полученной после пропускания сверхкритического раствора через воду, спирт, масла или ацетон. Раствор получают в реакторе вытеснения при многократном продуве растворителя через реактор с растворяемым компонентом или реакторе смешения при выдерживании раствора до установления равновесия фаз. Покрытие не меняет внешних свойств древесины и защищает металл от ржавчины и коррозии, что существенно увеличивает срок службы изделия, уменьшает себестоимость и повышает экологическую безопасность по сравнению с другими гидрофобными покрытиями. 2 ил., 25 пр.

Способ создания гидрофобного покрытия на поверхностях из древесины (в том числе МДФ, ДВП, ДСП, фанера, картон и бумага), ткани, металла, пластика и стекла, включающий предварительное создание раствора парафинсодержащего компонента в сверхкритическом растворителе, состоящем из сверхкритического или подкритического диоксида углерода и сорастворителей, при установленных параметрах температуры T=30-150°С и давления P=50-150 атм в реакторе вытеснения при многократном продуве растворителя через реактор с растворяемым компонентом или реакторе смешения при выдерживании раствора до установления равновесия фаз с последующим нанесением растворенного компонента на обрабатываемую поверхность изделий древесины, металла или стекла путем продува полученного в реакторе сверхкритического раствора на поверхность или путем обработки поверхности пропиткой, полученной после пропускания сверхкритического раствора через воду, спирт, масла или ацетон.

| ВОДООТТАЛКИВАЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ПОКРЫТИЯ | 2006 |

|

RU2331532C2 |

| СПОСОБ ПРИДАНИЯ ВОЛОКНИСТОМУ МАТЕРИАЛУ ВОДООТТАЛКИВАЮЩИХ СВОЙСТВ И ГИДРОФОБНЫЕ МАТЕРИАЛЫ, ПОЛУЧЕННЫЕ ТАКИМ ОБРАЗОМ | 2011 |

|

RU2587092C2 |

| JP 2000154468 A, 06.06.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ГИДРОФОБНОГО И ОЛЕОФОБНОГО ПОКРЫТИЯ НА ТЕКСТИЛЬНОМ МАТЕРИАЛЕ | 2008 |

|

RU2394956C1 |

| Способ получения полимерного покрытия на поверхности хлопчатобумажной ткани | 2015 |

|

RU2615698C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ ГАЗА В ГАЗОСБОРНОМ ШЛЕЙФЕ В ОКРУЖАЮЩУЮ СРЕДУ В АВТОМАТИЗИРОВАННЫХ СИСТЕМАХ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ УСТАНОВОК КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ КРАЙНЕГО СЕВЕРА | 2011 |

|

RU2474753C2 |

Авторы

Даты

2019-04-08—Публикация

2017-04-11—Подача