Изобретение относится к технологии изготовления водоотталкивающих составов для гидрофобизации различных пористых материалов, преимущественно для обработки строительного камня, древесины, а также для пропитки целлюлозно-бумажных изделий, например, картона.

Известен способ получения связующего на основе неорганического силиката щелочного металла в виде гидрогельзоля путем смешения силиката натрия с гидрогелем SiO2 и водой с последующим дозированным добавлением к полученной смеси силикона и выдерживание полученного состава до полной гидролизации силикона в нем [1]

Такой состав пригоден для использования в качестве связующего в лакокрасочных материалах, но не обладает достаточными водоотталкивающими свойствами.

Ближайшим аналогом настоящего изобретения является способ получения состава для гидрофобизации путем смешения алкилсиликоната щелочного металла, водорастворимого силиката щелочного металла и неорганической кислоты [2]

Согласно этому способу сначала смешивают алкилсиликонат щелочного металла с водорастворимым силикатом щелочного металла путем их конденсации с получением органосиликата натрия. Затем последний обрабатывают неорганической кислотой, преимущественно серной, до рН 3-6. После этого отфильтровывают избыток неорганической соли, преимущественно сульфата натрия, его удаляют, и полученный органосульфосиликат натрия, имеющий рН 3-6, подвергают глубокому обезвоживанию при температуре более 300oС и давлении с образованием геля.

Этот способ многостадиен (смешение компонентов, фильтрация водонерастворимой соли, выпарка воды, получение геля, растворение геля в органическом растворителе), требует значительных расходов энергии и трудоемок. Кроме того, полученный гелеобразный состав с рН 3-8 позволяет гидрофобизировать материалы, такие как целлюлозно-бумажные изделия бумагу и картон, ткани, бентонитовые пленки, только с поверхности с образованием гидрофобной пленки, не проникающей внутрь материалов, и не дает возможности пропитывать материалы с приданием им водоотталкивающих свойств в массу на длительный срок, что ограничивает область применения гидрофобизатора только для изготовления высокотемпературных электроизоляционных покрытий из-за хрупкости и ломкости и вынуждает осуществлять периодическую обработку материалов по истечении определенного срока.

Новым техническим результатом от использования настоящего изобретения является упрощение технологического процесса за счет сокращения стадий приготовления состава, а также повышения глубины пропитки материалов с обеспечением гидрофобных свойств на длительный срок и расширение области использования состава.

Этот технический результат достигается тем, что в способе получения состава для гидрофобизации путем смешения алкилсиликоната щелочного металла, водорастворимого силиката щелочного металла и неорганической кислоты в водной среде, согласно изобретению, сначала смешивают алкилсиликонат щелочного металла с неорганической кислотой с последующим выдерживанием смеси в течение времени, обеспечивающего рН 3-9, после чего в полученную смесь добавляют силикат щелочного металла в количестве, обеспечивающем рН целевого продукта 12-14.

Выдерживание смеси проводят в течение 5-25 мин.

В качестве алкилсиликоната щелочного металла используют метил- или этилдигидросиликонат натрия или калия.

В качестве силиката щелочного металла используют силикат натрия или калия.

В качестве неорганической кислоты используют фосфорную и/или борную кислоты.

Могут быть использованы и другие неорганические кислоты соляная, серная, азотная и др. в зависимости от конкретного назначения объектов гидрофобизации.

Таким образом, в предлагаемом способе указанные операции смешения осуществляются в одном аппарате, то есть фактически способ является одностадийным.

При этом за счет изменения последовательности операций смешения имеет место изменение рН промежуточного и целевого продуктов, которое обуславливает смещение химического равновесия для получения однородного истинного раствора, способного к пропитке обрабатываемых материалов на необходимую глубину. Это в свою очередь способствует гарантированной долговечности изделий.

Способ осуществляют следующим образом. В емкость с мешалкой заливают воду, после чего вводят при перемешивании метил- или этилдигидросиликонат натрия или калия. Затем добавляют неорганическую кислоту при перемешивании до полного исчезновения молочного цвета раствора в течение 5-10 мин. Всего полученную смесь выдерживают в течение 5-25 мин до рН 3-9.

После этого к раствору добавляют силикат натрия или калия в количестве, обеспечивающем рН целевого продукта 12-14 и перемешивают до полного осветления раствора. Готовый раствор загружают в тару и плотно укупоривают. Настоящее изобретение иллюстрируется следующими примерами.

Пример 1. Получение состава для гидрофобизации осуществляют по описанной выше технологической схеме. При этом смесь метилдигидросиликоната натрия с фосфорной кислотой выдерживают в течение 25 мин до обеспечения рН 9, затем добавляют силикат натрия до получения рН состава 14,0.

Полученный состав характеризуется следующими качественными и количественными характеристиками, г/л: метилдигидросиликонат натрия 37,8; силикат натрия 0,19; фосфорная кислота 0,3.

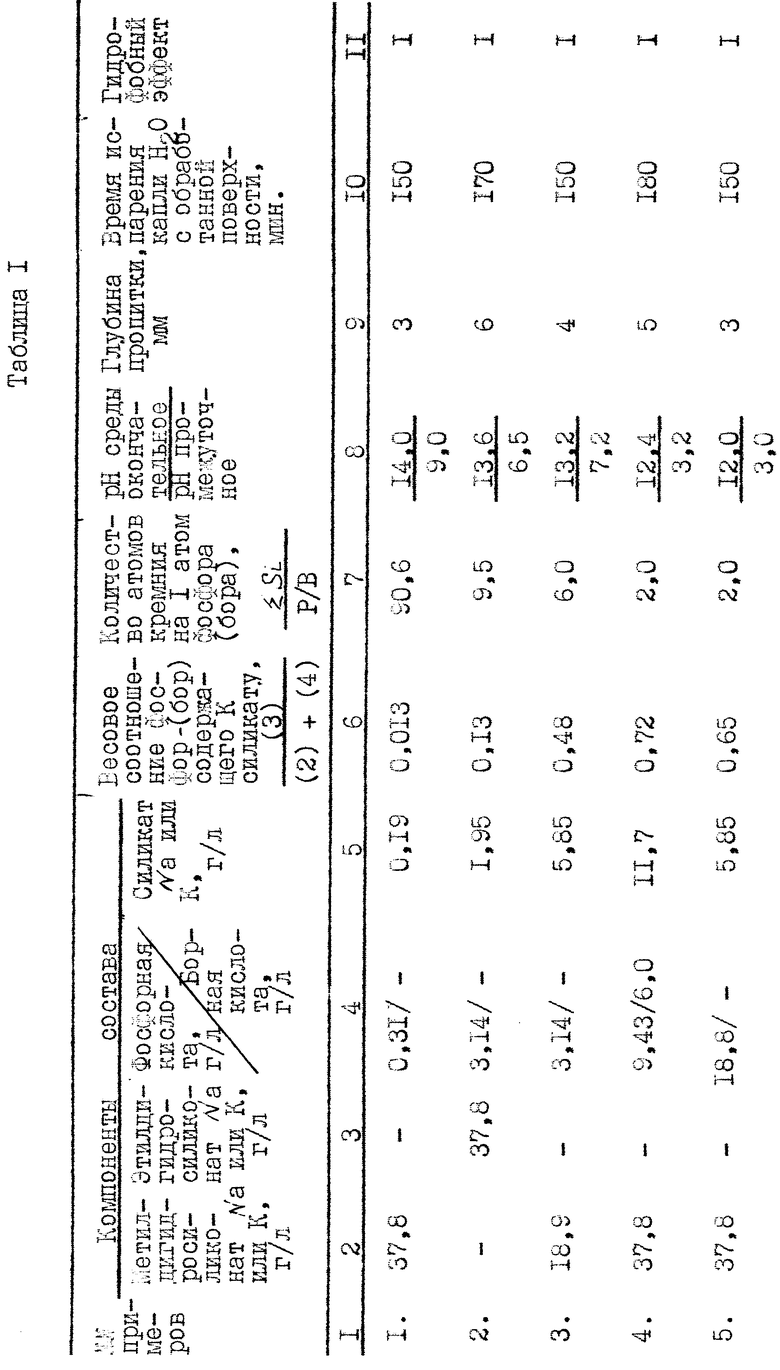

Затем полученный гидрофобный состав испытывают путем нанесения на картон, высушивания покрытия и определения гидрофобных свойств. Результаты испытания представлены в табл.1.

Пример 2. Способ осуществляют аналогично примеру 1, но смесь этилдигидросиликоната натрия с фосфорной кислотой выдерживают в течение 20 мин до обеспечения рН 6,5, затем добавляют силикат натрия до получения рН состава 13,6.

Полученный состав характеризуется следующими качественными и количественными характеристиками, г/л: этилдигидросиликонат натрия 37,8; силикат натрия 1,95; фосфорная кислота 3,14.

Затем полученный гидрофобный состав испытывают путем нанесения его на картон, высушивания покрытия и определения гидрофобных свойств. Результаты испытания представлены в табл.1.

Пример 3. Способ осуществляют аналогично примеру 1, но смесь метилгидросиликоната натрия с фосфорной кислотой выдерживают в течение 20 мин до обеспечения рН 7,2, затем добавляют силикат натрия до получения рН состава 13,2.

Полученный состав характеризуется следующими качественными и количественными характеристиками, г/л: метилдигидросиликонат натрия 18,9; силикат натрия 5,85; фосфорная кислота 3,14.

Затем полученный гидрофобный состав испытывают путем нанесения на картон, высушивания покрытия и определения гидрофобных свойств. Результаты испытания представлены в табл.1.

Пример 4. Способ осуществляют аналогично примеру 1, но смесь метилдигидросиликоната натрия с фосфорной и борной кислотами выдерживают в течение 5 мин до обеспечения рН 3,2, затем добавляют силикат натрия до получения рН состава 12,4.

Полученный состав характеризуется следующими качественными и количественными характеристиками, г/л: метилдигидросиликонат натрия 37,8; силикат калия 1,7; фосфорная кислота 9,43; борная кислота 6,0.

Затем полученный гидрофобный состав испытывают путем нанесения на картон, высушивания покрытия и определения гидрофобных свойств. Результаты испытания представлены в табл.1.

Пример 5. Способ осуществляют аналогично примеру 1, но смесь метилдигидросиликоната натрия с фосфорной кислотой выдерживают 6 мин до обеспечения рН 3,0, затем добавляют силикат натрия до получения рН состава 12,0.

Полученный состав характеризуется следующими качественными и количественными характеристиками, г/л: метилдигидросиликонат калия 37,8; силикат натрия 5,85; фосфорная кислота 18,8.

Затем полученный гидрофобный состав испытывают путем нанесения на строительный камень, высушивания покрытия и определения гидрофобных свойств. Результаты испытания представлены в табл.1.

Анализ табл.1 показывает, что гидрофобный эффект, достигаемый объектами (картон, строительный камень) при их обработке гидрофобизирующим составом, полученным по предлагаемому способу, достигает 1.

Определяют достигнутый гидрофобный эффект путем нанесения капель воды на обработанную и высушенную поверхность и сравнения времени испарения капли воды со временем испарения на контрольной подложке (стеклянная подложка). При отсутствии разницы во времени испарения капли воды с испытуемого и контрольного материалов считают, что достигнутый гидрофобный эффект равен 1,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДНЫЙ ГИДРОФОБИЗИРУЮЩИЙ СОСТАВ | 2006 |

|

RU2330052C1 |

| ЭКОЛОГИЧЕСКИ БЕЗОПАСНЫЙ СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 2011 |

|

RU2576061C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2244724C2 |

| СПОСОБ ГИДРОФОБИЗАЦИИ ГАЗОБЕТОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2022949C1 |

| НУКЛЕОФИЛЬНЫЙ СПОСОБ ПОЛУЧЕНИЯ ОРГАНОФИЛЬНОЙ БЕНТОНИТОВОЙ ГЛИНЫ | 2022 |

|

RU2793853C1 |

| Способ получения теплозвукоизоляционного материала | 1980 |

|

SU994455A1 |

| КЛЕЯЩАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2143450C1 |

| КОМПОЗИЦИЯ ДЛЯ ГИДРОФОБИЗАЦИИ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2273623C1 |

| СОСТАВ ДЛЯ МОДИФИКАЦИИ ТВЕРДЫХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2036213C1 |

| ОГНЕЗАЩИТНЫЙ ЛАК | 2005 |

|

RU2299229C2 |

Область использования: технология изготовления водоотталкивающих составов для гидрофобизации различных пористых материалов: целлюлозно-бумажных изделий, древесины, строительного камня и др. Сущность изобретения: алкилсиликонат натрия или калия смешивают с фосфорной и/или борной кислотой в течение 1-25 мин до рН 3-9. Затем в полученную смесь добавляют силикат натрия или калия в количестве, обеспечивающем рН целевого продукта равным 12-1. В качестве неорганической кислоты используют фосфорную и/или борную кислоту. 4 з.п.ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шоколад | 2023 |

|

RU2837891C1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКУРИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ МАХОРКИ | 2011 |

|

RU2441422C1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1997-10-20—Публикация

1997-01-16—Подача