ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка притязает на приоритет в отношении заявки США №61/704794, поданной 24 сентября 2012 г., содержание которой во всех отношениях включено в настоящий документ в виде ссылки.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ - ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к углеводородным флюидам, в особенности углеводородным флюидам для приготовления скважинных флюидов, используемых при работах на газонефтяных скважинах, таких как бурение, гидравлический разрыв пласта, обсыпка скважин, а также при множестве других скважинных операций.

ОПИСАНИЕ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

В процессе бурения скважин в нефтегазоносном пласте буровой раствор или "промывочную жидкость" закачивают в разрабатываемую скважину через буровую трубу и выпускают через патрубки на вращающейся буровой головке, установленные на конце буровой трубы. Затем буровой раствор прокачивают обратно на поверхность через межтрубное пространство: пространство между буровой трубой и стенкой скважины. После возвращения на поверхность твердую фазу удаляют и закачивают промывочную жидкость в приемник для жидкости, где ее при необходимости снова можно использовать или обработать. Разработанная система промывки скважины буровым раствором, как правило, содержит петлю с буровым раствором, непрерывно циркулируемым при вращении бурильной головки. Буровой раствор выполняет несколько функций, важных для успешного завершения нефтяной или газовой скважины, и повышает общую эффективность буровых работ. Буровые растворы применяют, например, для охлаждения и смазки вращающегося бурового оборудования, снижения трения между буровой головкой и стволом скважины, предотвращения прихвата буровой трубы, контроля подповерхностного давления в стволе скважины, подъема бурового шлама и выноса их на поверхность и очистки ствола скважины и бурового оборудования.

Основной компонент бурового раствора - это его базовая текучая среда. Буровой раствор может быть изготовлен на основе воды, углеводородов, синтетических веществ или эмульсии, такой как эмульсия "масло-в-воде" или эмульсия вода-в-масле ("инвертная"). В промышленности часто применяют буровые растворы на основе воды. Они обладают экономическими преимуществами по сравнению с буровыми растворами на основе масел, а также более экологичны. Однако для определенных пластов бурение при помощи водных буровых растворов может представлять собой проблему из-за неустойчивости ствола скважины, вызванной разбуханием водопоглощающей породы и глины в пласте, набухание которых можно значительно снизить путем применения буровых растворов на основе масел. Хотя буровые растворы на нефтяной основе более дорогостоящи, чем буровые растворы на водной основе, они обычно предпочтительны при глубоком бурении, высокотемпературном бурении и в случае, когда требуется существенно инертная базовая текучая среда для конкретных буровых работ или для конкретных пластов. Буровые растворы на нефтяной основе, как правило, обеспечивают более естественную смазку по сравнению с буровыми растворами на водной основе и значительно ускоряют ход бурения или повышают скорость бурения (ROP).

Более высокая смазывающая способность флюидов на основе углеводородов снижает нежелательные скручивающие и осевые нагрузки на бурильную колонну и в особенности важна в скважинах с большими отходами, например, в горизонтальных скважинах, где большой проблемой является трение. Значение горизонтального бурения непрерывно возрастает, в особенности в Северной Америке, в случае так называемых сланцевых месторождений. На самом деле, в недавней промышленной публикации высказано предположение о том, что в США шесть из каждых десяти активных буровых агрегатов в любую заданную неделю осуществляют горизонтальное бурение. Соответственно, несмотря на то, что флюиды на основе углеводородов более дорогостоящие, обеспечиваемые ими результаты в отношении скорости бурения (ROP) и снижения скручивающих и осевых нагрузок на бурильную колонну делают их экономически привлекательными при горизонтальном бурении.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном варианте настоящее изобретение описывает неводную базовую текучую среду для формирования буровых растворов, жидкостей гидроразрыва и других флюидов, применяемых при бурении скважин, например, очистке, интенсификации добычи и т.д.

В другом варианте настоящее изобретение относится к неводной базовой текучей среде для использования в скважинных флюидах, полученной из потока продуктов синтеза Фишера-Тропша.

В еще одном варианте настоящее изобретение относится к неводной базовой текучей среде для получения скважинных жидкостей с коэффициентом смазывающей способности равным менее чем примерно 0,17.

Еще один вариант настоящего изобретения относится к базовой текучей среде для получения скважинных флюидов, состоящих главным образом из алифатических углеводородов с менее чем 3,00 масс.% углеводородов с числом атомов углерода C10 и менее.

Еще в одном варианте в настоящем изобретении представлен способ осуществления бурильных работ.

Эти и другие особенности и преимущества настоящего изобретения будут понятны из следующего подробного описания, в котором сделана ссылка на величины на соответствующих чертежах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

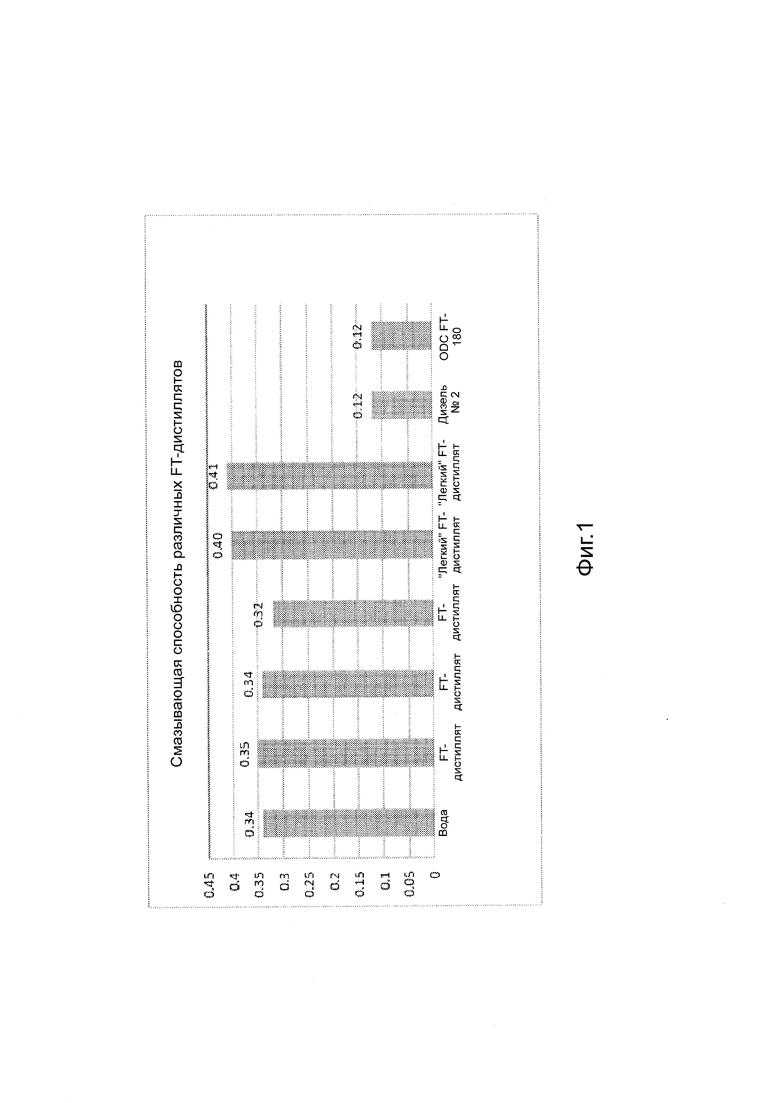

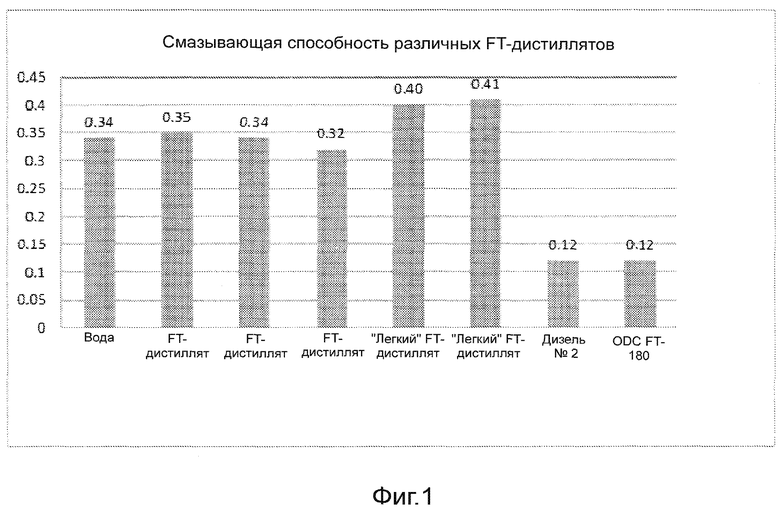

Фиг. 1 - это гистограмма, показывающая коэффициент смазывающей способности различных флюидов.

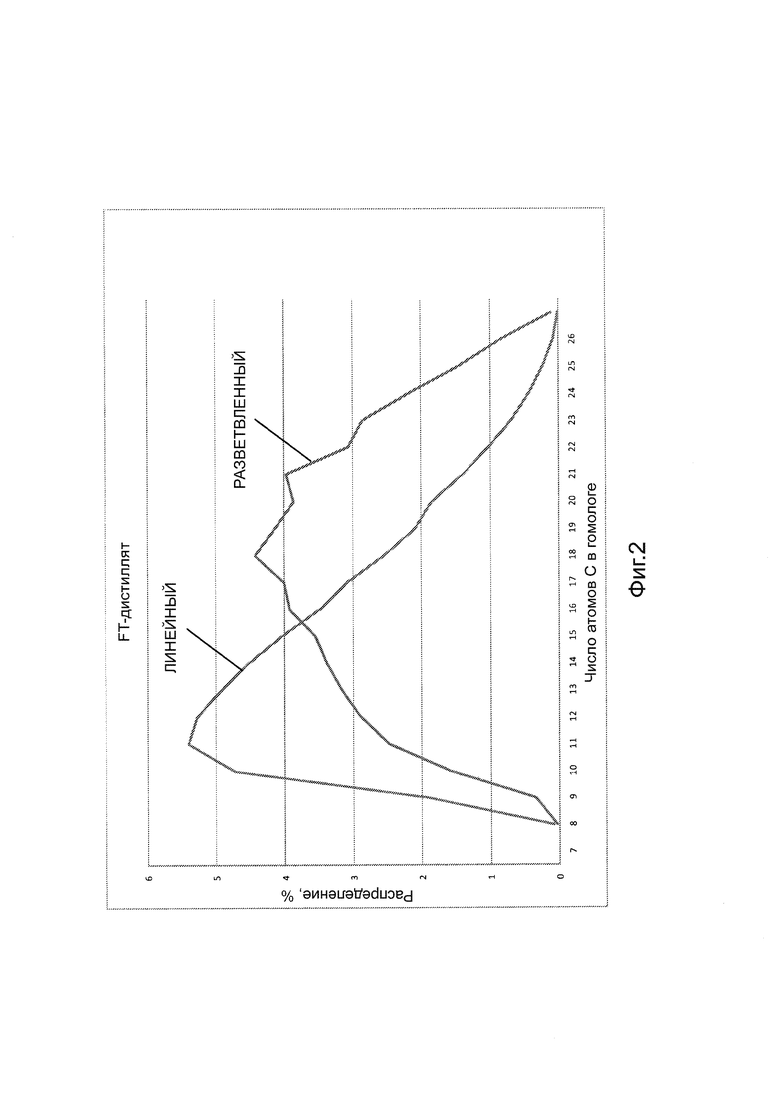

Фиг. 2 - это график распределения углеводородных гомологов, как линейных, так и разветвленных, в типичном FT-дистилляте.

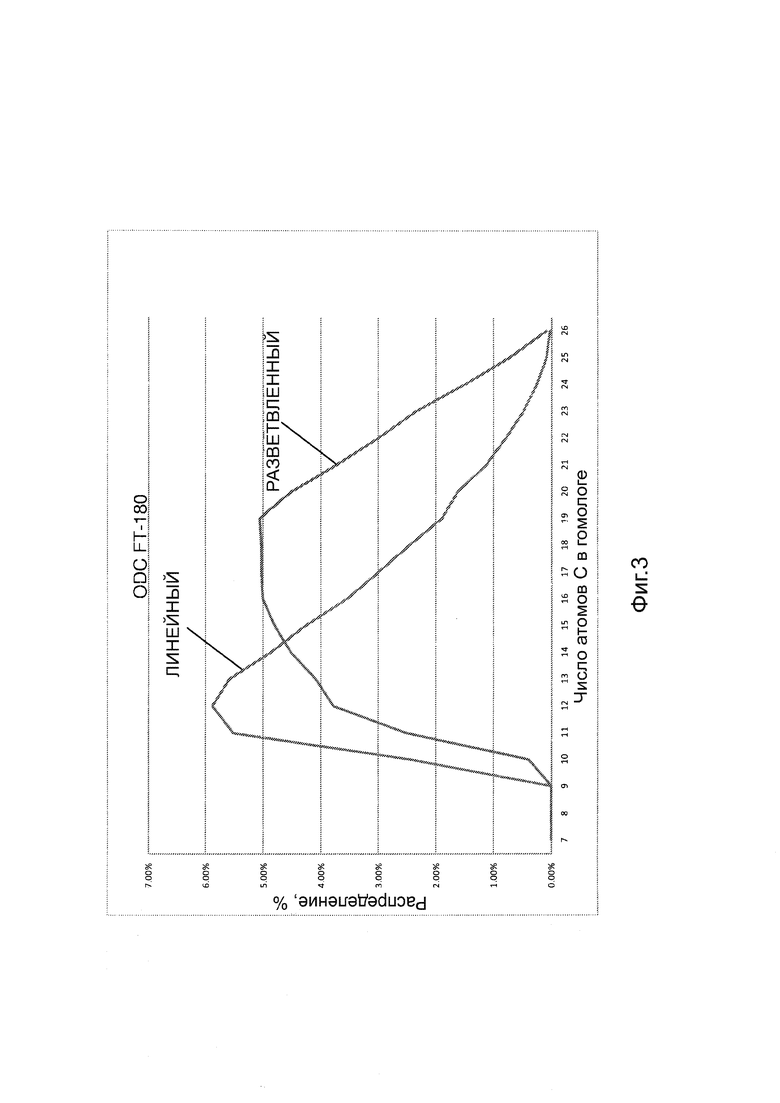

Фиг. 3 - это график, аналогичный фиг. 2, на котором показан дистиллят с фиг. 2, который был перегнан до точки воспламенения около 180°F (82,22°C).

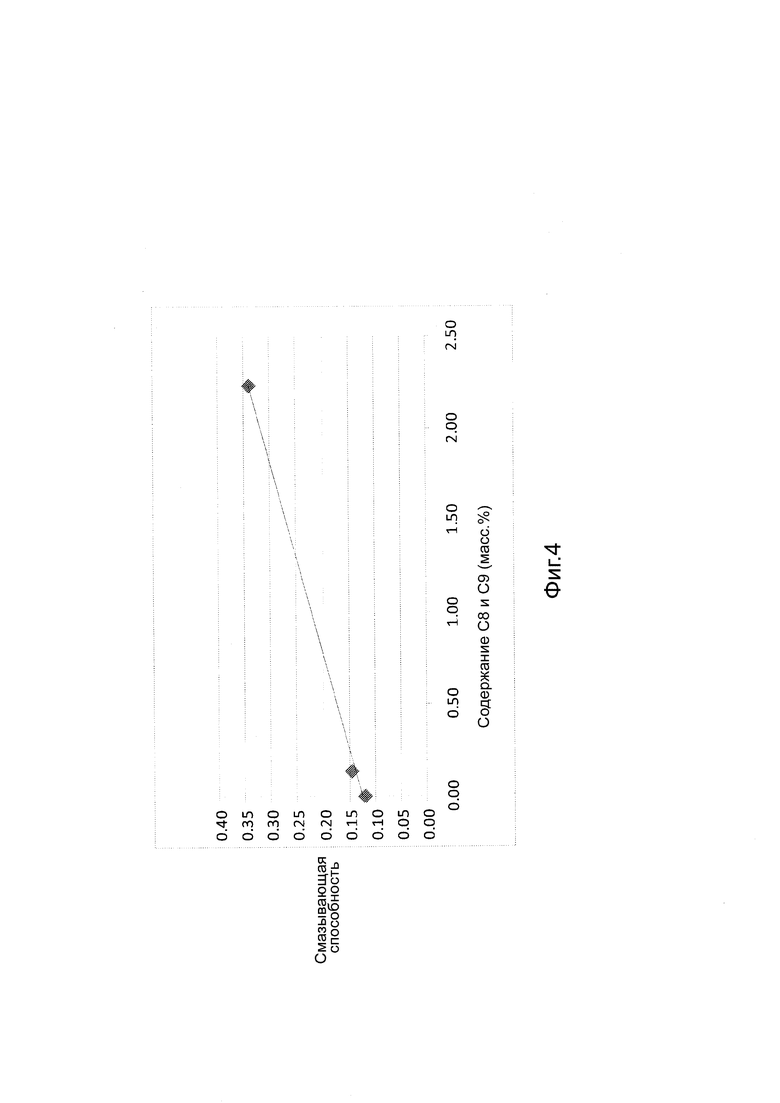

Фиг. 4 - это график зависимости смазывающей способности от содержания C8 и C9.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Базовая текучая среда в настоящем изобретении представляет собой смесь из по меньшей мере около 96 масс.% синтетических алифатических углеводородов, прежде всего линейных и разветвленных, полученных из потока продуктов синтеза Фишера-Тропша (FT), где базовая текучая среда содержит углеводороды с числом атомов углерода примерно от C6 до C30, предпочтительно примерно от C8 до C26, и менее чем примерно 3 масс.% углеводородов являются гомологами C10, а доля гомологов с числом атомов углерода C9 и ниже составляет меньше чем примерно 0,2 масс.%, наиболее предпочтительно менее примерно 0,1 масс.%. Как правило, углеводороды примерно на 50 масс.% или более разветвленные, прежде всего метилразветвленные. Предпочтительно базовая текучая среда содержит менее чем примерно 0,35 масс.% углеводородов с числом атомов углерода C9. Базовая текучая среда обладает коэффициентом смазывающей способности равным 0,17 или менее, предпочтительно ниже примерно 0,15 и менее, еще более предпочтительно ниже 0,12 и менее. Коэффициент смазывающей способности определяется как коэффициент трения металлического кольца, вращающегося в буровом растворе при 60 об/мин, о поверхность твердого металла при 150 psi (1034200 Па). Тест можно провести при помощи Тестера смазывающей способности при сверхвысоком давлении (Extreme Pressure (EP) and Lubricating Tester), модель №112-00 производства OFI Testing Equipment, Inc. Тест предназначен для воспроизведения скорости вращения буровой трубы и давления, с которым труба упирается в стенки ствола скважины.

Флюид на основе углеводородов в настоящем изобретении - это предпочтительно поток продуктов синтеза Фишера-Тропша (далее обозначаемый как FT-дистиллят) с температурой воспламенения около 150°F (65,56°C) и более.

Предпочтительно базовая текучая среда в настоящем изобретении содержит ароматические углеводороды в количестве менее примерно 0,3 масс.%, предпочтительно менее примерно 0,2 масс.%, наиболее предпочтительно менее примерно 0,1 масс.%.

На фиг.1 показана гистограмма, позволяющая сравнить коэффициент смазывающей способности различных жидкостей, включая воду, различные дистилляты потока продуктов синтеза в комплексах Фишера-Тропша и дизельное топливо, полученное при типичной переработке нефти. Как можно видеть, все три FT-дистиллята обладают коэффициентом смазывающей способности равным более чем примерно 0,3. Также известны две "легких" FT-фракции, которые в основном представляют собой низкокипящие фракции FT-дистиллятов. Эти последние материалы обладают коэффициентом смазывающей способности равным более чем примерно 0,4.

В таблице 1 ниже приведено распределение по число атомов углерода в гомологах "легких" FT-дистиллятах, приведенных на фиг. 1. Как можно видеть, имеется значительное количество парафинов с числом атомов углерода C10 и менее.

Дизель № 2, типичное дизельное нефтяное топливо, приведенное на фиг.1, обладает коэффициентом смазывающей способности равным около 0,12. Наконец, типичный FT-дистиллят, который был перегнан до температуры воспламенения около 180°F (82,22°C), обозначенный как ODC FT-180, обладает коэффициентом смазывающей способности равным 0,12, фактически таким же, как в случае топливного дизеля. Хотя коэффициент смазывающей способности типичного топливного дизеля и FT-смеси ODC FT-180 фактически одинаковый, из-за более низкого содержания ароматических соединений в ODC FT-180 и связанных с этим экологических преимуществ последняя - несомненно более предпочтительная базовая текучая среда для бурения или других буровых растворов нежели типичный топливный дизель.

В отношении FT-дистиллятов, приведенных на фиг. 1, в таблице 2 и на фиг. 2 показано распределение типичного FT-дистиллята по гомологам. Как видно из таблицы 2 и фиг. 2, FT-дистиллят содержит значительные количества гомологов с числом атомов углерода C10 или менее. Это следует сравнить с таблицей 3 и фиг. 3, откуда видно, что если FT-дистиллят в таблице 2 и на фиг. 2 перегоняют до точки воспламенения около 180°F (82,22°C), содержание гомологов с C10 и меньшим количеством атомов углерода резко снижается. Вопреки ожиданиям, было обнаружено, что при снижении содержания гомологов с более низким числом атомов углерода, т.е. C10 и менее и в особенности C9 и более низким числом атомов углерода, коэффициент смазывающей способности резко снизился. На самом деле, как можно видеть на фиг.1, смазывающая способность ODC FT-180 приблизительно соответствует одной трети коэффициента смазывающей способности FT-дистиллята.

FT-дистиллят

ODC FT-180

Как видно из фиг.3, в ODC FT-180 имеется значительный линейный компонент. В настоящем изобретении предполагается, что базовая текучая среда в настоящем изобретении фактически могла бы содержать значительно большее количество разветвленных компонентов и в некоторых случаях может предпочтительно содержать фактически только разветвленные компоненты.

В таблице 4 ниже приведено сравнение FT-дистиллята, FT-дистиллята после отгонки легких фракций и ODC FT-180 в отношении температуры воспламенения, коэффициента смазывающей способности и содержания C8-C11. Здесь FT-дистиллят после отгонки легких фракций - это FT-дистиллят, из которого удалены низкокипящие фракции.

Как можно видеть из таблицы 4, FT-дистиллят обладает более высоким коэффициентом смазывающей способности, чем в случае FT-дистиллята после отгонки легких фракций и в случае ODC FT-180; последние два значения довольно низкие. Можно видеть, что FT-дистиллят содержат значительно больше C8-C10, чем и FT-дистиллят с отогнанными легкими фракциями, и ODC FT-180. Важно, что ODC FT-180 фактически не содержит C8 и C9 и содержит значительно меньше C10, чем дистиллят с отогнанными легкими фракциями. В таблице 4 ясно показано, что более высокое содержание гомологов C8-C10 отрицательно влияет на коэффициент смазывающей способности.

На фиг. 4 наглядно показано, что снижение содержания C8 и C9 приводит к снижению коэффициента смазывающей способности. Таким образом, как показано на фиг. 4, когда содержание C8 и C9 превышает примерно 0,2%, коэффициент смазывающей способности повышается примерно до 0,15.

Базовую текучую среду в настоящем изобретении, как описано выше, можно использовать для получения экологичных синтетических буровых растворов на основе нефти; при этом можно обеспечить большую механическую скорость проходки, снизить скручивающие и осевые нагрузки на бурильную колонну, что особенно желательно при горизонтальном бурении. Кроме того, базовую текучую среду в настоящем изобретении можно использовать для гидравлического разрыва пласта и в других скважинных флюидах, где желательны сниженное трение и следует учитывать состав формации и экологические факторы.

При приготовлении скважинного флюида для применения в скважине вместе с базовой жидкостью используют различные добавки или вещества. Такие добавки включают, без ограничения, эмульгаторы, смачивающие агенты, загустители, утяжелители, агенты понижения водоотдачи, расклинивающие агенты и аэрозольные вещества для формирования гравийной набивки. Эксперты в данной области техники без труда поймут, что в некоторых случаях можно использовать более одной из указанных добавок в данном скважинном флюиде при проведении конкретных бурильных работ. Например, в случае бурового раствора обычно добавляют утяжелитель, а также агент понижения водоотдачи. В случае гидравлического разрыва пласта, который обычно используют теперь в случае плотных сланцевых пластов, как правило, применяют расклинивающие агенты, чтобы после растрескивания пласта трещины оставались открытыми, например, после расклинивания, под действием расклинивателя. Добавки, такие как эмульгаторы, смачиватели и т.д. также можно использовать в определенных буровых растворах и прочих скважинных флюидах, опять же, в зависимости от скважинных условий в пласте и поставленной цели.

Для экспертов в данной области техники очевидно, что количество добавки, введенное состав данного скважинного флюида будет колебаться в широком диапазоне значений в зависимости от природы формации, сквозь которую проходит скважина, и от других хорошо известных факторов.

Как правило, скважинный флюид с базовой жидкостью согласно настоящему изобретению должен содержать по меньшей мере около 50 масс.% базовой текучей среды и может включать 60, 70, 80 или даже 90 масс.% базовой текучей среды. Также предполагается, что базовую текучую среду в определенных случаях можно использовать как скважинный флюид без введения других добавок.

Хотя здесь довольно подробно описаны конкретные варианты осуществления настоящего изобретения, это сделано единственно для того, чтобы пояснить различные аспекты данного изобретения, и не предполагается, что это ограничивает объем изобретения, как указано в приведенной далее формуле изобретения. Для экспертов в данной области техники понятно, что показанный и описанный вариант осуществления изобретения является примером, и различные другие замены, изменения и модификации, включая, без ограничения, особо обсуждаемые здесь альтернативные проекты, можно применить на практике в рамках изобретения, не выходя за его объем.

Группа изобретений относиться к флюидам для скважинных операций. Технический результат – повышение скорости бурения, снижение скручивающих и осевых нагрузок на бурильную колону, возможность применения в горизонтальных скважинах. Базовая текучая среда для получения скважинных флюидов содержит смесь синтетических алифатических углеводородов, полученную из потока продуктов синтеза Фишера-Тропша и содержащую более 96% алифатических углеводородов с числом атомов углерода от C6 до C30, при этом доля гомологов с числом атомов углерода C9 и ниже составляет меньше чем примерно 0,35 мас.%, причем указанные алифатические углеводороды содержат большее количество разветвленных углеводородов, чем линейных углеводородов, где точка воспламенения алифатических углеводородов составляет около 180°F (82,22°C) и более и причем указанная текучая среда обладает коэффициентом смазывающей способности равным 0,17 и менее и где коэффициент смазывающей способности определяется как коэффициент трения металлического кольца, вращающегося в базовой текучей среде при 60 об/мин о поверхность из твердого металла при 150 psi. Скважинный флюид содержит указанную выше базовую текучую среду и по меньшей мере одну добавку, выбранную из группы, состоящей из эмульгаторов, смачивающих агентов, загустителей, утяжелителей, агентов понижения водоотдачи, расклинивающих агентов и аэрозольных веществ для формирования гравийной набивки. 3 н. и 19 з.п. ф-лы, 4 ил., 4 табл.

1. Базовая текучая среда для получения скважинных флюидов, содержащая:

смесь синтетических алифатических углеводородов, полученную из потока продуктов синтеза Фишера-Тропша и содержащую более 96% алифатических углеводородов с числом атомов углерода от C6 до C30, при этом доля гомологов с числом атомов углерода C9 и ниже составляет меньше, чем примерно 0,35 мас.%, причем указанные алифатические углеводороды содержат большее количество разветвленных углеводородов, чем линейных углеводородов, где точка воспламенения алифатических углеводородов составляет около 180ºF (82,22ºC) и более, и причем указанная текучая среда обладает коэффициентом смазывающей способности равным 0,17 и менее и где коэффициент смазывающей способности определяется как коэффициент трения металлического кольца, вращающегося в базовой текучей среде при 60 об/мин о поверхность из твердого металла при 150 psi.

2. Базовая текучая среда по п.1, в которой доля гомологов с числом атомов углерода C9 и ниже составляет меньше чем примерно 0,2 мас.%.

3. Базовая текучая среда по п.1, в которой доля гомологов с числом атомов углерода C9 и ниже составляет меньше чем примерно 0,1 мас.%.

4. Базовая текучая среда по п.1, в которой коэффициент смазывающей способности равен менее чем примерно 0,12.

5. Базовая текучая среда по п.1, где поток продуктов синтеза Фишера-Тропша представляет собой поток продукта, полученный при превращении газа в жидкость.

6. Базовая текучая среда по п.5, где поток продукта получают из нефтегазовой фракции.

7. Базовая текучая среда по п.1, в которой содержание ароматических углеводородов составляет менее чем примерно 0,3 мас.%.

8. Базовая текучая среда по п.7, в которой содержание ароматических углеводородов составляет менее чем примерно 0,2 мас.%.

9. Скважинный флюид, содержащий базовую текучую среду по п.1 и по меньшей мере одну добавку, выбранную из группы, состоящей из эмульгаторов, смачивающих агентов, загустителей, утяжелителей, агентов понижения водоотдачи, расклинивающих агентов и аэрозольных веществ для формирования гравийной набивки.

10. Скважинный флюид по п.9, в котором указанная добавка представляет собой расклинивающий агент.

11. Скважинный флюид по п.9, в котором указанная добавка представляет собой утяжелитель.

12. Скважинный флюид по п.9, в котором доля гомологов с числом атомов углерода C9 и ниже составляет меньше чем примерно 0,2 мас.%.

13. Скважинный флюид по п.9, в котором доля гомологов с числом атомов углерода C9 и ниже составляет меньше чем примерно 0,1 мас.%.

14. Скважинный флюид по п.9, в котором коэффициент смазывающей способности равен меньше чем примерно 0,12.

15. Скважинный флюид по п.9, где поток продуктов синтеза Фишера-Тропша представляет собой поток продуктов, полученный при превращении газа в жидкость.

16. Скважинный флюид по п.9, в котором поток продуктов получают из нефтегазовой фракции.

17. Скважинный флюид по п.9, в котором содержание ароматических углеводородов составляет менее чем примерно 0,3 мас.%.

18. Скважинный флюид по п.17, в котором содержание ароматических углеводородов составляет менее чем примерно 0,2 мас.%.

19. Способ обработки ствола скважины, включающий следующие этапы:

введение в указанный ствол скважины состава, содержащего базовую текучую среду по п.1 и добавку, выбранную из группы, состоящей из эмульгаторов, смачивающих агентов, загустителей, утяжелителей, агентов понижения водоотдачи, расклинивающих агентов и аэрозольных веществ для формирования гравийной набивки.

20. Способ по п.19, в котором указанная обработка включает бурение скважины.

21. Способ по п.19, в котором указанная обработка включает гидравлический разрыв пласта в скважине.

22. Способ по п.19, в котором указанная обработка включает формирование гравийной набивки.

| US 6255256 B1, 03.07.2001 | |||

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2001 |

|

RU2208035C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 4553601 A, 19.11.1985 | |||

| US 4552215 A, 12.11.1985. | |||

Авторы

Даты

2019-04-15—Публикация

2013-09-24—Подача