Настоящая группа изобретений относится к кориолисову расходомеру и способу его изготовления. Расходомер представляет собой первичный преобразователь вибрационный (ППВ) измеряемого расхода /далее по тексту: расходомер (ППВ) или расходомер/ жидкости или газа, транспортируемого по трубопроводу.

Принцип кориолисовых массовых расходомеров (счетчиков-расходомеров) состоит в обнаружении движения вибрирующей трубки, которая содержит текучую среду. Свойства, связанные с веществом в трубке, например массовый расход, плотность и т.п., можно определять путем обработки сигналов измерения, поступающих от датчиков движения, связанных с трубкой. Типы колебаний вибрирующей системы, наполненной веществом, обычно зависят от совокупности характеристик массы, жесткости и затухания вмещающей трубки и содержащегося в ней вещества. Расходомер (ППВ) производит прямые измерения частоты и фазового смещения колебаний измерительных трубок и преобразует расход и плотность перекачиваемой среды в электрические сигналы.

Типовые применения:

- измерение расхода ингредиентов в системах дозирования;

- контроль процессов слива/налива в емкости;

- контроль расхода жидких компонентов в технологических процессах.

Из патентной литературы известны расходомеры US №№4109524, 4491025, RU №№2222782, 2358242, 2581428.

Известные кориолисовы массовые расходомеры включают в себя одну или несколько трубок, которые включены последовательно в трубопровод или другую транспортную систему и переносят вещество, например жидкости, суспензии и пр., в системе. Предполагается, что каждая трубка имеет набор собственных типов колебаний, включая, например, простые изгибные, торсионные, радиальные и связанные типы. Применительно к обычному измерению массового расхода по принципу Кориолиса в трубке возбуждаются колебания, когда вещество течет по трубке, и движение трубки измеряется в точках, разнесенных по трубке. Возбуждение вибросистемы обычно обеспечивается активатором, например электромеханическим устройством, например возбудителем типа звуковой катушки, который действует на трубку с периодически изменяющейся силой. Массовый расход можно определять путем измерения задержки по времени или разности фаз между движениями в местах размещения датчиков-преобразователей. Два таких датчика-преобразователя (или датчика) обычно применяются для измерения колебательного отклика измерительной трубки или трубок и обычно располагаются в положениях до и после активатора. Два датчика подключены к электронному оборудованию кабельной линией, например двумя независимыми парами проводов. Оборудование принимает сигналы от двух датчиков и обрабатывает сигналы для получения измерения массового расхода.

Наиболее близким к заявляемому является расходомер, содержащий корпус с входным и выходным рассекателями, из которых входной рассекатель имеет канал для соединения с входной гидролинией перекачиваемой среды, и два канала, соединенных с двумя параллельно подключенными U-образными трубками, образующими вибросистему и подключенными к двум каналам выходного рассекателя, имеющего с другой стороны канал для соединения с выходной гидролинией перекачиваемой среды, при этом к U-образным трубкам в средней их части закреплен привод, включающий магнит и катушку индуктивности, а с каждой стороны от привода на каждом участке между местом установки указанного привода и рассекателями закреплен индукционный датчик-преобразователь, включающий магнит и катушку индуктивности, а также кабельную линию, подключенную к первому и второму датчикам-преобразователям, устройство ввода сигнала, подключенное к кабельной линии, и схему обработки сигнала, подключенную к кабельной линии, причем схема обработки сигнала способна принимать сигналы по кабельной линии от первого и второго датчиков-преобразователей в соответствии с одним или несколькими входными сигналами и определять разность сигналов между первым и вторым ответными сигналами этих датчиков-преобразователей. Там же известен способ изготовления этого расходомера, предусматривающий монтаж привода и датчиков-преобразователей на вибросистему из двух U-образных трубок (RU 2358242, прототип)

В конструкциях известных расходомеров (ППВ) не обеспечиваются с достаточной точностью соосность взаимодействующих магнитов и катушек индуктивности, а также балансировку их в процессе изготовления. В результате настройка вибросистемы усложнена, а компенсация возникающих погрешностей измерений может производиться недостоверно, требует усложнения средств формирования сигналов на привод возбуждения и обработки сигналов, получаемых с датчиков-преобразователей.

Таким образом, в известных технических решениях не обеспечивается достаточная точность измерений и обработки результатов измерений, а также усложняется изготовление расходомера.

Техническая проблема, разрешение которой положено в основу заявляемой группы изобретений, связанных единым изобретательским замыслом, состоит в создании эффективного расходомера и способа его изготовления, а также расширение арсенала расходомеров и способов его изготовления.

Технический результат, обеспечивающий решение поставленной задачи, в каждом из технических решений группы, состоит в расширении функциональных возможностей, упрощении конструкции, повышении точности настройки и измерений, снижении трудоемкости его изготовления и настройки.

Сущность изобретения в части устройства заключается в том, что расходомер содержит корпус с входным и выходным рассекателями потока перекачиваемой среды, из которых входной рассекатель имеет патрубок для соединения с входной гидролинией перекачиваемой среды и два канала, соединенных с двумя параллельно установленными U-образными трубками вибросистемы, подключенными к двум каналам выходного рассекателя, имеющего с другой стороны патрубок для соединения с выходной гидролинией перекачиваемой среды, при этом к U-образным трубкам в средней их части закреплен с помощью пары направляющих привод возбуждения, включающий расположенные соосно на разных U-образных трубках постоянный магнит и катушку индуктивности, подключенную к средствам подачи электропитания, а с каждой стороны от привода закреплен с помощью пары направляющих индукционный датчик-преобразователь, включающий закрепленные соосно на разных U-образных трубках постоянный магнит и катушку индуктивности, подключенную к средствам обработки сигналов, принимаемых с катушек датчиков-преобразователей, при этом каждая направляющая магнита и катушки привода и каждая направляющая магнита и катушки обоих датчиков выполнены в виде втулки с боковой радиальной выемкой для неразъемной фиксации на U-образную трубку и со сквозным отверстием для размещения регулировочного винта позиционирования с установленным на нем магнитом или катушкой, при этом каждый магнит снабжен охватывающим его кожухом с резьбовым отверстием для соединения с соответствующим винтом, а каждая катушка выполнена с вставкой, имеющей резьбовое отверстие для соединения с соответствующим винтом, снабженным проставкой для размещения между направляющей катушки и головкой этого винта.

Предпочтительно, каждая пара направляющих магнита и катушки изготовлена из втулки - заготовки, состоящей из выполненных заодно направляющих катушки и магнита и временной технологической перемычки между направляющими, в которых выполнены указанные радиальные выемки и соосные отверстия для винтов катушки и магнита, причем парные направляющие и их сквозные отверстия для винтов образованы путем вырезания технологической перемычки из втулки - заготовки после ее неразъемной фиксации радиальными выемками к U-образными трубкам.

Предпочтительно, проставка каждого винта катушки представляет собой стальную шайбу со сквозным отверстием под винт и с односторонней расточкой диаметром под головку этого винта.

Предпочтительно, кожух магнита привода представляет собой ступенчатую стальную шайбу, с одной стороны которой выполнено резьбовое отверстие под винт позиционирования магнита, а с другой - непосредственно соединенная с резьбовым отверстием односторонняя расточка, охватывающая с зазором катушку привода в собранном состоянии привода, а кожух каждого магнита датчика представляет собой ступенчатую стальную шайбу, с одной стороны которой выполнено резьбовое отверстие под винт позиционирования магнита, а с другой - соединенная промежуточным каналом с резьбовым отверстием односторонняя расточка, охватывающая с зазором катушку датчика в собранном состоянии датчика.

Предпочтительно, регулировочные винты позиционирования катушки и магнита привода выполнены разного диаметра и разной длины, а регулировочные винты позиционирования катушки и магнита каждого датчика выполнены одинакового диаметра и одинаковой длины

Предпочтительно, направляющие привода и датчиков закреплены на U-образных трубках вибросистемы технологическими операциями из группы: сварка, пайка.

Предпочтительно, расходомер снабжен взрывонепроницаемой наружной оболочкой из нержавеющего материала, снабженной гермовводом.

Предпочтительно, расходомер снабжен измерителем температуры в виде платинового термометра сопротивления.

Предпочтительно, каждый постоянный магнит выполнен из сплава самарий-кобальта.

Предпочтительно, расходомер выполнен с возможностью электрического сопряжения с электронным блоком преобразователем (ЭБП) с образованием счетчика-расходомера «ШТРАЙ-МАСС».

Сущность изобретения с части способа изготовления расходомера заключается в том, что он предусматривает последовательность действий, при которой к противоположным краям трубы корпуса закрепляют входной и выходной рассекатели, из которых входной рассекатель неразъемно соединяют с двумя параллельно подключенными U-образными трубками вибросистемы, которые неразъемно соединяют с двумя каналами выходного рассекателя, при этом к U-образным трубкам в средней их части закрепляют с помощью направляющих на разных U-образных трубках постоянный магнит и катушку индуктивности привода, а с каждой стороны от него закрепляют с помощью направляющих на разных U-образных трубках постоянный магнит и катушку индуктивности датчика-преобразователя, причем в качестве заготовок для направляющих используют втулки - заготовки, выполненные из соединенных между собой технологической перемычкой направляющих катушки и магнита с предварительно изготовленными наружными боковыми радиальными выемками и с соосными отверстиями, каждую из которых устанавливают радиальной выемкой на соответствующую U-образную трубку вибросистемы и неразъемно соединяют с ней технологическим процессом с образованием металлической формы связи при соединенном перемычкой состоянии направляющих, после чего технологическую перемычку втулки - заготовки вырезают, сохраняя при разделении указанное соосное состояние отверстий направляющих, и устанавливают с противоположных сторон в их отверстия регулировочные винты позиционирования, на которые монтируются катушки и их проставки, а также магниты и их кожухи, соответственно, после чего выполняют настроечные операции для балансировки и взаимного попарного позиционирования катушек и магнитов относительно друг друга и U-образных трубок.

Предпочтительно, для установки привода катушка индуктивности вводится между разделенными направляющими, расположенными на U-образных трубках вибросистемы, закрепление катушки привода производится про помощи винта позиционирования катушки, пропускаемого через отверстие направляющей катушки, причем предварительно между торцем направляющей катушки и головкой винта катушки привода устанавливается проставка привода, а винт катушки устанавливается в направляющей через проставку и ввинчивается в металлическую вставку, запрессованную в катушке.

Предпочтительно, для установки каждого их индукционных датчиков кожух магнита датчика с предварительно вклеенным в него магнитом надевается на катушку индуктивности датчика, одновременно в катушку входит магнит, и в этом собранном состоянии они вводятся в промежуток между направляющими, соосно расположенными на U-образных трубках вибросистемы, с одной наружной стороны вибросистемы происходит соединение катушки датчика с винтом позиционирования катушки, который устанавливается в направляющей через проставку и ввинчивается в металлическую вставку, запрессованную в катушке, при этом проставка устанавливается между наружным торцем направляющей катушки и головкой винта позиционирования катушки, с другой наружной стороны вибросистемы через отверстие направляющей магнита в резьбовое отверстие его кожуха ввинчивается винт позиционирования магнита.

Предпочтительно, соединяют U-образные трубки вибросистемы с направляющими технологическими операциями из группы: сварка, пайка.

Предпочтительно, технологическую перемычку каждой втулки - заготовки направляющих вырезают путем фрезерования

Предпочтительно, с помощью винтов позиционирования выполняют настроечные операции для взаимного попарного позиционирования и балансировки катушки и магнита привода и каждого датчика относительно друг друга и U-образных трубок таким образом, что в исходном положении торец каждого магнита находится в середине обмотки катушки, а после завершения настройки неразъемно фиксируют винты в направляющих.

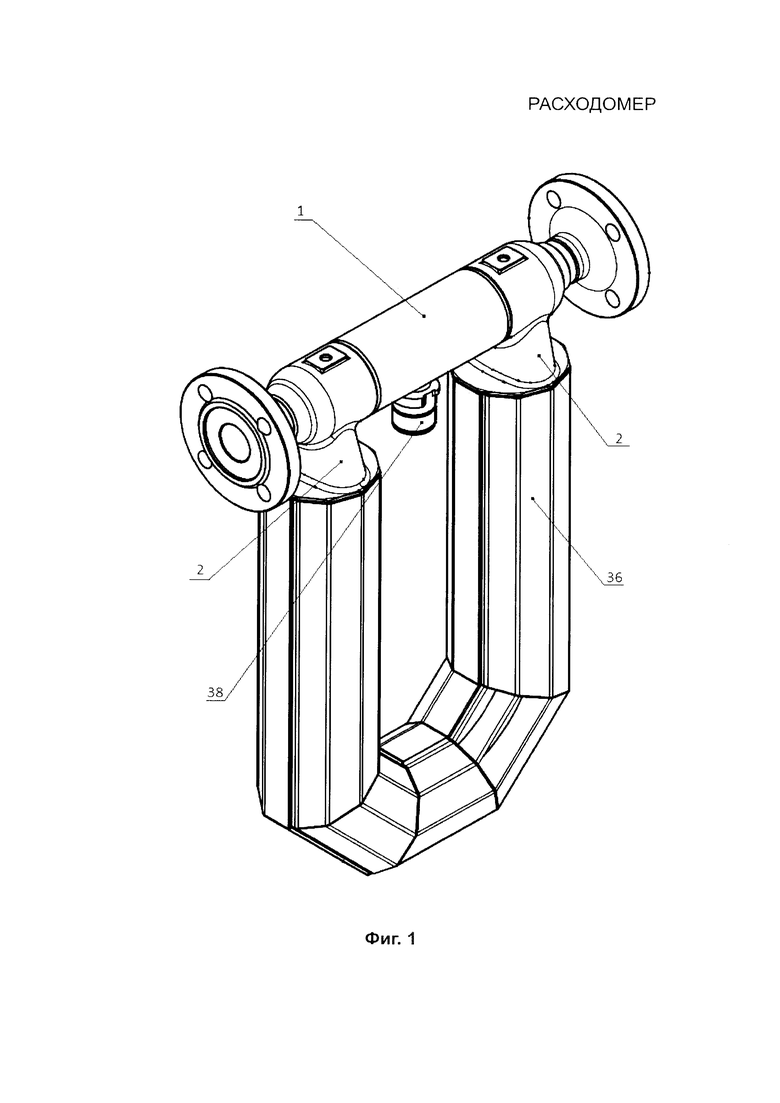

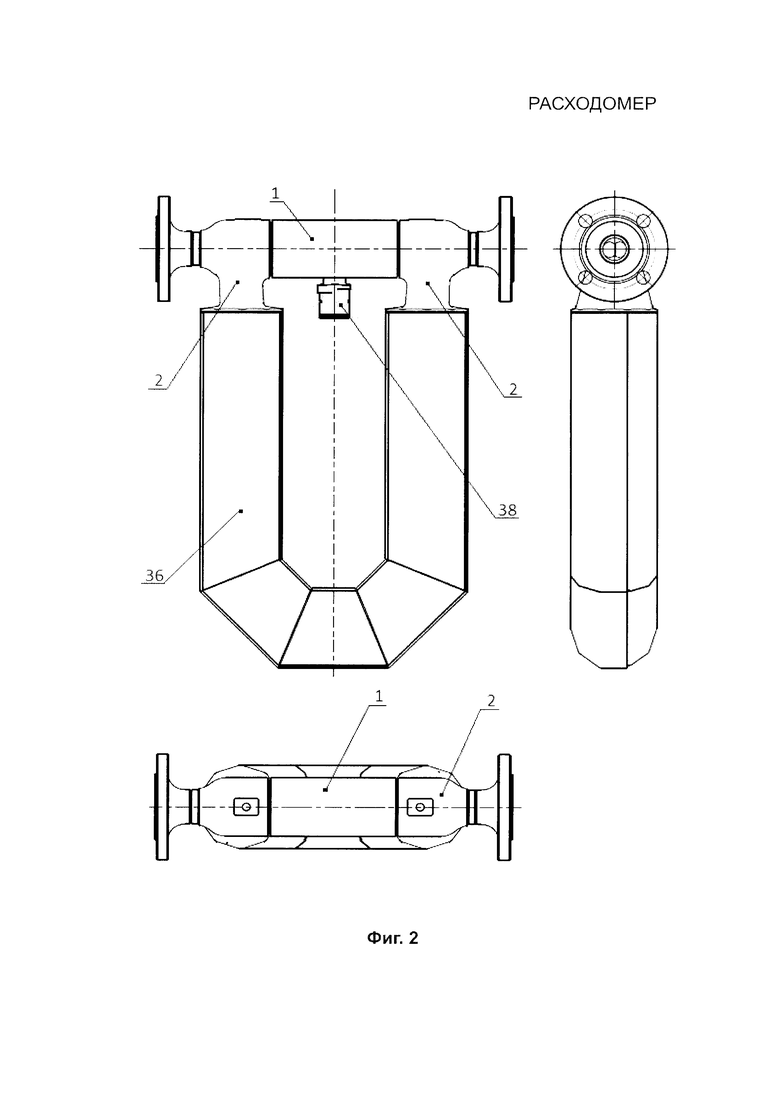

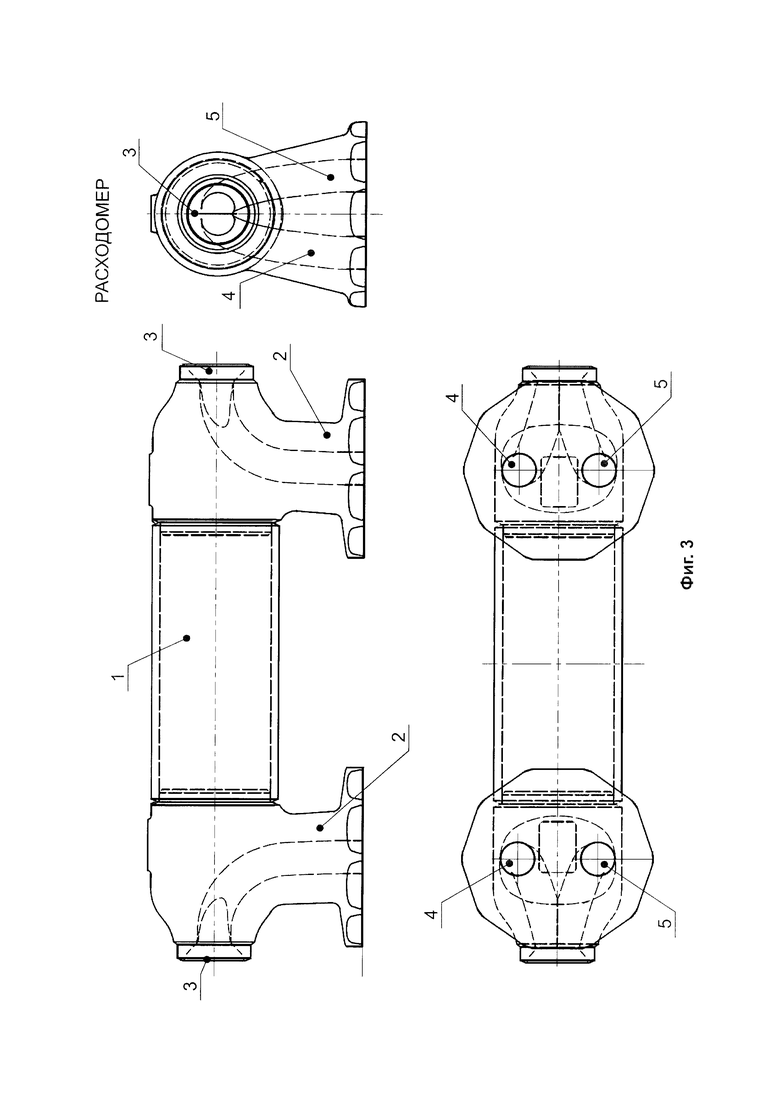

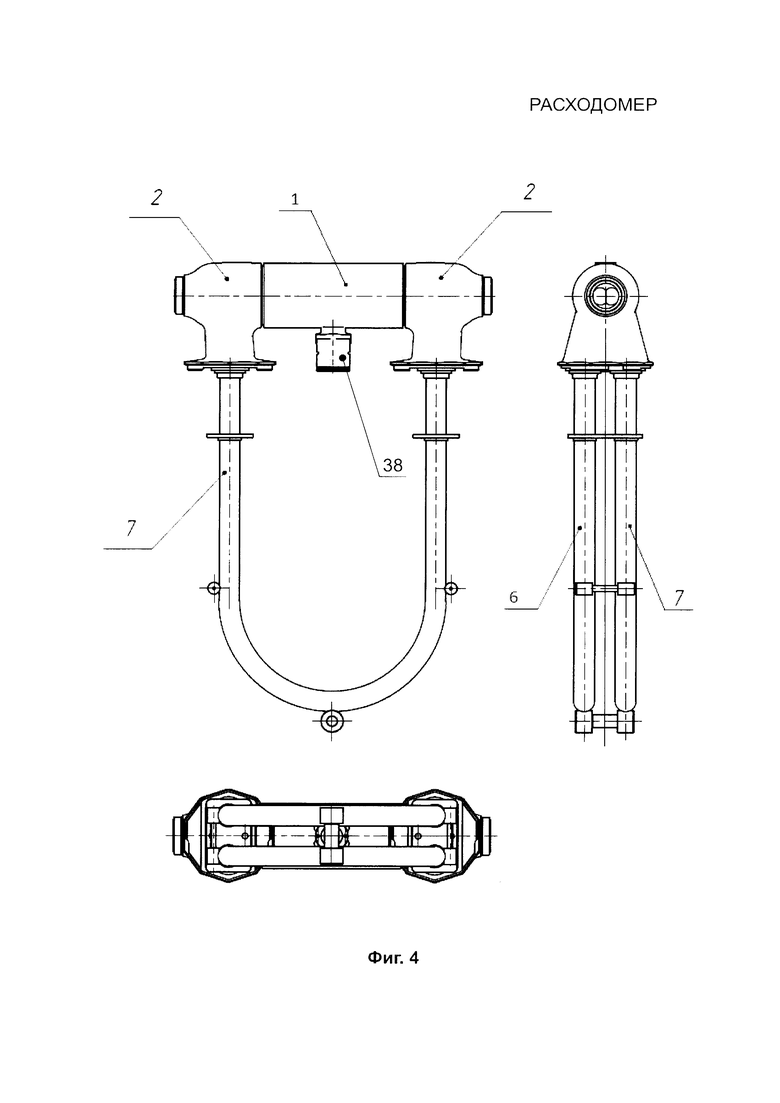

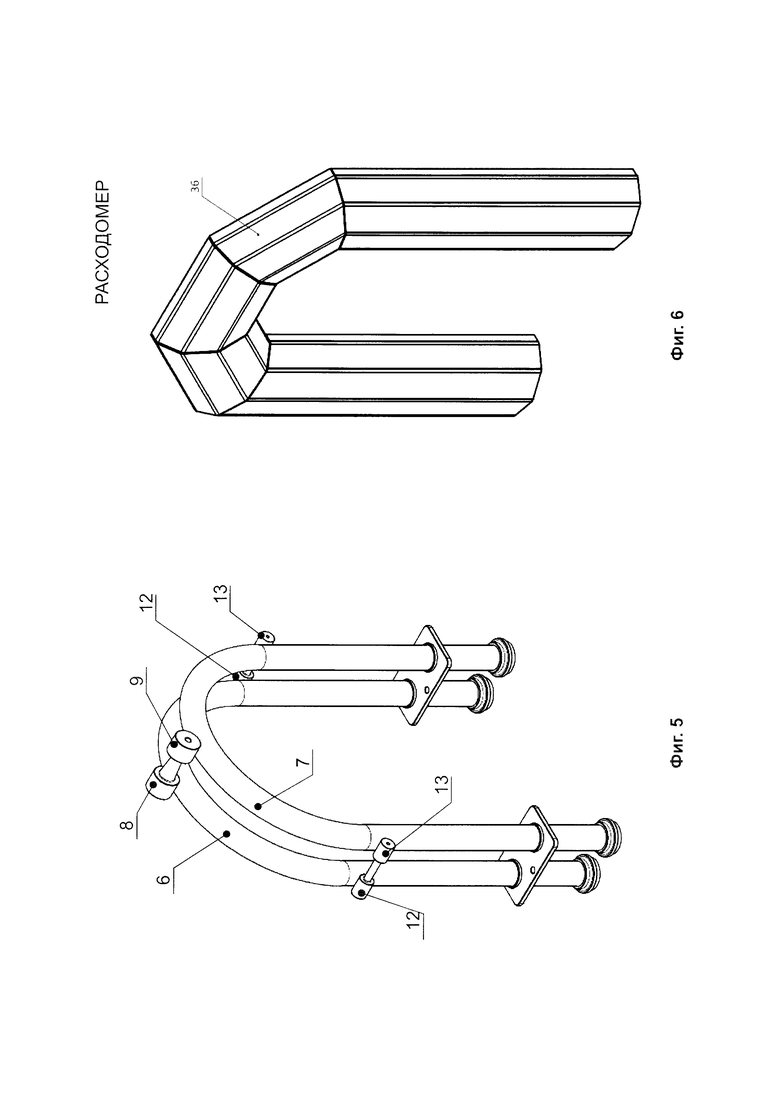

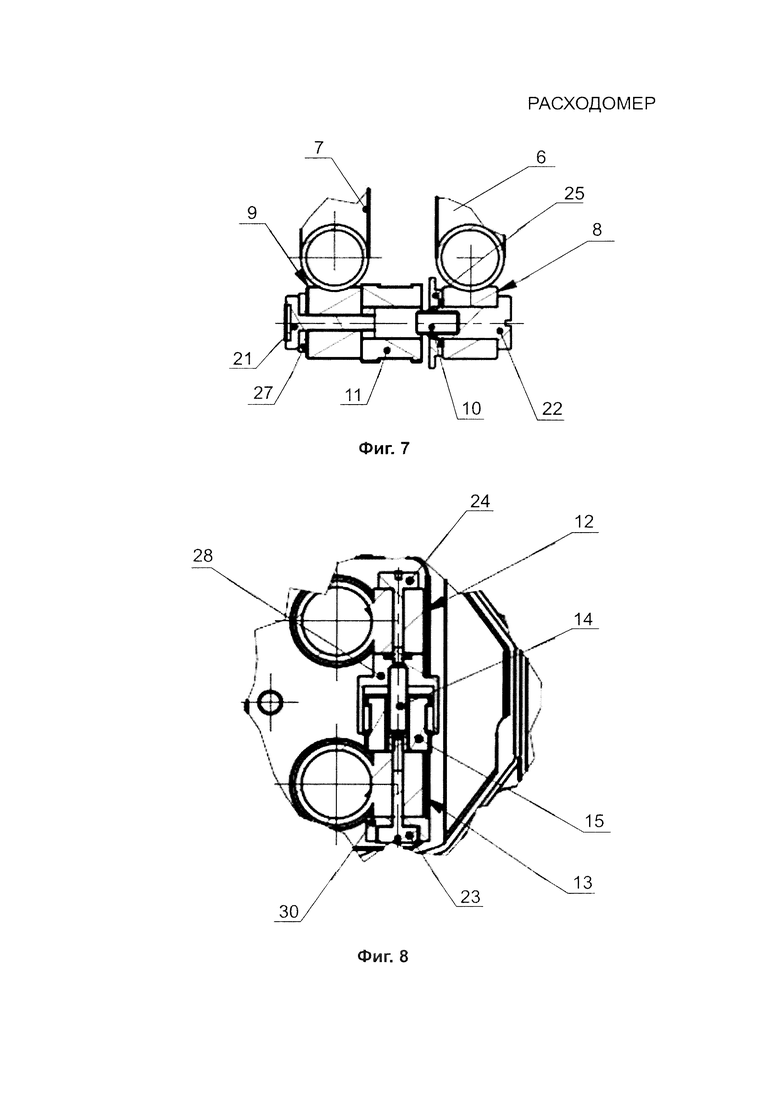

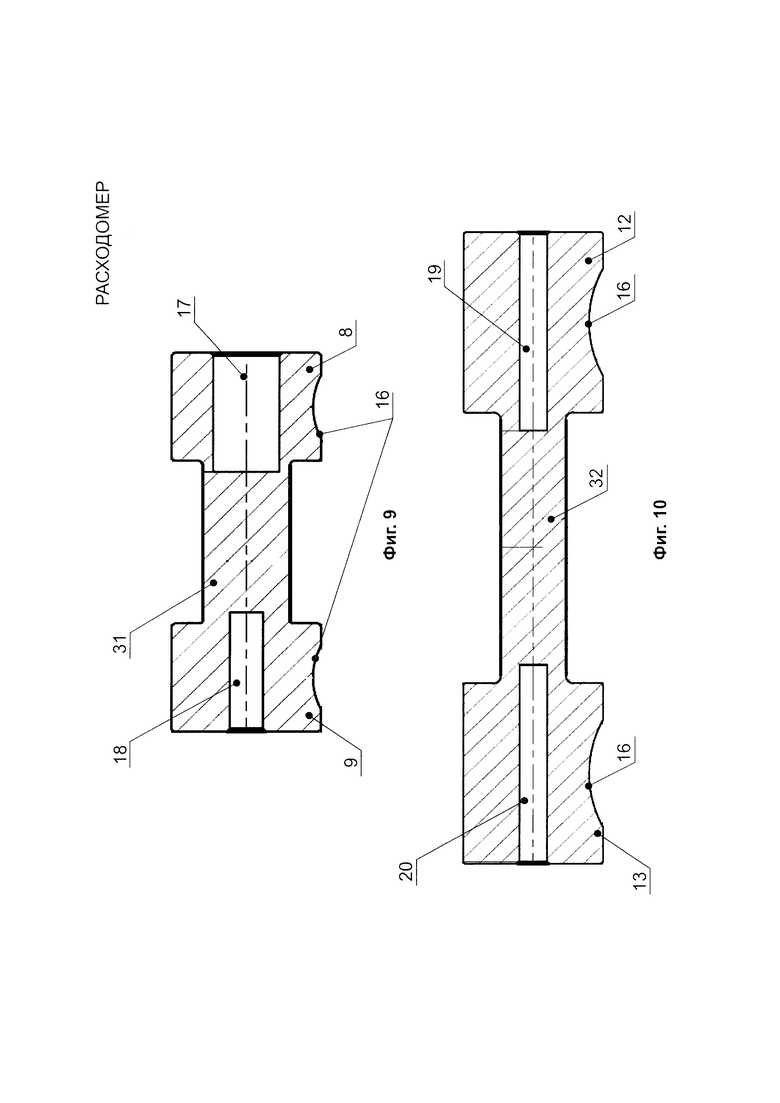

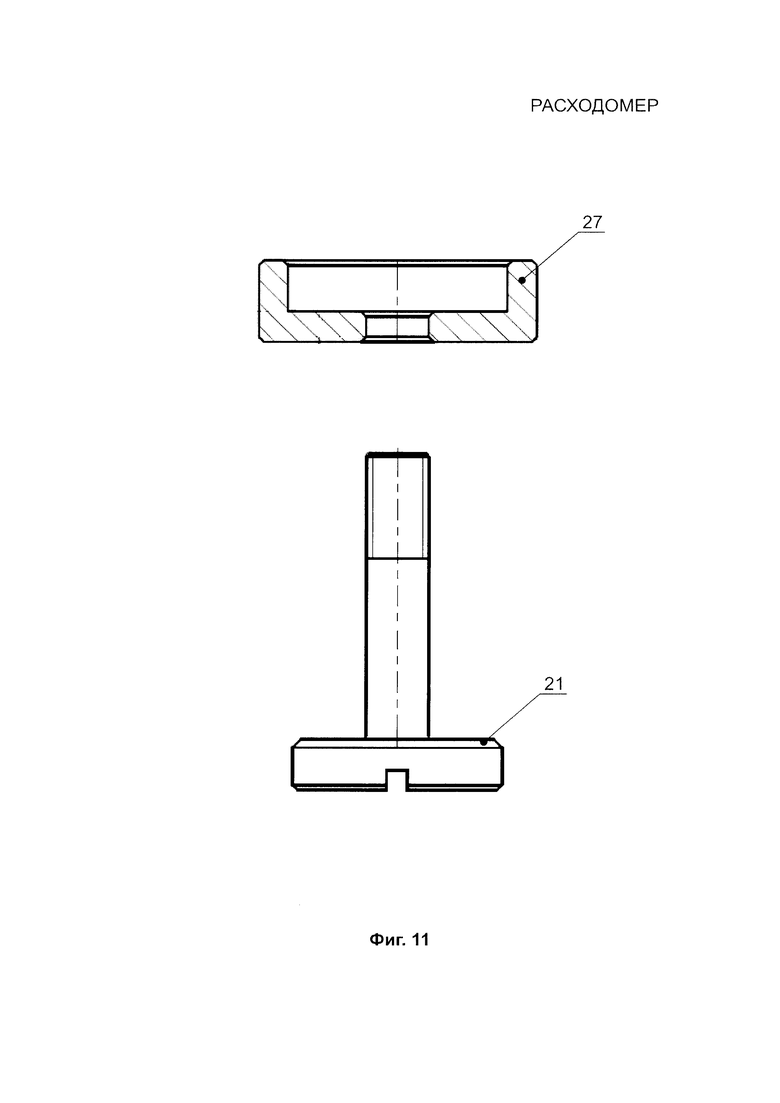

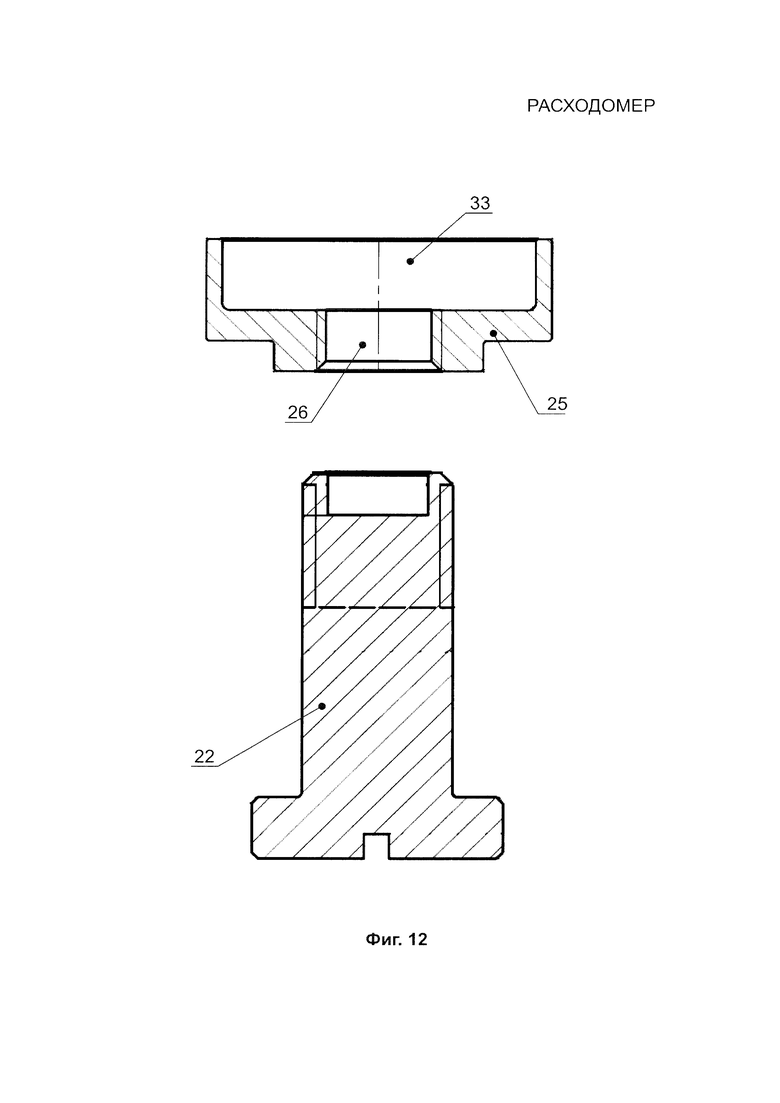

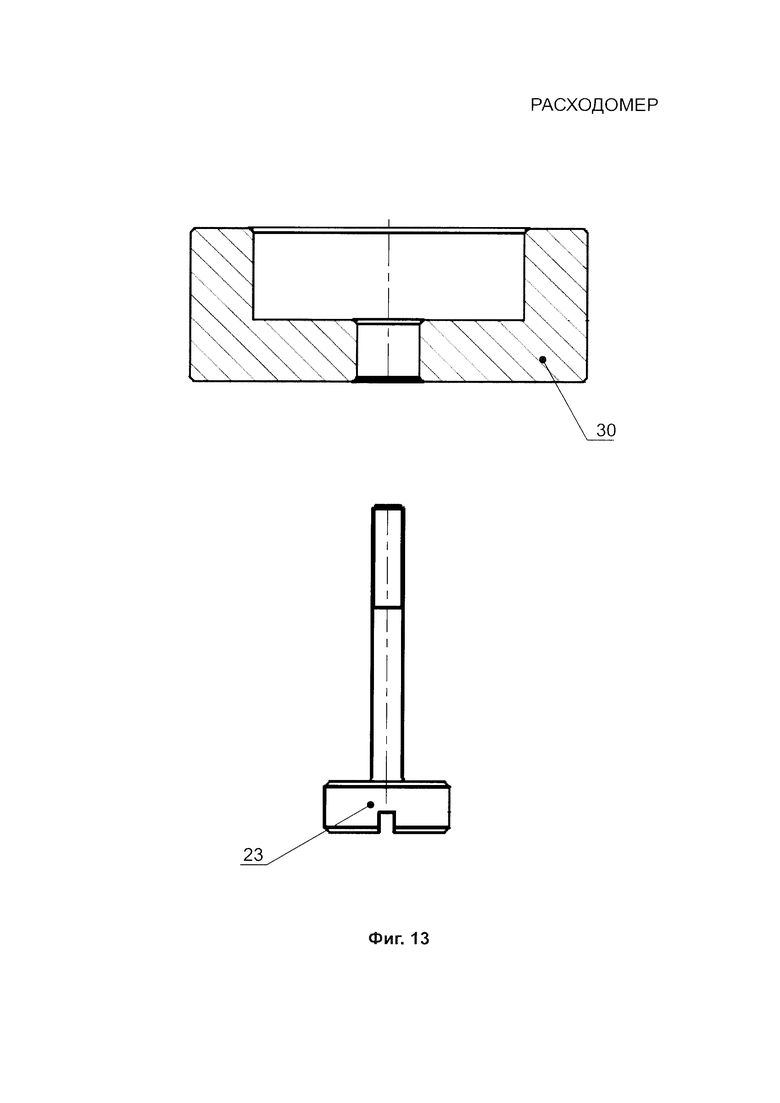

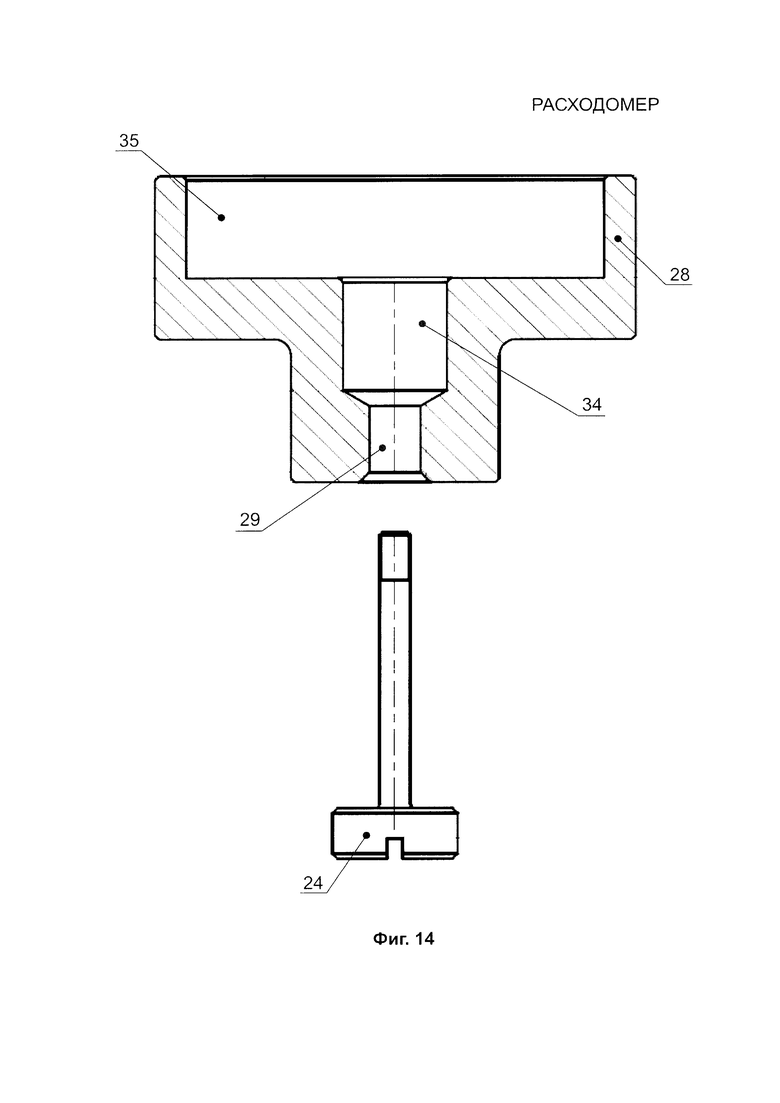

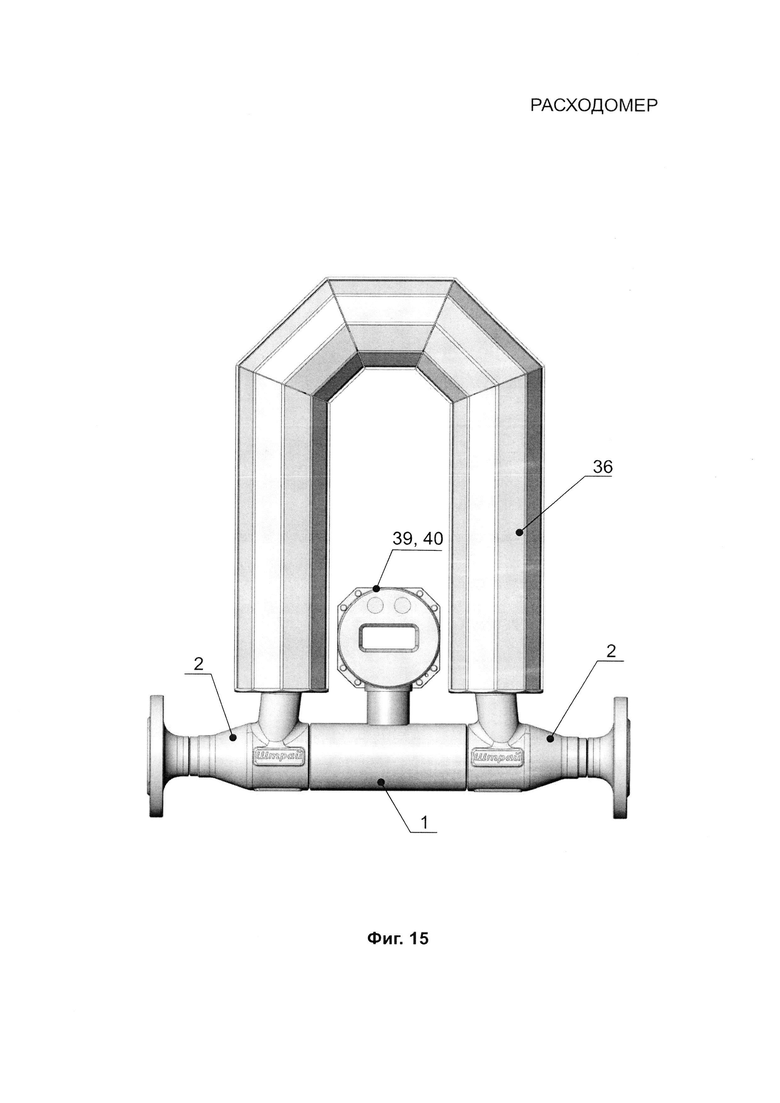

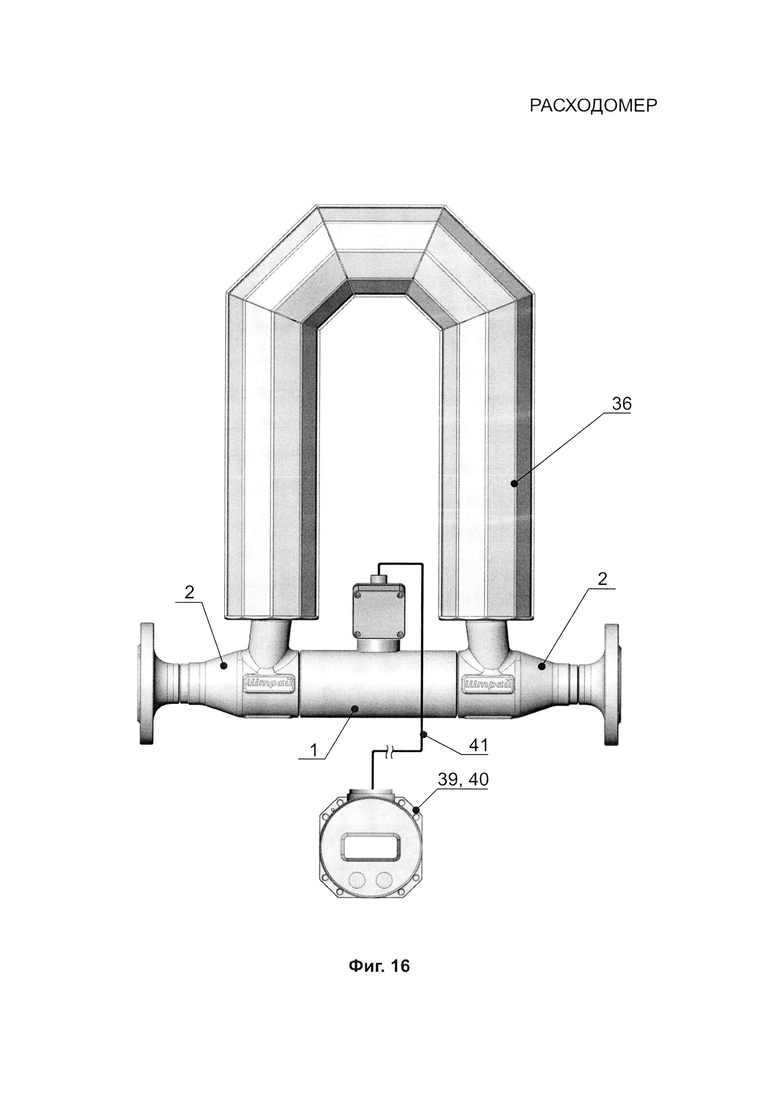

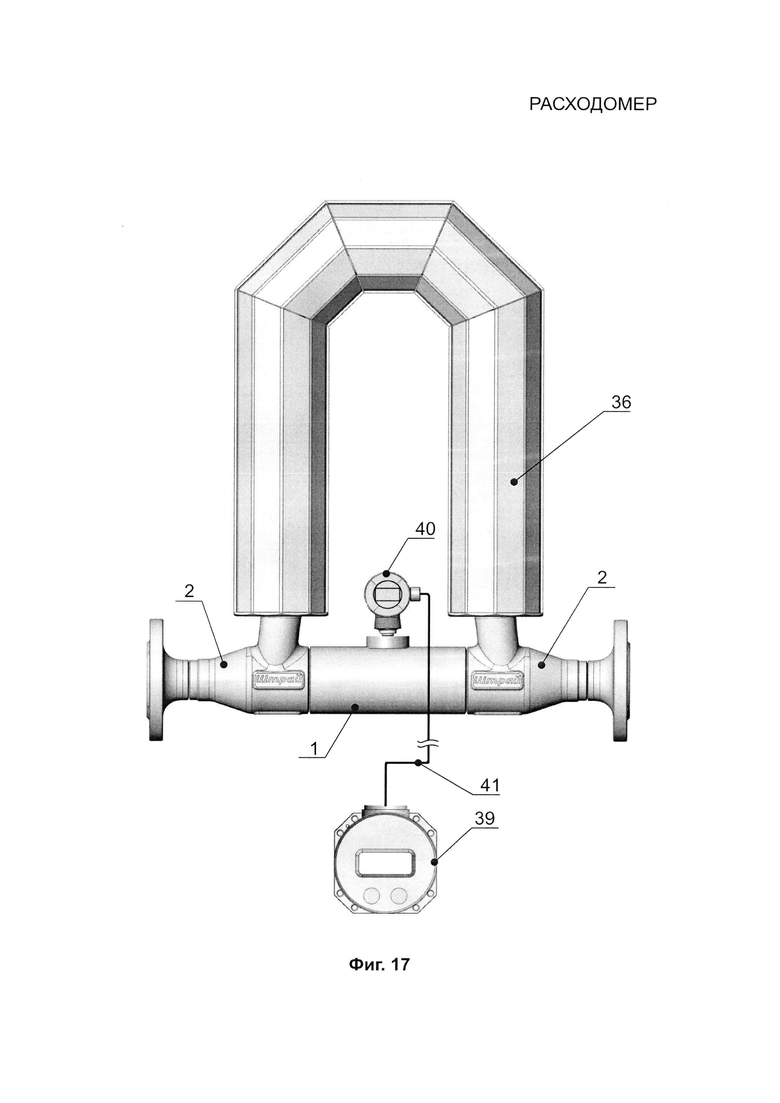

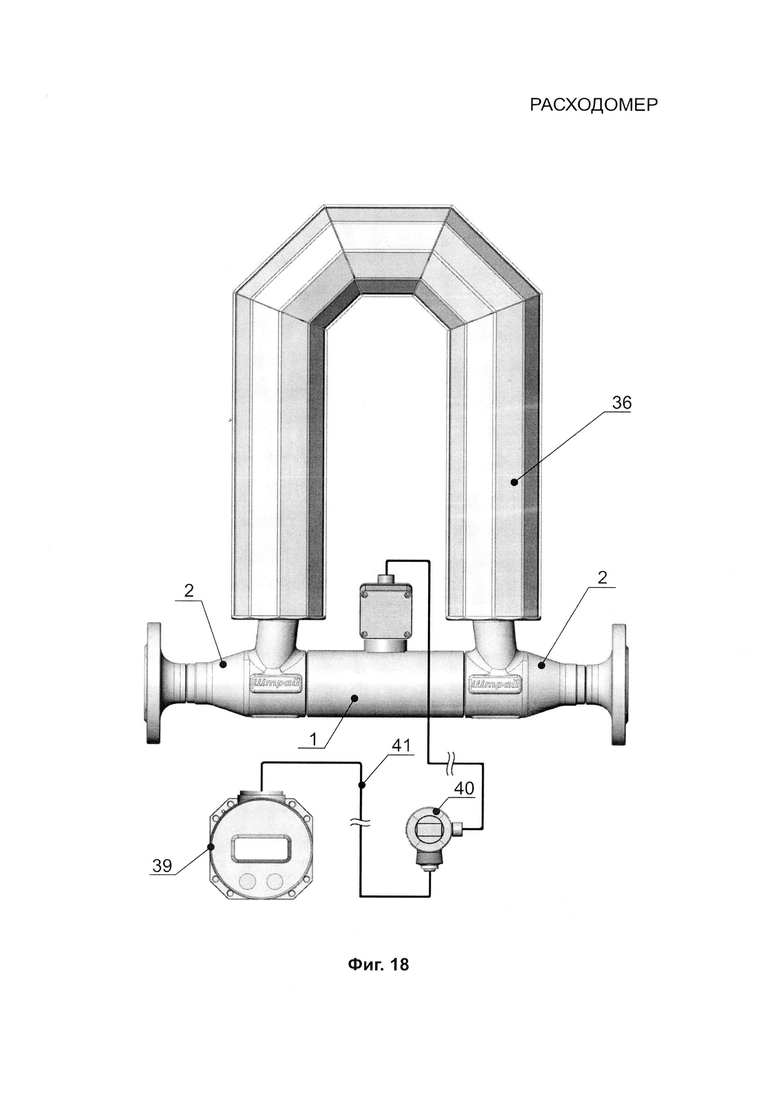

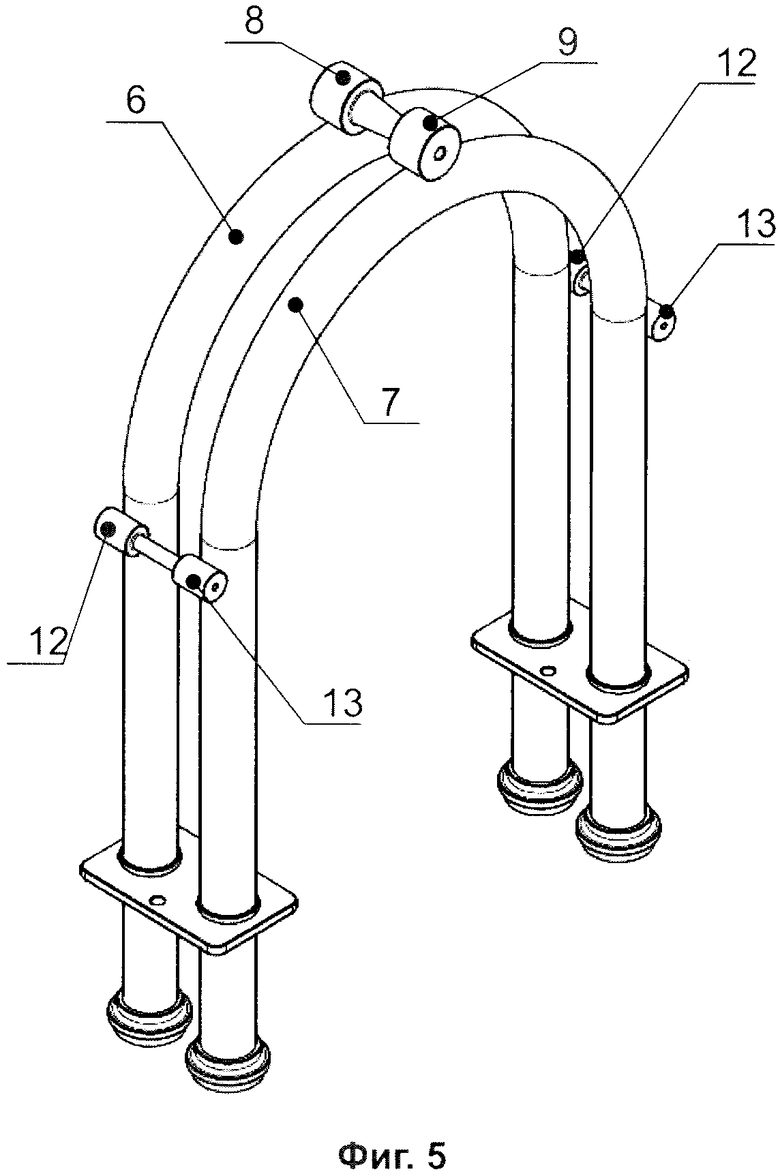

На чертеже фиг. 1 изображен расходомер (ППВ) - внешний вид в аксонометрической проекции, на фиг. 2 - расходомер по фиг. 1 в трех проекциях, на фиг. 3 - корпус рассекателей расходомера, на фиг. 4 - изображен ППВ со снятой наружной оболочкой в трех проекциях, на фиг. 5 - вибросистема из двух U-образных трубок, на фиг. 6 - наружная оболочка (кожух, корпус) расходомера (ППВ), на фиг. 7 - конструктивная схема привода вибросистемы, на фиг. 8 - конструктивная схема индукционного датчика вибросистемы, на фиг. 9 - втулка -заготовка направляющих привода, на фиг. 10 - втулка - заготовка направляющих датчика, на фиг. 11 - проставка и винт катушки привода, на фиг. 12 - кожух и винт магнита привода, на фиг. 13 - проставка и винт катушки датчика, на фиг. 14 - кожух и винт магнита датчика, на фиг. 15 - интегральное исполнение счетчика-расходомера «ШТРАЙ-МАСС», на фиг. 16 - раздельное исполнение счетчика-расходомера «ШТРАЙ-МАСС», на фиг. 17 - выносное исполнение счетчика-расходомера «ШТРАЙ-МАСС», на фиг. 18 - раздельно-выносное исполнение счетчика-расходомера «ШТРАЙ-МАСС».

Расходомер (ППВ), представляющий собой измерительное устройство счетчика-расходомера «ШТРАЙ-МАСС», содержит корпус в виде непроточной трубы 1 с входным и выходным рассекателями 2 потока перекачиваемой среды, из которых входной рассекатель 2 имеет с одной стороны патрубок (канал) 3 для соединения с входной линией перекачиваемой среды, и имеет с другой стороны два канала 4, 5, соединенных с двумя параллельно установленными U-образными трубками 6, 7 вибросистемы, подключенными к двум каналам 4, 5 с одной стороны выходного рассекателя 2, имеющего с другой стороны патрубок 3 для соединения с выходной линией перекачиваемой среды.

К U-образным трубкам 6, 7 в их криволинейной средней части (посередине) закреплен с помощью пары направляющих 8, 9 привод возбуждения вибраций вибросистемы (генератор тактового импульса) U-образных трубок 6, 7. Привод включает закрепленные соосно на разных U-образных трубках 6, 7 постоянный магнит 10 и катушку 11 индуктивности, подключенную к средствам электропитания и формирования сигналов электронного блока преобразователя (ЭБП) (не изображено) на катушку 11 привода.

С каждой стороны от привода на каждом участке между местом установки указанного привода и рассекателями 2, а именно в местах перехода криволинейной части U-образных трубок 6, 7, прямолинейно закреплен с помощью соосных парных направляющих 12, 13 считывающий индукционный датчик-преобразователь (идентично - сенсор, адаптер, считыватель). Каждый считывающий индукционный датчик-преобразователь включает закрепленные на разных U-образных трубках 6, 7 постоянный магнит 14 и катушку 15 индуктивности, подключенную к средствам обработки сигналов электронного блока преобразователя (ЭБП), принимаемых с катушек 15 датчиков-преобразователей.

Каждая направляющая 8 магнита 10 и направляющая 9 катушки 11 привода и каждая направляющая 12 магнита 14 и направляющая 13 катушки 15 обоих датчиков выполнены в виде цилиндрической втулки с наружной боковой радиальной выемкой 16 для неразъемной фиксации с образованием металлической формы связи (сварка) на U-образную трубку 6 или 7 и с отверстием (отверстием 17 в направляющей 8, отверстием 18 в направляющей 9, отверстием 19 в направляющей 12 и отверстием 20 в направляющей 13).

Каждая пара направляющих 8, 9 и 12, 13 магнитов 10 и 14, катушек 11 и 15 изготовлена из втулки - заготовки, состоящей из выполненных заодно направляющих 8, 9 и 12, 13 магнитов 10 и 14, катушек 11 и 15 и временной технологической перемычки 31 или 32 между направляющими 8, 9 и 12, 13, соответственно. В направляющих 8, 9 и 12, 13 на станке с ЧПУ выполнены указанные наружные радиальные выемки 16 и соосные отверстия 17, 18 и 19, 20 для винтов 21-24 катушки 11 и 15 и магнита 10 и 14, причем парные направляющие 8, 9 и 12, 13 и их сквозные отверстия 17, 18 и 19, 20 для винтов 21-24 образованы путем вырезания фрезой технологической перемычки 31 или 32 из втулки - заготовки после ее неразъемной фиксации (сварки или пайки) радиальными выемками 16 к U-образными трубкам 6, 7.

В отверстиях 17, 18, 19, 20 размещены регулировочные винты 21, 22, 23, 24, соответственно, позиционирования. Винт 21 катушки 11 и винт 22 магнита 10 привода размещены встречно друг другу, также винт 23 катушки 15 и винт 24 магнита 14 датчиков размещены встречно друг другу.

Магнит 10 снабжен охватывающим его немагнитным (чтобы обеспечивать необходимое замыкание магнитного потока и минимальные потоки рассеивания и не искажать магнитные поля, определяющие работоспособность приборов - привода и датчиков) полым кожухом 25 с резьбовым отверстием 26 для соединения с соответствующим винтом 22. Катушка 11 выполнена с запрессованной металлической вставкой (не изображена), имеющей резьбовое отверстие для соединения с соответствующим винтом 21, снабженным немагнитной проставкой 27 для размещения между направляющей 9 катушки и головкой этого винта 21.

Магнит 14 снабжен охватывающим его немагнитным полым кожухом 28 с резьбовым отверстием 29 для соединения с соответствующим винтом 24. Катушка 15 выполнена с запрессованной металлической вставкой (не изображена), имеющей резьбовое отверстие для соединения с соответствующим винтом 23, снабженным немагнитной проставкой 30 для размещения между направляющей 12 катушки и головкой этого винта 21.

Каждая пара направляющих 8, 9 и 12, 13 магнита 10 и 14, а также катушки 11 и 15, соответственно, изготовлена из втулки - заготовки, состоящей из выполненных заодно на станке с ЧПУ направляющих 8, 9 и 12, 13 магнита 10 и 14, а также катушки 11 и 15, соответственно, соединенных между собой временной технологической перемычкой 31, 32 вырезанной после неразъемной фиксации сваркой направляющих 8,9 и 12,13 выемками 16 с U-образными трубками 6, 7.

Проставка 27, 30 каждого винта 21, 23 катушки 10, 15, соответственно, представляет собой коррозионно-стойкую немагнитную стальную шайбу со сквозным отверстием под винт 21, 23 и с односторонней расточкой диаметром под головку этого винта 21, 23.

Кожух 25 магнита 10 привода представляет собой ступенчатую коррозионно-стойкую немагнитную стальную шайбу, с одной стороны которой выполнено резьбовое отверстие 26 под винт 22 позиционирования магнита 10, а с другой - непосредственно соединенная с резьбовым отверстием 26 односторонняя расточка 33, охватывающая с зазором катушку 11 привода в собранном состоянии привода. Кожух каждого магнита 14 датчика представляет собой ступенчатую коррозионно-стойкую немагнитную стальную шайбу, с одной стороны которой выполнено резьбовое отверстие 29 под винт 24 позиционирования магнита 14, а с другой - соединенная промежуточным каналом 34 с резьбовым отверстием односторонняя расточка 35, охватывающая с зазором катушку 15 датчика в собранном состоянии датчика.

Регулировочные винты 21, 22 позиционирования катушки 11 и магнита 10 привода выполнены разного диаметра и разной длины, с целью обеспечения монтажа магнита внутри винта 22, а также с обеспечения монтажа катушек приводных и считывающих систем и соответствующих магнитов на строго определенной стороне вибросистемы и исключения ошибок при монтаже, а регулировочные винты 23, 24 позиционирования катушки 15 и магнита 14 каждого датчика выполнены одинакового диаметра и одинаковой длины.

Направляющие 8, 9 привода и направляющие 12, 13 датчиков закреплены на U-образных трубках 6, 7 вибросистемы технологическими операциями из группы: сварка, пайка.

Расходомер (ППВ) снабжен взрывонепроницаемой наружной оболочкой 36 из нержавеющего материала - стали 12Х18Н10Т (стали 03Х17Н14М3, титана ВТ1-0, титанового сплава ПТ-7М). Наружная оболочка может иметь ломаную конфигурацию из прямолинейных участков, соединенных сваркой или иметь плавную цельнотянутую конфигурацию из непрерывной изогнутой трубообразной заготовки.

Расходомер (ППВ) снабжен измерителем температуры в виде платинового термометра сопротивления (не изображено), расположенного в зоне одного (выходного) из рассекателей 2.

Каждый постоянный магнит 10, 14 выполнен из сплава самарий-кобальта (SmCo).

Конструктивно счетчик-расходомер построен по блочному принципу и включает в себя основные составные части (блоки), кабели и клеммные коробки КРС (либо клеммные блоки). В состав каждого счетчика входит базовый комплект - первичный вибрационный преобразователь ППВ (датчик) и электронный блок-преобразователь (ЭБП). Электронный блок-преобразователь, в свою очередь, состоит из измерительного преобразователя (ИП) и управляющего процессора (УП).

Для этого расходомер (ППВ) выполнен с возможностью электрического и механического сопряжения с электронным блоком-преобразователем (ЭБП) с образованием единого измерительного прибора - счетчика-расходомера «ШТРАЙ-МАСС».

Измерительный преобразователь (ИП) 39 и управляющий процессор (УП) 40. вместе с кабелями и, при необходимости, клеммными колодками образуют электронный блок преобразователя (ЭБП), который соединяется с дисплеем (не менее 2-х строк и не менее 12 разрядов).

Расходомер и электронный блок преобразователя (ЭБП) вместе образуют счетчик-расходомер «ШТРАЙ-МАСС» (далее - счетчик-расходомер), который может быть реализован в нескольких вариантах (не изображены) исполнения - компоновки модулей 39, 40 (ИП и УП) относительно расходомера (ППВ).

Средства подачи электропитания на катушку 15 привода и средства обработки сигналов, принимаемых с катушек 11 датчиков-преобразователей, входят в состав электронного блока преобразователя (ЭБП).

При интегральном исполнении («И») счетчика-расходомера (фиг. 15) ЭБП в составе модулей ИП и УП 39,40 непосредственно закреплен на корпусе (трубе 1) расходомера (ППВ).

При раздельном исполнении («Р») счетчика-расходомера (фиг. 16) ЭБП в составе модулей 39, 40 (ИП и УП) размещается отдельно от расходомера (ППВ). Расходомер (ППВ) подключается к ЭБП специальным кабелем 41, который поставляется в комплекте счетчика-расходомера. Максимальная длина кабеля 41 составляет 5 м. Кабель 41 небронированный, может быть помещен в металлорукав. В ЭБП кабель 41 монтируется на клеммную колодку (не обозначена) при установке счетчика-расходомера на месте эксплуатации.

При выносном исполнении («В») счетчика-расходомера (фиг.17) модуль 39 (УП) закреплен на корпусе (трубе 1) расходомера. Модуль 40 (ИП) размещен отдельно и подключается к модулю 39 (УП) 4-проводным кабелем 41. Кабель 41 может быть поставлен в комплекте счетчика-расходомера. Максимальная длина кабеля 41 составляет 150 м. Допускается применение бронированного (со спирально навитой броней из стальной проволоки или ленты для предохранения от механических повреждений) кабеля 41. Кабель 41 монтируется в клеммные колодки (не обозначены) как на стороне модуля 39 (УП) так и на стороне модуля 40 (ИП) при установке счетчика-расходомера на месте эксплуатации

При раздельно-выносном исполнении («РВ») счетчика-расходомера (фиг. 18) модули 39, 40 (ИП и УП) и ППВ, т.е. все составные части счетчика-расходомера размещаются отдельно. Модуль 39 (УП) подключается к расходомеру (ППВ) специальным кабелем 41, который поставляется в комплекте счетчика-расходомера. Максимальная длина кабеля 41 составляет 5 м. Кабель 41 может быть помещен в металлорукав. В модуле 39 (УП) кабель 41 монтируется на клеммную колодку при установке счетчика-расходомера. Кабель 41 может подключаться к расходомеру на месте эксплуатации через разъем или клеммную колодку (не обозначена) на корпусе расходомера. В данном случае модуль 40 (ИП) размещен отдельно (дистанционно) и подключается к модулю 39 (УП) дополнительным 4-проводным кабелем 42, который может быть поставлен в комплекте счетчика-расходомера. Максимальная длина кабеля 42 составляет 150 м. Допускается применение бронированного кабеля 42. Кабель 42 монтируется в клеммные колодки (не обозначены) как на стороне модуля 39 (УП) так и на стороне модуля 40 (ИП).

Интегральное исполнение «И» является наиболее компактным конструктивным вариантом счетчика-расходомера, но не позволяет работать с высокотемпературными средами.

Раздельное исполнение «Р» позволяет измерять расход высокотемпературных сред, так как модули 39, 40 (УП и ИП) электронного блока преобразователя (ЭБП) отнесены от расходомера (ППВ). Максимальное расстояние между ЭБП и расходомером (ППВ) составляет 5 м.

Выносное исполнение «В» позволяет отнести модуль 40 (ИП) в более удобное для настройки и контроля место, на расстояние до 150 м от расходомера (ППВ). Однако имеется ограничение по температуре измеряемой среды, так как электроника модуля 39 (УП) остается непосредственно на корпусе расходомера (ППВ).

Раздельно-выносное исполнение «РВ» позволяет работать с высокотемпературными средами и одновременно установить модуль 40 (ИП) в более удобное для настройки и контроля место, на расстояние до 150 м от расходомера (ППВ).

Конструктивное исполнение расходомера (ППВ) может быть выполнено с соосным или параллельным расположением осей патрубков 3.

Способ изготовления расходомера (ППВ) счетчика-расхлодомера «ШТРАЙ-МАСС» реализуется следующим образом.

Предварительно изготовленные из одной трубной заготовки одинаковые U-образные трубки 6, 7 вибросистемы закрепляются в специальной оснастке, обеспечивающей точное, требуемого конструкторской документацией, позиционирование всех элементов вибросистемы относительно друг друга, в частности обеспечивается параллельность U-образных трубок друг относительно друга в 0,1 мм в цилиндрическом поле допуска, точность позиционирования направляющих индуктивных датчиков относительно базовой поверхности +-0,1 мм, их параллельность друг другу с точностью 0,1 мм, а также соосность, с максимальным отклонением 0,01 мм, двух половинок направляющей, что обеспечивает монолитная конструкция самих направляющих, точность позиционирования направляющих системы привода относительно базовой поверхности +-0,1 мм, ее параллельность базовой поверхности с точностью 0,1 мм, а так же соосность, с максимальным отклонением 0,01 мм, двух половинок направляющей, что обеспечивает монолитная конструкция самих направляющих; и возможность производить сварочные работы для сборки вибросистемы.

К противоположным краям трубы 1 корпуса неразъемно закрепляют (приваривают) идентичные входной и выходной рассекатели 2, каждый из которых представляет собой неразъемную (монолитную) фигурную полую деталь с одним отверстием для фланцевого (или, идентично, штуцерного) соединения с внешним трубопроводом и с двумя одинаковыми отверстиями для соединения с U-образными трубками 6, 7 вибросистемы. Отверстиями для соединения с U-образными трубками соединены внутренними каналами 4, 5 рассекателя 2 с патрубком 3 для соединения с внешним трубопроводом. Соединения с рассекателей 2 внешними трубопроводами производятся приварными фланцами (или, идентично, штуцерами).

Входной рассекатель 2 соединяют каналами 4, 5 с одной их стороны сваркой с двумя параллельно подключенными U-образными трубками 6, 7 вибросистемы, которые соединяют с противоположной стороны сваркой с двумя каналами 4, 5 выходного рассекателя 2.

Крепление привода вибросистемы производится в средней части U-образных трубок 6, 7, симметрично относительно рассекателей 2.

Для обеспечения точного позиционирования элементов привода и датчиков, друг относительно друга (попарно взаимодействующих магнитов 10, 14 и катушек 11, 15 соответственно), а именно - для обеспечения их соосности, а также для фиксации правильного расположения элементов вибросистемы после снятия ее с оснастки и до проведения термообработки, на трубках 6, 7 методом сварки закрепляются направляющие 8, 9 и 12, 13 также обеспечивающие высокоточных посадочные отверстия для точной установки магнитов 10, 14 и катушек 11, 15. Метод контроля сварных швов - радиографический по ГОСТ 7512-82.

Детали 1, 2 и 6, 7 расходомера, контактирующие с текучей средой - предпочтительно, нержавеющая сталь 03Х17Н14М3, а материал взрывонепроницаемой наружной оболочки - нержавеющая сталь 12Х18Н10Т (сталь 03Х17Н14М3, титана ВТ1-0, титанового сплава ПТ-7М).

Монтаж привода вибросистемы и индукционных датчиков - преобразователей выполняется в следующем порядке.

Вибросистему из двух U-образных трубок 6, 7 с помощью технологической оснастки фиксируют в исходном положении, обеспечивая неподвижность U-образных трубок 6, 7.

К U-образным трубкам 6, 7 вибросистемы в средней их части необходимо закрепить на разных U-образных трубках 6 или 7 направляющие 9, 8 катушки 11 индуктивности и постоянного магнита 10 привода, а с каждой стороны виброситемы на участке между местом установки указанного привода и рассекателями 2 - закрепить на разных U-образных трубках 6 и 7 направляющие 13, 12 катушки 15 индуктивности и постоянного магнита 14 каждого индукционного датчика - преобразователя.

Первоначально на U-образных трубках 6, 7 при их стационарном состоянии устанавливают радиальными наружными выемками 16 втулку-заготовку в качестве заготовки направляющих 8, 9 привода, выполненную из соединенных между собой временной технологической перемычкой 31 направляющих 9, 8 катушки 11 и магнита 10 привода, каждая из которых имеет предварительно изготовленную боковую радиальную выемку 16. Радиальные наружные выемки 16 направляющих повторяют конфигурацию (кривизну R=12,5 мм) наружной поверхности U-образных трубок 6, 7 в месте установки направляющих 8, 9 привода. Направляющие 8, 9 привода в составе втулки - заготовки представляют собой цилиндрические пояски одинакового наружного диаметра 27 мм, которые имеют соосные (выполненные за один установ втулки - заготовки на станке) встречные глухие отверстия 17, 18 разного диаметра (с одной стороны диаметр отверстия 12 мм, с другой стороны - диаметр 6 мм). («Установ» - часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы).

Указанные глухие отверстия 17, 18 втулки - заготовки выполнены с глубиной, превышающей длину ее поясков (направляющих 8, 9).

Аналогично на U-образных трубках 6, 7 при их стационарном состоянии устанавливают радиальными наружными выемками 16 две втулки-заготовки в качестве заготовок направляющих 12, 13 индукционных датчиков, выполненные каждая из соединенных между собой временной технологической перемычкой 32 направляющих 13, 12 катушки 15 и магнита 14 датчика, каждая из которых имеет предварительно изготовленную боковую радиальную выемку 16. Радиальные наружные выемки 16 направляющих 12, 13 повторяют конфигурацию (кривизну R=12,5 мм) наружной поверхности U-образных трубок 6, 7 в месте установки датчика. Направляющие 12, 13 датчиков в составе втулки - заготовки представляют собой цилиндрические пояски одинакового наружного диаметра, которые имеют соосные (выполненные за один установ втулки - заготовки на станке) встречные глухие отверстия 19, 20 равного диаметра (3 мм).

Указанные глухие отверстия 19, 20 втулки - заготовки выполнены с глубиной, превышающей длину ее поясков (направляющих).

Каждую из направляющих 8,9 привода и направляющих 12, 13 датчиков устанавливают радиальной выемкой на одну, соответствующую, U-образную трубку 6, 7 вибросистемы и неразъемно соединяют с ней с технологическим процессом сварки (или пайки) с образованием металлической формы связи при соединенном состоянии технологической перемычки 31 и 32 направляющих каждой из втулок-заготовок.

Метод контроля сварных швов - капиллярный по ГОСТ 18442-80.

Вибросистему раскрепляют от технологической оснастки (не изображена) и производят термообработку.

После этого, U-образные трубки 6, 7 временно фиксируются с помощью технологического приспособления (не изображено), обеспечивая неподвижность U-образных трубок 6, 7, и технологическую перемычку (шейку) 31, 32 в каждой втулке - заготовке привода и датчиков вырезают фрезерованием. В результате происходит разделение соосных направляющих 8 и 9, 12 и 13 и вскрытие в них указных выше глухих отверстий 17 и 18, 19 и 20, причем гарантированно сохраняется первоначальное соосное состояние цилиндрических поверхностей направляющих 8, 9 привода и направляющих 12, 13 датчиков и полученных в результате вскрытия сквозных отверстий 17 и 18, 19 и 20 в указанных направляющих соответственно.

Для установки привода к U-образным трубкам 6, 7 в средней их части монтируются на разных U-образных трубках 6 и 7 постоянный магнит 10 привода и катушка 11 привода принудительного возбуждения вибраций U-образных трубок 6, 7 вибросистемы.

Катушка 11 индуктивности привода вводится между разделенными направляющими 8, 9, расположенными на U-образных трубках 6, 7 вибросистемы. Закрепление катушки 11 привода производится про помощи винта 21 позиционирования катушки 11, пропускаемого через отверстие 18 диаметром 6 мм направляющей 9 катушки. Предварительно между торцем направляющей 9 катушки 11 и головкой винта 21 катушки 11 привода устанавливается проставка 27 привода. Винт 21 катушки с резьбой М6 устанавливается в направляющей 9 через проставку 27 и ввинчивается в металлическую вставку, запрессованную в катушке 11. Проставка 27 представляет собой шайбу с односторонней расточкой диаметром 21 мм под головку этого винта 21 и со сквозным отверстием диаметром 6 мм под винт 21 позиционирования катушки 11. Проставка 27 позволяет корректировать массу при балансировке привода. Проставка 27 устанавливается и неразъемно фиксируется с помощью средства, обеспечивающего процесс адгезии (высокотемпературный герметик или клей) между наружным торцем направляющей 9 катушки 11 и головкой винта 21 позиционирования катушки 11. Головка винта 21 позиционирования располагается в односторонней расточке упомянутой проставки 27.

Затем винт 22 магнита 10 с вклеенным в его глухую торцевую торцевую расточку диаметром 8 мм магнитом 10 привода вставляется насквозь в направляющую 8 магнита 10 и крепится по резьбе M12 на конце винта 22 в отверстии 26 с резьбой M12 кожуха 25 магнита 10, который устанавливается в направляющей 8 со стороны катушки 11 индуктивности.

Кожух 25 магнита 10 привода представляет собой ступенчатую шайбу, с одной стороны которой выполнено резьбовое отверстие М12 под винт 22 позиционирования магнита 10, а с другой - односторонняя расточка 33 диаметром 33 мм, охватывающая с зазором катушку 11 в собранном состоянии привода.

После этого с помощью упомянутых винтов 21, 22 позиционирования разного диаметра выполняют настроечные операции для взаимного попарного позиционирования и балансировки катушки 11 и магнита 10 привода относительно друг друга и U-образных трубок 6, 7.

Для установки индукционных датчиков на каждом участке между местом установки указанного привода и рассекателями 2 закрепляют на разных U-образных трубках 6, 7 постоянный магнит 14 и катушку 15 индуктивности считывающего индукционного датчика - преобразователя для получения данных о колебаниях U-образных трубок 6, 7 с каждой стороны виброситемы и, тем самым, о параметрах протекающего через расходомер потока (расхода) текучей среды.

Для монтажа магнита 14 и катушки 15 индукционного датчика-преобразователя (здесь и далее - каждого датчика) кожух 28 магнита 14 датчика с предварительно вклеенным в него магнитом 14 надевается на катушку 15 индуктивности датчика, при этом в катушку 15 входит магнит 14, и в этом собранном состоянии они вводятся в промежуток между направляющими 12,13, соосно расположенными на U-образных трубках 6, 7 вибросистемы.

Кожух 28 магнита 14 датчика представляет собой ступенчатую шайбу, с одной стороны которой выполнено резьбовое отверстие 29 с резьбой М3 под винт 24 позиционирования магнита 14, а с другой - односторонняя расточка 35 диаметром 23 мм, охватывающая с зазором катушку 15 в собранном виде датчика. Резьбовое отверстие 29 и односторонняя расточка 35 кожуха 28 соединены отверстием 34 диаметром 5 мм.

С одной наружной стороны вибросистемы происходит соединение катушки 15 датчика с винтом 23 позиционирования катушки 15. Винт 23 позиционирования катушки 15 с резьбой М3 устанавливается в отверстии 20 направляющей 13 через проставку 30 и ввинчивается в металлическую вставку, запрессованную в катушке 15. Проставка 30 датчика представляет собой шайбу с односторонней расточкой диаметром 13 мм под головку винта 23 и со сквозным отверстием диаметром 3 мм под винт 23 позиционирования катушки. При этом проставка 30 устанавливается и неразъемно фиксируется с помощью средства, обеспечивающего процесс адгезии (высокотемпературный герметик или клей) между наружным торцем направляющей 13 катушки 15 и головкой винта 23 позиционирования катушки 15. Проставка 30 позволяет корректировать массу при балансировке датчика. Головка винта 23 позиционирования катушки 15 располагается в односторонней расточке упомянутой проставки 30.

Затем с другой наружной стороны вибросистемы через отверстие 19 направляющей 12 магнита 14 в резьбовое отверстие М3 кожуха 28 ввинчивается винт 24 позиционирования магнита 14 с резьбой М3 на конце.

Все резьбовые соединения монтируются с использованием резьбового высокотемпературного герметика или клея, что исключает «саморазбирания» привода в процессе работы массового расходомера от вибрации или высокой температуры.

Катушки 11 и 15 индуктивности привода и датчиков, и измеритель температуры подключаются через гермоввод 38 на трубе (корпусе) 1 искробезопасной электрической цепью к электронному блоку-преобразователю (ЭБП - не изображен) счетчика-расходомера, включающему средства подачи электропитания, средства обработки сигналов, и программный вычислитель расхода и плотности текучей среды, а также модуль системы ГЛОНАСС.. Электронный блок преобразователя (ЭБП снабжен жидкокристаллическим дисплеем.

После этого при отсутствии потока текучей среды, с помощью одинаковых винтов 23, 24 позиционирования выполняют настроечные операции для взаимного попарного позиционирования и балансировки катушки 15 и магнита 14 каждого датчика относительно друг друга и U-образных трубок 6, 7.

После завершения настройки окончательно неразъемно фиксируют винты 21-24 в направляющих 8, 9 и 12, 13 с использованием резьбового высокотемпературного герметика или клея, и выполняют калибровку нуля программного вычислителя электронного блока преобразователя (ЭБП).

На расходомер (ППВ) устанавливается и крепится сваркой к рассекателям 2 взрывонепроницаемая оболочка 36, предпочтительно, из стали 12X18H10T.

Расходомер (ППВ) электрически и, при необходимости, механически сопрягается с электронным блоком-преобразователем (ЭБП) «ШТРАЙ-МАСС».

Готовый к работе расходомер пломбируется в составе счетчика-расходомера с помощью пломбы и проволоки, продетой через специальные отверстия (или специальной пломбировочной ленты или наклейки) в местах подключения соединительных кабелей.

Существенной особенностью винта 21 катушки 11 индуктивности привода является наличие высокоточных посадочных поверхностей диаметром 6 мм и точностью обработки -0,03 мм, а также шероховатостью поверхности 2, 5 по Ra для точной установки винта 21 катушки 11 индуктивности привода с закрепленной на ней катушкой 11 индуктивности привода относительно других элементов привода.

Кожух 25 магнита 10 привода служит для фиксации винта 22 магнита 10 привода в рабочем положении относительно катушки 11 и трубок 6, 7.

Проставка 27 катушки 11 привода используется при подготовке к работе для фиксации балансировки и корректировки массы привода. Отличительной особенностью проставки 27 привода является наличие высокоточного посадочного отверстия диаметром 6 мм и точностью обработки +0,025 мм, а также шероховатостью поверхности 2,5 по Ra для точной установки на винт 21 проставки 27 привода относительно других элементов привода, что критически важно при балансировке массового расходомера и корректировки массовых параметров привода, что осуществляется подбором проставки по массе для каждого конкретного прибора и установке ее соосно на соответствующий винт.

Катушка 11 индуктивности привода служит для создания магнитного поля, необходимого для функционирования привода. Особенностью катушки 11 индуктивности привода является то, что в нее запрессовывается металлическая вставка, через которую осуществляется ее крепление винтом 21 в приводе и ее позиционирование относительно других элементов привода.

Аналогичное назначение имеет проставка 30 датчика. Катушка 15 датчика служит для взаимодействия с магнитным полем магнита 14.

При этом магниты 10, 14 соосно устанавливаются в катушках 11, 15 таким образом, что в исходном положении торец каждого магнита 10, 14 находится в середине (по длине) обмотки катушки 11, 15.

С помощью программного вычислителя, к которому подключены катушки И, 15, в результаты вычислений вносятся температурные коррекции по сигналам измерителя температуры.

Расходомер (ППВ), как правило, устанавливается во взрывоопасной зоне и искробезопасность его электрических цепей обеспечивается за счет применения барьера искрозащиты для ограничения напряжения и тока в электрических цепях до искробезопасных значений и выполнения конструкции в соответствии с ГОСТ 51330.-99 и ГОСТ 51330.10-00.

Барьер искрозащиты выполнен на стабилитронах (БИС) состоит из шунтирующих стабилитронов и последовательно включенных резисторов или резисторов и предохранителей (не изображено). В нормальном режиме работы электрооборудования напряжение пробоя стабилитронов не превышается - стабилитрон не проводит ток. При превышении напряжением значения напряжения пробоя стабилитрона (рабочей областью стабилитронов является участок на обратной ветви вольт-амперной характеристики) он переходит в режим стабилизации уровня напряжения при изменении величины протекающего через него тока. Стабилитрон начинает проводить ток. Последовательно включенный резистор ограничивает ток в цепи взрывоопасной зоны. В случае достижения током предельного значения срабатывает встроенный предохранитель, что предотвращает передачу недопустимо большой электрической мощности в электрические цепи расходомера (ППВ, расположенного во взрывоопасной зоне. БИС выполнен, как правило, как единый неразборный блок, залитый компаундом или помещенный в неразборную оболочку.

Таким образом, расходомер (ППВ) может размещаться во невзрывоопасных и взрывоопасных зонах 1 и 2 классов по ГОСТ IEC 60079-14 и ГОСТ IEC 60079-10-1 помещений и наружных установок на промышленных объектах, в том числе в составе систем автоматического контроля, регулирования и управления технологическими процессами в различных отраслях промышленности, а также системы коммерческого учета.

Расходомер (ППВ) в составе счетчика-расходомера «ШТРАЙ-МАСС» работает следующим образом

Расходомер (ППВ) используется для измерения параметров потока бензина, сжиженного газа, керосина, дизельного топлива, нефти, нефти с водой, мазута, других жидкостей и агрессивных сред при рабочем давлении и рабочей температуре на предприятиях химической, нефтехимической, нефтяной, пищевой, фармацевтической, других отраслях промышленности и объектах коммунального хозяйства.

Расходомер (ППВ) может устанавливаться трубой 1 на горизонтальном, вертикальном или наклонном участках трубопровода. При этом оптимальным является монтаж на горизонтальном участке. При горизонтальной установке рекомендуется установка расходомера U-образных трубками 6, 7 вниз для полного их заполнения и исключения скапливания газа. При вертикальной установке необходимо обеспечить восходящий поток жидкости.

Расходомер (ППВ) не требует обеспечения прямых участков до и после места установки, а также установки дополнительных устройств, выравнивающих профиль потока (струевыпрямителей и пр.).

Счетчик-расходомер ШТРАЙ-МАСС используют в различных технологических процессах для автоматического контроля и учета массового количества (потока) жидких или газообразных продуктов, транспортируемых по трубопроводу, с вязкостью от 0,6 до 4600 мм2/с, плотностью от 0,5 до 1,9 г/см3, температурой от минус 60 до плюс 350°С, при давлении от 0,1 до 25,0 МПа (от 1 до 250 кгс/см2) в диапазоне расхода от 0,01 до 200 т/ч.

Ближайшие источники электромагнитных колебаний должны находиться не ближе 5 м от расходомера (ППВ).

В процессе работы расходомер (ППВ) преобразует колебания и температуру измерительных трубок 6, 7 в электрические сигналы и передает их в ЭБП. Электронный блок преобразователя (ЭБП) пересчитывает величину фазового сдвига и частоты колебаний измерительных трубок и конвертирует полученную от расходомера информацию в цифровой сигнал и в стандартные выходные сигналы. ЭБП совместно с расходомером (ППВ) образует базовый комплект счетчика.

После подачи напряжения питания на катушку 11 привода и подключения цепей катушек 15 датчиков электронный блок преобразователя (ЭБП) производит самодиагностику расходомера (ППВ) и счетчика-расходомера в целом и, в случае ее успешного завершения, расходомер (ППВ) начинает измерять массу (или объем) жидкости, генерировать выходные сигналы и отображать измеренные значения на дисплее.

Поток текучей среды поступает из входного трубопровода в рассекатель 2, разделяется в нем на равные части, протекающие через U-образные трубки 6, 7. Поток текучей среды поступает через другой рассекатель 2 в выходной трубопровод. При этом текучая среда, поступающая в расходомер (ППВ, разделяется на равные части, протекающие через две U-образные трубки 6, 7. Благодаря движению в U-образных трубках 6, 7 потока текучей среды с определенной массой, формируется Кориолисова сила (одна из сил инерции, воздействующая при движении относительно вращающейся системы отсчета.), которая сопротивляется колебаниям U-образных трубок 6, 7 вибросистемы.

Процедура измерения основана на изменениях фаз механических колебаний U-образных трубок 6, 7, по которым движется текучая среда. Катушка 11 привода создает непрерывно колебания U-образных трубок 6, 7. Как только жидкость начинает перемещаться по U-образным трубкам 6, 7, на имеющуюся вибрацию, возбуждаемую приводом, накладываются дополнительные колебания в результате инерции жидкости. При этом текучей среде, проходящей через трубку 6 и 7, придается вертикальная составляющая движения вибрирующей трубки. Поступательное движение текучей среды при движении каждой U-образной трубки 6 и 7 приводит к возникновению кориолисового ускорения, которое, в свою очередь, приводит к появлению кориолисовой силы. Эта сила направлена против движения трубки, приданного ей задающей катушкой 11 привода. Когда U-образная трубка 6 или 7 движется вверх во время первой половины ее собственного цикла колебаний, то для жидкости, поступающей внутрь (втекающей в трубку), создается сопротивление движению вверх, в результате сила Кориолиса направлена на трубку 6 или 7 вниз.

Как только жидкость проходит изгиб трубки 6 или 7, поглотив вертикальный импульс при движении вокруг изгиба трубки, направление действия силы меняется на противоположное, поскольку жидкость, вытекающая из трубки 6 или 7, сопротивляется уменьшению вертикальной составляющей движения, в результате сила Кориолиса направлена на трубку вверх.

Таким образом, во входной половине трубки сила, действующая со стороны жидкости, препятствует смещению трубки, а в выходной - способствует. Это изменение направления изгиба во второй фазе вибрационного цикла приводит к закручиванию трубки. Это закручивание называется эффектом Кориолиса.

Вследствие эффекта Кориолиса вибрация трубок 6, 7 на входе и выходе каждой из трубок отличается друг от друга. Исходя из второго закона Ньютона, угол закручивания трубки 6 и 7 прямо пропорционален количеству жидкости, проходящей через трубку в единицу времени.

Таким образом, в условиях движущегося потока текучей среды U-образные трубки 6, 7 колеблются в противоположных направлениях. Колебания U-образных трубок 6, 7 подобны колебаниям камертона и имеют амплитуду менее 1 мм и частоту около 100 Гц. Сдвиг фаз (фазовые смещения) колебаний U-образных трубок 6, 7 друг относительно друга влечет за собой разность по времени в поступлении сигналов датчиков. Эта разница во времени измеряется в микросекундах и прямо пропорциональна величине массового расхода, протекающего через расходомер. Чем больше разница во времени, тем больше массовый расход.

Индукционные датчики - преобразователи осуществляют преобразование скорости линейных и угловых перемещений U-образных трубок 6, 7 в ЭДС. Они относятся к датчикам генераторного типа. Принцип действия индукционных датчиков основан на явлении электромагнитной индукции. Катушка 15 каждого датчика движется сквозь однородное магнитное поле постоянного магнита 14. Сгенерированное напряжение от каждой катушки имеет форму синусоидальной волны. Эти сигналы отражают движение одной трубки 6 относительно другой трубки 7.

Выходным сигналом индукционных датчиков является синусоидальная волна или импульсная ЭДС, которая пропорциональна скорости изменения магнитного потока, пронизывающего витки катушки 15. Это изменение происходит за счет перемещения катушки 15 в постоянном магнитном поле постоянного магнита 14 датчика.

Индукционные датчики отмечают изменение в вибрации трубок 6, 7 в условиях времени и пространства. Данное явление служит для измерения того, сколько жидкости или газа перемещается по трубке в настоящий момент. Чем выше скорость потока и таким образом общий поток, тем больше вибрация измерительных U-образных трубок 6, 7.

Электромагнитные катушки 15 индукционных датчиков, расположенные с каждой стороны трубки, снимают сигнал, соответствующий колебаниям (фазовым смещениям) трубок. Массовый расход текучей среды определяется программным вычислителем расходомера как результат измерения временной задержки между сигналами датчиков.

Кроме того, датчики также фиксируют частоту вибрации U-образных трубок. Программным вычислителем расходомера учитывается частота колебательного движения каждой трубки 6, 7 вперед и назад за 1 секунду. Трубка, заполненная, например, водой, вибрирует чаще, чем трубка, заполненная медом, например, плотность которого намного выше. Таким образом, измерение частоты вибрации служит прямым измерением плотности жидкости.

Программным вычислителем электронного блока преобразователя (ЭБП) фиксируется разность задающей частоты привода и фактической частоты колебаний U-образных трубок 6, 7, измеренной датчиками. Указанная разность частот пропорциональна плотности продукта проходящего через измерительные U-образные трубки 6, 7.

И плотность, и расход определяются программным вычислителем электронного блока преобразователя (ЭБП) одновременно, но независимо друг от друга при наличии вибрации U-образных трубок 6, 7.

Дисплей счетчика-расходомера может отображать следующие параметры:

- массовый расход;

- объемный расход;

- плотность среды;

- температуру среды;

- накопленную массу жидкости;

- накопленный объем жидкости;

- калибровочные коэффициенты, все основные настройки и конфигурацию счетчика-расходомера.

При отсутствии потока текучей среды через расходомер закручивания трубки 6 и 7 не происходит, и между сигналами датчиков нет временной разности.

При измерениях массового расхода и плотности возможен сдвиг нуля расходомера (ППВ) и сдвиг показаний плотности, возникающие вследствие влияния температуры рабочей среды от значения температуры, при которой была выполнена установка на нуль и калибровка измерения плотности. Влияние давления определяется изменением чувствительности при измерении расхода и плотности при давлении рабочей среды отличном от давления калибровки нуля счетчика-расходомера.

Для недопущения возникновения погрешностей, обусловленных температурой текучей среды и влиянием величины рабочего давления модулем 49 (МП) в составе электронного блока преобразователя (ЭБП) производится соответствующая корректировка результатов измерений.

Измерение температуры выполняется при помощи встроенного платинового чувствительного элемента Pt100. Измеренная температура среды позволяет проводить автоматическую коррекцию данных расхода и плотности посредством коэффициента компенсации расхода и плотности от температуры, записываемые в программу программного вычислителя электронного блока преобразователя (ЭБП).

Влияние величины рабочего давление среды на погрешность расходомера (ППВ) может быть скорректировано внесением в настройки вычислителя коэффициента компенсации расхода и плотности от давления. При этом измеренные значения расхода и плотности корректируются процессором (модуль процессора) пропорционально отклонению рабочего давления от величины, при которой проводилась последняя калибровка нуля.

Влияние температуры и давления может быть скорректировано путем проведения калибровки нуля расходомера (ППВ) при текущем значении температуры и давления измеряемой среды на месте эксплуатации. При реализации функции корректировки расхода и плотности по давлению (если калибровка нуля была проведена не на рабочем давлении) дополнительная погрешность равна нулю

Расходомер (ППВ) и счетчик-расходомер в целом не имеет вращающихся частей, и результаты измерений не зависят от плотности, вязкости, наличия твердых частиц и режимов течения измеряемой среды.

Заявляемый расходомер (ППВ) с помощью программного вычислителя электронного блока преобразователя (ЭБП) формирует следующие выходные сигналы:

- частотно-импульсный масштабируемый;

- аналоговый токовый;

- дискретный;

- цифровой, стандарта RS-485 Modbus RTU (HART).

Скорость обмена данными от 1200 до 38400 бит/сек, один стоповый бит, нечетный.

По цифровому интерфейсу электронного блока преобразователя (ЭБП) могут передаваться следующие измеренные параметры: массовый (объемный) расход, масса (объем), плотность, температура измеряемой текучей среды.

По цифровому интерфейсу электронного блока преобразователя (ЭБП) может осуществляться настройка параметров счетчика-расходомера и его калибровка.

Пределы допускаемых погрешностей счетчика-расходомера:

- пределы основной относительной погрешности измерений массового расхода и массы, не превышают ±0,1 (±0,2)* %;

- пределы основной относительной погрешности измерений объемного расхода и объема, не превышают ±0,1 (±0,2)* %;

- пределы основной абсолютной погрешности измерений плотности, не превышают ±2 кг/м3;

- пределы основной абсолютной погрешности при измерении температуры жидкости, не превышают ±1,0°С;

- пределы допускаемой приведенной погрешности токового выхода от полной шкалы, не более ±0,1%.

Взрывонепроницаемость (взрывобезопасность) оболочки расходомера (ППВ) обеспечивается следующими средствами:

- оболочка 36 выдерживает испытание на взрывоустойчивость при значении испытательного давления, равного четырехкратному давлению взрыва;

- осевая длина резьбы и число полных витков в зацеплении резьбовых взрывонепроницаемых соединений оболочки соответствуют требованиям ГОСТ IEC 60079-1-2011;

- величины зазоров и длин плоских и цилиндрических взрывонепроницаемых соединений соответствуют требованиям ГОСТ IEC 60079-1-2011;

- конструкция защитной оболочки соответствует высокой степени механической прочности по ГОСТ 31610.0-2014;

- максимальная температура нагрева поверхности счетчика-расходомера в условиях эксплуатации не должна превышать значений, установленных в ГОСТ 31610.0-2014 для соответствующих температурных классов.

Предлагаемый расходомер (ППВ) разработан для ввода в эксплуатацию в составе устройства счетчик-расходомер «ШТРАЙ-МАСС» с обозначением "Счетчик-расходомер жидкости массовый, ШМ-Х-ХХХ-Х-ХХХ-Х-ХХХХ, ТУ 4213-001-30265144-2015'', где состав обозначения Х-ХХХ-Х-ХХХ-Х-ХХХХ отражает с помощью цифр и символов следующие сведения:

- специальные исполнения прибора;

- исполнение размещения ЭБП;

- исполнение фланцев (патрубков);

- материал трубок расходомера (ППВ);

- диаметр условного прохода;

- код модели прибора.

Функциональные преимущества заявляемого расходомера (ППВ):

- наиболее высокая точность измерений параметров благодаря оптимальной конструкции и последовательности действий при изготовлении;

- высокая надежность (высокая вероятность безотказной работы) работы благодаря оптимальной конструкции и последовательности действий при изготовлении, в том числе, работы при наличии вибрации трубопровода, при изменении температуры и давления рабочей среды;

- долговечность - длительный срок службы и простота обслуживания благодаря практическому исключению несоосностей в сопряжении магнитов с катушками и отсутствию движущихся и изнашивающихся частей;

- одинаковая точность измерений вне зависимости от направления потока;

- не требует прямолинейных участков трубопровода до и после расходомера;

- измерение расхода сред с широким диапазоном значения вязкости.

Все указанные преимущества обеспечивают высокую эффективность работы в составе счетчика-расходомера «ШТРАЙ-МАСС» в различных областях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Расходомер | 2018 |

|

RU2680107C1 |

| Расходомер | 2018 |

|

RU2685085C1 |

| Расходомер | 2018 |

|

RU2685084C1 |

| ИЗГОТОВЛЕНИЕ РАСХОДОМЕРОВ, ИМЕЮЩИХ РАСХОДОМЕРНУЮ ТРУБКУ, ВЫПОЛНЕННУЮ ИЗ ФТОРПОЛИМЕРА | 2002 |

|

RU2314497C2 |

| ЛЕГКИЙ МАССОВЫЙ КОРИОЛИСОВ РАСХОДОМЕР С ОБЛЕГЧЕННОЙ СИСТЕМОЙ ПРИВОДА | 2003 |

|

RU2305257C2 |

| Индуктивный датчик тахометрического счетчика жидкости | 2016 |

|

RU2625539C1 |

| РАСХОДОМЕР КОРИОЛИСА И СПОСОБ ИЗМЕРЕНИЯ РАСХОДА С ИСПОЛЬЗОВАНИЕМ РАСХОДОМЕРА КОРИОЛИСА (ВАРИАНТЫ) | 1994 |

|

RU2155939C2 |

| МАССОВЫЙ РАСХОДОМЕР, ИСПОЛЬЗУЮЩИЙ ЭФФЕКТ КОРИОЛИСА, С ОДНИМ РОТОРОМ, ИМЕЮЩИМ ГИБКИЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ, И СПОСОБ ЭКСПЛУАТАЦИИ ЭТОГО РАСХОДОМЕРА | 1996 |

|

RU2182695C2 |

| ТУРБИННО-ИНДУКТИВНЫЙ РАСХОДОМЕР | 2010 |

|

RU2416072C1 |

| МАССОВЫЙ РАСХОДОМЕР КОРИОЛИСА | 2013 |

|

RU2631406C2 |

Группа изобретений относится к кориолисову расходомеру и способу его изготовления. Расходомер содержит корпус в виде непроточной трубы 1 с рассекателями 2 перекачиваемой среды, из которых входной рассекатель 2 имеет с одной стороны патрубок 3 для соединения с входной линией перекачиваемой среды и имеет с другой стороны два канала 4, 5, соединенных с двумя параллельно установленными U-образными трубками 6, 7 вибросистемы, подключенными к двум каналам 4, 5 с одной стороны выходного рассекателя 2, имеющего с другой стороны патрубок 3 для соединения с выходной линией перекачиваемой среды. К трубкам 6, 7 в их криволинейной средней части закреплен с помощью пары направляющих 8, 9 привод возбуждения вибраций трубок 6, 7. Привод включает закрепленные соосно на разных трубках 6, 7 постоянный магнит 10 и катушку 11 индуктивности. С каждой стороны от привода на участке между местом установки указанного привода и рассекателями 2 закреплен с помощью соосных направляющих 12, 13 считывающий индукционный датчик-преобразователь. Каждый датчик-преобразователь включает закрепленные на трубках 6, 7 постоянный магнит 14 и катушку 15 индуктивности, подключенную к средствам обработки сигналов, принимаемых с катушек 15 датчиков-преобразователей. Способ изготовления расходомера реализуется следующим образом. Изготовленные из одной трубной заготовки одинаковые трубки 6, 7 вибросистемы закрепляются в оснастке. К краям трубы 1 корпуса неразъемно закрепляют рассекатели 2. Входной рассекатель 2 соединяют каналами 4, 5 с одной их стороны сваркой с двумя трубками 6, 7 вибросистемы, которые соединяют с противоположной стороны сваркой с двумя каналами 4, 5 выходного рассекателя 2. На трубках 6, 7 методом сварки закрепляются втулки с соединенными перемычками направляющими 8, 9 и 12, 13. Высокоточные посадочные отверстия для точной установки магнитов 10, 14 и катушек 11, 15 обеспечиваются вырезанием перемычек втулок между направляющими 8, 9 и 12, 13. Использование группы изобретений позволяет повысить точность измерений параметров, обеспечить высокую надежность и долговечность. Технический результат - расширение функциональных возможностей, упрощение конструкции, повышение точности настройки и измерений, снижение трудоемкости изготовления расходомера и его настройки. 2 н. и 14 з.п. ф-лы, 18 ил.

1. Расходомер, содержащий корпус с входным и выходным рассекателями потока перекачиваемой среды, из которых входной рассекатель имеет патрубок для соединения с входной гидролинией перекачиваемой среды и два канала, соединенных с двумя параллельно установленными U-образными трубками вибросистемы, подключенными к двум каналам выходного рассекателя, имеющего с другой стороны патрубок для соединения с выходной гидролинией перекачиваемой среды, при этом к U-образным трубкам в средней их части закреплен с помощью пары направляющих привод возбуждения, включающий расположенные соосно на разных U-образных трубках постоянный магнит и катушку индуктивности, подключенную к средствам подачи электропитания, а с каждой стороны от привода закреплен с помощью пары направляющих индукционный датчик-преобразователь, включающий закрепленные соосно на разных U-образных трубках постоянный магнит и катушку индуктивности, подключенную к средствам обработки сигналов, принимаемых с катушек датчиков-преобразователей, при этом каждая направляющая магнита и катушки привода и каждая направляющая магнита и катушки обоих датчиков выполнены в виде втулки с боковой радиальной выемкой для неразъемной фиксации на U-образную трубку и со сквозным отверстием для размещения регулировочного винта позиционирования с установленным на нем магнитом или катушкой, при этом каждый магнит снабжен охватывающим его кожухом с резьбовым отверстием для соединения с соответствующим винтом, а каждая катушка выполнена с вставкой, имеющей резьбовое отверстие для соединения с соответствующим винтом, снабженным проставкой для размещения между направляющей катушки и головкой этого винта.

2. Расходомер по п. 1, отличающийся тем, что каждая пара направляющих магнита и катушки изготовлена из втулки-заготовки, состоящей из выполненных заодно направляющих катушки и магнита и временной технологической перемычки между направляющими, в которых выполнены указанные радиальные выемки и соосные отверстия для винтов катушки и магнита, причем парные направляющие и их сквозные отверстия для винтов образованы путем вырезания технологической перемычки из втулки-заготовки после ее неразъемной фиксации радиальными выемками к U-образными трубкам.

3. Расходомер по любому из пп. 1, 2, отличающийся тем, что проставка каждого винта катушки представляет собой стальную шайбу со сквозным отверстием под винт и с односторонней расточкой диаметром под головку этого винта.

4. Расходомер по любому из пп. 1, 2, отличающийся тем, что кожух магнита привода представляет собой ступенчатую стальную шайбу, с одной стороны которой выполнено резьбовое отверстие под винт позиционирования магнита, а с другой - непосредственно соединенная с резьбовым отверстием односторонняя расточка, охватывающая с зазором катушку привода в собранном состоянии привода, а кожух каждого магнита датчика представляет собой ступенчатую стальную шайбу, с одной стороны которой выполнено резьбовое отверстие под винт позиционирования магнита, а с другой - соединенная промежуточным каналом с резьбовым отверстием односторонняя расточка, охватывающая с зазором катушку датчика в собранном состоянии датчика.

5. Расходомер по любому из пп. 1, 2, отличающийся тем, что регулировочные винты позиционирования катушки и магнита привода выполнены разного диаметра и разной длины, а регулировочные винты позиционирования катушки и магнита каждого датчика выполнены одинакового диаметра и одинаковой длины

6. Расходомер по любому из пп. 1, 2, отличающийся тем, что направляющие привода и датчиков закреплены на U-образных трубках вибросистемы технологическими операциями из группы: сварка, пайка.

7. Расходомер по любому из пп. 1, 2, отличающийся тем, что он снабжен взрывонепроницаемой наружной оболочкой из нержавеющего материала, снабженной гермовводом.

8. Расходомер по любому из пп. 1, 2, отличающийся тем, что он снабжен измерителем температуры в виде платинового термометра сопротивления.

9. Расходомер по любому из пп. 1, 2, отличающийся тем, что каждый постоянный магнит выполнен из сплава самарий-кобальта.

10. Расходомер по любому из пп. 1, 2, отличающийся тем, что он выполнен с возможностью электрического сопряжения с электронным блоком преобразователем (ЭБП) с образованием счетчика-расходомера.

11. Способ изготовления расходомера, при котором к противоположным краям трубы корпуса закрепляют входной и выходной рассекатели, из которых входной рассекатель неразъемно соединяют с двумя параллельно подключенными U-образными трубками вибросистемы, которые неразъемно соединяют с двумя каналами выходного рассекателя, при этом к U-образным трубкам в средней их части закрепляют с помощью направляющих на разных U-образных трубках постоянный магнит и катушку индуктивности привода, а с каждой стороны от него закрепляют с помощью направляющих на разных U-образных трубках постоянный магнит и катушку индуктивности датчика-преобразователя, причем в качестве заготовок для направляющих используют втулки-заготовки, выполненные из соединенных между собой технологической перемычкой направляющих катушки и магнита с предварительно изготовленными наружными боковыми радиальными выемками и с соосными отверстиями, каждую из которых устанавливают радиальной выемкой на соответствующую U-образную трубку вибросистемы и неразъемно соединяют с ней технологическим процессом с образованием металлической формы связи при соединенном перемычкой состоянии направляющих, после чего технологическую перемычку втулки-заготовки вырезают, сохраняя при разделении указанное соосное состояние отверстий направляющих, и устанавливают с противоположных сторон в их отверстия регулировочные винты позиционирования, на которые монтируются катушки и их проставки, а также магниты и их кожухи соответственно, после чего выполняют настроечные операции для балансировки и взаимного попарного позиционирования катушек и магнитов относительно друг друга и U-образных трубок.

12. Способ по п. 11, отличающийся тем, что для установки привода катушка индуктивности вводится между разделенными направляющими, расположенными на U-образных трубках вибросистемы, закрепление катушки привода производится при помощи винта позиционирования катушки, пропускаемого через отверстие направляющей катушки, причем предварительно между торцем направляющей катушки и головкой винта катушки привода устанавливается проставка привода, а винт катушки устанавливается в направляющей через проставку и ввинчивается в металлическую вставку, запрессованную в катушке.

13. Способ по любому из пп. 11, 12, отличающийся тем, что для установки каждого из индукционных датчиков кожух магнита датчика с предварительно вклеенным в него магнитом надевается на катушку индуктивности датчика, одновременно в катушку входит магнит, и в этом собранном состоянии они вводятся в промежуток между направляющими, соосно расположенными на U-образных трубках вибросистемы, с одной наружной стороны вибросистемы происходит соединение катушки датчика с винтом позиционирования катушки, который устанавливается в направляющей через проставку и ввинчивается в металлическую вставку, запрессованную в катушке, при этом проставка устанавливается между наружным торцем направляющей катушки и головкой винта позиционирования катушки, с другой наружной стороны вибросистемы через отверстие направляющей магнита в резьбовое отверстие его кожуха ввинчивается винт позиционирования магнита.

14. Способ по любому из пп. 11, 12, отличающийся тем, что соединяют U-образные трубки вибросистемы с направляющими технологическими операциями из группы: сварка, пайка.

15. Способ по любому из пп. 11, 12, отличающийся тем, что технологическую перемычку каждой втулки-заготовки направляющих вырезают путем фрезерования.

16. Способ по любому из пп. 11, 12, отличающийся тем, что с помощью винтов позиционирования выполняют настроечные операции для взаимного попарного позиционирования и балансировки катушки и магнита привода и каждого датчика относительно друг друга и U-образных трубок таким образом, что в исходном положении торец каждого магнита находится в середине обмотки катушки, а после завершения настройки неразъемно фиксируют винты в направляющих.

| УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ СИГНАЛА ДЛЯ ОПРЕДЕЛЕНИЯ ФАЗОВОГО СДВИГА | 1995 |

|

RU2159410C2 |

| US 4109524 A1, 29.08.1978 | |||

| US 4491025 A1, 01.01.1985 | |||

| WO 2011099989 A1, 18.08.2011. | |||

Авторы

Даты

2018-07-23—Публикация

2017-09-13—Подача