ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к прибору измерения, более конкретно, к новому U-образному массовому расходомеру Кориолиса.

УРОВЕНЬ ТЕХНИКИ

Технология измерения массового расхода является приоритетом развития нынешней науки и техники нашей страны в области контроля процесса, в целях достижения высокоточного и высоконадежного измерения различных сред при сложных условиях окружающей среды, массовый расходомер Кориолиса (Coriolis Mass Flowmeter, сокращение: CMF, и Кориолисовый массовый расходомер) с помощью своих превосходных характеристик стал одной из важных техник развития в этой области, и удовлетворяет огромным потребностям страны. CMF может с высокой точностью и непосредственно измерять массовый расход жидкости в трубке с помощью воздействия эффекта Кориолиса на фазу или амплитуду вибрации на 2 концах трубопровода, вызванного протеканием жидкости через вибрирующую трубку. CMF с хорошей стабильностью, высокой надежностью, большим отношением пределов измерения, пригоден к жидкости с высокой вязкостью и т.д.

Массовый расходомер Кориолиса выполняет измерения с использованием следующего принципа: во время течения жидкости в трубке возникает сила Кориолиса, которая пропорциональна массовому расходу. Как показано на фиг. 8, в настоящее время, как правило, используют расходомер Кориолиса с вибрирующей трубкой, которая, в основном, состоит из первичного и вторичного приборов. В том числе первичный прибор (т.е. датчик массового расхода Кориолиса) является чувствительным блоком а, содержит измерительные трубки а1, а2, вибровозбудитель а5, адаптеры а3, а4; вторичный прибор b содержит блок b1 управления в замкнутой системе и решающий блок b2 расхода, которые, соответственно, являются системой управления первичным прибором и системой обработки сигналов. Первичный прибор (т.е. датчик массового расхода Кориолиса) является чувствительной частью, из которого выходит сигнал вибрации, связанный с измеренным расходом; блок b1 управления в замкнутой системе предоставляет сигнал возбуждения вибрации вибровозбудителю а5, чтобы измерительная трубка сохраняла в резонансном состоянии, и в режиме реального времени следует за частотами вибрации измерительных трубок а1, а2; решающий блок b2 расхода обрабатывает выходные сигналы адаптеров а3, а4, и выходит измерительная информация, и по этой информации определяют массовый расход и плотность измеряемой жидкости.

Традиционный вибрирующий трубный CMF делится на однотрубный и двухтрубный. Однотрубный CMF восприимчивый к помехам из-за внешних вибраций, в большинстве случаев используют двухтрубный CMF, благодаря тому, что он содержит одинаковые формы 2 трубок, похожие частоты собственных колебаний 2 трубок, легко начинает вибрировать, но содержит одинаковые обстановки течения измеряемых сред в двух трубках, причем фазы вибрации наверху и внизу являются противоположными, эффекты силы Кориолиса также являются противоположными, весь расходомер всегда находится в состоянии подсильного равновесия. На самом деле из-за того, что распределители на концах трубок не могут обеспечивать абсолютное равенство расходов в 2 трубках, они не могут обеспечивать, чтобы отложения в 2 трубках и износы были абсолютно одинаковые, и трудно обеспечивать, чтобы две трубки в то же время были полностью очищены, поэтому во время измерения это вызовет сдвиг нуля и дополнительную погрешность. В настоящее время большинство продуктов по-прежнему являются двухтрубными, эта структура относительно легко реализует фазовое измерение, и соответствует нынешнему уровню техники.

В зависимости от формы измерительной трубки она делится на кривой трубный CMF и прямой трубный CMF. Кривой трубный CMF, в основном, состоит из кривой трубки и прямой трубки, на предшествующем уровне техники раскрыты многие формы трубок: U-образные, Q-образные, A-образные, кольцевые, С-образные, B-образные, Т-образные, образ как капли воды, образ как хлопушки для мух и другие. Его стенки трубок толстые, жесткость малая, менее подвержены воздействию от коррозии; его резонансная частота более низкая, как правило, 70 - 120 Гц; разность фаз отображения массового расхода по миллисекунду, легче обрабатывать электронный сигнал; но кривой трубный CMF легко накапливает газ и остаток жидкости, и вызывает дополнительную погрешность, и процесс изготовления сложнее прямого трубного CMF.

Измерительная трубка прямого трубного CMF, благодаря большой жесткости, имеет высокую резонансную частоту, и небольшую амплитуду вибрации (приблизительно 60 |i m); благодаря более высокой частоте, и имеет большую разность с частотой общей механической вибрации в промышленности, поэтому не восприимчивая к помехам из-за внешних вибраций; трудно накапливает газ и остаток, с меньшим габаритом; для того, чтобы резонансная частота не была слишком высока, стена трубки выполнена более тонкой, приблизительно 1/4~1/2 кривого трубного CMF, и таким образом, стойкость на абразивный износ и коррозионную стойкость плохие. Разность фаз отображения массы по миллисекунду, трудно обрабатывать электронный сигнал, серьезно ограничивает диапазон измерения CMF, и чувствительность этого традиционного прямого вибрирующего трубного CMF низкая, и восприимчивый к колебанию температуры. Опубликованные патенты отечественных и иностранных прямых трубных CMF или аналогичных прямых трубных CMF, например, массовый расходомер Кориолиса (№ патентной заявки: 00129058.4), который изготовляют дугообразным с одним изогнутым направлением, эта структура имеет много кривых трубок, с плохой стабильностью скорости течения, и легко появляются адсорбция и осаждение жидкости во внутренней стенке трубки; установка и переработка сложные, динамическое равновесие плохое.

В настоящее время, разрабатываемые и производственные CMF имеют некоторые недостатки: например, с плохой проектной комплексной эффективностью измерительной трубки CMF, монтаж трубки является неустойчивым, механическое выполнение формы трубки очень трудное; CMF чувствительный к помехам из-за внешней вибрации; системы CMF не могут быть использованы для измерения среды с низкой плотностью. Во время измерения жидкости с газом, если имеется слишком много газов, то это влияет на точность измерения; измерительная трубка под влиянием проектирования, изготовления и монтажа имеет плохие динамические равновесные свойства, и они непосредственно и необратимо влияют на эффективность CMF.

Поэтому, проектирование нового U-образного массового расходомера Кориолиса со преимуществами традиционного кривого трубного и прямого трубного массовых расходомеров имеет важное значение. Новый U-образный массовый расходомер Кориолиса настоящего изобретения проектирован для решения вышеупомянутых проблем. Его влияние от поля течения малое, малое сопротивление течения, низкие потери давления, установка и обработка простые, и измерительная труба имеет хорошие динамические равновесные свойства, комплексная эффективность CMF высокая, широкий диапазон измерения, можно измерять массовой расход жидкости с высокой вязкостью, высоким содержанием примесей. Увеличивают типы CMF, и основную конкурентоспособность.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В связи с этим, целью осуществления настоящего изобретения является предоставление нового U-образного массового расходомера Кориолиса для уменьшения влияния поля потока, и для малого сопротивления течения, низкой потери давления, простой установки и обработки, хороших динамических равновесных свойств измерительной трубки, и измерения массового расхода жидкости с высокой вязкостью и с высоким содержанием примесей, увеличения комплексной эффективности и диапазона измерения CMF.

Для достижения вышеуказанных целей настоящее изобретение применяет следующие технические решения:

Массовый расходомер содержит: корпус (18), 2 одинаковых U-образных измерительных трубки (1, 2), установленные в упомянутом корпусе (18), вибровозбудитель (3), установленный на центральной осевой линии 2 U-образных измерительных трубок (1, 2), 2 детектора (4, 5), расположенные на центрах сегмента (22, 23) дуги упомянутого второго участка, 4 хомута (6, 7, 8, 9), 2 фланца (10, 11), соответственно и симметрично расположенные на самых наружных концах упомянутого массового расходомера, 2 торцовых патрубка (12, 13), соединенные с U-образными измерительными трубками (1, 2) с помощью делителей (14, 15) тока, причем 2 делителя (14, 15) тока соединены друг с другом с использованием промежуточного патрубка (16), и соединитель подвода (17), при этом 2 упомянутых U-образных измерительных трубки (1, 2) расположены параллельно;

упомянутые U-образные измерительные трубки (1, 2) содержат сегмент (19) дуги первого участка, 2 стороны упомянутого сегмента (19) дуги первого участка последовательно соединены с сегментом (20, 21) наклонных трубок, сегменты (22, 23) дуги второго участка, сегменты (24, 25) прямой трубки, и левая и правая половины U-образных измерительных трубок (1, 2) симметричные по отношению к центральной линии сегмента (19) дуги первого участка.

В соответствии с относительно предпочтительным вариантом осуществления настоящего изобретения упомянутый вибровозбудитель (3) упомянутого массового расходомера при сочетании катушки и магнита установлен на положении центральной оси 2 упомянутых U-образных измерительных трубок (1,2) катушка упомянутого вибровозбудителя (3) установлена в одной U-образной измерительной трубке (1) с помощью крепежа, магнит упомянутого вибровозбудителя (3) установлен в другой U-образной измерительной трубке (2).

В соответствии с относительно предпочтительным вариантом осуществления настоящего изобретения 2 упомянутых детектора (4, 5) упомянутого массового расходомера при коаксиальном сочетании катушки и магнита расположены на центре сегментов (22, 23) дуги второго участка.

В соответствии с относительно предпочтительным вариантом осуществления настоящего изобретения на концах 2 упомянутых параллельных U-образных измерительных трубок (1, 2) упомянутого массового расходомера отдельно сварены 2 хомута, при этом 4 хомута закреплены на 2 упомянутых параллельных U-образных измерительных трубках (1, 2).

В соответствии с относительно предпочтительным вариантом осуществления настоящего изобретения упомянутый корпус (18) и делители (14, 15) тока упомянутого массового расходомера закреплены путем торцовой сварки.

В соответствии с относительно предпочтительным вариантом осуществления настоящего изобретения 2 упомянутых фланца (10, 11) упомянутого массового расходомера соответственно расположены на самых наружных концах упомянутого массового расходомера, и отдельно вместе с 2 торцовыми патрубками (12, 13) выполнены за одно целое.

В соответствии с относительно предпочтительным вариантом осуществления настоящего изобретения 2 хомута на концах упомянутых U-образных измерительных трубок (1, 2) упомянутого массового расходомера расположены на сегментах (24, 25) прямой трубки, и перпендикулярно к сегментам (24, 25) прямой трубки.

В соответствии с относительно предпочтительным вариантом осуществления настоящего изобретения межцентровое расстояние упомянутых параллельных U-образных измерительных трубок (1, 2) упомянутого массового расходомера составляет 2,5D-3D, где D представляет собой наружные диаметры U-образных измерительных трубок.

В соответствии с относительно предпочтительным вариантом осуществления настоящего изобретения упомянутого массового расходомера на упомянутых хомутах имеются 2 отверстия, их размеры и наружный диаметр U-образных измерительных трубок (1, 2) являются одинаковыми, расстояние между 2 отверстиями составляет 2,5D-3D, путем вакуумной запайки закреплены вместе с упомянутыми U-образными измерительными трубками (1, 2).

Таким образом, настоящее изобретение по сравнению с предыдущим уровнем техники имеет следующие преимущества.

(1) Настоящее изобретение применяет новую U-образную трубку, эта структура эффективно улучшает эффективность резонансного датчика и механический фактор качества, и значительно снижает влияние от поля течения, позволяет малое сопротивление течения, низкие потери давления, измерять массовой расход жидкости с высокой вязкостью и с высоким содержанием примесей, простую обработку, низкую себестоимость, дальнейшее увеличило общую эффективность и диапазон измерения CMF.

(2) Настоящее изобретение обеспечивает, что на концах измерительной трубки имеются 2 хомута, и закрепляются вместе с трубкой путем вакуумной запайки. Оптимальное положение установки хомутов в настоящем изобретении определено анализом модальности и гармонического отклика в анализе конечных элементов, хомуты находятся на сегментах прямых трубок U-образных измерительных трубок, и перпендикулярно к сегментам прямых трубок. Оно обеспечивает высокую резонансную частоту измерительной трубки, хорошую устойчивость, сильное свойство выдерживающего сотрясения.

(3) Вибровозбудитель и детектор используются в сочетании с катушкой и магнитом, вибровозбудитель установлен на центре сегмента дуги первого участка 2 относительных измерительных трубок, детектор расположен на центре сегмента дуги первого участка измерительной трубки. Вместе они образовывают хорошую замкнутую систему, что позволяет трубке расхода датчика Кориолиса иметь стабильное рабочее состояние, быть менее подверженной внешнему воздействию, иметь высокую саморегулируемую способность.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Фиг. 1: схема структуры нового U-образного CMF согласно настоящему изобретению.

Фиг. 2: схема спереди структуры нового U-образного CMF согласно настоящему изобретению.

Фиг. 3: схема снизу структуры нового U-образного CMF согласно настоящему изобретению.

Фиг. 4: схема механической конструкции одной новой U-образной измерительной трубки согласно настоящему изобретению.

Фиг. 5: схема монтажной конструкции вибровозбудителя и детектора согласно настоящему изобретению.

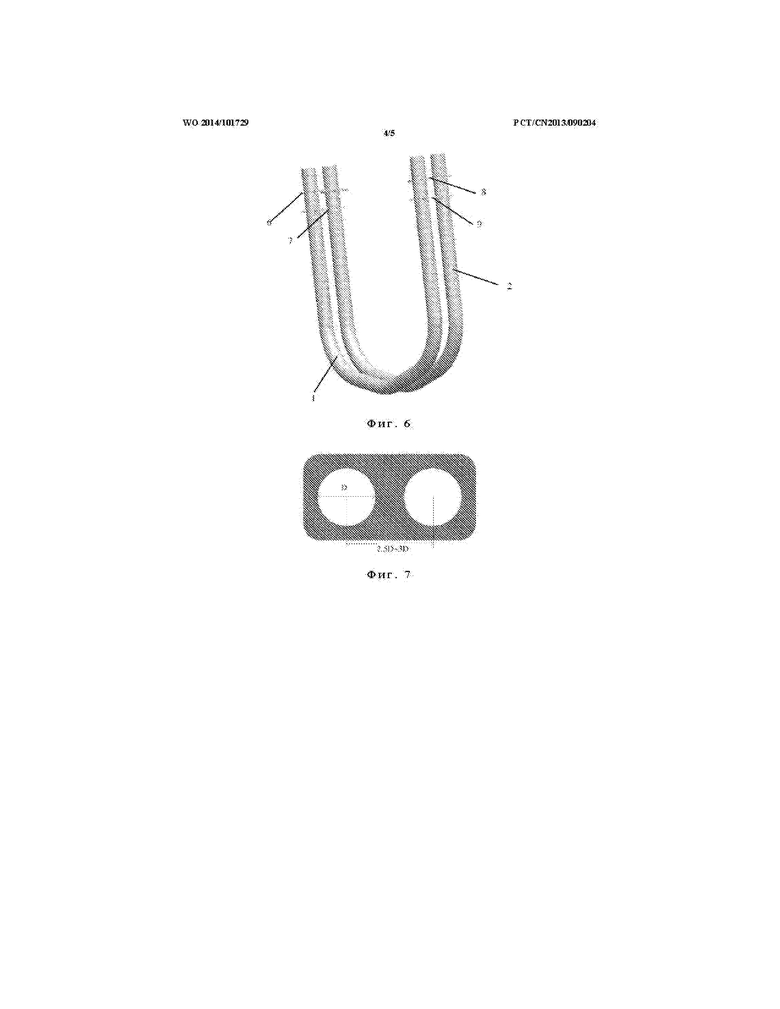

Фиг. 6: схема монтажной конструкции двойных хомутов согласно настоящему изобретению.

Фиг. 7: схема конструкции хомута согласно настоящему изобретению.

Фиг. 8: схема конструкции системы типичного U-образного двухтрубного CMF из предыдущего уровня техники.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

При сочетании с приложенными графическими материалами, ниже варианты осуществления настоящего изобретения описаны более подробно.

Как показано на фиг. 1: новый U-образный CMF согласно настоящему изобретению содержит 2 одинаковых U-образных измерительных трубки (1, 2), вибровозбудитель (3), 2 детектора (4, 5), 4 хомута (6, 7, 8, 9), 2 фланца (10, 11), 2 торцовых патрубка (12, 13), 2 делителя (14, 15) тока, 1 промежуточный патрубок (16) и корпус (18);

при этом 2 фланца (10, 11) отдельно расположены на самых наружных концах нового U-образного CMF, и 2 торцовых патрубка (12, 13) и 2 фланца (10, 11) выполнены за одно целое. Часть между 2 патрубками (12, 13) и 2 U-образными измерительными трубками называют “делители (14, 15) тока” Два делителя тока равномерно распределяют рабочую среду в двух измерительных трубках. Измерительные трубки с 2 течения с помощью делителей тока на входе и выходе осуществляют разделение и слияние. 4 хомута (6, 7, 8, 9) закрепляются путем сварки на 2 U-образных измерительных трубках (1, 2), и 2 U-образных измерительных трубки параллельно и крепко свариваются на наружных торцах делителей (14, 15) тока, и соединяются с торцовыми патрубками (12, 13). Корпус (18) закрепляется вместе с наружными торцами делителей (14, 15) тока путем сварки, имеет значение поддержки, защиты и виброизоляции.

Предполагается, что жидкость при ожидании измерения входит с левой стороны, выходит с правой стороны. Жидкость при ожидании измерения через патрубок (12) на входе с помощью фланца (10) входит в делитель (14) тока, равномерно делится на два потока жидкости, и 2 потока входят на 2 U-образных измерительных трубки 1 и 2, на другой стороне 2 потока с помощью делителя (15) тока собираются на патрубке на выходе с помощью фланца.

Как показано на фиг. 1: 2 U-образных измерительных трубки (1, 2) под возбуждением электромагнитного вибровозбудителя (3) вибрируются по постоянной частоте и противофазе. 2 детектора (4, 5) (электромагнитные), расположенные на боках входа и выхода потока 2 U-образных измерительных трубок (1, 2), контролируют и измеряют два сигнала вибрации, и разность фаз двух сигналов пропорциональна к степени кручения измерительных трубки, то есть мгновенному массовому расходу. Вычислив разность фаз между сигналами, получают массовый расход.

Вибровозбудитель (3) установлен на центральной оси измерительных трубок, его катушка установлена на измерительной трубке (1) с помощью крепежа, магнит установлен на другой измерительной трубке (2). Вибровозбудитель (3) используется для возбуждения измерительных трубок путем системы замкнутого управления, осуществляет размещение измерительных трубок в состоянии гармонического колебания. Используемый вибровозбудитель согласно настоящему изобретению используется в сочетании с катушкой и магнитом, отдельно установленных в центре сегмента (19) дуги первого участка 2 измерительных трубок, и осуществляет вибрацию измерительных трубок датчика Кориолиса по постоянной частоте.

Детекторы (4, 5) используются при коаксиальном сочетании с катушкой и магнитом, расположенных на центрах сегмента (22,23) дуги второго участка, симметрично с центрами 2 параллельных U-образных измерительных трубок (1,2).

Как показано на фиг. 4: часть между 2 U-образными измерительными трубками (1 2) согласно настоящему изобретению является сегментом (19) дуги первого участка, на обеих сторонах сегмента (19) дуги первого участка отдельно и последовательно соединяются наклонные участки (20, 21) трубок, сегменты (22, 23) дуги второго участка, участок (24, 25) прямой трубки, и левая и правая половины по отношению к центральной линии сегмента (19) дуги первого участка симметричные. Все части применяют переход гладкой дуги, чтобы уменьшить влияние от поля течения, сопротивление потоку. Два наклонных участка (20, 21) трубки 2 U-образных измерительных трубок могут повышать эффект Кориолиса, чувствительность и диапазон измерения. Эта структура имеет характеристики простой структуры, малого размера, легкой очистки, меньшего износа и т.д., и подходящей для самостоятельного опорожнения и очистки. Поэтому они могут измерять массовый расход масла и раствора с высокой вязкостью и высоким содержанием примесей.

В 2 U-образных измерительных трубках (1, 2), как правило, используют нержавеющую сталь 316L, сплав Хастелла и титана и другой материал, настоящее изобретение менее требовательно к материалам трубки, поэтому можно применять недорогую трубку из нержавеющей стали 316L. 2 измерительных трубки 1 и 2 согласно настоящему изобретению являются параллельными, наружный диаметр представляет собой D, расстояние между центрами 2 параллельных измерительных трубок составляет 2,5D-3D.

Как показано на фиг. 5 и 6: вибровозбудитель (3) установлен на центральной оси измерительных трубок; детекторы (4, 5) отдельно расположены на центре сегментов (22, 23) дуги на 2 параллельных U-образных измерительных трубках (1, 2), и симметричны с центром 2 параллельных U-образных измерительных трубок (1, 2) ; оптимальное положение установки 2 пар хомутов (6, 7, 8, 9) на концах 2 U-образных измерительных трубок: 2 пары хомутов находятся в сегменте (24, 25) прямой трубки U-образных измерительных трубок (1, 2), и перпендикулярны к сегменту (24, 25) прямой трубки.

Как показано на фиг. 6: на обеих сторонах U-образных измерительных трубок (1, 2) отдельно используются 2 пары хомутов (6, 7, 8, 9). Хомуты путем вакуумной пайки одновременно закрепляют 2 U-образных измерительных трубки (1, 2), и не вызывают деформацию, так что характеристики 2 U-образных измерительных трубок полностью одинаковые, в одно время обеспечивают ограниченное скручивание и изгиб, требуемые для измерения расхода, изменение положения хомутов на сегменте прямой трубки будет изменять резонансную частоту датчика, поэтому можно определить положение хомутов на сегменте прямой трубки в соответствии с проектной частотой, уменьшая сцепление вибрации внутри измерительных трубок, и позволяет сильное свойство выдерживающего сотрясения измерительных трубок.

Принцип настоящего изобретения: в соответствии с эффектом Кориолиса, 2 U-образных измерительных трубки применяют: 4 хомута закрепляются и свариваются на обеих сторонах измерительных трубок, и 2 параллельных измерительных трубки параллельно и крепко приварены к наружной торцевой поверхности делителя потока, и соединяются с торцевыми патрубками, образовывают камертон для устранения влияния от внешних вибраций. 2 U-образных измерительных трубки под возбуждением электромагнитного вибровозбудителя вибрируются по постоянным частотам и фазы вибрации противоположные. В связи с эффектом вибрации измерительной трубки, каждая текучая мицелла жидкости в трубке получает ускорение Кориолиса, и измерительная трубка будет подвергаться силе Кориолиса, противоположной к направлению данного ускорения. Направления сил Кориолиса по бокам входа и выхода U-образной измерительных трубок противоположные, в результате чего в измерительных трубках возникает кручение, и степень кручения обратно пропорциональна жесткости кручения, а пропорциональна мгновенному массовому расходу внутри трубки.

2 электромагнитных контрольно-измерительных аппарата, расположенных по бокам входа и выхода измерительных трубок, в процессе каждого цикла вибрации камертона, контролируют и измеряют два сигнала вибрации, разность фаз двух сигналов пропорциональна степени кручения измерительных трубок, то есть мгновенному массовому расходу. Вычислив разность фаз между сигналами, получают массовый расход.

Как показано на фиг. 7: на упомянутом хомуте согласно настоящему изобретению имеются 2 отверстия, их размеры и наружный диаметр D U-образных измерительных трубок (1, 2) одинаковые, расстояние между 2 отверстиями в общем составляет 2,5D-3D.

Вышесказанные конкретные варианты осуществления более подробно описают цель, технические решения и полезный эффект настоящего изобретения, однако, следует понимать, что вышесказанное содержание является только конкретными вариантами осуществления настоящего изобретения и не предназначено для ограничения объема правовой защиты настоящего изобретения, в пределах сущности и принципов настоящего изобретения, любые изменения, эквиваленты, усовершенствование должны быть включены в объем правовой защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГКИЙ МАССОВЫЙ КОРИОЛИСОВ РАСХОДОМЕР С ОБЛЕГЧЕННОЙ СИСТЕМОЙ ПРИВОДА | 2003 |

|

RU2305257C2 |

| РАСХОДОМЕР КОРИОЛИСА УМЕНЬШЕННЫХ РАЗМЕРОВ | 2000 |

|

RU2222782C2 |

| СПОСОБ КОМПЕНСАЦИИ ВЛИЯНИЯ ЧИСЛА РЕЙНОЛЬДСА НА ИЗМЕРЕНИЯ МАССОВОГО РАСХОДОМЕРА КОРИОЛИСА И СООТВЕТСТВУЮЩЕЕ УСТРОЙСТВО | 2022 |

|

RU2783173C1 |

| РАСХОДОМЕР НА ЭФФЕКТЕ КОРИОЛИСА (ВАРИАНТЫ) И СПОСОБ РАБОТЫ РАСХОДОМЕРА НА ЭФФЕКТЕ КОРИОЛИСА | 1995 |

|

RU2161780C2 |

| МАССОВЫЙ РАСХОДОМЕР, ИСПОЛЬЗУЮЩИЙ ЭФФЕКТ КОРИОЛИСА, С ОДНИМ РОТОРОМ, ИМЕЮЩИМ ГИБКИЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ, И СПОСОБ ЭКСПЛУАТАЦИИ ЭТОГО РАСХОДОМЕРА | 1996 |

|

RU2182695C2 |

| Расходомер | 2018 |

|

RU2680107C1 |

| РАСХОДОМЕР КОРИОЛИСА С МНОЖЕСТВОМ РАСХОДОМЕРНЫХ ТРУБОК | 2023 |

|

RU2839672C2 |

| Расходомер | 2018 |

|

RU2685085C1 |

| Расходомер | 2018 |

|

RU2685084C1 |

| Расходомер и способ его изготовления | 2017 |

|

RU2662035C1 |

Настоящее изобретение относится к прибору измерения, более конкретно, к U-образному массовому расходомеру Кориолиса. Массовый расходомер содержит корпус (18), 2 одинаковых U-образных измерительных трубки (1, 2), установленные в корпусе (18) и имеющие одинаковую конструкцию, вибровозбудители (3), установленные на центральной осевой линии двух U-образных измерительных трубок (1, 2), детекторы (4, 5), соответственным образом расположенные в центре сегментов (22, 23) дуги второго участка, четыре хомута (6, 7, 8, 9), два фланца (10, 11), соответственно и симметрично расположенные на самых наружных концах массового расходомера, два торцовых патрубка (12, 13), соединенные с двумя U-образными измерительными трубками (1, 2) с помощью делителей (14, 15) тока, и соединитель (17) подвода. Два делителя (14, 15) тока соединены друг с другом с использованием промежуточного патрубка (16); две U-образных измерительных трубки (1, 2) расположены параллельно; причем U-образные измерительные трубки (1, 2) содержат сегмент (19) дуги первого участка, при этом на обеих сторонах сегмента (19) дуги первого участка отдельно и последовательно соединены наклонные участки (20, 21) трубок, сегменты (22, 23) дуги второго участка и участки (24, 25) прямой трубки; и левая и правая половины U-образных измерительных трубок (1, 2) симметричны по отношению к центральной линии сегмента (19) дуги первого участка. Технический результат – уменьшение влияния измерения от поля течения, уменьшение сопротивления течения, уменьшение потерь давления, упрощение установки и обработки, обеспечение хороших динамических равновесных свойств, повышение комплексной эффективности, широкий диапазон измерения, возможность измерения массового расхода жидкости с высокой вязкостью, высоким содержанием примесей. 8 з.п. ф-лы, 8 ил.

1. Массовый расходомер, содержащий корпус (18), 2 одинаковых U-образных измерительных трубки (1, 2), установленные в упомянутом корпусе (18), вибровозбудитель (3), установленный на центральной осевой линии 2 U-образных измерительных трубок (1, 2), 2 детектора (4, 5), расположенные на центрах сегмента (22, 23) дуги упомянутого второго участка, 4 хомута (6, 7, 8, 9), 2 фланца (10, 11), соответственно и симметрично расположенные на самых наружных концах упомянутого массового расходомера, 2 торцовых патрубка (12, 13), соединенные с U-образными измерительными трубками (1, 2) с помощью делителей (14, 15) тока, причем 2 делителя (14, 15) тока соединены друг с другом с использованием промежуточного патрубка (16), и соединитель (17) подвода, отличающийся тем, что 2 упомянутых U-образных измерительных трубки (1, 2) расположены параллельно;

причем упомянутые U-образные измерительные трубки (1, 2) содержат сегмент (19) дуги первого участка, при этом на обеих сторонах сегмента (19) дуги первого участка отдельно и последовательно соединены наклонные участки (20, 21) трубок, сегменты (22, 23) дуги второго участка, участок (24, 25) прямой трубки, и левая, и правая половины U-образных измерительных трубок (1, 2) симметричны по отношению к центральной линии сегмента (19) дуги первого участка.

2. Массовый расходомер по п. 1, отличающийся тем, что упомянутый вибровозбудитель (3) упомянутого массового расходомера при сочетании с катушкой и магнитном установлен в положении центральной оси 2 упомянутых U-образных измерительных трубок (1, 2), катушка упомянутого вибровозбудителя (3) установлена в одной U-образной измерительной трубке (1) с помощью крепежа, магнит упомянутого вибровозбудителя (3) установлен в другой U-образной измерительной трубке (2).

3. Массовый расходомер по п. 1, отличающийся тем, что 2 упомянутых детектора (4, 5) упомянутого массового расходомера при коаксиальном сочетании с катушкой и магнитом расположены на центре сегмента (22, 23) дуги второго участка.

4. Массовый расходомер по п. 1, отличающийся тем, что на концах 2 упомянутых параллельных U-образных измерительных трубок (1,2) отдельно сварены 2 хомута, при этом 4 хомута закрепляют 2 упомянутых параллельных U-образных измерительных трубки (1, 2).

5. Массовый расходомер по п. 1, отличающийся тем, что упомянутый корпус (18) и делители (14, 15) тока на концах закреплены путем торцовой сварки.

6. Массовый расходомер по п. 1, отличающийся тем, что 2 упомянутых фланца (10, 11) соответственно расположены на самых наружных концах упомянутого массового расходомера и отдельно вместе с 2 торцовыми патрубками (12, 13) выполнены за одно целое.

7. Массовый расходомер по п. 1, отличающийся тем, что 2 хомута концов упомянутых U-образных измерительных трубок (1, 2) расположены на сегменте (24, 25) прямой трубки и перпендикулярны сегменту (24, 25) прямой трубки.

8. Массовый расходомер по п. 1, отличающийся тем, что межцентровое расстояние упомянутых параллельных U-образных измерительных трубок (1, 2) составляет 2,5D-3D, где D представляет собой наружный диаметр U-образных измерительных трубок (1, 2).

9. Массовый расходомер по п. 8, отличающийся тем, что на упомянутом хомуте имеются 2 отверстия, размеры которых совпадают с размером наружного диаметра U-образных измерительных трубок (1, 2), расстояние между 2 отверстиями составляет 2,5D-3D, и они соединены с упомянутыми U-образными измерительными трубками путем вакуумной запайки (1, 2).

| CN 103076053 A, 01.05.2013;US 4738143 A, 19.04.1988;JPH02221818 A, 04.09.1990;CN 201060018 Y, 14.05.2008. |

Авторы

Даты

2017-04-26—Публикация

2013-12-23—Подача